Платформа https://www.oavalon.com предоставляет возможность любому частному инвестору вкладывать средства в интересующие проекты, чтобы они приносили доход на основе выбранного им тарифа. Компания Avalon работает на рынке более 5 лет, имеет официальные документы и платит налоги, а вся деятельность компании и вложенные инвестиции максимально прозрачны для инвесторов.

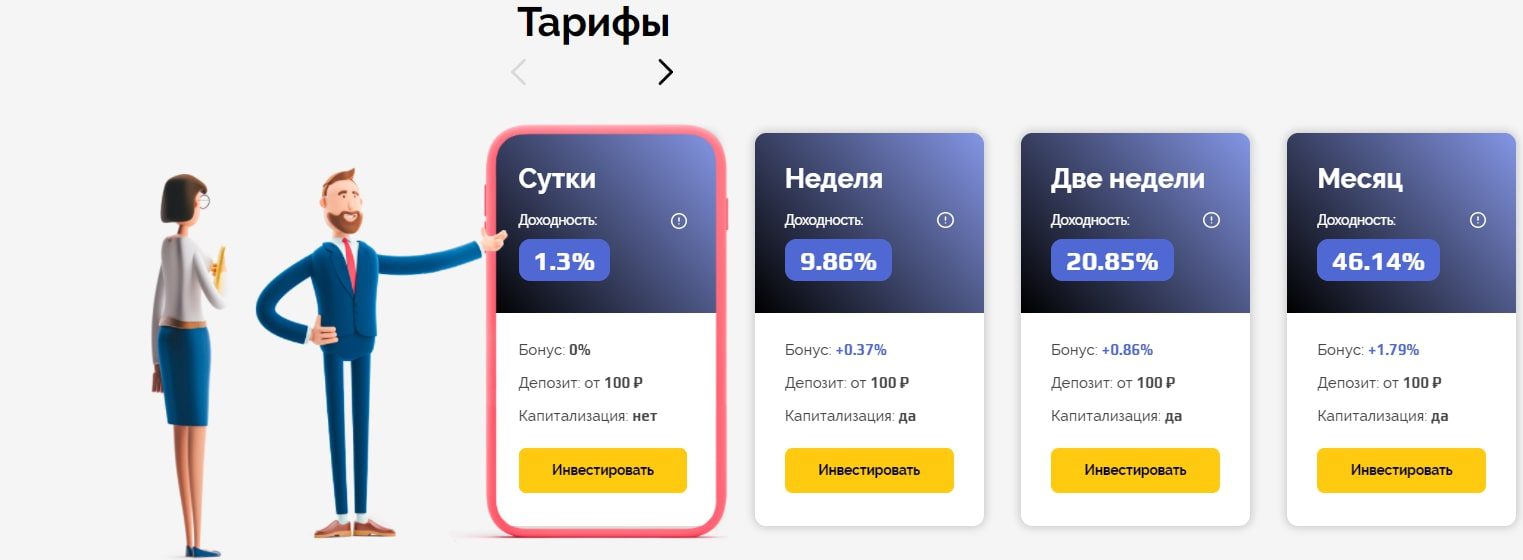

Высокая процентная ставка, низкий порог инвестирования, гибкая система ввода и вывода средств, опытная профессиональная команда, автоматическое управление самофинансированием — это Avalon Technologies.

Пассивный ежедневный доход от Avalon Technologies

Все, если не все, мечтают о хорошей жизни, о стабильном стабильном доходе каждый день. Avalon Technologies обеспечивает своих инвесторов доходом уже 5 лет, и самое главное, доход полностью пассивный, в отличие от МЛМ компаний, где нужно не только вкладывать деньги в проект, но и привлекать новых участников. Avalon Technologies заботится о своих инвесторах и обеспечивает выделенный пассивный доход, потому что деньги, а не люди, должны играть роль в инвестировании Avalon!

Если рассматривать реальную жизнь каждого из нас, то есть две модели дохода в целом — активный доход и пассивный доход. Итак, давайте разберемся, на какой доход вы работаете, активный или пассивный. Это две принципиально разные вещи, то есть то, во что мы вкладываем свои силы и энергию.

Большинство людей работают на активный доход, то есть все, что они делают, это вкладывают ресурсы для активного дохода, а для их текущей деятельности активный доход полностью равен нулю, и у них почти ничего нет.

Что делают более успешные люди, успешные инвесторы? Они, по крайней мере, разделяют то, что часть их рабочего времени уходит на активный доход, а часть их времени и энергии посвящена получению пассивного дохода. То есть доход у вас есть независимо от того, где, как и чем вы занимаетесь. Например, это может быть простой банковский депозит. Вы кладете деньги на счет, и банк каждый месяц взимает с нас комиссию за все, что мы делаем. Другое дело, что эта сумма ниже инфляции, но это уже вопрос, какой пассивный доход мы создаем. Пассивный доход можно получить от недвижимости. Когда мы сдаем в аренду недвижимость, которая приносит нам деньги, мы куда-то ездим, у меня сдается квартира, разделенная на студию, а управляющая компания занимается всей текущей деятельностью: аренда, мелкий ремонт и т.д. Или вариант инвестирования Avalon Technologies, где вы инвестируете в один из выбранных тарифов Avalon, всю работу по приумножению вашего капитала проделают профессиональные аналитики и эксперты Avalon Technologies, вам просто нужно увидеть, как работает ваше вложение, чтобы принести вам пассивный доход. Подумайте о том, сколько вы зарабатываете на своей нынешней работе. Вы занимаетесь формированием пассивного дохода, с вложением денег, сил и эмоций на данный момент, или это только активный доход и ваша текущая работа?

Тем не менее, вопрос в том, куда вы вкладываете свое время (ваш самый ценный ресурс), чтобы получать только активный доход или хотя бы частично генерировать пассивный доход для себя. Это ключевое отличие.

Инвесторы Avalon Technologies привержены тому, что активно зарабатывают все больше и больше ресурсов, например, используют часть своего активного дохода для формирования пассивного дохода. И дело не только в деньгах, речь идет об образовании, обучении, что вы знаете, вы тратите время, чтобы освоить методы получения пассивного дохода. Если вы тоже хотите процветания, успеха, стабильного ежедневного дохода – присоединяйтесь к Avalon Technologies!