Какой газ используется при сварке полуавтоматом?

Какой газ необходим для сварки полуавтоматом черного металла?

Качество сварочного соединения зависит не только от профессиональных качеств работника, но и условий выполнения работ. Идеальный шов требует взаимодействия присадочного материала и электрода без дополнительных элементов окружающей среды. При сварке в автоматическом режиме данную функцию выполняет флюсовое покрытие электрода. Роль человека сводится к выбору направления движения дуги и регулировке силы тока.

Качество сварочного соединения зависит не только от профессиональных качеств работника, но и условий выполнения работ. Идеальный шов требует взаимодействия присадочного материала и электрода без дополнительных элементов окружающей среды. При сварке в автоматическом режиме данную функцию выполняет флюсовое покрытие электрода. Роль человека сводится к выбору направления движения дуги и регулировке силы тока.

Работа в полуавтоматическом режиме дает больше свободы. Сварочная проволока не имеет защитного покрытия, потому работа ведется в среде защитных газов, с ручной регулировкой скорости подачи присадочного материала. Таким образом, полуавтоматический режим более требователен к квалификации сварщика, который, обладая необходимыми навыками, добьется лучшего качества спайки, по сравнению с автоматическим режимом. Вот чем отличаются сварка автомат и полуавтомат.

Влияние на процесс

Газы для сварочного полуавтомата призваны защитить зону спайки от внешнего воздействия. Кроме того, применение газа положительно влияет на чистоту шва, уменьшая шлаковую составляющую и снижая вероятность появления трещин, за счет увеличения скорости и глубины проплавления.

Область применения

Применение всех видов сварочных проволок, за исключением самозащитной, подразумевает использование защитного газа. Полуавтомат – оборудование опытных специалистов. С его помощью выполняется тонкая работа соединения цветных и черных металлов, кузовной ремонт транспортных средств и промышленное соединение тонкостенных элементов. Какой нужен газ для сварки полуавтоматом, будет рассмотрено ниже.

Какой газ нужен

Чтобы выбрать, каким газом пользоваться при сварке полуавтоматом, необходимо иметь представление о физических и химических свойствах газа. Выделяют три основные категории:

- инертные;

- активные;

- смеси газов.

Рассмотрим их подробнее.

[stextbox газа также зависит от характеристик сварочного аппарата и типа поверхности. Например, чистый азот идеально подходит для соединения медных деталей.[/stextbox]

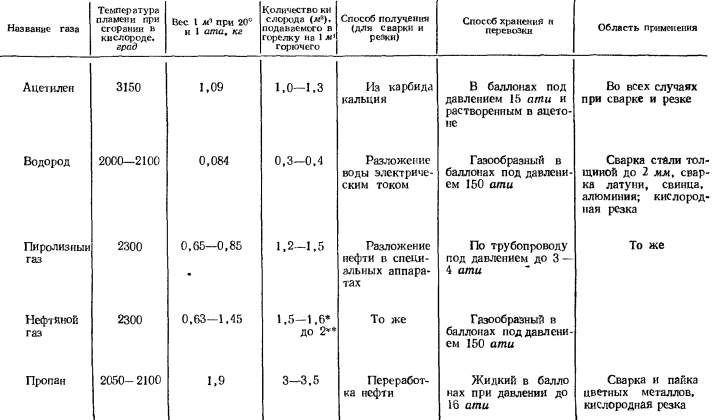

Ацетилен

Данное органическое соединение получило наибольшее распространение. Газ легче воздуха, бесцветный, имеет специфический запах, отличается высокой температурой горения, из-за чего используется при газовой резке металлических изделий.

Для промышленного производства ацетилена применяют специальные генераторы, в которых карбид кальция взаимодействует с водой.

Единственный недостаток – сложность в хранении, поскольку карбид углерода легко впитывает влагу из атмосферы, что создает дополнительные неудобства.

Водород

Широко применяется для соединения алюминиевых изделий и плазменной резки нержавейки. Газ не имеет цвета и запаха. Взрывоопасен. При соединении с воздухом или водой образует гремучую смесь. Его получают путем синтеза воды, при разделении кислорода и водорода в специальных генераторах. Согласно нормативно-правовым актам по технике безопасности, водород запрещено хранить в баллонах под давлением, которое превышает 15 МПа.

Коксовый

Побочный продукт коксохимической промышленности, который образуется при производстве кокса. Газ бесцветный с резким запахом. К его хранению не предъявляют таких жестких требований, как к водороду, несмотря на то, что газ относится к категории взрывоопасных. Транспортировку газа выполняют с помощью трубопроводных магистралей. Не получил широкого распространения, ввиду специфики производства. Применяется только в промышленных районах.

Природные

Представители органической группой углеводородных соединений – метан, пропан и бутан. Отвечают всем требованиям, предъявляемым к сварочным газам. К преимуществам относятся распространенность данного вида, а также относительно невысокая стоимость. Требования к условиям хранения не отличаются строгостью – допустимо хранение баллонов на улице, при сооружении специальной клетки с навесом. Искусственный синтез невозможен. Добывается только из природных месторождений.

Пиролизный

Данный вид выгодно отличается от своих собратьев – его не нужно генерировать, поскольку пиролизный газ выделяется при распаде нефтепродуктов. Перед использованием его подвергают предварительной очистки, ввиду излишней химической активности, которая может привести к коррозии горелки. Подходит как для сварочных работ, так и для резки металлоконструкций.

Чистые

К данной группе относятся следующие газы:

- Аргон. В чистом виде используется только при аргонодуговой сварке. Входит в состав разнообразных смесей, в качестве одного из компонентов. Химическая инертность делает аргон оптимальным выбором при работе с тугоплавкими материалами. Отличается низкой теплопроводностью и потенциалом ионизации.

- Гелий. Еще один представитель химически инертной группы. По сравнению с аргоном, обладает большей теплопроводностью и потенциалом ионизации.

[stextbox свойства гелия обеспечивают соединение большим тепловложением, чем аргон, увеличивая ширину сварочного профиля.[/stextbox]

- Углекислый газ. Самый дешевый газ, из всех перечисленных. Данное обстоятельство обеспечивает широкую популярность при проведении работ в условиях ограниченности бюджета. К положительным качеством относят глубокие проникающие способности, особенно полезные при соединении толстолистовой стали. Основной недостаток – слабая стабилизация дуги, и как следствие, достаточно большое количество брызг.

Отличительная особенность данного газа в том, что его разрешено применять без добавления инертных газов.

Газы, используемые как компоненты смеси

Наиболее известным добавочным компонентом является кислород. Высокая химическая активность влияет на процентное содержание в смеси – его массовая доля редко превышает 7-10 %. Смесь аргона и кислорода обладает специфическим характером проплавления.

Сварочный шов, выполненный с применением данной смеси известен как «шляпка гвоздя», названный за счет внешнего сходства. Известны трехкомпонентные смеси, в состав которых входит кислород, аргон и углекислота, с различными пропорциями, в зависимости от характера работ.

Азот не получил широкого распространения, в качестве защитного газа. В основном его применяют для соединения меди и нержавейки, поскольку он не вступает в реакцию с данными металлами.

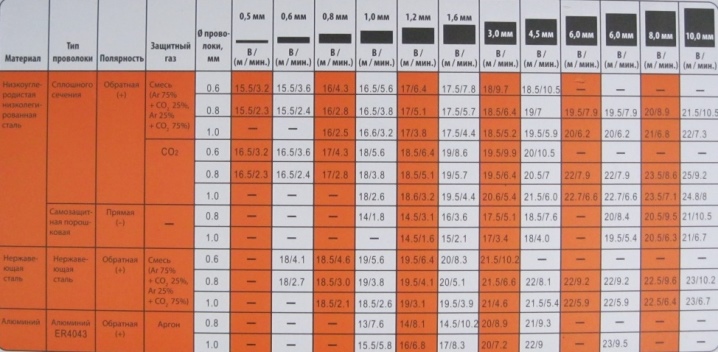

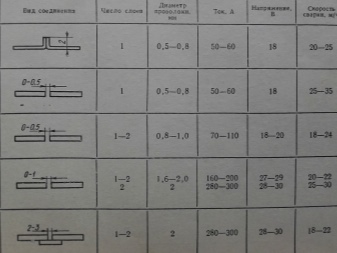

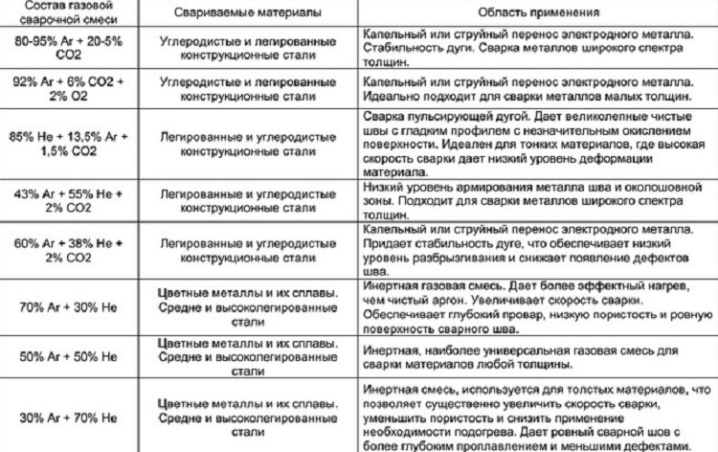

Газовые сварочные смеси и рекомендуемая область их применения.

Газовые сварочные смеси и рекомендуемая область их применения.

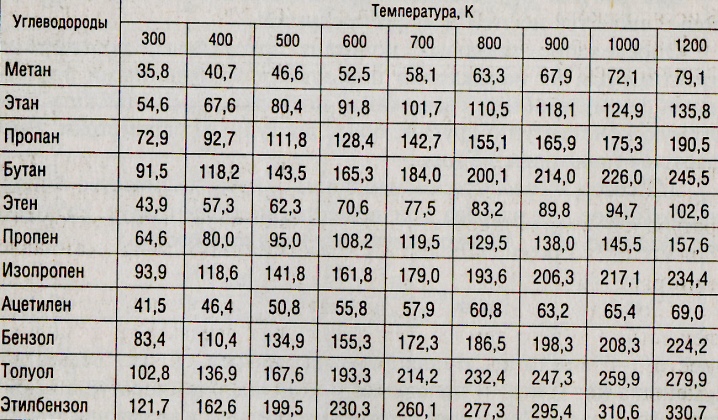

Критерии выбора

Новичку порой сложно выбрать, какой баллон нужен для полуавтомата, не говоря о газовой смеси. Опытные специалисты рекомендуют обращать внимание на предельный показатель температуры и количество тепла, которое выделяется при горении газа. Сравнительные характеристики сварочных газов находятся в свободном доступе.

[stextbox В случае приобретения газа с целью длительного хранения, рекомендуем выбрать готовые смеси промышленного производства. Не занимайтесь синтезом газа самостоятельно – это небезопасно![/stextbox]

Особенности выполнения

Сварка в среде защитного газа имеет следующие особенности, которые требуют внимания:

- Параметры работ. Подбираются индивидуально для каждой конкретной ситуации. Получить качественное соединение возможно только при условии грамотного сочетания следующих параметров: мощность, тип проволоки, скорость подачи, расход газа.

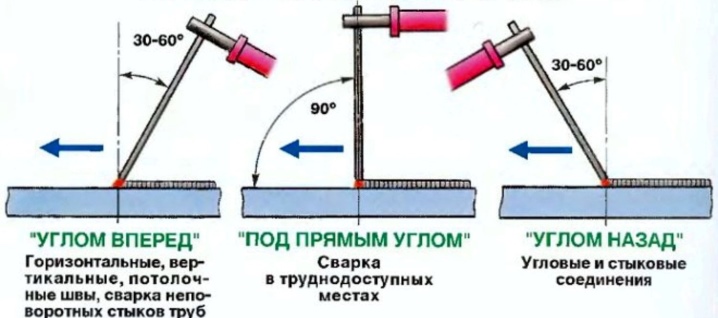

- Температурный режим. Рабочая плоскость металла нагревается и охлаждается длительный промежуток времени. При соединении некоторых типов поверхности, например, стальных или медных, возможно регулировать температурный режим, путем изменения угла наклона дуги.

- Выбор газа. Существует два способа выполнения работ. В первом случае необходимо использовать углекислоту без добавления каких-либо примесей. Второй вариант – применения различных смесей на базе аргона или других инертных элементов.

- Характер работ. Основное предназначение баллонов – стационарная работа в условиях мастерской. Использование резервуаров с высоким давлением на открытой местности сопряжено с определенными неудобствами.

Схема подключения баллона с углекислотой к газовой магистрали.

Схема подключения баллона с углекислотой к газовой магистрали.

Технология работы с применением углекислого газа не имеет принципиальных отличий от деятельности, с использованием прочих газовых смесей. Самое главное – соблюдать технологические требования.

Преимущества

Не зависимо от типа газовой смеси, ее применение имеет ряд преимуществ:

- Качество соединения. Физические свойства шва гораздо выше, по сравнению с использованием автоматического режима. Малое количество брызг в процессе соединения.

- Производительность труда. Эффективность работы повышается благодаря сокращению времени нагрева металла, что в конечном итоге сокращает трудозатраты.

- Стабильная дуга. Существенно облегчает работу. Дополнительным преимуществом является практически полное отсутствие дыма.

Для автомобильного ремонта

Появление бытовых полуавтоматов позволило производить кузовной ремонт автомобиля практически в любом гараже с подключением к сети. Сварка в среде углекислого газа обладает следующими преимуществами:

- Технологическая простота – основы работы с полуавтоматом доступны пониманию широкому кругу лиц;

- Низкая цена углекислоту оказывает положительное воздействие на себестоимость работ;

- Низкая зона температурного воздействия сваривать изделия практически любой толщины;

- Благодаря ограниченному температурному воздействию краска вокруг шва практически не выгорает, что позволяет экономить время и средства на финишной обработке;

- Соединяемые элементы не требуют подгонки.

Заключение

Данная технология представляет огромный интерес для широкого круга потребителей, вне зависимости от того, какой газ для полуавтоматической сварки будет выбран. Домашние мастера отдадут предпочтение углекислому газу – благодаря отличному показателю соотношения цена-качество. На промышленных предприятиях во главе угла стоит повышение качества и надежности соединения, не считаясь с затратами. Помните, что сварка в среде защитного газа – это работа повышенной опасности. Не забывайте о необходимости применения средств индивидуальной защиты.

[stextbox «Со сваркой углекислотой я познакомился еще в 2002 году. До этого опыт работы со сварочным оборудованием был ограничен использованием простенького трансформатора для работы во дворе. Необходимость в полуавтомате возникла после небольшой аварии – просто не было средств и желания обращаться на СТО. После нескольких неудачных попыток получилось добиться приемлемого результата, правда, с помощью советов опытного специалиста. После этого прошел курс обучения и занимаюсь кузовным ремонтом в свободное от работы время. Подводя итог скажу, что при наличии базовых навыков сварки можно без особых проблем научиться работе с полуавтоматом. В качестве защитного газа беру исключительно углекислоту, о чем ни разу не пожалел – для гаражного пользования она идеальна».[/stextbox]

Какой газ используется для сварки полуавтоматом?

- Особенности

- Обзор видов

- Выбор

- Советы по использованию

Для работы полуавтоматического сварочного оборудования используют различные газы. Виды, необходимые для работы, обладают определенными характеристиками, которые нужно обязательно учитывать перед использованием.

Особенности

Газ активно используется для полуавтоматической сварки для различных рабочих целей. Опытные специалисты, которые на протяжении многих лет работают с данным расходным материалом, отмечают следующие особенности сварки в сфере использования защитного газа.

Температура

В процессе сварки металлическая поверхность нагревается и после остывает. Это занимает длительный временной промежуток. В некоторых случаях работки может регулировать температурный режим, устанавливая необходимые параметры, например, при соединении несколько видом металла (сталь, медь и другие варианты). Делается это при помощи угла наклона дуги.

Рабочие параметры

Следующая особенность – возможность установить индивидуальные рабочие параметры. Благодаря этой функции можно настроить оборудование под конкретную ситуацию.

Чтобы получить надежное и прочное соединение, необходимо уметь правильно установить данные параметры.

Это такие характеристики, как скорость подачи газа, его расход, мощность, вариант используемой проволоки.

Выбор расходного сырья

Специалисты уверяют, что выполнять работу по сварке можно двумя способами. В одном случае необходимо сделать выбор в пользу углекислоты без каких-либо добавок. Также можно использовать различные примеси. Часто используют составы, разработанные на базе аргона.

Рабочий процесс

Данный вид расходника применяют для определенного характера работы. Этот материал используют для стационарной сварки в условиях закрытых помещений (мастерских). В некоторых случаях можно использовать баллоны под открытым небом, однако, такой вариант имеет множество неудобств.

Заметка: газ для полуавтомата используется в основном опытными работниками, которые имеют опыт обращения с такими расходными материалами.

Если знания в этой области отсутствуют, необходимо обязательно ознакомиться с особенностями газа каждого вида.

Обзор видов

В работе используются различные сварочные смеси. Чтобы точно определить, какой именно углекислый газ необходимо использовать для сварочного аппарата, необходимо знать его состав и свойства. Заправляют баллоны расходным сырьем, которое можно поделить на следующие категории.

- Активные газы.

- Инертные.

- Смеси.

Ацетилен

Вначале рассмотрим соединение, которое получилось самое широкое распространение среди всех. Главная особенность его заключается в весе, который легче воздуха. Газ не имеет цвета, но обладает резким запахом. Чаще всего ацетилен используют для резки различных металлов из-за высокой температуры горения.

При использовании этого газа в производственных масштабах, рабочие используют специальные генераторы. В емкостях содержится карбид калия, который взаимодействует с водой. Газ такого типа необходимо правильно хранить. Необходимо учитывать, что карбид углерода имеет свойства впитывать влагу из атмосферы, это создает определенные неудобства.

Водород

Следующий вид газа известен многим. Он обрел активное применение при работе с изделиями из алюминия. Также его часто используют для плазменной резки нержавеющей стали. Этот вид газа абсолютно бесцветен и не имеет запаха, поэтому при работе с ним нужно быть максимально осторожным. Это взрывоопасное вещество, которое образует гремучую смесь при соединении с водой или воздухом.

Получают водород при помощи синтеза воды. Молекулы жидкости разделяют на кислород и водород. Для этого процесса используют особые генераторы.

Водород строго запрещено хранить в баллонах под давлением, если его показатель превышает 15 МПа. Такое правило установлено нормативно-правовым актом техники безопасности.

Коксовый

Эта разновидность получила свое название за счет того, что газ представляет собой побочный продукт, получаемый в коксохимической сфере. Несложно догадаться, что он получается при изготовлении кокса. Основными характеристиками этого состава является резкий запах и полное отсутствие цвета.

Специалисты не предъявляют особых требований к хранению баллонов с таким расходным сырьем, при этом данный вид также считается взрывоопасным. При перевозке баллонов пользуются трубопроводными магистралями. Этот вид не используется так активно, как его собратья. Основная сфера использования – промышленность.

Природный

Это органический вид газа, который получается путем смешивания таких составляющих: бутан, метан и пропан. Природный газ полностью соответствует всем параметрам сварочных газовых смесей. Газ получил широкое применение за счет уникальных качеств и доступной стоимости.

Баллоны с таким газом разрешается хранить под открытым небом. Отсутствие строгих требований также сыграло важную роль в распространении газа. Создать данный вид путем синтеза нельзя. Добыча в природных месторождениях – единственный способ получить сырье.

Пиролизный

Данный вид имеет особые преимущества, которые выделяет его от остальных вариантов. Пиролизный газ не нужно генерировать. Этот вид получается в процессе распада нефтепродуктов.

Перед тем как использовать газ для сварки, его нужно тщательно очистить от лишних химических примесей.

Если этого не сделать, горелка может покрыться ржавчиной. Расходный материал активно используется при резке металлических конструкций, но также для сварочных работ различного вида.

Выбор

Для сварки различных металлоконструкций применяется множество видов газа. Не существует точного вопроса на ответ, каким газом лучше варить. Все зависит от характера работы, используемого оборудования и прочих параметров. Работником, которые не имеют большого опыта обращения с полуавтоматическими сварочными аппаратами, сложно выбрать подходящий баллон и его содержимое. При выборе опытные мастера советуют обращать особое внимание на следующие два показателя.

- Количество тепла, выделяемое во время горения расходного материала.

- Максимальный температурный показатель.

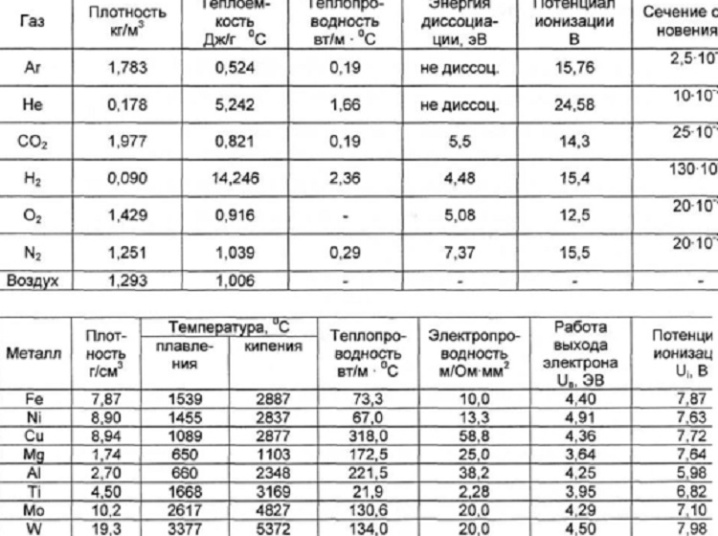

На просторах всемирной сети можно найти множество таблиц, в которых сравнивают сварочные газы. Данная информация находится в открытом доступе. Предлагаем вашему вниманию одну из таких таблиц.

Также обратите внимание на эту сравнительную характеристику.

Заметка: Если вы закупаете газ в крупном объеме или собираетесь долго хранить расходный материал, опытные специалисты рекомендуют выбрать готовые смеси.

Самостоятельно выполнять процедуру синтеза газа опасно. Для этого нужно специальное оборудование, инструменты и умения.

Также при выборе газообразного расходного материала необходимо обязательно учитывать тип рабочей поверхности. К примеру, для работы с медными деталями необходимо использовать чистый азот. Этот газ подойдет идеально за счет особых свойств.

Советы по использованию

Независимо от того, какой газ вы выбрали для работы, необходимо обязательно соблюдать правила техники безопасности. Первым делом нужно обязательно защитить органы зрения и лицо. Для этого используются специальные маски и очки. Они изготовлены из износостойких материалов, которые не боятся высоких температур, ударов и прочих механических повреждений. Также не забывайте о рабочей одежде, основной задачей которой является защита туловища.

Внимательно проверьте рабочее оборудование на исправность и наличие дефектов. Использование поврежденного инструмента чревато последствиями. Также нужно проверить баллоны с газом, они должны быть герметичными. Помните, что некоторые виды расходного материала взрывоопасны, некоторые виды представляют опасность даже при смешивании с воздухом. Если вы обнаружили повреждение, необходимо безопасным способом опустошить баллон.

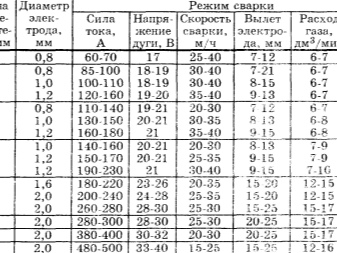

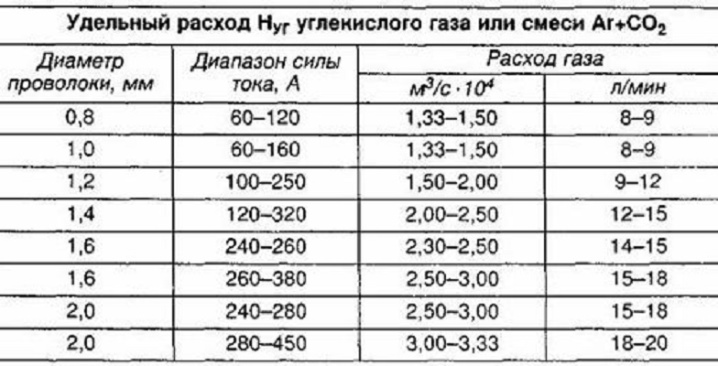

При выборе газа для сварочного аппарата учитывайте его расход. Узнать необходимую информацию можно в специальных таблицах. Храните баллоны в безопасном месте.

Лучше всего подойдет стандартное складское помещение закрытого типа. Между баллонами нужно оставить минимальное расстояние в один метр. Запрещается устанавливать рядом с баллонами отопительные или нагревательные приборы. Также следите, чтобы на них не попадали прямые солнечные лучи, во избежание нагрева.

Наглядно демонстрируем вам одну из таких таблиц.

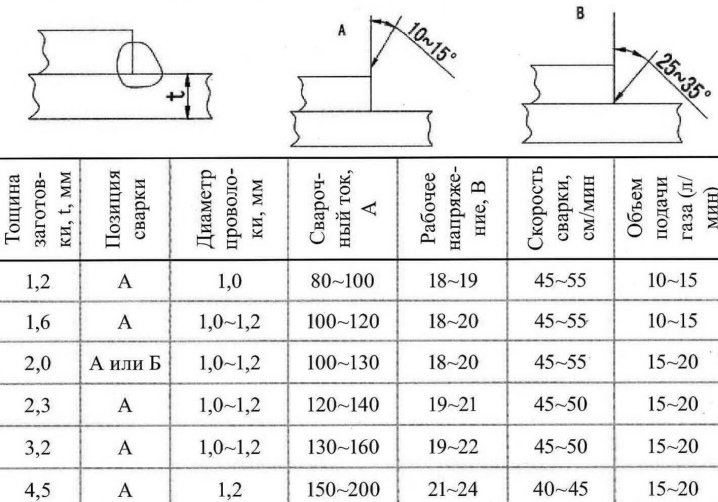

Также необходимая информация может быть оформлена в таком виде.

Какой газ используется для сварки полуавтоматом смотрите далее.

Критерии выбора защитного газа для полуавтоматической сварки. Виды используемых газов

В отличие от ручной дуговой сварки использование полуавтомата в большинстве случаев предполагает проведение работ непокрытым плавящимся электродом, что требует постоянной защиты сварочной ванны от пагубного воздействия атмосферного воздуха. Кроме того, некоторые металлы, склонные к быстрому поверхностному окислению, предъявляют особые требования к количеству и качеству внешней среды вокруг стыка свариваемых заготовок.

Какие газы используются для сварки полуавтоматом

Надежную защиту сварочных ванн при полуавтоматической сварке обеспечивают активные газы (метод MAG) и инертные газы (метод MIG), а также их смеси. Они формируют среду, непроницаемую для атмосферного воздуха, и удерживают ее с момента начала плавления до кристаллизации ванны. Выбор конкретного защитного материала определяется составом и характеристиками заготовок, режимом сварки, требуемым качеством шва. Рассмотрим самые востребованные газы.

Аргон

Одноатомный инертный газ аргон (Ar) нашел широкое применение как в чистом виде, так и в составе газовых смесей. Он тяжелее воздуха, бесцветен, не пахнет и не ощущается в воздухе, но опасен в больших концентрациях. Чаще всего аргон используют для соединения заготовок из цветных металлов и их сплавов, в том числе хрупких и химически активных.

Среди достоинств газа:

- предотвращение всех посторонних химических реакций;

- глубокое проплавление при малой ширине шва;

- быстрый поджиг и стабильное горение дуги;

- относительно малый расход.

Главным недостатком аргона является его дороговизна. Кроме того, в некоторых случаях газ может способствовать повышенному разбрызгиванию металла из сварочной ванны, а также не всегда обеспечивает достаточную энергию дуги.

Так, соединение толстых заготовок из тугоплавких материалов чаще проводится не чистым аргоном, а аргоносодержащими смесями.

Гелий

«Главный инертный газ» гелий (He) намного легче воздуха, не имеет цвета и запаха. Чаще всего чистый гелий используют для ответственной сварки заготовок из алюминия и его сплавов. При работе с другими цветными металлами могут использоваться смеси Ar-He и Ar-He-CO2 с различными пропорциями компонентов. Применение чистого гелия в MIG- и TIG-сварке дает такие преимущества:

- высокая теплопроводность и, как следствие, возможность наложения широких швов;

- высокая энергия дуги, незначительно изменяющаяся при изменении ее длины;

- надежная изоляция сварочной ванны от любого химического воздействия.

Однако важно помнить, что гелий дорого стоит и быстро расходуется. Ему свойственно усиливать разбрызгивание расплавленного материала, а с поджигом дуги в гелиевой среде у неопытного сварщика могут возникнуть большие сложности.

Углекислый газ

Углекислота относится к активным газам, она в 1,5 раза тяжелее воздуха, бесцветна и имеет едва различимый запах. Является единственным неинертным газом, который можно применять в чистом виде. Чаще всего углекислый газ используют для защиты сварочной ванны при работе порошковыми электродами и/или на короткой дуге. Это связано с такими его преимуществами:

- крайне высокая энергия дуги;

- быстрое и глубокое проплавление;

- очень низкая стоимость.

Углекислый газ не полностью исключает посторонние химические реакции, поэтому не рекомендуется к использованию в чистом виде с активными металлами.

Кроме того, он делает дугу нестабильной и провоцирует разбрызгивание расплавленного вещества, что затрудняет сварку.

Пиролизный газ

При нагревании древесных и некоторых других волокон до температуры не менее 450℃ выделяется несколько газов (водород, метан, этан, пропилен и т. п.), которые, смешиваясь, образуют пиролизный газ с температурой горения до 1100℃. По сравнению с другими средами пиролизная обладает такими преимуществами:

- простота синтеза;

- относительная дешевизна;

- щадящая проработка сварочной ванны без риска прожогов заготовок.

При этом материал не исключает вероятность возникновения окислительных реакций при работе с химически активными металлами. Его совместное использование с другими газами не рекомендуется, а вот обеднение путем удаления лишних фракций может улучшить качество пиролизного газа.

Водород

Одноатомный газ водород – самое распространенное и самое легкое вещество в мире. При его горении выделяется до 140 кДж тепла на каждый грамм, что в 2,5 раза превышает энергоотдачу природного газа и в 1,5-2 раза – инертных веществ. При использовании в качестве защитной сварочной среды водород гарантирует:

- равномерное проплавление ванны;

- формирование относительно узкого аккуратного шва;

- легкий поджиг и стабильное горение дуги;

- защиту от подавляющего большинства окислительных реакций.

Газ дешев и легко синтезируется в промышленных условиях. Использовать его рекомендуется для сваривания толстых заготовок, в том числе из тугоплавких металлов.

Главный риск здесь связан со взрывоопасностью сжатого водорода и водородно-кислородной смеси (т. н. гремучий газ). Поэтому к условиям заполнения, хранения и использования водородных баллонов предъявляются особые требования.

Коксовый газ

Материал выделяется при нагреве каменного угля до температуры 900-1100℃. Его основными компонентами являются водород, метан и оксиды карбона, кроме того, могут содержаться смолы, сероводород, аммиак. Наличие этих примесей делает коксовый газ непригодным для сварки большинства цветных металлов. При работе со стальными заготовками коксовая среда гарантирует:

Для улучшения свойств шва проводится физико-химическое очищение коксового газа, в процессе которого частично улавливаются и связываются механические примеси, удаляются нежелательные газовые фракции.

Критерии и особенности выбора газа

Выбор типа защитной среды для полуавтоматической сварки осуществляется на основе сведений о виде и марке металла заготовок, что, в свою очередь, указывает на их физико-химические особенности. В случае сваривания разнородных материалов основным считается менее стабильный и/или более тугоплавкий. Кроме того, должны учитываться:

- Геометрические параметры заготовок и способ их подготовки под сварку.

- Наличие и вид термообработки заготовок.

- Технологические особенности сварочного процесса, требования к качеству шва.

- Технические характеристики используемого оборудования и расходных материалов.

- Внешние условия, в том числе: температура, влажность, наличие и сила ветра, удобство доступа к стыку.

- Экономические показатели (стоимость и расчетный расход газа).

В таблице ниже приведены популярные виды металлов, а также газы и газовые смеси, рекомендуемые в качестве защитной среды для их сварки.

| Материал | Сталь низкоуглеродистая | Сталь легированная, средне- или высокоуглеродистая | Алюминий и алюминийсодержащие сплавы |

| Ar | Да | Да | Да |

| He | Нет | Нет | Да |

| CO2 | Да | Да, ограниченно | Нет |

| Ar+CO2 | Да | Да | Нет |

| Ar+O2 | Да | Да, ограниченно | Нет |

| Ar+He | Нет | Да | Да |

| Ar+CO2+O2 | Да | Да, ограниченно | Нет |

| Ar+H2 | Да, ограниченно | Да | Нет |

| Ar+He+CO2 | Да | Да | Нет |

| He+Ar+CO2 | Нет | Да | Нет |

Для MIG- и MAG-сварки подходят все указанные газы, для метода TIG рекомендуются аргон или гелий в чистом виде, а также их смесь. Иногда при работе с плавящимся электродом используют смесь аргона с водородом. Важно учитывать, что от правильного выбора защитного газа зависят:

- качество и аккуратность шва;

- безопасность проведения работ;

- финансовые и трудовые затраты.

Не допускается смена защитной среды в процессе сварки, даже если она проходит послойно с полной кристаллизацией. Подача газа должна начинаться за 15-30 секунд до поджига дуги и завершаться после затвердевания ванны.

Какие виды газа применяют для сварки полуавтоматом?

При работе на полуавтоматических сварочных аппаратах применяют присадочную проволоку, в которой отсутствуют защитные вещества. Шов в результате подвергается окислению от атмосферного кислорода. Такое явление в дальнейшем приведет к появлению микротрещин, а также разрушению соединения. Чтобы предотвратить негативное действие посторонних веществ применяют газ для сварки полуавтоматом. Защитная среда позволяет соединять при помощи сварки любые виды металлов.

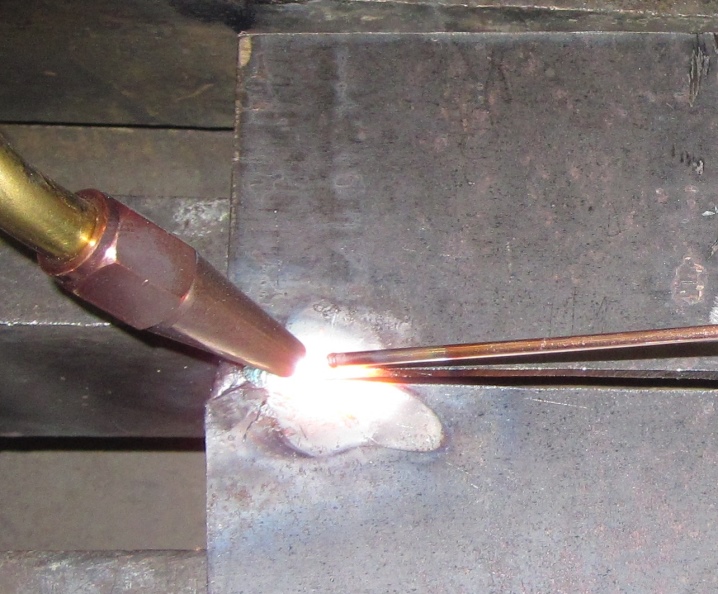

Полуавтоматический аппарат с газовым баллоном

Полуавтоматический аппарат с газовым баллоном

Виды сварочных газов

Для обеспечения защитной среды при соединении металлов и их сплавов с помощью сварки добавляются различные вещества.

Ацетилен

С его помощью выполняют сварочные работы полуавтоматом. В отличие от аналогов имеет высокую температуру горения. Получают при взаимодействии карбида кальция и обыкновенной воды. Карбид способен реагировать на влагу из атмосферы, поэтому при хранении необходимо соблюдать меры безопасности. Ацетилен легче воздуха, обладает резким запахом. Применяется ля нарезки металлических заготовок.

Водород

Является бесцветным газом, не имеет запаха. При использовании соблюдают безопасность, в результате смешивания с воздухом получается взрывоопасная смесь. Хранится в баллонах под давлением не выше 15 Мпа. Получают при помощи разделения воды на составляющие кислород и водород в специальных генераторах.

Коксовый газ

От аналогов отличается резким запахом сероводорода, не имеет цвета. Получают в результате добычи кокса, относится к побочным продуктам. Считается безопасным веществом, может перемещаться по трубам с высоким давлением.

Природный газ метан, бутан и пропан

Недорогая и распространенная субстанция для выполнения сварки. Хранят в баллонах с высоким давлением. Добывают из газовых месторождений.

Баллоны с пропаном

Баллоны с пропаном

Газ пиролизный

Получают при разложении на составляющие продуктов, содержащих нефть. В процессе отмечается коррозия на конце горелки, из-за чего подвергается нескольким стадиям очистки. Может использоваться для сварки и резки металлических деталей.

Какой газ нужен для сварки полуавтоматом

При выборе газа для полуавтоматической сварки необходимо ознакомиться со свойствами каждого вида. Для полуавтомата применяются следующие субстанции:

- Аргон. Используют при соединении активных металлов и их сплавов, так как он является инертным. Обеспечивает защиту шва от появления микротрещин и дефектов.

- Гелий. С его помощью получают соединения большого размера. Является инертным, защищает соединение от окисления.

- Углекислотная смесь. Применяется для сварки полуавтоматом с короткой дугой.

Критерии выбора

Применение газа для полуавтомата зависит от факторов:

- значение критических температур которая может быть обеспечена при горении смеси защитного вещества;

- количество тепла, образуемое в месте соединения при сварке металлических заготовок;

- способность обеспечивать защиту сварочного шва при соединении определенных металлов и их сплавов.

Рекомендуют применять готовые смеси без получения их при помощи генераторов.

Преимущества

Любые виды защитных веществ сохраняют ряд преимуществ:

- варить полуавтоматом без применения дорогого оборудования;

- соединения производят в труднодоступных местах там, где нельзя применить электродуговую сварку;

- в процессе можно регулировать номинальную мощность пламени из горелки, производят стыковку металлов с различными техническими характеристиками, например, титана с медью;

- помимо сварки можно выполнять закалку металлических конструкций, а также их резку;

- повышается качество шва в результате защиты от окисления;

- снижаются затраты на производство соединения, ускоряется процесс;

- увеличивается эффективность технологии;

- плавление металлических деталей в зоне действия дуги происходит быстрее, снижается время на сварку;

- исключается разбрызгивание расплавленного металла в месте стыковки;

- увеличивается свойства пластичности соединения, а также его плотность, исключается разрушение шва при эксплуатации;

- обеспечивается стабильность электрической дуги;

- снижается уровень задымления, тем самым понижается вред от сварки.

Расход газа при сварке полуавтоматом

Расход защитной среды зависит от следующего:

- тип металла или сплава;

- собственный диаметр присадочной проволоки;

- номинальная величина сварочного тока.

Скорость подачи смеси регулируется при помощи редуктора. Приспособление устанавливают на баллоне с высоким давлением. Существует таблица, согласно, которой происходит настройка оборудования.

При выполнении сварочных работ мастер может снизить потери газовой смеси, для этого необходимо следующее:

- производить соединение в закрытом цеху;

- применять вентиляцию, предотвратить сквозняки;

- привлечение мастеров с высокой квалификацией;

- использование смеси защитных веществ.

При снижении количества газа может ухудшиться качество сварочного шва, защитной среды будет недостаточно для защиты от окисления.

Технология сварки с использованием газов

Перед началом работ при сварке полуавтоматом учитывают следующее:

- номинальная мощность;

- тип присадочной проволоки;

- тип защитного смеси, а также регулировка скорости подачи при помощи редуктора на баллоне.

Нагрев и охлаждение металлических деталей происходит медленно. В результате следует регулировать температуру горения, этого добиваются путем наклона горелки и положением основного пламени. Если есть необходимость перемещения, то применяют баллоны с малым давлением, при стационарных работах используют емкости с большим внутренним давлением. Защитный газ для сварки полуавтоматом подается вместе с проволокой ее подача регулируется непосредственно при выполнении соединения. Таким способом обеспечивают защиту шва от окисления кислородом.

Cварка полуавтоматом с газом и без. Проволока. Рекомендации.

Св арка полуавтоматом имеет преимущества в сравнении с неплавящимся электродом.

арка полуавтоматом имеет преимущества в сравнении с неплавящимся электродом.

- Всем известно, насколько важно вести сварочный процесс без отрыва дуги, сохраняя неизменное расстояние между электродом и деталью (дуговой просвет). Если правильно выставлены параметры, полуавтомат самостоятельно скорректирует данный просвет в случае, если есть небольшие отклонения от оптимального положения горелки. Другими словами аппарат берет половину задач, которые раньше решались преимущественно мастерством сварщика, на себя.

- Не нужно держать присадочный материал. Освобождается правая рука, что позволяет свободно манипулировать деталью вручную.

- Увеличивается скорость и КПД.

Стандартная сварка плавящимся электродом состоит из:

- инверторного источника питания (ИИП);

- блока подачи омедненной проволоки;

- специальной горелки

- крокодила массы

- баллона с защитным газом с расходомером.

Есть инверторы, в которых ИИП и механизм подачи собраны под одним корпусом. Такие аппараты, работающие по принципу «все в одном» чаще всего приобретают для удовлетворения личных нужд:

- сварка листового материала (особенно тонкий лист),

- сварка навеса или калитки на даче,

- монтаж трубопроводов и т.д.

А так же для решения специальных вопросов, таких, например, как кузовной ремонт легковых автомобилей на СТО.

В заводских условиях обычно применяют более мощное оборудование, поэтому ИИП и подача проволоки в них разделены.

Принцип работы полуавтомата прост: он выпрямляет переменный ток, поступающий на вход, в постоянный на выходе. На постоянке вектор тока определяется его полярностью и тем, как кабель подсоединен к клеммам.

Применяемая проволока предназначена для определенной полярности. Для распространенной проволоки типа 09Г2С используют ток «+» DC на горелке.

В процессе сварки, когда расстояние от плавящегося электрода до металла меняется, рабочий ток и напряжение автоматически регулируется таким образом, чтобы не происходило обрыва дуги. ИИП «старается» поддерживать напряжение постоянным, а сила тока возрастает или уменьшается.

Блок подающего механизма состоит из шпинделя на котором фиксируется катушка, а проволока через направляющую входит в отверстие подающего ролика. Колесо подачи рассчитано на определенный диаметр проволоки и может быть заменено.

Мы рассмотрели часто повторяющиеся вопросы, которые задают начинающие сварщики, осваивающие работу на  полуавтоматическом аппарате инверторного типа.

полуавтоматическом аппарате инверторного типа.

Какой защитный газ применяют при работе полуавтоматом?

Сварка полуавтоматом производится в среде углекислоты, которая представляет собой 100% углекислого газа. Можно работать исключительно в аргоне, либо в смеси аргона и углекислоты.

Сварочная проволока, одновременно являющаяся присадкой, покрывается медным слоем, для улучшения электроконтакта и плавности ее подачи.

какое должно быть давление защитного газа?

Выбирайте 0.6 … 0.8 МПа. Это если все хорошо и используется новая горелка. Если имеет место ее износ, допускается добавить газа немножко. Главное, чтобы в сварочном шве отсутствовали поры. Если же пористость все же имеет место, значит давление недостаточное (или очень большое из-за чего может попадать воздух в зону сварки, особенно при работе с наружным углом).Так же поры могут возникать из-за «грязного» газа, если имеет место быть ветер или сквозняки. Особенно ощущается чистота газа при сварке алюминия – шов просто покроется слоем копоти и гари. При работе с алюминием выбирайте только особочистый аргон.

Читайте на сайте статью: Сварка алюминия — инструкция, аппарат, проволока, газ |

Какую проволоку используют? Какую полярность нужно соблюдать?

Омедненная сварочная проволока OK Autrod 12.51 ESAB

Наиболее универсальная — 08Г2С, с ней знакомы все сварщики без исключения. Она применяется для сварки низкоулеродистых и электротехнических сталей. Естественно, сейчас этот материал идет под различными торговыми марками. Знаменитая на весь мир фирма ESAB выпускает 08Г2С под названием OK Autrod 12.51 – ее состав строго контролируется, что позволяет обеспечить стабильные механические свойства шва. Также контролю подлежат состояние омедненной поверхности, которая наносится не слишком толстым слоем и не слишком тонким, т.е. имеет оптимальную величину. Почему это важно? Потому что некачественная проволока быстро приводит к выходу из строя подающего механизма, из-за загрязнения его медной пылью и сколом.

От качества проволоки и медного покрытия напрямую зависит состояние шва и подающего органа

Сварка сплошной проволокой осуществляется на токе обратной полярности, то есть горелка подключается к выходу со знаком «плюс».

Так же для коррозионностойких сталей применяется присадка ER-308 LSi – содержит 20% хрома и 10% никеля – как раз то соотношение, которое придает шву наибольшую стойкость к коррозии.

Возможна ли сварка без защитного газа? Если да, то какие ее особенности? Какие плюсы и минус данного способа сварки?

Порошковая самозащитная проволока E71T-GS

Возможно, и обойтись без инертных/активных газов.

В таких случаях применяется порошковая проволока, которая по своему действию аналогична штучному электроду, применяемому в ручной дуговой сварке.

Порошковая проволока представляет собой пустотелую трубку, засыпанную флюсом. Последний при горении обеспечивает необходимую газовую защиту от внешних воздействий для правильного формирования сварного шва.

Порошковую проволоку еще часто называют флюсовой, она менее жесткая, чем обычная, поэтому для корректной работы с ней без остановки механизма подачи требуется ослабить усилие сжатия ролика. Или его не стоит закручивать слишком сильно.

Проволока мягкая и будет заминаться. Для того, чтобы не возникали подобные проблемы, перед ее первой подачей следует снять наконечник на горелке и только после этого ее протянуть. Наконечник устанавливать только соответствующего размера. Сопло ставить нет необходимости, так как сварка будет вестись без защитного газа. На инверторе следует выставить параметры напряжения, скорости подачи и индуктивности с помощью ручек плавной настройки.

Есть еще особенности работы с подобной проволокой- это необходимость менять полярность на полуавтоматическом инверторе. Сварочник должен быть приспособлен для этого. Например, на аппарате ОВЕРМАН 180 смена полярности производится внутри корпуса рядом с подающим механизмом (откручиваются клеммы и меняются провода местами). Не забывайте так же, что размер канавки подающего ролика должен соответствовать диаметру проволоки.

Сварку листа толщиной 1-2 мм нужно выполнять короткими швами углом назад, в таком случае шов формируется гораздо лучше. Для сварки тонкого металла существует в продаже проволока 0.8 мм. Максимальный диаметр 2,4 мм – для серьезных промышленных задач.

Достоинства:

- не нужно таскать за собой тяжелые баллоны, мобильность.

Недостатки:

- высокая стоимость проволоки,

- внимательно нужно относиться к ее качеству,

- на поверхности шва образуется шлаковая корка, которую нужно зачищать.

Читайте на сайте статью: Cварка полуавтоматом для начинающих |

One thought on “ Cварка полуавтоматом с газом и без. Проволока. Рекомендации. ”

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

Сварочный трансформатор PATRIOT 200AC 102,00 ₽

Сварочный трансформатор PATRIOT 200AC 102,00 ₽ Зарядное устройство GreenWorks G24C 2490,00 ₽

Зарядное устройство GreenWorks G24C 2490,00 ₽ Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽ Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽ Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

Стабилизатор напряжения Ставр СН-2000 3920,00 ₽ Сварочный аппарат BauMaster AW-79161 3990,00 ₽

Сварочный аппарат BauMaster AW-79161 3990,00 ₽ Hitachi AB17 зарядное устройство 4076,87 ₽

Hitachi AB17 зарядное устройство 4076,87 ₽