Какой из признаков может характеризовать кипящую сталь?

Виды стали по степени раскисления

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

Общая информация

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.состав, и исходя из применения на-конструкционные и инструментальные. Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую.

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

- группа А — обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

- группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом.

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я — дополнительно ограничено количесво Cr, Ni, Cu.

- группа В — обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории. Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А).

- цифра 5 — определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив, таким образом, его вредное влияние.

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. Содержание кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом). Кипящая сталь — довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. Содержание кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

Полуспокойная сталь

Промежуточной по качественным показателям — является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 — 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Кипящая сталь

Кипящая сталь в отличие от спокойной является неполностью раскисленной сталью. Во время разливки в. процессе кристаллизации слитка эта сталь «кипит» в изложнице. «Кипение» металла в изложнице вызывается обильным выделением газов за счет реакции между углеродом и закисью железа или марганца с образованием при этом окиси углерода. Газы, выделяющиеся при затвердевании слитка кипящей стали, содержат 80— 90% СО, 1—2% С02 и незначительное количество водорода, азота и метана.

На структуру слитка существенное влияние оказывает продолжительность и интенсивность кипения стали в изложнице, которые в свою очередь зависят от скорости образования и выделения окиси углерода.

Слиток кипящей стали по структуре характеризуется следующими пятью зонами:

1) наружная беспузыристая плотная корочка, состоящая из равноосных кристаллов;

2) зона сотовых пузырей, имеющих вытянутую форму и располагающихся по направлению от плотной корочки к центру слитка (длина сотовых пузырей составляет 30—70 мм);

3) плотная зона между сотовыми и вторичными пузырями;

4) зона вторичных (глубинных) пузырей;

5) зона центральных газовых пузырей (сердцевина слитка).

Качество слитка кипящей стали определяется его рослостью, а также качеством и толщиной наружной корки. Слиток считается качественным, если он имеет минимальную рослость, а наружная корка его — плотная и толщина ее достаточна для последующего нагрева и прокатки слитка без вскрытия сотовых пузырей.

Такое качество слитка можно получить только за (счет более интенсивного кипения металла при малом ферростатическом давлении (сифонная разливка). Если вести разливку кипящей стали сифоном медленно, то без особых трудностей можно получить слиток с толщиной здоровой корки 25—35 мм [41].

При быстрой разливке сверху ферростатическое давление металла в изложнице увеличивается, вследствие чего резко ухудшаются (по сравнению с разливкой сифоном) условия газовыделения, и слиток получается с очень тонкой наружной коркой.

Рослые слитки с очень тонкой наружной корочкой и близким к поверхности залеганием сотовых пузырей, которые могут вскрыться при нагреве и прокатке, получаются при вялом кипении металла в изложнице или при недостаточной температуре металла. Высокое содержание марганца л углерода в стали способствует развитию рослости слитков, так как в этом случае получается низкое отношение FeO/C и, следовательно,вялое кипение металла в изложницах.

Если отношение FeO/C высокое, то сталь получается чрезмерно окисленной, что приводит к слишком интенсивному кипению, в результате которого уровень залитой в изложницу стали резко снижается и слиток имеет «голенище».

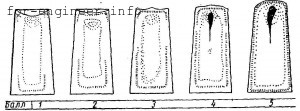

Таким образом, в зависимости от окисленности металла можно получить слитки с разной степенью кипения (вялое кипение, нормальное кипение, бурное кипение), (определяемой рослостью слитков. Нормальный слиток кипящей стали при затвердевании подрастает немного. На одном из заводов разработана пятибалльная шкала для определения рослости слитков (рис. 5), при этом допустимыми считаются баллы 1 и 2.

Рис. 5. Шкала баллов для определения рослости слитков кипящей Стали

Необходимо также отметить, что в слитке кипящей стали, как правило, отсутствует сосредоточенная усадочная раковина, так как ее объем распределяется в многочисленных газовых пузырях, в связи с чем разливку ее производят в изложницы без утеплителей. Кипящая сталь за счет отливки ее в изложницы без утеплителей к получения высокого выхода годного, а также малого расхода ферросплавов является по сравнению со спокойной сталью более дешевой. Кроме того, слитки, слябы и готовый лист из этой стали имеют хорошую поверхность, легко поддающуюся обработке в горячем и холодном состоянии.

К недостаткам кипящей стали, как уже указывалось, откосится большая химическая и структурная неоднородность и сравнительно близкое залегание сотовых пузырей, особенно при разливке сверху.

Понятие о кипящей, спокойной и полуспокойной стали

Все стали можно разделить на три группы (кипящая, спокойная и полуспокойная).

Кипящая сталь, выплавляемая обычно в мартеновских печах и кислородных конверторах. Эту сталь не раскисляют перед выпуском в печи и поэтому она содержит повышенные количества растворенного кислорода, который не успел прореагировать с углеродом металла и превратиться в газ-востановитель железа и его окислов в металле и шлаке —

Раскисление стали бурно протекает только за счет углерода металла. Часть растворенных в стали газов не успевает выделиться в атмосферу и структура слитка получается пузыристой, т.е. содержит несплошности.

При прокатке структура металла уплотняется, т.к. не окисленные внутренние и наружные поверхности пузырей свариваются с металлом под давлением прокатки. Кипящая сталь обладает высокой пластичностью, т.к. для ее раскисления не применяют специальные материалы — раскислители (например, ферросплавы), производство и применение которых описано в разделе 6.8 учебника. Поэтому в стали не образуются непластичные, нерастворимые в ней неметаллические окисные и другие включения, отрицательно влияющие на физико-механические свойства стали.

Спокойная сталь получается после только полного раскисления металла в печи или в ковше перед разливкой с помощью ферросплавов и других раскислителей (например, алюминия). Кислород металла связывается в оксиды раскислителями. Не имеется свободного кислорода, необходимого для протекания основной реакции сталеплавильного процесса (раскисление углеродом металла) и «кипения» стали в изложнице не происходит.

Слитки застывают спокойно и имеют плотную макроструктуру. По ряду физико-механических свойств спокойная сталь превосходит кипящую, но она дорожекипящей стали из-за стоимости раскислителей.

Для нахождения консенсуса между требованиями техники машиностроения и экономики сталеплавильного производства, технологи-металлурги разработали способ производства полуспокойной стали. Эту сталь частично раскисляютперед разливкой (в печи, ковше). Для получения качественной полуспокойной стали необходимо обеспечить в ней такую концентрацию кислорода, при которой металл в изложницах не «кипит»; но на определенной стадии затвердевания, характеризуемой повышением из-за ликвации содержания углерода в металле, в незатвердевающей части слитка начинается процесс образования пузырей окиси углерода. Эти пузыри остаются в теле слитка и сконцентрированная в головной части слитка усадочная раковина, характерная для структуры слитков спокойных стадий, уже не образуется. Для получения слитков полуспокойной стали, необходимо обеспечивать в ней оптимальное содержание кремния — (0,08. 0,15)%.

Полуспокойная стальв сравнении с кипящей обладает лучшими механическими свойствами, бо¢льшей однородностью структуры, повышенной хладостойкостью и устойчивостью против «старения» Все это позволяет в ряде случаев, использовать полуспокойную сталь качестве заменителя спокойной стали. Выход годного проката из слитков полуспокойной стали на (3. 8)% выше, чем из слитков спокойной стали.

Производство полуспокойной стали требует более точной технологии раскисления. Как указывалось выше, полуспокойная сталь разливается в сквозные уширенные к низу изложницы. При необходимости скорейшего прерывания «кипения» стали в изложнице, используются технологии механического закупоривания металла в изложнице, как и при разливке кипящей стали.

Важной задачей разливки является предохранение поверхности слитка от образования на ней сталеплавильных плен, как следствий попадания брызг стали на внутреннюю поверхность изложницы.

Помимо таких технологических приемов, как смазка внутренней поверхности изложницы, придание криволинейных форм контактным поверхностям поддонов, регулирование скорости заполнения изложницы жидкой сталью в процессе ее разливки, на предприятиях, имеющих листопрокатное производство, при подготовке изложницы к разливке сверху, в нее вставляют так называемый «манжет» — жесткий, неотожженный тонкий холоднокатанный лист, свернутый в трубу. Когда он разворачивается, то прикрывает стенки изложницы по всей внутренней поверхности и первым, соприкасаясь со струей жидкой стали и расплавляясь при этом, выполняет роль предохранителя поверхности слитка от образования на ней плен.

Не менее важной задачей разливки стали является ее предохранение от окисления и насыщения газами. Для предотвращения возникновения таких дефектов в любых способах разливки используются следующие технологические приемы:

●разливка в атмосфере инертного газа — аргона; это дорогой, но наиболее эффективный для такого рода защиты разливаемой стали; он может быть использован в производстве дорогих, легированных марок стали; либо всю изложницу со сталью помещают в камеру, заполненную аргоном, либо струю аргона подают на струю жидкой стали таким образом, чтобы она, как кольцо (цилиндр), окружала струю стали, а за тем заполняла внутреннюю полость изложницы;

●разливка с использованием каркаса, изготовленного из пало-лесоматериала; на дно изложницы или ее поддон до начала разливки стали укладывают деревянную рамку (каркас); при заполнении изложницы сталью, деревянная конструкция всплывает и постепенно сгорает; образующиеся при горении древесины газы предохраняют поверхность слитка от окисления;

●разливка под слоем жидкого шлака (разливочной шлаковой смеси) является весьма эффективным способом защиты стали; перед разливкой, на дно изложницы кладут (забрасывают) специальный брикет или порцию порошка, состоящего из магниевой руды, селитры, металлического алюминия, магния, плавикового шпата, силикатного (жидкого) стекла, доменного шлака; в контакте с жидкой сталью, брикет расплавляется, а его горючие составляющие воспламеняются; по этой причине при разливке мениск стали и внутренние поверхности изложницы в этой зоне покрываются слоем жидкого шлака, а газообразные продукты сгорания брикета вытесняют атмосферный воздух из изложницы; кроме того процесс сгорания шлаковой смеси дает дополнительное тепло, обеспечивающие необходимую скорость затвердевания прибыльной части слитка спокойной или другой стали.

Дата добавления: 2018-04-05 ; просмотров: 2190 ; Мы поможем в написании вашей работы!

Как называется термическая обработка, состоящая из закалки и высокого отпуска?

А) Нормализация

В) Улучшение

С) Сфероидизация

D) Полная закалка

Как называется обработка, состоящая в длительной выдержке закаленного сплава при комнатной температуре или при высоком нагреве?

А) Рекристаллизация

В) Нормализация

С) Высокий отпуск

D) Старение

Как называется обработка, состоящая в насыщении поверхности стали углеродом?

А) Цементация

В) Нормализация

С) Улучшение

D) Цианирование

Что такое карбюризатор?

А) Вещество, служащее источником углерода при цементации.

В) Карбиды легирующих элементов.

С) Устройство для получения топливовоздушной среды

D) Смесь углекислых солей.

Тестовое задание №5

К теме «Классификация и маркировка сталей и сплавов»

Какая из приведенных в ответах сталей относится к заэвтектоидным?

А) ст. 1 кп

В) У 10А

С) 10 пс

D) А 11

Какой из признаков может характеризовать кипящую сталь?

А) Низкое содержание кремния

В) Высокая пластичность отливки

С) Низкая пластичность

D) Низкое содержание марганца

Какую сталь называют кипящей (сталь 3кп)?

А) Сталь, обладающую повышенной прочностью

В) Сталь, доведенную до температуры кипения.

С) Сталь, раскисленную марганцем, кремнием и алюминием

D) Сталь, раскисленную только марганцем

К какой категории по качеству принадлежит Сталь 6сп?

А) К высококачественным сталям

В) К особовысококачественным сталям

С) К качественным сталям

D) К сталям обыкновенного качества

К какой категории по качеству принадлежит сталь 0,8 кп?

А) К сталям обыкновенного качества

В) К качественным сталям

С) К высококачественным сталям

D) К особовысококачественным сталям

Какие стали называются автоматными?

А) Стали, предназначенные для изготовления ответственных пружин, работающих в автоматических устройствах.

В) Стали, длительно работающие при цикловом знакопеременном нагружении

С) Стали с улучшенной обрабатываемостью резанием, имеющие повышенное содержание серы или дополнительно легированные свинцом, селеном или кальцием.

D) Инструментальные стали, предназначенные для изготовления металлорежущего инструмента, работающего на станках – автоматах

К какой группе материалов относится сплав марки А 20?

А) К углеродистым инструментальным сталям

В) К углеродистым качественным конструкционным сталям

С) К сталям с высокой обрабатываемостью резанием

D) К сталям обыкновенного качества

К какой группе материалов относится сплав марки АС40? Каков его химический состав?

А) Высококачественная конструкционная сталь. Содержит около 0.4% углерода и около 1% кремня.

В) Антифрикционный чугун. Химический состав в марке не отображен.

С) Конструкционная сталь, легированная азотом и кремнием. Содержит около 0.4% углерода.

D) Автоматная сталь. Содержит около 0.4% углерода, повышенное кол-во серы, легированная свинцом

Какие металлы называют жаростойкими?

А) Металлы, способные сопротивляться часто чередующемся нагреву и охлаждению.

В) Металлы, способные сопротивляться коррозионнаму воздействию газа при высоких температурах.

С) Металлы, способные сохранять структуру мартенсита при высоких температурах.

D) Металлы, способные длительное время сопротивляться деформированию и разрушению при повышенных температурах.

Какие металлы называют жаропрочными?

А) Металлы, способные сохранять структуру мартенсита при высоких температурах.

В) Металлы, способные сопротивляться коррозионному воздействию газа при высоких температурах.

С) Металлы, способные длительное время сопротивляться деформированию и разрушению при повышенных температурах.

D) Металлы, способные сопротивляться часто чередующимся нагреву и охлаждению.

Тестовое задание №6

К теме «Цветные металлы и сплавы»

Большая Энциклопедия Нефти и Газа

Кипящая сталь

Кипящие стали ( — 0 05 — 0 07 % Si) полностью нераскислены, полому до затвердевания в них содержится повышенное количество FcO. При застывании в изложнице FeO реагирует с углеродом металла, образуя СО, выделяющийся в виде пузырьков в металле и создающий впечатление, что металл кипит. Слиток кипящей стали отличается большим количеством газовых пузырей, вследствие чего практически в нем отсутствует усадочная раковина Если стенки пузырьков неокисленные, то при горячей прокатке пузырьки завариваются. Кипящие стали более дешевые, так как отходы при их производстве минимальны. По сравнению со спокойной и полуспокойной сталями они больше склонны к старению и хладноломкости и хуже свариваются. Тем не менее кипящие стали обладают высокой пластичностью и хорошо подвергаются вытяжке в холодном состоянии. При маркировке дополнительно обозначают кп. [1]

Кипящая сталь , содержащая 0 07 % Si, получается при неполном раскислении металла марганцем. Она характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Кипящая сталь склонна к старению в ОШЗ и переходу в хрупкое состояние при отрицательных температурах. Спокойные стали получаются при раскислении марганцем, алюминием и кремнием и содержат 0 12 % Si; сера и фосфор распределены в них более равномерно, чем в кипящих сталях. Эти стали менее склонны к старению и слабее реагируют на сварочный нагрев. Полуспокойная сталь по склонности к старению занимает промежуточное положение между кипящей и спокойной сталями. Сталь обыкновенного качества поставляют без термической обработки в горячекатаном состоянии. Изготовленные из нее конструкции также не подвергают последующей термической обработке. [2]

Кипящая сталь более пластична, хороню сваривается и штампуется, поэтому ее применяют для деталей глубокой вытяжки, сварных труб и других изделий. Кипящая сталь дешевле спокойной, так как слитки из нее могут быть получены без прибыли из-за отсутствия сосредоточенной усадочной раковины. [4]

Кипящая сталь в процессе выплавки не обрабатывается химикатами, способными соединиться с газами и другими вредными примесями и образовать шлаки, легко всплывающие на поверхность ванны, поэтому при затвердевании металла в слитке остаются газовые пузыри. Если мегалл вокруг пузыря не окислен с поверхности, то при последующей обработке давлением ( прокатке, ковке) пузыри завариваются и сплошность металла не нарушается. В противном случае в металле остаются дефектные места, нарушающие непрерывность и сплошность изделия, ослабляющие его и являющиеся местами концентрации напряжений при работе конструкции из этой стали. [5]

Кипящая сталь изготовляется по 2 — й категории — ВСтЗкп2, полуспокойная — по 6 — й категории — ВСтЗпсб, спокойная и полуспокойная с повышенным содержанием марганца — по 5 — й категории — ВСтЗспб и ВСтЗГпсб. [7]

Кипящая сталь раскислена в печи не полностью. Ее раскисление продолжается в изложнице при разливке и затвердевании за счет взаимодействия FeO и углерода, содержащихся в металле. Образующаяся при реакции FeO С Fe CO окись углерода выделяется из стали, способствуя удалению растворенных в стали азота и водорода. Газы бурно выделяются из стали в виде пузырьков, вызывая ее кипение. Кипение металла в изложнице перемешивает сталь, выравнивает ее температуру в разных местах слитка, что уменьшает образование усадочных дефектов. Одновременно это влияет на появление химической неоднородности металла в различных частях слитка. Процесс выделения газов происходит и при затвердевании слитка, поэтому в нем образуется большое количество газовых раковин ( пузырей), которые завариваются при прокатке слитка. [8]

Кипящая сталь подвержена сильной зональной ликвации. Поверхность слитка, затвердевающая первой, содержит меньше углерода, фосфора и других примесей, чем его центральная часть ( фиг. [9]

Кипящая сталь широко применяется в машиностроении в виде листов и прутков, подвергаемых холодной штамповке. Она не раскисляется кремнием, и ее феррит вследствие низкого содержания в нем кремния очень мягок и вязок. [10]

Кипящие стали менее раскислены и имеют повышенное содержание газов. При застывании образуется много газовых пузырей, заваривающихся в процессе прокатки. Кипящая сталь хорошо деформируется, но по сравнению со спокойной сталью имеет пониженную ударную вязкость, большую хладноломкость и более склонна к старению. [11]

Кипящая сталь хуже сваривается по сравнению со спокойной и полуспокойной сталями. [12]

Кипящая сталь содержит меньшее количество кремния ( обычно следы) и поэтому менее раскислена; при застывании в слитке она образует много газовых пузырей, в большей части заваривающихся при горячей обработке. Кипящая сталь, как содержащая меньше кремния, обладает лучшей способностью к холодной деформации. По сравнению со спокойной сталью кипящая несколько хуже принимает сварку и более склонна к старению ( синеломкости) вследствие повышенного содержания в ней газов. [13]

Кипящая сталь хорошо штампуется, поэтому она применяется для изготовления деталей глубокой вытяжкой, а также для изготовления сварных труб, листов, уголка, двутавровых балок, швеллеров. Эта сталь дешевле спокойной, но в ней могут содержаться растворенные газы ( азот), имеются окислы железа, количество кремния небольшое; при сварке этой стали иногда могут возникать трещины. [14]

Кипящая сталь ( не подвергаемая раскислению в ковше) дешевле других сталей примерно на 12 %, но такая сталь содержит пузырьки газов и менее однородна. [15]