Коэффициент условий работы сварного шва

расчет сварных швов на прочность

РАСЧЕТ Сварных швов

Расчет сварных швов на прочность. Общие данные.

Рис 1 — сварной шов

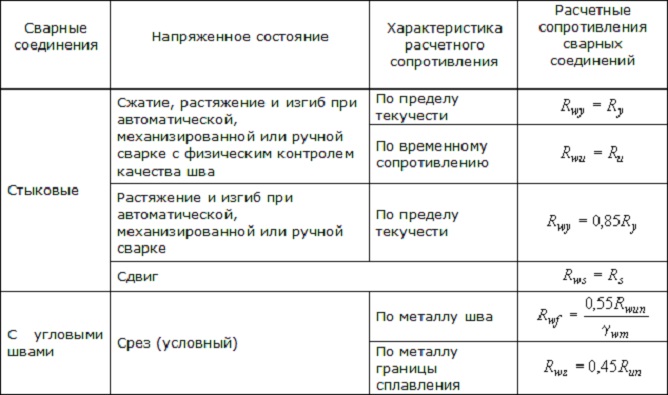

Таблица 1 — расчетное сопротивление сварных соединений (согласно СП 16.13330.2011 «Стальные конструкции», табл.4)

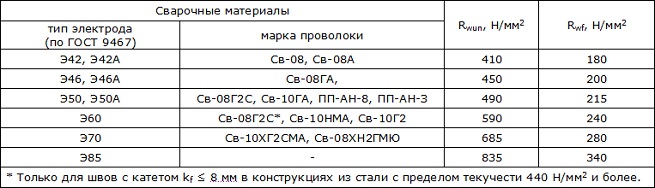

Таблица 2 — определение временного сопротивления разрыва шва (согласно СП 16.13330.2011 «Стальные конструкции»)

Согласно СП 16.13330.2011 «Стальные конструкции», таблица 4 получается: сварные швы «с угловыми швами», характеристика расчетного сопротивления шва — по металлу шва и по металлу границы сплавления; срез условный; Rwf = 0,55*Rwun / Ywm = 0,55*410 / 1,25 = 180,4МПа * Yc = 180,4 * 1,1 (Yс — коэффициент условия работы элементов и соединений стальных конструкций, табличные данные) =198,44 МПа — по металлу шва.

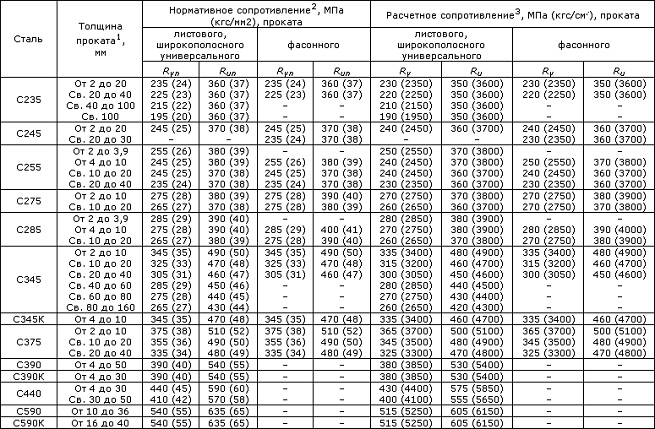

Rwz=0,45*Run = 0,45 * 360 = 162 МПа * 1,1 = 178,2 МПа — по границе сплавления металла.

Для расчета берем наименьшее значение — 178,2 МПа.

Значения коэффициентов надежности по металлу шва Ywm следует принимать:

Ywm = 1,25 — при Rwun ≤ 490 Н/мм2 (4900 кг/см2)

Ywm = 1,35 — при Rwun ≥ 590 Н/мм2 (5900 кг/см2)

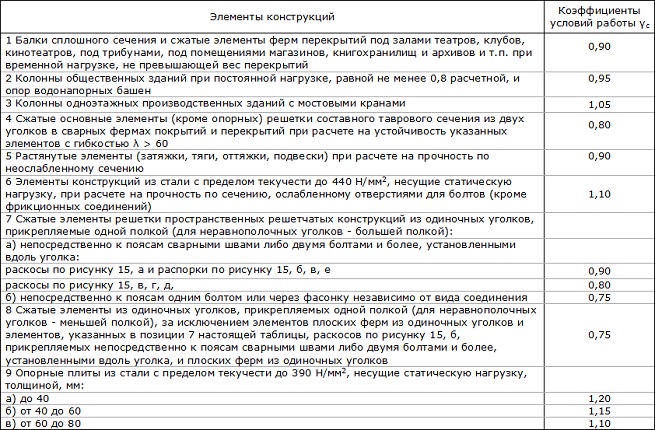

Таблица 3 — коэффициенты условий работы Yс

Берем пункт 6, элементы конструкций из стали с пределом текучести до 440МПа, несущие статическую нагрузку, при расчете на прочность по сечению, ослабленному отверстиями для болтов (кроме фрикционных соединений) — Yс=1,10

Таблица 4 — расчетное сопротивление для стали

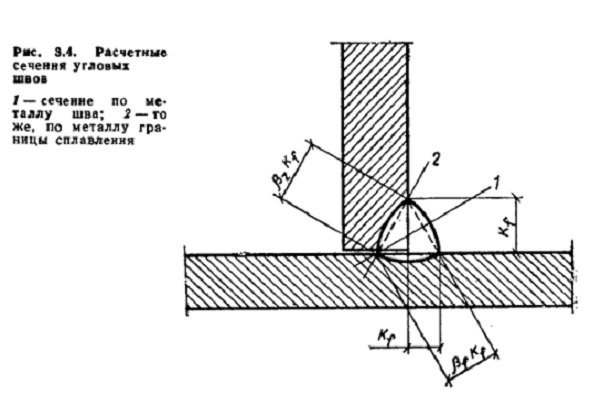

Разрушение углового сварного шва может произойти в двух плоскостях: по металлу шва, по границе сплавления, следовательно расчет угловых швов производится для этих двух сечений.

Много интересного в книге «Примеры расчета металлических конструкций» автор А.П.Мандриков, смотри ссылку.

Рис 2 — сечение угловых швов, А.П. Мандриков

На рисунке показано сечение по границе сплавления, по металлу, катет шва Kf, безразмерный коэффициент Bz, Bf

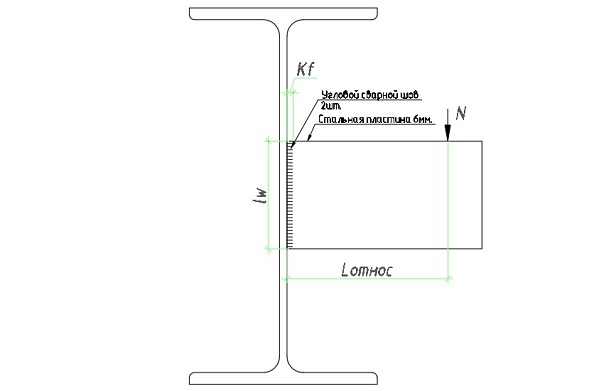

Рис 3 — срез и изгиб углового шва

Тавровое сварное соединение рассматриваем как угловой шов.

При действии на угловые швы изгиба и среза, смотри рисунок 3, суммарные напряжения проверяют по формуле (Мандриков А.П.):

Gf= (τwf ^2 + Gwf ^2)^0,5 ≤ Rwf *Ywf*Yc — по металлу шва

Gz = (τwz ^2 + Gwz ^2)^0,5 ≤ Rwz *Ywz*Yc — по металлу границы сплавления

где τwf = N / (Bf*Rf) * ∑Lw;

τwz = N / (Bz*Rf) * ∑Lw;

Gwf = M / Ww = 3*N*L / (Bf*Rf) * Lw^2;

Gwz = M / Ww = 3*N*L / (Bz*Rf) * Lw^2

Катет шва Rf должен быть не менее 4мм. и не более 1,2 меньшей из толщин свариваемых элементов. Расчетная длина шва — не менее 4*Rf, но не менее 40мм.

Рассмотрим пример, согласно рисунка 3, относ составляет Lотнос = 150мм.

Нагрузка N = 500 кг. = 5000 Н.

Длина шва Lшва = Lодного шва — 2*t (толщина наименьшей из свариваемых деталей) =

= 100 — 2*6 = 88мм. Суммарная длина шва = 88 * 2 (количество швов) = 176 мм.

τwf = N / (Bf*Rf) * ∑Lw = 5000 Н / (0,7*6 мм) * 176 мм. = 6,76 Н/мм2;

τwz = N / (Bz*Rf) * ∑Lw = 5000 Н / (1,0*6 мм.) * 176 мм. = 4,73 Н/мм2;

Gwf = M / Ww = 3*N*L / (Bf*Rf) * Lw^2 = 3 * 5000 Н * 150 мм. / (0,7 * 6) * 176мм.^2 =

2250000 Н*мм. / 130099,2 мм3 = 17,29 Н*мм2;

Gwz = M / Ww = 3*N*L / (Bz*Rf) * Lw^2 = 3 * 5000 Н * 150 мм. / (1,0 * 6) * 176мм.^2 =

2250000 Н*мм. / 185856 мм3 = 12,11 Н*мм2;

Gf = (τwf ^2 + Gwf ^2)^0,5 = (6,76^2 + 17,29^2)^0,5 = 18,56 Н/мм2 наверх

Справка по коэффициенту прочности сварных соединений

Общие сведения.

Обычно для обозначения коэффициент прочности сварных соединений используют греческую букву — φ. На сайт для обозначения в расчетах используется буква — f.

Расчетный коэффициент прочности φ представляет собой относительную величину, используемую в формулах для определения толщины стенки расчетной детали и учитывающую ослабление отверстиями и сварными соединениями.

Коэффициенты прочности определяется в процессе выполнения расчета на прочность согласно выбранной методики расчета. В разных методиках классификация коэффициентом прочности может быть своя и иметь свои нюансы.

Коэффициенты прочности сварных соединений по ГОСТ 32-388-2013 «Трубопроводы технологические. Нормы и методы расчета на прочность, вибрацию и сейсмические воздействия».

Виды коэффициентов прочности сварных соединений.

-

- коэффициент прочности продольного сварного шва при растяжении (φy);

- коэффициент прочности поперечного сварного шва при растяжении (φw);

- коэффициент прочности поперечного сварного шва при изгибе (φbw);

- коэффициент прочности элемента с угловым сварным швом (φL).

Значения коэффициентов прочности сварных соединений для стальных трубы.

Коэффициенты прочности продольного и поперечного сварного шва при растяжении.

Коэффициенты прочности при растяжении φ y, φ w для стыковых сварных соединений стальных трубопроводов при растяжении, выполненных любым допущенным способом (автоматической, полуавтоматической или ручной дуговой сваркой), обеспечивающим полный провар по всей длине стыкуемых элементов, при контроле шва радиографией или ультразвуком по всей длине шва принимают по таблице

Сталь и способ сварки

φy при расчетной температуре

φ y при расчетной температуре с учетом уровня контроля

при выбор. контр. не менее 10%

при от-вии контр. или при выбор. контр. менее 10%

при выбор. контр. не менее 10%

при от-вии контр. или при выбор. контр. менее 10%

Углеродистая, низколегированная, марганцовистая, хромомолибденовая и аустенитная при любом способе сварки

Хромомолибденованадиевая и высокохромистая:

— при электрошлаковой сварке

— при электронно-лучевой сварке

— при ручной дуговой сварке, контактной стыковой сварке, автоматической стыковой сварке под флюсом

Примечание — При расчетной температуре от 510°С до 530°С значение коэффициента определяют линейным интерполированием между указанными значениями.

Коэффициенты прочности стыкового сварного соединения φ y, φ w контроль качества которых радиографией или ультразвуком допускается проводить не по всей длине каждого шва, рекомендуется принимать, умноженными на следующее значение:

-

- при выборочном контроле не менее 10% длины данного шва — 0,8;

- при отсутствии контроля или при выборочном контроле менее 10% длины данного шва — 0,7.

При наличии смещения кромок сварных труб коэффициенты прочности сварного соединения φ y, φ w должны быть уменьшены пропорционально смещению кромок. Например, при смещении кромок на 15% значение коэффициентов должно быть умножено на 0,85.

Коэффициент прочности поперечного сварного стыка стальных труб и деталей при изгибе.

Коэффициент прочности поперечного сварного стыка стальных труб и деталей при изгибе φ bw определяют так же как коэффициенты на прочность продольных и поперечных сварных швов (см. выше), но не более значений, приведенных в таблице.

φ bw для труб

Аустенитная хромоникелевая и высокохромистая

Хромомолибденованадиевая при расчетной температуре:

Как производится расчет сварного шва, основные формулы

Сварное соединение образуется в результате проведения технологической операции, в результате которой образуются межатомные связи между расплавленным металлом деталей. Необходимым условием плавления служит нагрев детали или ее пластическая деформация. Сварной шов получается достаточно прочным, если все работы были выполнены согласно разработанной технологии, а также были проведены верные расчеты соединений. Перед тем, как познакомиться с конкретными примерами расчета сварного шва, определимся, что подразумевается под этим понятием.

В тривиальной классификации швы делятся на рабочие и связующие. Внешние механические нагрузки приходятся именно на рабочие швы. Разрушение этого соединения ведет к полному разрушению конструкции. Связующие швы обеспечивают одновременную стыковку составляющих конструкции. Они испытывают нагрузки при деформации основного металла. Эти нагрузки существенно ниже тех, что приходятся на рабочие швы. Разрушение связующего шва не повлияет на целостность всего соединения, поэтому на прочность рассчитывают именно рабочие швы.

Сами соединения также классифицируются, в зависимости от метода стыковки деталей. Различают стыковые, нахлесточные, угловые, тавровые и торцевые соединения. Если сварка и является самым надежным способом соединения деталей, то некоторых недостатков она не лишена. К достоинствам можно отнести равномерное распределение прочности, экономию материала, эстетичный внешний вид. Но стесненном пространстве выполнять сварку практически невозможно. К тому же не каждый металл обладает хорошей свариваемостью. При воздействии механических нагрузок напряжения концентрируются именно на зоне сварного шва.

Нормативные документы

Основным документом, определяющим нормы проектирования стальных конструкций, являются строительные нормы и правила (СНиП) СНиП II-23-81, утвержденные приказом ЦНИИСК им. Кучеренко от 28.11.83 № 372/л. В этом документе одной из глав приведены правила расчета сварных соединений.

Однако данный документ носит обобщенный характер и касается не только сварочных работ, но и других видов соединений, поэтому «справочником» профессионального сварщика выступает пособие по расчету и конструированию сварных соединений стальных конструкций, разработанное тем же институтом. В пособии рассмотрены теоретические и практические вопросы расчета сварных соединений с угловыми швами. Правильные расчеты способны обеспечить экономию расходных материалов при высоких показателях прочности и надежности.

Расчетные сопротивления сварных соединений

Для разных соединений, а также разных напряженных состояний определены формулы расчета сопротивлений. Они приведены в виде таблицы. Согласно данным из этой таблицы, Для стыковых сварных соединений при сжатии, растяжении и изгибе определены следующие формулы расчета сопротивлений.

- По пределу текучести – Rwy = Ry.

- По временному сопротивлению – Rwu = Ru.

- По пределу текучести – Rwy = 0,85 Ry.

- При деформации сдвига – Rws = Rs.

- Для угловых швов Rwf=0,55*(Rwun/γwm).

Здесь Rwy — расчетное сопротивление стыковых сварных соединений сжатию, растяжению и изгибу по пределу текучести, Ry — расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести, Rwu — расчетное сопротивление стыковых сварных соединений сжатию, растяжению, изгибу по временному сопротивлению, Ru — расчетное сопротивление стали растяжению, сжатию, изгибу по временному сопротивлению, Rws — расчетное сопротивление стыковых сварных соединений сдвигу, Rs — расчетное сопротивление стали сдвигу, Rwf — расчетное сопротивление угловых швов срезу (условному) по металлу шва, Rwun — нормативное сопротивление металла шва по временному сопротивлению.

Для швов, полученных в режиме ручной дуговой сварки, Rwun принимает значение временного сопротивления разрыва и определяется ГОСТом. Для автоматической и полуавтоматической сварки эти значения берутся из таблицы настоящего СНиП. Коэффициент надежности γwm равен 1,25 или 1,35, в зависимости от показателя Rwun.

Теоретическая база

Произвести расчет сварных соединений – это значит определить границы предельно допустимой нагрузки, исходя из технических свойств материала и самого шва. Для стыковых соединений нагрузки центрального сжатия и растяжения рассчитываются по формуле: N/tlw ≤ Rwyγc.

N – предельная нагрузка.

t – минимальная толщина заготовок.

lw – расчетная длина шва. Чтобы определить расчетную длину необходимо общую длину шва уменьшить на величину 2t.

γc – коэффициент условий работы. Параметр указан в отдельной таблице СНиП II-23-81.

Угловые швы испытывают продольные и поперечные нагрузки. Расчет производится на два среза, один из которых представляет собой сечение по металлу, а другой – по границе сплавления. В первом случае необходимо пользоваться формулой:

N/(βfkflw) ≤ Rwfγwfγc, где коэффициент βf берется равным 0,7, kf – катет углового шва, lw – расчетная длина, коэффициенты условий работы γ равны единице, кроме некоторых климатических районов, где он составляет 0,85. Более точные значения коэффициентов при различных параметрах катетов швов берутся из таблицы:

В сечении по границе сплавления:

M – рассчитываемый момент;

Wf – момент силы сопротивления сечения по металлу;

Wz – момент силы сопротивления сечения по границе сплавления.

Момент сил, действующих в плоскости шва, определяется следующим образом:

по границе сплавления:

Jfx и Jfy – моменты инерции сечения по металлу, взятые относительно главных осей этого сечения;

Jzx и Jzy – моменты инерции по границе сплавления;

x и y – координаты точки шва, которая максимально удалена от его центра тяжести.

Можно рассчитать результирующее действие продольных и поперечных сил, а также момент этой результирующей. Если геометрическую сумму напряжений в сечении по металлу обозначить, как τf, а в сечении по границе – τz, то необходимые условия расчета будут выглядеть следующим образом:

Для сварных стыковых соединений определено соотношение, согласно которому оцениваются нормальные напряжения в сварном шве. Но так как эта формула приведена для распределения нагрузки на балку, то величины напряжений по плоскостям балки следует заменить на нормальные напряжения в зоне шва по взаимно перпендикулярным направлениям. Получится следующее выражение:

Осталось рассмотреть еще одно соединение – тавровое. В ситуации, когда разделка кромок подразумевает неполный провар, расчет продольной нагрузки производится следующим образом:

Формулы приведены соответственно для двух сечений. Величина h показывает глубину разделки кромок.

Онлайн

Несмотря на то, что в СНиП приложением предоставляются примеры расчета основных сварных соединений, читать данный документ может только профессиональный квалифицированный мастер с техническим образованием. Запоминать все формулы и параметры нет необходимости, так как существуют онлайн калькуляторы, позволяющие провести расчеты по заданным параметрам. Например, можно провести расчет сварного шва на срез онлайн, выбрав тип соединения.

- Стыковое соединение с прямым и косым швом. Параметры ввода: угол скоса, толщина детали, предельно допустимые напряжения растяжения или сжатия. Калькулятор рассчитает предельно допустимые усилия.

- Hахлесточное соединение. Параметры ввода: катет шва, периметр угловых швов, допускаемое напряжение на срез. Результат – допускаемое усилие.

- Tавровое соединение. Параметры ввода: катет шва, толщина и ширина элемента, допускаемое напряжение шва на срез. Результат – допускаемое усилие.

Возможности калькуляторов ограничены видами сварных швов. Некоторые программы могут производить расчеты для следующих случаев:

- тавровое соединение, обеспечивающее лучшую передачу усилий;

- соединение с накладками;

- пробочное соединение;

- соединение с прорезями;

- соединение, на которое действует изгибающий момент.

Особенности расчета сварных соединений

Среди всех видов соединений для металлов и неметаллов, сварное соединение считается самым прочным и надежным. Оно реализуется за счет молекулярного сцепления, которое возникает между материалами за счет воздействия высокой температуры. Чтобы создать надежную монолитную деталь, важно правильно произвести расчет сварных соединений.

Характеристика сварных соединений

Существует много видов сварки, но самой распространенной считается электрическая, которая разделяется на контактную и дуговую. Именно такими способами чаще всего выполняются соединений металлов. Чтобы они были максимально качественными, необходимо провести расчеты с учетом особенностей каждого вида соединения и рассчитать предельные усилия на металл.

Стыковые скрепления могут по шву разрушаться, при неправильной организации сварного шва на отрыв. «Правильным» швом считается тот, который имеет такую же прочность, как и материал, из которого выполнены детали. Чаще всего деформация и разлом металла происходит в зоне термического воздействия. Это участок, который прилегает по шву изделия. Все дело в том, что при воздействии высокой температуры, изделие теряет свои изначальные механические свойства. Для этого и необходимо производить расчеты, чтобы учитывать прочность элемента и нагрузку, которую он сможет выдержать.

Особенность угловых соединений и сечений зависит от качества металла. Основное вычисление производится по самому опасному (наименее прочному) сечению. Угловой шов осуществляется между двумя деталями, которые расположены по отношению друг к другу под углом 90 градусов. Чтобы просчитать прочность, нужны данные для вычисления – катет треугольника поперечного сечения (k) и периметр шва (L). Решение задачи осуществляется по следующей формуле:

A = k·sin45*L = 0,7k·L.

Для точечного шва необходимо учесть такие моменты:

- он производится исключительно на сварной плоской поверхности;

- важно, чтобы на все точки приходилась равномерная нагрузка;

- в формуле для углового шва допускается расхождение напряжений среза на 10-20%.

Формулы расчета различных сварных соединений

В силу того, что существует много разновидностей сцепления металла, для каждого из них индивидуально производится расчет сварных соединений. По расположению свариваемых деталей различают следующие типы:

- стыковые, в которых детали соединяются торцами по отношению друг к другу. То есть, в результате одна часть становится продолжением второй. Такое сцепление считается самым рациональным и при подаче усилий имеет наименьшую концентрацию напряжения. Они выполняются двумя способами – с прямым и с косым швом;

- угловые – это те, при которых детали во время варения располагаются под углом, то есть перпендикулярно друг к другу;

- нахлесточные соединения характеризуются положением деталей, при котором один элемент немного находит на второй. Такая технология часто применяется для сваривания деталей из металла, толщиной не более 5 миллиметров. Нахлест делается с целью укрепления будущего шва;

- тавровые скрепления немного похожи на угловые. Здесь тоже детали располагаются перпендикулярно, но при этом скрепляются именно торцами.

Каждое из них разделяется еще на несколько подвидов, в зависимости от которых и производится расчет сварных соединений. Все эти виды варятся угловыми (валиковыми) швами.

Для расчета сварных соединений применяются общепринятые формулы. В свободном доступе существует программа, позволяющая рассчитать любые виды стыков. Для этого достаточно ввести все необходимые параметры.

Основные параметры для расчета

Для совершения расчета сварного шва необходимо знать некоторые параметры, от которых будет зависеть показатель прочности полученного скрепления элементов.

Процесс растяжения и сжатия вычисляется по этой формуле:

Рассмотрим все показатели:

- Ус – это условия работы. Данный параметр является общепринятым и указывается в таблицах стандартных показателей для вычислений углового шва;

- Ru – это сопротивление, которое характеризуется качеством металла. Оно указано в специальных таблицах;

- Ry – сопротивление материала, согласно пределу текучести, определяется по таблицам;

- Rwy – сопротивление, определяющееся в соответствии с существующим пределом прочности, взамен «Rwy» разрешается применять «Rwu/γu»;

- N – это показатель максимальной нагрузки, которую может выдержать шов, и расчет напрямую от него зависит.

- t – толщина материала, из которого изготовлена свариваемая деталь;

- lw – максимальная продолжительность всего шва, ее уменьшают на значение 2t;

При варении деталей и конструкций из разного материала, Ry и Ru при сварке разных металлов определяется по металлу с наименьшей прочностью. Расчет сварного шва на срез определяется по заготовкам и ориентировка должна быть на материал с меньшей прочностью.

Расчетное сопротивление сварного элемента зависит от растяжения в сварочном шве. Из-за этого в самой дорожке всегда есть небольшой уклон, который позволяет качественно сцепить две детали разного металла.

Расчет для конструкции с угловыми швами

Для конструкции, в которой предусмотрены угловые швы, вычисление сварного шва на отрыв проводится немного по другой формуле, так как следует учесть силу, которая направлена к центру тяжести. При подсчете, следует выбирать сечение с высокой опасностью. Расчет сварного шва на срез производится по общепринятой стандартной формуле:

Каждое из представленных значений и параметров играет важную роль в качестве будущего скрепления, вне зависимости от типа металлов:

N – самая высокая нагрузка, оказывающая максимально давление на соединение;

Βf, совместно с βz – коэффициенты, которые берутся из таблицы.

βf – 0,7;

βz – 1;

причем, по определению, марка стали значения не имеет.

Rwf – этот показатель указывает на сопротивление срезу. Он берется из ГОСТовских таблиц;

Rwz – сопротивление на линии сплавления, значение определяется по таблице;

с – коэффициент рабочих условий, определяется согласно табличным данным;

γwf – 0,85 для шва, материал которого имеет нормативное сопротивление равное 4200 кгс/см²;

γwz – 0,85 для любого вида стали;

γwf и γwz берется из специальных нормативных таблиц;

kf – толщина будущего шва, измеряемая по линии сплавления;

lw – общая длина, заниженная на 10 мм.

Соединение внахлест

Это определенная технология выполнения шва, при которой один элемент накладывается на другой. Вычисление производится в зависимости от положения и типа шва, так как внахлест бывают лобовые, угловые и фланговые швы.

Рассчитывая прочность дорожки при скреплении металлических элементов внахлест, используется минимальная S сечения, которая проходит сквозь меньшую высоту условного треугольника шва (без учета наплыва). Для ручной сварки при равных катетах шва эта высота равняется 0,7kf.

Необходимость расчета по сечению с меньшей расчетной площадью напрямую связана с использованием сварочных материалов и с прочностью, превышающей прочность основного материала соединяемых элементов.

При полуавтоматическом и автоматическом виде сварки провар в самом углу (при угловом шве внахлест) получается намного глубже, чем при варении ручным дуговым методом. За высоту, берется условный показатель βf kf или βzkf , примеры которого можно увидеть в таблице.

Ошибки при сварном соединении

Если произвести неправильный расчет угловых сварных швов, тогда при работе может возникнуть ряд ошибок и дефектов. Рассмотрим самые распространенные среди них:

- возникновение пор – это те области, в которые попадают газы, выделяющиеся во время плавления металлического изделия и электрода;

- подрезы – это канавы в детали, возникающие вдоль шва сбоку, на его границе;

- непровары – это области, где металл некачественно расплавился и при этом в соединении появляются некоторые пробелы;

- неметаллические включения являются одной из самых грубых ошибок. При этом в область шва попадают шлаки, которые не успевают выйти над швом. Если это допустить при работе с тонким металлом, то прочность соединения не будет качественной и это приведет к возникновению трещин в будущем;

- горячими трещинами называют дефект, при котором металл во время плавления дает трещину (межкристаллитное разрушение);

- холодные трещины возникают после остывания. Они появляются в результате окисления во время плавления. Именно из-за этого и нужны газы, которые надежно защищают расплавленную металлическую массу от попадания кислорода.

В завершение хочется отметить, что существует множество различных формул, по которым производится вычисление для создания качественного шва. Для этого используются различные параметры, в зависимости от вида шва, положения деталей, их площади, толщины и материала, из которого они выполнены. Кроме этого, следует учесть предельные усилия на деталь из внешней среды (это критическое усилие, которое воспринимает изделие в наклонном и пространственном сечениях элемента при определенной прочности материала).

Данное видео более детально описывает, как правильно произвести расчет сварного шва на срез:

Расчет сварных соединений — формулы, параметры и примеры

При конструировании различных механизмов важным этапом считается расчет сварных соединений. Он определяет прочность различных механизмов.

От того, насколько серьезно подошел конструктор к решению этой задачи, зависит качество изготавливаемого изделия, а также то, какую нагрузку выдерживает данное соединение.

Сварные соединения, их достоинства и недостатки

Соединение сваркой представляет собой один из видов неразъёмных соединений деталей.

Оно выполняется путём сильного раскаливания мест соединения до температуры, способной расплавить детали или довести металл до пластического состояния. Это позволяет создать силу молекулярного сцепления, способную удерживать различные элементы между собой.

К преимуществам относится высокая прочность и надежность подобных связей.

Недостатки сварных соединений:

присутствие остаточного напряжения вследствие неоднородности нагрева и охлаждения свариваемых деталей;

наличие скрытых изъянов в виде трещин и непроваров, которые снижают прочность.

Разновидности сварок

Наиболее распространенной является электросварка. Ее виды: контактная и дуговая.

Помимо электрической сварки существует газовый вид.

По способу автоматизации есть деление: автоматическая, полуавтоматическая и ручная сварки.

Существует несколько вариантов выполнения сварочных швов:

- стыковые;

- угловые;

- внахлест;

- тавровые.

Расчет прочности сварных соединений

Выполняя необходимые расчеты, проектировщик должен учитывать осевые силы, действующие на швы.

Стыковые соединения

На рисунке 1 изображено стыковое соединение, где действуют силы сжатия и растяжения.

Рис. 1. Прямой (вариант а) и косой (вариант б) стыковые швы

При расчете стыкового соединения необходимо учитывать следующие параметры:

нагрузки, которые могут прилагаться к соединениям;

толщину деталей и некоторые другие величины.

Прочность находится по формуле:

где σ- напряжение сварного шва (МПа);

σр(с) — допустимое напряжение растяжения или сжатия;

P — нагрузка соединения (в Ньютонах);

L — длина шва (мм);

δ – толщина свариваемых деталей (мм).

Нахлесточные соединения

На рисунке 2 показаны сварные неразъемные соединения внахлест:

- лобовые (вариант а);

- фланговые (вариант б);

- сечение углового шва (г).

Рис. 2 Соединение внахлест

Угловые соединения

Прочность угловых швов необходимо определять по сечению, проходящему через биссектрису прямого угла. Расчетная высота определяется по формуле:

Условие прочности для углового соединения:

где τ – напряжение(МПа);

P — нагрузка (в Ньютонах);

L — длина шва (мм);

τ р(с) – допустимое напряжение растяжения или сжатия.

В том случае, если швы расположены несимметрично относительно линии действия силы Р (как показано на рисунке 3), необходимо, исходя из основного уравнения статики, найти силы, которые действуют в сварных точках:

где P1 и P2 – усилия, действующие в швах (в Ньютонах);

сила Р — нагрузка (в Ньютонах);

Рис. 3. Несимметрично расположенные швы

Тавровые соединения

Тавровая сварка рассчитывается по-разному. Расчет зависит от типа шва. На рисунке 4 представлены виды тавровых соединений, ниже даны формулы для расчета напряжения на срез.

Рис. 5 Тавровые швы

На рисунке обозначены:

τ, σ – напряжение шва(МПа);

τ р(с), σр(с) — допустимое напряжение растяжения или сжатия;

L — длина шва (мм);

δ – толщина свариваемых деталей (мм).

Заключение

Современные методики и онлайн-калькуляторы позволяют выполнить проектирование и расчёт различных видов сварки. Можно подобрать нужный тип соединения, материал, размер, а также геометрические параметры соединений и осуществить проверку на прочность. Это заметно облегчает проектирование.

Примеры расчета приведены в «Пособии по расчету и конструированию сварных соединений стальных конструкций» (к главе СНиП II-23-81). Данное пособие разработано для инженерно-технических работников проектных организаций и предприятий, занимающихся изготовлением строительных конструкций.

В таблицах данного справочного пособия можно найти сведения о материалах, необходимых для сварки в зависимости от марок стали. Также приведены сопротивления (нормативные и расчетные) металла швов различных сварных соединений.