Когда образуются холодные трещины при сварке?

Горячие и холодные трещины при сварке

Положениями ГОСТа 30242 предусматривается разделение всех существующих дефектов сварочного производства на шесть групп. Первую из них составляют разного рода трещины – изъяны в виде продольного разрыва металла в месте соединения. Они образуются под воздействием напряжения, которое образуется после сваривания заготовок, или в результате внешнего механического воздействия. Эксплуатация конструкции с такими повреждениями рано или поздно приводит к их разрушению.

Трещина относится к числу недопустимых дефектов и должна быть устранена в обязательном порядке. Такого рода дефекты образуются как на сварном шве, так и в округ него в пределах зон, где сохраняется термическое влияние. Обнаружить их можно при визуальном контроле качества соединения. Чтобы детальнее рассмотреть характер и размеры повреждения, можно воспользоваться лупой с большим увеличением. С ее помощью обнаруживаются и микротрещины.

- Виды трещин

- Причины образования горячих трещин при сварке

- Когда образуются холодные трещины

- Кристаллизация

- Как избежать появления трещин

- Ликвидация трещин

- Исправление трещин при ремонте авто

Виды трещин

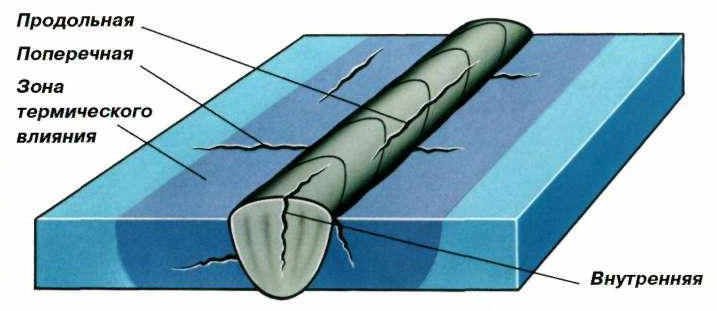

Трещины принято классифицировать. Различают два их вида: горячие (высокотемпературные) и холодные (низкотемпературные). Каждый из видов имеет градацию по ряду признаков. Горячие и холодные трещины делятся по направлению – поперечные или продольные могут быть в самом кратере сварного шва или же располагаться по всей ширине валика в виде изогнутой линии (радиальные). Трещины горячие возникают при высокой температуре – 1000 и более градусов Цельсия. Холодные образуются при температурах намного ниже – 200-300 градусов Цельсия.

Причины образования горячих трещин при сварке

Горячие трещины – это разрушения шва или металла в зоне термического влияния сварки на межкристаллическом уровне. Изъян образуется в стадии твердожидкого состояния расплава после завершения процесса кристаллизации или же в твердом его состоянии при высоких температурах. Излом имеет темный цвет и извилистую форму.

Причины образования горячих трещин выполнении сварочных работ:

- Деформация может быть вызвана укорочением.

- Между зернами есть жидкие прослойки.

- Из-за фиксации деталей, что исключает их перемещение для правильного остывания.

- В силу нарушения связей между зернами, вызванного сторонними включениями с низкой температурой твердения.

- Присутствия других включений. Особую опасность представляют фосфор и сера.

Последовательность образования горячих трещин:

- Прекращения нагрева влечет начало процесса остывания расплава и металла вокруг ванночки.

- После достижения определенной температуры в расплаве начинают образовываться кристаллы. Между твердыми частицами есть прослойки жидкого вещества.

- Возрастает внутреннее напряжение, приводящее к снижению способности металла деформироваться.

Разная усадка сварных швов и горячего металла вокруг них провоцирую появления сильных внутренних напряжений, в результате которых в разных направлениях возникают трещины.

Когда образуются холодные трещины

Холодные трещины – это разрушения на межкристаллическом уровне шва или зоны вокруг него, которые образуются в процессе кристаллизации расплава, который находится в твердожидком агрегатном состоянии. Пространственное расположение изъянов может быть любым: продольным, поперечным или под углом. Излом обладает светлым оттенком и проявляется постепенно в процессе остывания сварного соединения. Трещины становятся видимыми уже при 300 градусах Цельсия. По этой причине их называют холодными.

Чаще всего холодные трещины образуются в корне шва и в месте соприкосновения валика с металлом заготовки. Основное «коварство» такого рода дефектов заключается в том, что могут образовываться не только на поверхности, но и внутри металла. Они могут быть небольшого размера и обнаружить такие трещины намного сложнее, чем горячие.

Еще одно важное отличие заключается в том, что холодные трещины не обладают разветвленной структурой, как горячие. Раскрываются они тоже не настолько широко. Реагируя с атмосферным кислородом изъяны обретают голубоватый или коричневатый оттенок. Наиболее уязвимыми являются изделия из низколегированной или высокопрочной стали.

Причины образования холодных трещин:

- Чрезмерно сильное соединение свариваемых заготовок.

- Неверно подобран диаметр электрода: меньше оптимального.

- Нарушена технология выполнения сварочных работ.

- Высокой содержание углерода в металле.

- Сварной шов был охлажден слишком быстро.

- Большие внутренние напряжения.

Кристаллизация

Кристаллы образуются в процессе остывания металла, то есть в тот период, когда он из жидкого состояния переходит в твердое. Именно такой процесс имеет место быть после сваривания заготовок. В это время высока вероятность деформации металла и образования трещин.

В процессе кристаллизации сварного шва образуются горячие трещины. Их еще называют кристаллизационными. Они становятся заметными уже на последнем этапе кристаллизации, когда температура близка к солидусу и исчезают последние капли жидкого металла.

Как избежать появления трещин

Вероятность образования трещин можно уменьшить. Для этого следует придерживаться некоторых рекомендаций:

- Снизить жесткость стыка свариваемых заготовок.

- Ширина сварного шва должна соответствовать толщине полок соединяемых элементов.

- Сила сварочного тока должна быть в пределах рекомендованных для конкретного типа работ значениях.

- Содержание углерода и серы в присадочных материалах должно быть минимальным.

- Удерживать электрод под оптимальным углом по отношению к рабочей поверхности.

- Не делать сварочный шов слишком узким.

- Сваривать заготовки в несколько проходов. Однопроходные швы являются наименее прочными.

Не помешает предварительно нагреть соединяемые заготовки.

Ликвидация трещин

Нормативные документы содержат информацию о наиболее эффективных мерах предупреждения и ликвидации брака в сварочных работах, в том числе и разного рода трещинах. Основным способом исправления трещин является их заваривание. Перед устранением дефекта следует выполнить подготовительные работы.

Сначала нужно осмотреть изъян, чтобы точно определить его начало и окончание. Края трещин высверливают, а если сделать это не представляется возможным, то прижигают. Сначала реставрируемую область можно несколько подогреть. Если трещина слишком большая и ее длина составляет 30 и более сантиметров, то заварить ее следует обратноступенчатым способом.

Исправление трещин при ремонте авто

Головка блока цилиндров (ГБЦ) относится к числу наиболее важных элементов автомобиля. Если она неисправна, то машина по факту остается без силовой установки. Если корпус ГБЦ имеет трещину, то ее можно заварить. Для этого используется электродуговая сварка. Не исключается также использование газовой горелки. После завершения всех работ сварной шов покрывается эпоксидной смолой.

Холодные трещины при сварке

Образование холодных трещин при сварке может происходить на шве и прилегающем металле заготовок. Такое название было дано, потому что дефекты появляются после остывания деталей ниже температуры 250 — 200⁰C. Визуально холодные трещины выглядят как блестящие изломы без проявлений высокотемпературного окисления.

Виды холодных трещин при сварке

По месту образования холодные дефекты подразделяются на наружные и внутренние подвиды. По направленности относительно стыка видам холодных трещин даны следующие названия:

- откол ― продольные на участках рядом с соединением;

- отрыв ― направленные вдоль шва;

- частокол ― образующиеся поперек шва или в зоне термического воздействия перпендикулярно к соединению.

На сложных стыках холодные трещины могут образоваться:

- между швами при двухсторонней сварке;

- на границе между швом и металлом детали;

- на нижней стороне соединения под валиком.

Причины образования

Самая высокая вероятность появления холодных трещин после сварки у высокоуглеродистых и легированных марок стали, сплавов титана и алюминия. Холодный дефект образуется, если:

- Структура шва и заготовок чувствительна к действию водорода. Таким свойством обладают закаливающиеся марки стали даже когда холодные.

- В сварной зоне содержится достаточное количество водорода, который проникает из шва.

- Внутри соединения действует растягивающее напряжение.

Ученые установили, что основной причиной образования холодных трещин при сварке является негативное влияние водорода на структуру стали. Его источником может быть электродное покрытие, флюс, влага из воздуха. Водород в расплавленный металл может попасть из загрязнений на заготовках и присадочном материале или как составная часть защитного газа. Если кромки заготовок не очистить перед сваркой от ржавчины, она при нагреве начнет активно насыщать шов газом.

Когда образуются холодные трещины

Во время процесса охлаждения в соединении возникают растягивающие напряжения, которые сопровождаются пластической деформацией. В результате создаются условия для появления холодных трещин. У сталей с низкой пластичностью в холодном состоянии вероятность образования дефектов повышается.

После попадания водорода внутрь хрупкость стали возрастает, что в совокупности с остаточными напряжениями приводит к образованию холодных трещин. За счет малых размеров его атомы свободно перемещаются по объему железа, как по холодному, так и нагретому. Поскольку при сварке атомарный водород скапливается внутри металла сварного шва, он стремится распространиться в места с меньшей концентрацией. Диффузия происходит в зону, прилегающую к стыку, металл деталей. Часть растворенного газа через наружные поверхности выходит в атмосферу.

Влияние водорода считается временным, если действие проявляется при испытании свойств соединения непосредственно после сварки или через короткий промежуток времени. Проведение процедуры может осложниться, особенно при проверке сварного соединения на пластичность. Во время испытания образцов начинается образование поверхностных холодных дефектов даже при незначительном изгибе. Это происходит из-за диффузии атомов водорода при проведении проверки внутрь формирующихся пор и шлаковых включений. Из скопившихся атомов при температуре меньше 200⁰C образуются молекулы, которые теряют подвижность. Процесс фазового перехода сопровождается появлением давления, которое создает блестящие поры.

Постоянным влиянием называют длительное воздействие водорода, способствующее образованию холодных трещин. При переходе в молекулярное состояние давление газа постепенно нарастает за счет поступления новых атомов. Период до разрушения у стали может составлять несколько суток, у титана до десятков дней.

Давлению подвергаются не только пустоты внутри металла, но также места, где произошли структурные изменения при перегреве. Они возникают при образовании мартенсита у закаливающихся сталей при быстром охлаждении. Степень охрупчивания зависит от состава металла и технологии сварки. Повреждение зон границ структурных зерен происходит также в результате других процессов без участия водорода. Например, когда растворенные сульфиды и карбиды выпадают из твердой фазы.

По словам ученых основной причиной образования холодных трещин при сварке является негативное влияние водорода на структуру стали.

Как избежать появления холодных трещин

Для уменьшения вероятности закаливания стали снижают скорость остывания соединения или перед сваркой предварительно нагревают детали. Этим достигается снижение величины растягивающих напряжений. На предприятиях вместо предварительного подогрева применяют механизмы для сжимания заготовок между собой при большой температуре. Сдавливанием устраняется причина образования дополнительных растягивающих напряжений даже при быстром охлаждении.

Для снижения концентрации водорода внутри сварного соединения пользуются следующими технологическими приемами:

- Чтобы предотвратить попадание газа в расплавленный металл из покрытия, электроды несколько часов прокаливают в печи с температурой 300 — 350⁰C. Флюс перед сваркой обрабатывают аналогично.

- Сварочной проволокой, протравленной соляной кислотой, лучше не пользоваться, так как это обильный источник водорода.

- Для выведения газа из металла соединение после окончания сварки нагревают до 100 — 200⁰C. В зависимости от химического состава и толщины металла время выдержки составляет от 0,5 до нескольких часов. Для стали повышенной прочности продолжительность обработки 0,5 — 1 час при температуре 100 — 150⁰C. Детали толщиной больше 4 см выдерживают в нагретом состоянии 4 — 5 часов. Сварку заготовок толщиной более 20 см проводят с несколькими остановками для промежуточного прогревания шва.

- Ручная дуговая сварка электродами с низким содержанием водорода обеспечивает снижение концентрации газа в сварном соединении до величины меньше 15 мл на 100 г металла.

Под действием нагрузки холодные трещины увеличиваются в размерах. Поэтому после обнаружения их сразу заваривают. При подготовке сначала просверливают отверстия на концах или прижигают, место дефекта подогревают. Холодные трещины длиной больше 30 см заваривают обратноступенчатым способом.

Холодные трещины при сварке

Автор: Игорь

Дата: 27.04.2016

- Статья

- Фото

- Видео

При проведении ремонтных процессов могут возникать холодные трещины при сварке. Это явление является локальным разрушением, которое относится к межкристаллическому типу. Оно образуется в сварных соединениях из-за того, что в них образуются сварочные напряжения. Если горячие трещины можно заметить еще во время процесса, то эти становятся заметными уже в самом конце, когда процесс произошел и металл охладился. На сварочном соединении становится виден блестящий излом, который прошел из-за температурного окисления.

Холодные трещины при сварке

Различные металлы являются более или менее склонны к образованию этого явления. Главным фактором здесь выступает наличие углерода. Конечно же, точной гарантии того, образуется трещина или нет, не может дать никто, но определенный процент зависимости здесь все же проявляется. Холодные трещины при сварке могут образовываться уже при температуре ниже 200 градусов Цельсия во время остывания металла. Это явление относится к распространенным дефектам, которые возникают при работе со средне- и высоколегированными сталями. В низколегированных материалах это также возможно, но о статистике возникает гораздо реже. Чаще всего трещины образуются не на самом шве, а возле него.

Виды трещин при сварке

Наиболее распространенным видом холодных трещин в сварных соединениях являются изломы. Отрывы встречаются не так часто и относятся к тем металлам, у которых имеется аустенитная структура. По своему месту расположения их разделяют на несколько подвидов:

- Поперечные, которые располагаются перпендикулярно шву и имеют относительно небольшую длину;

- Продольные, которые пролегают вдоль основного шва и имеют, как правило, достаточно большую длину;

- В зоне термического влияния, что может находиться даже внутри металла и трудно обнаруживается визуальным осмотром.

Часто трещины образуются из микроскопических дефектов, которые под действием напряжения разрастаются в течение нескольких дней или часов. Сложных швах, таких как двухсторонние, вариантов размещений трещин становится больше. Самыми распространенными вариантами являются такие:

- Поперечные;

- Трещины, которые находятся внутри, или на соединении двух швов, верхнего и нижнего;

- Подваликовая трещина, которая располагается на нижней кромке соединения сварочного металла и металла заготовки;

- Продольная трещина на границе шва и металла.

Причины образования холодных трещин

Причины образования холодных трещин при сварке

В качестве распространенных причин образования можно выделить три основные фактора:

- В зоне термического влияния или непосредственно в самом шве микроструктура металла должна быть сильно чувствительной к воздействию водорода. Такой восприимчивостью обладает мартенситная структура. Она образуется при сварке сталей повышенной прочности.

- В зоне, где имеется термическое влияние, должен образовываться диффузный водород, который может проникать в околошовную зону на шве.

- В зоне термического влияния также должно присутствовать растягивающее напряжение.

Таким образом, основная причина появления трещин – это водород. Он может попадать в шов из флюса, который покрывает электрод. Даже при использовании газовой сварки он может проникать в металл из защитных газов, неубранных загрязнений на сварочной проволоке и так далее. Активным источником этого элемента может стать ржавчина, но электродное покрытие в любое случае дает больше всего примеси.

Механизм образования холодных трещин

Холодные трещины при сварке образуются следующим образом. Непосредственно после окончания сварочного процесса металл на соединении испытывает временное влияние водорода. Это может помешать контролю качества полученного соединения. Образуется диффузия водорода в тех местах, где образуются шлаковые включения и поры. Здесь же атомный водород превращается в молекулярный. Когда водород переходит в молекулярное состояние, он скапливается в определенных местах и именно места его скопления создает высокое давление газа. Это и становится причиной того, что в металле появляются блестящие поры.

Особенность этого процесса состоит в том, что водород может перейти в молекулярное состояние только при низкой температуре. Если температура выше 200 градусов Цельсия, то этот элемент находится в металле в атомарном состоянии. Постоянное влияние водорода приводит к тому, то материал становится более хрупким, так что структурные превращения при таком воздействии становятся бесповоротными. Большая уязвимость приграничных зон является результатом того, что в них происходит довольно большое количество различных процессов. В этих местах распадаются карбиды и сульфиды, которые и без воздействия водорода усугубляют положение. В результате комплексного воздействия границы швов всегда проявляют первые признаки появления трещин.

Как предотвратить появление трещин

Разобравшись с тем, какие причины возникновения холодных трещин при сварке, стоит предпринять меры, чтобы избежать этого явления. Одним из способов является смена приемов при сварке. Также стоит просушивать электроды перед началом сварки, так как это помогает избавиться от водорода и уменьшает вероятность образования холодных трещин при сварке. При газовой сварке не стоит использовать проволоку, которая протравлена в соляной кислоте, так как она становится большим источником водорода. Если после проведения сварных операций шов еще подогревать некоторое время, то это поможет выведению водорода, что снизит вероятность его появления и образования последующего напряжения. Температуру подогрева стоит держать в пределах 100-200 градусов Цельсия, примерно, в течении получаса. Если происходит сваривание стали большой толщины, то лучше несколько раз прерывать этот процесс и прогревать шов, после чего продолжать работу. При большой толщине холодные трещины при сварке образуются чаще. При использовании электрической сварки можно использовать электроды, в которых имеется минимальное содержание водорода, что обеспечивает до 15 мл вещества на 100 г шва.

Методы контроля

Методы контроля холодных трещин

Холодные трещины при сварке можно выявить такими методами как:

- Ультразвуковая дефектоскопия;

- Внешний зрительный осмотр;

- Контроль на магнитном принципе;

- Дефектоскопия радиационная;

- Дефектоскопия капиллярная;

- Метод контроля на проницаемость.

Холодные трещины при сварке

При соединении металлов методом сваривания, сварной шов и прилегающие к нему зоны вовлекаются в сложные термические процессы. В этих местах могут образоваться холодные трещины после сварки. Они могут проявиться как в самом сварном шве, так и в зонах, примыкающих к нему.

Здесь говорится о холодных трещинах, которые получили такое название в связи с тем, что их возникновение происходит при относительно низких температурах. Это температуры ниже 120 С о . Это могут быть комнатные температуры и даже отрицательные.

Такие дефекты в металлах возникают в различных зонах сварного соединения и имеют различную геометрию. Наиболее часто встречаются следующие виды:

- одиночные трещины вдоль оси шва;

- трещины в зоне сплавления;

- многочисленные поперечные трещины.

Знание видов трещин поможет нам разобраться в их сущности, но более важным является вопрос о причинах их возникновения.

Причины образования

Над вопросом о причинах образования разрушений такого вида работают институты, и изложить его в полной мере в этой статье невозможно. Но есть основные процессы, влияющие на вероятность образования холодных трещин в процессе остывания сварочного шва:

- низкая деформационная способность свариваемых металлов;

- накопление пластических деформаций в процессе остывания;

- неравномерность охлаждения и фазовых превращений;

- наличие водорода, растворенного в околошовной зоне.

Интересной особенностью холодных трещин является возможность их образования спустя несколько суток после образования шва. Такая отсрочка разрушения связана с суммированием собственных (сварочных) напряжений в металле с напряжениями от внешних сил, приложенных к конструкции.

Если сумма этих усилий превосходит определенную граничную величину, то в уже остывшем металле продолжаются микроскопические разрушения на уровне границ отдельных зерен металла. Сдвиги вдоль границ металла приводят к еще большим напряжениям. В дальнейшем концентрация этих напряжений, на фоне ослабленных границ, вызывает образование холодных трещин.

Известная способность водорода диффундировать в металлы, накапливаясь там, в значительных количествах, помогает создавать зоны неравномерных физико-химических свойств, как в самом шве, так и в соседних слоях металла. Эти неравномерности создают дополнительные предпосылки для возникновения деформаций и дефектов соединения.

Контроль сварных швов

Появившиеся в местах сварки визуально определяемые холодные трещины не могут быть оставлены без внимания и применения к ним специальных методов, направленных на их устранения и усиление сварных соединений. Но большую опасность представляет собой появление холодных трещин в глубине металла. Их не видно и как будто бы нет, но они сильно ослабляют шов, создавая опасность его разрушения.

Для борьбы с этим явлением ученые и конструкторы разработали целый ряд методов контроля сварных соединений:

- радиационная дефектоскопия;

- магнитный контроль;

- ультразвуковая дефектоскопия;

- капиллярная дефектоскопия;

- контроль на проницаемость.

При радиационной дефектоскопии происходит процесс просвечивание соединения рентгеновскими или гамма-лучами с фиксацией изображения на специальных пластинах. Это самый надежный способ контроля, но, из-за дороговизны и опасности для здоровья, применяется только на самых ответственных изделиях.

Магнитный контроль осуществляется специальными источниками магнитного поля. Магнитный поток, созданный ними, направляется на соединение и искажается в местах с неравномерной плотностью. Результат фиксируется либо с помощью магнитного порошка, либо с помощью специальной магнитной ленты. Метод очень специфический и используется крайне редко.

Ультразвуковая дефектоскопия очень удобный, недорогой и широко используемый метод. Ультразвук, создаваемый специальным удобным и компактным прибором, направляется на шов и отражается от границ разных сред. Отраженный сигнал принимается датчиком и отображается на приборном дисплее. Этот метод мог бы стать универсальным, если бы не некоторые ограничения по списку контролируемых металлов.

Как избежать появления холодных трещин

Методы борьбы всегда органично вытекают из условий образования. Для того чтобы воспрепятствовать образованию холодных трещин в сварных швах, необходимо: во-первых, устранить факторы, способствующие закалке металла при сварных работах; во-вторых, добиться максимального снижения содержания водорода в металле шва и околошовной зоне; в-третьих, обеспечить равномерное охлаждение шва.

Как показывает практика, учет перечисленных выше особенностей и соблюдение рекомендаций по проведению тех или иных сварочных работ, позволяют соединять широкий спектр металлов швами высочайшего качества.

Горячие и холодные трещины при сварке

Содержание:

- Виды трещин

- Кристаллизация

- Предупреждение появления трещин

- Ликвидация трещин

- Сварка при ремонте автомобиля

- Интересное видео

Согласно ГОСТу 30242 все дефекты разделяют на шесть групп. Первая из них целиком принадлежит трещинам. Дефект шва, называемый трещиной, — это несплошность в виде разрыва металла. В месте образования появляется очаг напряжения, который при эксплуатации изделия приведет к дальнейшему разрушению.

Поэтому трещина считается недопустимым дефектом и подлежит устранению. Место образования трещин бывает, как в самом шве, так и в околошовной зоне, где сохраняется термическое влияние. Увидеть этот дефект нетрудно при визуальном осмотре. Для уточнения вида и ее размеров можно использовать лупу с большим увеличением. Ее приходится применять обязательно для обнаружения микротрещин.

Виды трещин

Существуют две разновидности трещин: первая их них называется горячей или высокотемпературной, а вторая — холодной или низкотемпературной. Каждая из них имеет градацию по другим признакам. Горячие и холодные трещины при сварке делятся по направлению — продольные, поперечные, могут быть радиальными или находиться в кратере валика. Горячие трещины образуются в металле при очень высокой температуре — более 1000°С, а для холодных достаточно более низкого значения в 200-300°С.

Горячие

Горячие трещины — это, по определению, разрушения межкристаллического характера. Цвет излома имеют темный, а форму — извилистую. Окисление является сильным.

Причины образования горячих трещин при сварке:

- Деформации, вызванные укорочением.

- Жидкие прослойки между зернами.

- Невозможность перемещения деталей для правильного остывания, что происходит при их слишком сильной фиксации.

- Нарушение связей между зернами из-за наличия элементов с низкой температурой затвердевания.

- Присутствие примесей и включений. Особенно влияют сера и фосфор.

Горячие трещины при сварке имеют следующую последовательность образования:

- после прекращения нагрева горячий металл начинает понемногу охлаждаться;

- при определенной температуре в сварном шве начинают образовываться кристаллы, между которыми имеются прослойки в жидком виде;

- происходит возрастание напряжений, приводящих к понижению деформационной способности шва и зоны вокруг него.

В результате неодинаковой усадки шва и свариваемого материала после охлаждения возникают внутренние напряжения, вызывающие появление трещин в разных направлениях.

Холодные

Холодные трещины при сварке образуются в теле самого шва и рядом. Они располагаются в продольном и поперечном направлениях под любым углом ко шву. Излом имеет светлый оттенок. Время появления — период остывания деталей. Трещины могут появляться, начиная с температуры 300 °С, поэтому их называют холодными в отличие от горячих.

Наиболее распространенные места появления холодных трещин — корень шва и место, где стыкуются валик и свариваемый металл. Такой вид трещин может появляться не только на поверхности, но и внутри металла. Их протяженность может быть небольшой. Обнаружить внутренние трещины более сложно.

Холодные трещины не имеют такого сильного разветвления, как у горячих. Меньшим является и их раскрытие. При реакции с кислородом воздуха их цвет становится коричневым или голубоватым. Высокопрочные и низколегированные стали являются наиболее уязвимыми.

Холодные трещины при сварке — причины возникновения:

- Слишком сильное соединение свариваемых деталей.

- Маленький диаметр электрода, не соответствующий толщине свариваемых деталей.

- Несоблюдение технологии сварки.

- Повышенное содержание углерода.

- Слишком быстрое охлаждение.

- Наличие внутренних напряжений.

- Неправильный выбор электрода.

При возможности следует избегать ситуаций, когда образуются холодные трещины при сварке.

Кристаллизация

Кристаллизацией называется процесс, состоящий в образовании кристаллов. Это происходит при переходе металла из состояния жидкого в твердое. Именно это и происходит при сварке металлических изделий.

Этот процесс в сварном шве приводит к деформированию металлов и образованию трещин. Какие виды трещин образуются при кристаллизации сварного шва? Горячие, которые имеют второе название кристаллизационные, могут появиться в металлическом шве на последней стадии кристаллизации. При этом температура близка к солидусу, когда происходит исчезновение последних капель жидкого металла.

Предупреждение появления трещин

Существуют определенные меры, уменьшающие вероятность возникновения различных видов трещин:

- Уменьшение жесткости соединения свариваемых деталей.

- Подбирать ширину сварного шва, соизмеримую с толщиной деталей.

- Значение сварного тока должно соответствовать рекомендуемому данному виду соединения. Превышение приведет к перегреву.

- Сварочную проволоку выбирать с небольшим содержанием серы и углерода.

- Соблюдать угол наклона электрода.

- Шов не должен быть слишком узким.

- Применение многопроходного способа сваривания. Однопроходные швы являются менее прочными.

Не лишним будет предварительный нагрев свариваемых деталей.

Ликвидация трещин

В нормативных материалах указаны меры борьбы с дефектами, в том числе трещинами. Основной метод — сварка трещин. Перед заваркой необходимо произвести подготовку. Она состоит в осмотре повреждения и определении его длины. Окончания трещины высверливают, а при невозможности выполнить эту операцию прижигают концы. Перед началом операции исправляемую область можно слегка подогреть. Если длина трещины составляет более 300 мм, то имеет смысл применить обратноступенчатый метод.

Сварка при ремонте автомобиля

Одной из главных частей автомобиля является головка блока цилиндров. От ее исправности зависит работа двигателя. При образовании в этой детали трещины для ремонта применяется ее заварка. Сварка трещин ГБЦ производится электросваркой. Возможно также применение газовой сварки. После окончания сварки шов покрывают эпоксидной пастой.