Ковка титана в домашних условиях

Нож для стейка из титана

Приветствую любителей работать с металлом, сегодня мы будем изготавливать такую полезную вещь как нож для стейка, само собой, подобный нож можно будет также использовать в самых разнообразных целях на кухне. Особенность ножа в том, что он выполнен из титана. Этот металл хорош тем, что он имеет высокую устойчивость к окислению, поэтому из титана часто делают также и медицинские инструменты.

Что же касается прочности клинка, то титан при правильно термообработке имеет твердость порядка 47 HRC, но в целом для кухонных целей клинки из таких прочных сплавов и не нужны. Точится клинок отлично, он также прекрасно полируется до зеркального блеска. Если вас заинтересовала самоделка, предлагаю изучить проект более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— стержень из титана;

— кусок рога (для больстера);

— дерево для ручки;

— масло для пропитки дерева;

— эпоксидный клей.

Процесс изготовления ножа из титана:

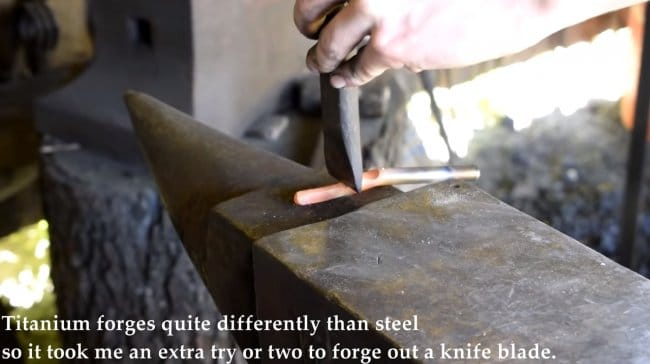

Шаг первый. Ковка

Изготовление ножа начинается с ковки, так как заготовка у нас представляет стержень. Раскаляем заготовку и приступаем к ковке. Порядок работы с титаном такой же, как и при работе со сталью или железом. Неспешно оттягиваем хвостовик и переходим к формированию клинка. Немного усилий и вот мы уже получаем почти готовый профиль клинка.

Шаг второй. Доработка

После ковки приступаем к шлифовке, что позволит доработать профиль клинка. Работать нужно будет разными инструментами, для начала проходимся напильником, а потом переходим и к работе за ленточной шлифовальной машиной. Шлифуем плоскости и формируем скосы на клике. Скосы автор делает на глаз, клинок у нас довольно маленький, так что с этим не должно возникнуть проблем.

В завершении автор подправляет клинок надфилями и приступает к полировке, в итоге можно получить зеркальный блеск клинка. Остается непонятным, закалял ли автор клинок, ведь без закалки металл будет довольно мягким.

Также делаем для ножа и больстер, тут нам понадобится кусок рога животного. Сверлим в нем отверстие и отрезаем нужный кусок. Когда две заготовки будут готовы, их нужно склеить, для таких целей нам понадобится эпоксидный клей. Сперва просто склеиваем половинки между собой, обмазав их клеем. Далее, когда клей схватится, нужно основательно склеить всю ручку. Для этого хвостовик ножа обматываем малярной лентой и обмазываем воском, чтобы к нему не прилип клей. Заливаем эпоксидный клей в ручку, вставляем хвостовик и ждем застывания. Когда смола схватится, извлекаем хвостовик, в итоге получаем идеальное посадочное место под хвостовик.

Теперь ручку можно обрабатывать, нужно сформировать нужный нам профиль. Для грубой работы работаем скобелем, потом переключаемся на напильники и наждачную бумагу. В итоге дерево должно стать идеально гладким.

Шаг шестой. Заточка

Нож готов, остается его наточить, первичную заточку проводим на ленточной шлифовальной машине, используя ремень с самым мелким зерном. Ну а далее осуществляем заточку точильными камнями и другими инструментами, которые есть в наличии. Автор наточил нож до состояния бритвы, он легко бреет волосы на руке.

Вот и все, теперь нож готов, приступаем к испытаниям, мясо режется очень просто. На этом проект можно считать успешно завершенным. Надеюсь, вам самоделка понравилась, и вы нашли для себя интересные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Поговорим о титане или все что Вы хотели спросить.

Титан – блестящий металл серебристого цвета, легко поддающийся различным видам обработки – сверлению, точению, фрезерованию, шлифованию. При распиловке, сверлении и фрезеровании титана необходимо постоянно применять охлаждающую смазку, при этом на инструмент сильно надавливать нельзя; титан не поддается пайке, но хорошо куется (и в горячем, и в холодном состоянии), перед волочением титановой проволоки необходимо осуществить ее отжиг. Он обладает высокой прочностью, имеет низкую плотность, является достаточно легким.

![]()

По коррозионной стойкости титан сравним с драгоценными металлами.

![]()

В последнее время в зарубежных странах из титана изготовляют широкий ассортимент самых разнообразных ювелирных украшений. Титан стал привлекательным для изготовления украшений благодаря интересным цветовым эффектам, образующимся на его поверхности при нагревании.

![]()

Явление это объясняется тем, что при нагревании на поверхности титана образуется окисный слой, поглощающий определенное количество света, и только оставшаяся часть его отражается в виде спектрального цвета, который нами воспринимается.

С повышением температуры отжига пропорционально увеличивается слой окиси. С увеличением толщины окисной пленки света поглощается больше и образуется четко разграниченная гамма цветов побежалости, начиная от светло-желтого (в тонком слое поглощается мало света) до зеленоватого, фиолетового и голубого, вплоть до темно-синего (толстый слой отражает лишь незначительную часть света).

![]()

При изготовлении, например, браслета один конец полосы нагревается узким горячим пламенем: образующийся сначала желтый тон медленно, что позволяет наблюдать за ним, проходит по всей длине полосы, за ним же следуют зеленоватые, фиолетовые и синие тона.

Примечательно, что при высокой температуре отжига титан еще раз окрашивается в желтый цвет. Если окрашенную таким образом полосу изогнуть в кольцо, то оба конца желтого цвета будут отличаться по интенсивности. Таким же методом можно изготавливать пластины для брошей и подвесок.

Цветовой эффект на титановой пластине можно усилить последующим травлением, для чего обычным образом наносится защитный лак и выскабливается рисунок, а затем осуществляется травление в холодном растворе плавиковой кислоты. После травления между цветами побежалости проявляется серый цвет металла, удачно дополняя и подчеркивая многоцветность всей поверхности.

![]()

Термическое оксидирование можно осуществить с помощью муфельной печи или обычной горелки.

Сначала титан приобретает первый цвет – золотистый. С ростом температуры появляются разнообразные оттенки: от светло-желтого до зеленоватого, фиолетового и голубого, вплоть до темно-синего. Для получения на поверхности специальных эффектов можно использовать различные тонизирующие присадки, придающие изделиям очень красивый угольно-серый цвет.

Пламенное окрашивание выполняется с помощью газовой горелки, которая в этом случае становится кистью художника. Поскольку точный контроль цвета невозможен, то полагаться следует на собственный художественный вкус и подход. В работе пригодна любая горелка, так как высокие температуры здесь не требуются; большое, мягкое пламя может дать участки ровного цвета, а маленький горячий язычок – радугу цветов. Пламенное окрашивание можно произвести также в стандартной муфельной печи. Поместив украшения в печь всего на несколько минут, можно получить золотой, пурпурный и синий цвета. Температура нагрева и время пребывания изделий в печи в каждом конкретном случае зависит от размера и толщины украшения. Этим методом можно получить и одноцветные краски.

![]()

Более точно окраску титана можно выполнить электролитическим методом окисления. В зависимости от используемого напряжения можно получать слои различной толщины и, следовательно, различные оттенки: желтый, темно-синий, голубой, фиолетовый, сине-зеленый. Если на одном изделии необходимо получить несколько цветовых оттенков, то пластина обрабатывается сначала при самом низком напряжении, а затем участок, на котором остается данный оттенок, закрывается, а обработка остальной поверхности продолжается таким же образом, но уже при более высоком напряжении.

![]()

Обработку можно производить и в другой последовательности: сначала прикладывается самое высокое напряжение, обработанный участок закрывается, а все остальное обрабатывается пескоструйным аппаратом. Цветные слои, получаемые электролитическим способом, можно сделать блестящими, а также белыми, для чего соответствующие участки также закрываются, а другие подвергаются обработке пескоструйным устройством, или же на них наносится защитный лак и выполняется травление плавиковой кислотой.

![]()

Распиловка, сверление, волочение и пайка титана.

Титан в некоторых случаях ведет себя иначе, чем обычно применяемые в ювелирном деле металлы.

При распиловке титана ножовкой сначала делается легкий надрез, и лишь после того, как ножовочное полотно захватило металл, можно увеличить силу нажатия.

Титан можно обрабатывать обычными напильниками, не сильно надавливая при этом, в противном случае насечка напильника забивается, и он «засаливается», отчего время от времени его необходимо прочищать.

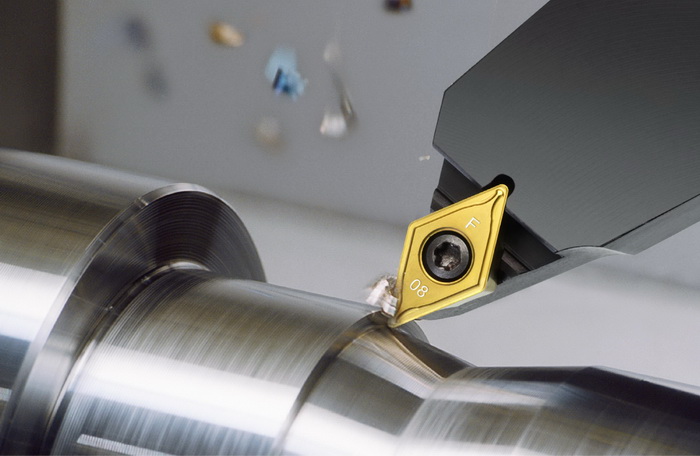

При сверлении полагается пользоваться смазкой и помнить, что сверло быстро затупляется, а потому требуется новая заточка. При фрезеровании инструмент подвергается большим нагрузкам, поэтому его нужно обязательно охлаждать маслом. Токарную обработку, чтобы резец не затуплялся быстро, следует выполнять при низком числе оборотов детали; рекомендуется обработка алмазными и керамическими шлифовальными кругами.

Титан поддается обработке давлением, но в этом случае следует часто производить промежуточный отжиг, потому что он быстро нагартовывается. При прокатке необходимо большое усилие.

При волочении проволоки целесообразно сначала произвести ее отжиг – в этом случае смазка (масло или мыло) лучше ложится на окисную пленку; отжиг следует производить и после «прохождения» каждой третьей фильеры. При температуре 650-950°С можно производить горячую ковку титана, его можно обрабатывать также и в холодном состоянии – в этом случае он лучше поддается растяжению, чем сжатию.

Титан не поддается пайке ни мягким, ни твердым припоем, а сварка его производится только в среде защитного газа. Ювелир может соединять титановые детали и только механическим способом, например, клепкой. Как и все другие металлы, титан можно склеивать, если при этом соединяемые поверхности достаточно большие.

Поверхностная обработка титана производится сначала наждачной бумагой различной зернистости, а затем полировальной; блестящая поверхность получается лучше всего с помощью пасты из окиси никеля или шлифовальных средств для благородных металлов.

Для подготовки поверхности изделия из титана под окраску рекомендуется слегка ее протравить: изделие на мгновение опускается в 2 %-й раствор плавиковой кислоты, затем промывается, а потом обрабатывается обычным травильным раствором серной кислоты.

Используемые материалы: ХУДОЖЕСТВЕННОЕ МАТЕРИАЛОВЕДЕНИЕ. ЮВЕЛИРНЫЕ СПЛАВЫ: УЧЕБНОЕ ПОСОБИЕ . Автор/создатель: Мутылина И.Н.

Титан: сложности и методы его обработки

Среди неспециалистов бытует мнение, что титан имеет явное сходство с нержавеющей сталью. А значит, его можно подвергать механической обработке. При этом такой металл все же прочнее стали, поэтому сама работа с ним примерно раз в пять труднее. Тем не менее, особых проблем металлообработка вызывать не должна.

Сложности обработки титановых изделий

На самом же деле все обстоит несколько сложнее, чем представляется на первый взгляд. Металл этот отличается сниженной теплопроводностью, способен задираться и налипать. Кроме того, сложность заключается и в том, что титан необычайно прочен и способен при термических работах спаиваться с режущим инструментом (ведь резец также состоит из металла и практически всегда оказывается более мягким, чем обрабатываемая деталь). В результате инструмент особенно быстро изнашивается и требует постоянной замены.

Говоря об обработке металла, профессионалы подразумевают несколько разных видов работ с титановыми деталями. У них существуют свои секреты, позволяющие нейтрализовать отрицательные свойства этого металла или свести их к минимуму. Например, специальные охлаждающие составы помогут уменьшить задирание либо налипание металла, а также снизить тот объем тепла, который выделяется при резке титана.

Титановые листы разрезают с помощью гильотинных ножниц. Прокатный сортовой металл крупного диаметра обычно подвергают резке специальными пилами механического типа. Этот инструмент отличается тем, что зуб полотна у него достаточно крупный. Если пруток имеет меньший диаметр, в ход можно пустить токарный станок. Кстати, токарная обработка данного металла осуществляется резцами, изготовленными из особо прочных сплавов. Но даже при этом обстоятельстве скорость работы должна быть снижена и обычно уступает той скорости, которая наблюдается при обработке стали-нержавейки.

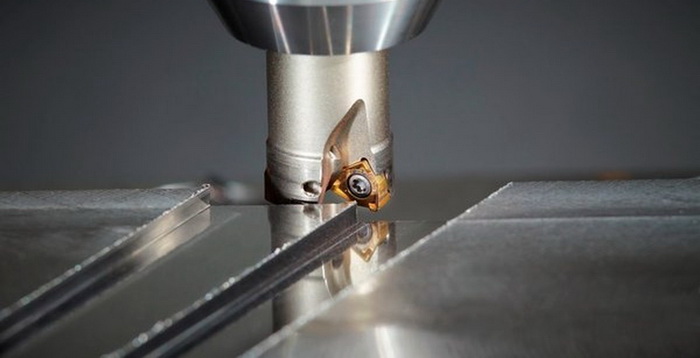

Фрезеровка титановых деталей также вызывает сложности: на фрезерные зубцы металл начинает налипать. Чтобы избежать этого, необходимо использовать фрезу, изготовленную из сплавов высокой твердости. В качестве охладителей применяют жидкости, уровень вязкости которых повышен.

Отдельное внимание следует уделить сверлению титановых элементов. В канавках может скапливаться стружка, вследствие чего сверло начинает деформироваться. Сверлить титан можно с помощью стальных быстрорежущих инструментов.

Титан можно использовать также и в качестве материала для составляющих каких-либо конструкций. Детали из этого металла требуется соединять, и здесь применяют несколько методов. Стоит рассмотреть этот вопрос подробнее.

Особенности сварочных работ по титану

Сварка является наиболее часто используемым вариантом соединения титановых деталей. Поначалу любая попытка титановой сварки заканчивалась неудачей. Причины этого назывались разные. Считалось, что в микроструктуре металла происходят изменения, что титан вступает в реакцию в азотом, кислородом и водородом, которые содержатся в воздухе. Среди других факторов называлось возрастание зернистости при разогреве металла. В любом случае, швы оказывались предельно хрупкими. Однако все эти проблемы удалось достаточно быстро решить с помощью новых технологий. Поэтому в настоящее время сварка титановых элементов не вызывает особых сложностей и считается обыденной.

Вместе с тем, определенные нюансы при проведении сварочных работ все же наблюдаются. Чаще всего, это выражается в том, что сварочный шов требуется постоянно оберегать от примесей, которые его загрязняют. Чтобы избежать этого, сварщики применяют флюсы, действующие без кислорода, а также чистый инертный газ. Используются также специализированные прокладки и козырьки для защиты – они позволяют прикрывать остывающие швы и препятствуют загрязнению.

Подобные услуги по металлообработке предполагают повышенную скорость сварки. Это позволяет снизить возрастание зернистости и задержать любые деформации микроструктуры материала. Сварка осуществляется в стандартных условиях. Для того чтобы защитить горячий металл от вступления в реакцию с воздухом, используются отдельные предупреждающие меры.

Сварка может осуществляться и в атмосфере полной контролируемости. Соблюдать ее необходимо, когда требуется избежать даже возможности загрязнения шва. Такие требования выдвигаются для самых ответственных сварочных работ при гарантии чистоты в 100%.

В случае, если нужно соединить небольшие по объему детали, работа проводится в особой камере, которая полностью заполняется инертным газом. Чтобы сварщику был виден весь фронт работ, камеру оснащают специальным окошком.

Если же необходимо соединить крупные элементы конструкции, работа проводится в помещении, герметично закрытом. Любая сварка должна осуществляться подготовленными людьми, а в данной ситуации к работе допускаются лишь профессиональнее сварщики с внушительным опытом. Для них в помещении предусматриваются системы жизнеобеспечения.

Другие способы соединения титановых деталей

Иногда сварка титана выглядит нецелесообразной. В этом случае зачастую используют пайку. Такой вид обработки титанового материала является довольно сложным. Причина в том, что при температурном воздействии оксидная пленка на поверхности детали приводит к весьма непрочному соединению вне зависимости от того, с каким металлом спаивается титан. Поэтому из всех металлов, идеально взаимодействующих с титаном при пайке, подходят лишь алюминий и серебро повышенной чистоты.

Еще один способ соединения титановых изделий между собой или с деталями из иных металлов – это клепка. Этот метод, как и применение болтов, является механическим. Если ставится заклепка из титана, работа существенно удлиняется. При использовании болтов необходимо покрывать их тефлоном либо серебром, в противном случае не избежать налипания титана, а само соединение окажется достаточно хрупким.

Способы нейтрализации минусов титана

Недостатком этого уникального металла является задирание, налипание, которое возникает при трении. В результате происходит ускоренное изнашивание титанового сплава. Если применяется фрезеровка металла, это обстоятельство нельзя не учитывать. Скользя по металлической поверхности, титан вступает в реакцию и начинает налипать, постепенно поглощая всю деталь.

Однако верхний слой титана можно сделать более прочной, устойчивой к истиранию и налипанию. В том числе, для этой цели используется азотирование. Метод состоит в выдерживании детали в азотном газе. Изделие должно быть разогрето в среднем до 900 градусов, а время выдержки составляет свыше суток. В результате азотирования поверхность элемента покрывается нитридной пленкой, придающей титану особую твердость. Как следствие – повышение износостойкости титановой детали.

Еще один метод, позволяющий повысить свойства металла, – это его оксидирование. Оно помогает устранить задирание. Титановую деталь необходимо нагреть, чтобы на ее поверхности возникла оксидная пленка. Она плотно покрывает верхний слой металла, не пропуская внутрь воздух.

Оксидирование может быть низко- и высокотемпературным. В последнем случае изделие выдерживают в течение нескольких часов в нагретом состоянии, а после чего опускают его в холодную воду. Это помогает ликвидировать окалину. Оксидированная таким образом деталь становится более устойчивой к изнашиванию сразу на несколько порядков.

Фрезерование титановых деталей

Титан применяется в самых разных промышленных сферах, в том числе, в самолетостроении и космонавтике. В этих отраслях чаще всего используются детали, выполненные из титана.

Нужно учитывать, что фрезерная обработка металла отличается сложностью. Поэтому для таких работ требуется применять острые фрезы с повышенной скоростью. Следует также максимально снизить контакт детали с резцом. Фрезерование начинается по дуге, а в конце работы фаска должна сниматься под определенным углом.

Квалификация фрезеровщика играет серьезную роль не только в выполнении самих работ, но и в определении их стоимости. Многое будет также зависеть и от того, насколько сложной выглядит геометрия создаваемого из титана элемента.

Сварка титана и титановых сплавов. Как и чем варить титан и его сплавы?

Содержание

- Особенности сварки титана и его сплавов

- Какие способы используют для сварки титана?

- Подготовка титана под сварку

- Ручная дуговая сварка титана и титановых сплавов

- Технология, техника и режимы сварки

- Видео: аргонодуговая сварка труб из титана

- Автоматическая сварка титана и его сплавов

- Режимы автоматической сварки титана в аргоне

- Режимы дуговой сварки титана под флюсом

- Электрошлаковая сварка титановых сплавов

- Контактная сварка титана

- Режимы стыковой сварки титана

- Режимы точечной сварки титана

- Режимы шовной (роликовой) сварки титана

- Конденсаторная сварка титановых труб

Особенности сварки титана и сплавов на его основе

Сварка титана и титановых сплавов всё чаще применяется в промышленности из-за их физико-химических свойств. Температура плавления титана составляет, по разным данным, 1470-1825°C. Титан способен сохранять высокую прочность до температуры 500°C, а также высокую коррозионную стойкость во многих агрессивных средах.

Основное условие для качественной сварки титана — это необходимость надёжной защиты зоны сварки и обратной стороны шва от вредного воздействия атмосферного воздуха. При этом, защищать нужно не только сварочную ванну, но и те участки металла, температура нагрева которых превышает 400°C. Кроме этого, необходимо обеспечить минимальный по времени нагрев свариваемых кромок.

Дополнительными трудностями при сварке титана являются его склонность к увеличению размера зерна при высоких температурах (выше 880°C) и к образованию пор.

Титановые сплавы склонны к закалке, в зависимости от легирующего элемента. Такие элементы как Cr, Fe, Mn, W, Mo, V, входящие в состав сплава, снижают его пластичность. Так, при температуре 250°C начинается интенсивное поглощение водорода, при 400°C кислорода и при 600°C азота.

Прочность сварного соединения титана и титановых сплавов, в зависимости от марки сплава и способа сварки плавлением составляет 0,6-0,8 прочности основного металла. Сварные соединения из титановых сплавов марок ВТ5, ОТ4, ВТ4 и др. не последующей термической обработке не подвергают. В отдельных случаях допускается выполнять отжиг для снятия напряжений.

Какие способы используют для сварки титана и его сплавов?

Титан и его сплавы свариваются плавлением только дуговой (ручной или автоматической) сваркой. Наибольшее распространение получила сварка в среде аргона или гелия под некислородным флюсом марки АН-11. Для изделий большой толщины применяют электрошлаковую сварку под флюсом марки АН-Т2. Кроме того, титан хорошо сваривается контактной сваркой в среде защитных газов или без неё. При сварке плавлением необходимо обеспечивать газовую защиту оборотной стороны шва в среде аргона. В связи с этим, рекомендуется применять сварку на подкладках или производить сварку встык.

Подготовка титана и его сплавов под сварку

Качество титанового сварного соединения во многом будет зависеть от технологической подготовки сварных кромок и сварной проволоки под сварку. У деталей из титана и титановых сплавов поверхность покрыта оксидно-нитридными плёнками, появляющимися после горячей обработки полуфабрикатов, из которых эти детали изготовлены.

Удалить эту плёнку можно при помощи механической обработки и следующего за ней травления в смеси 350мл соляной кислоты, 50г фторида натрия и 650мл воды. Время травления составляет 5-10мин, температура травления 60°C. Перед сваркой необходимо зачистить металлическими щётками сами сварные кромки, а также участки, на расстоянии 15-20мм от стыка до металлического блеска и обезжирить.

Ручная дуговая сварка титана и титановых сплавов

Технология, техника и режимы сварки

Ручную дуговую сварку титана вольфрамовым электродом выполняют постоянным током прямой полярности. При сварке используют специальные приспособления, с помощью которых обеспечивается защита зоны сварки, околошовной зоны, корня шва, а также остывающих участков шва. Такими приспособлениями могут быть, в частности, удлинённые насадки с отверстиями, защитные козырьки и др.

Защиту корня шва можно обеспечить, если плотно поджать сварные кромки к медной или стальной подкладке. Можно, также, использовать подкладку с отверстиями, или изготовленную из пористого материала и подавать через неё защитный газ. При сварке труб из титана защитный газ пропускают внутрь трубы.

Если толщина свариваемого металла не превышает 3,0мм, то при их сборке допускается зазор от 0,5мм до 1,5мм. В этом случае сварку производят без использования присадочного материала. Если используют присадочный материал, по составу сходный со свариваемым металлом, то диаметр электрода принимается равным толщине основного металла.

Приблизительные режимы для ручной дуговой сварки титана и его сплавов вольфрамовым электродом диаметром 1,5-2мм и присадочной проволокой диаметром 2мм составляют: сила тока 90-100А для сварки металла, толщиной 2мм и 120-140А для металла толщиной 3-4мм. Сварку производят постоянным током прямой полярности, как уже говорилось выше.

Ручную сварку титана проводят без колебательных движений, на короткой дуге. При этом наклон электрода должен быть в противоположную сторону от направления его движения, т.е. сварка выполняется «углом вперёд». Если используется присадочный материал, то рекомендуемый угол между электродом и присадочным прутком составляет 90°. Подача присадочной проволоки осуществляется без перерыва.

После окончания процесса сварки и гашения электрической дуги, необходимо продолжать подачу защитного газа в течение 0,5-1мин, пока металл не остынет до температуры ниже 400°C. Этот приём помогает предотвратить окисление металла сварного шва и зоны термического влияния. Окисленный шов хорошо различается по цвету. Качественный шов окрашен в светлый, жёлтый или соломенный цвет. Некачественный шов имеет серый или чёрный цвет и наличие синевы в переходной зоне. На рисунке справа показаны неокисленный, качественный шов (сверху) и шов окисленный (снизу).

После окончания процесса сварки и гашения электрической дуги, необходимо продолжать подачу защитного газа в течение 0,5-1мин, пока металл не остынет до температуры ниже 400°C. Этот приём помогает предотвратить окисление металла сварного шва и зоны термического влияния. Окисленный шов хорошо различается по цвету. Качественный шов окрашен в светлый, жёлтый или соломенный цвет. Некачественный шов имеет серый или чёрный цвет и наличие синевы в переходной зоне. На рисунке справа показаны неокисленный, качественный шов (сверху) и шов окисленный (снизу).

Видео: аргонодуговая сварка труб из титана

В представленных ниже коротких видеороликах подробно показан процесс сварки труб из титана в среде аргона с использованием специальных фартуков для защиты зоны сварки:

Автоматическая сварка титана и его сплавов

Автоматическая сварка титана и титановых сплавов выполняется вольфрамовым электродом. Выходные отверстия сварочной горелки должны быть не менее 12-15мм. При сварке неплавящимся электродом рекомендуются постоянный ток прямой полярности.

В связи с высокой активностью титана, зажигание и гашение горелки необходимо производить вне свариваемого изделия — на специальных планках. Также, как и при ручной сварки, после гашения дуги защитный газ необходимо подавать ещё в течение, примерно 1мин, чтобы предотвратить окислении шва и переходной зоны. Рекомендуемые режимы сварки титана для автоматической сварки в защитных газах и автоматической сварки под флюсом представлены в таблицах ниже:

Компания ООО «Титан-Н» изготавливает поковки кованых кругов

|

Наша компания Осуществляет поставки Титановой продукции марок ВТ1-0, ПТ3В, ВТ3-1, ПТ7М, изготовленной методом ковки. Титановые заготовки. По вопросам заказа и наличия можно обращаться к нашим специалистам.

На Рисунке: 1. Слитки 2. Круг: Мех обработаный 3. Кольцо: Мех Обработ.

4. Кольцо (Поковка): Без мех. обработки

Ковка титана, в процессе которой слиткам придают форму болванок, блинов,поковок и прутков считаются первичными операциями формоизменения.

Первичные операции формоизменения титана могут выполняться на обычном оборудовании, применяемом для обработки стали, но с некоторым изменением технологии обработки.

При получении черновой заготовки ковку обычно ведут в открытых штампах — плоских, V-образной формы и полукруглых. Плоские штампы используются при ковке преимущественно с целью получения плит или для придания круглым заготовкам многогранной формы. Последнее можно осуществить также при ковке заготовок круглого или квадратного сечения в V-образных штампах. Полукруглые или криволинейные штампы применяются для уменьшения диаметра круглых заготовок или для получения круглых заготовок из прутков других сечений.

Все методы ковки литого металла в открытых штампах приводят к запрессовке газовых раковин и пустот и разрушению литой структуры.

Титан успешно куется в открытых штампах с применением оборудования, принятого при ковке стали, но при более низких температурах и более высоком давлении. Температура ковки титана лежит обычно в пределах 790- 1000° С, причем нагрев до 900° С практикуется для нелегированного титана, а более высокие температуры -для сплавов. Рекомендуется перед ковкой выдерживать титан при температуру около 650-700° С и нагревать его до температуры ковки лишь непосредственно перед деформацией.

Для очистки поверхности детали, получаемой ковкой в штампах, содержащих низкоплавкие материалы (свинец, кирксайт и др.), деталь необходимо подвергать травлению. В целях уменьшения остаточных напряжений штамповку рекомендуется нагреть до 650- 700° С и выдержать при этой температуре около получаса на каждые 25 мм ее толщины с последующим охлаждением на воздухе.

Наиболее подходящей средой для нагрева титана и титановых сплавов является аргон.

Титан ВТ1 (технический) при осадке на прессе, при повышении температуры пластичность повышается и он может деформироваться без образования трещин при 600° С на 80%, а при 900° С на 90%.

Титановые сплавы ВТ3-1 и ВТ5 при комнатной температуре без перевода в хрупое состояние деформируется статической осадкой на 10-15%.

В случае осадки на прессе при 600 С° допустимая деформация составляет 60%, а при 900° С- увеличивается до 90%. ( степень деформации это отношение осаженной высоты к исходной).

В случае динамического деформирования под молотом пластичность титановых сплавов снижается на 10-20%. Так, для сплавов ВТ3-1 и ВТ5 при осадке под молотом допустимая деформация составляет 50%, а при 900 С- увеличивается до 80%.

Титан при холодной свободной ковке осадкой и штамповкой -допускают ограниченные деформации. Допустимые деформации при холодной обработке могут быть увеличены применением ковки в вырезных бойках и штамповке в закрытых и открытых штампах с ограниченным уширением, когда действуют напряженно-деформированные состояния, при которых деформации и напряжения растяжения относительно невелики.

При горячем деформировании и, особенно, при температурах 900° С и выше, когда развиваются разупрочняющие процессы, титан и титановые сплавы имеют достаточно высокую пластичность. Из титановых сплавов ковкой и горячей штамповкой изготовляются сложные по геометрической форме детали машин (лопатки, диски компрессоров и другие детали).

Титан и титановые сплавы мало и среднелегированные могут обрабатываться ковкой и горячей штамповкой всеми применяемыми методами, практически при многих ни дах нагружения. Эти сплавы! при изменении напряженно-деформированного состояния, в пределах при меняемых технологических процессов ковки и штамповки, сохраняют достаточно высокую технологичемкую пластичность.

Пластичность титана и титановых сплавов резко понижается при наличии на поверхности альфированого слоя. (альфинированный слой это твердый раствор кислорода в титане) Металл, имеющийальфированный слой, крайне чувствителен при ковке и горячей штамповке к изменению напряженно-деформированного состояния с увеличением напряжений и деформаций растяжения. Поскольку, практически, при всех методах ковки и штамповки действуют растягивающие напряжения и деформации, при нагреве под горячую механическую обработку т избегать образование альфированного слоя. Это достигается нагревом под ковку и штамповку в нагревательных печах с нейтральной или безокислительной атмосферой.

кольца под чистовую обработку

кольца под чистовую обработку

кольца вт1-0 раззмеры: диаметр 980мм

У нас можно заказать: Поковку ВТ1-0, Поковку ВТ3-1, Поковку ВТ8, Поковку ВТ9, Поковку ВТ20, Поковку ПТ3В, Поковку ПТ7М, Поковку 3М.

Кольцо титановое ВТ1-0, Кольцо титановое ВТ3-1, Кольцо титановое ПТ3В, Кольцо титановое ПТ7М. Поковку из титана ВТ1-0, поковку из титана ВТ3-1, поковку из титана ВТ9, поковку из титана ПТ3В, поковку из титана ПТ7М. Кольца из титана.