Медный концентрат что это такое?

Медный путь

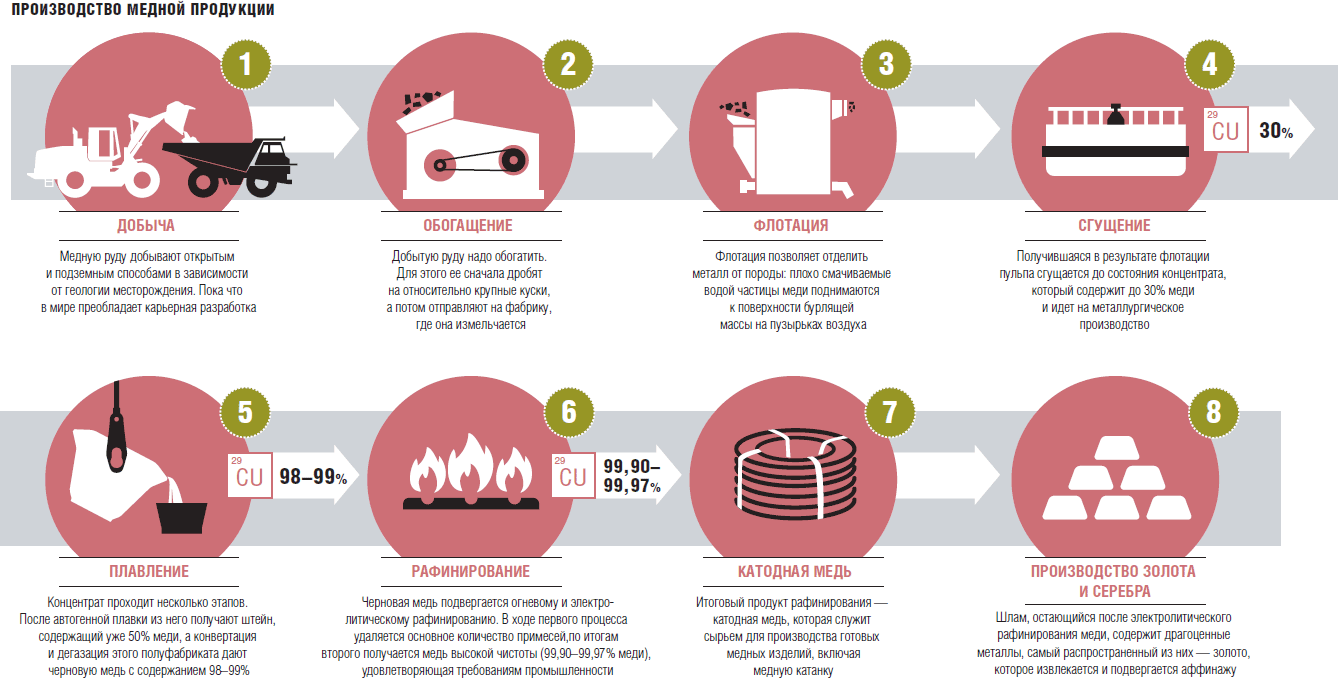

Медь проходит несколько стадий переработки от добычи и до попадания к конечным потребителям. Производственные процессы на вертикально интегрированных предприятиях Русской медной компании могут служить иллюстрацией этого процесса: от медьсодержащей руды к концентрату, от концентрата к черновой меди и, наконец, к финальным продуктам передела — катоду и катанке. От них уже один шаг до кабелей, автомобильных деталей и электроники.

Внушительные запасы меди в России благоприятствуют развитию медной отрасли, а продукция российских производителей востребована не только на внутреннем, но и на мировом рынке благодаря применению ими современных подходов к производству. Это важно, поскольку от контроля всех этапов производственной цепочки будет зависеть качество не только медного полуфабриката, но и готовых изделий: от электроначинки автомобилей и поездов до компьютерных микрочипов и источников возобновляемой энергии. Не говоря уже о такой незаменимой вещи, как кабели в жилых и промышленных зданиях.

Проследить, какой путь проходит медь из недр земли до потребителя, можно на примере работы одного из крупнейших российских производителей этого металла — Русской медной компании (РМК). Под управлением вертикально интегрированного холдинга в России и Казахстане работают восемь горнодобывающих предприятий, гидрометаллургический комбинат, а также три металлургических завода.

От руды к концентрату

Крупнейший добычной проект РМК — стартовавшая в 2014 году разработка Михеевского месторождения медно-порфировых руд в Челябинской области с запасами 629 млн тонн руды. Месторождение разрабатывается открытым способом. Доставленную гигантскими самосвалами из карьера руду дробят и отправляют на обогатительную фабрику Михеевского горно-обогатительного комбината (ГОК). Здесь она проходит еще две стадии измельчения: сначала при помощи помольных шаров измельчается крупная руда, потом в трех дробилках — галечная.

Затем начинается процесс флотации: минералы меди отделяют от пустой породы во флотомашине. Реагент смачивает частички руды, но не смачивает пустую породу. После смешения частиц руды и флотационного реагента, образующих взвесь, в машину подается воздух. Воздушные пузырьки всплывают вместе с частичками ценной руды. Получившаяся пульпа сгущается до состояния, когда в ней присутствует 60-65% твердого вещества, а затем отправляется на фильтрацию. После чего обогащенный концентрат, напоминающий песок и содержащий от 16% до 30% меди, отправляется на металлургический завод.

Пульпа, остающаяся после всех стадий обработки руды, отправляется вместе с использованной водой в водоем для отходов, называемый хвостохранилищем. На Михеевском ГОКе хвостохранилище работает по замкнутому циклу: после осветления, когда оседает твердая порода, вода снова подается на фабрику для использования.

Сейчас мощность переработки первой очереди Михеевского ГОКа составляет до 18 млн тонн медной руды в год, на обогатительной фабрике можно получить свыше 320 тыс. тонн медного концентрата, содержащего около 65 тыс. тонн. Русская медная компания вложила в создание с нуля первой очереди горно-обогатительного комбината 26,8 млрд руб. В сентябре РМК объявила, что ГОК планирует перейти с двухстадиального измельчения руды на трехстадиальное: на обогатительной фабрике будут установлены две дополнительные шаровые мельницы, что, по расчетам РМК, должно обеспечить более тонкий помол руды и сокращение потерь полезного компонента, идущего в отвальные хвосты. Это должно повысить извлечение меди с нынешних 85% до 90%. В этот проект планируется инвестировать 3,7 млрд руб. Внедрение трехстадиального измельчения руды намечено на осень 2018 года. Также Русская медная компания рассчитывает построить вторую очередь ГОКа, вложив в нее средства, сопоставимые с инвестициями в первую очередь, реализовать которую помогал один из крупнейших системных банков страны — Газпромбанк. Это должно увеличить максимальную производительность горно-обогатительного комбината в полтора раза, до 27 млн тонн руды в год.

Медный концентрат, получаемый на обогатительной фабрике,— это сырье для производства черновой меди. Русская медная компания продает небольшие партии концентрата в Китай, Сербию, Болгарию, а также в Казахстан и Россию, но основные объемы, не менее 80% сырья, перерабатывает сама. Среди предприятий РМК главный потребитель медного концентрата — медеплавильный завод «Карабашмедь», также расположенный в Челябинской области, в городе Карабаш. Завод получает черновую медь не только из концентрата, с предварительным обогащением медно-цинковых руд, но и из вторичного медьсодержащего сырья.

Черновая медь — промежуточный продукт с высоким содержанием меди — производится из медного концентрата следующим образом. Сначала в печи происходит автогенная плавка медных концентратов во взвешенном состоянии (то есть совмещенная с обжигом, при котором шихту вдувают в печь подогретым воздухом или кислородом), известная как финская плавка. Таким образом в печи получают штейн, содержащий уже 50% меди и отделяемый от шлака. Затем штейн конвертируют с целью удаления серы. Содержимое плавильной печи стекает в печь-отстойник, где происходит дегазация. Примеси всплывают в виде шлака, а более тяжелая черновая медь опускается на дно. Плавильщики периодически, по мере накопления, сливают из печи-отстойника черновую медь в изложницы, а конверторный шлак — в огромные ковши. В черновой меди содержание собственно меди достигает 98-99%.

«Карабашмедь» — один из старейших металлургических заводов России с более чем вековой историей. Предприятие перешло под контроль Русской медной компании в 2004 году. Через два года шесть столетних шахтных печей были заменены одной небольшого размера медеплавильной печью с погружной фурмой Ausmelt. С 2004 по 2017 год инвестиции РМК в переоборудование медеплавильного завода превысили 18 млрд руб. До конца 2018 года компания намеревается направить на модернизацию предприятия «Карабашмедь» еще более 2 млрд руб. Сейчас мощность производства завода составляет до 130 тыс. тонн черновой меди в год, в том числе из минерального сырья — 110 тыс. тонн. Намеченная модернизация производства должна увеличить мощность предприятия до 150 тыс. тонн черновой меди в год, в том числе 130 тыс. тонн — из минерального сырья.

Перед тем как стать конечным продуктом металлургического передела, черновая медь подвергается двухстадийному рафинированию. В Челябинской области в городе Кыштым расположен Кыштымский медеэлектролитный завод (КМЭЗ) — крупнейшее из предприятий, входящих в Русскую медную компанию. Именно на КМЭЗе происходит огневое и электролитическое рафинирование черновой меди. Огневое рафинирование удаляет из черновой меди основное количество примесей, в том числе остаточную серу, оно проводится в отражательных медеплавильных печах. Это предпоследняя стадия подготовки продукта, по окончании которой в нем уже содержится 99,0-99,5% меди.

Финальная стадия — электролитическое рафинирование, в результате которого получают медь высокой чистоты (99,90-99,97%), удовлетворяющую требованиям электротехнической промышленности и производства чистых сплавов. Также посредством электролитического рафинирования из черновой меди извлекают драгоценные и редкие металлы, которые присутствуют в большинстве ее сортов. Катодная медь служит сырьем для производства готовых медных изделий, включая медную катанку.

Кыштымский медеэлектролитный завод имеет богатую историю. Завод был основан Никитой Демидовым в 1757 году и долгие годы выпускал железо всемирно известной марки «Два соболя». В начале XX века завод был перепрофилирован и в 1908 году первым в России приступил к электролитическому рафинированию меди — этим занимался шотландский предприниматель-миллионер Джон Лесли Уркварт, решивший инвестировать в производство в России (компанией под его руководством была основана и «Карабашмедь»). Джон Уркварт также внедрил на уральском заводе элементы производства драгоценных металлов — золота и серебра — из шлама, остающегося после электролиза меди. После революции завод был национализирован. В советский период и позже пребывал в составе различных производственных объединений. В 2003 году КЭМЗ перешел к РМК. В 2004-2016 годах Русская медная компания реализовала на заводе более 20 проектов модернизации, превратив его в современное производство. Группа инвестировала в развитие КМЭЗа 2,6 млрд руб. Сейчас Кыштымский медеэлектролитный завод производит до 130 тыс. тонн медных катодов и 100 тыс. тонн медной катанки в год. В 2017-2018 годах будет идти дальнейшая модернизация предприятия, результатом которой станет увеличение мощности завода по выпуску катодов и катанки до 140 тыс. тонн в год. Помимо меди в 2016 году на КМЭЗе было выпущено 3,13 тонны золота и 72,835 тонны серебра в слитках.

Если взглянуть на работу РМК в совокупности, то получаются не менее впечатляющие цифры. В 2016 году предприятия группы произвели свыше 154 тыс. тонн меди в медном концентрате, а выплавили за счет использования вторичного сырья еще больше: около 178 тыс. тонн в медных катодах и почти 100 тыс. тонн медной катанки (следующий передел после катодов). Часть этой продукции потребляется в стране, но преимущественно она направляется на экспорт. Ее хорошо знают на Ближнем Востоке, в Европе, Китае, Южной Африке — медь, произведенная РМК, пользуется спросом во многих регионах мира.

PDF-версия

- 8

- 9

- 10

ГОСТ Р 52998-2008

Концентрат медный. Технические условия

Поправка к ГОСТ Р 52998-2008

| Обозначение: | Поправка к ГОСТ Р 52998-2008 |

| Дата введения в действие: | 09.09.2009 |

| Дата актуализации: | 19.01.2010 |

Наши события —>

Разделы

- Главная

- Новости

- Статьи

- Объявления

- Форум

- Организации

- Справочники

- Документы

- Мероприятия

- Издания

- Лица отрасли

О портале

Сервисы

- СКЛАД, Тендеры, Маркет

- Расчёт веса кабеля

- Расшифровка марки кабеля

- Расчёт схемы погрузки КПП

- Фото,Видео

- На карте

- ГОСТы, СНиП

- Вакансии, резюме

- Рейтинг сайтов

- Мобильные приложения

- Версия для мобильных

- RSS-ленты

- English version

Медиахолдинг «РусКабель»

- Портал «RusCable.Ru»

- RusCable Insider Digest

- ЭНЕРГОСМИ

- ElektroPortal.Ru

- Поисковая система «1EL.ru»

- Премия RCWA

- Желтая страница электротехники

- Проект «ПУНП.РФ»

- Проект «ОГНЕСТОЙКОСТЬ.РФ»

- Хроники Cabex

- Совещание 8 декабря

- «RusCableCLUB» (гимн клуба)

- Производственный

календарь 2018 (pdf, 1.4 МБ)

- Главная

- Новости

- Статьи

- Объявления

- Форум

- Организации

- Справочники

- Документы

- Мероприятия

- Издания

- Лица отрасли

- О RusCable

- Отзывы

- Медиа-кит (pdf, 4,8 МБ)

- Презентация (pdf, 6 МБ)

- Корпоративный календарь (pdf, 15 МБ)

- Реклама на портале

- Спецпроект «Выживет сильнейший»

- Карта сайта

- Поиск по сайту

- Сообщение администрации

-

FacebookВКонтактеTwitterYouTubeInstagramTelegram+7 (999) 003-33-36

- СКЛАД, Тендеры, Маркет

- Расчёт веса кабеля

- Расшифровка марки кабеля

- Расчёт схемы погрузки КПП

- Фото,Видео

- На карте

- ГОСТы, СНиП

- Вакансии, резюме

- Рейтинг сайтов

- Мобильные приложения

- Версия для мобильных

- RSS-ленты

- English version

- Портал «RusCable.Ru»

- RusCable Insider Digest

- ЭНЕРГОСМИ

- ElektroPortal.Ru

- Поисковая система «1EL.ru»

- Премия RCWA

- Желтая страница электротехники

- Проект «ПУНП.РФ»

- Проект «ОГНЕСТОЙКОСТЬ.РФ»

- Хроники Cabex

- Совещание 8 декабря

- «RusCableCLUB» (гимн клуба)

- Производственный

календарь 2018 (pdf, 1.4 МБ)

Онлайн-приёмная секции «Кабельная промышленность» Консультативного Совета при председателе Комитета по энергетике ГД РФ

Онлайн-приёмная секции «Кабельная промышленность» Консультативного Совета при председателе Комитета по энергетике ГД РФ

Влияние повышения качества медных концентратов на эффективность их переработки Текст научной статьи по специальности « Прочие сельскохозяйственные науки»

Аннотация научной статьи по прочим сельскохозяйственным наукам, автор научной работы — Бодуэн А.Я., Иванов Б.С., Коновалов Г.В.

На сегодняшний день в нашей стране, также как практически во всех странах мира, вследствие интенсивной разработки месторождений цветных металлов в значительной степени отработаны запасы богатых и легкообогатимых руд. В переработку вовлекают рудное сырье со сравнительно низким содержанием ценных компонентов, тонковкрапленное и соответственно трудно поддающееся обогащению. Кроме того, после распада Советского Союза за рубежом оказались более легкообогатимые руды и основными источниками получения медных и цинковых концентратов в России стали колчеданные медно-цинковые, комплексные руды, которые обогащаются с более низкими показателями. В то же время металлургическое производство с каждым годом предъявляет все более высокие требования к качеству концентратов, удовлетворить которые можно только с применением комбинированных обогатительных, химических, гидрои пирометаллургических технологий

Похожие темы научных работ по прочим сельскохозяйственным наукам , автор научной работы — Бодуэн А.Я., Иванов Б.С., Коновалов Г.В.

Текст научной работы на тему «Влияние повышения качества медных концентратов на эффективность их переработки»

А.Я.БОДУЭН, канд. техн. наук, доцент, (812) 328-8459 Б.С.ИВАНОВ, студент, (812) 328-84-59 Г.В.КОНОВАЛОВ, канд. техн. наук, доцент, (812) 328-8459 Санкт-Петербургский государственный горный университет

A.J.BODUEN, PhD in eng. sc, associate professor, (812) 328-8459

B.S.IVANOV, student, (812) 328-84-59

G.V.KONOVALOV, PhD in eng. sc, associate professor, (812) 328-8459 Saint Petersburg State Mining University

ВЛИЯНИЕ ПОВЫШЕНИЯ КАЧЕСТВА МЕДНЫХ КОНЦЕНТРАТОВ НА ЭФФЕКТИВНОСТЬ ИХ ПЕРЕРАБОТКИ

На сегодняшний день в нашей стране, также как практически во всех странах мира, вследствие интенсивной разработки месторождений цветных металлов в значительной степени отработаны запасы богатых и легкообогатимых руд. В переработку вовлекают рудное сырье со сравнительно низким содержанием ценных компонентов, тонковкрап-ленное и соответственно трудно поддающееся обогащению. Кроме того, после распада Советского Союза за рубежом оказались более легкообогатимые руды и основными источниками получения медных и цинковых концентратов в России стали колчеданные медно-цинковые, комплексные руды, которые обогащаются с более низкими показателями. В то же время металлургическое производство с каждым годом предъявляет все более высокие требования к качеству концентратов, удовлетворить которые можно только с применением комбинированных обогатительных, химических, гидро- и пирометаллурги-ческих технологий.

Ключевые слова: медно-цинковые руды, медный концентрат, гидрометаллургическая технология.

INFLUENCE OF IMPROVEMENT OF QUALITY OF COPPER CONCENTRATES ON EFFICIENCY OF THEIR PROCESSING

At present time high grade and free-milling ore reserves have been exhausted in our country as well as in nearly all other countries in consequence of intensive development of nonfer-rous metal deposits. Relatively low-grade crude ore, which is deaf and therefore rebellious, is involved into processing. Moreover, after the collapse of the Soviet Union the more free-milling ores turned out to be abroad and so sulphide copper-zinc complex ores which are dressed with lower grade became the major sources of copper and zinc concentrate production in Russia. At the same time the metallurgical production is making higher and higher requirements to concentrate quality every year, and it is possible to meet the requirements only by application of mixed dressing, chemical, hydro- and pyrometallurgical technologies.

Key words: dressing, copper-zinc ores, copper concentrate, hydrometallurgical technologies.

К наиболее труднообогатимым рудам относятся медно-цинковые руды Урала, при переработке которых цинковые концентраты получаются достаточно высокого качества, а применяемая на фабриках технология селекции с сульфидом натрия и цинковым

купоросом способствует активной флотации сульфидов меди, железа и части сфалерита. Проблемой остается получение качественного медного концентрата. Практически в медном концентрате содержится до 50 % пирита, в том числе и в виде тончайших

сростков с халькопиритом, разрушить которые механическими методами не представляется возможным. Требуются процессы, связанные с частичным или полным разрушением кристаллической решетки минералов (кристаллитов).

В этих условиях, по мере обеднения руд, перспективным направлением развития цветной металлургии в XXI в. может стать постепенное ограничение роли обогатительного передела и перенос проблемы разделения минеральных комплексов на металлургический передел, использующий химические способы вскрытия минералов.

В связи с этим СП ЗАО «ИВС» была разработана и совместно с Санкт-Петербургским государственным горным университетом опробована в полупромышленном масштабе технология гидрометаллургического обесцинкования концентрата, включающая следующие операции:

1) автоклавное обесцинкование медного концентрата;

2) гидротермальное осаждение перешедшей в раствор меди;

3) очистка загрязненного цинкового раствора от примесей;

4) получение товарного цинкового полупродукта.

Результатом применения разработанной технологии обесцинкования медного концентрата является выпуск следующей продукции: дополнительный объем рафинированной меди; цинк в цинковом купоросе; цинк в гидрокарбонате, индий и кадмий в полупродуктах.

В свою очередь Институтом металлургии и материаловедения им. А.А.Байкова было проведено определение экономической эффективности переработки медных концентратов повышенного качества на медеплавильных заводах Урала*. В данном исследовании сравнивались концентраты рядового и повышенного качества, составы которых приведены в таблице.

* ВанюковА.В. Плавка в жидкой ванне / А.В.Ва-нюков, В.П.Быстров, В.Н.Бруэк и др. М.: Металлургия, 1988. 208 с.

VanukovA.V, Bystrov V.P., Bruek V.N. et. al. Bath smelting. Moscow: Metallurgy, 1988. 208 p.

Состав медных концентратов рядового и повышенного качества

Элемент рядового качества повышенного качества

Объем переработки концентратов, т/год 350 000 268 627

Для расчета была принята технология переработки медных концентратов, применяемая на Среднеуральском медеплавильном заводе (СУМЗ) и предусматривающая следующие операции:

• плавку концентрата на штейн в печи Ванюкова;

• конвертирование штейна с получением черновой меди.

Технологическая схема процесса плавки и конвертирования медного концентрат приведена на рисунке.

В результате расчетов установлено, что перевод медеплавильного производства на переработку концентратов повышенного качества дает следующие преимущества:

• увеличение производительности плавильного и конвертерного переделов на 49,2 % по меди;

Кварцевый флюс Технологический кислород

Технологическая схема основных пирометаллургических операций на СУМЗ

• увеличение сквозного извлечения по меди в черновую медь с 92,5 до 98,2 %;

• выведение из переработки на сернокислотном производстве около 1100 т мышьяка и сурьмы;

• сокращение расхода вспомогательных материалов (технологический кислород, конвертерный воздух, кварцевый флюс);

• снижение затрат на переработку и транспортировку концентрата.

Общий экономический эффект на металлургическом производстве в результате такого перехода составит примерно 20 млн долларов, а простой срок окупаемости 3,2 г., который может корректироваться при более детальном расчете всех затрат и стоимости товарной продукции.

Производство меди

Для получения меди применяют медные руды, а также отходы меди и её сплавы. В рудах содержится 1 – 6% меди. Руду, содержащую меньше 0,5% меди, не перерабатывают, так как при современном уровне техники извлечение из неё меди нерентабельно.

В рудах медь находится в виде сернистых соединений (CuFeS2 – халько-пирит, Cu2S – халькозин, CuS – ковелин), оксидов (CuO, CuO) и гидрокарбонатов [CuCO3·Cu(OH)2,2CuCO3·Cu(OH)2]

Пустая порода руд состоит из пирита (FeS2), кварца (SiO2), различных соединений содержащих Al2O3, MgO, CaO, и оксидов железа.

В рудах иногда содержится значительные количества других металлов (цинк, золото, серебро и другие).

Известны два способа получения меди из руд:

- гидрометаллургический;

- пирометаллургический.

Гидрометаллургический не нашел своего широкого применения из-за невозможности извлекать попутно с медью драгоценные металлы.

Пирометаллургический способ пригоден для переработки всех руд и включает следующие операции:

- подготовка руд к плавке;

- плавка на штейн;

- конвертирование штейна;

- рафинирование меди.

Подготовка руд к плавке

Подготовка руд заключается в проведении обогащения и обжига. Обогащение медных руд проводят методом флотации. В результате получают медный концентрат, содержащий до 35% меди и до 50% серы. Концентраты обжигают обычно в печах кипящего слоя с целью снижения содержания серы до оптимальных значений. При обжиге происходит окисление серы при температуре 750 – 800 °С, часть серы удаляется с газами. В результате получают продукт, называемый огарком.

Плавку на штейн

Плавку на штейн ведут в отражательных или электрических печах при температуре 1250 – 1300 °С. В плавку поступают обожженные концентраты медных руд, в ходе нагревания которых протекают реакции восстановления оксида меди и высших оксидов железа

6CuO + FeS = 3Cu2O + FeO + SO2

В результате взаимодействия Cu2O с FeS образуется Cu2S по реакции:

Сульфиды меди и железа, сплавляясь между собой, образуют штейн, а расплавленные силикаты железа, растворяя другие оксиды, образуют шлак. Штейн содержит 15 – 55% Cu; 15 – 50% Fe; 20 – 30% S. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3.

Штейн и шлак выпускают по мере их накопления через специальные отверстия.

Конвертирование штейна

Конвертирование штейна осуществляется в медеплавильных конвертерах (рисунок 44) путем продувки его воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди.

Конвертеры имеют длину 6 – 10 м и наружный диаметр 3 – 4 м. Заливку расплавленного штейна, слив продуктов плавки и удаление газов осуществляют через горловину, расположенную в средней части корпуса конвертера. Для продувки штейна подается сжатый воздух через фурмы, расположенные по образующей конвертера. В одной из торцевых стенок конвертера расположено отверстие, через которое проводится пневматическая загрузка кварцевого флюса, необходимого для удаления железа в шлак.

Процесс продувки ведут в два периода. В первый период в конвертер заливают штейн и подают кварцевый флюс. В этом периоде протекают реакции окисления сульфидов

2FeS + 3O2 = 2Fe + 2SO2,

Образующаяся закись железа взаимодействует с кварцевым флюсом и удаляется в шлак

По мере накопления шлака его частично сливают и заливают в конвертер новую порцию исходного штейна, поддерживая определенный уровень штейна в конвертере. Во втором периоде закись меди взаимодействует с сульфидом меди, образуя металлическую медь

Таким образом, в результате продувки получают черновую медь, содержащую 98,4 – 99,4% Cu. Полученную черновую медь разливают в плоские изложницы на ленточной разливочной машине.

Рафинирование меди.

Для получения меди необходимой чистоты черновую медь подвергают огневому и электролитическому рафинированию. При этом, помимо удаления примесей можно извлекать также благородные металлы.

При огневом рафинировании черновую медь загружают в пламенную печь и расплавляют в окислительной атмосфере. В этих условиях из меди удаляются в шлак те примеси, которые обладают большим сродством к кислороду, чем медь.

Для ускорения процесса рафинирования в ванну с расплавленной медью подают сжатый воздух. Большинство примесей в виде оксидов переходят в шлак (Fe2O3, Al2O3, SiO2), а некоторые примеси при рафинировании удаляются с газами. Благородные металлы при огневом рафинировании полностью остаются в меди. Кроме благородных металлов в меди в небольших количествах присутствуют примеси сурьмы, селена, теллура, мышьяка. После огневого рафинирования получают медь чистотой 99 – 99,5%.

Для удаления этих примесей, а также для извлечения золота и серебра медь подвергают электролитическому рафинированию.

Электролиз ведут в специальных ваннах, футерованных внутри свинцом или другим защитным материалом. Аноды изготовляют из меди огневого рафинирования, а катоды – из тонких листов чистой меди. Электролитом служит раствор сернокислой меди. При пропускании постоянного тока анод растворяется и медь переходит в раствор. На катодах разряжаются ионы меди, осаждаясь на них прочным слоем чистой меди.

Находящиеся в меди примеси благородных металлов выпадают на дно ванны в виде остатка (шлама). После электролитического рафинирования получают медь чистотой 99,95 – 99,99%.

ПРОИЗВОДСТВО МЕДИ

Медное сырье подразделяется на медно-цинковое, медно-никелевое, медно-молибденовое, медно-кобальтовое и т. д.

Медные руды России (и некоторых других стран) характеризуются высоким содержанием сульфидных минералов, в частности пирита. Главными рудными минералами являются халькопирит (CuFeS2) и сфалерит (ZnS). Обычно присутствуют халькозин, борнит, маркезит, пирротин. Встречаются также арсенопирит, куба пит, аргентит, галенит, в небольших количествах золото, серебро, селен, теллур. С технологической точки зрения важен специфический характер большинства этих руд — тонкозернистость и взаимная вкрапленность основных минералов. Комплексное использование медно-цинковых руд месторождений Урала, Восточного Казахстана, Северного Кавказа, как и полиметаллических руд Алтая, представляет собой сложную научно-техническую задачу.

Обычная схема переработки медьсодержащего сырья но пироме- таллургическому методу (более 80% мирового производства меди) такова:

- — флотация руд с получением селективного медного концентрата;

- — окислительный обжиг;

- — плавка с получением двух жидких слоев: штейна сплава сульфидов меди и железа и шлака в основном силикатов различных металлов.

Жидкий штейн продувают в конвертерах воздухом или кислородом для окисления сульфидов железа, перевода железа в шлак и выделения меди в виде чернового металла. Черновая медь подвергается рафинированию (вначале обычно огневому, а затем электролитическому). Чистую катодную медь переплавляют в товарные изделия. Все эти многочисленные стадии, характерные для современной пирометаллургии меди, сопровождаются образованием разнообразных по свойствам и составу отходов в виде газов, пылей, сточных вод и т. и., в которых содержится ряд ценных компонентов, подлежащих извлечению.

Особо сложную задачу представляет присутствие большого количества цинка в руде. Осложнения начинаются уже на начальной стадии флотационного обогащения руды. Схема флотационной установки представлена на рис. 14.1. Коэффициент комплексного использования медно-цинкового сырья не менее чем на 20% ниже, чем при переработке медного или свинцово-цинкового сырья. Наибольшие потери цинка в отвальных и гтиритных хвостах обогащения (20 25%). Велики и потери меди (15 20%), поэтому извлечение меди на этой стадии не превышает 75-78%. Значительны также потери цинка с медными концентратами. В них переходит 30%, а иногда и 50% цинка. Таким образом, так называемая селективная флотация медно-цинковых руд не обеспечивает комплексного использования сырья. Вот почему за последнее время при совершенствовании технологии обогащения медноцинковых руд уделяется большое внимание развитию коллективноселективной флотации трудноразделяемых руд. Сюда относятся, например, руды Учалинского, Сибайского, Гайского и других месторождений Урала. Разрабатываются комбинированные технологические схемы, предусматривающие выделение медно-цинковых промежуточных продуктов с целью их последующей переработки гидрометаллургическими или пирометаллургическими методами на металлургических заводах.

В качестве примера, иллюстрирующего попытки решения проблемы, приведена технологическая схема обогащения руды Межозерного рудника на Урале, которая относится к наиболее сложным типам руд. Эта руда представлена комплексом сульфидов меди, цинка и железа с тесным взаимным прорастанием и тонкозернистым строением.

Рис. 14.1. Схема механической флотационной машины: 1 засасываемый воздух; 2 минерализованная пена; 3 выгрузка пены; ^ мешалка-импеллер; 5 сливное отверстие

В связи с неудовлетворительными показателями разделения меди и цинка при флотации на обогатительных фабриках долгое время извлекали только медь, а с хвостами и медными концентратами терялся цинк. В настоящее время разработана схема коллективно-селективной флотации, которая, хотя и сложна, но позволяет получать существенно лучшие показатели по комплексности извлечения основных ценных составляющих (рис. 14.2). По этой технологической схеме извлечение меди в медный концентрат составляет 78 81%, а цинка в цинковый концентрат 50 53%.

Медный концентрат направляют на пирометаллургическую переработку, первой стадией которой является облсиг для окисления части сульфидов железа (рис. 14.3).

Вследствие этого при последующей плавке большое количество железа переходит в шлак, и содержание меди в штейне повышается. Раньше обжиг производили в механических многоподовых печах, в настоящее время в кипящем слое. Газы обжига содержат 5-7% S02 и используются в производстве серной кислоты. Горячий огарок из печи направляется на плавку шихты для разделения штейна и шлака по плотностям.

Плавку (огарка) концентратов на большинстве заводов проводят в отражательных (рис. 14.4) или электрических (рис. 14.5) печах. И хотя в отражательных печах выплавляется 80% черновой меди, им присущи существенные недостатки: невозможность использования тепла

Рис. 14.2. Схема коллективно-селективной флотации медно-цинковых руд: пирит- ный концентрат используют для получения H2S04- FeS содержит, % от исходного содержания в руде: 75 80 серы, 10 20 меди, 15 20 цинка, до 70 золота, до 60 серебра, 60 80 редкоземельных элементов

экзотермических реакций, происходящих при окислении сульфидов, и большой объем отходящих газов с низким содержанием сернистого ангидрида (0,5-1%).

Получающийся при плавке жидкий штейн (в основном Cu2S и FeS) направляют в конверторную печь и через расплав продувают сжатый воздух. Конвертирование штейна протекает в две стадии. Сначала окисляется сульфид железа; для связывания оксидов железа в конвертер добавляют кварц. Образующийся конвертерный шлак вследствие повышенного содержания в нем меди (1,5-3%) возвращается в отражательные печи. Затем окисляется сульфид меди и образуется S02. Черновая медь, получающаяся при конвертировании, для извлечения сопутствующих металлов (Au, Ag, Se, Те, Bi и др.) и удаления вредных примесей направляется на рафинирование, сначала на огневое, а затем на электролитическое. Огневое рафинирование основано на большем, чем у меди, сродстве металлов-примесей к кислороду. Жидкая медь насыщается кислородом, при этом железо, цинк, кобальт и частично никель и другие примеси переходят в шлак, а сера удаляется с газами. После удаления шлака окисленную часть меди восстанавливают древесинными опилками, пылевидным углем, мазутом или обычным и конвертированным природным газом. Полученные отливки являются анодами.

Рис. 14.3. Принципиальная технологическая схема получения меди

Электролитическое рафинирование меди проводят в сернокислых растворах. В общем виде процесс электролиза описывается следующей электрохимической схемой: катодная основа (—) электролит (CuS04, H2S04, Н20, примеси, добавки) анодная медь (+).

Катоды наращивают на тонких медных листах, также получаемых электролизом в специальных матричных ваннах. Для получения плотных осадков в электролит вводят поверхностно-активные добавки (столярный клей, тиомочевину идр.). Получающаяся катодная медь после промывки направляется на переплавку.

Благородные металлы, селен, теллур и другие ценные спутники меди концентрируются в анодном шламе и направляются на специальную переработку. Никель накапливается в электролите и может быть по-

Рис. 14.4. Плавка в отражательной печи: 1 загрузка шихты; 2 направление потоков теплоизлучения от факела; 3 факел горящего топлива; 4 стекающий поверхностный слой расплавленной шихты; 5 легкая фракция расплава, обогащенная кварцем; б шихтовый откос; 7 тяжелая фракция расплава, обогащенная оксидами железа и сульфидами; 8 штейн

Рис. 14.5. Электроплавильная печь: 1 восстановление шлака коксом, 2 теплообмен и движение шлака, 3 подвод, распределение и преобразование энергии, 4

лучен в виде никелевого купороса (NiSO;) путем выведения части электролита на упаривание и кристаллизацию.

Наряд>’ с описанными пирометаллургическими методами применяются также гидрометаллургические методы получения меди, преимущественно из бедных окисленных и самородных руд. Эти методы основаны на селективном растворении медных минералов обычно в слабых растворах серной кислоты и аммиачных растворах. Из раствора медь осаждают железом (так называемая цементация меди) либо выделяют электролизом с нерастворимыми анодами.

К комплексному сырью, служащему источником для получения меди, относятся также сульфидные медно-никелевые руды, на которых в основном базируется производство никеля в России. Эти руды, наряд>’ с медью и никелем, содержат кобальт, селен, теллур и значительное количество металлов платиновой группы. Такое разнообразие ценных элементов требует организации комплексного их использования. К медно-никелевым рудам относятся прежде всего руды Норильского и Талнахского месторождений, а также месторождений Кольского полуострова.

Средний коэффициент использования сырья, поступающего на медеплавильные заводы, рассчитанный по извлекаемым компонентам, составляет 63,5%, а с учетом меди и серы в цинковых концентратах 64,4%. При обогащении руд он составляет 58,8%, а в металлургическом производстве 82,8%. При обогащении наибольший резерв повышения коэффициента использования сырья скрыт в пиритных концентратах, с которыми в настоящее время теряется большая часть благородных металлов, а также цветных, редких и рассеянных элементов. В них переходит 75 80% серы, 10 20% меди, 15- 20% цинка, до 70% золота, до 60% серебра, 60 80% редких и рассеянных элементов.

Из всего этого богатства на химических предприятиях, куда направляется далеко не вся масса пиритных концентратов, извлекают только серу в виде серной кислоты. Остальные компоненты остаются главным образом в огарке, который предприятия обычно направляют на получение цемента. Организация комплексной переработки пиритных концентратов с использованием всех ценных компонентов, в том числе оксидов железа, на предприятиях химической промышленности является актуальнейшей задачей.

Сложную задачу представляет переработка шлаков цветной металлургии, в которых также содержится много ценных компонентов, что не позволяет считать их отвальными. К сожалению, в массовом масштабе переработка шлаков медной плавки еще не внедрена, хотя подробно исследован ряд способов, например двухстадийный электролитический, цементационный, газоэлектротермический с использованием природного газа, восстановительный процесс в конверторе и др. Эти способы обеспечивают комплексную переработку шлаков с получением меднистого чугуна и стали, цинковых возгонов, минеральных удобрений, а из силикатной части строительных материалов.

Отметим, что получение шлаковых удобрений, в частности шлако- фосфата, сравнимого с суперфосфатом, очень важно.

В медеплавильном производстве образуется много пыли, степень улавливания которой зависит от совершенства применяемой аппаратуры пылеочистки. Состав пылей медеплавильного производства представлен в табл. 14.1.

Состав пылей и возгонов медеплавильного производства