Нанесение паяльной маски в домашних условиях

Состав и нанесение паяльной маски

Пайка на печатных платах сродни ювелирной работе. Проводить ее нужно очень аккуратно, так, чтобы поверхность не повреждалась. Нельзя допустить образование перемычек или мостиков, растекания или прилипания капель припоя, его неоднородного скопления.

Помочь провести работу с хорошим результатом может нанесение паяльной маски. По сути, имеется две главные функции составов: защитная и эстетическая. Красивая плата после обработки готова к высокоточной пайке. Припой будет попадать только в требуемые места будущих контактов.

Классы требований

Печатные платы сейчас используются повсеместно. Везде они играют ответственную роль, обеспечивая работу сложных электронных схем. Тем не менее, по результатам тестирования, оцениванию основных характеристик, в соответствии с ГОСТом выделяют два основных класса требований к паяльным маскам:

- для печатных плат приборов, компьютеров, не эксплуатируемых в критических военных ситуациях, выпускают продукцию класса Т;

- для применения в платах, используемых на оборонных объектах, применяют составы класса Н.

Полученные с помощью масок класса Н места пайки, гарантируют отсутствие кратковременных пауз в работе. Принадлежность к классу обязательно указывается производителем, должна быть учтена потребителем.

Способы нанесения

Защитные покрытия для печатных плат могут иметь разный состав, требуют нанесения по отличающимся технологиям. На этом признаке основана классификация паяльных масок.

Защитные покрытия для печатных плат могут иметь разный состав, требуют нанесения по отличающимся технологиям. На этом признаке основана классификация паяльных масок.

Слой на поверхности можно нанести двумя способами:

- трафаретами,

- фотолитографически.

Для печатания по трафаретам используют эпоксидные паяльные маски. Инициируют отверждение нагреванием или УФ облучением. Метод доступный, недорогой, но требует наличия сеткографических трафаретов. Точность нанесения паяльных масок оставляет желать лучшего.

Фотолитографический способ иначе называют фоторезистивным. Сейчас преимущественно применяются такие средства. Популярность объясняется возможностью создавать любые рисунки.

Фоторезистивные паяльные маски отличаются консистенцией, количеством компонентов. Средства с одним компонентам имеют однородный состав. Двухкомпонентные смеси доведены до гомогенного состояния при производстве.

Сухие и жидкие составы

Сухие паяльные маски обозначают аббревиатурой СПМ. Их выпускают в виде пленок различной толщины: от 50 мкм до 10 мкм.

Сухие паяльные маски обозначают аббревиатурой СПМ. Их выпускают в виде пленок различной толщины: от 50 мкм до 10 мкм.

Наносить СПМ непросто. Для этого требуется оборудование, выполняющее вакуумное ламинирование. Поверхность платы перед нанесением покрытия нужно тщательно очистить, иначе пленка не прилипнет хорошо.

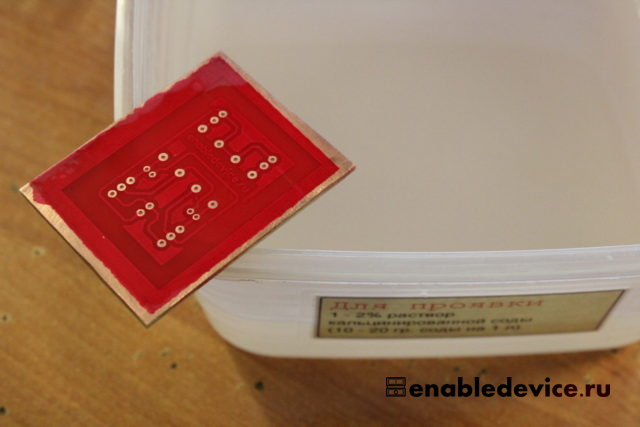

После вакуумирования плату следует экспонировать и проявить. Состав для проявления может иметь органическую или водно-щелочную природу. Часто для создания щелочной среды используют кальцинированную соду. Последней стадией является задубливание. Так называют обработку платы нагреванием или облучением УФ для окончательного формирования слоя.

Жидкие паяльные маски обозначаются сокращением ЖПМ. Наносят их одним из двух способов.

Жидкие паяльные маски обозначаются сокращением ЖПМ. Наносят их одним из двух способов.

При работе над мелкими сериями печатных плат используют трафаретное нанесение.

В процессе выпуска больших серий продукции паяльные маски наносят с помощью специального оборудования, создающего ниспадающий ламинарный «занавес». Затем проводят экспонирование, проявление и задубливание обработанной платы.

С помощью ЖПМ и трафаретом паяльную маску можно нанести в домашних условиях своими руками. Все операции вполне доступны и регулярно выполняются мастерами и любителями.

Пайка с самым маленьким шагом становится реальным делом. Печатная плата, предварительно защищенная маской, сможет работать долго и надежно.

В интернет-магазинах продают однокомпонентные маски, которые застывают при облучении УФ лампами. Обработка плат происходит так. По центру и бокам наносят небольшое количество жидкого паяльного состава.

Придавливают прозрачной твердой пленкой (лавсановой или другой) и растирают ластиком или придавливают толстым стеклом.

Паста под пленкой должна равномерно распределиться тонким слоем, приобретя светлый оттенок (обычно светло-зеленый). После этого аккуратно накладывают шаблон.

Просвечивают ультрафиолетом 40 минут, снимают шаблон и засвечивают еще час. Нюансы нанесения могут отличаться, но в целом смысл состоит в том, чтобы паста равномерно распределилась и застыла.

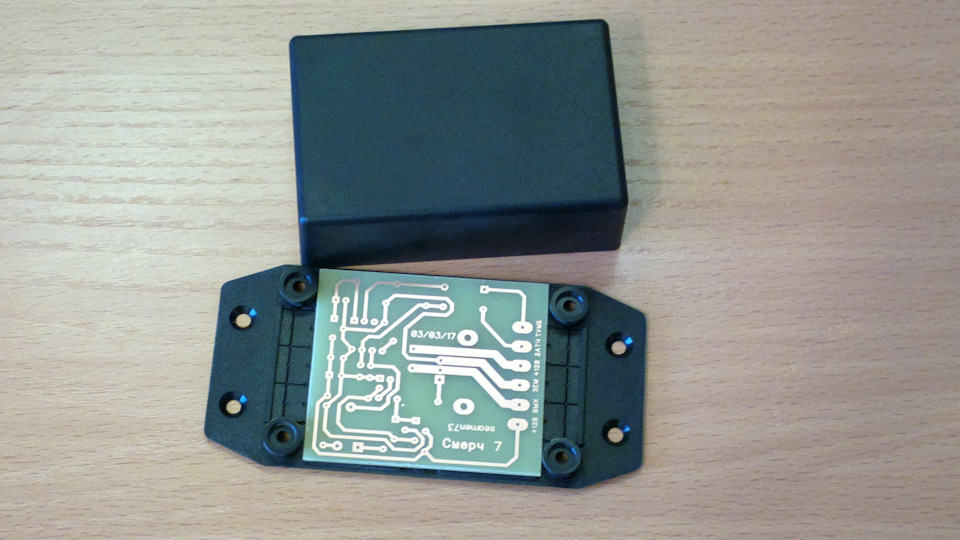

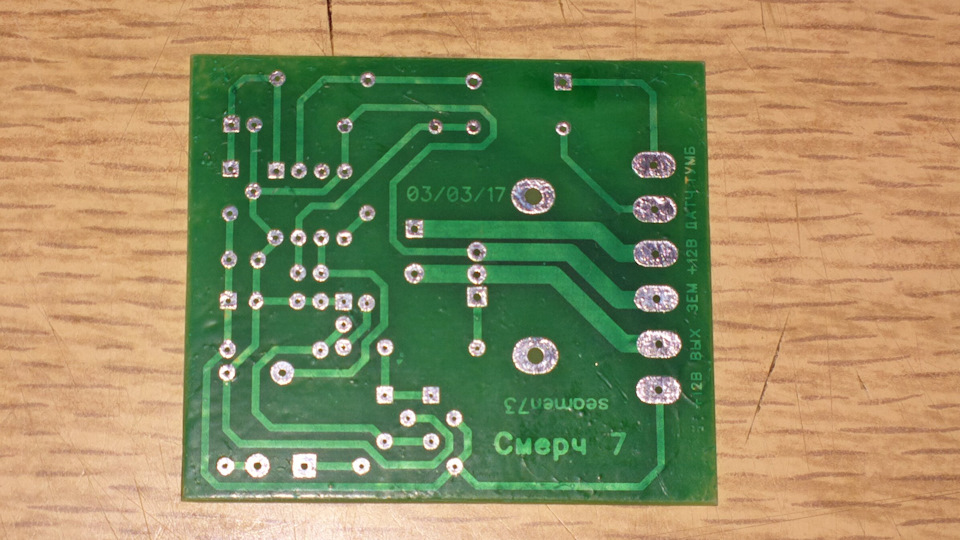

seamen73 › Блог › Паяльная маска, это просто

Пора повысить уровень качества изготавливаемых мною печатных плат.

После нескольких попыток использования ЛУТ я сразу перешёл на изготовление печатных плат фоторезистом.

Так как фоторезист позволяет сделать такое, что с ЛУТом это недостижимо. В своей статье я не буду повествовать как делать платы фоторезистом, а сразу перейду к нанесению паяльной маски.

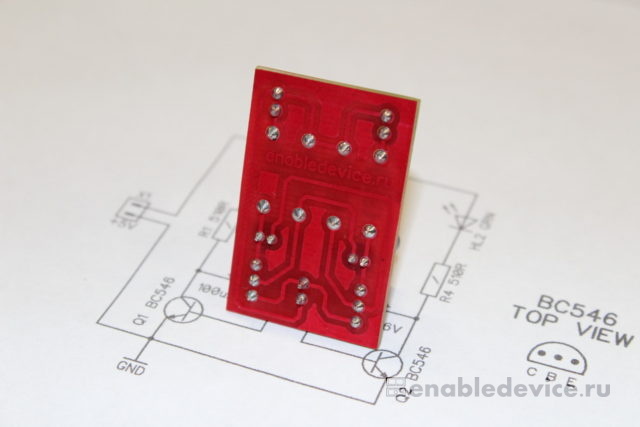

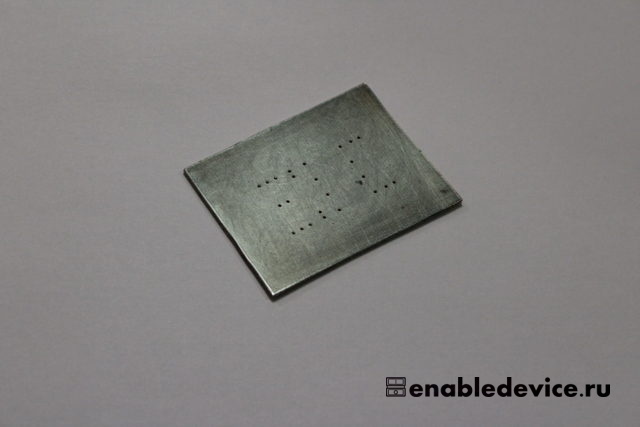

Сначала делаю два фотошаблона один с дорожками и другой с контактами.

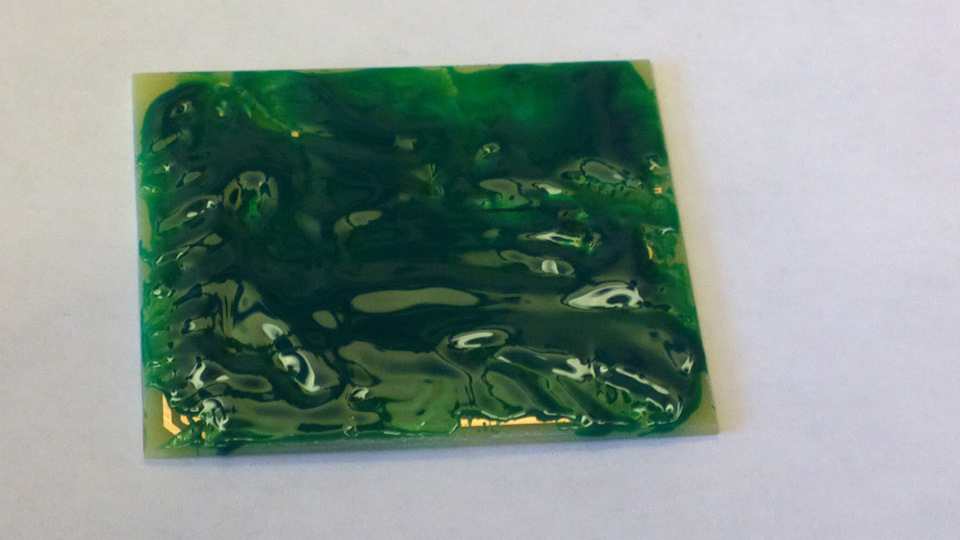

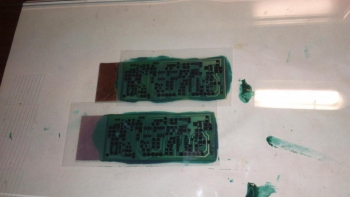

Далее уже на вытравленную и подогнанную печатную плату наносим паяльную маску.

Чтобы не пачкаться смешиваю пасту прямо на платке зубочисткой в пропорции 3 части резиста и одна часть отвердителя.

Тщательно всё перемешиваю и равномерно распределяю по платке.

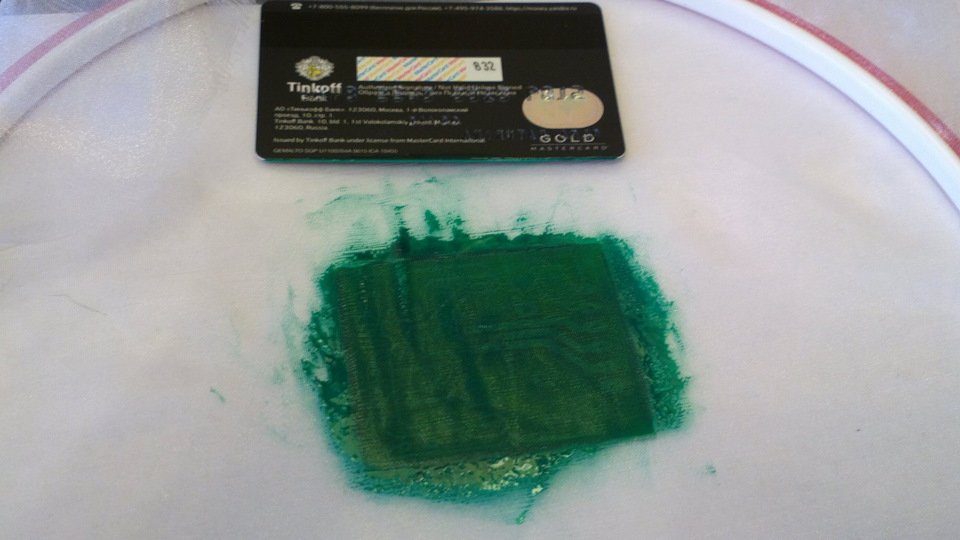

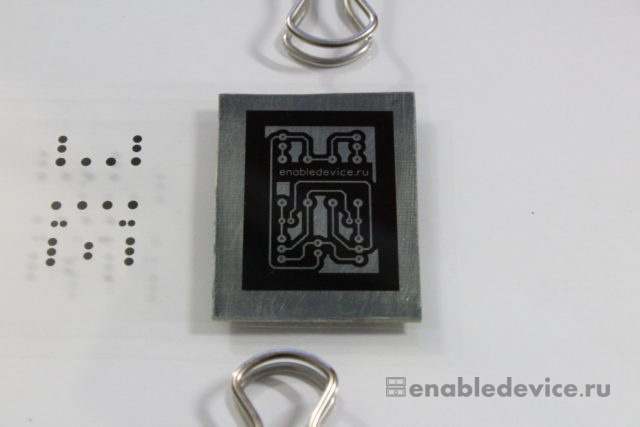

Естественно так не оставляем. Нам понадобится трафарет. В качестве него отлично подойдёт кусок органзы натянутый на пяльцы. Конечно лучше специальный трафарет, заказал уже едит. Накрываем платку органзой и с помощью пластиковой карточки равномерно распределяем по платке.

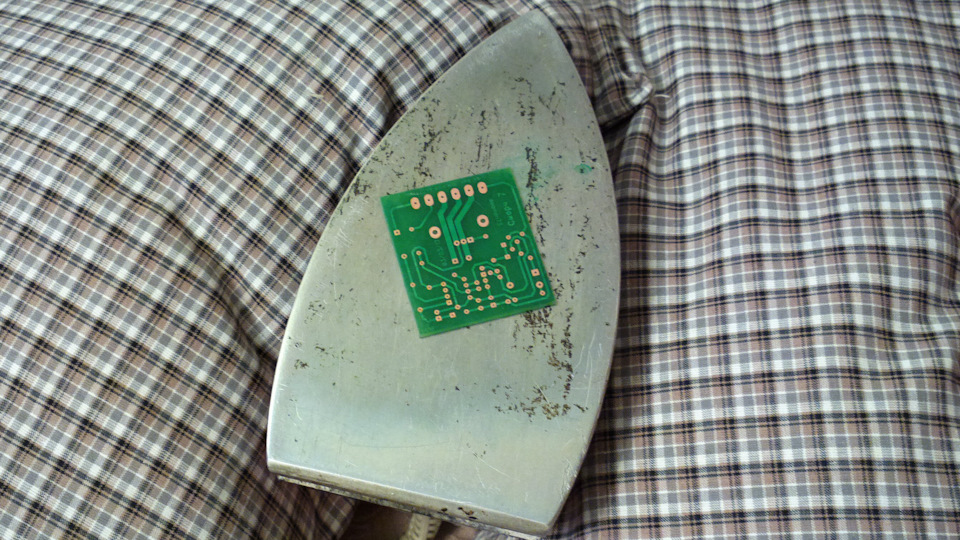

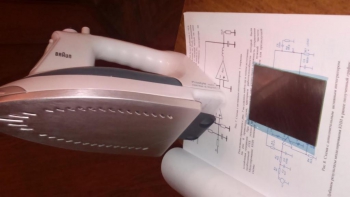

После, нашу платку несём в тёмное место, в ванную комнату и даём полежать в темноте на росной поверхноти минут 20. Паяльная маска равномерно растечётся по платке. Потом подсушиваем плату на утюге ставлю на «1». Тут фото я не сделал как сушу на утюге. Сушим при температуре до 85 до тех пор пока плата не перестанет липнуть. Тут главное не перекалить, перекалите плата не проявится.

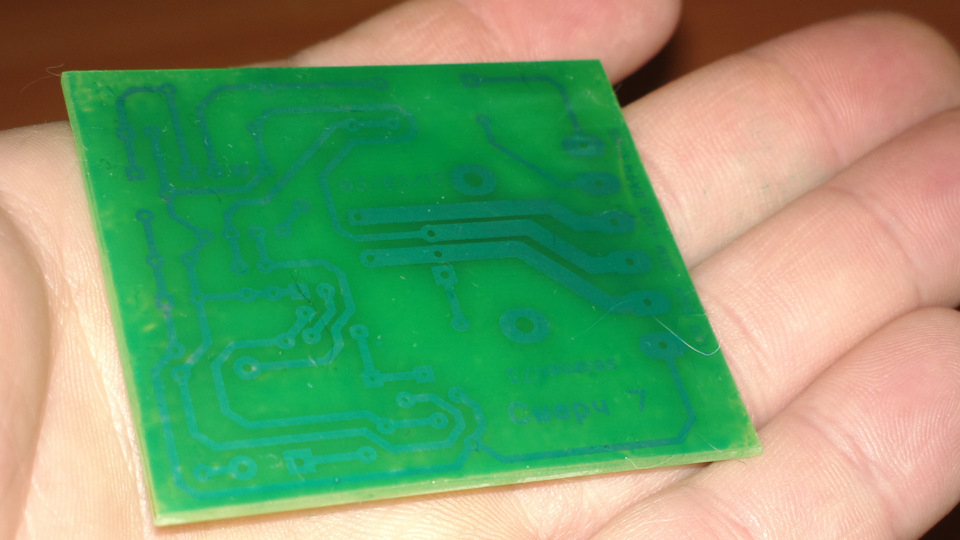

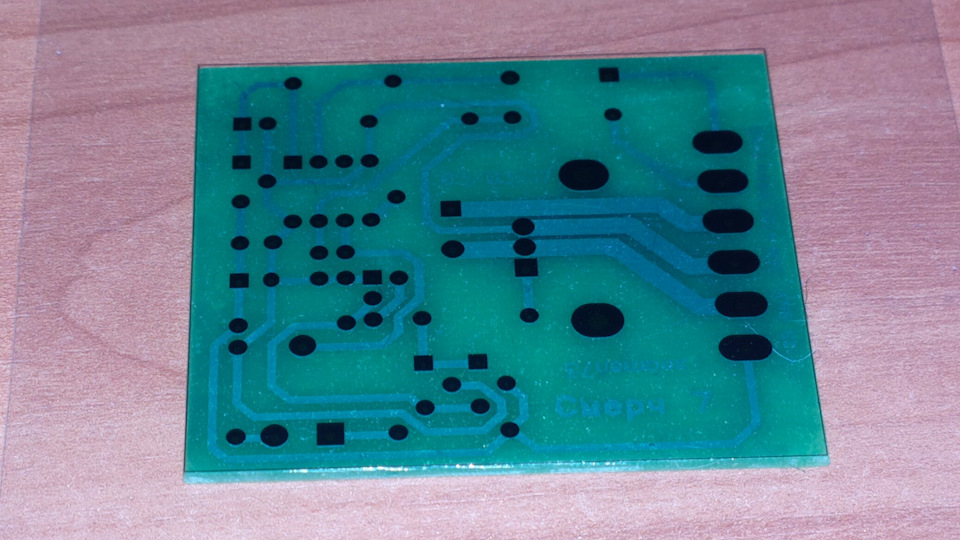

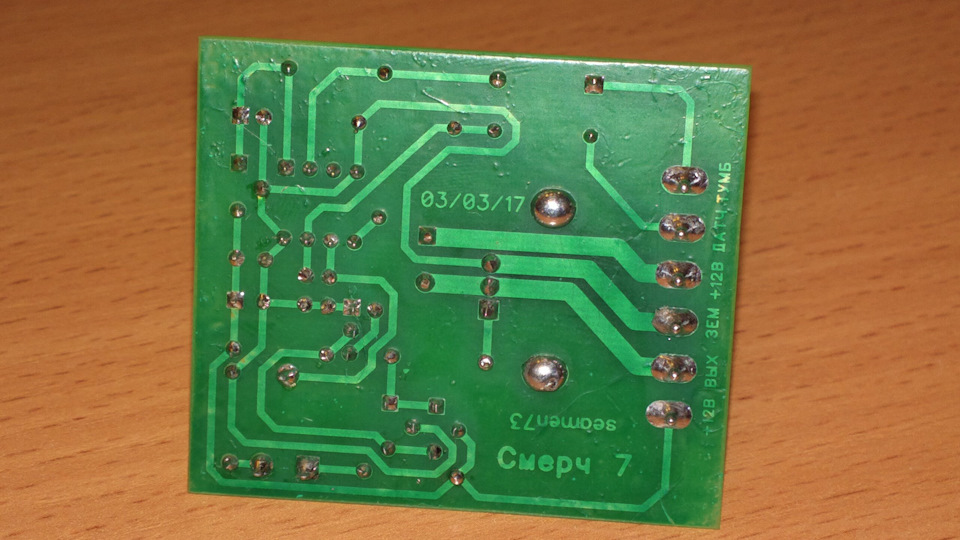

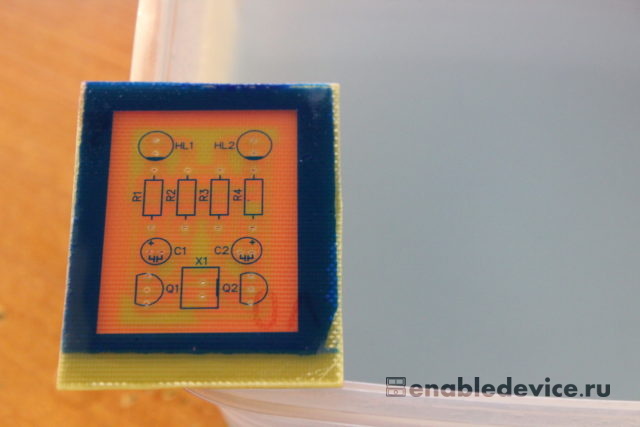

Итог, равномерный зелёный слой слегка просвечивающие дорожки.

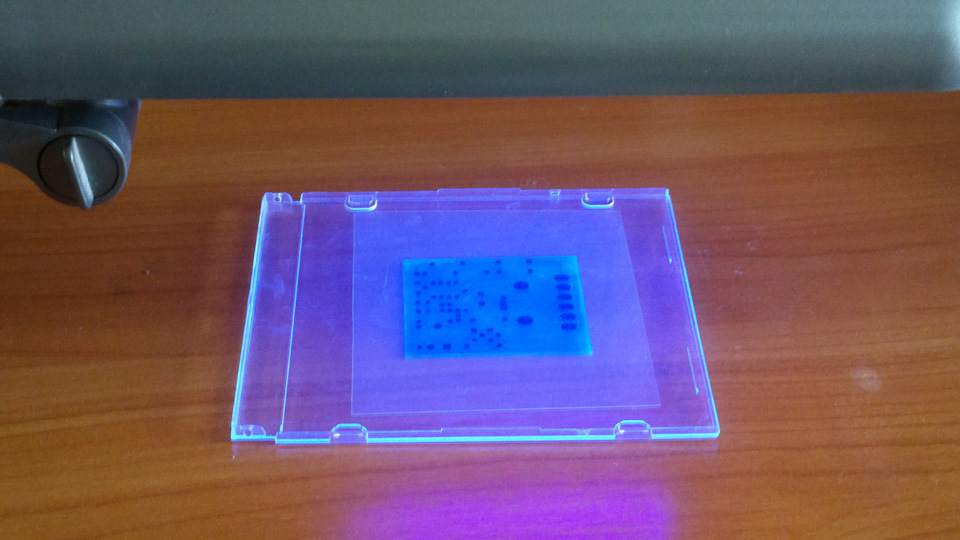

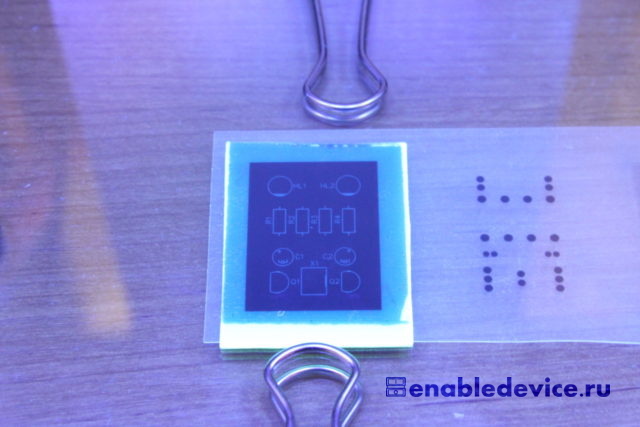

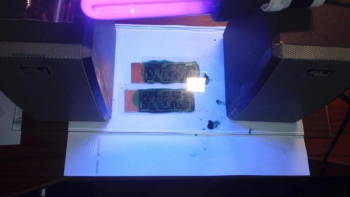

Дальше накладываем фотошаблон контактных площадок.

И засвечиваем маску ультрафиолетовой лампой. Время засветки может быть от 10 до 20 минут.

После засветки, вы не увидите никаких изменений как это бывает с фоторезистом.

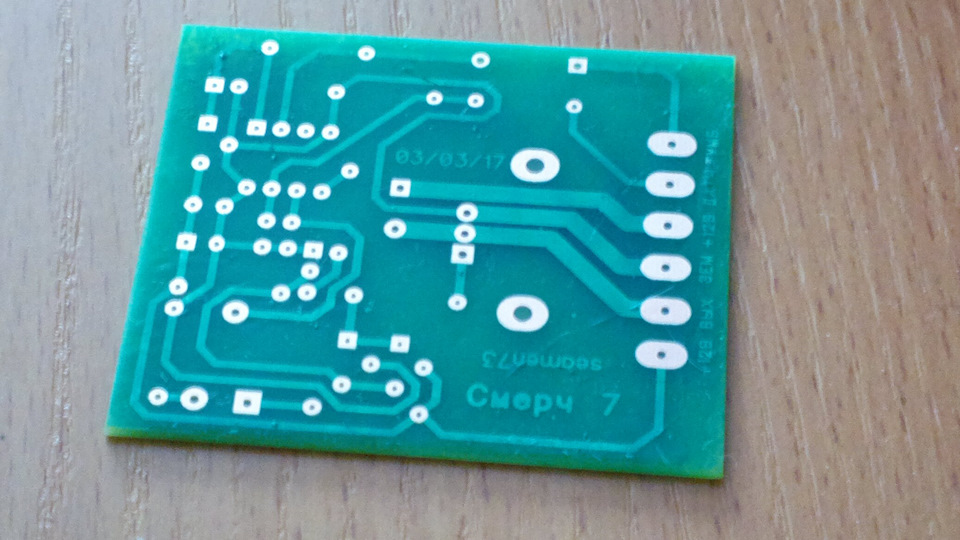

Проявляем нашу платку в растворе гидроксида натрия.

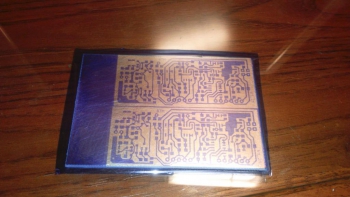

И вот оно чудо контактные площадки оголились.

И для закрепления сушим платку на утюге, но теперь ставим утюг на «2» температура 150 на минут так 45. Внимание плата не должна дымить. Если дымит значит высокая температура.

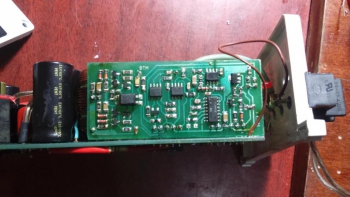

Следующий этап, это лужение контактных площадок сплавом Розе.

Теперь засверливаем плату и всё готово.

Конечно качество моей платки далеко от фабричной, не хватает нанесённой маркировки, это уже будет следующий раз. Для радиолюбительских поделок очень даже ничего.

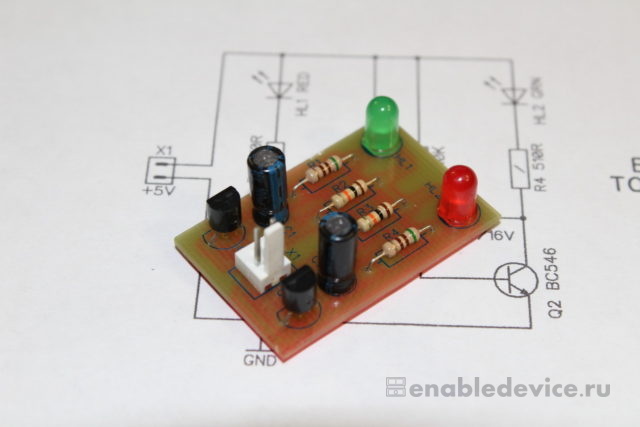

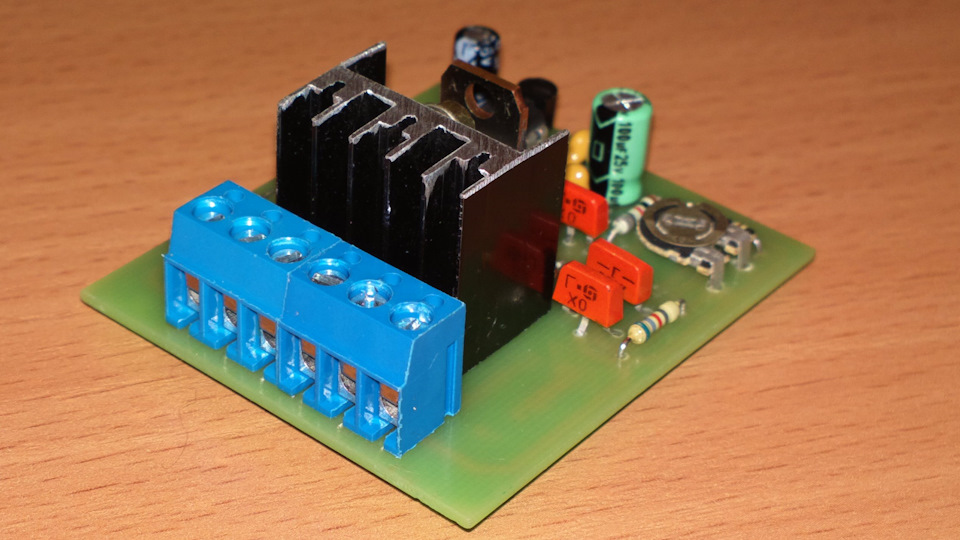

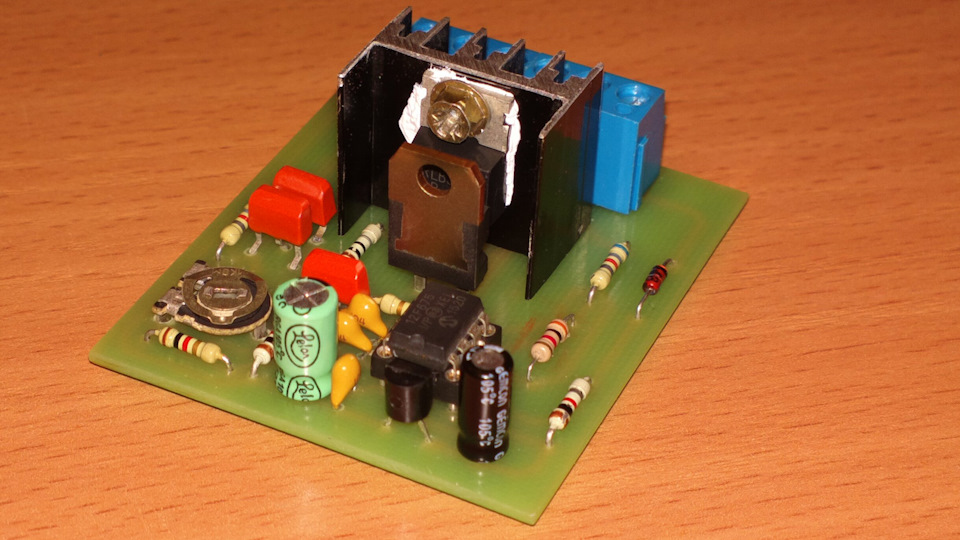

И вот конечный результат.

Готовое устройство контроллер вентилятора охлаждения Смерч7.

Вот и всё на этом.

Всем всего самого хорошего и удачи на дорогах.

Путь от схемы до устройства. Часть 6: паяльная маска и шелкография

Если попытаться визуально сравнить нашу плату из пятой части с любой заводской платой, то в глаза сразу бросится основное отличие: практически на всех заводских платах дорожки покрыты каким-то защитным слоем, снаружи остаются только контактные площадки. Этот слой может быть зеленым, красным, синим, а иногда даже черным или белым. Так что же это такое, и зачем оно нужно?

Это покрытие именуется паяльной маской, и призвано защитить дорожки от окислов, случайных замыканий и перегрева текстолита при монтаже элементов. В добавок к этому производить монтаж элементов на плате покрытой паяльной маской намного комфортнее: припой не растягивается по дорожкам. Если же детали запаиваются феном, то это тем более актуально. Да и выглядит плата с маской гораздо привлекательнее.

На данный момент радиолюбителю доступны три вида паяльной маски:

-

Однокомпонентная (с UV отверждением). Двухкомпонентная. Сухая пленочная.

Однокомпонентная маска предлагаемая нашими маленькими китайскими друзьями на деле все же является ремонтной краской. Например, ей очень удобно замазать место восстановления дорожек. Нет, как маску ее тоже используют, в этом случае не нужна печь (а УФ лампы нужны в любом случае), но по прочности она все же проигрывает двухкомпонентной. Существует и настоящая однокомпонентная паяльная маска, но встречается она гораздо реже.

Пленочная маска очень похожа на фоторезист и по виду, и по принципу работы с ней. Да-да, из фоторезиста тоже можно сделать защитное покрытие, но на деле это лишь подобие, которое не обладает ни химической ни механической прочностью. Она так же довольно редко встречается, довольно дорого стоит, и главное, для полноценной работы необходим вакуумный ламинатор (для полноценного прилегания маски к поверхности платы).

Наиболее оптимальным по соотношению цена/качество является двухкомпонентная паяльная маска. Существует возможность приобрести ее на развес, что делает маску еще более доступной.

Магазины и продавцы, услугами которых я пользуюсь.

| Интернет-магазин «Все для печатных плат» | Здесь неоднократно приобреталась паяльная маска, трафаретная сетка (и клей для нее), ракельная резина, твердосплавные сверла. Здесь же приобретается фоторезист. К магазину нет никаких претензий, все упаковано отлично. |

| Максим (ник: smacorp) с сайта РадиоКот. | Отличный продавец, и просто приятный в общении человек. Здесь приобретается жидкое олово для химического лужения и паяльная маска. Все это отличного качества. Ссылка на тему форума. |

Да, нанесение паяльной маски делает процесс изготовления платы еще более трудоемким, затратным по времени и требует новых инструментов и материалов. Но ведь настоящий радиолюбитель и не должен стоять на месте, приобретение новых навыков и знаний, это всегда хорошо.

Как обычно, разделим процесс изготовления платы на этапы:

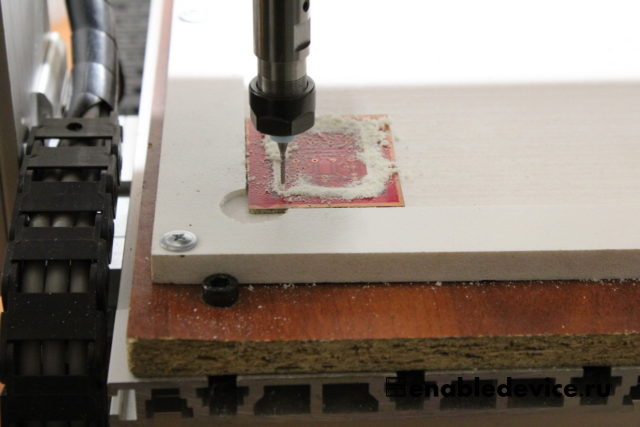

Сверление заготовки, нанесение фоторезиста, экспонирование, проявка, травление. Все эти этапы мы рассмотрели ранее. Возможно кого-то и удивит тот факт, что первым этапом идет сверление, обычно мы это делали почти в самом конце, но в данном случае отверстия сверлит станок ЧПУ, и порядок будет именно такой. О подготовке файлов для станка и изготовлении платы с его помощью мы еще поговорим, а пока воспримем это как данность.

Просверленная заготовка, с нанесенным фоторезистом.

Просверленная заготовка, с нанесенным фоторезистом. Заготовка перед экспонированием дорожек.

Заготовка перед экспонированием дорожек.

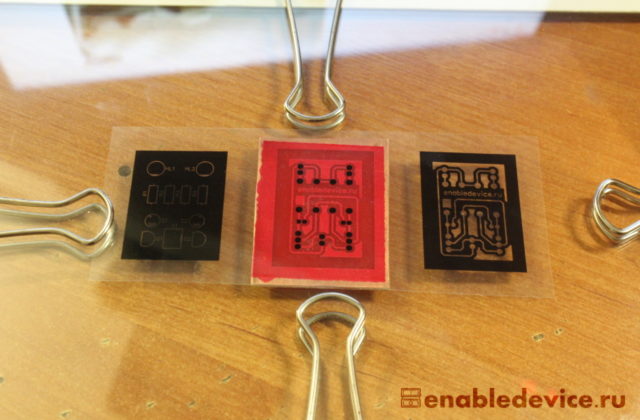

На второй фотографии можно заметить, что рядом с шаблоном дорожек есть еще один шаблон (на самом деле он там не один). Это и есть шаблон для паяльной маски. По принципу работы с ней, маска мало чем отличается от фоторезиста. Это точно такой же светочувствительный материал, с небольшими отличиями: он состоит из двух компонентов и он жидкий.

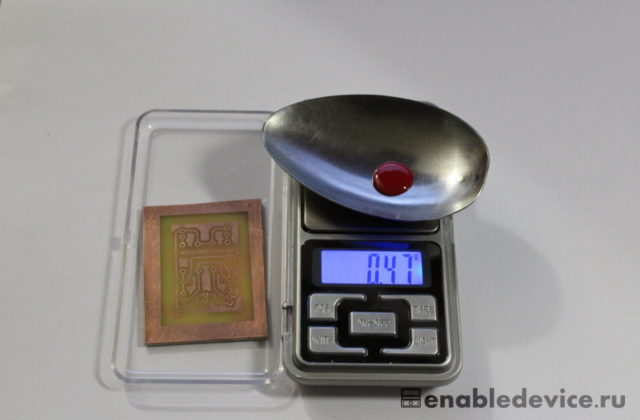

Смешивание маски. Перед нанесением маски композит и отвердитель смешиваются в определенной пропорции, например, для маски FSR-8000 — 3:1.Композит имеет цвет покрытия, а отвердитель белый.

Ситуация, когда при нанесении не хватило маски, очень удручающе действует на психику, а значит необходимо рассчитать ее количество. На деле тут все просто: на 1 квадратный дециметр платы (10*10 см) с запасом хватает 2 грамм маски. Конечно тут все зависит от консистенции и способа нанесения, я же говорю о ситуации, когда маска ни чем не разбавлена (достаточно густая), и наносится через специальную сетку при помощи ракеля. Да, совсем небольшой расход.

Например, наша заготовка размером 6,5 см на 4,5 см. Считаем площадь в дециметрах: (6,5 см * 4,5 см) / 100 = 0,2925 дм². Считаем что 0,3 дм², в нашем случае лучше округлить в большую сторону. Считаем количество маски: 0,3 дм² * 2 гр. = 0,6 гр. Это количество готовой маски. Так как мешаем в пропорции 3 к 1, то 0,6 гр. / 4 части = 0,15 грамм — вес одной части. Значит 3 части композита имеют вес 0,45 грамм, а одна часть отвердителя — 0,15 грамм. Мешаем.

Нет ничего страшного в том, что композита на сотые доли грамма больше чем положено. Но если речь идет о ситуации когда чего-то больше, то очень желательно, чтобы это был именно композит а не отвердитель. Опять же, на сотые доли, не более того, пропорции нужно соблюдать. Далее очень тщательно перемешиваем маску, и оставляем на несколько минут. А пока подготовим сетку.

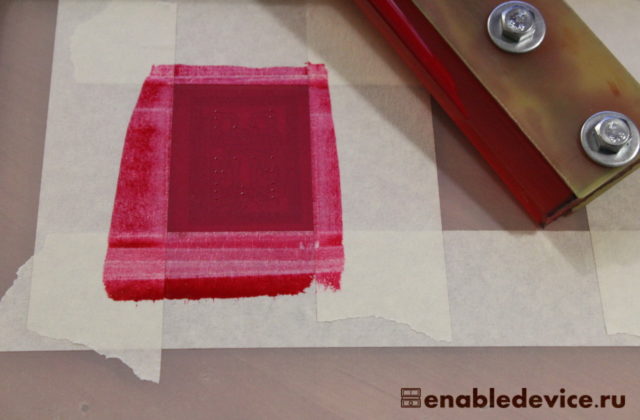

Нанесение паяльной маски. К нанесению маски можно предъявить два требования: слой должен быть тонким и обязательно равномерным. Можно конечно попытаться справиться и подручными средствами (тут обычно в ход идут валики для краски, шпатели для заделки швов и прочий садовый инвентарь), но все же единственно правильным способом будет являться нанесение через трафаретную сетку.

Трафаретная сетка — материал, прекрасно подходящий для нанесения маски. Я пользуюсь сетками марки LM-PRINT (ссылка на магазин есть в таблице выше). В маркировке сетки через дробь указано количество нитей на см и диаметр нитей в мкм. Например, LM-PRINT PES 61/60 PW — 61 нить на см, диаметр нитей 60 мкм. Чем меньше количество нитей, тем толще маска на поверхности платы. И наоборот.

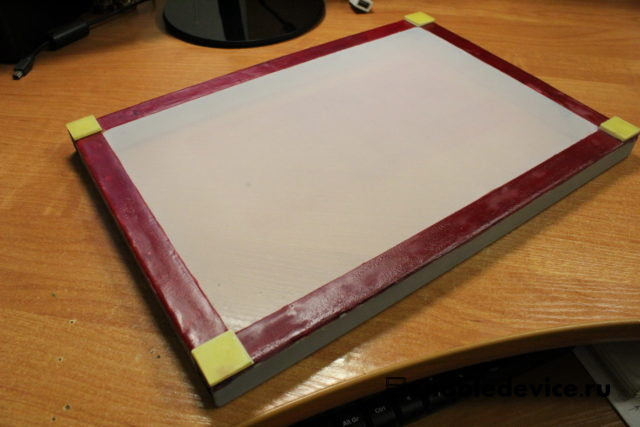

Для сетки в продаже можно найти специальные рамы, на которые эта сетка натягивается. В моем же случае это обычная профильная труба 18 мм. Клей для сетки специальный, приобретается там же где и сетка. О натяжке сетки можно почитать здесь. Стойки по углам сетки приподнимают ее над заготовкой на 3 мм.

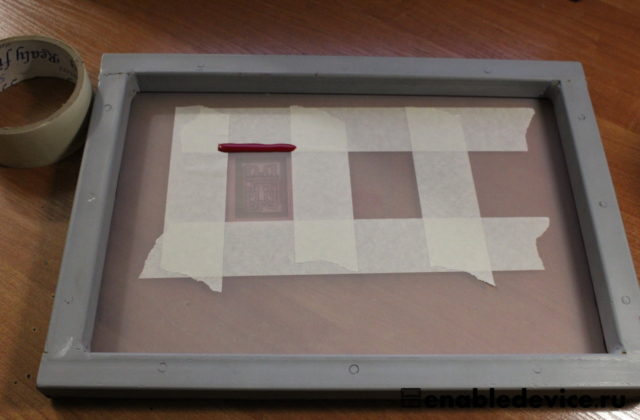

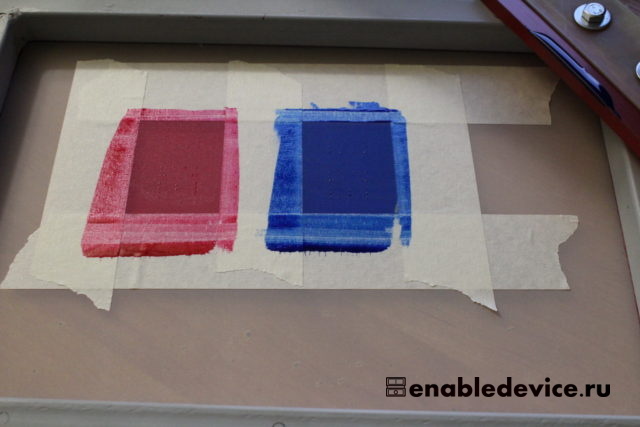

Периметр заготовки проклеивается на сетке малярным скотчем. Подготовим сразу два окна: для маски и шелкографии. Ракельная резина тоже специальная, и приобретена там же где и сетка.

Подготовленная маска наносится равномерным слоем на одну из сторон платы. После чего одним уверенным движением протягивается вдоль заготовки ребром ракеля, расположенного под углом. Главное, не останавливаться при нанесении. Конечно здесь нужен опыт, и со временем результат будет только лучше. А для тренировки можно использовать зубную пасту, например.

Сушка паяльной маски. Очень ответственный этап. Заготовка платы при изготовлении паяльной маски успевает побывать в печи два раза. Первый раз для предварительной сушки, а второй — для окончательного отверждения. И различие только одно — температура. Если сушка выполняется при температуре 75°С, то дубление при 145-155°С. Догадываетесь что будет, если превысить температуру предварительной сушки? Да, маска окончательно затвердеет, и никакими проявочными растворами смыть ее будет невозможно. Мы получим плату с красивой и ровной маской, которая совершенно не годится для пайки, так как слой маски сплошной. Ее останется только выбросить, а это весь цикл от нанесения фоторезиста и до готовой, по-сути, платы. Обидно? Разумеется. Потому к сушке относимся очень внимательно. Конечно лучше поручить такую задачу предназначенным для этого агрегатам. У меня для этого имеется печь, с установленным в нее ПИД-регулятором. Предварительная сушка обычно занимает 30-55 минут. Главное, маска после сушки не должна липнуть. При чем пока она горячая, такой эффект может быть, но при остывании он должен исчезнуть.

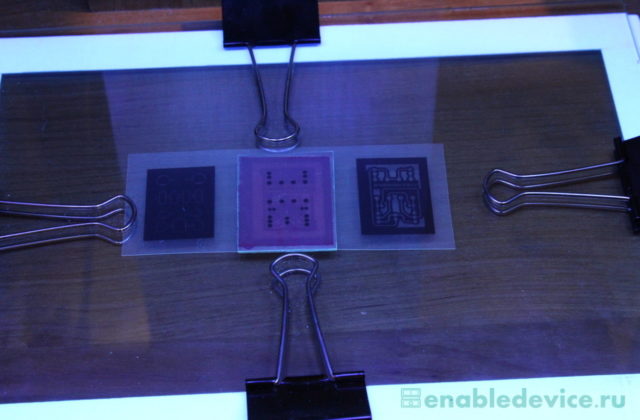

Экспонирование паяльной маски. Отличается от фоторезиста лишь временем экспонирования, в остальном все точно так же. Маска негативная (как и фоторезист, полимеризуется то, что было засвечено), значит закрываем только контактные площадки. Далее экспонируем.

Проявка паяльной маски. Опять же, все как с фоторезистом. Даже раствор тот же, потому после проявки фоторезиста его не выливаем, а используем дальше. И даже после проявки маски он пригодится, им мы проявим шелкографию и отмоем сетку от маски. Хочу вот на что обратить внимание: если маска глянцевая, то при проявке этот глянец легко повредить, потому в идеале к поверхности платы вообще нельзя прикасаться. Впрочем, если все сделано правильно, то маска проявляется очень легко.

Нанесение шелкографии. В принципе, нанесение обозначений элементов на плате это не самая необходимая вещь. Если без паяльной маски в некоторых случаях совсем тоскливо, то обозначение элементов это просто удобство при сборке устройства. Так что нанесем и маркировку. Для этого используется та же самая маска, только выберем синий цвет.

У нас маркировка с обратной стороны, потому допустимо нанесение без сушки. Точно так же замешиваем синюю маску и наносим ее на обратную сторону платы.

Сушка шелкографии. В печь на 45 минут при температуре 75°С.

Экспонирование шелкографии. Нам нужно только обозначение элементов, а значит шаблон используем негативный.

Проявка шелкографии.

Окончательная сушка. Выполняется при температуре 145-155°С в течении 50-80 минут. При этой температуре маска обретает окончательную прочность.

Пока сушится плата можно отмыть сетку от маски. С этим легко справляется проявочный раствор кальцинированной соды и посудная губка.

Обрезка платы. Конечно вовсе не обязательно делать это при помощи станка, но раз уж он сверлил отверстия, то и по контуру пусть вырезает тоже он.

Лужение. Здесь так же есть одна особенность: после печи медь на контактных площадках окислена, и лудить ее не так просто. Но исправляется это очень легко, достаточно на минуту опустить плату в воду, в которую добавлена лимонная кислота. Мы же ее используем для травления, так что это не проблема. Достаточно пол чайной ложки на пол стакана воды, и медь станет чистой и блестящей.

Мы можем залудить плату и при помощи паяльника, но есть еще один способ — жидкое олово для химического лужения. Вообще у меня имеется не очень радостный опыт по использованию олова, приобретенного в магазине. Но к счастью самодельный раствор от Максима с РадиоКота (ссылка есть в таблице в самом начале статьи) не идет ни в какое сравнение. Достаточно закинуть плату в раствор, и через несколько секунд площадки покрыты тонким слоем олова.

Технология изготовления ПП с маской

На форуме часто спрашивают, как я делаю ПП с маской. Так как инструкция, по которой я начинал, далека от идеала, я решил выложить свое представление этого процесса.

Во первых скажу, что я, как и многие, начинал с ЛУТ. Метод, для начала, годный, но не более. Потом пробовал использовать фоторезистивный спрей. Результаты, в общем, были удовлетворительными, но технологические ограничения сильно осложняли жизнь. Минусы фоторезиста позитив 20:

- сложность нанесения

- чувствительность к видимому спектру освещения

- необходимость точного соблюдения времени выдержки при засвечивании

- необходимость точной концентрации раствора проявителя

- сложность хранения не проявленных плат

- быстрая деградация параметров фоторезистивного слоя

После опыта с фоторезистом в виде спрея я перешел на готовые платы, (тот же производитель) с уже нанесенным покрытием. Но, видимо, из-за низкого спроса и высокой цены такой продукции, очень часто продавцы отпускали товар с истекшим соком хранения, в итоге масса испорченных плат.

К счастью, я нашел свой способ изготовления. Это не реклама, а просто рекомендация.

Использую пленку ламинат PHOTEC 6300. Кроме того с последнего времени я почти всегда наношу и маску. Использую такую — Solder Mask KSM-180GH1 UV curable (Green)

Дальше я опишу метод работы с материалами

Все как обычно. Прорезаю ножом для гипсакортона и отламываю нужный размер заготовки. На фото видны остатки испорченного фоточувствительного лака. После отламывания срезаю кромки платы тем же ножом как циклиной.

Сразу же отрезаю по размеру ламинат, все работы провожу под ярким освещением. 30 минутное нахождение под настольной лампой G23 11W не засвечивает материал. (с 1 м)

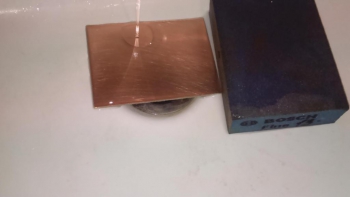

Далее работу провожу в ванной комнате, прямо в раковине умывальника:

Для очистки и ошкуривания платы использую aбразивную губку c надписью BOSCH fine купленную в строительном магазине. После очистки плату оставляю под струей воды.

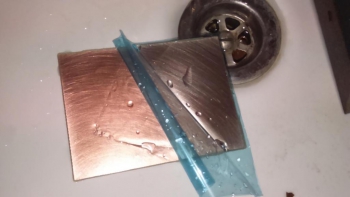

Снимаю с ламината в углу участок нижней защитной пленки и прикладываю его к плате прямо в воде, по ходу приклеивания смачиваю тонкой струйкой и постепенно отрываю всю нижнюю пленку. Если во время приклеивания сильно не прижимать ламинат к плате, то по окончанию он свободно перемещается по плате.

Примечание: Верхняя пленка до нанесения не отрывается, перепутать невозможно. Все работы с ламинатом нужно проводить в холодной воде, до 20С. От теплой воды ламинат приобретает излишнюю липкость.

После этого получаем такую плату:

Резиновым шпателем или, например, банковской картой аккуратно выгоняем лишнюю воду от центра к краям. Давить и стараться слишком быстро выгнать всё не нужно. У меня это занимает 1 минуту.

Далее, для качественного приклеивания использую утюг, ставлю на 50- 70% мощность, плату вставляю в середину журнала или книжки. В данном случае (фото снизу) проглаживаю через 5 страниц А4 стандартной плотности. Плата не должна нагреваться выше 50-60С, иначе ламинат «потечет». Поэтому же чрезмерно давить на утюг тоже не стоит, по углам могут возникнуть дефекты. Времени занимает до 2 минут. Стоит сказать, что если у ламината слишком большие выпуски, он может приклеятся к бумаге, но это не страшно. После приклеивания утюгом можно легко обрезать лишний ламинат строительным ножом. Небольшие выступы все же лучше оставить, так как за них потом удобно удалять верхнюю защитную пленку

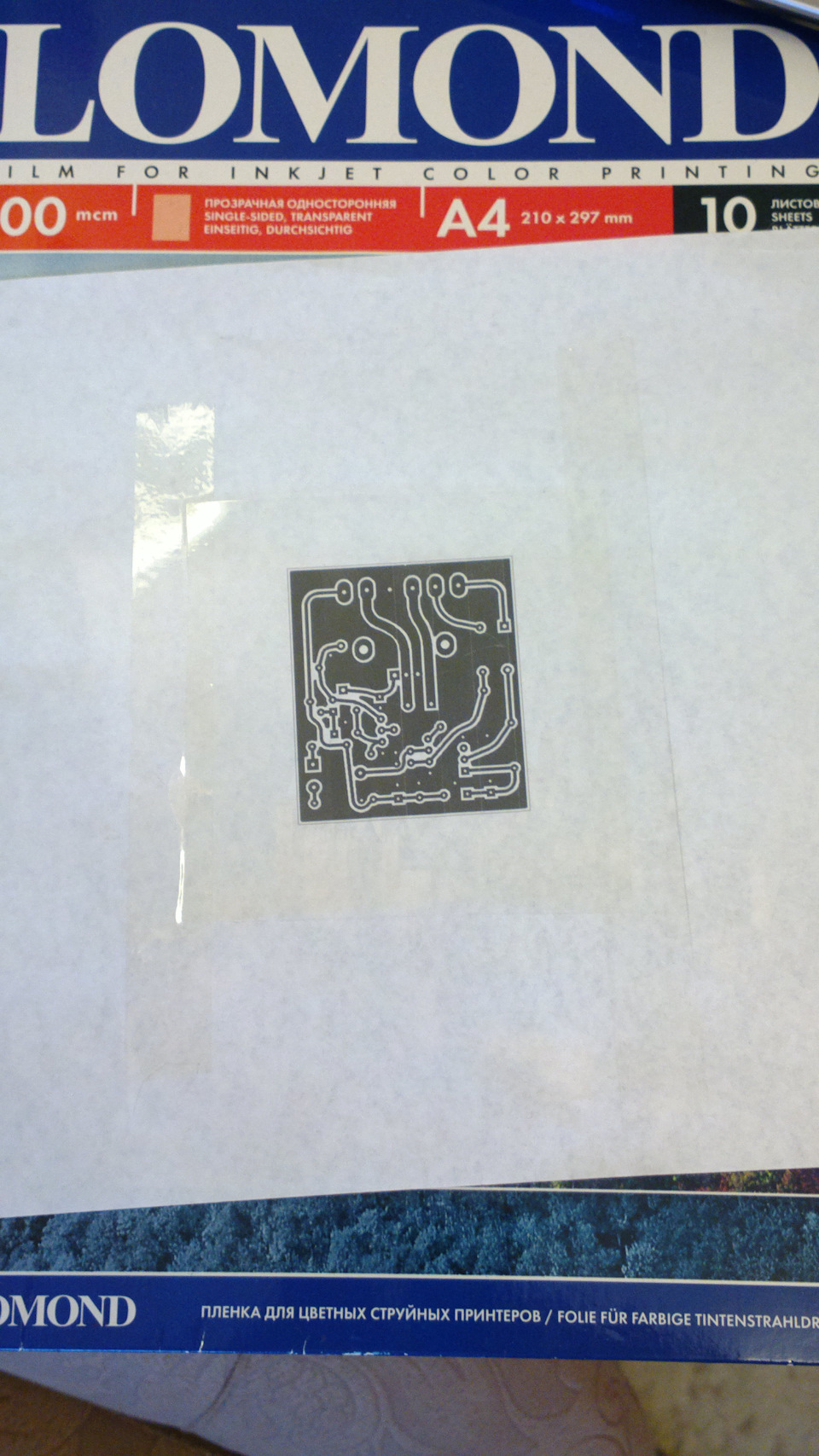

Далее нужно приготовить фотошаблон

Я делаю его на фотопринтере epson t50. Использую пленку для струйной цветной печати, лучше всего lomond или xerox. Печатаю из layout, естественно в негативе, дополнительно включаю рамку. Фотошаблон немного просвечивается, на результаты это не влияет! Печать, как обычно, зеркальная, потому во время засветки шаблон нужно уложить стороной печати к плате.

Для засветки использую ламу DELUX 21W под цоколь E27. Плату ложу на стол, сверху прижимаю стеклом толшиной 8мм купленным как туалетная полочка в строительном магазине. Расстояние от лампы до платы 15-25 см. Время выдержки 1,5-3 мин. Обычно 2 минуты без предварительного прогрева лампы. Честно говоря, в последнее время даже не засекаю время.

Некоторая сложность есть в снятии верхнего защитного слоя ламината. По ощущениям он похож на полиэтилен. Так как плата совсем «свежая» держится верхний слой так же, а может и лучше, чем сам ламинат к плате, потому тут можно легко все испортить.

Либо нужно поставить плату на отстой на сутки. Но так как это не очень удобно, я придумал такой способ. Ложу плату на 1 минуту в морозилку (-18С) за это время сама плата не охлаждается полностью, а выпуски ламината стают хрупкими. Передерживать категорически нельзя. После охлаждения верхний слой элементарно снимается.

Для проявления использую какой-то местный аналог «крота» (жидкость для прочистки труб). Концентрация по сути не имеет значения, на глаз наливаю холодной(!) воды около 100-150 грм и 3-5 грамма крота (не полную крышечку). Опускаю плату на 1минуту в расствор, потом достаю и под струйкой холодной воды пальцем аккуратно протираю. Во время этого почти все не засвеченные области очищаются, остается тонкий малозаметный слой. Повторяю процесс до нужного результата. Потом травлю в подогретом растворе хлорного железа.

После травления удаляю остатки ламината тем же «кротом» с водой 1 к 1 за 7-10 минут.

После этого плату нужно тщательно высушить. Я подогреваю ее феном.

Далее нужно приготовить шаблон маски. Печатать нужно в зависимости от типа пленки. Мне попадалась пленка, которая не вступала во взаимодействие с лаком маски, тогда можно печатать шаблон в зеркальном отражении (по дефолту в layout). Пленка lomond, к сожалению, не из этого числа, потому маска немного хуже получается. На ней приходится печатать на «верхней стороне»

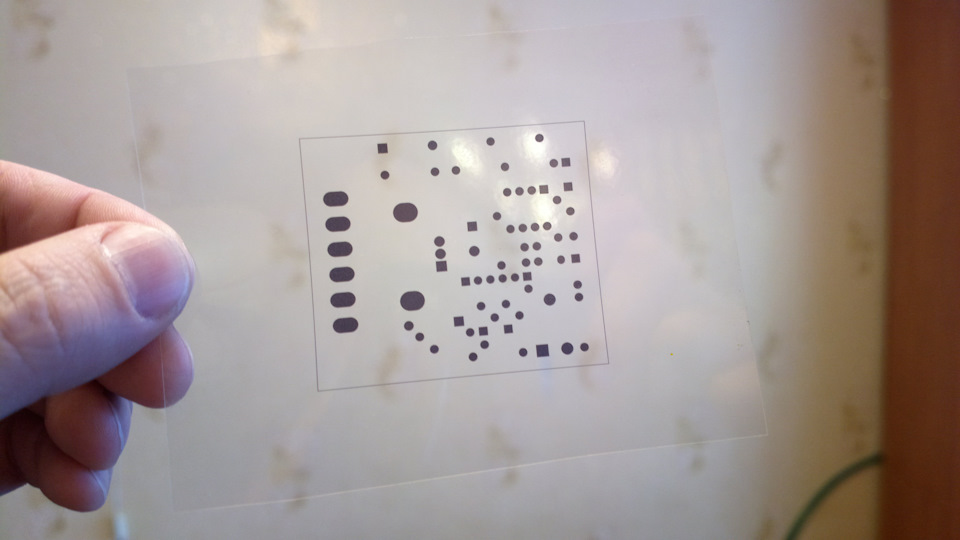

На плату в центре наношу массу лака маски, нужно совсем чуть-чуть. Сверху ставлю пленку с фотошаблоном. Шпателем выгоняю воздух и равномерно распределяю лак по плате. Нужно сделать слой как можно более тонким, иначе могут появиться дефекты. Скорее всего, после шпателя останутся локальные более светлые и более темные участки (пятна). Накрываем плату тем же 8мм стеклом и ставим груз (я давлю рукой весом тела) около 30 сек, так слой становится однородным (при условии, что текстолит ровный, конечно)

После этого повторно совмещаю плату и фотошаблон. Удобно это делать по надписям на плате.

Засветка 5-6 минут без прогрева лампы с расстояния 15-20см.

После этого удаляется фотошаблон:

Остатки лака удаляются сухой мягкой тряпочкой. В крайнем случае при перезасветке — с уайтспиритом, но без фанатизма.

Далее чистую плату ложу на включенную УФ лампу на 5 минут для «закалки» покрытия. Там она не только облучается УФ но и нагревается от лампы до 50С примерно.

Готовый модуль, установленный в плату:

- Время на изготовление таких плат, как на примере — около часа.

- На фото субмодуль управления импульсным преобразователем напряжения для автомобильного усилителя мощности с защитой от перегрузки по току и постоянки на выходе УМ.

Защитные паяльные маски способы их нанесения

В последнее время покрытие печатной платы защитной паяльной маской является неотъемлемой частью современной технологии их изготовления. Использование паяльных масок стало настолько распространенным, что весьма необычно видеть печатные платы без данного покрытия.

В процессе проведения сборочно-монтажных работ и эксплуатации изделия наличие защитной паяльной маски на печатных платах крайне необходимо, поэтому особое внимание уделяется их выбору и способам нанесения.

Паяльная маска представляет собой однокомпонентные или двухкомпонентные смеси, часто окрашенные в насыщенный зеленый цвет. Встречаются и другие цвета: синий, красный, желтый, белый, черный и даже фиолетовый. В последние годы потребителя интересует не только цвет маски, но и тип поверхности (матовая, полуматовая или глянцевая).

По существу, маска — это тонкий полимерный слой заданной толщины, который защищает проводники от механических воздействий и помогает минимизировать образование коротких замыканий с помощью перемычек, образованных избыточным припоем. В настоящее время в связи с изготовлением и усложнением малогабаритной электроники возникает необходимость создания печатных плат с насыщенным рисунком схемы. При монтажных работах используют комбинированный способ пайки, в процессе которого за один рабочий цикл выполняется большое число паяльных соединений, а вероятность появления перемычек между проводниками приводит к необходимости защиты элементов проводящего рисунка от образования замыканий.

Существуют две разновидности материалов для защитных паяльных масок: жидкие и пленочные.

Технологические возможности предприятия «ТЕХНОТЕХ» позволяют наносить как жидкие паяльные маски, так и сухие пленочные маски. Каждый тип маски имеет ряд преимуществ и недостатков, так же, как и оборудование для ее нанесения.

Нанесение защитной паяльной маски на нашем производстве происходит различными способами:

- методом сеткографии;

- методом полива;

- методом струйно-факельного распыления;

- методом ламинирования.

К преимуществам использования метода сеткографии на полуавтоматических установках можно отнести малые капиталовложения в оборудование, низкие затраты на вспомогательные материалы, возможность использования одного оборудования для осуществления других операций, например, нанесения маркировки или нанесения эпоксидной маски.

К недостаткам данного метода можно отнести проблематичность полного покрытия межпроводникового пространства на платах 5-6 класса точности и наличие пузырей воздуха в маске вследствие ее высокой вязкости, а также низкую производительность оборудования по сравнению с другими методами. Еще одним немаловажным минусом в методе сеткографии является большой расход маски.

Важную роль в сеткографии имеет выбор материала сетки, номера сетки и угла натяжения. Сетки изготавливаются из различных материалов, таких как нейлон, полиэстер, нержавеющая сталь, шелк.

Номер сетки (число нитей на сантиметр и диаметр нитей) является важнейшим фактором, влияющим на количество наносимой маски и качество получаемого изображения. Например, при нанесении паяльной маски Sun Chemical Imagecure XV501 T-4 через полиамидную сетку с числом нитей 49 на квадратный сантиметр, толщина маски в отвержденном состоянии составляет от 35 до 40 мкм на основании печатной платы. При нанесении маски через сетку с числом нитей 76 на квадратный сантиметр, толщина маски на основании печатной платы составляет 20-25 мкм. Метод сеткографии довольно часто используется в случае необходимости покрытия маской «высоких» проводников, что объясняется высокой вязкостью маски и получением достаточной толщины как на проводнике и на основании, так и на торце медного проводника.

Метод полива или «мокрой завесы» целесообразно использовать при изготовлении больших серий печатных плат. Производительность в среднем составляет 120 заготовок в час типоразмером 610х457 мм при одностороннем нанесении маски. В то же время, при использовании метода сеткографии, производительность составляет приблизительно 60 заготовок в час. Что касается толщины масочного покрытия, то она сопоставима с толщиной маски при нанесении ее методом сеткографии. Толщина может задаваться вязкостью и скоростью конвейерной ленты при прохождении заготовки под завесой. Низкая скорость конвейера и высокая вязкость дает хорошую толщину маски, но, в то же время, могут возникнуть наплывы у отверстий и плохое покрытие межпроводникового пространства. Поэтому при использовании метода «мокрой завесы» очень важно подобрать подходящие параметры для нанесения.

Метод полива не эффективен при нанесении маски на печатные платы с высотой печатного проводника 65 мкм и выше, маска будет стекать с проводников, образуя очень тонкий слой на поверхности и на торце медного проводника. В таком случае маску лучше наносить методом сеткографии, где маска более густая, содержит более низкую концентрацию растворителей и поэтому менее текучая. При использовании метода сеткографии и «мокрой завесы» маска имеет свойство сильно затекать в металлизированные отверстия, что приводит к использованию более жестких условий проявления маски, тем самым уменьшается адгезия маски к печатным платам и возникает подпроявление краев маски, что достаточно негативно сказывается в дальнейшем при проведении сборочных работ (подтекание растворов под маску, отрыв перемычек).

Метод струйно-факельного распыления занимает промежуточное место по своим характеристикам между методом «мокрой завесы» и методом сеткографии. Этот способ нанесения также имеет свои плюсы и минусы.

Данный метод позволяет получить достаточную толщину маски на краях высоких печатных проводников и между соседними печатными проводниками. Маска для струйно-факельного распыления имеет большую текучесть, чем маска, используемая для метода трафаретной печати, но меньшую, чем маска, используемая для полива. Оборудование для распыления имеет низкий расход паяльной маски.

Область направления распыления маски расположена поперек движения конвейера, что дает возможность получить равномерное по толщине масочное покрытие по всей площади заготовки. Так как распыление происходит под углом, процесс покрытия торцов печатных проводников дает надежную равномерную защиту всей поверхности проводника, и попадание воздуха в паяльную маску исключено.

Равномерное по толщине покрытие маской, даже на «высоких» проводниках, получается благодаря распыляющейся нагревающей форсунке и позволяет снизить расход маски путем распыления только на заданную область. Данная технология требует низкого содержания растворителя в паяльной маске, и, соответственно, время предварительной сушки маски тоже сокращается. Толщина слоя в отвержденном виде составляет в среднем от 25 до 40 мкм. На толщину покрываемого слоя влияют скорости движения конвейера и распыляющей форсунки, давление маски в форсунке. С помощью данного метода можно предотвратить сильное затекание маски в металлизированные отверстия печатной платы, что является значительной проблемой при использовании метода сеткографии и «мокрой завесы». Маска, нанесенная на печатные платы данным методом, имеет высокую адгезию к поверхности, имеет небольшой подтрав и хороший внешний вид, так как при проявлении маски требуются более щадящие режимы (давление раствора для проявления и время проявления).

Сухие пленочные защитные маски для метода ламинирования представляют собой сухую фотополимерную защитную пленку на основе эпоксидных материалов.

Поставляются такие маски разной толщины (40 мкм, 75 мкм, 100 мкм). Выбор толщины зависит от геометрии рисунка печатной платы и высоты проводников. Сухие пленочные маски наносятся на печатные платы при помощи вакуумных ламинаторов. В процессе ламинирования в камере создается вакуум, который обеспечивает полное удаление воздуха между проводниками схемы. Сухую пленочную маску не желательно использовать на печатных платах с малым шагом расположения печатных проводников, может возникнуть «трубчатый эффект», что в первую очередь связано с толщиной сухой пленочной маски.

Одним из главных преимуществ сухой пленочной маски является возможность надежного тентирования контактных площадок переходных отверстий.

Это предотвращает соприкосновение навесных компонентов при монтаже с проводящим рисунком. Маска, нанесенная методом сеткографии, полива или струйно-факельного распыления не дает надежного тентирования. Тенты могут быть пробиты в процессе проявления паяльной маски, термоудара и привести к затеканию агрессивных сред в переходные отверстия. В сравнении с жидкой паяльной маской, сухая не имеет «срока жизни», за исключением срока реализации, в то время как жидкая маска должна быть использована после смешения компонентов, в среднем, в течение трех-пяти дней.

К недостаткам сухой маски можно отнести высокую стоимость, невозможность получения тонких перемычек между контактными площадками, большой расход маски при автоматическом режиме работы оборудования и низкую производительность данного оборудования.

Выбор нанесения защитной маски по медному проводящему рисунку или по финишному покрытию часто определяет конструкторская документация, однако не надо забывать о здравом смысле. Создать достаточную шероховатость поверхности для надежного сцепления защитной маски с медью гораздо проще, чем для финишного покрытия иммерсионное золото или иммерсионное серебро. Предприятие «ТЕХНОТЕХ» имеет технологическую возможность нанесения защитной паяльной маски по самым распространенным финишным покрытиям, применяемым в производстве печатных плат: гальванические (медь, олово, ПОС, золото, золото-кобальт, серебро) и иммерсионным (золото, серебро).

В заключение хочется отметить, что выбор метода нанесения маски и использование соответствующего оборудования в каждом случае осуществляется с учетом множество факторов. Специалисты нашего предприятия всегда предлагают оптимальное решение ваших задач!