Обработка титана в домашних условиях

Технология и способы анодирования титана

Анодирование титана в домашних условиях. Процесс анодного оксидирования поверхностей титановых сплавов. Преимущества и недостатки процедуры. Способы осуществления оксидного анодирования самостоятельно.

Анодированием металла называют электрохимическую обработку, в результате которой на поверхности объекта обработки образуется оксидная пленка. Барьерное покрытие прекрасно предохраняет изделие из титана от окислов и ржавчин, а также имеет декоративный внешний вид. Процедуру анодирования металлических сплавов можно осуществить самостоятельно, используя подручные средства.

Цель анодирования титана

В процессе анодирования изделие из титана покрывается оксидной пленкой, которая образуется из самого металла в результате электрохимической реакции.

Анодирование изделий из титана также называют анодным оксидированием. Если сравнивать анодирование в условиях промышленного производства с применением специального оборудования и самостоятельное покрытие оксидной пленкой, то, конечно, второй способ несколько уступает качеством результата. Но тем не менее металл, обработанный в домашних условиях, приобретает ряд неоспоримых преимуществ:

- Оксидная пленка выполняет защитные функции, не позволяя влаге проникнуть к металлической основе изделия. Барьер предотвращает образование коррозии, что продлевает сроки эксплуатации предметов быта из титанового сплава.

- Анодирование титана укрепляет поверхность изделия и делает его более устойчивым к различным видам внешних повреждений.

- Металлические изделия после анодного оксидирования частично или полностью теряют способность проводить электрический ток.

- Посуда с оксидным покрытием выдерживает длительный нагрев, обладает антипригарными свойствами и не выделяет токсичных веществ во время приготовлении пищи.

- Если изделие из титана прошло оксидную обработку, это не является препятствием к другим видам обработки посредством гальванизации.

- Регуляция силы тока и составляющих электролитической жидкости позволяют сделать оксидное покрытие не только более прочным, но и красивым. Применение красителей позволит придать изделию привлекательный внешний вид.

Анодирование титана в условиях производства позволяет провести более глубокую обработку деталей, однако даже в домашних условиях можно добиться повышения износостойкости металлических изделий.

Способы и методы

Холодный метод

Согласно уравнению оптимальная температура, при которой необходимо осуществлять процессы анодирования по данной технологии, – 0 °C. Однако допустимы колебания от –10 до +10 °C. Именно при таких температурных нормах происходит образование прочной и целостной оксидной пленки на поверхности детали из титанового сплава. Холодный метод позволяет в домашних условиях провести процедуру твердого анодного оксидирования.

При правильной регулировке силы тока можно осуществить напыление с помощью гальваники, используя в качестве материала золото, медь или хром. Такое барьерное покрытие защитит изделия из титана от окислов и ржавчин, что продлевает срок его службы до нескольких десятков лет.

Главный недостаток такой технологии анодирования – невозможность дальнейшей покраски объекта обработки.

Теплый метод

Технология предусматривает использование органических красителей, благодаря которым металлу можно придать удивительно красивый декоративный вид. Подойдут как готовые красящие составы, так и подручные красители из домашней аптечки: йод, зеленка, марганцовка, йодинол и прочее.

К сожалению, такая технология не рассчитана на проведение твердого анодирования. Барьерные свойства оксидной пленки очень слабые, как и защита от механических повреждений. Однако при дальнейшем окрашивании оксидное покрытие проявляет высокие адгезивные способности. Эмалевые краски прекрасно сцепляются с таким покрытием, и в свою очередь обеспечивают изделию из титана надежную защиту от коррозии.

Анодирование титана в домашних условиях

В домашних условиях анодирование осуществляется по следующей схеме:

- В контейнер, который не обладает электропроводимостью (стекло или пластмасса), помещают электролит.

- Собирается электрическая цепь, где источником электрического тока с постоянным напряжением может выступать блок питания (аккумулятор).

- Изделие из титана, которое нужно обработать, подключается зажимом к положительному заряду, после чего помещается в резервуар с электролитическим раствором.

- К отрицательному заряду крепятся пластины из нержавеющей стали из свинца, после чего также погружаются в электролит.

Если деталей, подключенных к «-», несколько, их необходимо расположить на одинаковом расстоянии от титанового сплава.

- Цепь активируется с помощью источника электрического тока, после чего деталь из титана начинает выделять кислород, способствующий образованию оксидного покрытия.

Не стоит забывать о предварительной подготовке изделия из титанового сплава к процедуре анодирования. Детали необходимо очистить от загрязнений и элементов ржавчины, после чего отполировать и промыть чистой водой. Титановый сплав должен несколько часов провести в щелочном растворе, после чего поверхность изделия тщательно обезжиривается.

Только после вышеперечисленных подготовительных мер титан можно погружать в электролит и приступать к анодированию.

Если у вас есть опыт проведения процедуры анодирования титана в домашних условиях, вы можете поделиться им в комментариях.

Окраска титановых изделий

![]()

В этой заметке я немного расскажу о том, как «красится» титановое изделие.

В мире существует множество технологий, придающий цвет тому или иному материалу.

Цвет можно изменить у чего угодно и как угодно, и в зависимости от химических, физических свойств вещества выбирается та или иная технология.

Самые простые и дешёвые из них — это окрашивание и эмалирование. Эмаль накладывается на дерево, на металлы, да на всё что угодно. Однако если эти технологии и применимы к другим металлам, то с титаном этот номер не прокатит. Ведь, как я рассказывал ранее в статьях, титан в холодном состоянии практически полностью инертен по отношению к любым агрессивным средам, в том числе и к краске, эпоксидке и эмали. Чуть нагреешь — и все труды отваливаются. Распространённым изменением цвета на металлах является также гальваника. Вы когда-нибудь задумывались, как иногда делается белое золото или почему золотые изделия очень хорошо блестят белым цветом, или черным? Это и есть гальваническое родиевое покрытие, и иногда его применяют для удешевления производства белого золота (когда у заказчика нет денег на полноценную технологию) или для того, чтобы закрыть дефекты, или для того, чтобы придать оттенки изделию. Однако с титаном этот номер не прокатит — на любой титан, независимо от марки, гальваническое покрытие как ложится, так и слезает.

Поэтому, чтобы покрасить титан так, чтобы поверхность приобрела относительно устойчивый цвет, приходится изгаляться с другими технологиями. Самая распространённая из них — простое нагревание в муфельной печи или нагревание просто газовой горелкой. Пожалуй, самая доступная технология — что может быть проще: купил газовый туристический баллон для плиток (200 рублей), горелку (500 рублей), и нагревай себе. При этом поверхность будет плыть совершенно разными цветами. Минус такой технологии — процесс неуправляем, и неизвестно какие вы получите цвета. Ведь разные титановые марки по разному реагируют на одну и ту же температуру. Одна может покраситься в цвет, а другая вообще почернеть в графит. В муфельной печи, которая может нагреть титан до определённой температуры, этот процесс более управляем, но полагаю, не у каждого дома есть она, поэтому с ней сложнее. Минусы термообработки в том, что они применимы только к матовым поверхностям. Если отполировать титан до зеркала и затем нагревать, на поверхности появятся разные неприятные артефакты, значительно снижающее качество внешнего вида, и окрашивание не будет равномерным.

![]()

То же самое кольцо, вид с другого боку 🙂

![]()

Конечно да, при нагреве горелкой температура на поверхности создаётся совершенно разная, и титан красиво может поплыть всеми цветами радуги, но при этом такое изделие не должно претендовать на звание ювелирного — так как вся тончайшая работа по полировке будет просто спущена коту под хвост — артефактов в данном случае не избежать. Поэтому изделия, обработанные при помощи температуры, никогда не полируют до зеркала — в этом просто нет никакого смысла, так как вся работа будет испорчена, а качественно полировать любой титан — это большой труд. Выше — картинка простого глянцевого колечка. Дёшево, забавно и совсем не сердито.

Плюсы плюсы термической обработки титана: дёшево, дешевле только бесплатно.

Минусы: покрытие не держится долго в местах трения (что бы не писали о нём), не позволяет сохранить идеальное зеркало и набор заданных цветов плохо управляем.

Следующий тип придания цвета титановой поверхности — это электрохимическое анодирование.

![]()

Поскольку титан в простых домашних условиях почти ни с чем не реагирует, приходится прибегать к помощи электричества. Такая технология предполагает погружение титанового изделия в слабой концентрации электролит, и на изделие при помощи электрического тока перетекают ионы нержавеющей стали. Благодаря этому поверхность приобретает очень красивый равномерный цвет, при этом процесс управляем — определённое напряжение соответствует определённому цвету. Такая технология требует уже больших вложений, так как такие блоки питания стоят дороже, чем газовая горелка из туристического или авто-магазина. Однако у технологии есть и значительные минусы — покрытие неустойчиво к трению, а некоторые цвета нельзя нанести, не испортив полировку.

Итак, плюсы технологии электрохимического анодирования

1. Процесс почти полностью управляем.

2. Позволяет получить практически любой цвет.

3. Некоторые цвета позволяют сохранить идеальную зеркальную поверхность.

Минусы — покрытие ещё более неустойчиво, чем термооксидирование и несколько более дорогостоящее, так как требует покупки качественного блока питания с точной тонкой регулировки ампеража и вольтажа.

![]()

Ещё один способ, который набирает обороты и обладает также рядом плюсов — это химическое травление титана.

![]()

Да, титан инертен по отношению к агрессивным средам в быту, но использования моногидратов различных кислот в комбинации, при помещении титана в колбу с таким очень агрессивным раствором с последующим подогревом — и титан не выстоит и поверхность не только приобретает другой цвет, но ещё и меняет фактуру. Такая технология требует умелого обращения с сильными реактивами — при неосторожном обращении можно получить ожог или сильное отравление, и тогда больница — друг мастера.

![]()

Специфика такой обработки в том, что цвета, полученные таким образом, все находятся в диапазоне серого цвета, однако выраженными фактурными и оттеночными отличиями. По устойчивости такое покрытие лучше, чем термообработка и анодирование. Вот, например на видео ниже представлены заготовки колец из титана марки ВТ1-00 с таким химическим травлением.

![]()

Плюсы: поверхность получается фактурной, рельефной.

Минусы: технология опасна для здоровья, требует повышенной внимательности и средств защиты при работе.

Следующий тип покрытий и изменения цвета поверхности, который набирает неспешно обороты — это плазменная обработка.

Плазма — это четвертое состояние вещества, где вещество представлено в виде отрицательно заряженных ионов. Была изобретена в Советском Союзе и с тех пор распространилась по всему миру. Эта технология может обойти химическую инертность титана и нанести практически любое вещество на титановое изделие, при этом не испортив качество. Поверхности, обработанные таким образом, просто восхитительно выглядят — равномерный, устойчивый цвет, можно даже с переливами радуги. А цвет будет уже зависеть от того, плазма какого вещества наносится на титановую подложку. Плазменная обработка даёт самый устойчивый из всех технологий цвет, практически не влияет на саму поверхность и выглядит просто великолепно. Ниже фото кремниевой плазмы, по твёрдости приближающейся к алмазу.

![]()

Однако, высокие технологии требуют крайне серьёзного подхода к титановому изделию. Как, к примеру дорогое авто требует дорогого обслуживания и ухода, так и титановое изделие , на которое наносится плазма, должно изготавливаться по особенным требованиям. Первое из них — это чистота поверхности, или степень зеркальности. Чем выше — тем лучше. На родном титановом цвете мельчайшие шероховатости просто незаметны вообще, даже если просто хорошо отполировать, а нанеси ты на такую поверхность плазму (любую) — эти шероховатости начинают мерзко зиять и резать глаз, и в результате изделие такое может претендовать только на роль слесарной запчасти, но никак не ювелирного. Вот как выглядит брак.

![]()

Обработка поверхности перед таким занятием особенно трудозатратна, из-за чего стоимость изделий может вырасти порой в разы. Помимо этого, плазменная обработка выполняется на специальных промышленных установках, стоящих как целая квартира, это объясняет сильную ограниченность для мастеров — на такие заводы редко пускают, эти заводы как правило занимаются не ювелиркой и чтобы заинтересовать исполнителя, приходится порой сильно стараться.

Плюсы плазменной обработки — это наилучший внешний вид и исключительная износостойкость поверхности.

Минусы — требуется значительно больше сил на подготовку изделия и — цена.

Титан: сложности и методы его обработки

Среди неспециалистов бытует мнение, что титан имеет явное сходство с нержавеющей сталью. А значит, его можно подвергать механической обработке. При этом такой металл все же прочнее стали, поэтому сама работа с ним примерно раз в пять труднее. Тем не менее, особых проблем металлообработка вызывать не должна.

Сложности обработки титановых изделий

На самом же деле все обстоит несколько сложнее, чем представляется на первый взгляд. Металл этот отличается сниженной теплопроводностью, способен задираться и налипать. Кроме того, сложность заключается и в том, что титан необычайно прочен и способен при термических работах спаиваться с режущим инструментом (ведь резец также состоит из металла и практически всегда оказывается более мягким, чем обрабатываемая деталь). В результате инструмент особенно быстро изнашивается и требует постоянной замены.

Говоря об обработке металла, профессионалы подразумевают несколько разных видов работ с титановыми деталями. У них существуют свои секреты, позволяющие нейтрализовать отрицательные свойства этого металла или свести их к минимуму. Например, специальные охлаждающие составы помогут уменьшить задирание либо налипание металла, а также снизить тот объем тепла, который выделяется при резке титана.

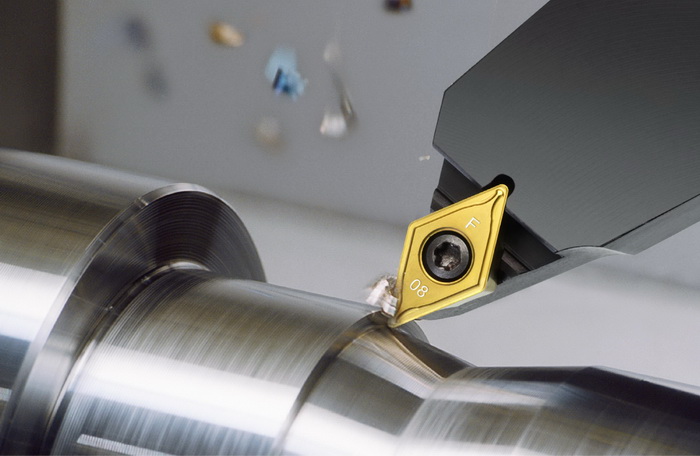

Титановые листы разрезают с помощью гильотинных ножниц. Прокатный сортовой металл крупного диаметра обычно подвергают резке специальными пилами механического типа. Этот инструмент отличается тем, что зуб полотна у него достаточно крупный. Если пруток имеет меньший диаметр, в ход можно пустить токарный станок. Кстати, токарная обработка данного металла осуществляется резцами, изготовленными из особо прочных сплавов. Но даже при этом обстоятельстве скорость работы должна быть снижена и обычно уступает той скорости, которая наблюдается при обработке стали-нержавейки.

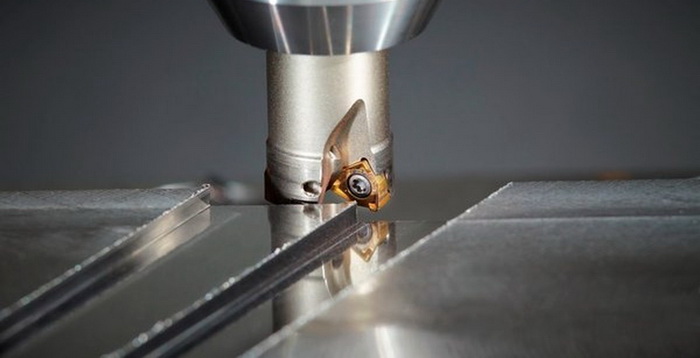

Фрезеровка титановых деталей также вызывает сложности: на фрезерные зубцы металл начинает налипать. Чтобы избежать этого, необходимо использовать фрезу, изготовленную из сплавов высокой твердости. В качестве охладителей применяют жидкости, уровень вязкости которых повышен.

Отдельное внимание следует уделить сверлению титановых элементов. В канавках может скапливаться стружка, вследствие чего сверло начинает деформироваться. Сверлить титан можно с помощью стальных быстрорежущих инструментов.

Титан можно использовать также и в качестве материала для составляющих каких-либо конструкций. Детали из этого металла требуется соединять, и здесь применяют несколько методов. Стоит рассмотреть этот вопрос подробнее.

Особенности сварочных работ по титану

Сварка является наиболее часто используемым вариантом соединения титановых деталей. Поначалу любая попытка титановой сварки заканчивалась неудачей. Причины этого назывались разные. Считалось, что в микроструктуре металла происходят изменения, что титан вступает в реакцию в азотом, кислородом и водородом, которые содержатся в воздухе. Среди других факторов называлось возрастание зернистости при разогреве металла. В любом случае, швы оказывались предельно хрупкими. Однако все эти проблемы удалось достаточно быстро решить с помощью новых технологий. Поэтому в настоящее время сварка титановых элементов не вызывает особых сложностей и считается обыденной.

Вместе с тем, определенные нюансы при проведении сварочных работ все же наблюдаются. Чаще всего, это выражается в том, что сварочный шов требуется постоянно оберегать от примесей, которые его загрязняют. Чтобы избежать этого, сварщики применяют флюсы, действующие без кислорода, а также чистый инертный газ. Используются также специализированные прокладки и козырьки для защиты – они позволяют прикрывать остывающие швы и препятствуют загрязнению.

Подобные услуги по металлообработке предполагают повышенную скорость сварки. Это позволяет снизить возрастание зернистости и задержать любые деформации микроструктуры материала. Сварка осуществляется в стандартных условиях. Для того чтобы защитить горячий металл от вступления в реакцию с воздухом, используются отдельные предупреждающие меры.

Сварка может осуществляться и в атмосфере полной контролируемости. Соблюдать ее необходимо, когда требуется избежать даже возможности загрязнения шва. Такие требования выдвигаются для самых ответственных сварочных работ при гарантии чистоты в 100%.

В случае, если нужно соединить небольшие по объему детали, работа проводится в особой камере, которая полностью заполняется инертным газом. Чтобы сварщику был виден весь фронт работ, камеру оснащают специальным окошком.

Если же необходимо соединить крупные элементы конструкции, работа проводится в помещении, герметично закрытом. Любая сварка должна осуществляться подготовленными людьми, а в данной ситуации к работе допускаются лишь профессиональнее сварщики с внушительным опытом. Для них в помещении предусматриваются системы жизнеобеспечения.

Другие способы соединения титановых деталей

Иногда сварка титана выглядит нецелесообразной. В этом случае зачастую используют пайку. Такой вид обработки титанового материала является довольно сложным. Причина в том, что при температурном воздействии оксидная пленка на поверхности детали приводит к весьма непрочному соединению вне зависимости от того, с каким металлом спаивается титан. Поэтому из всех металлов, идеально взаимодействующих с титаном при пайке, подходят лишь алюминий и серебро повышенной чистоты.

Еще один способ соединения титановых изделий между собой или с деталями из иных металлов – это клепка. Этот метод, как и применение болтов, является механическим. Если ставится заклепка из титана, работа существенно удлиняется. При использовании болтов необходимо покрывать их тефлоном либо серебром, в противном случае не избежать налипания титана, а само соединение окажется достаточно хрупким.

Способы нейтрализации минусов титана

Недостатком этого уникального металла является задирание, налипание, которое возникает при трении. В результате происходит ускоренное изнашивание титанового сплава. Если применяется фрезеровка металла, это обстоятельство нельзя не учитывать. Скользя по металлической поверхности, титан вступает в реакцию и начинает налипать, постепенно поглощая всю деталь.

Однако верхний слой титана можно сделать более прочной, устойчивой к истиранию и налипанию. В том числе, для этой цели используется азотирование. Метод состоит в выдерживании детали в азотном газе. Изделие должно быть разогрето в среднем до 900 градусов, а время выдержки составляет свыше суток. В результате азотирования поверхность элемента покрывается нитридной пленкой, придающей титану особую твердость. Как следствие – повышение износостойкости титановой детали.

Еще один метод, позволяющий повысить свойства металла, – это его оксидирование. Оно помогает устранить задирание. Титановую деталь необходимо нагреть, чтобы на ее поверхности возникла оксидная пленка. Она плотно покрывает верхний слой металла, не пропуская внутрь воздух.

Оксидирование может быть низко- и высокотемпературным. В последнем случае изделие выдерживают в течение нескольких часов в нагретом состоянии, а после чего опускают его в холодную воду. Это помогает ликвидировать окалину. Оксидированная таким образом деталь становится более устойчивой к изнашиванию сразу на несколько порядков.

Фрезерование титановых деталей

Титан применяется в самых разных промышленных сферах, в том числе, в самолетостроении и космонавтике. В этих отраслях чаще всего используются детали, выполненные из титана.

Нужно учитывать, что фрезерная обработка металла отличается сложностью. Поэтому для таких работ требуется применять острые фрезы с повышенной скоростью. Следует также максимально снизить контакт детали с резцом. Фрезерование начинается по дуге, а в конце работы фаска должна сниматься под определенным углом.

Квалификация фрезеровщика играет серьезную роль не только в выполнении самих работ, но и в определении их стоимости. Многое будет также зависеть и от того, насколько сложной выглядит геометрия создаваемого из титана элемента.

Анодное оксидирование сплавов титана с использованием импульсного тока

Цель анодирования титана

В процессе анодирования изделие из титана покрывается оксидной пленкой, которая образуется из самого металла в результате электрохимической реакции.

Анодирование изделий из титана также называют анодным оксидированием. Если сравнивать анодирование в условиях промышленного производства с применением специального оборудования и самостоятельное покрытие оксидной пленкой, то, конечно, второй способ несколько уступает качеством результата. Но тем не менее металл, обработанный в домашних условиях, приобретает ряд неоспоримых преимуществ:

- Оксидная пленка выполняет защитные функции, не позволяя влаге проникнуть к металлической основе изделия. Барьер предотвращает образование коррозии, что продлевает сроки эксплуатации предметов быта из титанового сплава.

- Анодирование титана укрепляет поверхность изделия и делает его более устойчивым к различным видам внешних повреждений.

- Металлические изделия после анодного оксидирования частично или полностью теряют способность проводить электрический ток.

- Посуда с оксидным покрытием выдерживает длительный нагрев, обладает антипригарными свойствами и не выделяет токсичных веществ во время приготовлении пищи.

- Если изделие из титана прошло оксидную обработку, это не является препятствием к другим видам обработки посредством гальванизации.

- Регуляция силы тока и составляющих электролитической жидкости позволяют сделать оксидное покрытие не только более прочным, но и красивым. Применение красителей позволит придать изделию привлекательный внешний вид.

Анодирование титана в условиях производства позволяет провести более глубокую обработку деталей, однако даже в домашних условиях можно добиться повышения износостойкости металлических изделий.

Особенности покраски

Одна из негативных особенностей покрытия «Титан» – это невысокая адгезия к другим поверхностям. Состав плохо сцепляется с любыми материалами и имеет свойство локально отходить от окрашенного элемента. Сама же краска после высыхания создаёт нечто вроде твёрдого панциря, разрушить целостность которого на статичной поверхности (которая не деформируется под внешним воздействием) сложно. Но отделить это покрытие целиком от элемента довольно просто.

Поэтому главным этапом подготовки к покраске составом «Титан» является тщательная матовка – создание сети микробороздок и царапин для увеличения адгезии. После поверхностной помывки авто, наждачной бумагой или абразивным шлифовальным кругом с крупным зерном заматовывается кузов. Причём важно, чтобы микрорельеф был создан на каждом квадратном сантиметре кузовщины. В тех местах, где кузов будет плохо проматован, со временем образуется локальное отслоение краски.

После заматовки кузова проводятся стандартные подготовительные процедуры:

- обдувка от пыли;

- тщательная, чистовая помывка;

- удаление локальных очагов коррозии;

- обезжиривание;

- демонтаж съёмных элементов, которые не будут покрываться краской;

- заклеивание проёмов и тех элементов, которые нельзя снять;

- нанесение грунта (обычно акрилового).

Далее готовится краска. Стандартная пропорция при смешивании составляет 75 % базовой краски, 25 % отвердителя. Колоризаторы добавляются в необходимом для получения требуемого цвета объёме. Количество растворителя подбирается в зависимости от требуемой фактуры шагрени.

Первый слой автомобильной краски «Титан» выступает адгезионным и делается тонким. После его высыхания кузов задувается ещё в 2-3 слоя с промежуточной сушкой. Толщина слоёв и интервалы для высыхания предыдущих покрытий индивидуальны и выбираются мастером персонально, в зависимости от условий окраски.

Способы и методы

В домашних условиях обработку титана осуществляют с использованием холодной или теплой технологий.

Холодный метод

Согласно уравнению оптимальная температура, при которой необходимо осуществлять процессы анодирования по данной технологии, – 0 °C. Однако допустимы колебания от –10 до +10 °C. Именно при таких температурных нормах происходит образование прочной и целостной оксидной пленки на поверхности детали из титанового сплава. Холодный метод позволяет в домашних условиях провести процедуру твердого анодного оксидирования.

При правильной регулировке силы тока можно осуществить напыление с помощью гальваники, используя в качестве материала золото, медь или хром. Такое барьерное покрытие защитит изделия из титана от окислов и ржавчин, что продлевает срок его службы до нескольких десятков лет.

Главный недостаток такой технологии анодирования – невозможность дальнейшей покраски объекта обработки.

Теплый метод

Самый доступный метод для реализации в домашних условиях. Анодирование можно проводить при комнатной температуре воздуха.

Технология предусматривает использование органических красителей, благодаря которым металлу можно придать удивительно красивый декоративный вид. Подойдут как готовые красящие составы, так и подручные красители из домашней аптечки: йод, зеленка, марганцовка, йодинол и прочее.

К сожалению, такая технология не рассчитана на проведение твердого анодирования. Барьерные свойства оксидной пленки очень слабые, как и защита от механических повреждений. Однако при дальнейшем окрашивании оксидное покрытие проявляет высокие адгезивные способности. Эмалевые краски прекрасно сцепляются с таким покрытием, и в свою очередь обеспечивают изделию из титана надежную защиту от коррозии.

Технология оксидирования

Технология заключается в том, чтобы создать такие условия, чтобы на металлической поверхности образовалась оксидная пленка, предотвращающая проникновение кислорода и воды. Для этого используются специализированные растворы и подводится электрический ток при необходимости. Процесс может проводиться и холодным методом и горячим. Выбор метода зависит от вида металла.

Перед началом процедуры все металлы проходят подготовку. Это является первым этапом. На нем с поверхности удаляются все загрязнения. Также она обезжиривается.

Затем металл опускают в ту или иную среду и под действием внешних агрессивных условий определенного вида на них образуется плотная оксидная пленка.

Основные проблемы, возникающие при обработке титана, и средства их решения

Основной проблемой, возникающей при обработке титана, является его склонность к задиранию и налипанию на инструмент. Также одним из усложняющих факторов является его низкая теплопроводность. Большинство металлов сопротивляются плавлению в гораздо меньшей степени, поэтому при контакте с титаном растворяются в нем, образуя сплавы. Это приводит к быстрому износу применяемого инструмента.

Чтобы уменьшить задирание и налипание, а также для отвода выделяемого тепла, применяют следующие способы:

- при резке, а также иной обработке титана используют охлаждающие жидкости;

- заточку изделий выполняют с применением инструментов, изготовленных из твердых сплавов металлов;

- обработку металла резцами выполняют при гораздо меньших скоростях, чтобы избежать излишнего нагрева.

Эффекты налипания и задирания титана обусловлены его высоким коэффициентом трения, который относят к серьёзным недостаткам этого металла. В своем большинстве изделия из титана быстро поддаются износу, поэтому чистый состав этого металла редко используются для изготовления изделий, которые применяются в условиях трения и скольжения. При трении титан налипает на трущуюся поверхность, вызывая связывающий эффект и уменьшая скорость движения сообщающихся деталей. Способами, которые устраняют этот негативный эффект, выступают азотирование и оксидирование титана.

Азотирование титана — технологический процесс, который заключается в нагреве изделия из титанового сплава до температуры 850 0 С — 950 0 С и его выдержке в течение нескольких суток в среде чистого газообразного азота. В результате происходящих химических реакций на поверхностях изделия образуется пленка из нитрида титана, имеющая золотистый оттенок и обладающая большей твердостью, а также большим сопротивлением к стиранию. Изделия, прошедшие такую обработку, обладают повышенной износостойкостью и не уступают по своим характеристикам изделиям, изготовленным из поверхностно упрочнённых специальных сталей.

Оксидирование титана — распространенный метод, заключающийся в нагреве титанового изделия до 850 0 С и его резком охлаждении в водной среде, что вызывает образование на поверхности обрабатываемой детали плотной пленки, которая хорошо связывается с основным слоем материала. При этом сопротивление стиранию и общая прочность изделия возрастает в 15-100 раз.

Подбор необходимого инструмента

Требования к обрабатывающему инструменту для титана достаточно высоки и для работы в основном применяются резцы, со сменными головками используемые на станках с ЧПУ. Инструмент в ходе рабочего процесса подвергается изнашиванию: абразивному, адгезийному и диффузному. При диффузном изнашивании происходит взаимное растворение материала режущего инструмента и титановой заготовки. Особо активно эти процессы протекают при температуре 900 — 1200 °С.

Подборка ведется с учетом режима обработки:

- при предварительном процессе используются пластины круглой или квадратной формы (iC 19) изготовленные из специального сплава H 13 A без покрытия;

- при промежуточном процессе, используются пластины круглой формы, изготовленные из сплава H 13 A, GC 1115 с покрытием PDV;

- при основном процессе, используются пластины со шлифовальными режущими кромками изготовленные из сплавов H 13 A, GC 1105 и CD 10.

При процессе воздействия на титановую заготовку с использованием специальных резцов применяются высокоточные токарные станки с ЧПУ и различные режимы обеспечивающие автоматизацию проводимых операций и высокое качество изготавливаемых деталей. Размеры готовой детали должны иметь нулевое или минимальное отклонение от заданных параметров согласно техническому заданию.

Особые условия обработки металла

Титан – особо прочный, легкий, серебристый метал стойкий к воздействию процесса ржавления. Высокая устойчивость к воздействию внешней среды обеспечивается за счет образования на поверхности материала защитной пленки TiO2. Негативное воздействие на титан могут оказывать вещества содержащие щелочь, что приводит к потере прочностных характеристик.

Высокая прочность титана требует создания особых условий во время резания детали с использованием токарного станка с ЧПУ и инструмент из сверхпрочного сплава.

В обязательном порядке необходимо учитывать:

- металл очень вязкий и когда производится его токарная обработка с использованием токарного станка, сильно нагревается, что приводит к налипанию титановых отходов на режущий инструмент;

- мелкая дисперсная пыль, образующаяся во время обработки, может детонировать, что требует особой осторожности и соблюдения мер безопасности;

- для резания титана требуется специальное оборудование, обеспечивающее необходимый режим резания;

- титан обладает низкой теплопроводностью, что требует для резания специально подобранный режущий инструмент.

После выполнения процесса, когда завершена обработка изделия из титана для создания прочной защитной пленки деталь нагревают, а затем охлаждают на открытом воздухе.

Механическая обработка титана

Механическая обработка титана – это технологический процесс, в рамках которого заготовке придают желаемую форму, размер, а также чистоту поверхности. Данный металл очень прочный, отлично противостоит коррозии, имеет небольшую массу. Эти характеристики являются его важными преимуществами и определяют широкую сферу применения титановых сплавов и самого металла в чистом виде. Чаще всего он используется в качестве конструкционного материала в:

- ракетостроении;

- изготовлении авиационной техники;

- морском судостроении.

Вместе с тем, взаимодействовать с титаном достаточно сложно, это требует не только дорогостоящего высокомощного оборудования, но и профессионального подхода. Поэтому доверить выполнение сложных работ лучше опытным специалистам компании Профлазермет.

В своей работе мы используем передовые технологии, новейшие лазерные, шлифовальные станки, резаки и прочее мощное, точное оборудование, что гарантирует качество конечного результата.

Существует несколько видов механической обработки титана:

- резка;

- фрезеровка;

- шлифовка;

- сверление.

Каждая из указанных мехобработок имеет свои особенности и сложности, которые нужно учитывать при выполнении поставленных задач. Это не только выбор правильного оборудования, но также его корректная настройка, скорость выполнения каждой задачи и прочие параметры.

Резка титана: разновидности и особенности процесса

Резка металла – это самый популярный вид мехобработки материала, так как он позволяет получить заготовку нужного размера, а иногда и формы. Существует несколько видов резки данного металла, самые популярные из которых:

-

- гидроабразивная;

- лазерная резка листового металла;

- механическим воздействием.

Последний способ используется крайне редко, в основном, если заготовки имеют незначительную толщину. При этом процесс требует большого количества операций по постобработке и имеет множество противопоказаний. Поэтому в большинстве случаев резку титановых заготовок осуществляют с помощью лазерного оборудования или абразивов.

Суть гидроабразивной резки заключается в том, что под воздействием очень мощной струи воды, в которую заранее поместили твердые абразивные частицы, происходит раскройка металла. У методики множество преимуществ:

- возможность получать заготовки любой сложности;

- высокая скорость обработки металла;

- рез получается чистый, качественный, при этом не требуется нагрев материала;

- минимум отходов;

- возможна работа с титановыми заготовками большой толщины.

Но гидроабразивная резка достаточно дорогостоящая процедура, в этом заключается ее единственный недостаток.

Лазерная резка титановых листов и заготовок предусматривает использование лазерного луча высокой мощности, который, благодаря очень высоким температурам, продвигает металл. При этом во время процесса температурное воздействие оказывается только на место разреза, но не на сам металл в целом, благодаря чему заготовка не деформируется. В итоге, разрез получается идеально ровным, с точностью реза до 0,05 мм, дополнительная обработка не требуется. Во время раскройки остается минимум отходов, и скорость процесса достаточно высокая. Метод отличается не только высоким качеством, но и надежностью – при лазерной резке не бывает брака, к тому же благодаря компьютерной программе можно рассчитать самый оптимальный вариант расклада.

Фрезерование титановых изделий: особенности обработки

Фрезеровка – это процесс воздействия на металл специальными инструментами – фрезами – с целью придать заготовке желаемую форму. При этом, используя профессиональное оборудование, можно добиться высокой точности исполнения, изготовить большое количество идеально точных одинаковых элементов.

Чтобы фрезеровка титановых изделий была качественной, рекомендуется придерживаться некоторых советов:

- Сохраняйте небольшую площадь контакта. Одна из особенностей данного металла – плохая теплопроводность. Во время работы с данным металлом основной процент тепла передается на рабочий инструмент.

- Используйте фрезы с большим количеством зубьев (в идеале – десять и более). Это позволит устранить необходимость снижения подачи на зуб, и увеличит производительность.

- При фрезировке формируйте стружку по принципу «от толстой к тонкой», т.е. начинайте работу на максимальной толщине среза, постепенно доводя к минимальной. Таким образом толстая стружка на входе будет поглощать образовавшиеся тепло, а тонкая стружка на выходе не будет налипать.

- Выполняйте резание по дуге. Это не только увеличит срок службы инструмента, но и предотвратит резку рывками, обеспечит постепенное увеличение силы резания.

- На каждом выходе инструмента из материала снимайте 45-градусную фаску. Это позволит снизить резкость перехода и избежать повреждения поверхности заготовок.

- Отдавайте предпочтение фрезам, у которых большой вспомогательный задний угол. Таким образом, первая область кромки будет принимать на себя нагрузку а следующая увеличит зазор. В результате увеличивается и производительность, и срок службы инструмента.

- Пользуйтесь инструментом меньшего диаметра чем паз. При фрезеровке титановых изделий поглощается большое количество тепла. Для охлаждения фреза требуется пространство. В идеале, диаметр фрезы не должен превышать 70% диаметра будущего паза.

Сверление – это разновидность мехобработки материала, при котором, используя специальный вращающийся режущий инструмент, получают отверстия разного диаметра. При сверлении титана мелкая стружка постоянно налипает на рабочую поверхность инструмента, что причиняет массу неудобств в работе. Для того, чтобы не допустить поломку инструмента, отводящие каналы сверла нужно постоянно и своевременно очищать. При этом рекомендуется использовать сверла из твердых, прочных материалов.

Шлифовка относится к чистовому виду механической обработки титана. В ходе процесса с поверхности детали или заготовки снимается тонкий слой металла, для чего используются абразивные вещества. Для титановых изделий это особенно важно ввиду специфических свойств самого материала, а также титановых сплавов. На их поверхности часто образуются различные дефекты. Кроме того, на титановых сплавах часто появляются прижоги. Все это сказывается на усталостных характеристиках готовых изделий, снижает их качество.

Чтобы минимизировать риск отрицательного результата, шлифовку титановых изделий и заготовок осуществляют на низких оборотах станка, используя при этом специальные режимы. Как вариант, повысить прочность готового изделия можно с помощью пластического деформирования. После шлифования заготовку обязательно проверяют на наличие любых дефектов, включая прижоги.

На последнем этапе шлифования также можно использовать кремниевые круги или непрерывные абразивные ленты, которые сделают металлическую поверхность идеально ровной и гладкой.

Основные проблемы, которые могут возникнуть при механической обработке титана

Механическая обработка титана – сложный, технологический процесс. Основные проблемы, с которыми может столкнуться исполнитель – это низкая теплопроводность металла, а также его высокая склонность к налипанию и задиранию. Поэтому с целью минимизации неудобств во время мехобработки титановых заготовок рекомендуется использовать охлаждающие жидкости.

Еще одна проблема, с которой часто сталкиваются во время механообработки, это вибрации. Для того, чтобы ее предотвратить, рекомендуется повышать жесткость закрепления деталей. Например, хорошо зарекомендовало себя многоступенчатое крепление, при этом заготовки следует расположить максимально близко к шпинделю. Это также частично снизит вибрацию.

Существенная опасность деформационного упрочнения готовых деталей может возникнуть из-за большого выброса тепла в зоне резания. Титановые сплавы, как и сам металл в чистом виде, сохраняет прекрасные показатели прочности и твердости даже в условиях высокой температуры, в результате чего рабочий инструмент подвергается мощному воздействию и невероятной нагрузке. Для успешной работы и высокой эффективности рекомендуется использовать только качественное оборудование популярных производителей.

Немаловажен и выбор правильного режима работы, а также корректная настройка рабочих инструментов. К примеру, если в корпус фрезы неправильно установить пластины, все режущие кромки могут достаточно быстро выйти из строя.

Компания Профлазермет предлагает доступные цены на механическую обработку титана и прочих металлов современными способами. Каждому своему клиенту мы гарантируем:

- помощь при составлении технического задания, индивидуальную разработку чертежей;

- кратчайшие сроки выполнения заказов;

- профессиональный подход к каждому заказу;

- гарантию на все выполненные работы.

Чтобы воспользоваться нашими услугами механической обработки титана, свяжитесь с менеджером компании по контактным номерам. Он предоставит всю необходимую информацию, сделает предварительный расчет, поможет оформить заявку на предоставление услуг. У нас так же производится гибка металла и лазерная резка металла