Околошовная зона сварного соединения что это?

Ручной ультразвуковой контроль (УЗК) сварных соединений сосудов и трубопроводов из сталей перлитных классов и мартенситно-ферритных классов

Дата публикации: 24.09.2015

Аннотация: Данная статья посвящена вопросу области применения ручного ультразвукового контроля (УЗК) сварных соединений сосудов и трубопроводов из сталей перлитных классов и мартенситно-ферритных классов, кроме литых деталей.

Ключевые слова: ультразвуковой контроль, неразрушающий контроль, эхо-метод, электронное сканирование, линейное сканирование, секторное сканирование.

Ручной ультразвуковой контроль (УЗК) сварных соединений, рассмотренный в настоящей статье, может использоваться при диагностике сосудов и трубопроводов из сталей перлитных классов и мартенситно-ферритных классов, кроме литых деталей.

УЗК контроль обеспечивает обнаружение и оценку допустимости несплошностей с эквивалентной площадью, предусмотренной нормами, регламентированными Ростехнадзором.

Описанная в данной статье методика контроля может быть применена при выполнении ультразвукового контроля оборудования основного металла и сварных соединений технических устройств, применяемых на опасном производственном объекте.

В сварных соединениях контролю и одинаковой оценке качества подлежит металл сварного шва и околошовной зоны. Ширина контролируемой околошовной зоны основного металла определяется в соответствии с требованиями Таблицы 1.

Таблица 1 – Размер околошовной зоны основного металла, оцениваемой по нормам для сварных соединений

| Вид сварки | Тип соединения | Номинальная толщина сваренных элементов Н, мм | Ширина контролируемой околошовной зоны В, не менее, мм |

|---|---|---|---|

| Дуговая и ЭЛС | Стыковое | до 5 вкл. | 5 |

| св. 5 до 20 вкл. | номинальная толщина | ||

| св.20 | 20 | ||

| ЭШС | Стыковое | независимо | 50 |

| Независимо | Угловое | основной элемент | 3 |

| притыкаемый элемент | как для дуговой сварки, так и для ЭЛС |

Ширина контролируемых участков околошовной зоны определяется от граничной поверхности его разделки, указанной в конструкторской документации.

В сварных соединениях деталей различной толщины ширина указанной зоны определяется отдельно для каждой из сваренных деталей.

Ультразвуковой контроль проводят после исправления дефектов, обнаруженных при визуальном и измерительном контроле, при температурах окружающего воздуха и поверхности изделия в месте проведения контроля от + 5 до + 40 °C. Поверхности сварных соединений, включая зоны термического влияния и зоны перемещения ПЭП, должны быть очищены от сварочного грата, пыли, грязи, окалины, ржавчины. С них должны быть удалены забоины, отслаивающаяся окалина по всей длине контролируемого участка. При подготовке поверхности сканирования, ее шероховатость должна быть не хуже Rz=40 мкм.

Ширина подготовленной под контроль зоны должна быть не менее:

Htgб + A + B — при контроле совмещенным ПЭП прямым лучом;

2Htgб + A + B — при контроле однажды отраженным лучом и по схеме «тандем»;

Н + A + B — при контроле PC ПЭП хордового типа, где А — длина контактной поверхности ПЭП (ширина для PC ПЭП).

Проведение контроля предусматривает использование следующего оборудования, материалов и инструментов:

- импульсные ультразвуковые дефектоскопы с комплектами преобразователей и соединительными высокочастотными кабелями;

- СО, ОСО, СОП, вспомогательные устройства, включая средства определения шероховатости поверхности (образцы шероховатости, профилометры);

- АРД и SKH-диаграммы, номограммы;

- вспомогательные приспособления, материалы и инструменты.

При контроле используются дефектоскопы с диапазоном регулировки измерительного аттенюатора не менее 60 дБ и шагом ступени не более 2 дБ (динамический диапазон экрана дефектоскопа — не менее 20 дБ). Скорость распространения ультразвука в материалах должна составлять 2500-6500 м/с для продольных волн и 1200-3300 м/с для поперечных. Диапазон прозвучивания по стали при работе с прямым совмещённым ПЭП в эхо-импульсном режиме — не менее 3000 мм, а при работе наклонным ПЭП — не менее 200 мм (по лучу). Диапазон измерений глубин залегания дефектов по глубиномерному устройству в эхо-импульсном режиме не менее 1000 мм по стали при работе прямым ПЭП, и не менее 100 мм по обеим координатам при работе с наклонным ПЭП.

Выбор наклонных совмещенных преобразователей и прямых преобразователей проводится с учетом толщины контролируемого сварного соединения по Таблицам 2 и 3.

Таблица 2 – Выбор наклонных совмещенных преобразователей

| Номинальная толщина сваренных элементов, мм | Частота, МГц | Угол ввода, град, при контроле лучом | |

|---|---|---|---|

| прямым | отраженным | ||

| от 2 до 8 вкл. | 4,0 — 10 | 70 — 75 | 70 — 75 |

| св. 8 до 12 вкл. | 2,5 — 5,0 | 65 — 70 | 65 — 70 |

| св. 12 до 20 вкл. | 2,5 — 5,0 | 65 — 70 | 60 — 70 |

| св. 20 до 40 вкл. | 1,8 — 4,0 | 60 — 65 | 45 — 65 |

| св. 40 до 70 вкл. | 1,25 — 2,5 | 50 — 65 | 40 — 50 |

| св. 70 до 125 вкл. | 1,25 — 2,0 | 45 — 65 | Контроль не проводится |

Таблица 3 — Выбор прямых преобразователей

| Номинальная толщина сваренных элементов, мм | Тип ПЭП | Частота, МГц |

|---|---|---|

| до 20 вкл. | PC или совмещенный | 4 — 6 |

| св. 20 до 40 вкл. | PC или совмещенный | 2,5 — 5,0 |

| св. 40 до 60 вкл. | PC или совмещенный | 1,8 — 5,0 |

| св.60 | совмещенный | 1,25 — 2,5 |

Процедура ультразвукового контроля включает следующие операции:

- настройка скорости развертки и глубиномера дефектоскопа;

- установка поискового, контрольного и браковочного уровня чувствительности, параметров ВРЧ (при необходимости);

- сканирование;

- при появлении эхо-сигнала от возможной несплошности: определение его максимума и идентификация несплошности (выделение полезного сигнала на фоне ложных сигналов);

- определение предельных значений характеристик несплошностей и сравнение их с нормативными;

- измерение и регистрация характеристик несплошности, если ее эквивалентная площадь равна или превышает контрольный уровень;

- оформление документации по результатам контроля.

Результаты контроля оцениваются с точки зрения соответствия измеренных характеристик максимально допустимым значениям, установленным в нормативных документах. По тем же нормам оценивают качество околошовной зоны, размеры которой указаны в таблице 1.

Нормативы качества по результатам УЗК определяются по действующей на момент проведения контроля руководящей нормативно-технической документацией (РД, ПКД, ТУ, ПК). Если специальные нормативы для конкретного контролируемого сварного узла отсутствуют, допускается руководствоваться нормами, приведенными в Таблице 4.

Таблица 4 — Максимально допустимые значения характеристик несплошностей, выявляемых при контроле

| Номинальная толщина сварного соединения, мм | Эквивалентная площадь одиночных несплошностей, мм2 | Число фиксируемых одиночных несплошностей на любых 100 мм длины сварного соединения | Протяженность несплошностей | |

|---|---|---|---|---|

| Суммарная в корне шва | Одиночных в сечении шва | |||

| от 2 до 3 | 0,6 | 6 | 20 % внутреннего периметра сварного соединения | Условная протяженность компактной (точечной) несплошности |

| от 3 до 4 | 0,9 | 6 | ||

| от 4 до 5 | 1,2 | 7 | ||

| от 5 до 6 | 1,2 | 7 | ||

| от 6 до 9 | 1,8 | 7 | ||

| от 9 до 10 | 2,5 | 7 | ||

| от 10 до 12 | 2,5 | 8 | ||

| от 12 до 18 | 3,5 | 8 | ||

| от 18 до 26 | 5,0 | 8 | ||

| от 26 до 40 | 7,0 | 9 | ||

| от 40 до 60 | 10,0 | 10 | ||

| от 60 до 80 | 15,0 | 11 | ||

| от 80 до 120 | 20,0 | 11 | ||

Качество сварных соединений оценивается по двухбалльной системе:

- балл 1 – неудовлетворительное качество: сварные соединения с несплошностями, измеренные характеристики или количество которых превышают максимально допустимые значения по действующим нормам;

- балл 2 – удовлетворительное качество: сварные соединения с несплошностями, измеренные характеристики или количество которых не превышают установленных норм. При этом сварные соединения считают ограниченно годными (балл 2а), если в них обнаружены несплошности с Ак 28.06.2021

Руководитель подразделения Ростехнадзора отправился под суд

- КОМПАНИЯ

- О компании

- О компании Kobe Steel

- Каталог введение

- Философия менеджмента

- Сегменты бизнеса

- Сварочные материалы KOBELCO в мире

- Компании группы

- ТОВАРЫ

- Основные товары

- Сварочные материалы

- Система дуговой сварки

- промышленность — Рекомендуемые материалы

- Cварка руководство Быстрый просмотр

- Обзор продукции и основные товары

- для жаропрочной стали

- для нержавеющая сталь

- Для низких температур

- Выделение продукта

- Технические новинки

- Сертификация

- SDS ※English Only

- ARCMAN

- Сварочный робот

- Программное обеспечение

- ЦЕНТР ОБРАЗОВАНИЯ

- Основы дуговой сварки

- Основные принципы Дуговая сварка в среде CO2

- Сварка среднеуглеродистой / высокоуглеродистой стали и специальных сталей

- Сварка нержавеющей стали

- Справочная информация о сварке

- Учебные пособия по сварке

- МЕРОПРИЯТИЯ

- Программа

- Архив

- БИБЛИОТЕКА

- Каталог введение

- Учебные пособия по сварке

- Каталоги

- ГЛАВНАЯ >

- ЦЕНТР ОБРАЗОВАНИЯ >

- Сварка среднеуглеродистой / высокоуглеродистой стали и специальных сталей >

- Сварка среднеуглеродистой / высокоуглеродистой стали и специальных сталей >

Сварка среднеуглеродистой / высокоуглеродистой стали и специальных сталей

3. Факторы, которые должны быть учтены в отношении соединений разнородных металлов

Типичный случай такого соединения — сварка среднеуглеродистой и высокоуглеродистой стали с нелегированной сталью, такой как SS400 (ASTM A36). Это сочетание крайне склонной к образованию трещин высокопрочной стали и малопрочной стали (400 MPa) с хорошей свариваемостью.

Следующие моменты являются ключевыми при сварке такого сочетания сталей:

① Обязательное использование сварочных электродов низководородного типа.

② Что касается прочности сварочного металла, то меньшая прочность основного металла (400 MPa в

данном случае) является достаточной.

③ Температура предварительного подогрева должна быть такой, которая рекомендуется для

среднеуглеродистой/высокоуглеродистой стали.

④ Условия при проведении послесварочного отжига для снятия напряжений должны быть такими, которые

требуются для менее прочного основного металла.

4. Сварные соединения

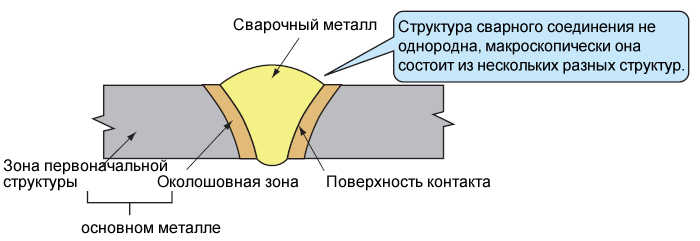

Макроскопическая структура сварного соединения при сварке стали представлена на Илл. 1. Сварное соединение состоит из сварочного металла, поверхности контакта, околошовной зоны и зоны первоначальной структуры основного металла. Сварочный металл — это часть, которая была расплавлена и затем затвердела, он представляет собой смесь наплавленного металла и основного металла. Поверхность контакта — это граница между сварочным металлом и основным металлом. Зона основного металла толщиной в несколько миллиметров, расположенная непосредственно за поверхностью контакта и отличающаяся от соседней зоны наличием макроскопического травления, называется околошовной зоной (HAZ).

Эта зона подвергается воздействию высоких температур при сварке, при этом ее макроскопическая структура и механические свойства значительно изменены по сравнению с изначальным основным металлом. Ширина этой зоны составляет около 1-3 мм в случае дуговой сварки металлическим электродом в среде защитного газа. Зачастую поведение околошовной зоны определяет общие свойства всего сварного соединения.

Илл. 1 Макроскопическая структура сварного шва

(1) Сварочный металл

При дуговой сварке сварочная ванна отличается резкой разницей температур — между поверхностью, где поддерживается высокая температура непосредственно под сварочной дугой, и дном, где температура значительно ниже из-за соприкосновения с основным металлом. Поэтому во многих случаях в сварочной ванне происходит кристаллизация в области границы с основным металлом, и кристаллизация идет в направлении к поверхности сварочной ванны по мере резкого снижения температуры.

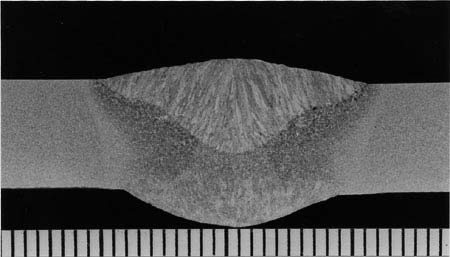

На фото 1 показан пример такого явления. Как показывают наблюдения, каждый кристалл растет в определенном направлении. Такой тип кристалла называется столбчатым кристаллом, он является типичным для структуры сварочного металла. Образовавшиеся столбчатые кристаллы формируют крупнозернистую структуру с низкой ударной вязкостью и механическими свойствами, зависящими от направления роста кристаллов.

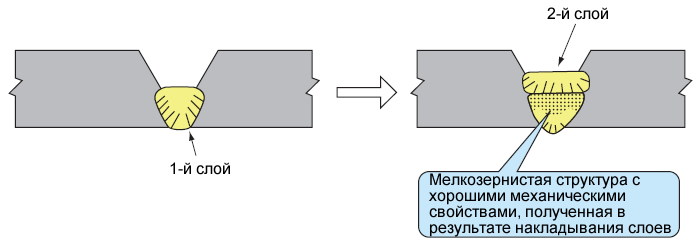

Обычно дуговая сварка выполняется в несколько слоев. При многослойной сварке, как показано на Илл. 2, предыдущий слой подвергается повторному нагреванию последующим слоем, и столбчатые кристаллы в зоне, нагреваемой до определенной температуры, превращаются в более мелкозернистую структуру. Так как эта мелкозернистая структура обладает хорошими механическими свойствами, важно получить сварное соединение, содержащее как можно больше таких мелкозернистых структур. Для достижения этого эффективно увеличение числа слоев.

Фото 1 Макроскопическая структура сварного соединения

Илл. 2 Столбчатые кристаллы могут превратиться в более мелкозернистую структуру при многослойной сварке

(2) Околошовная зона

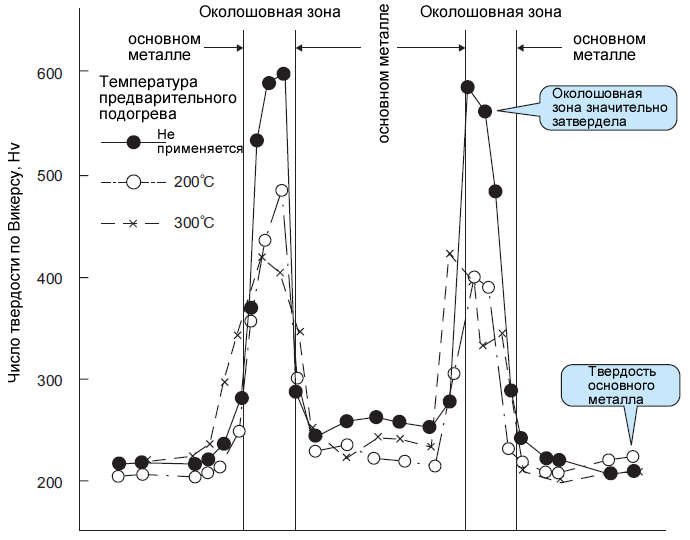

Околошовная зона (HAZ) — это зона основного металла, которая подвергается настолько большому воздействию сварочной температуры, что ее свойства значительно отличаются от свойств зоны первоначальной структуры основного металла. Самым проблематичным изменением является затвердевание околошовной зоны. Такой случай представлен на Илл.3

Илл. 3 Распределение твердости для сварных соединений стали 0,4C−1,5 Mn−0,2 Mo

Околошовная зона, однажды нагретая при высокой температуре во время сварки, начинает быстро остывать после прекращения дуги. Это значит, что структура околошовной зоны за счет нагревания и быстрого остывания (быстрое остывание равнозначно закаливанию) совершенно отличается от структуры не подвергавшегося температурному воздействию основного металла, она становится твердой, хрупкой и склонной к растрескиванию.

Особая осторожность требуется тогда, когда скорость остывания увеличивается, например при сварке толстой пластины или крупного соединения, а также при сварке в холодных климатических условиях. Как упоминалось выше, околошовная зона может затвердевать, но ее склонность к затвердеванию меняется в зависимости от марки стали. Околошовная зона более подвержена затвердеванию при увеличении содержания в стали (основном металле) легирующих элементов, особенно углерода С.

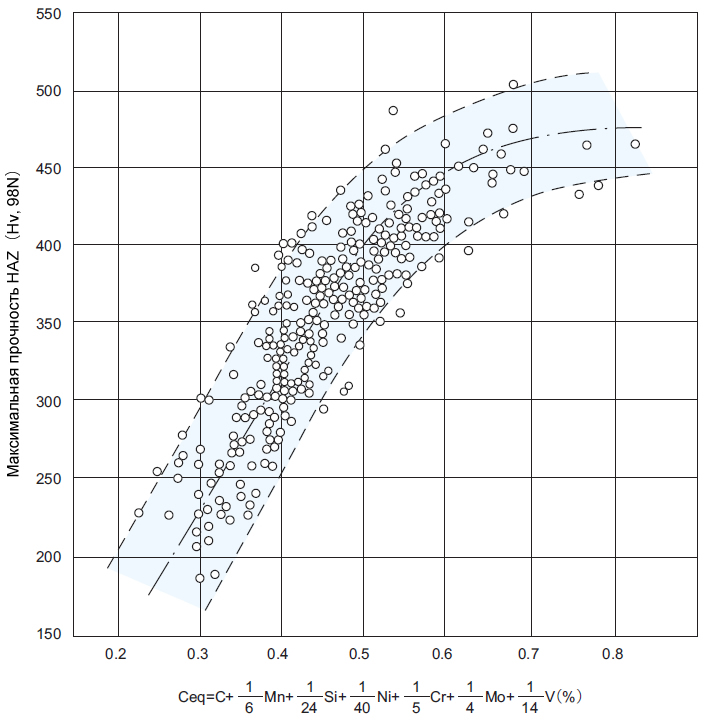

На Илл. 4 показано соотношение между углеродным эквивалентом (Ceq.) и твердостью. Очевидно, что околошовная зона затвердевает, и риск образования трещин увеличивается по мере повышения Ceq. Углеродный эквивалент Ceq. — это величина, полученная по формуле для расчета эффекта упрочнения углерода C и других элементов, в которой другие элементы рассчитываются согласно коэффициенту конверсии, установленному по отношению к углероду С. Например, содержание марганца Mn в 0,6% эквивалентно содержанию углерода C в 0,1% для расчета эффекта упрочнения.

Как становится очевидным из этой формулы, углерод C имеет наибольший эффект упрочнения, а кремний Si не имеет такого эффекта в большой мере. Как показано на Илл. 4, риск образования трещин невелик для мягкой малоуглеродистой стали (чей эквивалент Seq. составляет около 0,3%), если толщина пластины небольшая, но стали марки S45C (AISI/SAE 1045,1046), чей эквивалент Ceq. составляет около 0,6%, крайне подвержены образованию трещин из-за большего затвердевания околошовной зоны. Также необходимо обращать внимание на образование трещин при сваривании высокопрочных сталей и низколегированных сталей, содержащих гораздо больше легирующих элементов.

Илл. 4 Максимальная твердость околошовной зоны в зависимости от углеродного эквивалента (при времени остывания от 800 до 500℃: 6 сек, что эквивалентно показателю при условиях сварки 170A × 24V × 150 mm/min для пластины толщиной 20 mm)

Большая Энциклопедия Нефти и Газа

Околошовная зона — сварной шов

Околошовная зона сварного шва характеризуется наличием более крупно-пластинчатого перлита по сравнению с наплавленным металлом. Феррит в большинстве случаев имеет одинаковую травимость в пределах зерна. [1]

Перегрев основного металла в околошовной зоне сварного шва всегда имеет место при сварке и приводит к образованию неблагоприятной структуры, что снижает механические свойства сварного соединения. При необходимости этот дефект в сварном соединении устраняется последующей термической обработкой всей детали или только зоны сварного соединения. [2]

Наибольшая доля межзеренного разрушения ( 39 %) выявляется в околошовной зоне сварного шва в месте вварки штуцера DylOO в днище; этому значению межзеренной составляющей соответствует степень охрупчивания стали на 49 С. Это межзеренное охруп-чивание вместе с крупнозернистой структурой и вызывают хрупкое разрушение верхнего днища при 100 — 110 С. [4]

Характер изменения w с понижением температуры при малых значениях критических скоростей охлаждения для некоторых легированных сталей показывает возможность получения структуры закалки в околошовной зоне сварного шва . [5]

Характер изменения скорости охлаждения ш с понижением температуры при малых критических скоростях охлаждения для некоторых сталей повышенной прочности показывает возможность получения структуры закалки в околошовной зоне сварного шва и закалочных трещин. [6]

Характер изменения скорости охлаждения с понижением температуры при малых значениях критических скоростей охлаждения для некоторых сталей повышенной прочности показывает возможность получения структуры закалки в околошовной зоне сварного шва и закалочных трещин. [7]

Характер изменения скорости охлаждения w с понижением температуры при малых значениях критических скоростей охлаждения для некоторых сталей повышенной прочности показывает возможность получения структуры закалки в околошовной зоне сварного шва и закалочных трещин. [8]

Сплав АЦМ в отличие от старых сплавов этой системы ( В95, В96) обладает хорошей свариваемостью и мало склонен к коррозии под напряжением, что обусловлено присутствием в нем циркония. Околошовная зона сварного шва незначительно разупроч-няется, так как твердый раствор при охлаждении на воздухе почти не распадается. [9]

Существенное влияние на образование горячих трещин в наплавленном металле, а особенно на возникновение термических и структурных напряжений, оказывает температура подогрева валков. Для валков из стали 45 рекомендуется температура предварительного подогрева 380 — 400 С. Если речь идет о наплавке валков из стали с содержанием углерода около 0 7 — 0 8 % проволокой типа ЗХ2В8, то температура подогрева должа быть выше 450 С. Если это невозможно, то должны быть приняты меры, предотвращающие образование горячих трещин. Недостаточный подогрев основного металла валков из высокоуглеродистой стали обусловливает образование малопластичных структур в околошовной зоне сварного шва , что способствует распространению трещин от наплавленного металла на основной. Образующиеся в процессе наплавки горячие трещины являются резкими концентраторами не только термических напряжений, обусловленных самим процессом наплавки, но и рабочих напряжений, возникающих в теле валка при прокатке металла, Все это ведет к значительному снижению долговечности валка. [10]

Сосредоточение деформации металла на границах зерен при прохождении через высокотемпературный участок термического сварочного цикла, особенно ту его часть, где уже прекратилась миграция границ и достройка зерен, должно привести к большой искаженное кристаллической решетки в приграничных зонах. Такой сдвиг должен сопровождаться существенным ростом плотности дислокаций и вакансий на границах. Особенно велик он должен быть на границах, расположенных нормально к направлению растяжения. При особо высокой степени локального сосредоточения деформации на таких участках границ могут образоваться микронесплошности типа трещин. Следовательно, меж-зеренный сдвиг в высокотемпературной области должен значительно расширить зону разрыхления границ, увеличить ее свободную энергию и склонность к адсорбции атомов инородных элементов. Ширина зоны разрыхления определяет реальную ширину границ, наблюдаемую на шлифах после травления металла. Расчеты показывают, что высокотемпературная зернограничная деформация может пройти только в том случае, когда ширина границ незначительно больше теоретической. Столь значительное увеличение ширины реальных границ зерен происходит в результате стока и накопления точечных и линейных дефектов, образующих благодаря лесу дислокаций и пор типа объединенных поливакансий широкую зону нарушенной структуры. Плотность нарушений возрастает вследствие локализации сдвига по границам. Скопление дислокаций у границы видно на микроструктуре ( рис. 69), выявленной при электронной микроскопии на просвет околошовной зоны сварного шва фольги из коррозионно-стойкой стали. Аналогичный результат отмечен и при травлении декорированных дислокаций на шлифах сварных соединений листов большей толщины. Но, по-видимому, при плотном скоплении дислокаций на границах образуется фронт травимости, равный всей площади их скопления размером до 10 — 4 см. А. Хейденрейх [62] считал, что при циклическом нагружении дислокации могут концентрироваться у границ в слое толщиной около 0 2 мм. [11]

Строение сварного шва

Строение сварного шва после затвердевания и распределения температуры малоуглеродистой стали на рис. 1. Наплавленный металл 2 получается в результате перевода присадочного и частично основного металлов в жидком состоянии, образования жидкой ванночки и последующего затвердевания, в процессе которого расплавленный металл соединяется с основным 1. В узкой зоне сплавления 3 кристаллизуются зерна, принадлежащие основному и наплавленному металлу. Во всяком сварном шве образуется зона термического влияния 4, которая располагается в толще основного металла. В этой зоне под влиянием быстрого нагрева и охлаждения в процессе сварки изменяется лишь структура металла, а его химический состав остается неизменным.

Рис. 1. Строение шва

Свойства металла в зоне шва определяются условиями плавления, металлургическо обработки основного и присадочного металлов и кристаллизации металла шва при охлаждении. Свойства сварного соединения в целом определяются характером теплового воздействия на металл в околошовных зонах.

Во время плавления основной и присадочный металлы сильно перегреваются иногда до температур, близких к температуре кипения. Это приводит к испарению металла и изменению химического состава. Наличие газовой атмосферы вокруг плавящегося металла приводит в ряде случаев к окислению, взаимодействию металла с азотом и растворению в металле газов. Все это изменяет химический состав наплавленного металла, создает в нем окислы и другие неметаллические включения, поры и трещины. Чем чище наплавленный металл, тем выше механические свойства сварного шва.

С целью повышения качества наплавленного металл вокруг жидкого металл создают специальную газовую атмосферу, защищающую его от воздействия воздуха, раскисляют и прикрывают жидкую ванночку специальными шлаками.

Строение сварного шва после затвердевания и распределения температуры в малоуглеродистой стали на рис. 2. Зона 1 примыкает непосредственно к металлу шва. Основной металл на этом участке в процессе сварки частично расплавляется и представляет собой смесь твердой и жидкой фаз.

Рис. 2 – Структурные превращения в малоуглеродистой стали в зоне термического влияния (1- полного расплавления, 2 -перегрев, 3 – нормализации, 4 неполной перекристаллизации, 5 рекристаллизации, 6 – синеломкости).

Наплавленный металл имеет столбчатое крупнозернистое строение, характерное для литой стали. Если наплавленный металл или соединенный с ним участок был перегрет, то при охлаждении на этом участке (зона 2) зерна основного металл (малоуглеродистой стали) образуют грубо игольчатую так называемую видманштетную структуру.

Металл этой зоны обладает наибольшей хрупкостью и является самым слабым местом сварного соединения. В зоне 3 температура металл не превышает 1100 оС. Здесь наблюдается структура нормализованной стали с характерным и мелкозернистым строением. Металл в этой зоне имеет более высокие механические свойства (в сравнении с металлом первых двух зон).

В зоне 4 происходит неполная перекристаллизация стали, на нагретой доя температуры, лежащей между критическими точками Ас, и Ас3. На этом участке после охлаждения наряду с крупными зернами феррита образуются мелкие зерна феррита и перлита. Металл этой зоны также обладает более высокими механическими свойствами.

В зоне 5 структурных изменений в стали не происходит, если сталь перед сваркой не подвергалась пластической деформации. В противном случае на этом участке наблюдается рекристаллизация.

В зане 6 сталь не претерпевает видимых структурных изменений. Однако на этом участке наблюдается резкое падение ударной вязкости (синеломкость).

Структурные изменения основного металла в зоне термического влияния незначительно отражаются на механических свойствах малоуглеродистой стали при сварке ее любыми способами. Однако при сварке некоторых конструкционных сталей в зоне термического влияния возможно образование закалочных структур, которые резко снижают пластические свойства сварных соединений и часто являются причиной образования трещин.

Размеры зоны термического влияния зависят от способа и технологии сварки и рода свариваемого металла. Так, при ручной дуговой сварке стали тонкообмазынными электродами (обмазку применяют в виде покрытия для защиты сварного шва от воздействия внешней среды) и при автоматической сварке стали под слоем флюса размеры зоны термического влияния минимальны (2-2,5 мм); при сварке электродами с толстой обмазкой протяженность этой зоны равна 4-10 мм, а при газовой сварке – 20-25 мм.

Сварное соединение

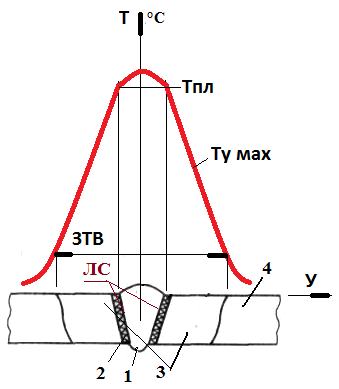

Сварное соединение – неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1; зону термического влияния (ЗТВ) 3, в состав которой входит зона сплавления 2 (околошовная зона – ОШЗ); основной металл 4, прилегающий к зоне термического влияния.

Зоны сварного соединения при сварке плавлением

Рис. 1. Сварное соединение при сварке плавлением

1 — сварной шов; 2 — зона сплавления (околошовная зона – ОШЗ); 3 — зона термического влияния (ЗТВ); 4 —основной металл; ЛС – линия сплавления (граница сварного шва); Тпл – температура плавления; Ту мах – распределение максимальных температур вдоль оси «У».

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Основной металл – металл свариваемых элементов.

Металл шва – сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Наплавленный металл — переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл.

Сварочная ванна — часть металла свариваемого шва, находящаяся при сварке плавлением в жидком состоянии.

Присадочный металл — металл для введения в сварочную ванну в дополнение к расплавленному основному металлу.

Линия сплавления (граница сварного шва) — граница частично оплавленных зерен твердого (основного) металла.

Зона сплавления (околошовная зона – ОШЗ) — участок сварного соединения с частично оплавившимися зернами основного металла, расположенными на границе с металлом шва.

Зона термического влияния при сварке – участок сварного соединения, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

Автоматическая дуговая сварка под флюсом

Автоматическая дуговая сварка — дуговая сварка, при которой возбуждение дуги, подача плавящегося электрода или присадочного металла и относительное перемещение дуги и изделия осуществляются механизмами без непосредственного участия человека, в том числе и по заданной программе.

Дуговая сварка под флюсом проволочным электродом (рис. 2) — дуговая сварка под флюсом, при которой используют только один проволочный электрод.

Рис. 2. Схема дуговой сварки под флюсом проволочным электродом.

При дуговой сварке под флюсом проволочным электродом источником теплоты является сварочная дуга 1. Для сварки используют непокрытую электродную проволоку и флюс, который защищает дугу, сварочную ванну и сварной шов от влияния атмосферы. Сварочная дуга 1 горит между свариваемыми заготовками 2 (основной металл) и концом электродной проволоки 3 (электродный металл). Сварочный ток к проволоке подводится через скользящий токоподвод 4 по электрической цепи 11 от источника переменного (

) или постоянного (–) тока 13 при замыкании контактора 12.

Зона сварки закрыта высыпающимся из бункера 9 мелкозернистым флюсом 14, образующим на поверхности свариваемого металла слой толщиной 30…80 мм и шириной 20…100 мм. Под влиянием теплоты дуги электродная проволока плавится и по мере расплавления подаётся в зону сварки из кассеты 5 роликами 10 подающего механизма с постоянной скоростью Vпп . Кроме того, дуга расплавляет основной металл и часть флюса, находящегося в зоне дуги. В области горения дуги образуется полость 6, изолированная от окружающей среды. Капли расплавленной электродной проволоки, расплавленный основной металл и расплавленный флюс (жидкий шлак) смешиваются и образуют сварочную ванну 8. Расплавленный флюс 7 вследствие значительно меньшей плотности всплывает на поверхность расплавленного металла и покрывает его плотным слоем.

Электродная проволока вместе с дугой перемещается в направлении сварки (Vсв). Капли плавящейся электродной проволоки и жидкий металл сварочной ванны под силовым воздействием дуги отталкиваются в сторону, противоположную движению дуги. По мере удаления дуги металл сварочной ванны начинает охлаждаться, а затем затвердевает, образуя сварной шов 15. Затвердевший шлак образует на поверхности шва шлаковую корку 16. После прекращения сварки и охлаждения металла шлаковая корка удаляется с поверхности шва.

Нерасплавленный в процессе сварки избыточный флюс убирается и используется в дальнейшем при последующей сварке.

ОСНОВНЫЕ РЕЖИМЫ СВАРКИ

Основными параметрами режима дуговой сварки под флюсом проволочным электродом являются: диаметр электродной (сварочной) проволоки, величина сварочного тока, напряжение на дуге, скорость сварки Vсв, скорость подачи электродной проволоки Vпп. Дополнительными параметрами являются: род тока, полярность тока (при постоянном токе).

Сварочные материалы.

Сварочными материалами при дуговой сварке под флюсом проволочными электродами являются электродная проволока и флюс для дуговой сварки.

Электродная проволока — сварочная проволока для использования в качестве плавящегося электрода. Электродная проволока может иметь химический состав близкий к составу свариваемого металла или существенно отличающийся от него за счет дополнительно введенных легирующих элементов, что позволяет легировать этими элементами металл шва. Для сварки применяют специально выплавленную проволоку обозначенную индексом Св. Например, Св-08 означает: сварочная проволока, содержащая 0,08% углерода. Проволоку заправляют в кассеты. Длина заправленного куска может достигать десятков и сотен метров.

Флюс для дуговой сварки — сварочный флюс, защищающий дугу и сварочную ванну от вредного воздействия окружающей среды и осуществляющий металлургическую обработку ванны.

Сочетание электродной проволоки и флюса.

При сварке конкретных марок сталей для получения требуемых механических свойств сварного шва используется определенное сочетание электродной проволоки и флюса. Как правило, сварочная проволока имеет химический состав близкий к химсоставу основного металла.