Особенности процесса сварки под флюсом

Особенности сварки под флюсом

Сварочная проволока с флюсом, по ГОСТу 8713 1979 года, предназначена для неразъемного соединения деталей из стали и сплавов с включением железоникелевой основы. При помощи этого вида сварочных работ можно выполнять любые по сложности стыки.

Подготовка специалиста для полуавтоматической сварки под флюсом не требует больших затрат времени и средств. Сам флюс – это порошок из гранул, который при горении создает защитный слой из газа и шлака.

Действие защитного покрытия

Электродуговая сварка под слоем защитного порошка – это несложное в исполнении, но качественное и надежное соединение различных металлоконструкций и деталей.

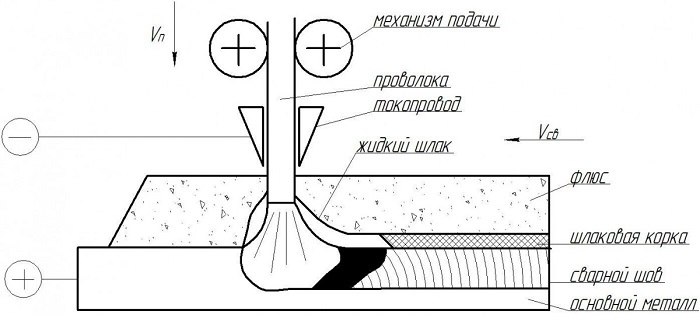

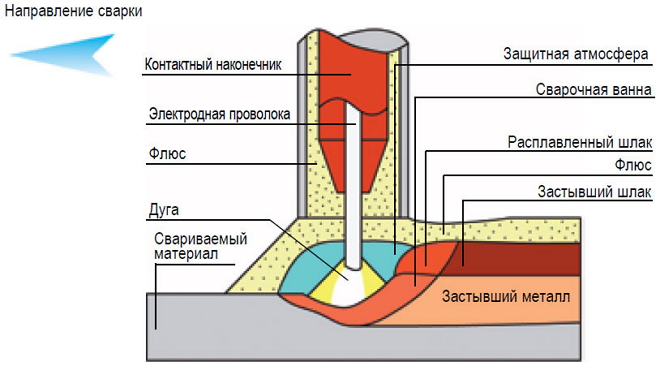

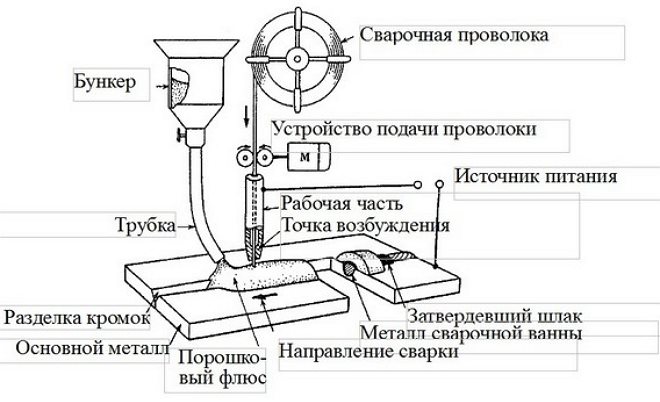

Особенность сварки под флюсом заключена в соединении расплавленного металла двух деталей под слоем специального гранулированного порошка. При большой температуре электрической дуги металл и флюс расплавляются.

Пленка, образовавшаяся при расплаве гранул, защищает сварочную ванночку от воздействия кислорода и окружающей среды, не дает разбрызгиваться металлу.

На шве появляется тонкий слой шлака, который позволяет равномерно остывать сварному соединению. Корка легко удаляется с поверхности шва. Выполнять удаление надо обязательно для визуального контроля качества сварки.

Чтобы снять шлак, достаточно несильно ударить молотком по нему, и он осыплется. Перед этим необходимо убрать с деталей остатки флюса, его можно использовать на следующем стыке.

Способы работы

Для выполнения соединения с помощью сварки под флюсом наиболее распространены два метода.

Для выполнения соединения с помощью сварки под флюсом наиболее распространены два метода.

Соединение с помощью сварки полуавтоматом. Чтобы обеспечить оптимальную скорость подачи проволоки с флюсом, сварщик подбирает соответствующий режим работы на аппарате, учитывая толщину металла и вид соединения.

Дуга направляется вручную. При этом скорость подачи проволоки, сила тока и угол наклона держателя – это основные факторы, влияющие на качество выполненной работы.

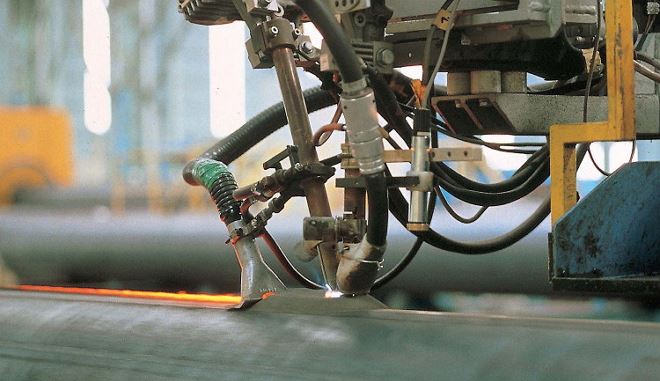

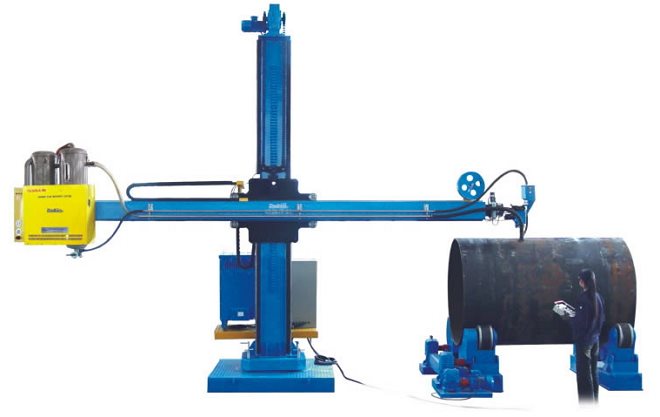

Схема автоматической (роботизированной) сварки предназначена для соединений стыковых и угловых деталей. В этом случае, автомат задает направление движения дуги, скорость подачи проволоки и хода каретки. Такой аппарат при высокой скорости сварки дает качественный шов.

Одна из разновидностей автоматического способа позволяет вести сварку сразу двумя электродами – это тандемный метод. При этом электроды идут параллельно друг другу и находятся в одной плоскости, что позволяет увеличить сварочную ванночку при мгновенном возбуждении электрической дуги. Флюс выполняет защиту шва от кислорода и обеспечивает равномерное остывание.

Виды флюсов

Каждое вещество, водящее в состав флюса, предназначено для сварки определенных металлов и сплавов. Выбирая марку флюса, учитывают, высоколегированная сталь будет свариваться или высокоуглеродистая, или же предстоит сварить цветные металлы, сплавы и так далее.

По методу производства флюсы разделяют на два вида:

- неплавленые (испеченные и керамические) – гранулы с легирующими добавками, обеспечивающими высокое качество сварного соединения;

- плавленые – с включениями стекла или пемзы.

Испеченные и керамические флюсы изготавливают, измельчая основной материал и соединяя раствор с жидким стеклом. Применяются для добавления легирующих присадок в тело шва. Плавленые флюсы изготавливаются при спекании основных материалов.

Испеченные и керамические флюсы изготавливают, измельчая основной материал и соединяя раствор с жидким стеклом. Применяются для добавления легирующих присадок в тело шва. Плавленые флюсы изготавливаются при спекании основных материалов.

Флюсы для защиты шва выпускаются отдельно для электро и газосварки. Они отличаются по химическому составу. Гранулы, в которых содержится определенное количество фторидов, хлоридов, предназначены для электродуговой сварки с переплавом шлаков с активными металлами. Это солевые гранулы.

Комбинация солевого и оксидного растворов позволяют использовать смешанные флюсы для провара легированной стали. Оксидный флюс предназначен для соединения конструкционных сталей с большим содержанием фтора.

Классификация сварочной проволоки

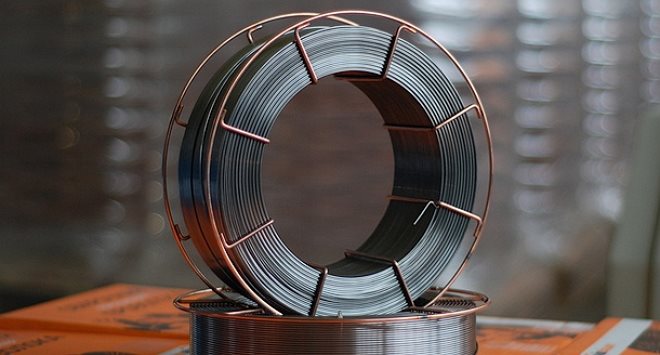

Сварка полуавтоматом выполняется флюсовой проволокой без газа для повышения качества соединения деталей. От типа стержней и химического состава зависят механические показатели сварочного соединения.

Важно. Стальная проволока для сварки под флюсом должна соответствовать ГОСТу 2246 1970 года и применяться в зависимости от материала деталей.

Проволоку делают из трех видов сталей:

легированных;

легированных;- высоколегированных;

- конструкционных, низкоуглеродистых.

Сечение сердечников, в зависимости от толщины металла, изготавливается диаметром не более 12 мм. Поставляется в бухтах не более 80-ти м длины. По желанию заказчиков возможна намотка на кассеты или катушки.

Хранить стальную проволоку нужно в сухих помещениях. При образовании ржавчины бухты обрабатывают с помощью бензина или керосина.

Для сварки алюминиевых деталей проволоку изготавливают по ГОСТам 7871 и 16130. Для этого производятся и наиболее часто применяются омедненные проволоки, не требующие обрабатывания при сварке.

Особенности и преимущества

Преимущества полуавтоматической и автоматической сварки под защитным слоем флюса позволяют занимать этому типу неразъемного соединения одно из лидирующих мест.

Высокий уровень производительности

По этой характеристике преимущество перед ручной сваркой минимум в 6 раз, некоторые специалисты считают, что намного больше. Но это не предел, повышая коэффициент работы сварочного автомата, увеличивается величина производительности труда. Еще одна причина, позволяющая достигнуть таких результатов – это применение высоких значений силы тока при сварке.

Плотный слой материала флюса не позволяет металлу растекаться, при этом происходит хорошее формирование шва. При повышенных значениях тока, этим оборудованием можно надежно обеспечить провар даже толстого металла без большой разделки кромок. Поэтому производительность еще больше вырастает. Снижается время на зачистку брызг и сильного растекания металла.

Повышается качество шва

Качество соединения растет благодаря тому, что расплавленный металл не подвергается воздействию кислорода и других веществ атмосферы.

Качество соединения растет благодаря тому, что расплавленный металл не подвергается воздействию кислорода и других веществ атмосферы.

Существует возможность широкого выбора материала сварочной проволоки. Применяя ту марку, которая лучше всего подходит для сварки, можно получить однородный по составу шов.

Появляется возможность придания шву отличной формы, с требуемым катетом шва. Благодаря защитной пленке, которая образуется при сгорании флюса, в швах нет подрезов, непроваров, пор и трещин. Наконец, нет необходимости в замене электродов, поэтому шов получается ровным, без разрывов.

Экономный расход материалов и улучшения условий работы сварщика

При сварке под флюсом понижается расход проволоки до 35%, при сравнении со сваркой электродами. Не расходуется материал на отходы, в виде огарков и разбрызгивания металла.

При этом способе угарный газ выделяется в меньших количествах, глаза и лицо специалиста не подвергается сильному ультрафиолетовому излучению, как при электросварке.

Оборудование

Производится оборудование 2 видов для сварки деталей под флюсом. В первом виде используют сварочную проволоку толщиной не более 3 мм.

Принцип устройства такого сварочного аппарата предполагает самостоятельную регулировку дуги (напряжения на ней), в то время как проволока подается с постоянной скоростью.

Принцип устройства такого сварочного аппарата предполагает самостоятельную регулировку дуги (напряжения на ней), в то время как проволока подается с постоянной скоростью.

Второй вид – это оборудование, в котором автоматически регулируется сила тока, в зависимости от скорости подачи сварочных проволок. Диаметр электродной проволоки для такого оборудования начинается от 3 мм.

Производятся сварочные полуавтоматы и устройства для автоматической сварки. Выпускают универсальные аппараты, на которых можно проводить сварку порошковой проволокой, под флюсом, MIG, а также электродуговую строжку. Ток достигает значений 300…1500 A.

Современные автоматические модели оснащают механизмом, который позволяет собрать нерасплавившийся флюс и отправить его назад в емкость для загрузки. Существует функция контроля пропорциональности шва.

В промышленности распространены самоходные аппараты (трактора, подвесные головки), позволяющие автоматически варить объемные и протяженные конструкции. Если сварочный аппарат оснащен лазером, то это дает возможность отслеживать положение электрода. Причем экран можно устанавливать на расстоянии порядка 20 метров.

Область применения

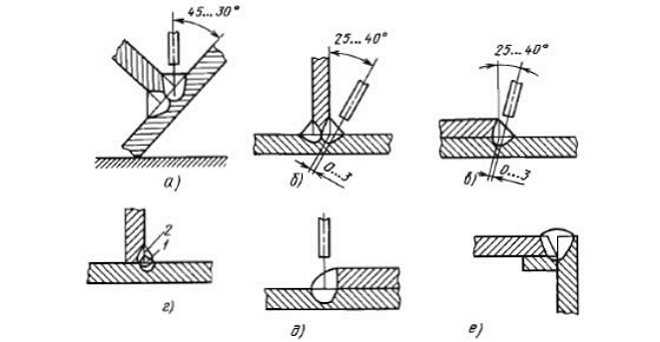

Необходимо разобрать, где применяется сварку под флюсом, которая по праву считается одним из основных методов получения неразъемного соединения. Сварка выполняется в нижнем положении, для соединения деталей встык, внахлест, для угловых способов соединения.

Необходимо разобрать, где применяется сварку под флюсом, которая по праву считается одним из основных методов получения неразъемного соединения. Сварка выполняется в нижнем положении, для соединения деталей встык, внахлест, для угловых способов соединения.

Ранее способ использовали только при сварке металлоконструкций из конструкционных сталей. При разработке новых технологий появилась возможность проводить сварку всех видов стали и никелевых сплавов. Для этого используется проволока, подходящая по своему составу.

Титан и его сплавы, медь и сплавы на ее основе, алюминиевые сплавы и чистый металл – эти материалы успешно и надежно соединяют с помощью сварки под флюсом.

С применением метода под флюсом варят сложные строительные конструкции, мосты, трубы, резервуары, морские и речные суда. Экономически выгодно использовать данный метод для листов толщиной от 6 мм.

Важно правильно подобрать режим работы, материал проволоки и вид флюса. Шов сможет выдержать большие перепады температуры, воздействия агрессивных сред. Стык, выполненный профессионалом, выдержит очень высокое давление и будет надежен в условиях полного вакуума.

Сварка под флюсом: технология и выбор режимов

Даже идеальная сварка не может защитить сварной шов от порчи. Рано или поздно это место становится самым слабым в детали и деформируется, поэтому во время сварочных работ обязательно используются защитные материалы. К ним относятся инертные газы и флюсы. Последние не так распространены в бытовой среде, но на производствах сварка под флюсом встречается очень часто. О ней пойдет речь далее.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали. Но здесь еще будет важно подобрать флюс, так как он существует в разных видах.

Преимущества и недостатки

У самого процесса сварки под флюсом есть свои положительные и отрицательные черты. Среди преимуществ:

- Автоматизация, позволяющая добиваться наиболее точных сварных швов. Автоматика позволяет задать все параметры электронно, поэтому ток, проволока — все подается и управляется само.

- Выделение флюса продолжается в процессе всего создания шва, потому его эффективность оказывается выше.

- Можно варить с большой силой тока.

- Скорость варки настраивается, может быть очень высокой.

- Сварную ванну можно увеличивать.

- Шов получается качественным.

- Возможность собирать элементы сложных конструкций быстро, качественно и с небольшими усилиями.

- Безопасность для сварщиков, так как они не находятся поблизости к свариваемым деталям.

- Можно использовать одновременно 2 электрода, питаемых от одного источника тока.

В числе недостатков:

- Сложность настройки оборудования.

- Варить в вертикальном, а также потолочном положениях невозможно.

- Неровности на свариваемой детали не позволят сделать шов.

Также здесь невозможно контролировать процесс варки, так как весь шов покрыт слоем флюса.

Этого можно избежать только если установить дополнительные системы контроля появления повреждений.

Виды флюсов

Эти средства можно поделить на группы по химическому составу и методу создания. Флюс может быть солевым, оксидным или смешанным. Здесь:

- Солевые лучше подойдут для электросварки титана или стали, никелированной или хромированной. В солевые флюсы входят соли фторидов и хлоридов.

- Оксидные имеют в составе оксиды активных металлов, а также кремния. Благодаря этому их лучше всего использовать для стали с низким содержанием углерода.

- Смешанные пригодятся для многокомпонентных сплавов и множества разных металлов. Этому способствует состав, содержащий оксиды и соли металлов в разных пропорциях.

Способов изготовления всего два — плавленый или не плавленый, который еще называют керамическим. Плавленые делают из кварцевого песка, а также марганцевой руды, которые смешиваются, плавятся, после чего формируются гранулы. Такой флюс очень хорошо подходит для низколегированной стали.

В состав керамических входят окислители и соли амфотерных металлов. Сначала те измельчаются, потом перемешиваются с жидким стеклом до однородной массы. Потом она гранулируется и прокаливается. Такие флюсы имеют структуру мелкого порошка, а подбирается он конкретно под марку стали, с которой предстоит работать, так как он работает только со сложными никелевыми или железоникелевыми сплавами.

Технология сварки под флюсом

Чтобы сварочный процесс прошел правильно, нужно правильно выбрать технологию автоматической сварки под флюсом. Базовых метода три:

- ручной;

- автоматический;

- полуавтоматический.

То, как происходит ручная варка, понятно. Здесь используется ручное оборудование, поэтому сварщик сам регулирует направление, скорость электрода. Сила тока и подача флюса, взаимодействующего с электродом, регулируется кнопками прямо на устройстве.

Полуавтоматический способ позволит автоматизировать лишь некоторые процессы, остальные требуют управления. То, как подается проволока, угол наклона электрода, сила тока, подчиняются автоматическому процессу. Сварщик в это время самостоятельно управляет движением дуги. У полуавтоматических аппаратов можно менять параметры подачи тока прямо в процессе работы.

При автоматической сварке под флюсом скорость движения электрода и его направление, а также скорость подачи проволоки задаются программно. Рабочие здесь нужны только для создания той самой сварочной программы, а также контроля качества.

Все эти три способа, несмотря на свою разность, предполагают некоторые общие шаги при сварке под флюсом:

- Устранение оксидной пленки.

- Закрепление деталей на сварочной плите.

- Подбор настроек и разработка плана.

- Подбор флюса.

- Установка наплавной проволоки.

- Сварка, где нужно внимательно следить за расходом флюса и проволоки, чтобы избежать повреждений.

После окончания работы нужно только дождаться, когда детали остынут, очистить шов и убрать флюс в герметичные упаковки.

Технология сварного процесса с использованием флюса подробно описывается в ГОСТ 8713 -79. Рассказывается про все три метода, подбор материалов, настройку оборудования. Здесь же показаны все виды сварных соединений, которые могут быть сделаны при применении каждого из трех методов.

Выбор режима сварки

Выделяется несколько режимов, которые всегда нужно подбирать под каждое отдельное задание.

| Толщина металла, мм | Диаметр проволоки, мм | Сварочный ток, А | Напряжение, В | Скорость сварки, м/ч |

|---|---|---|---|---|

| 3 | 2 | 250 — 500 | 28 — 30 | 48 — 50 |

| 5 | 2 | 400 — 450 | 28 — 30 | 38 — 40 |

| 10 | 5 | 700 — 750 | 34 — 38 | 28 — 30 |

| 20 | 5 | 750 — 800 | 38 — 42 | 22 — 24 |

| 30 | 5 | 950 — 1000 | 40 — 44 | 16 — 18 |

Режимы из таблицы подойдут для низкоуглеродистой, среднеуглеродистой и высокоуглеродистой стали.

Применяемое оборудование

Чтобы выполнить автоматическую дуговую сварку под флюсом, из технического оснащения потребуется:

- Сварочная плита. Установка сварочных плит потребует бетонного основания, так как сами плиты делаются из материалов, устойчивых к постоянным высоким температурам и их перепадам.

- Наплавная проволока. Она обычно имеет толщину от 0,3 до 12 мм, а делается из того же материала, что и свариваемые материалы.

- Неплавящийся электрод, который имеет сердечник из тяжелого сплава, керамическую оплетку.

- Система, подающая флюсовые частицы. В ее состав входят резервуар и шланг, диаметр которого будет достаточным для работы с электродом.

- Система контроля, которая более развита у автоматических устройств, а менее — у полуавтоматических.

Автоматическую сварку под слоем флюса выполнить нетрудно, ведь большая часть процесса будет автоматизирована, а от сварщика потребуется лишь правильная настройка оборудования и верный подбор флюсового средства для сварки.

Сварка под флюсом – нюансы технологии, достоинства и недостатки

В строительной и промышленной сфере для соединения металлов сегодня активно применяют сварку под флюсом. Высокая популярность данной технологии объясняется теми преимуществами, которыми она обладает.

Процесс сварки под слоем флюса

ГОСТ 8713-79 о сварке под флюсом

Сварка, в которой зона расплавленного металла защищается флюсом, была изобретена достаточно давно – в XIX веке. Разработал данную технологию Н. Славянов, а первый автоматизированный сварочный аппарат для ее реализации и практические основы выполнения были созданы уже в 1927 году Д. Дульчевским. Практически сразу же после этого автоматическая сварка под флюсом стала активно внедряться в производственные процессы на крупных отечественных промышленных и строительных предприятиях.

На протяжении всего периода существования данной технологии и сама сварка под слоем флюса, и оборудование для ее выполнения постоянно развивались. Вопросами совершенствования метода и техники для его практической реализации занимались ведущие исследовательские институты Советского Союза: Институт электросварочных агрегатов Советского Союза, ЦНИИ Тяжелого машиностроения, Институт имени Е.О. Патона и др.

Схема сварки под слоем флюса

Технология автоматической сварки под флюсом детально регламентируется ГОСТ 8713-79. Там же приведена классификация способов сварки под защитным слоем флюса, которые могут использоваться для соединения сталей и сплавов, имеющих никелевую и железоникелевую основу. ГОСТ 8713-79 выделяет два таких способа: механизированная и автоматическая сварка под слоем флюса. А эти разновидности делятся на следующие подвиды:

- механизированные: выполняемые на весу (МФ), с предварительно выполненным подварочным швом (МФш), с использованием остающейся подкладки (МФо);

- автоматические: выполняемые на подкладке (АФо) и с использованием флюсовой подушки (АФф), с выполнением предварительной подварки корня шва (АФк), с применением так называемого медного ползуна (АФп), выполняемые на весу (АФ), с выполнением предварительного подварочного шва (АФш), сварка на флюсомедной подкладке (АФм).

Некоторые виды швов, применяемых при сварке под флюсом

Также в ГОСТ 8713-79 указаны типы сварных соединений, получаемых при использовании данных методов, которые могут быть:

- одностороннего типа; двухстороннего; стыкового одностороннего – замковые, которые могут быть выполнены с прямолинейным или криволинейным скосом обеих кромок, с симметричным скосом одной кромки, со скосом ломаного типа, вообще без скоса – с выполнением последующей строжки, с отбортовкой и несимметричным скосом обеих кромок;

- углового двухстороннего и одностороннего типа, при выполнении которых скосов может и не быть, они могут быть несимметричными, а также выполненные с отбортовкой;

- нахлесточные швы, выполняемые без скоса, с одной или двух сторон;

- тавровые швы двух- и одностороннего типа.

Пример работы сварки под флюсом увидеть на следующем видео:

ГОСТ 11533-75 перечисляет требования, предъявляемые к автоматическим и полуавтоматическим способам сварки под слоем флюса деталей, которые изготовлены из углеродистых и низколегированных сталей. К таким способам сварки относят:

- дуговую полуавтоматическую сварку, выполняемую с использованием стальной подкладки (Пс); сварку полуавтоматического типа (П) и полуавтоматическую с подварочным швом (Ппш);

- автоматическую сварку, выполняемую с предварительным подварочным швом (Апш);

- автоматическую сварку под флюсом, выполняемую на специальной стальной подкладке.

Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Оборудование, которым осуществляют сварку под флюсом

Рассмотрим существующее оборудование для сварки под флюсом. Когда речь идет о проведении сварочных работ в условиях производственного цеха, то перед началом процесса сварки свариваемые детали надежно фиксируют на специальном сборочном стенде или при помощи других приспособлений, чтобы полностью исключить возможные незапланированные движения свариваемых элементов в ходе работы.

Сварочный трактор (производитель Multitrac)

На прокладке трубопроводов для сваривания стыков в основном используют специальные мобильные сварочные головки, а при производстве листовых конструкций применяются либо стационарные установки, либо универсальные мобильные (к примеру, сварочный трактор). Трактор для сварки под слоем флюса – это самоходная тележка с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути или же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В условиях цехов также активно используются передвижные или стационарные сварочные колонны, которые в комбинации с роликовыми опорами или вращателями служат для сварки продольных и кольцевых швов.

Используемые материалы

И внешний вид, и механические параметры полученного сварного шва в значительной степени зависят от того, правильно ли была выбрана электродная проволока для его выполнения. Требования к такой проволоке оговорены в соответствующем государственном стандарте (ГОСТ 2246-70). Сварочную проволоку изготавливают из низкоуглеродистой, легированной и высоколегированной стали, при этом ее диаметр может попадать в диапазон от 0,3 до 12 мм.

После изготовления проволока для сварки сворачивается в восьмидесятиметровые бухты. В отдельных случаях (по согласованию с потребителем) проволока может поставляться в виде кассет или катушек. Если электродная проволока используется не сразу, а после хранения, то перед применением ее требуется очистить от ржавчины и каких-либо загрязнений, для чего можно применять бензин или керосин.

Катушка порошковой проволоки для сварки под флюсом

Существует еще два ГОСТа, которые оговаривают требования, предъявляемые к электродной проволоке. Так, по ГОСТ 7871-75 выпускают проволоку, с помощью которой сваривают детали из алюминиевых сплавов, а по ГОСТ 16130-72 – омедненную проволоку, поверхность которой не требуется очищать перед сваркой.

Чтобы дуговая сварка под флюсом протекала устойчиво и позволяла получать шов высокого качества, следует правильно выбирать защитный состав. От состава флюса для сварки зависят характеристики атмосферы газового пузыря и его расплавленного слоя. Такой слой, в свою очередь, взаимодействуя с расплавленным металлом в зоне сварки, напрямую влияет на характеристики будущего шва. Компоненты флюса, естественно, подбирают и с учетом того, детали из какого материала необходимо будет сваривать. Так, флюсы для сварки обычных, нержавеющих сталей, алюминия и других металлов могут серьезно различаться по своему составу.

Данный сварочный аппарат помогает понять, как подается проволока и флюс в зону сварки

Флюсы, с помощью которых выполняется как механизированная, так и автоматическая сварка, одновременно решают сразу несколько важных задач:

- легирование металла сварочного шва;

- защита зоны сварки от негативного воздействия внешней среды;

- формирование поверхностного слоя шва;

- повышение устойчивости сварки путем стабилизации разряда электрической дуги.

Хотя одним из достоинств сварки под флюсом является ее способность сваривать детали на большую глубину, однако при уменьшении мощности дуги и использовании тонкой проволоки вполне успешно можно работать и с тонкостенными элементами.

Сварка под флюсом: особенности и преимущества технологии

Сварка под флюсом – технология не новая, но зарекомендовавшая себя с самой лучшей стороны при решении наиболее непростых задач. Эта методика термического соединения металлических элементов обеспечивает надежную защиту шва. При этом вместо защитных газов, подаваемых в рабочую зону, используется особый состав, который защищает сварочную ванну от окисления.

В чем за заключаются особенности и преимущества, которые обеспечивает процесс сварки под флюсом в сравнении с другими технологиями? Давайте разбираться.

- Особенность 1: высокая продуктивность сварки под флюсом

- Особенность 2: отсутствие брызг

- Специфика 3: высокая безопасность выполнения работ

- Специфика 4: ограниченность в сварочных положениях

- Специфика 5: возможность автоматизации процесса

- Автоматическая сварка под флюсом: необходимое оборудование

- Аппараты для сварки металлов под флюсом

Особенность 1: высокая продуктивность сварки под флюсом

Описываемая технология допускает применение более высоких в сравнении с другими методами значений силы тока. Эта особенность дает возможность соединять более толстые конструкции при меньшем числе проходов. И хотя эта технология может быть использована для работы с элементами от полутора миллиметров толщиной, оптимально она демонстрирует все свои преимущества именно при соединении внушительных по толщине деталей. Кроме того, скорость процесса также может быть ощутимо выше, чем при ручной дуговой сварке без защитного газа.

Это сочетание дает общий выигрыш в продолжительности сварочного процесса. И чем больший объем работ, тем ощутимее будет выигрыш от применения именно флюсов в качестве средства защиты сварочной ванны.

Автоматизированная сварка под флюсом

Автоматизированная сварка под флюсом

Особенность 2: отсутствие брызг

Образованный флюсами защитный слой позволяет напрочь исключить образование брызг. Этим режимы сварки под флюсом выгодно отличаются от сварки с применением защитных газов. Потому что при использовании газовой защиты раскаленная капля металла легко преодолевает газовый слой. В случае же флюсовой корки она не имеет достаточной скорости и веса для пробития шлаковой корки. Поэтому при встрече с ней отражается обратно в сварочную ванну.

Наличие шлаковой корки, которая формируется при расходе флюса над всей протяженностью шва, также способствует повышению качества соединения. Дело в том, что она отлично защищает металл в процессе его остывания. Как результат, это предохраняет структуру металла шва от образования ряда дефектов, ослабляющих соединение.

Специфика 3: высокая безопасность выполнения работ

Рассматриваемая технология практически полностью исключает вероятность повреждения тела или органов зрения сварщика. Процесс практически полностью происходит под защитной коркой из шлака. Это позволяет сварщику работать не в маске, а в очках.

Специфика 4: ограниченность в сварочных положениях

Очевидно, что существенным недостатком сварки под слоем флюса является дороговизна метода соединения. Но не только она ограничивает применение такой технологии. Еще одним ограничительным фактором является возможность применения только в горизонтальном и наклонном положении движения горелки. На вертикали, к примеру, либо при очень больших углах наклона соединяемых конструкций к горизонту образованная шлаковая корка не способна удержаться на рабочей поверхности. Соответственно, ни о какой эффективно защите речи в данных случаях не идет.

Специфика 5: возможность автоматизации процесса

Сварка металлов под флюсом подразумевает довольно широкий возможности автоматизации. То есть, задачу можно решать вручную, автоматическим и полуавтоматическим методом. Оптимальный метод подбирается исходя из особенностей конкретной задачи и объема сварочных работ.

Процесс сварки металла под слоем флюса

Процесс сварки металла под слоем флюса

Ручная методика самая простая, но при этом требует определенного опыта от сварщика и умения четко настроить прибор. От этого напрямую зависит и результат, и производительность работы.

Полуавтоматический способ позволяет автоматизировать только ряд процессов. Движение дуги и величину рабочей амперности по-прежнему регулирует исполнитель.

Автоматическая сварка под флюсом широко распространена на производстве и в машиностроении. Она отличается высокой эффективностью за счет минимального влияния человеческого фактора. Так, к примеру, оператору сварочного станка необходимо задать параметры траектории движения горелки, толщин электрода и свариваемых элементов. А все остальные показатели подбираются самой системой.

Автоматическая сварка под флюсом: необходимое оборудование

Автоматизированная реализация упомянутой технологии требует определенного технического оснащения. В частности, необходимы:

- Сварочная плитка с бетонным основанием;

- Наплавленный материал. Это проволока толщиной 0,3-12 мм, изготовленная из аналогичного или близкого соединяемым элементам сплава;

- Неплавящийся электрод с керамической оплеткой и сердечником из тяжелого тугоплавкого металла;

- Система подачи флюса;

- Система контроля качества шва (у профессиональных аппаратов).

Аппараты для сварки металлов под флюсом

В каталоге интернет-магазина «1001 сварка» есть несколько полупрофессиональных универсальных инверторов, обладающих возможностью реализации описанной технологии. В числе таковых:

Используя это оборудование и дополнительное оснащение, которое также можно купить в нашем интернет-магазине, Вы сможете добиться высокой эффективности сварочных работ. А изделия, выполненные с их помощью, будут отличаться завидной прочностью и надежностью невзирая на сложные условия эксплуатации.

Описание технологии сварки под флюсом

Во время проведения сварочных работ кислород, содержащийся в воздухе, негативно сказывается на качестве сварочного шва. Уменьшить контакт сварочной дуги с кислородом и тем самым минимизировать окислительные процессы удается, закрыв шов слоем флюса. Им может быть порошок, гранулят. Такой процесс называют «сварка под флюсом», он позволяет повысить эффективность работ и улучшить характеристики сварочного шва.

Общее описание сварки под защитным флюсом

Соединение металлов под флюсом проводят, как и другие виды сварочных работ, с использованием электродов, присадочной проволоки. Только для уменьшения окислительных процессов вместо газа, как аргон при аргонодуговой сварке, применяется флюс – специальный материал, которым засыпают место стыка свариваемых металлических заготовок. Он под воздействием высокой температуры плавится с выделением газа, который препятствует окислительным процессам.

Флюс при расплаве образует на поверхности шва прочную пленку, которая дополнительно усиливает защитные свойства места стыка свариваемых деталей к негативному воздействию окружающей среды. Сгоревший материал становится шлаком – сваренный шов от него отчищается легко, а тот, который оказался не использованным и остался в первоначальном виде, используется повторно.

Технология выполнения сварки под флюсом

На производствах используется полуавтоматическая и автоматическая дуговая сварка, получившая международное обозначение SAW.

«Информация» Технологию электродуговой сварки разработал российский изобретатель и ученый Н. Славянов и внедрил в промышленность России. Им было сконструировано оборудование, на котором выполнена первая в мире полуавтоматическая электродуговая сварка. Основы автоматизированного процесса заложил советский изобретатель Д. Дульчевский. Им разработана обеспечивающая высокое качество сварочных швов технология сваривания металла под флюсом (1927 год). Разработка закреплена патентом. Работы изобретателя были высоко оценены – в 1951 г Д. Дульчевский был удостоен Сталинской премии.

Дуговую сварку под флюсом выполняют, обеспечивая механическое перемещение присадочной проволоки. Ее удерживает головка сварочного аппарата. Процесс ведется с сохранением незначительного расстояния между поверхностью свариваемых деталей и плавящимся концом проволоки.

Автоматическая сварка

Соблюдать точность сварочных швов и поставить процесс на поток удается при автоматизации процесса.

Сваривание ведется с применением электромеханического оборудования, внедрением полного или частичного электронного управления определяется степень автоматизации процесса. Но даже при полной автоматизации участие человека необходимо:

- для контроля качества швов;

- чтобы при необходимости корректировать режимные настройки.

«Важно» Проведение приваривания под флюсом деталей из сталей, никелевых и железоникелевых сплавов регламентируется государственным стандартом ГОСТ 8713 79. Стандартом охватываются как автоматические, так и механизированные процессы.

Оборудование и материалы

В оснащение сварочной установки под флюсом, работающей в автоматическом режиме, входят машины, механизмы, приспособления согласно схеме. Оборудованием обеспечивается и перемещение обрабатываемой детали, сбор флюса, слежение за выполнением сварочного шва.

Схема установки для сварки под флюсом:

Аппараты для дуговой сварки под флюсом конструктивно делятся на:

- подающие плавящийся электрод с постоянной скоростью независимо от величины напряжения на дуге;

- с авторегулированием. В них реализован алгоритм замедления скорости подачи электродной проволоки при росте напряжения на дуге и увеличения скорости при снижении напряжения. Так удается достичь равномерно стабильной прокладки сварочного шва. Алгоритм реализован в сложной электронной схеме.

Наибольшее применение нашли установки со сварочной головкой, обеспечивающей постоянную скорость подачи электрода. Они конструктивно более простые и в работе надежные.

Электродная проволока

Важное условие качественного шва – правильный подбор плавящегося электрода: на характеристиках сварочного шва сказывается его химический состав. Выбор электродной проволоки регламентируется ГОСТом 2246—70.

Сварочные флюсы

Не менее важно правильно подобрать сварочный флюс. От него зависят качественные характеристики металла шва (структура, стойкость к образованию трещин) и газовая атмосфера, в которой ведется приваривание металла. Состав газа оказывает влияние на горение дуги, устойчивость шва к возникновению пор. От выбранного флюса зависит, будут ли выделяться вредные газы и в каком количестве.

Ниже представлена таблица с наиболее часто свариваемыми сталями и используемыми для них сварочной проволокой и флюсом:

Плюсы и минусы сварки под флюсом

Сильными сторонами внедрения в производство автоматизированной сварки под флюсом стали:

- качественные и надежные швы, благодаря которым продукция выделяется высокими пользовательскими характеристиками и конкурентоспособна. Ведь в сварных деталях самым слабым местом зачастую является шов;

- автоматическая сварка позволяет выпускать продукцию крупными партиями;

- использование механизированных и автоматических установок ведет к росту производительности труда;

- оператору для ведения процесса не нужно иметь специальность сварщика, ему нужно уметь настраивать оборудование;

- на автоматизированных сварочных линиях электрод расходуется практически весь, с потерей до 2 %;

- отсутствие брызг расплавленного металла, что сказывается экономным расходованием металлических заготовок и ведет к снижению себестоимости продукции;

- минимизация негативного влияния процесса на окружающую среду благодаря защите области сваривания слоем флюса;

- эстетичный вид готового изделия с аккуратным швом благодаря стабильной сварочной дуге.

К минусам автоматизированного процесса сварки под флюсом стали:

- используется дорогостоящее оборудование, и внедрение технологии требует значительных затрат;

- из-за дороговизны метод могут себе позволить не все промышленные предприятия;

- тщательная предварительная подготовка места стыка свариваемых деталей;

- сложность в определении правильного расположения заготовок при их фиксации;

- ограничение в положении металлических заготовок из-за стекания расплава флюса и металла.

После сварки есть необходимость в удаления шлака с выполненных швов, сборе неиспользованного флюса.

Области применения сварки под флюсом

Внедрение в производство сварки под флюсом дает возможность повысить производительность труда, улучшить характеристики сварного шва, получать металлоконструкции высокой надежности. Технология приваривания под слоем флюса нашла применение в:

- судостроении. Монтаж корпуса судна ведется из заранее изготовленных с применением автоматической или полуавтоматической сварки секций. Благодаря секционному методу сборки, сокращаются сроки строительства. Привариванием металла в заводских условиях обеспечивается высокая надежность сварных швов;

- нефтяной промышленности. Метод позволяет собирать резервуары на месте из заготовок – рулонов полотнищ, полученных свариванием стальных листов;

- производстве труб большого диаметра для газовых, нефтяных, водных коммуникаций;

- машиностроении для массового выпуска различных изделий из металла: автомобильных колес, вагонов и вагонеток, другого.

Разработаны методики сваривания титана и титановых сплавов, алюминия, цветных металлов, что позволяет применять сварочную технологию под флюсом в строительстве летательных аппаратов, производстве промышленной и бытовой аппаратуры, конструкций высокой надежности.