Особенности сварки при низких температурах

Особенности сварки зимой

Сварочные работы в промышленности, строительстве, коммунальном хозяйстве и в быту выполняются не только в теплое время года, но и при минусовой температуре. Сварка зимой имеет свои особенности и должна производиться с соблюдением определенного ряда требований. Поговорим о том, что может затруднять работы и каковы условия получения качественного результата при ММА-сварке с использованием электродов.

Сварочные работы в промышленности, строительстве, коммунальном хозяйстве и в быту выполняются не только в теплое время года, но и при минусовой температуре. Сварка зимой имеет свои особенности и должна производиться с соблюдением определенного ряда требований. Поговорим о том, что может затруднять работы и каковы условия получения качественного результата при ММА-сварке с использованием электродов.

В чем трудности зимней сварки

Главный вопрос, встающий перед сварщиком в зимний период: как обеспечить нужное качество шва в условиях минусовых температур? Холод непосредственно влияет на сварочные процессы, и это выражается в следующем.

- При низких температурах металл шва остывает и кристаллизуется значительно быстрее.

- Вследствие этого неметаллические включения, содержащиеся в сварочной ванне, не успевают перейти в состояние шлаковой корки и частично остаются в металле.

- Также из металла шва не успевает выйти весь водород и другие газы. И то, и другое приводит к появлению в нем пор и кристаллизационных трещин.

- Интенсивный отвод тепла от зоны сварки становится причиной плохого проплавления кромок: металл не заполняет полностью соединение, результат – непровар шва.

- Конденсат на поверхности деталей или стержней также приводит в тому, что в процессе сварки в металле образуется больше водорода, соответственно вырастают риски образования пор.

Сварка зимой на улице осуществляется с использованием электродов, которые сводят образование пор к нулю, обеспечивая высокую ударную вязкость и пластичность металла.

Холод может негативно влиять и на работу инвертора. Однако такое воздействие ограниченно и проявляется только с одной стороны (об этом далее).

Какие электроды используются для зимней сварки

Для выполнения работ применяются электроды, наплавляемый металл которых имеет низкий температурный интервал хрупкости и не склонен к образованию межкристаллитных трещин. В соответствии со СНиП П-23-81 «Стальные конструкции» для работы с конструкциями, которые эксплуатируются в условиях низких температур, используются электроды следующих типов:

Для выполнения работ применяются электроды, наплавляемый металл которых имеет низкий температурный интервал хрупкости и не склонен к образованию межкристаллитных трещин. В соответствии со СНиП П-23-81 «Стальные конструкции» для работы с конструкциями, которые эксплуатируются в условиях низких температур, используются электроды следующих типов:

- Э42А, Э46А – для сварки низкоуглеродистых сталей;

- Э46А, Э50А, Э60, Э70 – для соединения деталей из низколегированных сталей.

В ряду широко применяемых марок – УОНИ-13/65 (Э60), УОНИ-13/45A (Э46А), УОНИ-13/45, ЦУ-6, ОЗС-2 (Э42А), УОНИ-13/55 (Э50А), АНП-2 (Э70) и некоторые другие. Это электроды с основным покрытием, которые обеспечивают высокую ударную вязкость в условиях отрицательных температур.

Некоторые рекомендации по сварке зимой

Температура хранения электродов в помещении не должна опускаться ниже 15°C. На открытое место сварки их нужно доставлять в герметичной таре. Перед использованием требуется обязательная прокалка, температура которой указывается производителем на упаковке.

Температура хранения электродов в помещении не должна опускаться ниже 15°C. На открытое место сварки их нужно доставлять в герметичной таре. Перед использованием требуется обязательная прокалка, температура которой указывается производителем на упаковке.

- Перед выполнением работ свариваемые детали очищаются от снега и льда, негативно влияющих на работу аппарата и качество шва (способствуют выделению водорода и образованию пор в металле). Кромки тщательно зачищаются от ржавчины, окалины и загрязнений.

- При морозе от -20°C детали необходимо прогреть до 120–160 °C в месте соединения на ширину до 100 мм по обе стороны будущего сварного шва. Сделать это можно с помощью пропановой или газокислородной горелки. Посредством электронной контактной термопары или термокарандаша можно проверить, нагрелся ли металл до нужной температуры.

- В предварительном прогреве не нуждаются свариваемые детали из меди, алюминия, хромоникелевых сталей, поскольку эти металлы и сплавы отличаются крайне невысоким критическим температурным интервалом хрупкости.

- Зимняя сварка выполняется на постоянном токе обратной полярности.

- ММА-сварка деталей из углеродистой стали толщиной до 30 мм может выполняться, если температура воздуха не ниже -20°C. Тот же температурный показатель допустим, если свариваются изделия из низколегированной стали толщиной до 16 мм. Если речь идет о более толстых деталях, температурный порог должен быть выше – до -10 °C, а в ряде случаев и до 0 градусов.

- Рекомендуется выполнять сварку на повышенных (на 10–15%) токах, при этом скорость движения электрода лучше снизить примерно на такие же показатели.

- По возможности в условиях низкой температуры следует избегать сварки деталей с резким переходом их толщин в зоне проваривания. Также лучше не сваривать детали (за исключением рядовых конструкций) с пересечением сварных швов или с их большим скоплением из-за рисков хрупкости будущей конструкции.

Минусовые температуры могут оказывать свое негативное влияние и на работоспособность самого сварщика, поэтому для выполнения работ в промышленных условиях необходима специальная зимняя экипировка.

Об использовании инверторов в зимнее время

Практически любой инвертор, включая аппараты бытового назначения, способен обеспечить качественную сварку при температуре до -10 °C. Если аппарат хранился до этого в теплом помещении, в условиях такого умеренного холода качественному устройству, как правило, не наносится никакого вреда, оно не теряет работоспособности.

Практически любой инвертор, включая аппараты бытового назначения, способен обеспечить качественную сварку при температуре до -10 °C. Если аппарат хранился до этого в теплом помещении, в условиях такого умеренного холода качественному устройству, как правило, не наносится никакого вреда, оно не теряет работоспособности.

Напротив, если сварку необходимо продолжить в отапливаемом помещении, сварочный аппарат не рекомендуется включать сразу после его переноса из холода в тепло. Лучше продолжить работы через 2–3 часа – после того, как внутри него испарится конденсат. Если вы не уверены в качестве влагозащитного покрытия электроники платы – сразу включать инвертор однозначно не стоит.

Приборами бытового назначения не рекомендуется сваривать детали при более низких температурах. Для этого применяется профессиональная техника, которая может варить на морозе – вплоть до -40. -50 °C (температура указывается в паспорте аппарата). Электронные компоненты в ней рассчитаны на безотказную работу в границах указанных значений.

Электроды МЭЗ для зимней сварки

В каталоге Магнитогорского электродного завода представлен широкий выбор электродов МЭЗ для выполнения сварочных работ зимой. Продукция сертифицирована и аттестована Национальной ассоциацией контроля сварки (НАКС). Электроды МЭЗ для работы при минусовых температурах широко используются на объектах партнеров Магнитогорского завода – ПАО «Газпром», группы «Алроса», ОАО «Туполев», ПАО «Татнефть» и других организаций.

Книга: Оборудование грузоподъемное. Общие технические требования

Навигация: Начало Оглавление | Другие книги | Отзывы:

3.4. Дополнительные требования к сварке при отрицательных температурах

3.4.1. Ручная и полуавтоматическая сварка стальных металлоконструкций должна производиться без подогрева при температуре воздуха не ниже указанной в табл. 10. —

Сварку при отрицательной температуре (без подогрева) следует выполнять теми же электродами и сварочной проволокой, что и при положительной температуре.

Автоматическую сварку металлоконструкций из углеродистой и низколегированной стали при температуре воздуха не ниже ¾20 °С разрешается вести по той же технологической документации, что и при положительной температуре при обеспечении требуемого качества шва.

Таблица 10

Температура воздуха, °С

Толщина стали, мм

Листовые объемные и сплошные стенчатые

Листовые объемные и сплошные стенчатые

До 16 (включительно)

Примечание. Ручную и полуавтоматическую сварку при температуре выше —20 °С, но ниже указанной в таблице, следует производить с подогревом стали до 100—150 °С, в зоне выполнения сварки на ширину не менее 100 мм с каждой стороны. Подогрев производится также в случаях, указанных в пп. 3.4.2—3.4.5.

При более низкой температуре автоматическая сварка может производиться только по специально разработанной технологической документации, предусматривающей увеличение тепловложения и снижение скорости охлаждения, а также обеспечивающей получение качественных сварных швов.

3.4.2. При температуре окружающего воздуха ниже —5 °С все швы, выполняемые всеми видами сварки, заваривают от начала до конца без перерыва в последовательности, предусмотренной технологическим процессом сварки.

Перерыв допускается лишь при необходимости смены электрода или электродной проволоки и зачистки шва в месте возобновления процессов, как указано в п. 3.3.13.

Прекращать сварку до выполнения проектного размера шва и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденного прекращения сварки (из-за отсутствия тока, выхода из строя аппаратуры и т.п.) процесс следует возобновлять только после подогрева металла в соответствии с технологией сварки, разработанной для данной металлоконструкции.

3.4.3. К сварке стыковых швов предъявляются следующие требования:

техника дуговой сварки многослойных, односторонних и двусторонних симметричных и несимметричных швов при толщине металла до 16 мм отличается от техники сварки при нормальной температуре. При толщине металла более 16 мм и температуре окружающего воздуха ниже —15 °С сварка первых двух слоев ведется с сопутствующим подогревом до 180—200 °С;

при несимметричных швах и толщине металла до 35 мм в первую очередь заваривать основную часть шва. При сварке соединений с подваркой последнюю рекомендуется вести после сварки основного шва. Если эти требования невыполнимы, то необходимо осторожно проводить кантовку элемента:

при сварке металла толщиной 36—60 мм обязательной является кантовка для наложения подварочного слоя с противоположной стороны после сварки первых 4—5 слоев. Заварка шва полностью с одной стороны недопустима;

сварку листов объемных металлоконструкций из стали толщиной более 20 мм следует вести каскадом или горкой, двусторонней сваркой секциями и другими равноценными методами;

зачистку корня шва, если она предусматривается технологическим процессом, следует производить путем вырубки или шлифовки.

Вырубка металла зубилом может выполняться только после его подогрева до 100-150 °С.

3.4.4. К сварке тавровых и угловых швов предъявляются следующие требования:

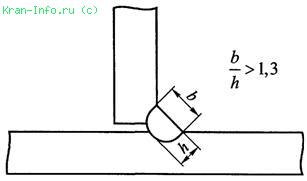

если сечение шва равно или больше значений, приведенных в табл. 11, а коэффициент формы провара  более 1,3 (рис. 10), то сварка однослойных и многослойных швов без разделки кромок для всех марок сталей производится без подогрева основного металла;

более 1,3 (рис. 10), то сварка однослойных и многослойных швов без разделки кромок для всех марок сталей производится без подогрева основного металла;

если сечение шва менее рекомендуемого табл. 11 и коэффициент формы провара  менее 1,3 и его нельзя изменить, то при сварке для всех марок сталей при температуре воздуха —15 °С и ниже необходим подогрев металла до температуры 200-220 °С;

менее 1,3 и его нельзя изменить, то при сварке для всех марок сталей при температуре воздуха —15 °С и ниже необходим подогрев металла до температуры 200-220 °С;

сварка многослойных швов с разделкой кромок производится при соблюдении условий, принятых для многослойных стыковых швов.

3.4.5. Дефектные участки шва следует заваривать только после подогрева металла до температуры 180-200 °С.

3.4.6. К рабочему месту сварочные материалы следует подавать непосредственно перед сваркой в количестве, необходимом на период непрерывной работы сварщика. Электродную проволоку рекомендуется подавать на рабочее место непосредственно перед заправкой в аппарат.

У рабочего места сварочные материалы необходимо хранить в условиях, исключающих увлажнение (в плотно закрывающейся таре или обогреваемых устройствах).

Таблица 11

Максимальная толщина свариваемого элемента, мм

Зима – не помеха для сварки

Сварочные работы уже давно не считаются привилегией исключительно профессионалов. В настоящее время такой способ соединения металлов активно используется и в быту. При этом все большую популярность приобретают сварочные инверторы. Это вполне объяснимо: они легкие, компактные, удобные в эксплуатации и обеспечивают отличное качество швов. Чаще всего сварочные работы проводятся в теплое время года. Можно ли делать это при отрицательных температурах? Попробуем разобраться.

Влияние температуры на процесс сварки металлов

Низкие температуры действительно оказывают влияние на процесс сварки. Расплавленный металл остывает и кристаллизуется с большей скоростью. Это означает, что из сварочной ванны не успевают выйти все растворенные газы или перейти в шлак неметаллические включения. Подобная ситуация может привести к образованию трещин или пор в швах. Известна такая статистика: при понижении температуры с +20 °С до -50 °С время пребывания сварочной ванны в жидком состоянии уменьшается на 10 %. Это, в свою очередь, приводит к тому, что половина из всех выявляемых дефектов относится именно к неметаллическим включениям.

При низких температурах повышается отвод тепла от зоны сварки. Это ухудшает проплавление кромок соединяемых элементов и может привести к образованию еще одного серьезного дефекта – непровара. Дополнительную опасность несет конденсация влаги на электродах или металле. Вода является источником водорода, который способствует образованию пор в швах. Кроме того, при низких температурах ухудшаются показатели пластичности сталей и механических свойств швов.

Все приведенные выше факты правдивы, но они в полной мере проявляются при экстремально низких температурах (от -40 °С и ниже). Бытовая сварка крайне редко требует работы в столь сложных условиях. Как правило, речь идет о температуре не ниже -10 °С. Дополнительно следует учитывать, что чаще всего для бытовых целей используются углеродистые стали. При толщине соединяемых элементов не более 16 мм работать с ними в обычном порядке можно до температуры -30 °С. Для низколегированных сталей этот показатель при той же толщине несколько меньше и составляет -15 °С.

Самая низкая температура поддерживается в открытом космическом пространстве. Она составляет -273 °С, но даже в таких условиях возможно выполнение сварочных работ. Впервые они были проведены в 1984 году советскими космонавтами С. Савицкой и В. Джанибековым. Для этой цели использовался специально созданный аппарат электронно-лучевой сварки.

Влияние температуры на сварочный инвертор

Низкие температуры могут влиять не только на металлы, но и на сварочные инверторы. Одним из главных врагов такой техники является влага. Ее появление внутри аппарата может привести к закорачиванию электронных компонентов и их выходу из строя. Низкие температуры при определенных условиях могут способствовать образованию конденсата в сварочных инверторах.

Точка росы

В этой связи важно вспомнить о понятии точка росы. Фактически это максимальная температура поверхности, при которой на ней появляется влага в виде конденсата. По-другому это утверждение можно перефразировать так: если поверхность холоднее точки росы, то конденсат на ней выпадет. Данная величина не является постоянной и напрямую зависит от влажности. Чем она выше, тем ближе точка росы к фактической температуре. Например, в душе при стопроцентной влажности зеркало запотевает при комнатной температуре. Обратная ситуация в герметичном оконном стеклопакете. Там влажность близка к нулю, поэтому конденсата не наблюдается никогда.

В сварочном инверторе влага может конденсироваться только в одном случае: если он постоял какое-то время на морозе, а затем попал в более теплое помещение. В такой ситуации его категорически запрещается использовать сразу. Инвертор должен постоять полтора-два часа, чтобы его температура сравнялась с температурой окружающей среды, а появившийся конденсат испарился. Если же аппарат из теплого помещения выносится на мороз, конденсат в нем образоваться не может и на работоспособности устройства это никак не отразится.

Как выполнять сварочные работы в морозы?

В целом сварочные работы при температуре не ниже -10 °С можно выполнять обычными бытовыми инверторами без каких-либо отрицательных последствий для качества швов, прочности соединений или работоспособности самой техники. При более сильных морозах следует использовать полупрофессиональные или профессиональные модели, специально предназначенные для эксплуатации при низких температурах. Они комплектуются электронными элементами, устойчивыми к холоду.

Дополнительно следует выделить несколько мероприятий, которые рекомендуется выполнять при проведении сварочных работ в зимний период:

- По возможности избегать пересечений сварных швов и резких переходов толщин металла.

- Сварочные работы начинать с швов, дающих максимальную усадку (стыковых).

- Минимизировать объем наплавленного металла.

- Во время работы сварочный ток увеличивать на 10-15 % и одновременно примерно на такую же величину уменьшать скорость перемещения электрода.

- По возможности начинать и заканчивать сварку на выводных планках.

- Тщательно зачищать кромки свариваемых элементов.

- Вместо прихваток использовать, например, струбцины или другие аналогичные приспособления.

- Применять не склонные к образованию пор типы электродов, обеспечивающие высокую пластичность швов: Э50А, Э46А или Э42А с основным покрытием. Перед использованием их необходимо тщательно прокалить.

Влияние отрицательных температур на сварщика

Отрицательные температуры могут влиять не только на металлы или технику, но и непосредственно на сварщиков. Трудоспособность в таких условиях снижается, а значит, возрастает риск появления дефектов. Оптимальным способом избежать подобной ситуации является использование специальной зимней защитной одежды. Не меньшего внимания заслуживают сварочные маски.

Наибольшей популярностью в настоящее время пользуются «хамелеоны». Их главным элементом является светофильтр. Он состоит из нескольких слоев жидких кристаллов и поляризационных пленок. Светофильтр реагирует на интенсивность светового излучения и срабатывает автоматически. Для затемнения ему необходимо не более 0,001 секунды. Этого вполне достаточно для надежной защиты глаз от губительного воздействия ультрафиолетового излучения, возникающего во время сварки.

Время срабатывания светофильтра «хамелеона» увеличивается при уменьшении температуры окружающей среды. При -5 °С оно составляет уже не 0,001 с, а 0,005-0,009 с. Как правило, такие маски предназначены для использования при температуре не ниже -10 °С. В этом случае они гарантируют надежную защиту глаз. При более низких температурах светофильтр может попросту не успевать срабатывать.

Заключение

Таки образом, зима вовсе не является преградой для выполнения сварочных работ. При температуре до -10 °С для этой цели вполне подойдут обычные бытовые инверторы. Для организации сварочных работ в более сильные морозы необходимо приобретение специализированной техники.

Сварка при низких температурах

При низких температурах работоспособность стали и ее сварных соединений ухудшается: повышается твердость, временное сопротивление, предел текучести и усталости, снижаются пластичность и ударная вязкость.

Показателем работоспособности стали при низкой температуре является критическая температура хрупкости- такая температура, при которой наблюдается резкое снижение ударной вязкости. Чем ниже эта температура, тем надежнее работает сталь при низкой температуре. У строителей сталей, применяемых для изготовления несущих конструкций, нормируется величина ударной вязкости при низких температурах. У сталей марок ВСт3пс и ВСт3сп ударная вязкость при температуре минус 20 °С должна быть не ниже 29Дж/см2, у низколегированной стали 16ГС такая же величина ударной вязкости 29 Дж/см2 должна быть при температуре минус 40 °С, а у стали 09Г2С, 15ХСНД и др. — при температуре минус 70 °С. У некоторых сталей, например ВСт3кп, плохо раскисленной, критическая температура хрупкости не нормируется, так как она наступает от 0 до -20 °С. Поэтому такую сталь применяют ограниченно для вспомогательных конструкций, работающих на спокойную статическую нагрузку в климатических районах с температурой не ниже минус 30 °С.

Влияние низкой температуры

Низкие температуры оказывают существенное влияние на процесс сварки. Скорость охлаждения и кристаллизации металла сварочной ванны с понижением температуры сварки повышается, в результате чего увеличивается насыщение металла газовыми и шлаковыми включениями, неуспевшими всплыть на поверхность и перейти в шлак.

Повышенный отвод тепла от сварочной ванны и увеличение содержания в ней газов (водорода, кислорода и др.) могут привести к образованию горячих и холодных трещин в сварном соединении. Кроме того, ухудшается проплавление охлажденного металла и увеличивается возможность образования непроваров. На кромках свариваемого металла и на электродах возможна конденсация малозаметной влаги, что также приведет к увеличению содержания водорода в наплавленном металле.

С понижением температуры сталь становятся все более чувствительной к концентраторам напряжений; ими могут быть мельчайшие внутренние и внешние дефекты наплавленного металла, которые в условиях отрицательных температур могут привести к образованию трещин. Еще большее влияние на образование трещин могут оказать более значительные концентраторы напряжений, такие, как резкие изменения сечений элементов сварного соединения, сосредоточение сварных швов, резкие переходы от наплавленного к основному металлу, незаверенные кратеры, прерывистые швы, замкнутые контуры сварных швов и др. В условиях низких температур сварщик должен уделять повышенное внимание правильному ведению процесса сварки.

Свариваемые материалы

Для обеспечения работоспособности сварных соединений при низких температурах должна быть выбрана при проектировании и изготовлении сварных строительных конструкций сталь, имеющая достаточно низкий температурный интервал хрупкости. Это правило подбора стали для изготовления конструкций, работающих в различных климатических районах нашей страны, предусмотрено в СНиП II-23-81* «Стальные конструкции». Нормами установлено, что конструкции, предназначенные для районов с низкой температурой, должны свариваться электродами Э42А, Э46А (низкоуглеродистые стали) и Э46А, Э50А, Э60 и Э70 (низколегированные стали), электродами с покрытием основного типа, обеспечивающими высокую ударную вязкость наплавленного металла при низкой температуре. Большое значение для повышения качества сварных соединений имеет их рациональное конструирование, исключающее замкнутые контуры, близкое расположение швов, резкое изменение сечений (рис. 22.1), применение прерывистых швов, скопление швов и других конструктивных форм, вызывающих концентрацию напряжений.

Сборка конструкций и их элементов под сварку в условиях отрицательных температур должна выполняться без применения ударов и холодной правки металла.

Рис. 22.1. Примеры нерациональных конструкций, вызывающих концентрацию напряжений и разрушение при низкой температуре а — приварка тонкой полосы; б — расстояние между швами (стрелками показаны места концентрации напряжений)

В случае необходимости металл правят с применением подогрева. Кантовать собранные под сварку конструкции следует с большой осторожностью, не допуская ударов при поворачивании.

Особое внимание должно быть уделено очистке кромок, подлежащих сварке, от снега, инея, льда и использованию качественных, хорошо прокаленных электродов. Электроды и сварочную проволоку для аргонодуговой сварки следует хранить в отапливаемом складе при температуре не менее 15 °С.

Режимы и процесс с варки

Для сварки следует применять постоянный ток обратной полярности. Особенно необходимо обеспечить хороший провар кромок, не допускать дефекты шва в виде непроваров, пористости, шлаковых включений, резких переходов от основного к наплавленному металлу, поверхностных дефектов — наплывов и вмятин. Зачищать корень шва перед подваркой и удалять дефектные места следует вышлифовкой или воздушно-дуговой и кислородной выплавкой, не допуская применения вырубки зубилом во избежание образования трещин. Наиболее действенной мерой, предупреждающей образование дефектов при сварке на морозе, является предварительный подогрев. СНиП 3.03.01-87 «Несущие и ограждающие конструкции» установил порядок его применения. В конструкциях, возводимых или эксплуатируемых при температуре ниже минус 40 °С, удаление дефектных мест и расчистка корня шва вышлифовкой или выплавкой разрешаются только после подогрева сварного соединения до темпера на длину 90-150 мм от стыка. Подогрев осуществляют газовым пламенем после закрепления на стыках инвентарных форм, стальных изогнутых или круглых накладок. Сварочный ток увеличивают по сравнению с расчетным на 1 % при понижении температуры на каждые 3°С от 0°С. Сварка допускается до температуры не ниже — 30 °С, а при более низкой температуре (до -50 °С) нужна специальная технология (сварка в тепляке и др.). При ванной сварке скорость охлаждения выполненных стыков необходимо снижать путем обмотки их асбестом. Асбест и инвентарные формы можно снимать только после остывания шва до 100 °С и ниже.

При ручной аргонодуговой сварке трубопроводов в условиях низких температур должны выполняться такие же требования предварительного подогрева, как при сварке покрытыми электродами.

Некоторые металлы, например алюминий, медь и др., а также хромоникелевые аустенитные стали типа 08Х18Н10Т хорошо работают при самых низких отрицательных температурах, так как критический температурный интервал хрупкости у них практически отсутствует или чрезвычайно низок. Эти металлы могут свариваться при низких температурах без подогрева.

Сварка конструкций при отрицательных температурах

Стали классов до С52/40 включительно можно сваривать при отрицательных температурах с соблюдением нескольких ограничений. При этом в расчет следует брать не столько температуру окружающего воздуха, сколько температуру самой стали, так как из-за значительной теплоемкости и ограниченного теплоотвода стали разница этих показателей часто бывает велика.

Ручную и полуавтоматическую сварку углеродистых сталей толщиной до 30 мм разрешается производить при температуре до минус 20 °С. Низколегированные стали при такой температуре можно сваривать при толщине не более 16 мм. Большие толщины низколегированных сталей разрешается варить при их температуре от минус 10° до плюс 5 °С, в зависимости от типа конструкций и толщины элементов.

В прочих случаях проводят предварительный подогрев стали в зоне выполнения сварки до 120—160 °С на ширину 100 мм в обе стороны от стыка. Длина подогреваемого участка обычно не превышает одного метра и зависит от выбранного способа выполнения шва. При обратноступенчатой сварке или сварке двойным слоем подогревают весь стык (до 1 м), а при сварке секциями подогревают стык на длину первой секции.

Сварку листовых конструкций из стали толщиной более 20 мм необходимо производить способами, обеспечивающими уменьшение скорости охлаждения (секциями, каскадом и т, п.).

Корневые участки швов следует выполнять способами двойного слоя (см. рис. 25).

При температуре низколегированной и упрочненной стали ниже минус 5 °С сварку следует проводить от начала до конца шва без перерыва, за исключением времени, необходимого на смену электрода и зачистку шва в месте возобновления сварки. Прекращать сварку до выполнения шва проектного размера и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденного перерыва процесс следует возобновлять после повторного подогрева.

С понижением температуры режимы сварки, если это не ухудшает качество и внешний вид сварного соединения, рекомендуется увеличивать на 10—15 %.

Для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40 °С, вырубку дефектов швов и основного металла при отрицательных температурах можно выполнять после подогрева зоны исправления до 100—120 °С. Заварку дефектов швов следует производить после подогрева зоны до 180—200 °С.

Подогрев стали можно осуществлять с помощью достаточно мощных воздушно-пропановых или газокислородных сварочных горелок, а также с использованием подогревающего Пламени ручных резаков или многофакельных специальных горелок.

Температуру подогрева контролируют с помощью контактных термопар, термокарандашей или термокрасок.

Сборку конструкций при отрицательных температуpax следует осуществлять без ударов и чрезмерного натяжения собираемых элементов. Холодная правка не допускается.

При температуре ниже минус 30 °С конструкции из любой стали, если возможно, следует собирать без прихваток.

Если необходимо срезать монтажные или крепежные приспособления при низких температурах, основной металл в местах расположения таких приспособлений в радиусе 200—300 мм перед резкой следует подогревать до 100—150 °С.

С целью повышения хладостойкости металла сварных швов для механизированной сварки металлических конструкций из низколегированных сталей рекомендуется применять керамический флюс флюоритно-основного типа, например АНК-57. Этот флюс в сочетании с низкоуглеродистой и низколегированной проволокой обеспечивает высокие механические свойства металла шва при температуре минус 40 °С. Флюс обладает высокими сварочно-технологическими свойствами: дает хорошее формирование швов, легкую отделимость шлаковой корки, устойчивое горение дуги.

Сварку ведут на постоянном токе обратной полярности величиной 600—750 А; напряжение на дуге 30—36 В; скорость сварки 22—30 м/ч. Разделка кромок должна соответствовать ГОСТ 8713—79.

Швы, заваренные под флюсом АНК-57, по стойкости против образования пор и против образования кристаллизационных трещин, не уступает швам, заваренным под флюсом АН-348А.

Сварка соединений из низколегированных сталей с нитридным упрочнением классов С52/40 и С60/45 толщиной до 28 мм под флюсом с подачей на вылет электрода металлической крупки (ППМ) после проварки корневого шва электродами УОНИ-13/45 (после создания мягкой прослойки) возможна без предварительного подогрева за 2 прохода вместо 4—5 проходов с предварительным подогревом по обычной технологии.

Отказ от предварительного подогрева основан на том, что при сварке под флюсом с крупкой сопротивляемость образованию горячих трещин возрастает в 2—4 раза по сравнению с обычной сваркой.

Удовлетворительные результаты механических испытаний получены при сварке стыковых и угловых швов такой стали в среде защитных газов. В частности, допускается использовать для сварки в среде смеси углекислого газа с аргоном проволоку Св-08Г2С диаметром 1,2—2 мм и проволоку Св-10ХГСН2М10 диаметром 1,6 мм.

Двухстороннюю сварку проволокой диаметром 1,2 мм при Х-образной разделке кромок стали толщиной 28 мм рекомендуется вести на режиме: сварочный ток 120—180 А; напряжение на дуге 20—21 В; скорость подачи проволоки 170—210 м/ч; скорость сварки 0,9—1,6 м/ч.