Перлитная сталь что это такое?

Перлитный класс стали: описание, марки, сварка

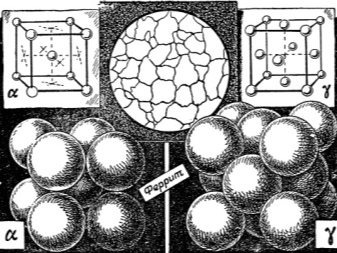

Термин «перлитный класс» относится к определённым композитным микроструктурам на основе железа. Перлитная сталь характеризуется совместным расположением тонких слоев феррита и цементита, которые образовались в результате эвтектоидной реакции аустенита.

- Описание перлитных сталей

- Характеристики и маркировка

- Классификация

- Процесс производства

- Особенности сварки

- Сферы применения

Пластинчатый вид перлита немного вводит в заблуждение, поскольку отдельные пластины и внутри колонии перлита фактически взаимосвязаны в трёх измерениях. Однако фактически такие колонии представляют собой взаимопроникающие бикристаллы феррита и цементита.

Описание перлитных сталей

Перлит образуется при достаточно медленном охлаждении в системе железо-углерод в эвтектоидной точке на фазовой диаграмме Fe-C (723°C, температура эвтектоида). В чистом сплаве Fe-C он содержит около 88 объёмных процентов феррита и 12 объёмных процентов цементита. Перлит известен своей вязкостью, а в сильно деформированном состоянии – весьма высокой прочностью.

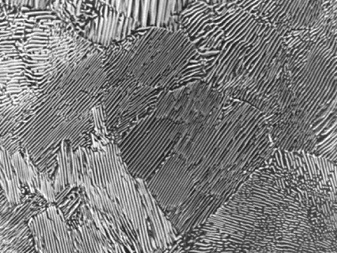

При изучении под микроскопом перлит имеет характерный вид, создаваемый тонкими пластинчатыми полосами. Он напоминает перламутр, естественную пластинчатую структуру, встречающуюся у некоторых видов моллюсков. Однако из этого не следует, что перлит создаётся путём естественного осаждения последовательных слоёв. Он образуется в результате специальной обработки эвтектоидной смеси, разделяя показатели твёрдости и прочности.

Перлит является продуктом разложения аустенита в результате эвтектоидной реакции, поэтому все стали рассматриваемого класса характеризуются пластинчатым расположением феррита и цементита. Перлит растёт в виде конкреций на границах предшествующего аустенита, поэтому каждое скопление может иметь разные колонии или ориентацию. Эти конкреции могут распространяться, чтобы покрыть предшествующие границы аустенита. Путем изменения температуры реакции расстояние или масштаб длины любой стали перлитного класса можно изменить путём разветвления цементита.

Характеристики и маркировка

- Обычно перлитную структуру количественно характеризуют тремя параметрами.

- Процентным содержанием феррита и перлита.

- Расстоянием между пластинами перлита.

- Диаметром конкреций перлита.

Эти параметры меняются в зависимости от температуры превращения. Условия, необходимые для получения полностью перлитной структуры путем непрерывного охлаждения, определены для обычных углеродистых сталей, которые содержат от 0,2% до 0,8% углерода.

Когда содержание углерода становится меньше 0,6%, перлит всегда является вырожденным: он имеет низкий предел текучести, но зато обладает хорошей пластичность, в частности, повышенным коэффициентом линейного растяжения.

Перлитные стали, содержащие более 0,6% C, всегда имеют нормальные пластинки цементита с высоким пределом текучести, но с небольшим уменьшением площади. Специальная маркировка сталей перлитного класса отсутствует, поскольку все они являются мало- или среднеуглеродистыми конструкционными сталями (легированными или нелегированными). Поэтому технические требования к сталям данного класса полностью охватываются ГОСТ 1050-88 и ГОСТ 4543-2016: эти стали содержат не более 0,30…0,60 % углерода, при сравнительно небольшом количестве легирующих элементов. В основном — хром, молибден или никель. Типичные представители – стали 20Х, 50ХН, 30 ХМ, и т.п.

Классификация

Согласно принятой терминологии классификацию сталей перлитного класса рекомендуется производить по проценту углерода, который имеется в них. При условии равновесности микроструктуры (имеется в виду медленное охлаждение, которое исключает образование цементита Fe3C) различают стали:

- Доэвтектоидные

- Эвтектоидные

- Заэвтектоидные.

Как уже отмечалось, доэвтектоидные стали содержат не выше 0,6% углерода, а заэвтектоидные — более 0,6…0,8%. В доэвтектоидных сталях равновесная микроструктура при комнатной температуре состоит из феррита и перлита; этот феррит называется доэвтектоидным ферритом. Охлаждение от аустенита (в области от 875°C до 775°C) и дальнейшее охлаждение до комнатной температуры даёт микроструктуру, состоящую из доэвтектоидного феррита и перлита (изотермическое превращение происходит при 727°C, когда аустенит достигает эвтектоидного состава).

Когда температура становится ниже линии эвтектоида (727°C), весь аустенит превращается в перлит, при этом практически не происходит никаких изменений в структуре доэвтектоидного феррита, полученной во время охлаждения. Проэвтектоидный феррит присутствует в виде непрерывной матричной фазы, окружающей изолированные колонии перлита. Феррит также присутствует в перлите, он известен как эвтектоидный феррит, который на микрофотографиях кажется белым. Тёмный вид перлита объясняется узостью состава присутствующих в нём микрокомпонентов.

Сталь, содержащая 0,8% C, известна как эвтектоидная. Равновесная микроструктура, полученная при комнатной температуре, представляет собой перлит, который, в свою очередь, является смесью феррита и цементита. Феррит — очень мягкий, а цементит — очень твердый компонент стали. Такая микроструктура получается путём равновесного охлаждения от 800°C и имеет пластинчатую структуру.

Толстые слои в зерне перлита представляют собой фазу феррита, а фаза цементита выглядит как тонкие тёмные пластинки.

Перлит имеет свойства, промежуточные между мягким пластичным ферритом и твердым хрупким цементитом. В заэвтектоидной стали равновесная микроструктура при комнатной температуре содержит доэвтектоидный цементит и перлит. Основное отличие от доэвтектоидной структуры состоит в том, что наблюдается непрерывная сеть цементита, которая разделяет каждую перлитную колонию. По мере увеличения содержания углерода толщина цементитной сетки увеличивается.

Процесс производства

Оптимизация производства сталей перлитного класса связана с поиском наилучших сочетаний легирующих элементов: их, как известно, не должно быть много, поэтому исследования отличаются тщательностью.

В частности, для улучшения прокатки регулируют предельный процент ванадия и кремния ванадия и кремния – элементов, повышающих эксплуатационные показатели данных сталей.

Результаты механических испытаний показывают, что подобные легирующие добавки благоприятно влияют на механические свойства сталей, особенно тех, что касаются прочности на разрыв. Кремний упрочняет перлит, в основном за счет твердорастворного упрочнения ферритной фазы. Ванадий увеличивает прочность перлита, в основном за счет дисперсионного упрочнения перлитного феррита. При добавлении по отдельности эти элементы обеспечивают относительно большее упрочнение при более высоких температурах превращения. При добавлении в комбинации (ванадий+кремний) поведение отличается, и достигается существенное увеличение прочности при всех исследованных температурах превращения (от 550°C до 650°C).

Особенности сварки

Сварка перлитных сталей, независимо от способа, обычно не встречает никаких сложностей. При сварке происходит локальное плавление, повторное затвердевание и последующее охлаждение до комнатной температуры.

Микроструктура в зоне термического влияния включает центральную область расплава с аустенитом, который получен путём локального нагрева перлита. При условии, что сварной шов достаточно медленно охлаждается до комнатной температуры, в области сварного шва образуется перлит. Он может иметь другой размер зерна, чем исходный материал, но будет обладать аналогичными свойствами. При повышенной скорости охлаждения равновесный фазовый переход не происходит, поэтому в зоне расплава из аустенита образуется мартенсит. В результате сварной шов становится твёрдым и хрупким, что для механического соединения деталей нежелательно. Чтобы избежать этой ситуации, обычно уменьшают скорость охлаждения или подвергают сварной шов термообработке (отпуску).

Сферы применения

Стали перлитного класса в исходном состоянии хорошо обрабатываются методами обработки резанием, поэтому применяются в качестве распространённых конструкционных материалов, в том числе, изготавливаемых штамповкой и сваркой.

При необходимости повышения прочностных свойств проводится термообработка, которая заключается в закалке с последующим низким отпуском. Она выполняется преимущественно в масло, что позволяет наиболее полно произвести аустенитное превращение.

В настоящее время перлитные стали являются самыми прочными и в то же время пластичными материалами. Однако не рекомендуется применять их для изготовления продукции, работающей в условиях высоких температур, поскольку жаропрочность перлитных сталей невысока.

Все о перлитных сталях

- Характеристика и состав

- Классификация

- Производство

- Применение

Потребителям металлов важно выяснить, что это такое — перлитные стали, какие марки к ним относятся. Необходимо разобраться, каково влияние перлита на свойства и структуру стали. Еще один важный нюанс — узнать, где применяют жаропрочные стали.

Характеристика и состав

Сразу стоит указать, что перлитные стали принято относить к слаболегированному и среднелегированному типам. Когда их отожгут или прокатают на специальном оборудовании, можно обрабатывать конструкции самыми разными режущими приспособлениями. С химической точки зрения перлитная сталь традиционно представляет собой смесь железа с углеродом. Перлитом металловеды называют эвтектоидное сочетание феррита и цементита. Эта микроструктура появляется при относительно медленном понижении температуры менее чем до 727 градусов.

Одновременно гамма-железо переходит в другую форму — альфа-железо. Этот процесс сопровождается понижением концентрации углерода. В доэвтектоидной стали содержится довольно много феррита. Дисперсность сплава определяется степенью его переохлаждения в процессе производства.

Относительное количество углерода может гибко варьироваться, но оно не может превосходить 2,14%.

При этом суммарная доля легирующих компонентов должна достигать максимум 5%. Такие особенности химического состава позволяют добиться отличного результата и получать превосходные сплавы почти любого назначения. Необходимо понимать при этом, что перлит эвтектоидной стали отличается от сорбита и троостита только уровнем дисперсности. Чем она выше, тем тверже и прочнее оказывается образец. Поэтому варьирование этих структур не менее актуально, чем корректировка по углероду.

Кристаллическая решетка сталей меняется несколько раз, при различных температурах — 768, 898, 910 и 1390 градусов. Пластинчатый перлит получается в том случае, если сплав стремительно остужают, и входящий в его состав цементит приобретает форму пластинок на микроуровне. Но если остужать заготовку еще быстрее, вместо этой микроструктуры получатся совершенно другие образования.

Характерное для перлита влияние на свойства стали — не только увеличение прочности и повышение твердости, но и уменьшение подвижности диспозиций; сульфидно-оксидная коррозия вполне вероятна, однако существенную опасность имеет только при высоких температурах.

Классификация

Перлитные стали относятся к самым разным категориям сплавов в зависимости от точного состава, химических и физических свойств, области применения. По классам качества выделяют:

- металл обыкновенного качества;

- качественную продукцию;

- высококачественные партии.

По способу производства в основном упоминают такие виды, как:

- мартеновские;

- бессемеровские;

- тигельные;

- получаемые в кислородных конвертерах;

- вырабатываемые в электрических печах.

Выделяют такие категории (марки) сплавов, как:

- инструментальные;

- конструкционные;

- специальные;

- штамповочные;

- жаропрочные;

- строительные стали.

Маркировка легированных сталей иллюстрирует количественное содержание углерода. Дальше буквами показывают содержание легирующих компонентов. Если их доля менее 1,5%, эту концентрацию просто не пишут. Углеродистые сплавы четко отличают от легированных образцов. Они не взаимозаменяемы.

Сталь, имеющая структуру перлит и цементит вторичный в комбинации с ледебуритом, мало отличается от доэвтектического чугуна.

Что касается сплавов конструкционных с пределом текучести свыше 360 МПа, они маркируются как М03 или W03. По свариваемости также выделяют группы:

- М02 (сталь низколегированная, содержание хрома и молибдена);

- М01 (перлитная группа с текучестью до 360 МПа);

- М04 (высокохромистые сплавы).

По вхождению углерода выделяют прежде всего эвтектоидную сталь. В ней содержится точно 0,8% этого элемента; при меньшей концентрации говорят о доэвтектоидной, а при большей — о заэвтектоидной группе. Доэвтектоидный сплав еще относят к феррито-перлитной категории. В эвтектоидном металле встречается пластинчатый либо зернистый перлит. Заэвтектоидная продукция состоит из перлито-цементитной комбинации.

Сталь 45 перлит относят к доэвтектоидной категории. Этот металл необходимо улучшать (к примеру, отжигая его или закаливая). Необходимые качества достигаются только после перевода в аустенитное состояние. То же самое относится и к стали 60 перлит; она предназначена для различных конструкций и содержит относительно много марганца. Иногда применяют и подкаливающиеся перлитные стали, но это уже прерогатива узких специалистов.

Производство

Очень интересно выяснить, как все это получают. Выработать перлит в легированной стали трудно даже при отлично поставленной термообработке. Образование эвтектоида усложняется вовлечением в процесс вспомогательных веществ. Порой между различными структурами легирующие компоненты распределяются неравномерно. Добавлять большое количество хрома не рекомендуется. Введение дополнительных компонентов позволяет улучшать характеристики сплава. Так, никель улучшает свариваемость металла. Титан увеличивает не только плотность, но и эластичность материала. Последовательность производства та же, что и у сталей других типов: плавление шихты, кипение ванны, раскисление. Подвергают отжигу на зернистый перлит как эвтектоидные, так и заэвтектоидные сплавы.

Процедура отжига подразумевает:

- прогрев до точки полного или неполного отжига (в зависимости от конкретного состава);

- поддержание в равномерно прогревающемся состоянии;

- после достижения фазового перехода — постепенное охлаждение сплава с учетом всех особенностей конкретной плавки.

Применение

То, где применяют перлитную сталь, зависит от ее конкретных характеристик. Так, потребителями жаростойких или теплоустойчивых продуктов являются производства:

- котельного оборудования;

- турбин;

- компрессоров;

- печей;

- паропроводов;

- запорной арматуры.

Хорошими примерами перлитных сталей являются:

- 15Х;

- 40ХГ;

- 16Г2АФ;

- 35ГС;

- 16М.

Из 15Х часто делают втулки и шестеренки, валики и толкатели. Сплавы 40ХГ идут на штоки, болты и шпильки. Материал 35ГС востребован производителями арматуры с периодическим профилем. Продукцию категории 16Г2АФ обычно отпускают для изготовления металлических ферм. Получают из нее и иные металлоконструкции.

Очень важное значение имеет точное определение свариваемости и конкретных параметров, при которых сплавы могут быть сварены оптимальным образом.

Большой проблемой является образование холодных трещин и потеря прочности в местах, которые обрабатывают сварщики. Профессионалы часто прибегают к подогреву свариваемых изделий. В технологии сварки есть и иные нюансы:

- при обработке сталей с разным уровнем легирования электроды и присадки берут с расчетом на менее легированный металл;

- режим, напротив, подбирают под более легированную часть;

- ручная дуговая сварка подразумевает применение электродов с фтористо-кальциевой поверхностью;

- при незначительной или нулевой разнице в легировании можно прогревать металл до предельно допустимого для менее легированного образца значения;

- подогрев должен производиться очень тщательно (низкие температуры неэффективны, высокие — нарушают химические и физические свойства материала).

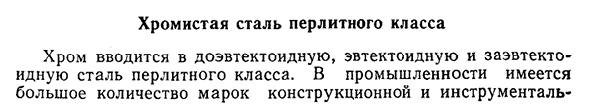

Хромистая сталь перлитного класса

Хромистая сталь перлитного класса

- Перлитного класса хромистые стали введены в pre-эвтектоидная, соосаждение, и Hyper-эвтектоидных сталей перлитного класса. В промышленности имеется большое количество конструкций из перлита класса 141 и марок инструментальной хромистой стали. Нержавеющая сталь, которая легирована только хромом, полезна для хорошей механической обработки при закалке, имеет высокую равномерную твердость и обладает хорошей износостойкостью.

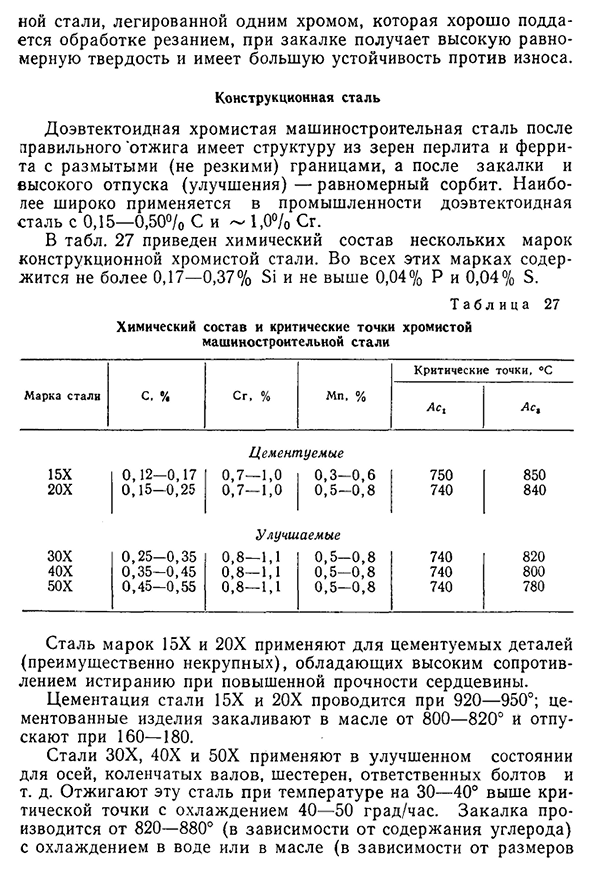

Конструкционная сталь После надлежащего отжига хромированная сталь машинного производства перед эвтекреацией имеет структуру зерен перлита и феррита с размытыми (не острыми) границами, а после закалки и горячего отпуска (улучшенного) она становится однородным сорбитом. 0.15-0.50%C и −1.0%СГ. В таблице. На рисунке 27 показан химический состав нескольких марок конструкционной хромистой стали. Все эти марки содержат Si ниже 0,17-0,37%, P ниже 0,04%и S ниже 0,04%. Таблица 27.

Наиболее широко используемые в промышленности являются за-эвтектоидных сталей Людмила Фирмаль

Химический состав и ключевые моменты хрома машиностроительной стали. Марка стали 15Х 20х Слоны 40×50х С% 0.12-0.17 0.15-0.25 0.25-0.35 0.35-0.45 0.45-0.55 КР,% Мп、% Цемент 0.7-1.0 0.7-1.0 0.3-0.6 0,5-0,8 Улучшенный 0.8-1.1 0.8-1.1 0.8-1.1 0,5-0,8 0,5-0,8 0,5-0,8 Важные моменты, » C Ас. Ас. Семьсот пятьдесят 740. 850. 840. 740. 740. 740. Восемьсот двадцать 800. Семьсот восемьдесят Марки стали 15Х и 20х используются для цементирования деталей (в основном среднего размера) с высокой прочностью сердечника и высокой износостойкостью. Цементацию стали 15Х и 20х проводят при температуре 920-950°.

Цементный продукт закаливают маслом 800-820°и выпускают при температуре 160-180. Стальные ZOX, 40X и 50X используются в улучшенных условиях, таких как оси, коленчатые валы, шестерни и критические болты. Эта сталь отжигается при температуре 1°40-40 ° выше критической точки, с охлаждением 50 градусов в час. Закалку проводят при температуре 820-880°с(в зависимости от содержания углерода) и охлаждают в воде или масле (в зависимости от размера 142) хромистую сталь Форма изделия.)Отпуск дается при 450-600°для заданной твердости и прочности. В таблице.

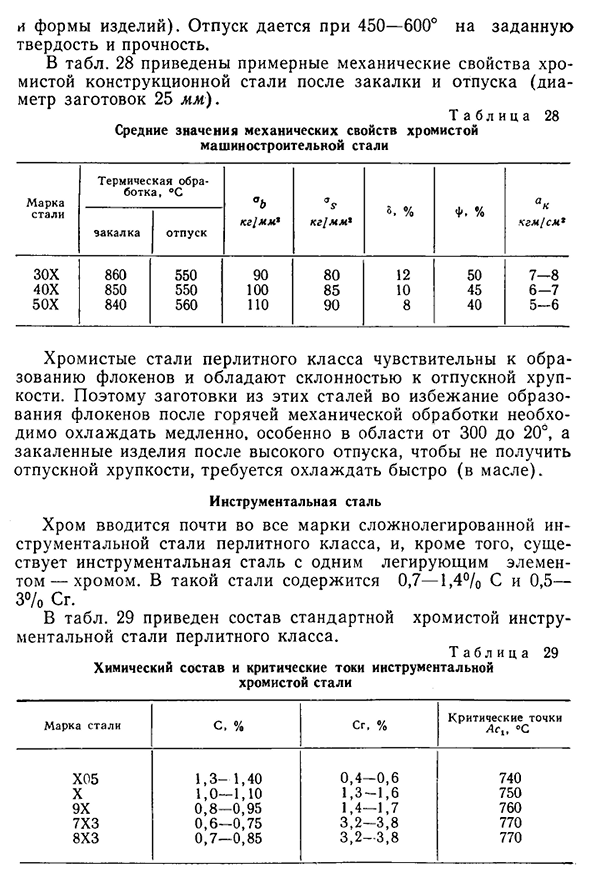

- На рисунке 28 показаны примерные механические свойства хромистой конструкционной стали после закалки и отпуска (диаметр заготовки 25 мм). Таблица 28 Средние механические свойства хромистой промышленной стали Марка стали Слоны 40×50х Термическая обработка,°С Твердеющий Восемьсот шестьдесят 850. 840. Отпуск Пятьсот пятьдесят Пятьсот пятьдесят Пятьсот шестьдесят Б кг] ММГ 90. Сто Программное обеспечение кг] ММГ Восемьдесят Восемьдесят пять 90. 5.% Двенадцать Десять Восемь ф. % Пятьдесят Сорок пять Сорок Но… к КГМ / КМГ 7-8 6-7 5-6 Хромистая сталь класса перлита чувствительна к образованию хлопьев и имеет тенденцию к смягчению хрупкости.

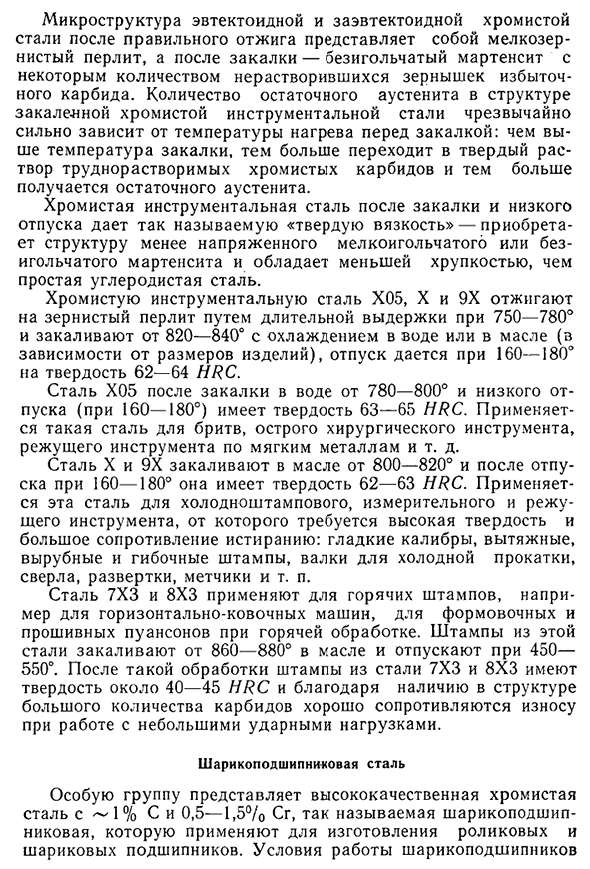

Поэтому, чтобы избежать образования Флокенов после горячей обработки, заготовки из этих сталей нужно охлаждать медленно, особенно в диапазоне 300-20°, чтобы они не получали отпускную хрупкость, закалочные изделия после отпуска нужно быстро охлаждать (в масле). Инструментальная сталь Хромий введен в почти все ранги составной стали инструмента ранга перлита сплава, в добавлении, там 1 элемент сплава, сталь инструмента содержа хромий. Такая сталь содержит 0,7-1,4% C и 0,5-3% Cr. В таблице.

На рисунке 29 показан состав стандартных перлитных хромистых инструментальных сталей. Людмила Фирмаль

Таблица 29 Химический состав и критический ток инструментальной хромистой стали Марка стали X05 Икс 9X 7×3 8×3 С% 1.3-1.40 1,0-1,10 0,8-0,95 0,6-0,75 0,7-0,85 Cg.、% 0.4-0.6 1.3-1.6 1.4-1.7 3.2-3.8 3.2-3.8 Критические точки ЛС°с 740. Семьсот пятьдесят Семьсот шестьдесят Семьсот семьдесят 770 хромированной стали, перлит класс 143 Эвтектоидная и эвтектоидная микроструктура хромистой стали после надлежащего отжига представляет собой мелкозернистый перлит, а после закалки-безигольный мартенсит, содержащий определенное количество нерастворимых частиц избыточного карбида. Количество удерживаемого аустенита в структуре закаленных хромистых инструментальных сталей сильно зависит от температуры нагрева перед закалкой.

Чем выше температура отверждения, тем тверже твердый раствор карбида хрома и тем больше удерживается аустенит. Хромированная инструментальная сталь после закалки и низкого отпуска дает так называемую «жесткую вязкость». она менее хрупкая, чем простая углеродистая сталь, которая приобретает структуру тонкой иглы или мартенсита с меньшим напряжением. Хромированные инструментальные стали Х05, х и 9Х отжигают до зернистого перлита длительной выдержкой при 750-780°, охлаждают водой или маслом(в зависимости от размера изделия) и закаляют при 820-840°.Твердость 62-64 HRC. Твердость стали Х780-800°после закалки в воде и низкого отпуска (160-180°) составляет 63-65 HRC.

Такая сталь используется для бритв, острых хирургических инструментов, режущих инструментов из мягкого металла и т. д. Сталь X и 9X закалены с маслом 800-820°, и после отпускать на 160-180°, твердость 62-63 HRC. Эта сталь использована для холодного штемпелевать, измерять, и режущих инструментов, от которых

Перлитная сталь что это такое?

Рассмотрим стали, применяемые главным образом в  для изготовления паропроводов, пароперегревателей, крепежных и других деталей, подвергаемых длительным механическим воздействиям при умеренно высоких температурах — не выше

для изготовления паропроводов, пароперегревателей, крепежных и других деталей, подвергаемых длительным механическим воздействиям при умеренно высоких температурах — не выше  Это стали перлитного, а также мартенситного (бейнитного) и ферритного классов. Общим для всех сталей является то, что их основой является феррит, а избыточной фазой — карбиды разной структуры и происхождения.

Это стали перлитного, а также мартенситного (бейнитного) и ферритного классов. Общим для всех сталей является то, что их основой является феррит, а избыточной фазой — карбиды разной структуры и происхождения.

Поскольку детали котельных установок работают длительное время без смены (десятки тысяч часов) и не должны за это время заметно подвергаться деформации, то предел ползучести с деформацией  за

за  или даже за 100 000—200 000 ч (10-20 лет) является для них основной характеристикой.

или даже за 100 000—200 000 ч (10-20 лет) является для них основной характеристикой.

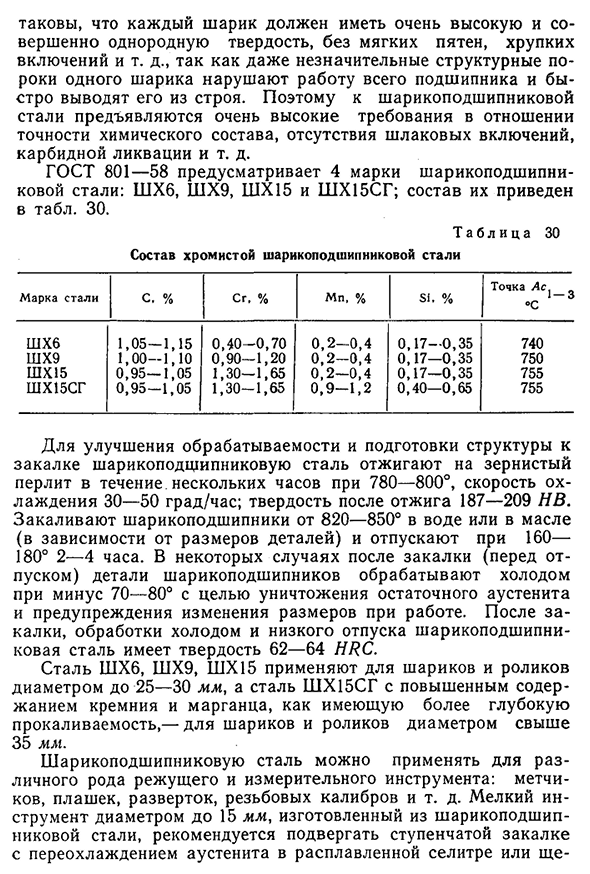

Состав наиболее распространенных сталей рассматриваемого типа приведен в табл. 63.

Все стали, приведенные в табл. 63, содержат менее  , так как

, так как  них изготавливают преимущественно трубы, подвергаемые стыковой сварке.

них изготавливают преимущественно трубы, подвергаемые стыковой сварке.

В сталях перлитного класса введение молибдена в небольшом количестве повышает температуру рекристаллизации феррита и тем самым повышает жаропрочность. Аналогично, но слабее, действует хром.

Стали перлитного класса являются сравнительно малолегированными сталями, которые при 0,12 % С содержат

Присадка ванадия измельчает зерно, а также повышает жаропрочность. После охлаждения изделий на воздухе получается перлитная структура с карбидом  после закалки в масле — мартенсит—бейнит. Обычный режим термической обработки — закалка в масле или нормализация с последующим отпуском при

после закалки в масле — мартенсит—бейнит. Обычный режим термической обработки — закалка в масле или нормализация с последующим отпуском при  Стали перлитного класса, как не содержащие большого количества хрома, естественно, не обладают высокой жаростойкостью и их нельзя применять при температурах выше

Стали перлитного класса, как не содержащие большого количества хрома, естественно, не обладают высокой жаростойкостью и их нельзя применять при температурах выше

Увеличение содержания хрома повышает жаростойкость и переводит стали в мартенситный класс. Для сталей этого класса возможна закалка на воздухе или в масле в равной степени. После закалки необходим высокий отпуск при температуре, превышающей рабочую.

Благодаря высокому содержанию хрома в стали повышается не только окалиностойкость, но и жаропрочность, вследствие повышения температуры

(кликните для просмотра скана)

рекристаллизации и образования специальных карбидов  медленнее коагулирующих, чем цементит

медленнее коагулирующих, чем цементит

Присадка вольфрама, молибдена, ванадия в стали с  повышает жаропрочность, но до известного предела, так как при более высоком содержании этих элементов сталь становится полуферритной, в которой превращение а у будет протекать не полностью, а это может отрицательно повлиять на свойства.

повышает жаропрочность, но до известного предела, так как при более высоком содержании этих элементов сталь становится полуферритной, в которой превращение а у будет протекать не полностью, а это может отрицательно повлиять на свойства.

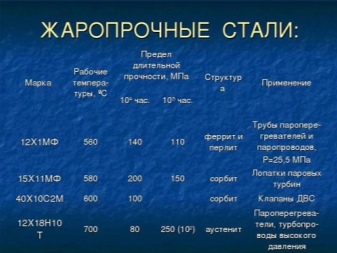

Основные показатели жаропрочных свойств рассматриваемых сталей приведены в табл. 64 и 65.

Таблица 64. (см. скан) Жаропрочные свойства перлитных, мартенситных и аустенитных сталей

Таблица 65. (см. скан) Жаропрочные свойства перлитных и мартенситных сталей,

Самыми низкими жаропрочными свойствами обладает перлитная углеродистая нелегированная сталь. Легирование  заметно повышает жаропрочность при

заметно повышает жаропрочность при  Волее высокой жаропрочностью, чем перлитная сталь, обладает сталь мартенситного класса

Волее высокой жаропрочностью, чем перлитная сталь, обладает сталь мартенситного класса  но при 600 °С и выше она уступает аустенитной стали.

но при 600 °С и выше она уступает аустенитной стали.

Более подробные сведения о жаропрочных свойствах котельной стали одной Из марок  можно получить из данных, приведенных на рис. 334.

можно получить из данных, приведенных на рис. 334.

Хотя после закалки и отпуска все стали приобретают строение, близкое к равновесному (феррит  карбиды), тем не менее продолжительный нагрев может

карбиды), тем не менее продолжительный нагрев может

(кликните для просмотра скана)

вести к нежеладльным дополнительным изменениям, ухудшающим жаропрочность и пластичность. Сюда относятся процессы сфероидизации карбидов и графитизация (что снижает жаропрочность), а также выделение избыточных фаз по границам зерна (приводящее к развитию так называемой тепловой хрупкости). Эти явления можно устранить правильным подбором термической обработки (в том числе и после некоторого срока службы для восстановления свойств — опыты П. А. Антикайнена). Хромистые 12 %-ные стали в основном используют как нержавеющие, но в отдельных случаях — и как жаропрочные (для турбинных лопаток), жаропрочные свойства этих сталей приведены в табл. 65. Простая 12 %-ная хромистая сталь уступает по жаропрочности более сложным по составу сталям того же типа.

На рис. 335 приведена длительная прочность  различных жаропрочных сталей, предназначенных для продолжительной работы, которая показывает, что жаропрочность котельных сталей возросла от 500 до

различных жаропрочных сталей, предназначенных для продолжительной работы, которая показывает, что жаропрочность котельных сталей возросла от 500 до  за 40 лет (см. также табл. 65).

за 40 лет (см. также табл. 65).

Рис. 335. (см. скан) Зависимость длительной прочности  котельных сталей от температуры

котельных сталей от температуры

Стали, приведенные в табл. 65 в основном являются котельными и главным образом их применяют в виде труб. Если к свариваемости не предъявляют особых требований, то можно применять высокохромистые стали с высоким содержанием кремния, так называемые сильхромы.

Составы сильхромов приведены в табл. 66.

Сильхромы — это стали, применяемые для клапанов выпуска тракторных, мотоциклетных и автомобильных двигателей. Сопротивление окислению у сильхромов обеспечено высоким содержанием хрома и кремния. Температура начала интенсивного окисления у сталей различна:

Жаропрочные свойства сильхромов растут с увеличением степени легированности (в табл. 66 марки сильхромов расположены в порядке возрастания жаропрочных свойств).

Термическая обработка сильхромов заключается в закалке и отпуске. Так как хром и кремний сильно повышают критические точки, то закалку и отпуск проводят при более высоких температурах, чем для обычных конструкционных сталей; закалка с  отпуск

отпуск

Таблица 66. (см. скан) Состав сильхромов,

Стали перлитного класса (ГОСТ 20072-79)

Для изготовления малонагруженных деталей и узлов энергетических установок, работающих при температурах не выше 500 — 580 О С, используют низкоуглеродистые стали перлитного класса, содержащие не менее 1% хрома, молибдена и ванадия. Эти элементы, повышая температуру рекристаллизации феррита и затрудняя диффузионные процесс, повышают жаропрочность стали.

Для изготовления деталей котельных установок, работающих при 510 О С и давлении 1000-1100 МПа, применяют сталь 15ХМ или более жаропрочную 12Х1МФ. Сталь 12Х1МФ удовлетворительно обрабатывается давлением и сваривается. После нормализации 960 — 980 О С и отпуска при 740 О С предел ползучести этой стали ? 560 10 -4 = 85 МПа; предел длительной прочности ? 560 10 4 = 140 МПа.

Стали мартенситно-ферритного класса

Детали и узлы газовых турбин и паросиловых установок изготавливают из мартенситных сложнолегированных сталей 18Х12ВМБФР и 15Х12ВНМФ, в состав которых входят Mo, W, V, Nb, B. Эти элементы повышают температуру рекристаллизации. Они образуют карбиды типа М23С6, М7С3, М2С, МС и соединение Fe2Mo, в результате повышается жаропрочность стали.

Рабочие температуры этих сталей могут достигать 600 — 620 О С.

Для получения оптимальной жаропрочности высокохромистые стали закаливают на мартенсит. Структура сталей после отпуска — сорбит и троостит. Для стали 18Х12ВМБФР при 550 О С ?10 5 = 250?300, а для стали 15Х12ВНМФ — 200 МПа.

Стали аустенитного класса (ГОСТ 5632-72)

Для получения структуры аустенита эти стали должны содержать большое количества хрома, никеля и марганца. Для достижения высокой жаропрочности их дополнительно легируют Mo, W, V, Nb и B. Эти стали идут для изготовления деталей, работающих при 500-750 О С. Жаропрочность аустенитных сталей выше, чем перлитных и мартенситно-ферритных. Сталей.

Аустенитные стали пластичны и хорошо свариваются, однако обработка их резанием затруднена.

Аустенитные стали по способу упрочнения делят на три группы:

1. твердые растворы, содержащие сравнительно мало легирующих элементов;

2. твердые растворы с карбидным упрочнением. В этом случае упрочняющими фазами могут быть как первичные (TiC, VC, ZrC, NbC и др.), так и вторичные карбиды (М23С6, М7С3, М6С), выделяющиеся из твердого раствора;

3. твердые растворы с интерметаллидным упрочнением. Упрочняющей фазой в этих сталях является ?-фаза типа Ni3Ti, Ni3Al, Ni3Nb и др.

Стали с интеметаллидным упрочнением более жаропрочны, чем стали с карбидным упрочнением.

Аустенитные жаропрочные стали со структурой твердых растворов (например, 09Х14Н16Б и 09Х14Н18В2БР) предназначены для работы при 600-700 О С, их применяют после закалки с 1100-1160 О С в воде или на воздухе.

Для достижения высокой жаропрочности аустенитные стали с карбидным и интерметаллидным упрочнением подвергают закалке с 1050-1200 О С в воде, масле или на воздухе для растворения карбидных и интерметаллидных фаз в твердом растворе — аустените — и получения после охлаждения однородного высоколегированного твердого раствора и старению при 600-850 О С для выделения дисперсных фаз из твердого раствора, упрочняющих сталь.

Высокая жаропрочность сталей с карбидным упрочнением достигается введением в хромоникелевый или хромоникельмарганцовистый аустенит 0,3 — 0,5% С и карбидообразующих элементов Mo, W, V, Nb и др. К этим сталям относятся, например, стали 45Х14Н14В2М и 40Х12Н8Г8МФБ, а также сталь 40Х15Н7Г7Ф2МС, в которой никель частично заменен марганцем. Длительная прочность ? 600 100 этой стали составляет 400 МПа.

К сталям с интерметаллидным упрочнением относится большая группа сложнолегированных сталей, содержащих, кроме хрома и никеля, титан, алюминий, вольфрам, молибден и бром. Содержание углерода в этих сталях должно быть небольшое, так как он связывает молибден и вольфрам в карбиды, что понижает жаропрочность аустенита. Бор упрочняет границы зерен аустенита в результате образования боридов.

К этой группе относится сталь 10Х11Н2Т3Р, применяемая в виде листов для изготовления сварных деталей, работающих при температурах 550 — 750 О С, а также сталь 10Х11Н23Т3МР. Длительная прочность ? 600 100 и ? 700 100 этих сталей составляет 550 — 600 и 300 — 400 МПа соответственно.