Пиролиз покрышек в домашних условиях

Современные методики переработки шин для получения топлива

Идея переработки шин в топливо продиктована реалиями нашего времени. Парк автомобилей ежегодно растет. Соответственно увеличивается количество расходных материалов на их обслуживание, и как результат, отработанные запчасти тоже растут, попадая в разряд отходов. По статистике объем использованных шин в год составляет около миллиона тонн.

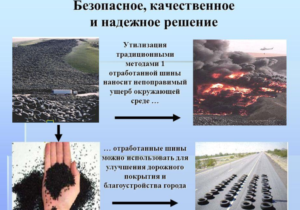

Хранение старой резины требует больших площадей, поэтому вопрос утилизации отходов становится все более актуальным. Полимеры, из которых изготавливают шины, не разлагаются. Самый очевидный способ избавиться от них – сжечь. Экологи уверены, что такая технология переработки резиновых отходов наносит огромный вред окружающей среде. В процессе горения резины в воздух поступают очень токсичные вещества: бензапирен, диоксины, ПХБ, фуран.

Каждая использованная покрышка может обрести вторую жизнь. При сжигании из одной тонны отходов получают 700 кг резины и 720 кг токсинов и сажи, непригодных ни для чего. Полимеры в старых колесах остаются практически неизменными после нескольких лет эксплуатации. Поэтому просто сжигать покрышки – неэффективно и экономически не оправдано.

Утилизация старых покрышек – довольно перспективное направление для открытия собственного бизнеса. Технология процесса не требует инвестиций в закупку сырья. Использованные автомобильные шины выбрасывают, так как система переработки таких отходов в России не налажена.

Владельцы шиномонтажных мастерских вынуждены платить деньги для того, чтобы организовать вывоз резиновых отходов на свалку. Поэтому желающие обеспечить владельцев такого предприятия исходным сырьем обязательно найдутся, равно как и покупатели на готовый продукт.

Виды утилизации резиновых отходов

В зависимости от способа воздействия выделяют следующие методы утилизации шин:

- Физический.

- Химический.

Получение резиновой крошки

Физический предполагает механическое измельчение сырья до состояния крошки. Полученный порошок используют в производстве новых покрышек. Такой способ довольно популярен. Кроме резины, из старых шин получают химические волокна и небольшое количество стали.

Процесс переработки начинается с резки исходного сырья на мелкие куски. С помощью магнитного сепаратора удаляют остатки металлического корда. Полученную массу измельчают до состояния крошки.

Пиролизный способ

Эта технология основана на разложении исходного сырья на компоненты под действием температур без участия кислорода. Результат пиролиза зависит от температуры, при которой происходит утилизация отходов. Существует низко и высокотемпературный пиролиз. Метод получил широкое распространение в Европе. Пиролиз шин более экологичен, чем сжигание и экономически интересен, так как позволяет получать топливо из отработанного материала.

В результате пиролизной утилизации из старых покрышек получают следующие продукты:

- Синтетическая нефть (основа для производства различных нефтепродуктов, в том числе топлива).

- Технический углерод. Он используется как краситель для бетона, для изготовления транспортерных лент, изготовления тротуарной плитки.

- Металлокорд (вторично применяют для производства новых покрышек или идет на металлолом).

- Термолизный газ (используется для установки по утилизации шин или на мини-котельнях в целях обеспечения теплом).

Самым экономически выгодным способом считается восстановление шин посредством вулканизации. Этот вариант наиболее всего актуален для крупногабаритных колес. Полученный таким методом продукт в несколько раз дешевле новой покрышки. Шины легковых машин выгоднее всего перерабатывать с помощью пиролиза.

Как построен процесс утилизации и переработки методом пиролиза

Переработка шин химическим способом включает в себя следующие этапы:

- Подлежащие утилизации покрышки собирают в пункте переработки.

- С помощью специального станка покрышка разрезается на части, отдельно протектор и борта.

- Подготовленное сырье загружается в реторту и нагревается до температуры 1000 — 1400°. Выделяющийся в ходе переработки отходов термолизный газ охлаждается и превращается в пиролизное масло.

- Реторту заменяют другой, наполненной следующей партией сырья.

- Оставшийся после завершения операции корд отсеивают и отправляют для дальнейшей переработки.

- То же самое происходит с образовавшимся во время пиролиза углеродом.

Необходимо отметить, что газ, выделяющийся в процессе пиролиза, используется для поддержания горения в установке. Часть отходов попадает в атмосферу, поэтому при строительстве перерабатывающего производства учитывают расположение относительно ближайших жилых и иных объектов.

Оборудование для пиролизной переработки шин

Производственный процесс с использованием высокотемпературных режимов имеет много плюсов:

- Технология пиролиза практически безотходная. Получаемые на выходе продукты используются повторно в каких-либо отраслях.

- Пиролиз – наименее вредный для окружающей среды способ утилизации отходов.

- Утилизация шин в специальном реакторе не требует гигантских энергозатрат.

- Возможность использования получаемых продуктов для поддержания самого технологического процесса.

Основной составляющей пиролизной технологии является сама установка. Ее стоимость колеблется от одного до десяти миллионов рублей. Реактор представляет собой агрегат размерами 10Х5Х3.5 м. Пиролизная установка монтируется на открытом пространстве, не в помещении. Потребляемая мощность – 6 кВт в час, производительность 5 тонн в сутки. Из них углеродсодержащие компоненты составляют 30%, топливная жидкость – 40%, остальное – металлический корд и газ.

Для подготовительных работ потребуются специальные ножницы, которые тоже потребляют электроэнергию, и несколько тиглей для замены реторт. Весь процесс должен осуществляться непрерывно. Полученное в процессе пиролиза топливо потребует специальных емкостей для хранения и транспортировки. Обычно для этого используют цистерны.

Возможные трудности при открытии пиролизного производства

Несмотря на экономическую привлекательность, организация пиролизного производства может таить некоторые подводные камни. Важно принять во внимание некоторые нюансы, прежде чем инвестировать в оборудование и людей.

Особенности технологии работы с любыми отходами требуют размещения оборудования вдали от жилых районов. Расстояние до ближайших домов должно быть не менее 300 метров. Но и это не гарантирует вам отсутствие негативной реакции жителей. Идеальным местом может стать заброшенный цех какого-нибудь предприятия. Но и на его обустройство потребуется время и средства.

Экологи очень настороженно относятся к таким способам переработки, как пиролиз. Совершенно точно, что владельца установки обяжут приобрести очистное оборудование. Его стоимость иногда сопоставима с инвестициями в основные процессы.

Предприниматель должен быть готовым к вопросам и требованиям со стороны контролирующих служб, пожарной инспекции и других инстанций. Пиролиз подпадает под понятие «переработка мусора». Такая деятельность требует специальной лицензии.

Учитывая вышеперечисленные моменты, можно говорить о том, что перерабатывать только старые автомобильные покрышки невыгодно. Эксперты сходятся во мнении, что идеальным вариантом будет производство еще какого-нибудь сырья. Примером такого продукта может быть стекло или пластик.

Видео: Переработка шин в топливо

Что такое пиролиз покрышек: суть метода работы пиролизной установки по переработке шин

Число автомобилей в России увеличивается с каждым годом, одновременно растет и количество изношенных шин.

Основной метод утилизации — переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья.

И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными.

Что происходит с остальным сырьем? В основном резина просто скапливается на свалках, увеличивая их и без того зашкаливающий объем.

Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен.

Как происходит переработка автошин?

Пиролиз – наиболее экономически выгодный способ переработки резины из использованных автопокрышек и других РТИ, при этом не загрязняющий газами сгорания окружающую среду.

Протекает он так:

Протекает он так:

- Шины предварительно разделяются на переднюю и боковые при помощи борторезного станка.

- Разрезанные покрышки загружаются в специальную емкость (реторту), которая герметизируется и помещается в печь.

- Печь нагревается до 450 0 С и начинается процесс пиролиза, в ходе которого выделяется газ. Когда разложение сырья заканчивается, реторту извлекают и заменяют новой.

- После остывания, которое занимает несколько часов, емкость разгружают, отделяя углеродистый остаток от металлического корда.

Процедура отличается от обычного сжигания отсутствием кислорода, который необходим для горения.

При таких условиях происходят химические реакции, в результате которых из шин выделяются газообразные нефтяные фракции, а в печи остается углеродный порошок и корд.

Производство получается безотходным, так как все продукты пиролиза используются в промышленности, принося хорошую прибыль.

Продукты, получаемые на выходе

Есть несколько продуктов, получаемых на выходе. Это:

- жидкое топливо;

- углеродосодержащий остаток;

- пиролизный газ;

- металлокорд покрышек.

Каждый из этих продуктов можно применять с пользой.

Выход жидкости

Жидкость, получаемая на выходе во время пиролиза резины – синтетическая нефть, по составу похожая на природную.

Жидкость, получаемая на выходе во время пиролиза резины – синтетическая нефть, по составу похожая на природную.

При дополнительной переработке она способна заменить многие горюче-смазочные материалы – бензин, солярка, масло и т. д.

В США более 100 миллионов изношенных шин ежегодно превращаются в дизельное топливо, а одна покрышка приравнивается к 30 литрам нефти.

В крайнем случае необработанное пиролизное масло, полученное из покрышек, можно использовать как топливо для печей и котлов.

Твердый углеродсодержащий остаток

Применяется в различных сферах:

- при изготовлении определенных резинотехнических изделий (например, транспортерных лент, утеплителей или новых автопокрышек);

- в лакокрасочном и цементном производстве – в качестве красителя;

- используется как сорбент вместо активированного угля;

- может служить как твердое топливо или как компонент для жидкого горючего.

Пиролизный газ

Этот летучий компонент по составу напоминает природный газ.

Основная его часть в ходе работы пиролизного оборудования преобразуется в жидкую фракцию, а неконденсируемый остаток используется для поддержания горения печи.

Металлический корд

Это сердечник шины, единственный компонент, который не претерпевает изменений при пиролизе.

Армирующий материал автомобильных покрышек – это высококачественная сталь, которая при дополнительной обработке с успехом применяется как вязальная проволока или идет на переплавку.

Больше о металлокорде и о том, как его можно применять, узнайте здесь.

Устройство котлов

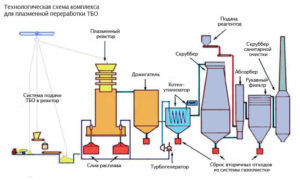

Состав простейшей пиролизной установки таков:

- реторта (тигель), в которую загружается сырье – шины;

- топочная камера, где происходит нагрев;

- теплообменник, в котором пиролизный газ конденсируется в жидкое топливо.

Можно ли сделать оборудование своими руками?

Конструкция такой пиролизной установки по переработке резины проста, ее вполне можно изготовить своими руками.

Для этого потребуются трубы различного диаметра, запорная арматура и термометр.

В качестве нагревательной камеры можно взять железную бочку, а для реторты использовать бидон.

Функционировать это оборудование будет, но лишь для научно-познавательных целей. Получаемый на выходе продукт малопригоден к использованию и требует дальнейшей очистки и переработки.

Объемы такого «домашнего» производства не позволяют говорить о серьезной выгоде.

Чтобы самостоятельно построить установку, перерабатывающую приемлемый объем сырья, потребуется до 10 миллионов рублей, что сопоставимо с ценой средней пиролизной линии фабричного изготовления.

Пиролиз – процесс небезопасный. При попадании воздуха в кустарно изготовленную реторту во время работы установки может произойти взрыв, что грозит серьезными травмами.

Если говорить об открытии бизнеса по переработке шин в топливо, лучше приобретать готовое оборудование, изготовленное специалистами.

На рынке сейчас представлены пиролизные линии различной производительности. Такие установки включают в себя всевозможные дополнительные узлы для ускорения процесса, повышения количества и качества продукции на выходе:

- скрубберы – устройства, охлаждающие пиролизный газ специальным реагентом и частично конденсирующие его в жидкую фракцию;

- сепараторы – предназначены для снижения влажности оставшегося газа перед подачей его в печь;

- конденсаторы – в них происходит окончательное преобразование газообразной фракции в жидкую после скруббера;

- фильтрующие сооружения для дополнительной очистки выбрасываемых в атмосферу газов.

Как работает печь?

Технологический процесс на фабричной производственной линии проходит так:

- Нагретый газ подается из печи по трубопроводу в скруббер, где осуществляется охлаждение и частичная конденсация.

- Затем он проходит через специальный трубопровод, обеспечивающий дополнительное охлаждение, в конденсаторы для окончательного преобразования в жидкое горючее.

- Оставшийся газ, не поддающийся преобразованию в жидкость, направляется для осушения в сепаратор, откуда идет в пиролизную печь для дальнейшей переработки.

Наиболее совершенные технологические линии пиролиза оснащены установками для каталитического крекинга, перегоняющими пиролизное масло в различные виды горючего. Но такое оборудование – это уже целый завод как по площади, так и по стоимости (до нескольких миллионов евро).

Несмотря на то, что бизнес на пиролизе шин пока не очень распространен в России, на рынке представлены неплохие образцы оборудования для пиролизной переработки покрышек отечественного производства.

Поставщики пиролизных установок

ООО «Технокомплекс» (г. Ростов-на-Дону) предлагает оборудование «ПИРОТЕКС», обеспечивающие максимальный объем качественного жидкого топлива.

Цены широко варьируются в зависимости от производительности оборудования и степени автоматизации: от 2 870 000,00 р. за установку мощностью 2 тонны в сутки до 35 900 000,00 р. за монстра с 32 ретортами, способного поглощать 28 тонн сырья в сутки.

Подробнее все модели и цены представлены в прайсе на сайте компании.

Фирма также поставляет дополнительное оборудование, облегчающее работу с установкой: монорельсовые пути с электротельферами и гидравлические опрокидыватели для тиглей.

Установка для переработки шин «РОСЭКО» производства ООО «РМ» (г. Санкт-Петербург) способна давать на выходе газ и дизельное топливо.

Оборудование компактно смонтировано в едином контейнере и способно утилизировать 2,5 тонны сырья в сутки.

Стоимость установки 9 миллионов рублей.

Пиролизная линия Т-ПУ1 производства ООО ПТК «Пиролиз-Экопром» (г. Нижний Новгород) стоит всего 2,5 миллиона рублей – в базовой комплектации с одной ретортой.

Лучше приобрести еще одну или две загрузочных емкости для непрерывной работы. Установка способна перерабатывать до 6 кубометров сырья в сутки, потребляя всего 1,1 кВт/ч электроэнергии.

Видео по теме

В данном ролике вы можете ознакомиться с процессом получения топлива из резины путем пиролизной переработки:

Итоги

Итак, чем же хорош пиролиз:

- по сравнению со сжиганием, выбросы в атмосферу вредных веществ минимальны, к тому же они подвергаются дополнительной очистке;

- все продукты, получающиеся в ходе процесса, реализуемы в промышленности, не нужно тратиться на утилизацию каких-либо остатков;

- малые энергозатраты – установки в основном потребляют от одного до нескольких киловатт электричества в час;

- оборудование фактически обеспечивает само себя топливом, используя выработанный газ.

В свете таких плюсов переработка шин пиролизом представляется выгодным занятием.

Конечно, Россия обладает большими запасами натуральной нефти и газа, но они не бесконечны.

К тому же, помимо чисто коммерческой стороны, пиролиз – настоящее спасение для экологии, поэтому тем, кто думает о будущем, этот метод утилизации вредных отходов не может не показаться привлекательным.

nike37 › Блог › Солярка из покрышек.

Те, кто еще помнит культовый фильм конца 80-х – начала 90-х «Назад в будущее», наверняка обратили внимание на сценку, в которой вернувшийся из 2015 года док Браун «заправляет» свой модернизированный DeLorean DMC-12 бытовым мусором. Конечно, пока ездить на мусоре наши машины не могут, но первый шаг петербургскими технологами сделан.

В городе Кириши (Ленинградская область) журналистам продемонстрировали промышленную установку, перерабатывающую мусор, в частности старые автомобильные шины, в жидкое углеводородное топливо. «Смесь солярки и бензина» – так характеризуют ее специалисты.

Дизтопливо из старых шин

Честно говоря, по дороге из Петербурга в Кириши не очень верилось в реальность этой технологии, всё время хотелось обнаружить подвох. Главный вопрос: неужели мы смогли обогнать тех же японцев и прочих немцев с американцами, годами работающих в этом направлении?

Но вот она – мобильная установка ПРОК. Погрузчик загружает в похожую на небольшой паровозик термОлизную камеру обычные старые шины, и минут через 30 оператор сливает в ведерко коричневатую жидкость, изрядно попахивающую горелой резиной. Сразу заливать ее в топливный бак, конечно, не стоит – разве что после очистки.

По словам Михаила Вострикова, генерального директора петербургской компании «Турмалин» (производителя этой установки), задачи добывать моторное топливо из мусора специалисты компании изначально не собирались. Фирма занималась производством систем газоочистки, стерилизаторов медицинских отходов и даже мусоросжигательных заводов. Но все эти агрегаты требуют постоянных вложений: потребляют электроэнергию и газ.

Кризис, обрушившийся на российскую экономику в конце 2014 года, заставил и наших инженеров задуматься о создании установки, которая не требовала бы дополнительных затрат при эксплуатации. И уже к декабрю месяцу группа специалистов под руководством главного конструктора компании Дмитрия Кофмана создала свой ПРОК.

В принципе, ничего нового и тем более революционного петербургские химики не создали. В основе технологии лежит известный процесс термолиза (его еще называют пиролизом) – ускоренного низкотемпературного (до 500 ⁰С) разложения сырья. Хотя свои секреты у питерских технологов, конечно, есть. Например, им удалось подобрать правильный температурный режим, уйти от применяемых во всем мире пиролизных реакторов так называемого закрытого типа…

Пока лишь танковый дизель

Помимо жидкого топлива (которое сразу можно залить в генераторную установку на основе неприхотливого танкового дизеля), установка производит топочный газ – полный аналог природного, его можно использовать в отопительных системах. Чтобы запустить установку, достаточно бытового газового баллона, а при необходимости можно «разогнать» ее и на дровах. На «грязное» топливо уже нашлись покупатели – оно вдвое дешевле дизтоплива и чище флотского мазута. При переработке резины дополнительный доход приносит продажа металлического корда на вторсырье. Так и представляешь себе такую установку рядом с каждой будкой шиномонтажа.

Увы, в нашей реальности такие инновации хороши разве что для фермеров (помимо резины, они могут перерабатывать практически любое органическое сырье), автопредприятий да уже упомянутых шиномонтажек. Для массового применения ПРОКов нужно создать инфраструктуру, то есть обеспечить сбор и переработку неочищенных углеводородов в приемлемое топливо. А зачем государству создавать громоздкую и затратную (а на первых порах весьма затратную) систему, когда необходимое для производства бензина, дизельного топлива и топочного мазута сырье в необходимых количествах добывается сегодня непосредственно из земли? Кто еще не догадался, речь идет о самой обычной нефти.

Производители «мобильных нефтяных скважин» уверяют, что рентабельность их установки при круглосуточной загрузке достигает 600%. Однако они включают сюда и стоимость утилизации мусора – тех же старых шин. А значит, для автопредприятий и шиномонтажей (если они решатся приобрести ПРОК) это будут лишь сэкономленные средства, а не «живые» деньги. При этом стоимость небольшой односекционной установки, рассчитанной на загрузку 2 тонн сырья, составляет около 5 млн рублей.

От Эстонии до Польши

Демонстрация установки происходила на базе ООО «Стройгаз», компании-владельца одной из двух ныне существующих промышленных установок ПРОК. Генеральный директор компании Владимир Петров использует всё производимое установкой топливо для нужд предприятия: газ – для обогрева производственных помещений, на жидком топливе работает аварийный генератор. Старые шины достались ему «в наследство» от соседнего автопредприятия. В принципе, подобных малых бизнесменов, способных рискнуть ради сравнительно небольшой экономии, в нашей стране хватает. Но основной потребитель таких установок – за границей.

«У нас заказчики из Эстонии, Польши, Литвы и Белоруссии в очередь уже стоят, – говорит Михаил Востриков. – У них своей нефти нет, дизтопливо дорогое, вывоз и утилизация мусора дорогие».

Добавим, что поставки таких установок на экспорт стали выгодными с падением курса рубля: сегодня 5 млн рублей это меньше 90 тыс. евро. То есть дешевле таких автомобилей, как, скажем, Porsche Cayenne или Bentley Continental. А учитывая, что самые вредные выбросы в процессе термолиза – это относительно небольшое количество СО, агрегат сможет работать даже в самых помешанных на экологии странах. В общем, мы надеемся, что технология найдет применение. Хотя и будет обидно, если очередное прогрессивное изобретение российских специалистов снова уплывет за границу.

Что такое пиролиз и продукты, получаемые на выходе из пиролизных установок

Перед производителем или владельцем автомобиля всегда стоит вопрос утилизации шин после износа. Количество автотранспорта растет, и потому актуальна проблема переработки покрышек. Складирование шин постепенно упраздняется, однако технологии на современном этапе еще недостаточно развиты. Потому они требуют от производителей значительных вложений, что тормозит процесс утилизации изделий.

Установлено, что из миллионов тонн шин на переработку идет лишь десятая доля, сжигается около 20%, а все остальное складируется. Таким образом, почти 90% утилизированных шин подвергаются неправильной обработке, что влечет загрязнение окружающей среды. Перспективный метод переработки резины – пиролиз шин, который позволяет получать из б/у резины вторичные продукты.

Как происходит пиролиз автошин?

Пиролиз шин осуществляют при участии высоких температур, в результате чего выделяется углерод, пиролизная жидкость и металлический корд. В пиролизных установка можно получить также масло, полукокс, графит, горючее топливо.

Процесс переработки автошин пиролизом делят на три этапа:

- С помощью борторезного станка шины режут на переднюю и боковые части и помещают в нагретую печь в герметичной емкости.

- Под действием температур до 1000 градусов резина разлагается, выделяется газ. При этом в печь не поступает кислород — это принципиальное отличие пиролизного метода от сжигания.

- Остывший материал делят на металлокорд и углеродистый остаток. При этом потери сводятся к минимуму: почти все сырье преобразуется в конечные продукты.

Оборудование для пиролизной переработки шин

Пиролизные установки по переработке шин классифицируют в зависимости от устройства его реактора и конденсатора, особенностям технологии. Однако в состав каждой установки входят реактор, конденсор, топка (устройство для термической обработки топлива). В основном различают следующие типы пиролизных установок:

- По технологии процесса: устройства периодического и непрерывного действия. Первые содержат реторту — сосуд из жаростойкого материала, характеризуются цикличностью процесса переработки (системой постоянного нагрева и охлаждения). Это снижает эффективность установки, влечет за собой энергетические потери.

- По уровню механизации производства: установки на ручном труде, автономные установки.

Сушильные аппараты используют для удаления воды из влажного или гидрофильного сырья. Сушка материала, который проходит пиролизную обработку, улучшает качество продуктов, экономит электроэнергию.

Цистерны и емкости необходимы для хранения, перевозки продуктов и сырья.

Плюсы пиролиза автошин

Способ применяется в машиностроении, целлюлозно-бумажном производстве, нефтехимии. В США пиролиз шин получил популярность благодаря получению в установках топливной жидкости, заменяющей нефтепродукты. Кроме этого пиролиз обладает рядом других преимуществ:

- Наименьшее влияние на природные экосистемы, безопасность, экологичность метода и продуктов переработки.

- Безотходность производства, эффективность.

- Универсальность. Метод позволяет перерабатывать разнообразные материалы, поэтому применяется во многих отраслях человеческой деятельности.

- Получение в результате ценных видов топлива и сырья.

Виды пиролиза

Тип пиролиза зависит от особенностей процесса или получаемых продуктов. Основные виды пиролиза резины с различными продуктами переработки:

- Газификация.

Характеризуется высокими температурами. В процессе газификации выделяется в среднем на 50-70% газа больше, чем в других типах. - Быстрый пиролиз.

Проходит при умеренных температурах — 500 градусов. Материал проводит в печи короткое время — до 5 секунд. На выходе до 70% материала занимает жидкость, на четверть состоящая из воды. - Карбонизация — медленный пиролиз.

Занимает много времени, проходит при средних температурах. В результате образуются основные продукты переработки в равных соотношениях. - Торрефикация.

Процесс проводят при низких температурах. Образует сырье, в котором коксовый остаток — уголь — занимает до 80% состава.

Жидкометаллический пиролиз отработавших автомобильных шин

Новаторский метод пиролиза шин заключается в обработке материала в жидком металле (свинце). При этом помимо стандартных продуктов переработки образуется вещество лимонен, который используют в промышленности как растворитель. Кроме того, жидкий металл хорошо проводит тепло, что оптимизирует производство. Расходы на электроэнергию уменьшаются в 204 раза, что подтверждает эффективность данного метода.

Сухой пиролиз и его разновидности

Главный признак сухого пиролизной обработки — протекание процесса термического разложения без доступа кислорода. Это позволяет обеззаразить конечный продукт, получать разнообразные материалы и топливо. В зависимости от температурного режима выделяют пиролиз:

- При низких температурах.

Протекает при 400-550 градусах. Используется для получения угля, смол — основы производства искусственного каучука. - При средних температурах.

Печь нагревается до 800 градусов, из-за чего выделяется значительное количество пиролизного газа. - При высоких температурах — 900 градусов и выше.

На выходе получают максимальное содержание в сырье твердых или жидких отходов.

Окислительный пиролиз

Экологически оправданный метод, так как позволяет обезвреживать отходы нефтяного производства, перерабатывать сырье в любом агрегатном состоянии — резиновые шины, пластмассы, очищать токсичные стоки. Вещества, контактируя с продуктами сгорания углеводородного топлива, воспламеняются и сгорают. Метод широко используется в промышленности, так как не требует значительных денежных или трудовых вложений.

Виды пиролиза по типу сжигаемого материала

Спектр материалов, доступных обработке данным методом, весьма широк. Основными видами пиролизного сырья помимо твердых искусственных отходов (шин, пластика) в России являются:

- Метан. Для превращения метана в ацетилен требуется высокая температура в печи. Кроме того, для его работы необходимы определенные вещества, катализирующие или ингибирующие процесс. Преобразование метана путем тримеризации проходит только в присутствии активированного угля, однако требует мало энергии. На начальном этапе получения ацетилена, напротив, достигаются высокие температуры в печи.

- Переработка углеродистых соединений методом крекинга проходит при средних температурах. На выходе получают разнообразные углеводородные соединения — этилен, бензол, используемые в производстве.

- Переработку древесного сырья осуществляют при низких температурах. Пиролиз древесины позволяет наладить безотходное производство метанола, уксусной кислоты, смолы и ацетона, продуктов сгорания дерева

Устройство котлов

Котел, используемый для сжигания шин, называют пиролизным котлом. В его конструкцию входят реторта, топочная камера и теплообменник.

Реторта

Реторта представляет собой тигель, устойчивый к высоким температурам, в который помещают шины на время обработки.

Камера горения

Процесс пиролиза и, соответственно, нагрев материала происходит в топочной камере.

Теплообменник

Еще одна часть любого пиролизного котла служит для охлаждения и последующей конденсации газа в жидкое топливо.

Продукты, получаемые на выходе

Основные конечные продукты переработки – коксовые продукты, пиролизные жидкость, газ и металлический корд. От условий протекания процесса зависит их соотношение в получаемом продукте.

Выход жидкости

Высокая интенсивность процесса при средней температуре в печи (обычно не превышающей 600 градусов) обеспечивает преобладание в материале углеродистых жидкостей.

Твердый углеродсодержащий остаток

Коксовый остаток образуется в результате разложения под повышенным давлением при низкой скорости изменения температуры.

Пиролизный газ

Газ получают во время пиролиза при температуре 1000-1400 градусов, так как он выделяется в процессе термической деструкции органического сырья.

Металлический корд

Сердечник шины не испытывает влияния высоких температур. Потому он преобразуется в металл, получаемый на выходе и называемый металлическим кордом.

Поставщики пиролизных услуг

В настоящее время существуют предприятия, поставляющие оборудование для пиролиза. Цены за качественные установки составляют порядка 2-3 млн. рублей, однако их эффективность уступает аналогам в более высокой ценовой категории. Стоимость пиролизной установки может достигать 36 млн. рублей — в этом случае покупатель может рассчитывать на значительную мощность и высокое КПД.

В целом, пиролиз — экономически оправданный и безопасный метод утилизации шин, уже широко применяемый в производстве.

Пиролиз мусора и отходов: плюсы и минусы метода

Утилизация покрышек: переработка резиновых старых автопокрышек

Переработка резины в крошку и тепловую энергию: список оборудования

Бесплатная и платная утилизация шин на заводах и шиномонтаже

Обработка осадков сточных вод: методы очистки и сушки

Крематоры – печи для утилизации биологических отходов

Домашние и промышленные печи для сжигания мусора

Сколько стоит и способы утилизации резины

Способы, стоимость и продукты утилизации мазута. Так ли это выгодно?

Методы переработки твердых бытовых отходов В России

Утилизация полиэтилена и полиэтиленовой тары: гранулы, пиролиз, сжигание

Термическая утилизация отходов: сжигание, инсинерация, пиролиз

Особенности переработки шин методом пиролиза

По данным Росстата в Российской Федерации на 1000 человек населения число собственных автомобилей составляет 305 единиц [1]. Исходя из того, что численность населения составляет 148,9 млн человек, общее количество личных автомобилей составляет примерно 45,5 млн единиц. Срок службы автомобильной шины в среднем составляет 5 лет, зачастую реальный срок оказывается ниже, в районе 3–4 лет [2, 3]. Таким образом, каждые 4–5 лет количество изношенных шин возрастает больше, чем на 181 тыс. шт. или, если брать среднюю массу одной шины 7 кг, то прирост составляет 1,2 млн т. Если брать в расчет грузовой транспорт, то эта цифра возрастает до 2 млн т и выше.

Постоянный прирост отработанных шин является проблемой не только в России, но и во всем мире. Их неконтролируемое сжигание ведет к загрязнению атмосферы сажей, окисью углерода, цианистыми соединениями, диоксидами.

Поскольку резина высокоустойчива к воздействию факторов окружающей среды, накопление больших объемов отработанных покрышек создает серьезную экологическую проблему.

Решить ее помогут современные и инновационные технологии переработки отработанных шин. Стоит отметить, что несмотря на существование множества способов переработки в России, их внедрение имеет довольно ограниченный характер. В основном это связано со значительными материальными затратами и организацией дополнительных производств, которые трудно сделать достаточно эффективными из-за сложности протекающих процессов.

В настоящее время разработано довольно большое количество способов переработки изношенных автомобильных шин. Эти способы позволяют получать новые виды продукции для химических производств, дорожного и гражданского строительства и т. д. Бывшие в употреблении автомобильные шины являются источниками углеводородов, как предельных, так и непредельных. Помимо этого, в них содержится металлокорд и углеродный остаток. Для того, чтобы добыть эти компоненты используют процессы термической деструкции материала шин, в частности, процесс пиролиза.

Пиролиз – это процесс термического разложения вещества без доступа воздуха, при температуре от

Одним из инновационных и передовых методов является метод СВЧпиролиза. СВЧ-Пиролиз – это новое направление в переработке шин. При воздействии микроволнового поля на обрабатываемый материал распределение энергии происходит одновременно по всему объему, поэтому нагрев материала происходит значительно быстрее, чем при обычном пиролизе (который происходит при конвекционном нагреве).

Вследствие того, что сам механизм нагрева материала в поле СВЧ принципиально отличается от обычного нагрева, значительно отличается и состав газообразных и жидких продуктов. Т. к. нагрев происходит одновременно по всему объему, то данная технология позволяет сократить время и увеличить глубину переработки в сравнении с традиционным пиролизом.

Однако, несмотря на данные плюсы, у этой технологии есть существенные особенности, которые ограничивают ее применение. Во-первых, в процессе СВЧ-Пиролиза шин образуются углеводороды, которые заново легко полимеризуются в высокомолекулярные смолистые соединения. При подборе оптимальных режимов можно добиться продукта с минимальным содержанием высокомолекулярных углеводородов и серосодержащих соединений, но практика показывает, что для этого потребуются дополнительные добавки в виде гидроксида калия (КОН) [4].

Во-вторых, метод СВЧ-Пиролиза на практике применялся только в лабораторных условиях. Внедрение данной технологии в промышленных масштабах ограничивается тем, что излучатель сверхвысоких частот требует существенных капитальных вложений, в сравнении с классической печью для пиролиза. Высокие затраты означают увеличенную себестоимость продукции.

Также сама технология требует углубленных знаний на стыке физики и химии, что делает затруднительным подбор компетентных кадров.

Можно сделать следующий вывод: технологию СВЧ-Пиролиза возможно применять для получения химических продуктов пиролиза, однако, для того чтобы применять данную технологию в промышленных масштабах необходимо снизить стоимость готовых продуктов.

Классический пиролиз автомобильных шин при помощи конвекционного нагрева. Данная технология основана на том, что отработанные автомобильные шины загружаются в реторту и герметично закрываются. Далее происходит нагрев загруженных материалов без доступа воздуха. В отличие от СВЧпиролиза нагрев происходит не так равномерно, однако оборудование для технологии конвекционного нагрева стоит существенно дешевле. Для начала процесса деструкции подогрев тигля емкости с отработанными автомобильными шинами осуществляется от внешнего источника. Со временем, как только начнется данный процесс, газ, который будет образовываться в ходе пиролиза, будет подогревать тигли практически исключая потребность в постоянной подаче тепла извне.

В ходе пиролиза образуются четыре основных продукта:

- металлокорд. Металл, образующийся в ходе переработки пригоден для дальнейшей реализации на пункты приёма металла;

- пиролизная жидкость. В зависимости от выбранных технологических режимов возможно получать различный фракционный состав жидкого продукта. Так, изменяя температуру и время термического воздействия на шину, можно получить бльшую фракцию легких или тяжелых углеводородов, в зависимости от того, какая цель стоит перед производством;

- технический углерод. Данный продукт можно вновь использовать в резинотехнической промышленности, а также в лакокрасочной промышленности, строительстве дорог или, как твердое топливо (после необходимой обработки) [9]. По некоторым данным технический углерод может содержать до 92–99 % чистого углерода, что допускает его применение для получения углерод-углеродных материалов (УУМ). УУМ – это новый класс пористых композитных материалов, сочетающих преимущества как графита, так и активных углей [5].

- пиролизный газ. Данный продукт может использоваться как топливо для теплогенераторов или горелок. Одновременно с этим лучшее применение для данного газа является его использование, как топлива для поддержания необходимой температуры в технологическом процессе пиролиза [5].

В сравнении с другими методами переработки отработанных шин, такими, как сжигание, дробление/криогенное дробление в резиновую крошку, захоронение шин в землю, пиролиз является наиболее экологически чистым способом переработки. Это связано с тем, что технология пиролиза не предусматривает контакта сырья с атмосферой в ходе технологического процесса, что практически исключает вредные выбросы в ходе производства.

По выбору пиролизная установка может быть стационарного или динамического типа. При использовании стационарной печи тигли герметично закрываются и остаются неподвижными на протяжении всего цикла термической деструкции. При эксплуатации установок с подвижной печью, реторта вращается или перемешивает сырье методом «пьяной бочки».

Данные манипуляции позволяют быть технологии более энергоэффективной благодаря равномерному нагреву содержимого. Помимо этого, при перемешивании металлокорд скатывается в клубки, которые проще извлекать из массы готового продукта.

На российском рынке переработкой шин методом пиролиза занимается ряд компаний, например, компания Пиролиз-Экопром, г. Нижний Новгород. Данная компания постоянно модернизирует собственные установки, однако вопрос избытков пиролизного газа до сих пор решается не конденсацией в отдельные емкости, а дожиганием излишков в атмосфере. На востоке страны компания ЭкоСтар также занимается утилизацией отработанных автомобильных шин в пиролизных печах. Т. к. эта компания занимается комплексной переработкой отходов, то большая часть топлива идет на отапливание собственных мощностей. Данный факт подтверждает применимость продуктов переработки шин.

Обращаясь к зарубежному опыту, стоит отметить, что переработка автомобильных шин методом пиролиза применяется уже довольно давно.

Примером может служить Англия, где около 20 лет назад в эксплуатацию введен завод по переработке шин мощностью 50 тыс. т в год. В процессе переработки получается 3–4 тыс. т легкого дистиллята, 20 тыс. т жидкого топлива, 17 тыс. т твердого топлива и 5–7 тыс. т металла. Стоимость завода составила 12 млн долларов. Компания «Energy Research International Inc» (США) с помощью своей установки может перерабатывать до 1 млн (примерно 10 тыс. т) легковых покрышек в год [6]. Высокого уровня переработки достигли также многие европейские страны: Финляндия, Швеция и Норвегия. Стоит отметить, что в цену новой шины для легкового автомобиля, при покупке, входит еще и 1,75 евро за утилизацию плюс 24 % НДС на эту сумму. Например, финский автовладелец платит этот сбор и тогда, когда покупает новый автомобиль. Один из методов утилизации заключается в переработки шин методом пиролиза [7].

Пиролиз – это один из перспективных способов переработки шин, суть которого заключается в получении углеводородов различного состава и других компонентов, пригодных для дальнейшего применения. Существуют различные способы получения необходимых продуктов: СВЧ и конвекционный пиролиз, как было описано выше, в теории пиролиз возможен под воздействием инфракрасного излучения. [8] Каждый метод имеет свои особенности, у каждого есть свои преимущества и недостатки. Исследования в области переработки шин помогают в борьбе с неконтролируемым приростом отходов резинотехнических изделий, а также помогают внедрять инновационные методы переработки на отечественных предприятиях.

Д. А. Упоров, А. В. Румянцева,

Уральский федеральный университет, Екатеринбург, Россия

Сборник трудов XIII международной научно-практической конференции «Система управления экологической безопасностью»