Плавка чугуна в домашних условиях

Литьё цветных металлов своими руками. #1 Печь

В этом посте я расскажу про печь. Будет много букв и немного картинок. Это не универсальная конструкция, вариантов может быть очень много, их можно найти в гугле и на тематических форумах. Здесь я описываю только свой опыт и впечатления от эксплуатации.

Я сделал выбор в пользу пропана, т.к. с ним печь должна быть чистой, не будет мусора и гари, она требует меньше места. Собрав несколько рецептов воедино, я купил гидроаккумулятор на 24 литра. Критерий выбора — диаметр. Внутренний объем ограничит максимальное количество металла, которое вы сможете расплавить за раз. В остальном это может быть и простое металлическое ведро, или барабан от стиральной машины, или баллон от фреона, или из-под пропана или что-то похожее. Лучше не покупать готовое изделие, а искать что есть под рукой, так выйдет дешевле.

Получившийся корпус я зачистил и сделал каркас, фото поможет понять о чем я:

Крышка поворачивается на гаражной петле, которую я приварил. Конструкция с тремя колесами (одно поворачивается)не очень устойчива, но позволяет катить печь с минимальными усилиями и без длинных ручек (а она тяжелая).

Внутри бака я сделал теплоизоляцию из такого состава: молотый шамот плюс огнеупорная глина в пропорции 2/1 соответственно. Как это правильно сделать: из картона надо сделать цилиндр, который будет служить внутренней опалубкой и поставить в бак. А образовавшуюся пустоту между цилиндром и стенкой заполнить раствором. Предупреждаю — раствор не должен быть жидким. При высыхании слишком жидкой смеси раствор даст огромные трещины, я переделывал после этой ошибки. Раствор был таким, что я его буквально запихивал руками, а воздух удалял трамбовкой (какая-нибудь палка).

Все это сохнет недели две-три. Раствор даст усадку, поэтому щели я заполнил огнеупорной ватой, она даст дополнительную теплоизоляцию. Потеря тепла — основной враг такой печи.

Крышку внутри тоже заполняет раствором. Что бы он не вывалился после высыхания, я насверлил отверстий по бокам крышки и закрутил болты (шляпками наружу). За них раствор цепляется и не падает вниз. На фото ниже видна готовая печь, покрашенная огнеупорной краской.

Здесь видна труба (ф50), в которую вставляется горелка. Труба входит в печь по касательной. Это надо, чтобы создать в печи нужное завихрение, иначе пламя будет бить в одну точку, а нам надо равномерный нагрев все полости печи. На этом патрубке виден кусок малярной ленты. Она там не нужна, но свидетельствует о том, что при работе этот патрубок, как и горелка, абсолютно холодные и за них можно браться руками (это правильный режим работы горелки).

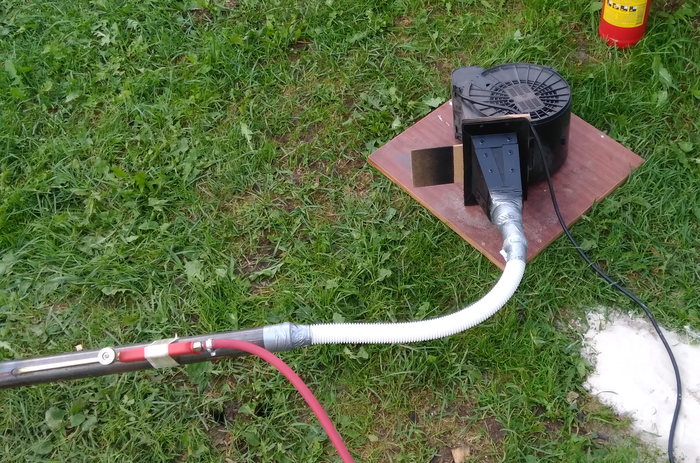

На фото ниже видна горелка.

Горение не должно происходить внутри горелки, оно должно происходить в печи. Если горение будет внутри горелки, она раскалится и это не безопасно. Это говорит, что она неправильно работает. Как это обеспечить? Берем кровельную горелку, убираем с нее наконечник и вставляем в трубу (в моем случае диаметр около 40 мм). Длина трубы произвольная, главное — достаточная, чтобы воздух из наддува успел качественно смешаться с пропаном. Еще — чем шире сопло горелки, тем больше жаропроизводительность, расход воздуха и пропана. Это золотое сечение надо искать опытным путем (конечно зависит и от объемов плавки). Для моей печи описанный размер подходит.

На картинке также виден наддув. Это улитка от вытяжки (вроде 600 кубометров в час). Для регулировки количества воздуха я сделал заслонку. В данном случае она открыта на 1/4 и этого хватает за глаза. Я видел горелки в газовых горнах с вентилятором от кулера. Обычно для регулировки люди используют ЛАТР, но у меня его нет. Основная суть в том, что бы сбивать пламя к началу горелки и не допустить горения в трубе (и тем более у сопла).

На картинке ниже видна теплоизоляция печи. Именно про этот ограниченный объем я и говорил при выборе корпуса печи, поэтому про это следует подучать заранее. Я бы сделал побольше, но что есть то есть. Видна сдвинутая в сторону крышка и тигель на заднем плане. Тигель — обрезанный маленький огнетушитель. После нагревов скалывется слоями. На долго его не хватит.

Все это добро питается пропаном. При 1/4 (от мощности улитки) воздуха я ставил на редукторе 1,2 атм. Горит нормально, запас по мощности есть.

2,5 кг бронзы расплавились и перегрелись за полчаса. 300 грамм алюминия за 11 минут.

При расходе газа в 1,2 атм баллон покрывается конденсатом. Читал, что некоторые ставят баллоны в воду, что бы не покрылись инеем.

P.S. Когда я еще не подобрал оптимальные размеры горелки и думал, что ничего не выйдет (было нестабильное пламя, малая температура), решил попробовать плавить на литейном коксе (подготовленный каменный уголь). В печи такого размера это вообще не вариант. Места мало, уголь попадает в тигель. Нагрев локальный, холодный воздух поддува частично забирает тепло. На распал угля надо много энергии (загорается вроде при t

600C), очень инертное топливо, не для такой печи и не для разовых плавок. Он хорош если запустил печь и палишь сутками без остановки.

Я надеюсь вам было интересно. Буду рад ответить на вопросы.

Пайка чугуна: методы и способы,подбор флюса и припоя. Подготовка деталей

Графит, как одна из основных составляющих чугунов, оказывает сильное влияние на протекание процессов. При термической, механической и других видах обработки его влияние чувствуется на качестве шва и его долговечности. При пайке и лужении этот структурный элемент приводит к неполному смачиванию основы расплавленным припоем и составом для лужения. Такие простые технологические ходы как пескоструйка поверхности, выжигание в окисляющем факеле газокислородной горелки не всегда приносят ожидаемый эффект и результат, удовлетворяющий изначальные требования.

В промышленных масштабах все больших оборотов набирает метод электрохимического воздействия соляного раствора, разогретого до 512 о С для удаления поверхностно активного углерода (графита).

- Низкотемпературная пайка

- Высокотемпературная пайка чугуна

- Предварительная подготовка поверхностей и разделка щелей перед пайкой чугуна

Низкотемпературная пайка

Особого подхода и дополнительной предварительной обработки требует пайка при невысоких температурах. Предварительно спаиваемые поверхности необходимо обработать флюсом ПВ209 либо его близкой заменой ПВ284ЧХ. Температура обработки 620-695 о С. Хороший результат приносит электрохимическая обработка соляным раствором с последующим обезжириванием поверхностей ацетоном, спиртом или другим пригодным для этих целей веществом. Выбор применения паяльника или газовой горелки остается за исполнителем и не влияет на полученный результат.

Процесс пайки производят паяльником или горелкой. Самый удовлетворительный результат можно получить, используя флюсы, созданные на базе цинка и хлора, включающие также хлористые соли некоторых металлов. Легкоплавкие припои для пайки чугуна могут потребовать предварительного обмеднения поверхности. Его можно произвести методом гальваники. В домашних условиях доступно контактное обмеднение медным купоросом. Оптимальным припоем будет свинцово – оловянный припой или пайка оловом.

Высокотемпературная пайка чугуна

Для данного типа соединения чугунных элементов используют припои на основе меди. Хотя пайка латунью (сплава меди и олова) не является самым лучшим припоем из-за ее температуры плавления. Если позволяет бюджет и ориентировочная себестоимость полученной продукции, следует задуматься о припоях, где серебро является основой и содержит примеси никеля. Такой сплав имеет промежуточные показатели плавления между различными типами припоев и образует прочное и качественное соединение даже при отсутствии большого предварительного опыта в данной области. Данный способ пайки чугунных деталей вынуждает к использованию активных поверхностных флюсов, способных растворить и покрыть пленкой выступающие фазы графита на поверхности. Смачивание металла и припоя становится максимальным и не доставляет хлопот, стекая и «убегая» из спаиваемого шва. Основное достоинство применения припоев с серебром и никелем это отсутствие необходимости механической и высокотемпературной предварительной обработки. Более низкая температура процесса не позволяет происходить фазовым превращениям в чугуне, тем самым практически невозможно возникновение хрупкого цементита в остывающей детали.

Медные припои, из-за высокой температуры плавления, лучше избежать при пайке ответственных деталей и узлов, по причине вероятного перегрева чугуна. Содержание фосфора в составе припоя, при повышении температуры и при взаимодействии с металлом, может привести к возникновению фосфорно-железных эвтектик, отличающихся хрупкостью и низкими механическими характеристиками.

Предварительная подготовка поверхностей и разделка щелей перед пайкой чугуна

Особое внимание должно быть уделено предварительной обработке поверхности, которую планируется паять или залудить. Как правило, такой способ ремонта применим к трещинам и сколам в массивных деталях, когда замена на новый элемент неоправданна технологически или по соображениям стоимости, сложностями в изготовлении. Разделка трещин и их обработка должна быть выдержана в рамках определенных правил, которые позволять продлить эксплуатацию всего узла и получить качественный контакт металла и припоя.

Предварительное лужение поверхности позволяет повысить качество и надежность последующего спаивания. Лужение происходит в следующем порядке:

- Детали предварительно зачищаются механическими методами до появления однородного блеска на поверхности. Пайка чугуна в домашних условиях предусматривает применение металлической щетки и шлифовальных шкурок, соответствующей зернистости.

- Произвести обезжиривание при помощи жидкостей, предназначенных для этих целей.

- Производится обработка предварительным флюсом. Водный раствор хлористого цинка, с добавлением хлористых солей можно считать универсальным средством для чугунных изделий, независимо от формы графитовых включений.

- Элементы нагреваются до рабочей температуры флюса. Наносится флюс.

- Спаиваемая область разогревается дальше до температуры плавления припоя.

- Наносится припой. Элемент, имеющий пленку из луженого металла готов к дальнейшей пайке.

Обработка трещин, которые имеют сравнительно малые размеры по сравнению с геометрическими параметрами всей детали, зачастую затруднена именно этим фактом. Произвести лужение в глубине трещины крайне тяжело из-за невозможности туда добраться. Если же слой припоя просто законсервирует такую трещину, не проникнув глубоко, сохраняется вероятность внутреннего воздействия влаги на металл, которая оказалась там при пайке или выпала в виде росы при перепадах температур в образовавшейся полости.

Обработка трещин, которые имеют сравнительно малые размеры по сравнению с геометрическими параметрами всей детали, зачастую затруднена именно этим фактом. Произвести лужение в глубине трещины крайне тяжело из-за невозможности туда добраться. Если же слой припоя просто законсервирует такую трещину, не проникнув глубоко, сохраняется вероятность внутреннего воздействия влаги на металл, которая оказалась там при пайке или выпала в виде росы при перепадах температур в образовавшейся полости.

Исходя из указанных проблемных моментов пайки трещин, можно утверждать, что предварительный подогрев и дополнительный разогрев приграничной к трещине области, позволят припою более длительное время оставаться в расплавленном состоянии и проникнуть максимально глубоко в полость трещины.

В случае если есть такая возможность, существует необходимость дальнейшего использования в тяжелых условиях обрабатываемой детали, необходимо произвести двадцатиминутный отжиг при температуре 700-750 градусов Цельсия. Это позволяет диффундировать припою в основной металл, тем самым укрепив шов и придав ему высокие физические свойства.

Каждый из методов соединения чугунных элементов имеет свои положительные стороны и недостатки. Пайка и лужение не являются исключением. Эти способы должны выбираться в соответствии с поставленными задачами и степенью прочностных характеристик, гарантированных этими методами. Использование пайки и лужения чугуна в печах с применением латунных припоев не оправдано ввиду температурных превращений этого сплава при температурах ниже точки плавления меди и выгорания олова.

Плавка чугуна в домашних условиях

Чугун плавят в: вагранках, электрических и пламенных печах.

1) Вагранка — печь шахтного типа для плавки чугуна. В настоящее время заменяется индукционными печами. Шихтовые материалы загружаются в шахту с колошниковой площадки послойно (колошами): чушковый доменный чугун, металлолом, флюсы, кокс. Расплавленный чугун собирается в горне и перетекает в копильник.

Чушка — небольшой слиток металла, имеющий форму бруска.

Флюс — материалы, которые засыпают в вагранку для образования жидких шлаков с целью удаления вредных примесей.

Кокс — твёрдый остаток, образующийся при коксовании природных топлив или их продуктов.

На рис. 1. показано устройство вагранки.

рис. 1. Разрез вагранки

1 — копильник; 2 — шахта; 3 — труба;

4 — искрогаситель; 5 — загрузочный кран;

6 — загрузочная бадья; 7 колошниоквая площадка;

8 — трубопровод подачи воздуха; 9 — воздушная коробка;

10 — фурмы; 11 — горн

Шихта ─ это металлический лом, предназначенный для дальнейшей переплавки.

Составляющими металлической шихты являются литейные и передельные чушковые чугуны, ферросплавы, собственные отходы производства (брак, литниковая система), чугунный и стальной лом.

Основным классификационным признаком шихты является содержание кремния, фосфора, марганца, серы.

Для регулирования содержания кремния и марганца в выплавляемом чугуне в шихту добавляют ферросплавы: ферросилиций (ФС20Л, ФС45, ФС75Л), и ферромарганец.

Чугун получают в доменной печи.

Доменная печь ─ большая металлургическая, вертикально расположенная плавильная печь шахтного типа для выплавки чугуна и ферросплавов из железнорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты.

Устройство доменной печи

1. Горячее дутьё;

2. Зона плавления;

3. Зона восстановления FeO;

4. Зона восстановления Fe2O3 (шахта);

5. Зона предварительного нагрева (колошник);

6. Загрузка железной руды, известняка и кокса, шихты;

7. Доменный газ;

8. Столб железорудных материалов, известняка и кокса;

9. Выпуск шлака;

10. Выпуск жидкого чугуна;

11. Сбор отходящих газов.

Химические реакции в доменной печи

Применение печей

Плавка чугуна

Плавка стали

Плавка цветных сплавов

Тигельные с металлическим тиглем

Баббиты, цинковые, алюминиевые и магниевые сплавы

Тигельные с графитовым или шамотным тиглем

Для отдельных отливок в производстве небольшого масштаба

Для отдельных отливок в производстве небольшого масштаба

Все цветные сплавы в производстве небольшого масштаба

Пламенные

Ковкий чугун в мелкосерийном производстве, Белый чугун для крупных отливок валков, изредка серый чугун в производстве небольшого масштаба

Углеродистая и низколегированная сталь для средних и крупных отливок (мартеновские печи)

Медные и алюминиевые сплавы для средних и крупных отливок; при плавке большой угар сплава

Шахтные (вагранки)

Серый и ковкий чугун для разнообразных отливок

При триплекс-процессе с конвертером и электропечью и дуплекс-процессе с конвертером

Конвертеры с боковым дутьём

Низкоуглеродистая сталь для несоответственных отливок

Однофазные дуговые электропечи

В производстве небольшого масштаба

Медные и никелевые сплавы

Трёхфазные дуговые электропечи

Для рафинирования жидкого чугуна и плавки на твёрдой завалке для ответственных отливок

Углеродистая и легированная сталь для ответственных отливок

Печи сопротивления тигельные и с ванной

Алюминиевые и магниевые сплавы – в тигельных печах и алюминиевые в печах с ванной

Индукционные с сердечником

Индукционные без сердечника

Преимущественно легированные для ответственных отливок

Углеродистая и легированная сталь для ответственных отливок

Сплавы никелевые, медные, благородных и редких металлов

Электродуговые переменного тока

Для выплавки стали и чугуна

Электродуговые постоянного тока

Плавильные печи сопротивления

Легкоплавкие металлы (олово, свинец, цинк и сплавы на их основе), а также алюминиевые и магниевые

Плазменные электропечи

Высоколегированные и малоуглеродистые стали, жаропрочные сплавы

Редкие и тугоплавкие материалы

Электронно-лучевые

Тугоплавкие металлы (ниобий, цирконий, тантал, титан, молибден, вольфрам), медь никель, чистое железо и т.д.

Электрошлаковые

Применяется для отливки слитков

Мартеновские

Для крупногабаритных стальных отливок, переработка чугуна в сталь

Вакумные дуговые печи

Фасонные отливки из высоколегированной стали

Тугоплавкие и химически активные металлы (ниобий, цирконий, тантал, титан, молибден, вольфрам)

Газопламенная вращающаяся

Температура расплавления, свойства и самостоятельная плавка чугуна

Чугун – сплав на основе железа и углерода. От стали он отличается содержанием последнего – 2% и больше. В отдельных марках содержится до 4% углерода. Чаще всего используют сплав с содержанием углерода 3-3,5%.

Это литейный материал. Для такого металла на первый план выходят такие его свойства, как температура плавления, а также его тепловые свойства – теплоемкость, теплопроводность, температуропроводность. Как разные химические элементы влияют на качество этого металла и можно ли его плавить самостоятельно – об этом пойдет речь в статье.

- Тепловые свойства чугуна

- Теплоемкость (с)

- Теплопроводность (λ)

- Температуропроводность (α)

- Температура плавления

- Влияние химических элементов на свойства металла

- Какой он бывает

- Примеси

- Технология самостоятельной плавки

Тепловые свойства чугуна

Важная категория физических свойств материала – его тепловые свойства. К ним относятся:

- Теплоемкость.

- Теплопроводность.

- Температуропроводность.

- Коэффициент теплового расширения.

Все они зависят от состава, структуры, а значит от марки сплава. Кроме того, эти свойства металла меняются с изменением его температуры (так называемое правило смещения). Характер этой зависимости и основные физические свойства приведены в таблице.

Теплоемкость (с)

Это количество теплоты, которое необходимо подвести к телу, чтобы его температура возросла на один Кельвин (далее все величины переведены в градус Цельсия).

Теплоемкость зависит от состава сплава, а также от температуры (Т). Чем выше Т, тем больше теплоемкость. Если температура выше Т фазовых превращений, но ниже Т плавления, то

при Т, превышающей температуру плавления:

с = 0,23±0,03 кал/(Г˚С)

Объемная теплоемкость (отношение теплоемкости к объему вещества) для приблизительных расчетов принята:

- чугун в твердом состоянии с’ = 1 кал/(см3Г˚С)

- расплавленный с’ = 1,5 кал/(см3Г˚С)

Теплопроводность (λ)

Это количественная характеристика способности тела проводить тепло. Для теплопроводности не действует правило смещения. Температура материала повышается — λ понижается. Она зависит от состава сплава, а в большей степени от его структуры. Вещества, увеличивающие степень графитизации, повышают теплопроводность, а вещества, препятствующие образованию графита, понижают.

Кстати, теплопроводность расплавленного чугуна намного меньше, чем твердого. Но из-за конвекции она больше, чем λ твердого металла.

Теплопроводность для разных марок лежит в пределах:

λ =0,08…0,13 кал/ (см·сек оС)

Теплопроводность и другие теплофизические свойства в зависимости от температуры сплава приведены в конце раздела.

Температуропроводность (α)

Это физическая величина, показывающая, насколько быстро меняется температура тела. Равна отношению теплопроводности к объёмной теплоёмкости.

Для приблизительных расчетов можно принять:

α=λ для твердого металла (равна его теплопроводности);

α=0,03 см2/сек для жидкого.

Температура плавления

У этого сплава хорошие литейные свойства. Лучше, чем у стали. Жидкотекучесть высокая, а усадка мала (около 1%). Его можно расплавить при температуре на 300-400 градусов ниже чем у стали. Температура плавления чугуна:

Влияние химических элементов на свойства металла

Какой он бывает

Структура чугуна – это железная основа с графитовыми (углеродными) вкраплениями. Этот материал различают не по составу, а по форме углерода в нем:

- Белый чугун (БЧ). Содержит карбид (цементит) – это форма углерода, такая же, как в стали. Имеет на сломе беловатый цвет. Очень твердый и хрупкий. В чистом виде почти не используется.

- Серый чугун (СЧ). Содержит углерод в форме пластинчатого графита. Такие включения плохо влияют на качество материала. Для изменения формы зерен графита существуют специальные методы плавки и дальнейшей обработки. Графит в СЧ может быть и в форме волокон («червеобразная» форма) – так называемый вермикулярный графит (от латинского слова vermiculus – червь, как вермишель).

- Высокопрочный. Шаровидная форма графитовых зерен. Получают введением в сплав магния.

- Ковкий чугун. Для получения отжигают БЧ. Графитные зерна в виде хлопьев.

В итоге главное отличие его (кроме белого) от стали — наличие структуре графита. А разная форма графита определяет свойства разных марок.

Условно графитные зерна – это пустоты, трещины, а чугун – это сталь, испещренная микроскопическими трещинами.

Соответственно, чем больше пустот, тем хуже качество металла. Имеет значение также форма и взаиморасположение включений.

Однако нельзя принимать графитные зерна как исключительно вредные. Из-за присутствия графита данный материал легче обрабатывать резанием, стружка становится более ломкой. Кроме того, он хорошо противостоит трению также из-за графита.

Примеси

Конечно, этот металл содержит не только железо и углерод. В него входят те же элементы, что и в стальные сплавы – фосфор, марганец, сера, кремний и другие. Эти добавки косвенно влияют на особенности сплава – они изменяют ход графитизации. Именно от этого параметра и зависят качества материала.

- Фосфор. Мало влияет на образование графита. Но все равно он нужен, потому как улучшает жидкотекучесть. Твердые включения фосфора обеспечивают высокую твердость и износостойкость металла.

- Марганец. Мешает графитизации, как бы «отбеливает» чугун.

- Сера. Как и кремний, способствует отбеливанию металла, да еще и ухудшает жидкотекучесть. Количество серы в сплаве ограничивают. Для мелкого литья не больше 0,08%, для деталей больше — до 0,1-0,12%.

- Кремний. Сильно влияет на свойства материала, увеличивая графитизацию. В металле может содержаться от 0,3-0,5 до 3-5% кремния. Варьируя количество кремния, получают сплав с разными свойствами — от белого до высокопрочного.

- Магний. Помогает получить материал с шаровидной формой зерен. Градус кипения магния низкий (1107˚С). По этой и другим причинам ввод магния в сплав затруднителен. Чтобы избежать его кипения, выплавку материала ведут с применением различных способов ввода магния.

Кроме обычных примесей, чугун может содержать и другие вещества. Это так называемый легированный материал. Хром, молибден, ванадий мешают процессу образования графита. Медь, никель и большинство других веществ, графитизации способствуют.

Технология самостоятельной плавки

Непромышленное выплавление чугуна – процесс очень трудоемкий. Выплавить своими руками отливки заводского качества в кустарных условиях невозможно.

Дома выплавлять этот металл нельзя. Нужно отдельное вентилируемое помещение – гараж, например. Плавку ведут в печах. В промышленности используют доменные печи, вагранки и индукционные печи.

Доменная печь – промышленный агрегат, способный расплавлять металл в огромных масштабах. В ней можно переплавлять железорудное сырье. После запуска она работает без перерыва до 5-6, а то и до 10 лет. Затем ее останавливают, проводят обслуживание и снова запускают. Расплавление металла проходит в присутствии газов для улучшения качества материала. Для малого и среднего производства такие печи не подходят. Топливо – кокс.

Вагранка – печь шахтного типа, как и доменная. От последней она отличается тем, что в ней не поддерживается специальный состав газов. В ней плавят не руду, а железный лом. Она больше подходит для малого производства.

Индукционная печь – современный тип оборудования. Процессом плавки в такой печи можно управлять, регулировать температуру, время нагрева и состав шихты.

Плавку ведут в тиглях из огнеупорной глины или кирпича. Стальные не подходят, хотя сталь начинает плавиться при температуре большей, чем чугун. Обязателен флюс – вещество, способствующее образованию легкоплавкого шлака. Например, известняк (CaCO3), плавиковый шпат (CaF2). Для получения серого, а не белого чугуна в шихту добавляют ферросилиций (сплав железа с кремнием). Он улучшает образования зерен графита. После расплавления металл выливают в песчаную или металлическую форму.

Литье металла – работа взрыво- и пожароопасная. Кроме того, необходимо обладать определенными знаниями в области металлургии. Для организации производства нужно будет оформить документацию, пройти проверки, получить разрешение и лицензию на работу.

Рекомендуем также к прочтению:

Температура плавления чугуна: особенности материала

Чугуном называют железный сплав, содержание углерода в котором превышает 2%. Кроме этих компонентов, в смеси содержится ряд постоянных веществ, таких как марганец, кремний, фосфор, сера, и легирующие добавки.

Чугуном называют железный сплав, содержание углерода в котором превышает 2%. Кроме этих компонентов, в смеси содержится ряд постоянных веществ, таких как марганец, кремний, фосфор, сера, и легирующие добавки.

Материалы разделяют на типы в зависимости от сплава, который определяют по структуре надломов. Имеется около ста марок чугуна, в их числе особо выделяется литейный, его от других отличает текстура, назначение и технология производства.

- Особенности классификации материала

- Отличия от стали

- Плавление чугуна

- Разновидности сварки

Особенности классификации материала

Материал более хрупкий по сравнению со сталью, может разрушаться даже в тех случаях, если отсутствуют значительные деформации. Углерод в составе представлен в виде графита или цементита, каждое вещество может быть представлено отдельно. Разделяют чугун на виды, ориентируясь на форму и количество данных веществ:

Белый. Углерод в полном объеме в виде цементита. Оттенок можно заметить именно на изломе материалов. Отличается хрупкостью и одновременной твердостью. Его поддают обработке преимущественно для того, чтобы обеспечить нормальную ковку.

Белый. Углерод в полном объеме в виде цементита. Оттенок можно заметить именно на изломе материалов. Отличается хрупкостью и одновременной твердостью. Его поддают обработке преимущественно для того, чтобы обеспечить нормальную ковку.- Серый. Углерод пластичной формы в виде графита. Характеризуется мягкостью, отличается легкостью обработки при низких температурах.

- Ковкий. Данное обозначение является условным, ведь материал не поддается ковке. Разновидность получают путем длительного обжига белого, в результате чего образовывается графит. На полезные свойства оказывает негативное воздействие нагрев, превышающий 900 градусов Цельсия, а также значительная скорость охлаждения самого графита, что ведет к затруднению процесса обработки и сваривания.

- Высокопрочный. Характеризуется содержанием шаровидного графита, который получают путем кристаллизации.

Отличия от стали

Разница между двумя материалами состоит в следующем:

Чугун обладает меньшей твердостью и прочностью по сравнению со сталью.

Чугун обладает меньшей твердостью и прочностью по сравнению со сталью.- Сталь больше весит, обладает более высокой температурой плавления.

- Незначительный процент углерода в стали делает ее податливой к различным видам обработки (ковка, резка, сварка, прокатка). По этой причине чугунные изделия делают методом литья.

- Декоративные стальные изделия имеют красивый блеск, а те, что сделаны из чугуна, — матовые с черным оттенком.

- Чугуном называют первичный продукт черной металлургии, сталью — конечный.

- Сталь подвергается закалке.

- Чугунные изделия получают посредством литья, стальные — в результате ковки и сварки.

Плавление чугуна

Материал обладает отличными литейными свойствами, имеет неплохую жидкотекучесть, и температура его плавления существенно ниже, если сравнивать со сталью и ковким чугуном. Такие свойства учитываются при придании формы.

Материал обладает отличными литейными свойствами, имеет неплохую жидкотекучесть, и температура его плавления существенно ниже, если сравнивать со сталью и ковким чугуном. Такие свойства учитываются при придании формы.

Для соединения материала с латунью в большинстве случаев используют газообразный флюс. Также могут применяться чугунные прутки с медным напылением, что хорошо отражается на смачиваемости окантовки наплавляемым металлом. Для прутков берут эвтектический чугун, диапазон температуры плавления которого находится в пределах 1050−1200 градусов.

Сварка может происходить и посредством пастообразных флюсов. Когда нет специальных прутков из чугуна либо латуни Л-62, то трещины в элементах из данного материала можно устранить, воспользовавшись проволокой, главный компонент которой — электролитическая красная медь.

Существенно выше температуры плавления перегрев материала, что приводит к растворению взвешенных частиц. Они не всегда растворяются полностью, но графит все равно образовывается с затруднениями. В отдельных случаях возникает, если в чугун добавляются дополнительные вещества, влияющие на образование дополнительных центров кристаллизации графита.

У чугуна отличные литейные качества, если сравнивать со сталью, что делает работу с ним удобной. Хорошая жидкотекучесть и заполняемость форм обеспечивает более низкая температура плавления и завершающий процесс кристаллизации при постоянных температурах.

Указанные преимущества позволяют утверждать, что чугун является ценным конструктивным материалом, который активно применяют при производстве деталей машин (если отсутствуют значительные растягивающие и ударные нагрузки).

Полусинтетический чугун расплавляют при помощи плавления шихты, температурный диапазон составляет 1400−1450 градусов. После окончания плавления шихты материал хранится в тигле печей при небольшом перегреве (температура плавления не должна быть превышена более чем на сто градусов). Что следует сделать для создания шлакового покрова? Когда шихта постепенно плавится, на зеркало металла необходимо подавать стеклобой или раскаленный кварцевый песок.

Разновидности сварки

Реализация газовой сварки проходит оплавлением пламенем частиц соединяемых элементов и прутков из присадочных металлов.

Реализация газовой сварки проходит оплавлением пламенем частиц соединяемых элементов и прутков из присадочных металлов.

Данную сварку используют для соединения металлических деталей, неметаллических компонентов и сплавов с неодинаковой температурой плавления. Их толщина не должна превышать 30 мм. Для устройства не понадобится электроэнергия.

Широко применяют и электродуговую сварку. Электрическая дуга способствует активному взаимодействию оплавленного металла с металлом электрода и образованию прочного шва. Чтобы избежать окисления, на шов наносят специальный защитный слой.

С помощью электродуговой сварки соединяются чугунные детали, конструкционные стали, медные, алюминиевые и другие сплавы.