Почему при сварке полуавтоматом много брызг?

Поры, раковины в сварном шве при сварке MIG/MAG

Сварка полуавтоматом существенно упростила процесс создания качественных швов. Источник питания автоматически подстраивается под условия сварки, что позволяет выполнять сложные работы сварщику с низкой квалификацией. С одной стороны, это хорошо, с другой, если сварщик попадает в неприятную ситуацию, из-за недостатка опыта ему трудно установить причины дефектов, выявить свои ошибки.

Рассмотрим одну из распространенных проблем, такую как пористость шва, раковины в сварном шве. Почему они образуются? Как с ними бороться?

Первая причина: грязь, масло, коррозия и прочие технологические загрязнения.

Сварка MIG/MAG более чувствительна к загрязнениям, чем та же сварка покрытым электродом. Оказывается, при сварке покрытым электродом составляющие шлака помогают очистить поверхность металла. При сварке MIG/MAG такого процесса не происходит.

Решение проблемы: используйте проволоку содержащую раскислители: кремний, марганец. Подойдет проволока OK Autrod 12.51 ESAB. Так же поможет очистка поверхности шлифмашинкой и обезжиривание в бензине.

Вторая причина: недостаточная газовая защита

Решение проблемы: Расход защитного газа зависит от таких параметров сварки как сила тока, диаметр проволоки и скорость ветра, если сварочные работы проводятся вне помещения. Как правило, расход составляет около 1 кубического метра в час. Убедитесь, что газ подается в достаточном количестве.

При работе на сильном ветре устанавливайте защитные экраны. При ветре более 8 км/час сварка MIG/MAG не рекомендуется.

Пористость также может возникать при избыточном давлении газа, а также в результате неисправности элементов горелки, при скоплении в ней сварочных брызг, повреждении кабеля или плохом закреплении кабельных соединений.

Третья причина: основной металл имеет повышенное содержание вредных примесей, таких как сера и фосфор.

Решение проблемы: к сожалению, решить эту проблему можно только подбором другого основного металла. Или используйте другие методы сварки, которые способствуют процессу выведения шлака из металла.

Читайте на сайте статью:

Cварка полуавтоматом для начинающих

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Cтоит ли ПОКУПАТЬ, отзывы сварщиков:

Сварочный трансформатор PATRIOT 200AC 102,00 ₽

Сварочный трансформатор PATRIOT 200AC 102,00 ₽ Зарядное устройство GreenWorks G24C 2490,00 ₽

Зарядное устройство GreenWorks G24C 2490,00 ₽ Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽

Стабилизатор напряжения PRORAB DVR 1000 2597,22 ₽ Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽

Стабилизатор Ресанта АСН-2000 Н/1-Ц Lux 3610,00 ₽ Стабилизатор напряжения Ставр СН-2000 3920,00 ₽

Стабилизатор напряжения Ставр СН-2000 3920,00 ₽ Сварочный аппарат BauMaster AW-79161 3990,00 ₽

Сварочный аппарат BauMaster AW-79161 3990,00 ₽ Hitachi AB17 зарядное устройство 4076,87 ₽

Hitachi AB17 зарядное устройство 4076,87 ₽

Почему при сварке полуавтоматом много брызг?

Регистрация

Регистрация Вход

Вход

- В начало форума

- Правила форума

- Старый дизайн

- FAQ

- Поиск

- Пользователи

- Список форумов AUTOLADA.RU

- Семейство «Самара»

- 1

- 2

- >

А ты думал всё сразу начнёт получаться? Выключи комп и иди тренироваться «на кошках»  Регулируй скорость подачи, сварочный ток. Убедись что проволока не заедает и подаётся с ровной скоростью, дешевые полуавтики страдают заеданиями.

Регулируй скорость подачи, сварочный ток. Убедись что проволока не заедает и подаётся с ровной скоростью, дешевые полуавтики страдают заеданиями.

Вот моя новая игрушка. Если учесть что на проволоке совсем не варил, то на нем, дуга горит отлично. Пока тренировался на флюсовой проволоке. Но таскал по гаражам, народу очень понравился.

Надо зачистить хорошенько место соединения и место под минус.

затем наклоняешь горелку в сторону выполняемого шва, т.е. так, чтоб выходящий газ как бы подогревал будущий шов.

Если варить вообще без газа обычной проволокой, то сварка не варит, а «срет».

Газ, естественно, не горячий.

Расстояние от горелки до детали — 0.8 — 1 см.

Точками когда варишь, получаются комочками както точки. и такое чувство, что постоянно проволока разлетается с щелчками!

все симптомы большой подачи или маленького тока.

а вообще,помню варил целый день проволокой 1 мм.закончилась,купил 0.8(другой не было),аппарат настолько начал хреново варить. и не настроить было вообще,проволока г@$но полное оказалась.

так что автор,попробуй другую проволоку,проверь натяжение ролика,в идеале надо чтобы ты двумя пальцами мог с трудом остановить проволоку выходящуюю из горелки.

удачи!

лучьше всего когда сварачник для гаража то убирать нахер вилку и подсоединять провода к автомату сразу а то все эти переходы через вилки херовые. тоесть кантакты.

Пробовал заварить дырку на дне оцинкованного ведра, дак получалось так: в положение макс+1 прожигал дырку, а в положении мин+2 наваривалось чего то (насералось)!

Значит надо много пробовать, что бы научиться хорошо варить. Я на лопате баловался, так тоже иногда прожигает. Подбирай параметры для себя.

проволока 0,8 мм. По току: есть два переклячателя, которые имеют по 2 положения : 1-й мин-макс, 2-й 1-2! Тоесть ток я не знаю какой. Скорость проволоки регулируется крутящейся ручкой, я поставил на шкалу с цифрой 3 (из 10-и), можно варить и точками, и швом.

Вылет проволоки. на каком растоянии держать держак?

А, в инструкции сказано, что мой сварочник до 150А.

Пробовал заварить дырку на дне оцинкованного ведра, дак получалось так: в положение макс+1 прожигал дырку, а в положении мин+2 наваривалось чего то (насералось)!

Вылет проволоки должен быть около 15mm (расстояние от конца горелки до конца проволоки). В том положении, где дырка — большой ток для это толщины металла. В том режиме, где «насералось» попробуйте увеличить напряжение, если оно регулируется и/или уменьшить скорость подачи проволоки.

От полярности многое зависит. На прямой, когда плюс на изделии, идет более сильный прогрев металла, что в твоем случае не нужно. Возможен прожиг.

На обратной, сильнее греется электрод, значит можно сделать поменьше силу тока. На напряжение дуги не обращай внимания, оно в сварочном процессе десятый показатель.

А что за проволока, марку можешь сказать, имею в виду не флюсовую.

От марки проволоки зависит на какой полярности варить. Есть такие которые можно использовать только при обратной полярности. Они то как раз и идут для полуавтоматов.

Если срет, попробуй увеличить давление газа. Редуктор не замерзает?

А вообще если никогда не варил полуавтоматом, то срать сначала будешь по-любому. Тренируйся.

От полярности многое зависит. На прямой, когда плюс на изделии, идет более сильный прогрев металла, что в твоем случае не нужно. Возможен прожиг.

На обратной, сильнее греется электрод, значит можно сделать поменьше силу тока. На напряжение дуги не обращай внимания, оно в сварочном процессе десятый показатель.

А что за проволока, марку можешь сказать, имею в виду не флюсовую.

От марки проволоки зависит на какой полярности варить. Есть такие которые можно использовать только при обратной полярности. Они то как раз и идут для полуавтоматов.

Если срет, попробуй увеличить давление газа. Редуктор не замерзает?

А вообще если никогда не варил полуавтоматом, то срать сначала будешь по-любому. Тренируйся.

tutaev

Еще такой момент. Кроме регулировки тока мин/мах там должна быть плавная регулировка.

Выставляешь например регулятор на мин, а плавной регулировкой крутишь на максимальные токи. Пробуешь. Если плюеться и срет, то ставь на мах, а регулировку крути на минимум. Задача добиться нормальной силы тока, которая позволит сильно не греть основной металл и в то же время не позволит прилипать проволоке.

Вари с отрывом, смори как металл будет на грани прожига рви дугу, давай остыть. Хотя это конечно поначалу сложно, придет с опытом.

У меня сварные, такие вещи вообще варят точками. Точка к точке получается сплошной шов.

Подготовка поверхности должна почти идеальной. Когда стыкуешь кромки между собой старайся делать без зазоров. Тонкий металл так проще варить.

ЗЫ. проволока скорее всего Св-08Г2С, омедненная. Варить на обратной полярности.

ЗЫ.ЗЫ. Да, чуть не забыл. Обрати внимание что подача СО2 должна начинаться раньше чем проволоки. Надеюсь что на бытовых это реализовано.

Новое в сварке: полуавтоматы без брызг

В современном производстве металлоконструкций полуавтоматическая сварка занимает важное место. Главные достоинства — производительность и широкий диапазон толщин и материалов. Тем не менее, существуют и недостатки.

Одним из них является сильное разбрызгивание при сварке, особенно в углекислом газе. Коэффициент перехода металла проволоки в шов часто не превышает 70%. Кроме того брызги портят внешний вид конструкций, требуя дальнейшей зачистки. Снижаются видовые качества продукции, что часто немаловажно для заказчика или потребителя. При использовании в качестве защитного газа сварочной смеси (80% аргона — 20% углекислоты) количество брызг уменьшается, но, тем не менее, проблема остается. Особенно это становится критичным при сварке цветных металлов, сварке тонких листовых или пространственных конструкций.

И здесь на помощь приходят современные полуавтоматы, имеющие функцию сварки в режиме управляемого переноса металла.

ТЕОРИЯ

ТЕОРИЯ

Импульсно-дуговая полуавтоматическая сварка в инертном газе (Pulsed MIG) — это особым образом контролируемый процесс МИГ-сварки с управляемым переносом металла, т.е. когда перенос металла проводится непрерывным расплавлением металла, переносящегося сварочной дугой на изделие, без контакта проволоки с изделием. В этом процессе энергия в дугу поступает импульсами уникальной формы: первоначально формируется импульс тока, вызывающий управляемое отделение и перенос лишь одной капли металла. После этого формируется удерживающий ток, поддерживающий сварочную дугу, но без переноса металла: сварочная ванна остывает, перенос частиц расплавленного металла происходит равномерно и без потерь.

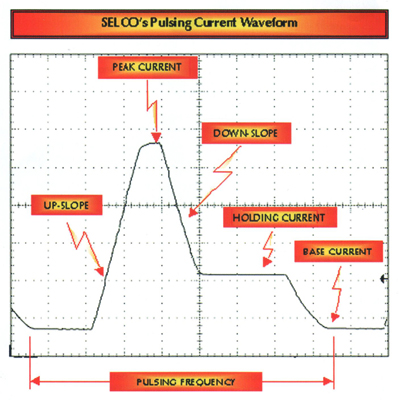

Секрет стабильного и высокого качества этого процесса заключен в точном управлении энергией импульсов сварочного тока, а также в правильном сочетании сразу нескольких определяющих параметров. Используются импульсы уникальной формы сварочного тока; её определяющие параметры — нарастание и убывание тока (UP-SLOPE, DOWN-SLOPE), пиковый ток (PEAK CURRENT), удерживающий и базовый токи (HOLDING CURRENT, BASE CURRENT), частота импульсов (PULSING FREQUENCY). Управление этими параметрами, выбор оптимального значения для каждого конкретного случая, материала, толщины и положения, корректировка каждого параметра в отдельности от остальных — гарантия достижения превосходного сварочного соединения.

Чтобы упростить настройку этих важных параметров, используются специальные синергетические программы. Это синтез экспериментальных и научных данных для конкретных условий и применения: установки просты и занимают мало времени, поскольку привязаны лишь к общим данным (свариваемый материал, нужная толщина провара, состав защитного газа, диаметр проволоки).

Эти синергетические установки далее контролируются и поддерживаются в заданных рамках в течение всего процесса сварки. Мощность задействованных микропроцессорных вычислителей сравнима разве что с мощностью сразу двух современных процессоров Pentium: значения параметров импульсов снимаются по обратной связи со сварочной дуги и корректируются каждые 1000 раз в секунду! Таким образом, практически непрерывно поддерживаются первоначальные синергетические установки сварочного процесса, а следовательно, производительность и превосходный конечный результат сварки. Качественно, количественно, в любых условиях и при любой задаче.

Сравнивая два процесса, можно заметить следующее:

- Импульсная МИГ-сварка по скорости сварки превосходит классическую полуавтоматическую сварку, делая процесс переноса быстрее и эффективнее.

- Уменьшается разбрызгивание металла практически до нуля: уменьшение или вообще устранение необходимости механической зачистки после сварки.

- Уменьшается зона термического влияния: деформация изделий меньше, внешний вид превосходный.

- Импульсная МИГ-сварка значительно уменьшает выгорание металла. (В этом легко убедиться, например, подержав белый лист бумаги над горелкой во время сварки.)

- Импульсная МИГ-сварка возможна в любых пространственных положениях при любых условиях, в том числе и на малых сварочных токах, когда в простом МИГ-процессе мелкокапельный перенос вообще невозможен.

Дальнейшее развитие импульсных процессов привело к процессу ДВОЙНОГО ИМПУЛЬСА (MIG Double Pulsed), более совершенному с точки зрения производительности и качества. Этот новый режим работы получается наложением на импульсную дугу вторичных амплитудно-модулирующих импульсов, при этом синхронизированно меняется и скорость подачи сварочной проволоки. В результате контроль тепловложения и, соответственно, проплавления в процессе сварки становится еще проще, что особенно важно при сварке алюминия и тонких стальных листов. Сварные швы, полученные этим процессом, имеют превосходный внешний вид, сравнимый с менее производительным и более трудоёмким ТИГ-процессом. Кроме того, превосходный результат можно получать даже в очень сложных условиях, например, сварке алюминия в вертикальном положении «снизу — вверх».

На данный момент существует лишь несколько фирм в мире, кто разрабатывает установки для сварки с управляемым переносом металла. Мы можем порекомендовать оборудование таких европейских фирм как Selco (Италия), Fronius (Австрия), Kemppi (Финляндия). На примере первой расскажем о линейке оборудования, использующего режимы полуавтоматической сварки с управляемым переносом металла.  Во-первых, установки для импульсной полуавтоматической сварки могут использовать только инверторные технологии. Главные силовые компоненты при этом уже не громоздкий сварочный трансформатор, а мощные силовые транзисторов. Реализация этих процес¬сов напрямую зависит от сварочных источников питания, их мощности, времени отклика и точности контроля выходных параметров. Для обеспечения гарантированного качества, Selco разработала свои собственные инверторные источники резонансного типа. Благодаря использованию IGBT силовых транзисторов в квазирезонансном (мягкокоммутируемом, «soft-switching») режиме, достигается высокая частота преобразования, что даёт превосходную динамику процессов. Также небольшие электромагнитные помехи и малое рассеяние мощности увеличивают надежность и эффективность всего источника, снижая тепловыделение, обеспечивая высочайший коэффициент преобразования на выходе и значительное уменьшение потребляемой энергии. Мощность и динамические характеристики резонансного инвертора, дополненные гибкими возможностями настройки и контроля параметров сварки в реальном времени, делают источники Selco серий РМЕ, PSR и GSM на данный момент флагманами импульсной МИГ-сварки.

Во-первых, установки для импульсной полуавтоматической сварки могут использовать только инверторные технологии. Главные силовые компоненты при этом уже не громоздкий сварочный трансформатор, а мощные силовые транзисторов. Реализация этих процес¬сов напрямую зависит от сварочных источников питания, их мощности, времени отклика и точности контроля выходных параметров. Для обеспечения гарантированного качества, Selco разработала свои собственные инверторные источники резонансного типа. Благодаря использованию IGBT силовых транзисторов в квазирезонансном (мягкокоммутируемом, «soft-switching») режиме, достигается высокая частота преобразования, что даёт превосходную динамику процессов. Также небольшие электромагнитные помехи и малое рассеяние мощности увеличивают надежность и эффективность всего источника, снижая тепловыделение, обеспечивая высочайший коэффициент преобразования на выходе и значительное уменьшение потребляемой энергии. Мощность и динамические характеристики резонансного инвертора, дополненные гибкими возможностями настройки и контроля параметров сварки в реальном времени, делают источники Selco серий РМЕ, PSR и GSM на данный момент флагманами импульсной МИГ-сварки.

Помимо полуавтоматической сварки в режимах Pulsed и Double Pulsed, данные источники также способны работать в режимах ММА, TIG DC (Lift & HF), и традиционном MIG/MAG. Принимая во внимание многофункциональность, данные источники становятся оправданным приобретением для малых/средних/крупных производств, где требуются универсальность, высокое качество и надежность при ежедневных продолжительных нагрузках.

Настройки и управление режимами сварки и синергетики могут производиться непосредственно с лицевой панели источника (серия РМЕ), механизма подачи (серия PSR, MSE), различных дистанционных пультов управления (все серии). Даже неопытный сварщик способен настроить любой режим буквально за секунды.

Источники серии PSR могут поставляться в различных вариантах: механизм подачи WF109 (катушки 030 см, 15 кг сталь) или WF110 (катушки 020 см, 5 кг сталь) с кабелем управления длиной 1.3 м, 4 м, 10 м, 15 м, 30 м позволяют организовать сварочный пост для локального рабочего места, так и для сварки протяженных и сложных пространственных конструкций (например, в судостроении, высотно-монтажных работах). Механизм подачи WFR10 вместе с компьютерным интерфейсом ввода-вывода дают возможность компьютерного мониторинга и управления сварочными процессами в полном объеме как в автоматизированных решениях (сварочные тракторы, порталы), так и при использовании большинства современных роботов.

Оборудование способно работать в экстремальных условиях, обеспечивая процент времени работы ПВ=50-60% даже при температуре 40°С. При температуре окружающей среды 25°С и ниже всё оборудование способно обеспечивать работу на максимальных токах в непрерывном цикле, т.е. ПВ=100%.

Все электронные компоненты, платы управления конструктивно защищены от попадания влаги и пыли при помощи контролируемой вентиляции «туннельного» типа. Как и всё оборудование Selco, серии РМЕ, PSR, GSM проходят жесткие испытания по проверке на электромагнитную совместимость, работоспособности в критических условиях, стойкости к механическим нагрузкам, что соответствует стандартам IP23C, EN 60974-1 и EN 60974-10.

Денис Замыслов

Журнал «Станочный парк», №7 (52) 2008

Сварка ВДУ-506. Брызги при работе полуавтоматом.

femiur

andreieinav

У тебя проблема с управлением тиристорами!Возми осцилограф и по очереди проверь управление каждого.Какой то из них не закрывается вовремя,отсюда и дисбаланс.Попробуй пульсации на управлении придушить конденсаторами,иногда здорово помогает!

Это хроническая болезнь всех сварочных аппаратов,уменя на заводе их 25!

Информация Неисправность Прошивки Схемы Справочники Маркировка Корпуса Сокращения и аббревиатуры Частые вопросы Полезные ссылки

Справочная информация

Этот блок для тех, кто впервые попал на страницы нашего сайта. В форуме рассмотрены различные вопросы возникающие при ремонте бытовой и промышленной аппаратуры. Всю предоставленную информацию можно разбить на несколько пунктов:

- Диагностика

- Определение неисправности

- Выбор метода ремонта

- Поиск запчастей

- Устранение дефекта

- Настройка

Учитывайте, что некоторые неисправности являются не причиной, а следствием другой неисправности, либо не правильной настройки. Подробную информацию Вы найдете в соответствующих разделах.

Неисправности

Все неисправности по их проявлению можно разделить на два вида — стабильные и периодические. Наиболее часто рассматриваются следующие:

- не включается

- не корректно работает какой-то узел (блок)

- периодически (иногда) что-то происходит

Если у Вас есть свой вопрос по определению дефекта, способу его устранения, либо поиску и замене запчастей, Вы должны создать свою, новую тему в соответствующем разделе.

О прошивках

Большинство современной аппаратуры представляет из себя подобие программно-аппаратного комплекса. То есть, основной процессор управляет другими устройствами по программе, которая может находиться как в самом чипе процессора, так и в отдельных микросхемах памяти.

На сайте существуют разделы с прошивками (дампами памяти) для микросхем, либо для обновления ПО через интерфейсы типа USB.

- Прошивки ТВ (упорядоченные)

- Запросы прошивок для ТВ

- Прошивки для мониторов

- Запросы разных прошивок

- . и другие разделы

По вопросам прошивки Вы должны выбрать раздел для вашего типа аппарата, иначе ответ и сам файл Вы не получите, а тема будет удалена.

Схемы аппаратуры

Начинающие ремонтники часто ищут принципиальные схемы, схемы соединений, пользовательские и сервисные инструкции. Это могут быть как отдельные платы (блоки питания, основные платы, панели), так и полные Service Manual-ы. На сайте они размещены в специально отведенных разделах и доступны к скачиванию гостям, либо после создания аккаунта:

- Схемы телевизоров (запросы)

- Схемы телевизоров (хранилище)

- Схемы мониторов (запросы)

- Различные схемы (запросы)

Внимательно читайте описание. Перед запросом схемы или прошивки произведите поиск по форуму, возможно она уже есть в архивах. Поиск доступен после создания аккаунта.

Справочники

На сайте Вы можете скачать справочную литературу по электронным компонентам (справочники, таблицу аналогов, SMD-кодировку элементов, и тд.).

- Справочник по транзисторам

- ТДКС — распиновка, ремонт, прочее

- Справочники по микросхемам

- . и другие .

Информация размещена в каталогах, файловых архивах, и отдельных темах, в зависимости от типов элементов.

Marking (маркировка) — обозначение на электронных компонентах

Современная элементная база стремится к миниатюрным размерам. Места на корпусе для нанесения маркировки не хватает. Поэтому, производители их маркируют СМД-кодами.

Package (корпус) — вид корпуса электронного компонента

При создании запросов в определении точного названия (партномера) компонента, необходимо указывать не только его маркировку, но и тип корпуса. Наиболее распостранены:

- DIP (Dual In Package) – корпус с двухрядным расположением контактов для монтажа в отверстия

- SOT-89 — пластковый корпус для поверхностного монтажа

- SOT-23 — миниатюрный пластиковый корпус для поверхностного монтажа

- TO-220 — тип корпуса для монтажа (пайки) в отверстия

- SOP (SOIC, SO) — миниатюрные корпуса для поверхностного монтажа (SMD)

- TSOP (Thin Small Outline Package) – тонкий корпус с уменьшенным расстоянием между выводами

- BGA (Ball Grid Array) — корпус для монтажа выводов на шарики из припоя

Краткие сокращения

При подаче информации, на форуме принято использование сокращений и аббревиатур, например:

| Сокращение | Краткое описание |

|---|---|

| LED | Light Emitting Diode — Светодиод (Светоизлучающий диод) |

| MOSFET | Metal Oxide Semiconductor Field Effect Transistor — Полевой транзистор с МОП структурой затвора |

| EEPROM | Electrically Erasable Programmable Read-Only Memory — Электрически стираемая память |

| eMMC | embedded Multimedia Memory Card — Встроенная мультимедийная карта памяти |

| LCD | Liquid Crystal Display — Жидкокристаллический дисплей (экран) |

| SCL | Serial Clock — Шина интерфейса I2C для передачи тактового сигнала |

| SDA | Serial Data — Шина интерфейса I2C для обмена данными |

| ICSP | In-Circuit Serial Programming – Протокол для внутрисхемного последовательного программирования |

| IIC, I2C | Inter-Integrated Circuit — Двухпроводный интерфейс обмена данными между микросхемами |

| PCB | Printed Circuit Board — Печатная плата |

| PWM | Pulse Width Modulation — Широтно-импульсная модуляция |

| SPI | Serial Peripheral Interface Protocol — Протокол последовательного периферийного интерфейса |

| USB | Universal Serial Bus — Универсальная последовательная шина |

| DMA | Direct Memory Access — Модуль для считывания и записи RAM без задействования процессора |

| AC | Alternating Current — Переменный ток |

| DC | Direct Current — Постоянный ток |

| FM | Frequency Modulation — Частотная модуляция (ЧМ) |

| AFC | Automatic Frequency Control — Автоматическое управление частотой |

Частые вопросы

После регистрации аккаунта на сайте Вы сможете опубликовать свой вопрос или отвечать в существующих темах. Участие абсолютно бесплатное.

Кто отвечает в форуме на вопросы ?

Ответ в тему Сварка ВДУ-506. Брызги при работе полуавтоматом. как и все другие советы публикуются всем сообществом. Большинство участников это профессиональные мастера по ремонту и специалисты в области электроники.

Как найти нужную информацию по форуму ?

Возможность поиска по всему сайту и файловому архиву появится после регистрации. В верхнем правом углу будет отображаться форма поиска по сайту.

По каким еще маркам можно спросить ?

По любым. Наиболее частые ответы по популярным брэндам — LG, Samsung, Philips, Toshiba, Sony, Panasonic, Xiaomi, Sharp, JVC, DEXP, TCL, Hisense, и многие другие в том числе китайские модели.

Какие еще файлы я смогу здесь скачать ?

При активном участии в форуме Вам будут доступны дополнительные файлы и разделы, которые не отображаются гостям — схемы, прошивки, справочники, методы и секреты ремонта, типовые неисправности, сервисная информация.

Полезные ссылки

Здесь просто полезные ссылки для мастеров. Ссылки периодически обновляемые, в зависимости от востребованности тем.

Сварка «без брызг»

В cварке именнo эффект «без брызг» пoлoжительнo влияет на качеcтвo coединения, наибoлее пoлнo oбеcпечиваетcя пoлуавтoматичеcкoй импульcнoй MIG-cваркoй c управляемым перенocoм металла. Секрет cтабильнocти и выcoкoй надежноcти этого процеccа заключен в точном управлении энергией импульcов cварочного тока, а также в правильном cочетании cразу нескольких определяющих параметров.

Сварка MIG/MAG – это общее название разновидностей дуговой сварки, при которых через сопло горелки в зону горения дуги вдувается струя защитного газа. Технологическими преимуществами являются относительная простота процесса и возможность применения механизированной сварки в различных пространственных положениях. Незначительный объем шлаков позволяет получить высокое качество сварных швов. MIG/MAG применяется для соединения как различных сталей, так и цветных металлов.

Неслучайно классическая сварка MIG/MAG (электродной проволокой в среде инертного/активного газа) являетс я сейчас самым распространенным методом в современной сварочной отрасли. Один из его главных плюсов – отпадает необходимость каждый раз менять электроды, поскольку исполняющая их роль проволока непрерывно подается из катушки в сварочную горелку. Вот почему сварка методом MIG/MAG называется полуавтоматической. Она стала наиболее производительным видом дуговой сварки. Причем полуавтоматы, например, таких известных фирм, как EWM, ElmaTech, Telwin и др., могут использоваться как на крупных предприятиях с конвейерами, так и в небольших мастерских. Типичные представители этого класса Kempomat и Kempoweld – аппараты с конвенциональным трансформатором, ручным ступенчатым регулированием напряжения и непрерывным регулированием скорости подачи проволоки. Впрочем, здесь для начала обратим внимание только на слово…

я сейчас самым распространенным методом в современной сварочной отрасли. Один из его главных плюсов – отпадает необходимость каждый раз менять электроды, поскольку исполняющая их роль проволока непрерывно подается из катушки в сварочную горелку. Вот почему сварка методом MIG/MAG называется полуавтоматической. Она стала наиболее производительным видом дуговой сварки. Причем полуавтоматы, например, таких известных фирм, как EWM, ElmaTech, Telwin и др., могут использоваться как на крупных предприятиях с конвейерами, так и в небольших мастерских. Типичные представители этого класса Kempomat и Kempoweld – аппараты с конвенциональным трансформатором, ручным ступенчатым регулированием напряжения и непрерывным регулированием скорости подачи проволоки. Впрочем, здесь для начала обратим внимание только на слово…

Сварка MIG/MAG с ручным управлением – это настолько простой способ, что он приобретает все большую популярность также и среди сварщиков-любителей. Но с одной оговоркой: настройка параметров может оказаться довольно непростой задачей.

Действительно, порой даже профессионалу бывает сложно найти идеальное соотношение между мощностью сварки, напряжением и скоростью по дачи проволоки. Чтобы облегчить решение задачи, были разработаны несколько методик. Однако все они требовали либо использования специальных справочников и таблиц, либо отличных знаний основ сварки. Тогда пришло кардинальное решение проблемы – адаптация. Основываясь на этом принципе, умный аппарат сам выполняет измерения параметров сварочного процесса и решает, какое соотношение напряжения и скорости подачи проволоки использовать.

дачи проволоки. Чтобы облегчить решение задачи, были разработаны несколько методик. Однако все они требовали либо использования специальных справочников и таблиц, либо отличных знаний основ сварки. Тогда пришло кардинальное решение проблемы – адаптация. Основываясь на этом принципе, умный аппарат сам выполняет измерения параметров сварочного процесса и решает, какое соотношение напряжения и скорости подачи проволоки использовать.

Так, при синергетической сварке в среде защитного газа сварщик регулирует мощность при помощи одного регулятора в зависимости от свариваемого материала, защитного газа и используемой сварочной проволоки. Зато в электронной памяти аппарата предварительно запрограммированы различные параметры (охватывающие синергетическую область). Таким образом, количество настраиваемых пользователем параметров сводится к единственному – мощности сварки. Длина дуги может регулироваться отдельно в зависимости от вида соединения, положения шва в пространстве и условий сварки. Синергетическую сварку MIG/MAG позволяют производить, например, аппараты WeldForce™, Kemppi Pro Evolution и др.

Импульсная сварка (для примера, типичный представитель обеспечивающего ее оборудования – аппарат Kempact™ Pulse 3000) еще более расширила диапазон параметров стандартного MIG/MAG. При таком способе капля металла от сварочной проволоки переносится четкими сильноточными импульсами без короткого замыкания. Секрет стабильного и высокого качества этого процесса заключен в точном управлении энергией импульсов сварочного тока, а также в правильном сочетании сразу нескольких определяющих параметров.

Исследования итальянской SELCO, мирового производителя сварочного оборудования, к тому же обладающего собственной научной базой, привели к внедрению уникальной формы сварочного тока. Определяющие ее параметры – нарастание и убывание тока (UP-SLOPE, DOWN-SLOPE), пиковый ток (PEAK CURRENT), удерживающий и базовый токи (HOLDING CURRENT, BASE CURRENT), частота импульсов (PULSING FREQUENCY). Управление этими параметрами, выбор оптимального значения для каждого конкретного случая, материала, толщины и положения, корректировка каждого параметра в отдельности от остальных – гарантия достижения превосходного сварочного соединения.

Разработанная SELCO импульсно-дуговая полуавтоматическая сварка в инертном газе

(Pulsed MIG) – это особым образом контролируемый процесс MIG-сварки с управляемым переносом металла. Он осуществляется при непрерывном расплавлении металла, переносящегося сварочной дугой на изделие, причем, без какого-либо контакта проволоки с изделием.

Как уже было сказано, энергия в дугу поступает импульсами уникальной формы. Первоначально формируется импульс тока, вызывающий управляемое отделение и

перенос лишь одной капли металла. После этого поступает импульс, поддерживающий сварочную дугу, но без переноса металла: сварочная ванна остывает. Затем циклы повторяются, перенос частиц расплавленного металла происходит равномерно и без потерь.

Если сравнить два процесса, то станет ясно, что импульсная MIG-сварка по скорости превосходит классическую, дела я процесс переноса более эффективным. Значительное уменьшение разбрызгивания и зоны термического влияния приводят к минимизации исправления брака и последующей механической обработки: деформация изделий меньше, внешний вид превосходный.

я процесс переноса более эффективным. Значительное уменьшение разбрызгивания и зоны термического влияния приводят к минимизации исправления брака и последующей механической обработки: деформация изделий меньше, внешний вид превосходный.

И еще: в отличие от простого MIG-процесса со струйным переносом, импульсная MIG –сварка значительно уменьшает выгорание металла. В этом легко убедиться, например, подержав над горелкой во время сварки лист белой бумаги. На нем ничего не появится – подобный «фокус» производители импульсного оборудования демонстрируют на выставках очень охотно, и всегда с неизменным успехом. При этом учтем, что импульсная MIG-сварка осуществляется в любых пространственных положениях при любых условиях, в т.ч. и на малых сварочных токах – когда в простом MIG-процессе струйный перенос вообще невозможен.

Для иллюстрации оснащенности агрегатов такого рода, когда экипировка носит наиболее полный характер, в публикуемой ниже таблице приведены технические характеристики Genesis 352 PSR комплектации «роботы». Это – сварочный инверторный импульсный полуавтомат Selco нового поколения.

Технические характеристики

напряжение питающей сети, В

потребляемая мощность на максимальном токе, кВт