Поры при сварке алюминия аргоном

Борьба с пористостью при сварке алюминия

Основной мерой борьбы с пористостью при сварке алюминия является снижение концентрации растворенного в нем водорода до предела ниже 0,69—0,7 см3/100 г металла. Источник: водорода, растворяющегося в металле шва при аргонодуговой сварке,—влага, адсорбированная поверхностью металла, и влага, входящая в состав оксидной пленки в виде гидратированных оксидов (поверхностная влага). Количество ее определяется состоянием поверхности металла и зависит от предшествующей обработки его перед сваркой.

В табл. 9.1 приведены значения коэффициента а, характеризующего объем водорода в см3, выделяющегося в 1 см2 поверхности алюминиевой проволоки и фольги при нагреве после различной обработки их перед сваркой и хранения до 1 суток.

Таблица 9.1 Значения коэффициента а для различных способов подготовки поверхности, см3/см2

Для основного металла, а 1

Для проволоки, а 2

Травление в растворе ортофосфорной кислоты

Травление в щелочной ванне с осветлением в азотной кислоте

Зачистка поверхности проволочной щеткой

Принимая при аргонодуговой сварке за основной источник водород, образующийся при разложении поверхностной влаги, можно ориентировочно подсчитать концентрацию водорода в шве, оценить вероятность появления в нем пор.

При сварке встык без разделки кромок пластин толщиной s ( рис. 9.2 ) в образовании единицы длины шва участвуют поверхности основного и присадочного металлов S o.м . и S пр :

S o.м. = l 1 + l 2 + 2s, (9.5)

S пр = π dL, (9.6)

где d — диаметр проволоки; L — длина расплавленной проволоки на единицу длины шва.

Если не учитывать потери присадочного металла при сварке, то

Тогда уравнение (9.6) примет вид

S пр = 4F H /d. (9.7)

Рис. 9.2. Сечение сварного соединения и основные размеры шва

Если предположить, что весь водород, выделяющийся с поверхности основного и присадочного металла, полностью растворяется в сварочной ванне, то концентрация водорода в ней возрастет на некоторую величину [Н] д см3/100 г (расчет ведется на 100 г металла):

Суммарная концентрация водорода в шве [Н] ш без учета возможных потерь может быть определена как сумма исходной концентрации [Н] исх и дополнительной [Н] д , т.е. [Н] ш = [Н] исх + [Н] д . Учтя полученные выражения для поверхностей основного (9.1) и присадочного (9.6) металлов, участвующих в образовании шва, получим

где m и n — доли участия основного и присадочного металлов в образовании шва; [Н] о.м м и [Н ] пр — исходная концентрация водорода в основном и присадочном металлах, см3/100 г.

Из анализа этого уравнения следует, что для снижения концентрации водорода в металле швов при сварке алюминия до пределов, исключающих возможность появления в нем пор, могут быть рекомендованы следующие меры: применение рациональной обработки поверхности проволоки и деталей перед сваркой с целью уменьшения коэффициентов а; сокращение удельной поверхности проволоки, участвующей в образовании шва, путем увеличения диаметра присадочной проволоки и уменьшения доли участия присадочного металла в образовании шва.

В табл. 9.2 приведены данные ориентировочного расчета содержания водорода в металле шва, полученного при однопроходной аргонодуговой сварке плавящимся электродом пластин алюминия встык толщиной 7 мм без разделки кромок. Данные для расчета: s = 0,7 см; d = 0,13 см; е 1 = 1,1 см; е 2 = 0,5 см; F ш = 1,45 см2; F н = 0,48 см2; F пр = 0,97 см2;γ = 2,7 г/см3; [Н] о.м и [Н] пр = 0,1 см3/100 г металла:

Таблица 9.2 Результаты ориентировочного расчета содержания водорода в металле швов

Содержание

водорода

в шве, см3/100 г

Вероятность

появления пор

Травление в растворе

щелочи с последующим

осветлением в растворе

HNO 3

Травление в растворе

щелочи с последующим

осветлением в растворе

HNO 3

Особенности и трудности сварки алюминия, дефекты, возникающие в швах

Содержание

- Пористость при сварке алюминия

- Горячие и холодные трещины при сварке алюминия

- Горячие трещины

- Холодные трещины

- Несплавление в корне шва при сваривании алюминия

О некоторых особенностях сварки алюминия мы уже говорили на этой странице. Оксидная плёнка, появляющаяся на поверхности алюминия, не является единственным прептяствием при сварке алюминиевых конструкций. При их сварке, также, могут возникать дефекты, характерные для сварных соединений алюминия.

Пористость при сварке алюминия

При сварке алюминия и его сплавов возникает большая вероятность появления пористости в металле шва. Обусловлено это тем, что жидкий алюминий очень хорошо растворяет водород, присутствующий в зоне сварки. При охлаждении металла, растворимость водорода в нём резко снижается, и водород стремится выделиться из металла. Образуются пузырьки газа, всплывающие в кристаллизующемся металле. Те из них, которые не успели всплыть, образуют поры.

Снизить пористость шва позволяет применение следующих приёмов:

1.Как уже говорилось, тщательная очистка поверхностей от влаги и оксидной плёнки

2. Уменьшение доли присадочного металла в формировании сварного шва

3. Уменьшать удельную поверхность проволоки за счёт увеличения её диаметра (т.к. именно на поверхности металла появляется плёнка, скапливается влага)

4. Увеличивать давление аргона над сварочной ванной. Повышенное давление аргона снижает пористость шва, т.к. при этом повышается растворимость водорода в металле, а, следовательно, уменьшается количество газовых пузырьков.

Горячие и холодные трещины при сварке алюминия

Горячие трещины

Чистый алюминий марок АВ000-АВ00 не склонен образовывать горячие трещины в процессе сварки, но при увеличении содержания кремния в металла, риск образования горячих трещин увеличивается. Для снижения риска возникновения трещин следует снизить содержание кремния в металле шва и оптимизировать соотношение железо-кремний (Fe/Si). При содержании кремния не более 0,35% и при соотношении Fe/Si?0,5, горячие трещины не образуются. Если содержание кремния превышает 0,35%, то соотношение железа-кремний должно быть следующее: Fe/Si?1,0. Также положительно влияют небольшие добавки титана в состав сплава.

Термически упрочняемые сплавы марок АВ, АК6, АКВ также склонны образовывать горячие трещины при сварке. Для уменьшения склонности к горячим трещинам у этих сплавов целесообразно содержание кремния, наоборот, увеличивать и использовать присадки с содержанием Si в пределах 4-6%.

Дюралюминий при сварке очень склонен к образованию горячих трещин. Чтобы предотвратить их появление, необходимо снижать содержание железа и добавить титан в состав сплава.

Холодные трещины

Образование трещин при сварке алюминиевых сплавов зависит от классификации сплава. Термические не упрочняемые сплавы с системами легирования Al-Mn и Al-Mg обладают хорошей свариваемостью и не склонны к образованию холодных трещин.

Алюминиевые термически упрочняемые сплавы склонны к образованию трещин в зоне термического влияния. Для уменьшения риска их возникновения необходимо уменьшить зону металла, нагреваемую до высоких температур (600-850°C). Для этого необходимо применить концентрированные источники тепла и такие режимы сварки, которые позволят вести её на повышенных скоростях. Сварка в среде аргона также позволяет увеличить глубину проплавления и снизить зону нагрева.

Несплавление в корне шва при сваривании алюминия

Несплавление в корне шва — это один из основных дефектов при сварке алюминия неплавящимся электродом. Этот сварочный дефект возникает в том случае, когда силы тока оказывается недостаточно для полного проплавления кромок из-за их сильного окисления при высокотемпературном нагреве.

Чтобы предотвратить несплавление, при сварке корневого шва рекомендуется применять удаляемую подкладку из меди или нержавеющей стали с формирующими канавками глубиной 0,6-1,2мм. Ширина подкладки зависит от свариваемой толщины и составляет 4-10мм.

Если нет возможности применить подкладку, то необходимо защитить корень шва от окисления поддувом инертного газа с обратной стороны, либо выполнить последующую подварку с обратной стороны.

Более полную информацию о дефектах сварных соединений, об их разновидностях и причинах появления вы можете узнать из этой статьи.

Особенности сварки алюминия

Без алюминия трудно представить современный мир. Этот материал широко используется в различных конструкциях, в которых необходимо сваривать различные детали. Данный процесс имеет свою специфику. Сварка аргоном алюминия является одним из самых эффективных вариантов, а потому заслуживает особого внимания.

- Что нужно учитывать при сварке алюминия?

- Способы сварки алюминия

- Технология сварки алюминия с помощью аргона

- Что нужно для сварки?

- Как правильно подготовить алюминий?

- Подготовка аргона для сварки

- Процесс сварки алюминия аргоном

- Преимущества и недостатки сварки алюминия аргоном

- Настройка аргоновой сварки для алюминия

- Техника безопасности

Что нужно учитывать при сварке алюминия?

Сварка алюминия осложняется специфическими свойствами металла. Для качественного соединения необходимо учитывать следующие нюансы:

- Оксидная пленка. Она образуется при контакте металла с кислородом воздуха. Проблема заключается в большой разнице между температурами плавления алюминия и пленки: 650 и 2000 °С, соответственно. В результате оксид остается в сварном шве, создавая его неоднородность. Качественно варить алюминий можно только, удалив оксид и исключив контакт металла с кислородом.

- Низкая температура плавления и высокая текучесть расплава. Она вызывает быстрое вытекание расплавленного металла из сварочной зоны и сквозному прожиганию заготовки. Алюминий начинает переходить в жидкую фазу уже при температуре 500-520 °С.

- Повышенный коэффициент объемной усадки. Неправильный температурный режим вызывает появление напряжений в шве, что приводит к растрескиванию в нем и пришовной зоне, а также к деформации детали.

- Высокая теплопроводность алюминия. При сварке существенно увеличиваются потери тепловой энергии, которая быстро распространяется по всей заготовке. Это требует увеличение мощности аппарата.

- Быстрая кристаллизация. Это свойство алюминия приводит к появлению газовых пор в шве из-за неполного газовыделения при быстром отвердении металла.

- Алюминий практически не изменяет цвет при расплавлении, что затрудняет визуальный контроль процесса.

Все эти особенности должен учитывать сварщик-новичок. Настройка требует особой тщательности.

Способы сварки алюминия

Алюминий может вариться несколькими способами:

- Электродная сварка (ММА). Используются электроды УАНА, ОЗАНА, ОЗА-1 и -2, ОК 96.10 и 96.50. Применяется способ в малоответственных конструкциях и при толщине металла не менее 4 мм. Главный недостаток – недостаточная однородность шва, пористость, пониженная прочность.

- Полуавтоматическая или электродуговая сварка. В сварочную зону постоянно подается проволока с присадочным материалом. Соединение обеспечивается за счет электрической дуги. Оксидная пленка разрушается в результате катодного распыления, обеспечиваемого переменным током или постоянным током с обратной полярностью.

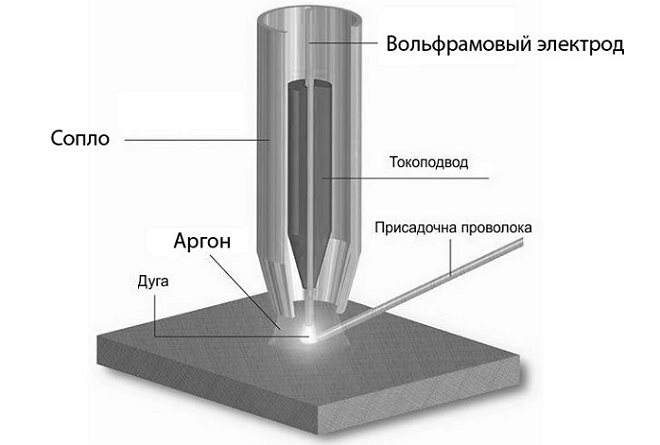

- Сварка в среде аргона. Самый распространенный способ – аргонодуговая сварка. Газ создает инертную среду без доступа кислорода, что устраняет образование оксидной пленки. Дуга зажигается между вольфрамовым электродом и заготовкой. В сварочную зону подается алюминиевая проволока.

Выбор способа зависит от конкретных требований к сварке и условий, а также наличия необходимого оборудования.

Технология сварки алюминия с помощью аргона

С появлением современного оборудования аргоновая сварка стала широко доступна даже для использования в бытовых условиях. Она может осуществляться в ручном (TIG сварка), полуавтоматическом и автоматическом режиме. Поможет осуществить сварку алюминия аргоном для начинающих пошаговая инструкция, она позволит сделать все правильно и качественно.

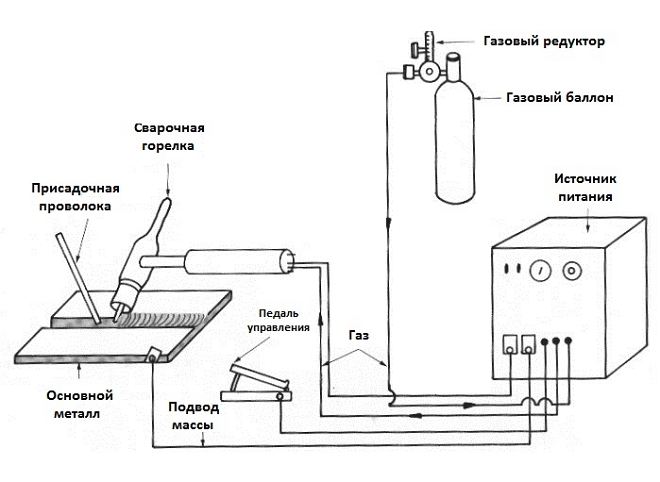

Что нужно для сварки?

Для осуществления сварки алюминия аргоном начинающему сварщику необходимо заранее приготовить:

- Источник тока — TIG-инвертор.

- Специальная аргонная горелка. Желательно в нее вставить газовую линзу (цангодержатель) для очистки газа.

- Баллон с аргоном и шланг для его соединения с горелкой.

- Присадочная проволока. Она выбирается с учетом марки алюминия или сплава. Для чистого алюминия рекомендуется пруток № 5356, для алюминия с примесями – пруток с кремнием №4043.

- Вольфрамовые электроды. Рекомендуемые марки: WT 20 (имеет красный наконечник), WC 20 (серый наконечник) или WL 15 (жёлтый наконечник). Минимальный диаметр электрода — 2,4 мм.

Как правильно подготовить алюминий?

Качественно сварить алюминий можно только после тщательной предварительной подготовки металлических заготовок. Прежде всего, необходимо очистить поверхность деталей от грязи, жира, машинных масел и окисной пленки. Можно использовать механический и химический метод очистки.

Механический способ подразумевает применение наждачной бумаги, шабера или металлической щетки. Лучше всего, применять специальную щетку для алюминия с нержавеющими проволоками диаметром не более 0,15 мм. Ее не следует использовать для обработки других металлов, чтобы не оставались на ней их частицы.

Химическую очистку можно произвести спиртом, ацетоном или специальными растворителями. Хорошо зарекомендовал себя такой состав: раствор едкого натра (50 г) и фтористого натрия (45 г) в воде (1 л). После обработки таким растворителем чистота поверхности сохраняется до 4 суток.

Непосредственно перед сваркой алюминиевые заготовки следует хорошо прогреть (прокалить). Для этого они нагреваются до температуры порядка 300 °С в течение 20–30 минут.

Подготовки требуют кромки свариваемых заготовок. При толщине металла более 4 мм их необходимо разделать для сварки встык. Большие неровности лучше зачистить шлифовальной машинкой или напильником.

Подготовка аргона для сварки

Важное значение имеет подготовка аргона для проведения сварки. Баллон с газом устанавливается на безопасном расстоянии и обязательно оснащается редуктором понижения давления. При покупке следует выбирать чистый аргон, без примесей воздуха.

В горелку рекомендуется устанавливать цангодержатель. В нем имеется сетка, обеспечивающая дополнительную очистку газа перед подачей его в сварочную зону.

Настраивается расход газа. Он зависит от диаметра присадочной проволоки. Для аргона российского производства устанавливается такой расход: при диаметре до 1 мм — 12–14 л/мин, при 1,2 мм — 14–16 л/мин, при 1,6 мм — до 22 л/мин. При использовании газа чешского производства – расход составляет 7–10 л/мин.

Процесс сварки алюминия аргоном

Начинающему сварщику следует придерживаться такой пошаговой инструкции:

- После проведения всех подготовительных работ выбранный электрод диаметром 2,5–5,5 мм вставляется в горелку. Его вылет должен быть порядка 2 мм. Залог обеспечения нужной дуги – хорошая заточка электрода.

- Возбуждение сварочной дуги. В правую руку берется горелка с электродом, а в левую – присадочный пруток (проволока). Электрод подводится на небольшое расстояние к поверхности заготовок (2–3 мм), достаточное для возникновения дуги. Касаться электродом металла нельзя, т.к. придется снова его затачивать. Горелка держится вертикально, а дуга направлена в начало шва. Меняя расстояние между наконечником электрода и металлом, можно изменять размер дуги.

- Формирование сварочной ванны. Она обеспечивается за счет расплавления алюминиевой проволоки. Ее следует подавать после обеспечения стабильной дуги. Принято считать, что количество секунд, необходимых для формирования сварочной ванны, совпадает с толщиной заготовки (в мм).

- Формирование сварного шва. После образования сварной ванны обеспечивается регулярная подача проволоки и плавное перемещение горелки вдоль линии соединения заготовок. Электрод держится под углом 60-80°, а присадочный пруток — 10–30°. Желательно, чтобы угол между горелкой и проволокой составлял порядка 90°. Шов формируется пот принципу «капля за каплей», а значит надо следить за их разномерным распределением и одинаковым размером.

- Завершение шва. Последний этап – заварка кратера. Основная цель – избавиться от шлаков. Для этого уменьшается подача проволоки и увеличивается скорость движения электрода. Постепенно должна исчезнуть сварочная ванна.

Преимущества и недостатки сварки алюминия аргоном

Технология аргонной сварки имеет такие преимущества:

- универсальность способа;

- стабильность дуги;

- формирование аккуратного шва;

- достаточная прочность сварного соединения;

- уменьшение области прогрева;

- экономный расход газа и присадки;

- формирование шва без примесей и пор.

Надо отметить и недостатки:

- необходимость в специальном оборудовании;

- высокие требования к настройке аппарата и подготовке заготовок;

- необходимость получения достаточных навыков.

Настройка аргоновой сварки для алюминия

Настройка процесса сварки алюминия включает следующие действия:

- Настройка сварочного аппарата. На нем устанавливаются такие параметры: баланс тока с установкой полярности (CLEAN WD.), величина сварочного тока (CURRENT), функция заварки кратера (тумблер DOWN SLOPE) или медленное затухание дуги, функция продувки газом (POST TIME) для охлаждения сварной ванны и горелки.

- Настройка электродов. Правильно подбирается диаметр электродов и их вылет из горелки.

- Настройка расхода аргона. Она зависит от диаметра присадочного прутка. При сварке на открытом воздухе расход увеличивается.

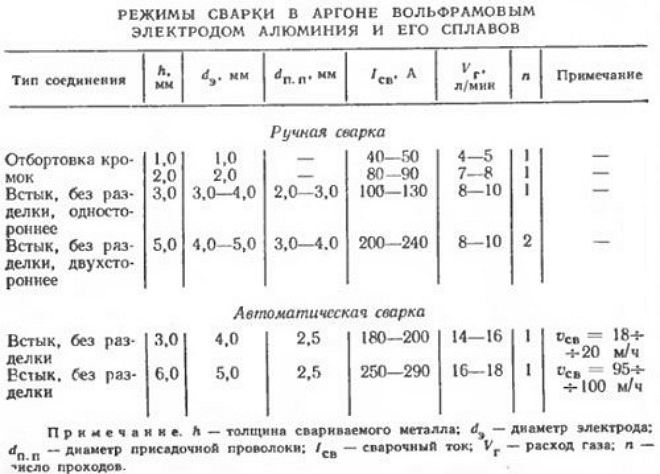

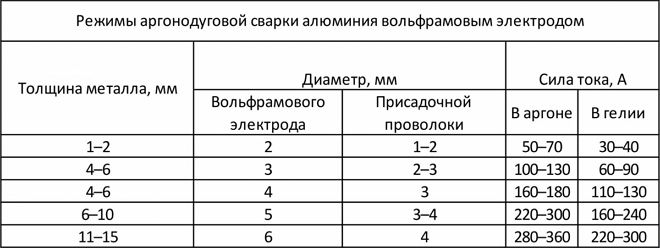

При настройке режимов используются соотношения, приведенные в таблице:

| Толщина Al, мм | Сила тока, А | Диаметр электрода, мм |

|---|---|---|

| до 1 | 30–42 | 1,6 |

| 1,1–1,5 | 46–60 | 2,3 |

| до 2 | 71–80 | 2,3 |

| 3 и более | 90–300 | 3,2–5 |

Настраивать оборудование и режимы необходимо с особой тщательностью. Начинающим сварщикам лучше обратиться за помощью к опытным специалистам.

Техника безопасности

При проведении работ необходимо учитывать наличие электрического тока, яркого свечения дуги, раскаленного металла, который может разбрызгиваться, высоких температур. Сварщик должен надеть специальную маску со световым фильтром синего цвета. Обязательны перчатки, защищающие руки от брызг расплава и одежда, способная защитить от них все тело.

Электрооборудование должно быть надежно защищено. Необходимо использовать устройство защитного отключения и автоматические выключатели. Газовый баллон комплектуется редуктором понижения давления. Перед началом работ необходимо изучить правила техники безопасности и строго их соблюдать.

При сварке алюминия приходится сталкиваться со сложностями, вызванными его специфическими свойствами. Аргонная сварка при правильном подходе, использовании качественных материалов и оборудования обеспечивает надежность соединения.

Инструкция по сварке алюминия аргоном для начинающих специалистов

Наиболее эффективным способом создания неразъемного соединения деталей, выполненных из алюминия и сплавов на основе данного металла, как показывает практика, является сварка алюминия аргоном. Любая технология сварки, предполагающая использование защитного газа, подразумевает применение специального оборудования, а также наличие у сварщика соответствующих знаний, квалификации и опыта выполнения подобных работ. Кроме того, необходимо обладать хотя бы начальными знаниями в области металловедения, чтобы понимать, какие процессы протекают в сварочной ванне.

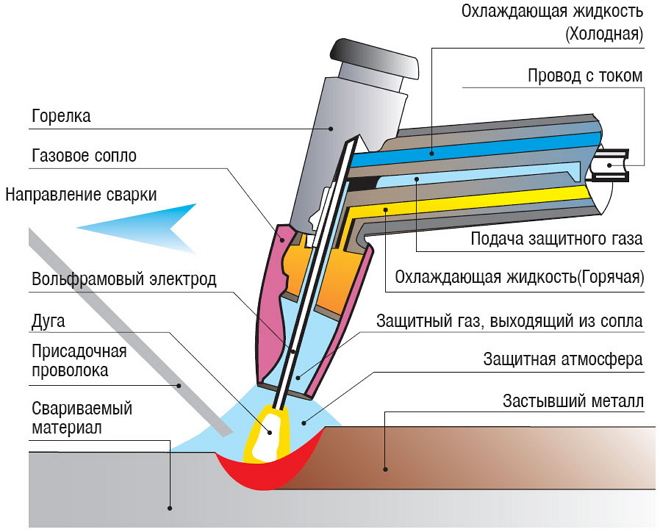

Процесс аргонодуговой сварки алюминия

Какие свойства алюминия следует учитывать при его сварке

Разбираться в нюансах процессов, протекающих в структуре алюминия при выполнении с ним сварочных работ, особенно важно для начинающих сварщиков. Чтобы хорошо разбираться в этом, необходимо познакомиться с химическими свойствами, которыми обладает данный металл, отличающийся небольшим удельным весом, высокой прочностью и исключительной химической активностью.

Наиболее значимой характеристикой алюминия, о которой должны знать не только опытные, но и начинающие сварщики, является его способность быстро вступать в реакцию с кислородом, что приводит к образованию на поверхности металла тугоплавкой оксидной пленки. Что характерно, сам алюминий может плавиться при температуре 650 градусов, а чтобы расплавить оксидную пленку, покрывающую его поверхность, потребуется температура нагрева, превышающая 2000 градусов. Нерасплавленная оксидная пленка при сварке на постоянном токе может погружаться в расплавленный металл, тем самым ухудшая его внутреннюю структуру.

Схема аргонодуговой сварки

Еще одной особенностью, которую следует учитывать при выполнении сварки данного металла, является то, что он не меняет своего цвета в процессе нагревания. Из-за этого визуально определить степень нагрева соединяемых деталей достаточно сложно, что часто приводит к прожогам и утечке расплавленного металла в процессе выполнения сварочных работ.

Свойством алюминия, которое следует учитывать, если вы соберетесь варить детали из данного металла, является значительный коэффициент его объемной усадки, что нередко приводит к возникновению напряжений и деформаций внутри сформированного сварного шва и, как следствие, к образованию в нем трещин. Чтобы избежать таких неприятных последствий, необходимо выполнять модификацию сварного шва либо компенсировать усадку металла за счет большего расхода сварочной проволоки.

Любая инструкция по сварке алюминия, а также сплавов на его основе предусматривает, что выполняющий ее специалист осведомлен о характеристиках данного металла, к которым следует отнести:

- высокую химическую активность;

- невысокую температуру плавления самого металла;

- значительную объемную усадку.

Учитывая все вышеперечисленное, можно утверждать, что именно благодаря сварке алюминия аргоном получают качественные, красивые и надежные соединения деталей. А если использовать для выполнения такой сварки полуавтоматическое оборудование, то можно эффективно решить сразу две задачи: защитить зону сварки от вредного воздействия окружающей среды, а также компенсировать значительную усадку металла за счет постоянно подающейся сварочной проволоки.

Конечно, кроме данной технологии, существуют и другие методы соединения деталей из алюминия при помощи сварки, об особенностях использования которых должен знать каждый специалист.

Режимы аргонодуговой сварки алюминия и его сплавов

Способы сварки алюминия

Кроме сварки, предполагающей использование аргона в качестве защитного газа, варить детали из алюминия можно и при помощи других технологий. Наиболее распространенными являются:

- сварка, выполняемая при помощи газовой горелки;

- электродуговая сварка;

- аргонодуговая сварка.

Первая из вышеперечисленных технологий сварки алюминия предполагает использование присадочной проволоки, подаваемой в сварочную зону, а также специального флюса, состоящего из фтористых и хлористых солей. Флюс, который вместе с присадочным прутком нагревается пламенем газовой горелки, разъедает оксидную пленку и открывает доступ пламени к основному металлу, плавящемуся при достаточно невысокой температуре. После окончания сварочных работ, выполняемых по данной технологии, необходимо сразу промыть поверхности соединяемых деталей, чтобы смыть с них остатки едкого флюса. Большим преимуществом данной технологии является то, что при ее использовании обеспечивается минимальный расход присадочного материала.

Оборудование для полуавтоматической сварки в среде аргона

Для соединения алюминиевых деталей также может применяться электродуговой сварочный аппарат, специальные электроды из алюминия или присадочная проволока, на поверхность которой нанесена обмазка из флюса. Сварка при использовании такого аппарата выполняется постоянным током, подключенным с обратной полярностью.

Однако, как уже отмечено выше, наиболее качественное соединение позволяет получить аргонодуговая сварка алюминия. Нагрев соединяемых деталей при использовании данной технологии обеспечивается за счет электрической дуги, горящей между неплавким вольфрамовым электродом и соединяемыми заготовками. Формирование сварного шва происходит за счет использования проволоки из алюминия, подаваемой в зону горения дуги вручную или механическим способом – при сварке полуавтоматом.

Оборудование для ручной аргонодуговой сварки

Высокая температура, создаваемая при горении электрической дуги, позволяет разрушить оксидную пленку на поверхности соединяемых деталей, а чтобы алюминий не успел перейти в жидкую фазу и вытечь из зоны формируемого соединения, сварочный электрод перемещают с достаточно высокой скоростью. Большим преимуществом данного метода сварки является то, что электрод, изготовленный из тугоплавкого вольфрама, служит на протяжении длительного времени, а это позволяет экономить на расходных материалах.

Чтобы сварной шов, выполняемый полуавтоматом с использованием присадочной проволоки, обладал высоким качеством и надежностью, необходимо максимальное соответствие химического состава такой проволоки составу соединяемых заготовок.

Для выполнения сварки по данной технологии сегодня используются аппараты, вырабатывающие постоянный или импульсный ток, а также есть устройства, сварка на которых осуществляется переменным током.

Технология сварки с помощью аргона

Сварка аргоном, которая попадает под определение сварки в среде защитного газа, предполагает четкое следование инструкции, в которой оговорена последовательность действий, выполняемых специалистом. От того, насколько правильно будут выполнены все эти действия, зависит как качество формируемого соединения, так и расход материалов, которые стоят недешево. Если вы никогда не выполняли таких сварочных работ, то вам необходимо не только изучить пошаговые инструкции, но и внимательно просмотреть видео уроки, в которых подробно отражен весь технологический процесс.

Чтобы варить алюминий и сплавы на основе данного металла в среде аргона, необходим не только сам сварочный аппарат, но и дополнительное оборудование, обеспечивающее хранение и подачу расходных материалов. Естественно, техническое состояние такого оборудования и качество всех используемых материалов напрямую влияют на надежность формируемого соединения.

Для выполнения сварки аргоном деталей из алюминия и сплавов на основе данного металла потребуется следующее оборудование:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

При выполнении сварки аргоном на крупных промышленных предприятиях защитный газ подается к сварочному аппарату по централизованной сети. Используемая на полуавтоматах сварочная проволока предварительно наматывается на специальные бобины, устанавливаемые на такой аппарат. Рабочие поверхности верстаков, на которых выполняются сварочные операции, согласно инструкции, должны быть изготовлены из нержавеющей стали.

Как подготовить к сварке соединяемые детали

На качество сварки аргоном алюминия оказывает влияние не только техническое состояние используемых полуавтоматов и других аппаратов, но и тщательность подготовки соединяемых заготовок.

Хорошо демонстрирует все этапы такой подготовки пошаговое видео ниже:

Для получения качественного соединения необходимо тщательно очистить соединяемые детали от грязи, жира и следов машинного масла. Для такой очистки лучше всего использовать любой растворитель. В случае, если толщина соединяемых листовых заготовок превышает 4 мм, необходимо выполнить разделку кромок, а саму сварку алюминия выполнять только встык. Чтобы удалить с поверхности заготовок тугоплавкую окисную пленку, место их соединения необходимо обработать при помощи напильника или щетки с металлическими ворсинками. Если место соединения имеет сложную конфигурацию, то такую зачистку можно выполнить при помощи шлифовальной машинки.

Некоторые особенности сварки аргоном

Сварка, выполняемая в среде аргона, имеет некоторые технологические особенности, о которых не всегда может рассказать обучающее видео. Как уже говорилось выше, для такой сварки, выполняемой полуавтоматом или с ручной подачей присадки, используются вольфрамовые электроды, диаметр которых выбирается в интервале 1,5–5,5 мм. Такой электрод, формирующий сварочную дугу, располагается под углом 80 градусов к поверхности соединяемых деталей. Если подача присадочной проволоки осуществляется не полуавтоматом, а вручную, то ее располагают под углом 90 градусов по отношению к электроду. Если вы внимательно посмотрите видео сварки алюминия аргоном, то обратите внимание, что присадочная проволока двигается впереди электрода.

Режимы сварки алюминия вольфрамовым электродом

Выполняя сварку аргоном, очень важно следить за тем, чтобы длина дуги находилась в пределах 3 мм. Характерной особенностью такой сварки является и то, что при ее выполнении присадочной проволокой не совершаются поперечные движения.

Сварка аргоном, если с ее помощью соединяются листы алюминия небольшой толщины, выполняется с подкладкой, в качестве которой можно использовать лист нержавеющей стали. Это позволяет улучшить отвод тепла из сварочной зоны, избежать прожогов и протеканий расплавленного металла. Применение подкладки, ко всему прочему, позволяет экономить энергию, так как такая сварка в среде аргона может выполняться с более высокой скоростью.

Плюсы и минусы сварки, выполняемой в среде аргона

Сварка аргоном деталей из алюминия и сплавов данного металла отличается рядом весомых преимуществ, если сравнивать ее с другими технологиями. При использовании этого метода соединяемые детали нагреваются очень незначительно, что особенно важно в тех случаях, когда необходимо варить заготовки сложной конфигурации. Соединение, получаемое при помощи сварки в среде аргона, отличается высокой прочностью и однородностью сварного шва, в котором отсутствуют поры, примеси и посторонние включения. Очень важно, что шов, получаемый при сварке аргоном, отличается однородной глубиной проплавления по всей своей длине.

Схема аргонной сварки с применением неплавящегося вольфрамового электрода

Естественно, имеет сварка алюминия аргоном и недостатки, о которых также следует знать. Основным из таких недостатков является использование сложного оборудования. Для обеспечения высокой эффективности сварочных операций и требуемого качества сварного шва необходимо, чтобы сам сварочный аппарат и все дополнительное оборудование были настроены правильно.

Одним из важнейших параметров, который следует правильно настраивать при выполнении сварки в среде аргона и других защитных газов, является скорость, а также равномерность подачи присадочной проволоки. Если аппарат подачи будет настроен неправильно, то проволока в зону сварки будет поступать с перерывами, сварочная дуга будет прерываться, что в итоге приведет к повышенному расходу электроэнергии и аргона.

Сварка аргоном является достаточно непростым процессом, но, если соблюдать все инструкции и обладать соответствующей квалификацией, она позволит добиться хорошего результата.

Сварка алюминия. Пористость.

Пористость в сварных соединениях

Повышенная склонность алюминиевых сплавов к порообразованию является одним из главных затруднений на пути получения сварных соединений высокого качества. Некоторые ученые считают, что пористость больше определенного размера при определенном взаимном расположении отдельных пор существенно понижает прочность и пластичность сварных соединений. Поэтому в СССР и за рубежом проводятся работы по выяснению причин возникновения пористости и определению методов их предупреждения. Основной причиной пористости в алюминиевых сплавах является присутствие в них водорода. Кроме водорода, в сварочную ванну возможно попадание азота и кислорода. Азот практически не растворяется в алюминии, а дает нитрид алюминия, переходящий в шлак, и поэтому не оказывает существенного влияния на образование пористости. При сварке в защитных газах кислород в сварочную ванну обычно попадает в небольших количествах, так как содержание его в защитных газах строго ограничено. Кислород, попадающий в ванну, соединяется с алюминием в окисел А1203 и, очевидно, также не влияет на появление пористости в металле шва.

Образование пористости зависит от чистоты исходного металла, качества подготовки под сварку поверхности свариваемого и присадочного материалов, чистоты защитных газов, состава защитной атмосферы, качества травления и полноты удаления продуктов травления, способа сварки, параметров сварки, вида переноса капель металла и других факторов.

Причины и механизм образования пористости исследовали многие советские ученые. Основным источником насыщения металла шва атомарным водородом является влага, адсорбированная окисной пленкой на поверхности сварочной проволоки и свариваемых кромках.

Избыток газообразного водорода в металле объясняется повышением растворимости газов, особенно водорода, в жидком алюминии и скачкообразным уменьшением растворимости его в кристаллизующемся металле. Температура сварочной ванны в головной ее части достигает 1600—1700° С, а температура переносимой в столбе дуги капли еще выше; Установлено, что наивысшая растворимость водорода в алюминии имеет место при температуре 2050° С и достигает 20,9 см 3 на 100 г металла, т. е. объем растворенного водорода чрезвычайно велик.

По мере остывания сварочной ванны из-за резкого падения растворимости атомарный водород стремится выделиться, но, встречаясь и объединяясь с другими атомами водорода, с центрами кристаллизации и загрязнениями в металле, рекомбинирует в молекулы и образует газовые пузыри. Эти пузыри всплывают, пока позволяет вязкость окружающего металла. Не успевшие всплыть газовые пузыри после кристаллизации металла остаются в нем в виде неплотностей, как правило, сферической формы — газовой пористости.

Кроме газовой пористости, имеющей сферическую форму, различают усадочную пористость, не имеющую определенной формы и располагающуюся по границам зерен.

В некоторых случаях в сварных соединениях из алюминиевых сплавов нарушается герметичность в околошовной зоне. Это явление наблюдается в сварных деталях малой толщины (до 1 мм). В деталях большей толщины негерметичности может не быть, однако в околошовной зоне отмечается вспучивание металла. Исследования показали, что причиной возникновения негерметичности в околошовной зоне является междендритная водородная микропористость, в некоторых случаях — сквозная. При нагреве сварочной дугой в околошовной зоне частично оплавляются границы зерен. Диффундирующий из основного металла к этим границам водород вытесняет расплавленную эвтектику, в результате чего в околошовной зоне образуется пористость, имеющая вид разветвленных каналов. Пористость такого типа опасна, так как часто не выявляется непосредственно после сваркипри контроле сварных швов, а открывается при эксплуатации сварных узлов.

Образованию пористости сварных соединений способствует не только водород, попадающий в сварочную ванну с присадочным материалом, газами и из влаги, адсорбированной поверхностной окисной пленкой, но и водород, растворенный в металле при изготовлении полуфабрикатов. Внутренние напряжения создают направленный поток водорода в растянутые места решетки, и прогрессирующая сегрегация водорода в этих местах может привести к ослаблению сил сцепления и зарождению трещин.

При достаточно высокой температуре или при длительном постоянно действующем напряжении атомы водорода диффундируют и выходят из решетки металла к поверхности раздела фаз, микропустот и рекомбинируют в молекулы водорода. Так как молекулы водорода неспособны диффундировать в металле, то в несплошностях возможны высокие давления, которые приводят к образованию не только пустот (пор), но и трещин в кристаллизующемся металле. Диффундирующий из основного металла водород оказывает влияние на образование газовой пористости в металле шва и усадочной пористости по границам оплавленных зерен в околошовной зоне.

По уменьшению пористости сварных соединений разработано много рекомендаций, которые можно разделить на две группы:

1) организационно-технические и технологические;

Ниже приведены основные организационно-технические и технологические рекомендации по уменьшению пористости.

1. Поверхностная окисная пленка на присадочной проволоке и основном металле гигроскопична, поэтому для уменьшения пористости следует тщательно удалять ее перед сваркой.

2. Одной из причин возникновения пористости является нарушение газовой защиты шва при сварке. Образование турбулентных потоков газа приводит к перемешиванию воздуха с расплавленным металлом и, как следствие, к повышенному его загрязнению. Установлено, что характер потока защитного газа (ламинарность или турбулентность) зависит от расхода газа, скорости истечения, диаметра сопла, вылета вольфрамового электрода, расстояния сопла до изделия и типа сварного соединения. Оптимальные значения этих параметров определяют экспериментально.

3. На увеличение пористости оказывают влияние остатки на поверхности свариваемых и присадочных материалов продуктов травления NaOH , поэтому необходимо обеспечить тщательную промывку деталей и проволоки после травления.

4. Для уменьшения пористости наобходимо повышать чистоту присадочной проволоки. При этом следует стремиться к относительному уменьшению площади поверхности присадочной проволоки, т. е. применять присадочную проволоку возможно большего диаметра. Для получения сварных швов высокого качества необходима тщательная подготовка материалов перед сваркой. По методике суммарной оценки качества подготовки материалов к сварке, разработанной в Англии, две пластины размером 25 x 37 мм, толщиной 1,5 мм сваривают по большей стороне аргоно-дуговой сваркой и рассматривают качество металла в изломе.

5. Объем пористости в сварных швах алюминиевых сплавоввозрастает при увеличении выдержки свариваемых кромок и присадочной проволоки после их обработки до момента сварки. Поэтому необходимо предельно сокращать эту выдержку. Проводятся работы по увеличению допустимого времени от подготовки деталей к сварке до сварки.

6. Одним из способов уменьшения пористости является правильный выбор защитных газов. Например, при применении в качестве защитной среды смеси Аr+He (65—75% Не по объему) пористость уменьшается. При этом большое значение имеет чистота защитных газов.

Металлургические рекомендации по уменьшению пористости

Металлургические рекомендации основаны на том, что уменьшение пористости возможно либо за счет ограничения протекания реакции взаимодействия жидкого металла с влагой путем увеличения скорости кристаллизации сварочной ванны, либо, наоборот, за счет создания условий для полного протекания реакции удаления водорода путем увеличения продолжительности существования жидкой ванны.

Выбор одного из металлургических способов уменьшения пористости зависит от типа свариваемого алюминиевого сплава (термически упрочняемого или термически неупрочняемого, склонного к образованию трещин или не склонного и др.), а также от толщины свариваемых деталей, их жесткости и других параметров. Детали малой толщины целесообразно сваривать на жестких режимах, т. е. применять первый из способов, а детали большой толщины из термически неупрочняемых и не склонных к образованию трещин — по второму способу, учитывая, что при этом можно повысить производительность процесса сварки.

Иногда для уменьшения пористости применяют подогрев деталей перед сваркой, что увеличивает пребывание металла в жидком состоянии и таким образом облегчает удаление из него растворенных газов. Температуру подогрева назначают в зависимости от типа свариваемого алюминиевого сплава. Так, при сварке сплавов системы Аl— Mg подогрев свыше 100—150° С может привести не к снижению, а к увеличению пористости, так как в этих сплавах пленка окиси магния, образующаяся на поверхности расплавленного металла, слабо защищает жидкий металл от воздействия влаги.

Для уменьшения пористости целесообразно применять многодуговую сварку термически неупрочняемых алюминиевых сплавов, что приводит к увеличению продолжительности существования жидкой ванны.

Для уменьшения пористости сварных швов в СССР и за рубежом проводили опыты с добавлением в защитный газ 1—3% Сl по объему. Хлор, активно взаимодействуя с образовавшимся водородом, уменьшает его количество в сварочной ванне. Известно также, что пористость можно уменьшить путем наложения ультразвуковых колебаний на жидкий и кристаллизующийся металл сварочной ванны. Ультразвуковые колебания облегчают выход водорода из ванны и ограничивают возможность образования крупных пор. Однако применение хлора и ультразвука существенно усложняет технологический процесс сварки и условия работы обслуживающего персонала.