Причины образования горячих трещин при сварке

Горячие и холодные трещины при сварке

Содержание:

- Виды трещин

- Кристаллизация

- Предупреждение появления трещин

- Ликвидация трещин

- Сварка при ремонте автомобиля

- Интересное видео

Согласно ГОСТу 30242 все дефекты разделяют на шесть групп. Первая из них целиком принадлежит трещинам. Дефект шва, называемый трещиной, — это несплошность в виде разрыва металла. В месте образования появляется очаг напряжения, который при эксплуатации изделия приведет к дальнейшему разрушению.

Поэтому трещина считается недопустимым дефектом и подлежит устранению. Место образования трещин бывает, как в самом шве, так и в околошовной зоне, где сохраняется термическое влияние. Увидеть этот дефект нетрудно при визуальном осмотре. Для уточнения вида и ее размеров можно использовать лупу с большим увеличением. Ее приходится применять обязательно для обнаружения микротрещин.

Виды трещин

Существуют две разновидности трещин: первая их них называется горячей или высокотемпературной, а вторая — холодной или низкотемпературной. Каждая из них имеет градацию по другим признакам. Горячие и холодные трещины при сварке делятся по направлению — продольные, поперечные, могут быть радиальными или находиться в кратере валика. Горячие трещины образуются в металле при очень высокой температуре — более 1000°С, а для холодных достаточно более низкого значения в 200-300°С.

Горячие

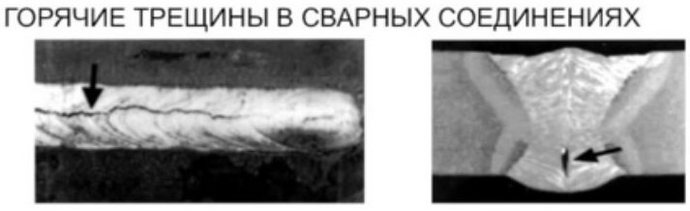

Горячие трещины — это, по определению, разрушения межкристаллического характера. Цвет излома имеют темный, а форму — извилистую. Окисление является сильным.

Причины образования горячих трещин при сварке:

- Деформации, вызванные укорочением.

- Жидкие прослойки между зернами.

- Невозможность перемещения деталей для правильного остывания, что происходит при их слишком сильной фиксации.

- Нарушение связей между зернами из-за наличия элементов с низкой температурой затвердевания.

- Присутствие примесей и включений. Особенно влияют сера и фосфор.

Горячие трещины при сварке имеют следующую последовательность образования:

- после прекращения нагрева горячий металл начинает понемногу охлаждаться;

- при определенной температуре в сварном шве начинают образовываться кристаллы, между которыми имеются прослойки в жидком виде;

- происходит возрастание напряжений, приводящих к понижению деформационной способности шва и зоны вокруг него.

В результате неодинаковой усадки шва и свариваемого материала после охлаждения возникают внутренние напряжения, вызывающие появление трещин в разных направлениях.

Холодные

Холодные трещины при сварке образуются в теле самого шва и рядом. Они располагаются в продольном и поперечном направлениях под любым углом ко шву. Излом имеет светлый оттенок. Время появления — период остывания деталей. Трещины могут появляться, начиная с температуры 300 °С, поэтому их называют холодными в отличие от горячих.

Наиболее распространенные места появления холодных трещин — корень шва и место, где стыкуются валик и свариваемый металл. Такой вид трещин может появляться не только на поверхности, но и внутри металла. Их протяженность может быть небольшой. Обнаружить внутренние трещины более сложно.

Холодные трещины не имеют такого сильного разветвления, как у горячих. Меньшим является и их раскрытие. При реакции с кислородом воздуха их цвет становится коричневым или голубоватым. Высокопрочные и низколегированные стали являются наиболее уязвимыми.

Холодные трещины при сварке — причины возникновения:

- Слишком сильное соединение свариваемых деталей.

- Маленький диаметр электрода, не соответствующий толщине свариваемых деталей.

- Несоблюдение технологии сварки.

- Повышенное содержание углерода.

- Слишком быстрое охлаждение.

- Наличие внутренних напряжений.

- Неправильный выбор электрода.

При возможности следует избегать ситуаций, когда образуются холодные трещины при сварке.

Кристаллизация

Кристаллизацией называется процесс, состоящий в образовании кристаллов. Это происходит при переходе металла из состояния жидкого в твердое. Именно это и происходит при сварке металлических изделий.

Этот процесс в сварном шве приводит к деформированию металлов и образованию трещин. Какие виды трещин образуются при кристаллизации сварного шва? Горячие, которые имеют второе название кристаллизационные, могут появиться в металлическом шве на последней стадии кристаллизации. При этом температура близка к солидусу, когда происходит исчезновение последних капель жидкого металла.

Предупреждение появления трещин

Существуют определенные меры, уменьшающие вероятность возникновения различных видов трещин:

- Уменьшение жесткости соединения свариваемых деталей.

- Подбирать ширину сварного шва, соизмеримую с толщиной деталей.

- Значение сварного тока должно соответствовать рекомендуемому данному виду соединения. Превышение приведет к перегреву.

- Сварочную проволоку выбирать с небольшим содержанием серы и углерода.

- Соблюдать угол наклона электрода.

- Шов не должен быть слишком узким.

- Применение многопроходного способа сваривания. Однопроходные швы являются менее прочными.

Не лишним будет предварительный нагрев свариваемых деталей.

Ликвидация трещин

В нормативных материалах указаны меры борьбы с дефектами, в том числе трещинами. Основной метод — сварка трещин. Перед заваркой необходимо произвести подготовку. Она состоит в осмотре повреждения и определении его длины. Окончания трещины высверливают, а при невозможности выполнить эту операцию прижигают концы. Перед началом операции исправляемую область можно слегка подогреть. Если длина трещины составляет более 300 мм, то имеет смысл применить обратноступенчатый метод.

Сварка при ремонте автомобиля

Одной из главных частей автомобиля является головка блока цилиндров. От ее исправности зависит работа двигателя. При образовании в этой детали трещины для ремонта применяется ее заварка. Сварка трещин ГБЦ производится электросваркой. Возможно также применение газовой сварки. После окончания сварки шов покрывают эпоксидной пастой.

Интересное видео

Горячие и холодные трещины при сварке

Положениями ГОСТа 30242 предусматривается разделение всех существующих дефектов сварочного производства на шесть групп. Первую из них составляют разного рода трещины – изъяны в виде продольного разрыва металла в месте соединения. Они образуются под воздействием напряжения, которое образуется после сваривания заготовок, или в результате внешнего механического воздействия. Эксплуатация конструкции с такими повреждениями рано или поздно приводит к их разрушению.

Трещина относится к числу недопустимых дефектов и должна быть устранена в обязательном порядке. Такого рода дефекты образуются как на сварном шве, так и в округ него в пределах зон, где сохраняется термическое влияние. Обнаружить их можно при визуальном контроле качества соединения. Чтобы детальнее рассмотреть характер и размеры повреждения, можно воспользоваться лупой с большим увеличением. С ее помощью обнаруживаются и микротрещины.

- Виды трещин

- Причины образования горячих трещин при сварке

- Когда образуются холодные трещины

- Кристаллизация

- Как избежать появления трещин

- Ликвидация трещин

- Исправление трещин при ремонте авто

Виды трещин

Трещины принято классифицировать. Различают два их вида: горячие (высокотемпературные) и холодные (низкотемпературные). Каждый из видов имеет градацию по ряду признаков. Горячие и холодные трещины делятся по направлению – поперечные или продольные могут быть в самом кратере сварного шва или же располагаться по всей ширине валика в виде изогнутой линии (радиальные). Трещины горячие возникают при высокой температуре – 1000 и более градусов Цельсия. Холодные образуются при температурах намного ниже – 200-300 градусов Цельсия.

Причины образования горячих трещин при сварке

Горячие трещины – это разрушения шва или металла в зоне термического влияния сварки на межкристаллическом уровне. Изъян образуется в стадии твердожидкого состояния расплава после завершения процесса кристаллизации или же в твердом его состоянии при высоких температурах. Излом имеет темный цвет и извилистую форму.

Причины образования горячих трещин выполнении сварочных работ:

- Деформация может быть вызвана укорочением.

- Между зернами есть жидкие прослойки.

- Из-за фиксации деталей, что исключает их перемещение для правильного остывания.

- В силу нарушения связей между зернами, вызванного сторонними включениями с низкой температурой твердения.

- Присутствия других включений. Особую опасность представляют фосфор и сера.

Последовательность образования горячих трещин:

- Прекращения нагрева влечет начало процесса остывания расплава и металла вокруг ванночки.

- После достижения определенной температуры в расплаве начинают образовываться кристаллы. Между твердыми частицами есть прослойки жидкого вещества.

- Возрастает внутреннее напряжение, приводящее к снижению способности металла деформироваться.

Разная усадка сварных швов и горячего металла вокруг них провоцирую появления сильных внутренних напряжений, в результате которых в разных направлениях возникают трещины.

Когда образуются холодные трещины

Холодные трещины – это разрушения на межкристаллическом уровне шва или зоны вокруг него, которые образуются в процессе кристаллизации расплава, который находится в твердожидком агрегатном состоянии. Пространственное расположение изъянов может быть любым: продольным, поперечным или под углом. Излом обладает светлым оттенком и проявляется постепенно в процессе остывания сварного соединения. Трещины становятся видимыми уже при 300 градусах Цельсия. По этой причине их называют холодными.

Чаще всего холодные трещины образуются в корне шва и в месте соприкосновения валика с металлом заготовки. Основное «коварство» такого рода дефектов заключается в том, что могут образовываться не только на поверхности, но и внутри металла. Они могут быть небольшого размера и обнаружить такие трещины намного сложнее, чем горячие.

Еще одно важное отличие заключается в том, что холодные трещины не обладают разветвленной структурой, как горячие. Раскрываются они тоже не настолько широко. Реагируя с атмосферным кислородом изъяны обретают голубоватый или коричневатый оттенок. Наиболее уязвимыми являются изделия из низколегированной или высокопрочной стали.

Причины образования холодных трещин:

- Чрезмерно сильное соединение свариваемых заготовок.

- Неверно подобран диаметр электрода: меньше оптимального.

- Нарушена технология выполнения сварочных работ.

- Высокой содержание углерода в металле.

- Сварной шов был охлажден слишком быстро.

- Большие внутренние напряжения.

Кристаллизация

Кристаллы образуются в процессе остывания металла, то есть в тот период, когда он из жидкого состояния переходит в твердое. Именно такой процесс имеет место быть после сваривания заготовок. В это время высока вероятность деформации металла и образования трещин.

В процессе кристаллизации сварного шва образуются горячие трещины. Их еще называют кристаллизационными. Они становятся заметными уже на последнем этапе кристаллизации, когда температура близка к солидусу и исчезают последние капли жидкого металла.

Как избежать появления трещин

Вероятность образования трещин можно уменьшить. Для этого следует придерживаться некоторых рекомендаций:

- Снизить жесткость стыка свариваемых заготовок.

- Ширина сварного шва должна соответствовать толщине полок соединяемых элементов.

- Сила сварочного тока должна быть в пределах рекомендованных для конкретного типа работ значениях.

- Содержание углерода и серы в присадочных материалах должно быть минимальным.

- Удерживать электрод под оптимальным углом по отношению к рабочей поверхности.

- Не делать сварочный шов слишком узким.

- Сваривать заготовки в несколько проходов. Однопроходные швы являются наименее прочными.

Не помешает предварительно нагреть соединяемые заготовки.

Ликвидация трещин

Нормативные документы содержат информацию о наиболее эффективных мерах предупреждения и ликвидации брака в сварочных работах, в том числе и разного рода трещинах. Основным способом исправления трещин является их заваривание. Перед устранением дефекта следует выполнить подготовительные работы.

Сначала нужно осмотреть изъян, чтобы точно определить его начало и окончание. Края трещин высверливают, а если сделать это не представляется возможным, то прижигают. Сначала реставрируемую область можно несколько подогреть. Если трещина слишком большая и ее длина составляет 30 и более сантиметров, то заварить ее следует обратноступенчатым способом.

Исправление трещин при ремонте авто

Головка блока цилиндров (ГБЦ) относится к числу наиболее важных элементов автомобиля. Если она неисправна, то машина по факту остается без силовой установки. Если корпус ГБЦ имеет трещину, то ее можно заварить. Для этого используется электродуговая сварка. Не исключается также использование газовой горелки. После завершения всех работ сварной шов покрывается эпоксидной смолой.

Виды и способы предотвращения горячих трещин при сварке

В процессе осуществления любой деятельности или производства изделия существует вероятность появления дефектов. Они могут появляться по причине нарушения технологии работы на любом этапе. Одни из самых распространенных дефектов — это горячие трещины при сварке. Нормативными актами установлены стандарты наличия тех или иных дефектов в готовом изделии. Для сварочного процесса также существует ГОСТы, устанавливающие нормативы работы, в том числе и сварочные дефекты. Они подразделяются на несколько групп:

В процессе осуществления любой деятельности или производства изделия существует вероятность появления дефектов. Они могут появляться по причине нарушения технологии работы на любом этапе. Одни из самых распространенных дефектов — это горячие трещины при сварке. Нормативными актами установлены стандарты наличия тех или иных дефектов в готовом изделии. Для сварочного процесса также существует ГОСТы, устанавливающие нормативы работы, в том числе и сварочные дефекты. Они подразделяются на несколько групп:

- горячие и холодные трещины при сварке

- Подрезы

- Непровар кромки, корня

- Наплывы

- Полости (газовые полости, свищи)

- Поры

- Твердые включения

- Несплавления

- Нарушения формы соединения

- Брызги металла

- Случайная дуга

Любой сварочный процесс должен осуществляться строго по правилам и нормативам. Любой дефект является последствием нарушения этих правил. Бывают трещины большого размера, которые видно невооруженным глазом. А бывают микротрещины, которые заметны только при пятидесятикратном увеличении. Несмотря на их маленький размер, они также опасны, как и большие.

Трещины подразделяются на горячие и холодные в зависимости от температуры сварки. Если шов варился при температуре более тысячи градусов,то они будут называться горячими. Если температура варки была ниже – холодными.

И холодные, и горячие трещины являются неустранимыми дефектами. При их наличии изделие будет считаться браком и не подлежит эксплуатации.

Какие бывают трещины?

Горячие и холодные трещины при сварке могут также подразделяться по другим основаниям. Они могут быть поперечными, продольными, радиальными и так далее.

Горячие представляют собой межкристаллические разрушения, которые возникают в самом сварочном шве либо возле него, в так называемой зоне термического влияния. Имеют вид несплошности или надреза. Они появляются при кристаллизации металла либо после остывания соединения. Они имеют темный цвет и извилистую форму.

Холодные представляют собой локальные разрушения и образуются при остывании металла, если сварка осуществлялась при температуре до 200 градусов. Холодная трещина появляется возле сварного шва и имеет на изломе светлый оттенок. Такие дефекты возникают при дуговой сварке стальных изделий большой толщины.

Горячие трещины, которые появляются около шва, в свою очередь, подразделяются на четыре вида:

- Ликвиационные

- Появляющиеся вследствие низкого относительного удлинения

- Кристаллизационные

- Появляющиеся по иным причинам

Первый вид дефектов появляется очень часто при работе с конструкционной сталью. В ее составе находится много разных включений, чаще это сульфиды. При плавлении некоторые из них растворяются в области термического влияния и превращаются в пленку. Она находится на границе зерен и снижает когезионную прочность изделия, по причине чего появляются горячие трещины. Появление этих дефектов при работе с низколегированной сталью вызвано присутствием легирующих элементов, таких как титан и ниобий. Ликвиационные дефекты довольно длинные, без ответвлений, более раскрытые.

Дефекты, появляющиеся вследствие низкого относительного удлинения, возникают только при сварке аустенитных сталей.

Кристаллизационные дефекты представляют собой короткие микротрещины. Наиболее характерны для гбц.

Меры по предотвращению возникновения холодных трещин

- Электроды и флюсы должны быть прокалены.

- Все детали, использующиеся в сварочном процессе, должны быть предварительно нагреты до 250-450 градусов.

- Нужно безоговорочно соблюдать все требования, правила и нормативы конкретного вида сварки, подбирать максимально оптимальную температуру нагрева.

- Необходимо применять тот вид сварочного шва, который необходим в конкретном случае.

- Остывание изделия должно происходить медленно и равномерно.

- После окончания работ, в целях снятия напряжения в элементах проводят смягчающий отжиг.

Причины возникновения дефектов в виде горячих трещин бывают внешние и внутренние. К внешним причинам относится сегрегация элементов и окислов. Эти элементы не входят в состав свариваемого металла, а появляются вследствие использования вспомогательных примесей. Внутренние причины возникновения характеризуются влиянием присадочных материалов.

Сегрегирующие элементы не обязательно должны быть расплавлены, чтобы стать причиной появления горячей трещины. Они могут вызвать образование тонкой пленки, которая будет способствовать уменьшению прочности по границе зерен.

Как уменьшить вероятность появления горячих трещин?

- Осуществлять контроль за металлургическими процессами, когда металл расплавлен.

- Обеспечить оптимальный процесс раскисления металла.

- При работе с серой нужно иметь ввиду, что она может стать причиной появления сульфидных пленок. Поэтому ей лучше взаимодействовать с марганцем.

- Чтобы сера не оказывала негативного воздействия на появляющиеся дефекты, сварщик должен быть очень внимательным при кристаллизации сварного шва. Сера должна проходить слева от перитектической точки. В этой ситуации выделяется дельта-феррит, который лучше ее растворяет.

Причины образования горячих трещин

- Наличие жидких прослоек.

- Деформации, возникающие при укорочении детали.

- Жесткая фиксация деталей при работе. Это препятствует возможности переместить элемент для правильного остывания. В результате появляются напряжения.

- Варка с участием таких металлов, как вольфрам, титан, молибден и ванадий, может вызвать нарушение химических связей.

- Присутствие «вредных» примесей в массе свариваемого металла: фосфора, серы.

Самая высокая вероятность возникновения деформаций в виде трещин присутствует, когда металл находится в жидком состоянии. Именно в этот момент примеси в массе металла мигрируют и происходит загрязнение пространства между зернами. Во время остывания также существует риск появления напряжений: в случае, когда усадка шва произведена неравномерно. Это является основанием появления поперечных горячих трещин.

Любая трещина – это результат невнимательности, несоблюдения технологии сварочного процесса, недостаточной осведомленности относительно состава материалов, подлежащих сварке.

Способы предотвращения их появления

Чтобы в процессе работы либо после остывания не появлялись ни горячие, ни холодные трещины, нужно предпринимать определенные действия:

- Обеспечить не жесткую фиксацию элементов при работе.

- Выбрать правильный размер шва в зависимости от толщины стенки трубы. В случае, если область соединения имеет слишком маленький размер по отношению к толщине изделия, то вероятность появления трещин очень высока.

- Выбрать нужный режим сварки для конкретного вида материала, учитывая все нюансы и особенности.

- Варить строго в соответствии с установленными нормативами, в том числе и соблюдая угол наклона наконечника.

- Все детали перед сваркой должны быть надлежащим образом подготовлены.

- Выбрать электроды, соответствующие типу и температуре сварки, не приобретать дешевые электроды.

- Не допускать перегрев, используя силу сварного тока выше рекомендуемого для конкретного вида сварки.

Таким образом, чтобы избежать появления дефектов в виде напряжений и трещин нужно:

- Принимать во внимание все особенности работы с конкретным металлом.

- Увеличить ширину соединения при значительной толщине изделия.

- Не допускать появление узких валиков.

- Выполнять сплошные швы.

Заварка трещин

- Помимо нормативов для сварочного процесса существуют также нормативы устранения дефектов. Они установлены в ГОСТах 5264 и 1153.

- Трещины перед «заваркой» должны быть подготовлены. Подготовка включает в себя осмотр и определение их окончаний. Это происходит при нагреве газовой горелкой до температуры 100-150 градусов.

- Окончания трещины нужно высверливать. При работе со сверлом центр отверстия должен совпадать с окончанием трещины, либо отступать от него примерно на 3-5 мм.

- При невозможности высверлить трещину, она прожигается газовой горелкой.

- Перед процессом заварки трещин, которые не выходят за кромки трубы, лучше немного подогреть горелкой области, расположенные за концами трещин.

- Заварка трещины размером более 300 мм происходит обратноступенчатым способом.

Таким образом, существует определенный перечень причин образования горячих трещин при сварке. Чтобы избежать их появления, нужно знать все особенности материала, с которым вам предстоит работать. Варка металла с момента подготовки и до момента остывания уже готового изделия должна производится строго в соответствии с нормативами, установленными ГОСТами. Не все дефекты подлежат исправлению, поэтому лучше заранее быть осведомленным обо всех правилах и нюансах работы с тем или иным материалом.

Возникновение горячих трещин во время сварки — почему появляются и как исправить

В шпаклевке, покраске или любых других ремонтных работах можно столкнуться с дефектами. Они возникают, если мастер совершил технологическую ошибку на каком-либо этапе. В сварке самый «популярный» дефект — горячие трещины.

Для крупных и мелких предприятий есть технологические нормативные акты, в которых появление горячих трещин в готовой конструкции стандартизировано. Есть также ГОСТы, которые подробно описывают, в каких ситуациях допускаются те или иные погрешности.

Каждый ГОСТ имеет свою категорию, относится к своему типу деформаций. Это могут быть стандарты непровара кромки или корня, брызги металла, трещины при горячей и холодной сварке, свищи и пористые отверстия, измененная форма шва и прочее.

- Актуальность проблемы

- Типы

- Предотвращение появления холодных трещин

- Причины образования горячих трещин

- Меры предосторожности

- Исправление

Актуальность проблемы

Сварочные работы в производственных или даже домашних условиях должны выполняться по общим инструкциям, с учетом ГОСТов.

Даже если вы варите что-то «для себя», соблюдение норм поможет сделать это качественнее, а любая «косметическая» или функциональная проблема при выполнении может повлечь за собой траты на обслуживание или даже замену всей конструкции.

Широко известный дефект — горячая трещина. Такой дефект может быть достаточно большим, чтобы увидеть из без увеличительного стекла. Некоторые из них относятся к «микро-«, разглядеть их просто так не получится.

Но и оба варианта могут быть очень опасными для готового соединения.

В зависимости от того, при каком нагреве была сварена конструкция, коррозии могут быть также горячими и холодными. Если швы сделали, например, при 1000 градусов, трещина в них горячая, а если меньше 1000 — холодная.

Оба варианта этого дефекта практически невозможно устранить, поэтому, найдя такие проблемы в изделии, мастер отмечает его как брак, отправляя в металлолом.

Не важно, какой термический режим вы выбирали, сваривая элементы. Трещины будут иметь свои особенности в зависимости от положения, например, радиального или продольного.

Горячие — это деструкции между кристаллами металла сварочного шва. Это может касаться и зоны в 10-15 сантиметров около шва, на которую тоже воздействует температура аппарата.

Обычно горячие трещины выглядят как надрез или неравномерный шов и появляются уже тогда, когда соединение остывает после варки. Сам шов с такой трещиной будет темным и кривым.

Если вы сваривали элементы, используя температуру до двухсот градусов, появляются трещины холодные. Такие нарушения — это единичные деструкции, которые также возникают уже на остывшем металле.

На месте перелома они светлые, а возникают около шва. С холодными трещинами вы столкнётесь при использовании дугового типа сварки для элементов из плотного металла с большой площадью поперечного разреза.

Горячие околошовные трещины появляются в четырёх разных ситуациях.

- Во время обработки стали для изготовления машинных деталей. В этом типе стали много серных соединений. Расплавляясь сульфиды образуют в зоне термовлияния плёнку, которая сильно понижает прочность шва. Такие дефекты называют ликвидационными. Они могут возникнуть и при использовании стали с легирующими элементами. Горячие трещины такого типа длинные, не имеют ответвлений.

- При сварке нержавеющей стали с «вкраплениями» никеля и хрома. Относительное удлинение в этом случае низкое, это и способствует возникновению горячих трещин.

- Для маленьких деталей (по типу головок цилиндров) характерны кристаллизационные дефекты — горячие микротрещины.

Есть и другие типы горячих трещин, но ситуации, в которых они появляются, бывают редко.

Предотвращение появления холодных трещин

Чтобы избежать холодных трещин важно тщательно прокалить используемый флюс и электродные стержни, а также заранее нагреть все детали до 200-400 градусов.

Желательно предварительно ознакомиться с требованиями по температуре для металла элементов, выбранного типа сварки. Узнайте, какой шов, а также порядок работы подходят в вашем случае.

Обеспечьте медленное остывание обработанной конструкции и ни в коем случае не используйте для этого охладительные элементы. Чтобы снять напряжение с деталей, проведите смягчающий отжиг.

Причины образования горячих трещин

Возникновение горячих разрушений обусловлено внешними и внутренними факторами. Основная причина — разделение элементов и окислившихся их частей. Изначально они не входят в состав материала.

Окислы появляются при использовании дополнительных примесей. Элементы, которые сегрегируют, становятся причиной горячих дефектов не только тогда, когда плавятся.

Они образуют тонкую пленку, которая уменьшает прочность на границе. Внутренние причины горячих трещин — отдельные свойства присадочных материалов.

Кроме этого возникновению горячих трещин способствует присутствие жидких прослоек или лишних примесей в металле, который вы свариваете.

Использование элементов из вольфрама, ванадия и титана усложняет сварку и нарушает химические связи внутри конструкции. Проблемы вызывают и нарушения целостности детали при её укорочении.

Если жёстко зафиксировать деталь при работе, она будет остывать неравномерно и может «покрыться» горячими коррозиями.

Деформации с большей вероятностью появляются, когда металл становится жидким. Когда он в таком состоянии, его атомы массово перемещаются, а вместе с ними в металл переходят и грязевые частички из внешней среды.

А, пока металл остывает, в нём возникает лишнее напряжение. Такое происходит, когда шов «сел» неравномерно. Это основа возникновения именно поперечных горячих разломов.

Чтобы предотвратить эти проблемы нужно «следить» за металлом, пока он находится в расплавленном состоянии и создать условия для его раскисления. Желательно подобрать аналог сере, которая создает плёнки, это может быть, например, марганец.

Если всё-таки вы выбрали серу, следите за тем, чтобы она проходила слева от перитектической точки. Так выделится вещество, которое лучше ее растворит и исключит появления горячей деформации.

Меры предосторожности

Чтобы во время или по окончании работы не образовывались горячие или холодные трещины, нужно запомнить несколько простых правил и придерживаться их.

Надёжная фиксация элементов при работе обеспечит равномерное распределение температуры в изделии.

Стоит учитывать и толщину стенки металлической детали и подбирать шов по ней: если шов будет слишком маленьким по отношению к детали, скорее всего, появятся проблемы.

Кроме шва подобрать режим сварки (от температуры до направленности электрического поля), угол наклона стержня.

Подготовьте детали и материалы перед работой. Детали нужно обработать термически, а электроды выбирать, учитывая тип сварки, материалом элементов и температурой.

Не стоит покупать дешевые электроды, это может повлиять на аккуратность и равномерность шва. Не допускайте перегрева или превышения силы тока для выбранного типа сварки.

Чтобы не спровоцировать появление горячей деформаций, нужно в первую очередь обратить внимание на инструкции к работе с конкретными сталями или сплавами.

Кроме этого, важно увеличивать или уменьшать ширину шва в соответствии с расширением или сужением сечения изделия. Швы должны быть цельными.

Исправление

Некритичные горячие дефекты работы можно устранить. Для этого есть и нормы ГОСТов 5264 и 1153 — в них предусмотрены этапы «заварки».

Перед работой во время осмотра определяют границы дефекта. Делается это с помощью газовой горелки, разогретой до 150 градусов Цельсия.

После осмотра края горячей трещины обрабатывают сверлом, которое либо должно совпасть с границей, либо отступать от нее максимум на 5 мм.

Если высверлить дефект не получается, можно выжечь его горелкой, также ею обрабатывают области термического влияния. Если размер дефекта более 30 см, заваривают его обратноступенчатым способом сварки.

Мы выяснили, что есть множество причин образования деформаций и дефектов при сварке. Основной дефект — растрескивание при разной температуре сварки, а чтобы они не возникали, нужно узнать особенности свариваемого материала и аппаратуры.

Причинами разломов могут быть «сбои» на любом из этапов работы: от подготовки элементов до создания шва. Для того, чтобы избежать подобных ошибок, существуют ГОСТы сварочных работ.

Лучше изучить их заранее, так как не все трещины поддаются исправлению. Чтобы не переделывать одну и ту же работу, тратя время и материалы, следует «семь раз отмерять».

Причины образования горячих трещин при сварке

Трещины – виды брака сварки, нарушение целостности металла. Разрывы шва или в околошовной области (зона термовлияния – ЗТВ) образуются из-за одновременного снижения пластичности, связанного с кристаллизацией, и внутренних напряжений.

Трещины, разрывы условно делят на две группы. Холодные возникают после остывания. Горячий дефект сварного шва или в ЗТВ формируется:

- в процессе кристаллизации;

- твердожидкой структуре;

- твердом металле, нагретом до высокой температуры.

Горячие трещины при сварке узнаваемы по сильному окислению, они темного цвета. Разрушения чаще выявляют по границам структурных зерен. Несплошности формируются под действием нескольких факторов:

- из-за неравномерности линейной и объемной усадок;

- образования неорганических пленок;

- формирования жидких прослоек при кристаллизации.

Способность к горячему растрескиванию зависит от величины и скорости нарастания кристаллитов, формирующих растягивающие напряжения, длительности процесса сварки.

Виды горячих трещин при сварке

Все виды несплошностей относятся к дефектам, отрицательно отражающихся на прочности соединений. Природа холодных и горячих трещин при сварке различная. Холодные появляются при остывании в результате возникающих внутренних напряжений. Горячие – следствие межкристаллических разрушений. Обычно имеют вид надрезов или несплошностей, различают макро- и микродефекты. Горячие трещины темного цвета (за счет окислов), извилистой формы. По локализации разделяются на две группы:

- растрескивания в зоне термического влияния;

- дефекты в металле сварного шва.

Околошовные бывают нескольких видов:

- Кристаллизационные длинные, обычно раскрытые, не имеют заметных ответвлений. Зависят от двух параметров, влияющих на структуру стали:

формы затвердевания ванны расплава, с краев обычно образуются мелкие зерна, затем крупные столбчатые растут перпендикулярно оси;

размера угла между кристаллитами в поликристаллической структуре, они постепенно смыкаются.

Кристаллизационные горячие ратсрескивания бывают внутренними (выявляются методами неразрушающего контроля) и выходящими на поверхность, определяемыми визуально.

- Ликвиационные горячие трещины связаны с неоднородностью химического состава. По виду мелкие, образуются в местах, где близко расположены столбчатые кристаллы. Зависят от химического состава, наличия тугоплавких легирующих элементов. Деформационная способность структуры также снижается за счет миграции примесей и загрязнений в пространство между зернами, формируются неметаллические включения. При кристаллизации легированных сталей тугоплавкие частицы становятся центром образования кристаллов.

- Деформацонные, связанные с неравномерностью усадки.

Причины образования

Определить природу образования любых горячих трещин при сварке можно, зная механизм затвердевания металлов, способы формирования металлической структуры. Рассмотрим от чего появляются разрывы и несплошности.

Ликвиационные часто появляются при сварке:

- Конструкционных сплавов, содержащих сульфиты. Растворяясь, неорганические соли формируют пленки в зоне термического влияния в районе границы зерен. Особенно склонны к формированию горячих трещин марки стали, содержащие S (серу), P (фосфор). Эти вредные примеси при сварке ухудшают качество швов.

- Сплавы, в состав которых входит Ti (титан), Nb (ниобий), V (ванадий), W (вольфрам), Cr (хром), Mo (молибден) и другие легирующие металлы с низкой температурой отвердевания, при кристаллизации образуют дендриты разной формы. Легкоплавкие элементы кристаллизуются на стыке границ дендритов в последнюю очередь. Нарушаются межкристаллические связи, возникают структурные напряжения.

От величины первичных кристаллитов металлов зависит способность к образованию горячих трещин в процессе сварки. Скорость растягивающих напряжений зависит от температуры.

Из-за низкого относительного удлинения горячие трещины формируются при сварке аустенитных легированных сталей. При жесткой фиксации заготовок для сварки затрудняется структурная деформация.

Кристаллизационные формируются при неправильном выборе технологии, если не учитывается высокое содержание неметаллов и легирующих элементов. Когда превышены значения сварочного тока, возникают крупнозернистые области, приводящие к формированию внутренних напряжений между растущими кристаллитами.

К внешним причинам горячих растрескиваний относятся примеси, появляющиеся в структуре металла в процессе сваривания. Внутренние связаны с сегрегацией – неравномерным распределением микрофаз, легирующих присадок, примесей.

Методы предотвращения появления горячих трещин

Предупреждая образование горячих трещин, при разработке технологии учитывают особенности кристаллизации металлов. Основные способы снижения риска дефектов:

- исключить жесткие соединения;

- увеличить размер шовного валика при соединении толстостенных заготовок;

- варить металл короткими участками, делая широкий шов;

- при круговой сварке, соединении длинных заготовок оставлять детали подвижными максимальное время, заделывать концевые стыки в последнюю очередь;

- не завышать ампераж;

- делать много проходов с промежуточным отжигом;

- внимательно проваривать корневую область, дефекты формируются именно там.

Важно фиксировать заготовки минимально, без зажима, следить за положением электрода. Детали должны быть хорошо подготовлены, чтобы исключить окалину, ржавчину, неметаллические включения. Электроды выбирают по типу металла, режиму сварки.

Как снизить вероятность возникновения

Чтобы снизить риск горячего растрескивания, важно проверять качество сварных заготовок. Некоторые внутренние дефекты формируются при кристаллизации расплава, нарушении технологии раскисления. Избежать горячих трещин при сварке можно, соблюдая температурный режим, следить за кристаллизацией шовного валика. Большое значение имеет соотношение концентрации серы и кислорода. Чем оно выше, тем лучше качество соединений. При снижении соотношения S/О на границе формирующихся зерен образуются пленки, которые, проникая в жидкую фазу, приводят к внутренним дефектам.

К способам устранения вредных факторов относятся:

- Отжиг готовых соединений, изменяется структура зерен в шве, зоне термического влияния, становится однородной, устраняются внутренние напряжения;

- некоторые металлы в процессе кристаллизации прогревают, чтобы снизить скорость охлаждения, минимизируется риск образования областей жидкой фазы внутри шва;

- электроды предварительно прокаливают, детали предварительно нагревают (температура зависит от вида металла).

Требуется соблюдать требования, правила и нормативы, токовые режимы, скорость формирования шовного валика. При выборе оптимальной температуры нагрева технологи учитывают особенности химического состава сталей, алюминиевых и цветных сплавов.

Устранение трещины

Единственно возможный метод борьбы с горячими трещинами – снова проварить металл. До этого дефект вырезается. Технология регламентируется ГОСТ 5264-80 (ММА, MIG/MAG, TIG сварка), ГОСТ 1153-75 (сварка полуавтоматами и автоматами).

Реставрации подлежат участки, где обнаружены внутренние или внешние дефекты. Некоторые структурные нарушения в области термического влияния и сварного соединения устранить невозможно. Явный брак приходится вырезать участками полностью.

Зная причины образования горячих растрескиваний, специалисты тщательно подбирают электроды или присадочную проволоку, следят за технологией. Гораздо проще избежать дефектов, чем устранять их.