Присадочная проволока для сварки аргоном нержавейки

Уроки сварки: Как выбрать газ, электрод и сварочную проволоку для TIG-сварки?

Этап подготовки к аргонодуговой сварке включает не только настройку инструмента, но и подбор верных расходных материалов. От правильности выбора расходки напрямую зависит результат работы, что делает его важным и требует внимания не только новичка.

Для сварки TIG аппаратом понадобятся:

- Сварочный газ

- Электроды

- Присадочный пруток

Рассмотрим каждый из расходных материалов в отдельности, чтобы разобраться в нюансах выбора.

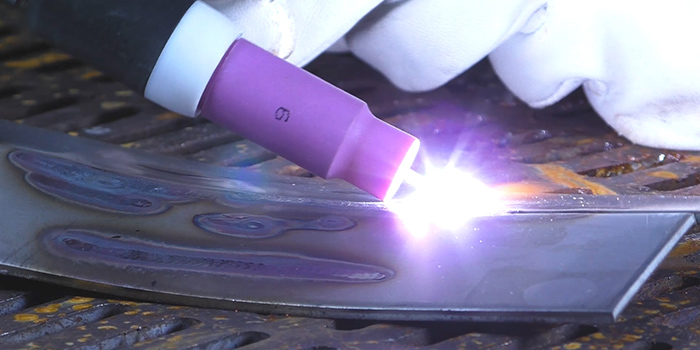

Суть сварочного процесса TIG-оборудованием

Если вы уже знакомы с такими типами сварки, как ММА и MIG-MAG, то наверняка знаете, что в первом в качестве главного расходного материала используется электрод, а во втором подвижная проволока. TIG-аппараты также используют электрод, но уже из вольфрама, материала отличающегося тугоплавкостью.

Защиту от окисления обеспечивает газ аргон, собственно, поэтому процесс часто именуют аргонодуговой сваркой. Англоязычная аббревиатура TIG означает — Tungsten (вольфрам) Inert (инертный) Gas (газ), что затрагивает наиболее важные элементы в работе.

Зачем тут присадочный пруток? Он подается вручную для формирования шва. Под действием дуги металл плавится, находясь в защищенной среде газа, и создает качественное соединение.

В этой статье мы не будем заострять внимание на том, как подбирается сам аппарат. Для этого создан отдельный материал, который поможет разобраться в том, как выбрать аргонодуговой аппарат для TIG сварки .

Сварочный газ – аргон или смеси?

Мы уже упоминали о том, что защиту процесса обеспечивает инертный газ. При TIG-сварке чаще используется чистый аргон, немного реже гелий и их смеси. Именно в этой среде вольфрамовый электрод изнашивается меньше всего, а внешний вид и качество шва оптимальны.

Выбор электрода для TIG варки

Вольфрам выбран в качестве электрода не случайно. Металл славится особой тугоплавкостью, по части которой у него просто нет конкурентов.

Опознать вольфрамовый электрод для аргонодуговой сварки можно по маркировке «W». Другие символы и даже цвет указывает на вид легирующих добавок. Они необходимы, чтобы улучшить характеристики и увеличить срок эксплуатации расходного материала.

Электроды могут быть как универсальными, так и специальными – для сварки только на постоянном или только на переменном виде тока.

Как и в случае с газом, выделим наиболее популярный вид электрода:

- WP (зеленые электроды) — вольфрамовые электроды без специальных добавок для сварки на переменном токе

- Вольфрамовые электроды легированные оксидом лантана WL-20 (голубой цвет ) и WL-15 (золотой цвет) — универсальные электроды для сварки на постоянном и переменном токах

Также встречаются электроды tig с другими добавками – циркония, церия, оксидом иттрия – их достаточно много.

Цвет / Состав

Вольфрамовые электроды без специальных добавок. Вольфрама не менее 99,5%, остальное примеси.

Обеспечивают устойчивость дуги при сварке на переменном токе. Идеально подходят для сварки деталей из алюминия.

Вольфрамовые электроды легированные оксидом лантана 1,8-2,2 La2O3

Обеспечивают легкий розжиг сварочной дуги и ее высокую устойчивость, быстрое повторное зажигание.

Вольфрамовые электроды легированные оксидом циркония 0,7-0,9% ZrO2

Для сварки на переменном токе. Создают стабильную дугу высокой мощности. Выдерживают значительные токовые нагрузки.

Вольфрамовые электроды легированные оксидом церия 1,8-2,2% CeO2

Для сварки любым типом тока, поддерживают стабильную дугу даже при небольших его значениях.

Вольфрамовые электроды легированные оксидом иттрия 1,8-2,2% Y2O3

Используются для сварки особо ответственных соединений.

С диаметром все куда сложнее, ведь он должен быть выбран в зависимости от толщины свариваемого металла и разновидности сварочного тока. В этом вопросе вам пригодится таблица ниже. Здесь приведены рекомендации для самых распространенных электродов WP и WL:

Все о проволоке для сварки аргоном

- Особенности

- Виды

- Выбор

- Инструкция по применению

Знать все о проволоке для сварки аргоном — такой же обязательный момент для любого сварщика, как и умение подбирать электроды, виды и характеристики тока. Выбор этой проволоки тоже не так прост, как кажется. Да и ее применение может грозить целым рядом подводных камней, если работать неправильно.

Особенности

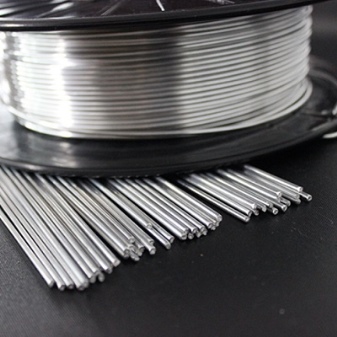

Главная черта проволоки для аргоновой сварки — это ее внешний вид. В большинстве случаев подобные компоненты представляют собой скрученные в бобины металлические прутки. Вставлять подобные бобины нужно в механизм подачи. Сама поступающая проволока может иметь цельную либо полую структуру. Также встречаются изделия с вкраплениями. Материал присадки должен быть строго тот же, что и материал обрабатываемого изделия.

Все попытки нарушать это правило ни к чему хорошему не приводят. Отгрузка в бобинах удобна для индустриального использования. В ручном режиме подают проволоку в рабочую зону преимущественно при кустарных работах. Каких-то других особых требований в общем случае технология не предъявляет.

Сплошной тип проволоки получают из чистого металла. В составе таких приспособлений не может быть каких-либо примесей, присадки также использоваться не должны. Несмотря на простоту, такие типы проволоки применяются сварщиками наиболее широко. Именно их в основном и берут для сварки в газовой среде. Порошковая проволока для аргонной сварки практически не подходит, потому что она предназначается именно для замены внешней газовой защиты выделяющимися при плавлении порошка веществами.

Наиболее интересно активированное изделие. Оно сочетает достоинства сплошного и порошкового решений без их недостатков. Различия касаются и типа свариваемых материалов. Присадочная проволока для аргонодуговой обработки черного металла — один из самых частых вариантов. Основное распределение таково:

- порошковая проволока вынужденно применяется для манипуляций с углеродистыми сталями, позднее подвергаемыми термообработке (хотя обычно это и не самый хороший выбор);

- алюминиевая нужна для работы с алюминием (в ее составе могут быть марганцевые, кремниевые, магниевые и иные включения);

- нержавеющая сварочная проволока — применяемая в работе со сталью, легированной хромом либо никелем;

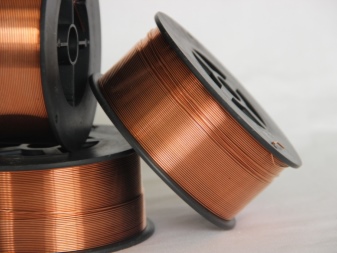

- омедненная (в основном применяется при сварке интенсивно легированной или умеренно-легированной заготовки);

- простая стальная (предпочтительна для работ со слабо легированным металлом).

Нержавеющей проволокой активно пользуются, чтобы варить сталь, содержащую хром либо никель. На выходе должен получаться очень качественный шов.

Появление трещин почти исключено, как и возникновение коррозионных процессов. При использовании нержавеющей проволоки количество брызг сводится к минимуму. Дуга будет работать очень активно и стабильно, а срок службы шва заметно вырастает.

Омедненная проволока имеет те же положительные свойства, что и ее нержавеющая разновидность. К тому же она еще и помогает экономить наконечники вне зависимости от используемого сварочного аппарата. Поставки омедненной проволоки подразумевают обычно ее наматывание на пластмассовую кассету. Типовая толщина варьируется от 0,6 до 1 мм. Омедненная проволока (к примеру, СВ-08Г2С) облегчает повторный запуск сварочной дуги и помогает стабилизировать ее горение в любом режиме. Альтернативный продукт ESAB предназначен для работы с:

- инструментальной сталью;

- стальными сплавами, используемыми в судостроении;

- штампованным металлом;

- алюминием;

- чугуном.

Простая стальная проволока для аргонной сварки применима практически в любой сфере индустриального производства. Классифицируют этот расходный материал по большому количеству показателей. Очень важную роль, наряду с сечением, имеет механическая прочность материала. Также важен его точный химический состав — как всегда, чем ближе к обрабатываемому изделию, тем лучше и эффективнее работа. Может применяться только проволока, маркированная сокращением «Св», ее сечения колеблются от 0,03 до 1,2 см.

Алюминиевый материал востребован при манипуляциях со сплавами алюминия, где доля кремния ограничена 3%. Предельное содержание меди при этом колеблется от 3 до 5%. Подобный присадочный материал:

- гарантирует повышенную прочность;

- дает тот же окрас, что и сами заготовки;

- не уступает в коррозионной устойчивости алюминиевым конструкциям.

Алюминиевые присадки востребованы в производстве автомобилей, речных и морских судов. Достаточно массово применяют такую проволоку при сварке контактирующих с водой конструкций. Но важно понимать, что чистый алюминий на практике не используется, он всегда смешан с другими веществами — иначе достаточной прочности не обеспечить.

Этот момент характерен и для сварочных присадок. Однако там доля добавок не превосходит 1%.

Выбор

Главный момент — проводимые манипуляции. Проволока, предназначенная собственно для аргоновой сварки, не подойдет для резки (и наоборот). Внимание стоит уделить диаметру изделий. Вполне закономерно, что чем толще металл, тем крупнее должна быть и присадка. В большинстве случаев выбирают проволоку сечением 3 мм.

Стоит отметить, что в сварочной проволоке могут присутствовать специальные улучшающие компоненты. От их количества и пропорций зависят технические свойства продукта. Еще стоит уделить внимание маркировке проволоки. После букв «Св» приводится цифра, отражающая концентрацию углерода. Далее указывают дополнительные металлы, если концентрация металла 0,99% и ниже.

Инструкция по применению

Сварочная проволока может использоваться в автоматическом или полуавтоматическом режиме. Подача аргона должна происходить строго синхронно с поступлением присадки. Также придется применять специализированную горелку. Предполагается использование постоянного тока с прямой поляризацией. Работа на переменном токе подразумевает применение осциллятора, но на практике подобный вид манипуляций показан только при работе с мелкими тонкостенными трубками.

Ручная сварка аргоном тоже иногда практикуется. Одной рукой оператор удерживает специальную горелку, а другой – проволоку. Последняя подается в рабочую зону максимально плавно. Такой метод требует твердой, сильной руки и стабильного глазомера.

И даже при подобных условиях работать долго и стабильно не получается, потому крайне желательно все же использовать хотя бы полуавтомат.

Процесс сварки в аргоновой среде с использованием присадочной проволоки

Сварка с использованием аргона очень популярна среди профессиональных работников. При таком виде сварочных работ качество швов в разы выше, они красивы и долговечны.

Чтобы провести такие работы нужно иметь особый материал, который называется присадочной металлической проволокой.

Здесь вы найдете подробную информацию о том, что такое аргоновая сварка и как правильно применять присадочную проволоку, сколько видов и что они собой представляют.

- Основные данные

- Подборка присадочного материала

- Эксплуатация

- Подытожим

Основные данные

Присадочной проволокой называют специальный материал с малым сечением, который может состоять как из разных металлов, так и из искусственных полимеров.

Присадка имеет очень большую длину, поэтому в магазинах её можно найти в виде катушки. Измеряется она килограммами. Вид присадочного материала зависит от металла или полимера, из которого она изготовлена.

Проволока для сварочных работ с металлическими изделиями в аргоновой среде представляет собой отдельный вид. Её используют при работе на автоматическом или полуавтоматическом аппарате.

Из этого материала можно изготовить не только присадку, иногда её приспосабливают под создание электродов.

Использование присадочной проволоки для сварки с аргонами способствует замене электродов и формирует ровные швы. Присадочная проволока играет роль проводника между сварочным током и дугой, она зажигает последнюю и поддерживает постоянное горение.

Со временем материал переплавляется и происходит смесь с основной заготовкой. При смешивании заготовки и проволоки химико-физические характеристики швов улучшаются.

Состав присадочной проволоки может содержать любой металл, так как при работе она должна быть того же металла, что и сама заготовка.

Соответственно если вы работаете с алюминиевыми деталями, материал присадочной проволоки должен также быть алюминием. Иногда такую проволоку называют присадочными прутками для аргонодуговых работ с алюминием и его сплавами.

Если вам нужно сварить нержавеющий материал, то состав проволоки должен быть основам на антикоррозийной стали. Эти примеры сильно обобщены, все подробности мы расскажем далее.

Подборка присадочного материала

Так как ассортимент довольно обширный, начинающие сварщики могут столкнуться с некоторыми затруднениями. Материалы различаются производителями, марками, диаметрами. Какой сделать выбор из всего этого?

Первым делом нужно выяснить тип работы. Вы будете производить или варить металлы? Или работать с пайкой пластмассовых деталей? Найдя ответ на этот вопрос, вы уже сдвинетесь с места.

Например, вы собираетесь проводить аргоновую сварку металлов. Узнайте, какой именно металл вы собираетесь варить. При этом вам нужен не просто тип металла, а конкретная марка.

Выяснив, что у вас стальная заготовка, вы можете столкнуться ещё с десятком разных видов стали.

Когда марка станет вам известна, можно приступать к выбору материалов.

Диаметр присадки должен соответствовать толщине заготовки. Чем больше толщина детали, тем больше показатель диаметра. Часто значения диаметра проволоки и толщины металла совпадают.

Кто производитель не важно. Главное, какие были условия при хранении и перевозке присадки в магазин. Скорее всего, выяснить эту информацию на сто процентов вам не удастся.

Поэтому лучше закупаться в проверенном магазине, а если есть возможность, то идти к официальному представителю. У представителей обычно соблюдается все правила хранения и можно на счет этого не беспокоиться.

Эксплуатация

Выбор присадочного материала не самый важный элемент в работе с аргоновой средой. Также нужно разбираться в технологии сварки, и какие у неё стандарты. Сама технология основывается на использовании аргонового газа для формирования швов.

При такой сварке применяют присадочную проволоку и электроды. Электроды могут быть как плавящимися, так и нет. Мы рассмотрим использование неплавящихся электродов, так как этот метод больше популярен.

Для сварочной в среде аргона работы используют автоматические и полуавтоматические аппараты. Присадку заправляют в подающий механизм, затем задаётся нужный режим и она проходит в сварочную зону.

От заготовки до электрода проходит дуга, которая и представляет собой зону сварки. В то же время используется аргон, чтобы защитить электроды и металлическую поверхность заготовки от окислительного процесса.

Для сварочной работы в среде аргона нужно приобрести специальное горелочное оборудование. На сварочной аппаратуре необходимо использование постоянного тока с прямой полярностью.

Для варки с переменным током, можете работать с осциллятором. Такая сварка не всегда рациональна. К ней можно приходить только при работе с небольшими трубами, у которых тонкие стены.

Также существует такой вид сварки, когда мастер использует горелочное оборудование и присадку по отдельности, держа их в разных руках. Такой вид называется ручной аргоновой сваркой.

Подытожим

Это вся основная информация, которая поможет вам в работе с аргоновым газом. При подборке присадочных материалов смотрите, с каким металлом вы собираетесь работать.

Присадку можно использовать для смеси с заготовкой, и чтобы сформировать соединение только при помощи присадочного материала.

А есть ли у вас опыт со сваркой в аргоновой среде? Какой присадочный материал вы подобрали? Были ли у вас проблемы при сварочных работах?

Оставляйте свои комментарии и делитесь опытом. Может ваша история поможет начинающим избежать серьёзных ошибок. Продуктивности в работе!

Присадочная проволока для сварки аргоном

Время чтения: 5 минут

Применение аргона в сварочных работах получило широкое распространение. И это не удивительно: готовые швы отличаются хорошими эксплуатационными свойствами, они эстетичные и долговечные. Для выполнения работ применяется специальный присадочный материал — металлическая проволока.

В этой статье мы подробно расскажем, что собой представляет присадочная проволока для сварки аргоном, какие существуют разновидности и как применять ее в своей работе.

Общая информация

Присадочный материал (она же присадка) — это проволока малого сечения, изготовленная из металла или искусственного полимера. Длина сварочной проволоки настолько велика, что присадочный материал продается в катушках и измеряется в килограммах. На данный момент существует столько же видов присадочной проволоки, сколько существует металлов и полимеров.

Сварочная проволока для работы с металлами относится к отдельному классу. Она используется в связке с автоматическим или полуавтоматическим оборудованием. Из сварочной проволоки не только изготавливают присадочный материал, но и делают электроды.

Проволока для аргонной сварки заменяет электроды и помогает сформировать равномерный шов. Присадка служит проводником сварочного тока, тем самым позволяет возбудить дугу и поддерживать ее стабильное горение. Также проволока плавится вместе с металлом и смешивается с ним, улучшая физико-химические свойства шва.

Проволока может быть изготовлена из любого металла. Поскольку при сварке должна использоваться проволока с тем же составом, что у детали. Так, к примеру, алюминиевая проволока используется исключительно для работы с деталями из алюминия. В магазинах она также встречается под названием присадочные прутки для аргонодуговой сварки алюминия и его сплавов.

Если проволока изготовлена из антикоррозийной стали, значит она предназначена для сварки нержавейки. И так по аналогии с остальными металлами. Конечно, это очень обобщенные параметры выбора проволоки. Но подробнее о выборе мы поговорим далее.

Выбор проволоки

Новички, приходя в магазин, сталкиваются с простой проблемой: выбор проволоки очень большой. Множество производителей, марок, диаметров. Как выбрать среди такого богатого ассортимента?

Для начала определитесь с типом ваших работ. Вам нужна проволока для изготовления или сварки металлов? А может быть для пайки пластмассы? Ответ на эти вопросы уже упростит вам задачу.

Допустим, вы определились, что собираетесь варить металл аргоном, и вам нужна сварочная проволока. Здесь нужно узнать, с каким металлом будете работать. И важно знать не просто тип (сталь, медь, алюминий и т.д.), а конкретную марку металла. У одной только стали десятки марок и разновидностей.

После того, как вы узнаете марку металла, можно подбирать проволоку со схожими характеристиками.

Что касается диаметра, то его нужно подбирать исходя из толщины металла. Чем толще металл, тем больше диаметр проволоки. И зачастую диаметр равен толщине, т.е. для сварки металла толщиной 3 мм зачастую используется проволока диаметром 3 мм.

Производитель не так важен. Важны условия хранения и транспортировки этой самой проволоки на прилавок магазина. Конечно, вы не сможете узнать наверняка, соблюдались ли условия в конкретном магазине. Поэтому покупайте проволоку в более-менее проверенных местах, возможно у официальных представителей какого-нибудь производителя. В большинстве случаев они соблюдают правила при хранении и перевозке продукции.

Применение

Недостаточно просто выбрать присадочный материал, важно понимать саму технологию сварки в среде аргона, чтобы работа соответствовала стандартам качества. Как не трудно догадаться из названия технологии, этот метод сварки предполагает формирование шва с применением газа аргона. В работе используется присадочная проволока и электрод. Он может быть неплавящимся и плавящимся. Мы расскажем о сварке неплавящимся электродом, поскольку такая разновидность применяется чаще всего.

Для такой сварки применяется автоматическое или полуавтоматическое оборудование. Сварочная проволока заправляется в подающий механизм и в заданном режиме подается в зону сварки. Дуга образуется между металлом и электродом, образуя ту самую сварочную зону. Одновременно подается струя аргона, защищающая электрод и металл от окисления.

Используйте специальную горелку для аргонной сварки и установите на сварочном аппарате постоянный ток прямой полярности. Если вы хотите варить на переменном токе, то нужно использовать осциллятор. Но данный метод нерационален и оправдан только при сварке труб небольшого диаметра и с тонкими стенками.

Также возможна ручная сварка аргоном, когда сварщик в одной руке держит горелку, а в другой проволоку. Проволоку он сам подает в сварочную зону и сам следит за ее расходом.

Вместо заключения

Вот и все, что вам нужно знать о присадочном материале для сварки аргоном. При выборе учитывайте состав металла, с которым будете работать. Поскольку проволока должна быть изготовлена из тех же материалов, что и деталь. Присадочная проволока можно использоваться как для смешивания с основным металлом в процессе плавления, так и для формирования соединения только за счет плавления проволоки.

А вы когда-нибудь применяли технологию сварки аргоном? Если да, то какую проволоку вы использовали? С какими трудностями столкнулись в процессе сварки? Расскажите о своем опыте в комментариях ниже. Возможно, вы поможете новичкам понять, в чем причина их ошибок. Желаем удачи в работе!

Выбор присадочного прутка и особенности аргонодуговой сварки (TIG) черной стали, нержавейки, алюминия, меди, магния

- Новости компании

- Новости машиностроения

- Новости судостроения

- Новости военно-промышленного комплекса

- Новости космической промышленности

- Новости авиастроения

- Новости строительного сектора

- Интересные статьи

- Технические статьи

- Видео по сварке

- Видео по ковке

Какие особенности АрДС некоторых металлов? Как выбрать присадочный пруток? Зачем нужен присадочный пруток?

Банальные вопросы, которые задает себе каждый начинающий сварщик-аргонщик, ведь при аргонодуговой сварке необходимо в одной руке держать горелку, перемещая ее вдоль линии соединения, а второй — добавлять присадочный материал в сварочную ванну по мере ее расплавления. В некоторых случаях, например, при сварке тонкого металла встык, можно обойтись и без прутка, но если нужно получить усиление шва в виде выпуклого валика или сварить тавровое соединение с определенным катетом, без присадки никак не обойтись.

Здесь все так же, как и в ручной дуговой сварке. Присадочный материал должен иметь сходный химический состав с основным металлом изделия, тогда и механические свойства шва будут высокими. В процессе плавления прутка и переходе металла в сварочную ванну происходит некоторое выгорание легирующих элементов, поэтому в идеале их процентное содержание в прутке должно быть немного выше, чем у свариваемого металла.

Вот некоторые металлы, которые широко используются на сегодняшний день во всех отраслях народного хозяйства и в быту:

- черные ;

- нержавеющие;

- алюминий;

- медь.

Остановимся на каждом из них подробнее.

Черные стали

К ним можно отнести не только углеродистые, но и низколегированные стали. Варятся они при помощи ММА, но действительно высокачественного прочного сварного соединения можно добиться только с TIG. Считается, что низкоуглеродистые стали свариваются проще всего. Тем не менее процессы, проходящие в околошовной области могут приводить к упрочнению излишне разогретых зон при обычной сварке,а при многослойной сварке могут появляться проблемы с охрупчиванием. У кипящей и полуспойкойной низкоуглеродистой стали наблюдается падение показателя ударной вязкости в околошовной зоне.

Как известно, черные стали с содержанием углерода:

- до 0,25% относятся к хорошо свариваемым (ст.3, ст.10). Но в случае возникновения проблем, наподобие тех, что описаны выше, рекомендуется небольшой предварительны подогрев 150-200 градусов в электропечи СНОЛ.

- от 0,25 — 0,45% считаются трудносвариваемыми или ограниченно свариваемыми. Их нужно греть перед сварочными манипуляциями вольфрамовым электродом и обязательно термообрабатывать после. Если есть возможность провести полную термообработку, такую как отжиг или закалка+старение — это самый лучший вариант. Но если изделие уже готово, и в нем не допускаются какие-либо деформации, придется ограничиться низкотемпературным отпуском (или, как еще называют этот процесс, отдыхом).

- от 0,45% углерода и выше сталь не применяется для сварных конструкций, особенно, если она даже незначительно легирована. Но это для конструкций. Еслиизделие не будет нести каких-либо нагрузок, можно попытаться сварить и ст.55, только без резких температурных перепадов, с применением всех «металлургических» хитростей.

И наконец, мы добрались до сварочного прутка. Все вышеописанные случаи свариваются прутком Св.-08Г2С ГОСТ 2246-70 или его незначительными модификациями. Раскислители кремний и марганец в его составе положительно влияют на механические свойства шва, сдерживают развитие пористости шва, появление раковин, уменьшают разбрызгивание и т.д. Пруток используется для сварки изделий или конструкций ответственного назначения, таких как сосуды, трубопроводы высокого давления, нагруженные узлы и детали.

Импортный аналог Св.-08Г2С: омедненный сварочный пруток ER 70S-6. Микронное покрытие меди — это, конечно, большой плюс, так как медь защищает стальной стержень от питтинговой коррозии и окисления — эти процессы активно проходят в складских условиях хранения. Пруток ER 70S-6 не нужно зачищать перед сваркой наждаком, опасаясь, что грязь на его поверхности проявится в виде дефектов в сварном шве.

Механические показатели метала в шве при использовании ER 70S-6:

- Предел текучести 525 МПа;

- Предел прочности 595 Мпа;

- Удлинение 26%;

- КV – 30°С 70 Дж.

Нержавеющие стали

Коррозионностойкие стали варятся сложнее, чем черные из-за их более сложных физико-химических свойств.

Во-первых, у нержавейки больше электропроводность, поэтому понадобятся более высокие токи, чем обычно, приблизительно на 15%. Во-вторых, легирование хромом от 13% (что и делает сталь стойкой к коррозии) может вызвать проблемы. Например, при сварке нержавейки тонкостенной, которая встречается чаще, чем толстая,важно организовывать газовую защиту обратной стороны шва, обратного валика. Оксиды хрома приводят к возникновению трещин. Если вы сварили дорогую выхлопную систему автомобиля из стали AISI 304 и защита шва шла только с наружной стороны, со временем ваша система развалится. Чтобы защитить шов внутри трубопровода, в него напускают аргон, а открытые торцы закрывают заглушками.

Аустенитные стали типа 12Х18Н10Т (AISI 321); 08Х18Н10 (AISI 304) варят с прутком нержавеющим ER-308 (аналоги СВ-06Х19Н9Т, СВ -01Х19Н9, СВ-04Х19Н9). Стали типа 12Х18Н10т называют еще «пищевыми нержавейками», так как оптимальная пропорция хрома и никеля придает стойкость к агрессивным средам, таким как органические кислоты, образующиеся при переработке некоторых пищевых технических культур. Стали данного типа часто встречаются в быту.

Наплавленный металл ER-308, имеющий сходный химсостав, также не боится кислотных и прочих «недоброжелательных» сред. Низкое содержание углерода в проволоке ER-308 снижает риск развития межкристаллитной коррозии — процесса развития коррозии по границам зерен металла. Содержание кремния и марганца положительно сказывается на формировании и кристаллизации сварочной ванны.

Механические свойства ER-308:

- Предел текучести, Rp0.2 390 MПa;

- Предел прочности, Rm 600 MПa

- Относительное удлинение A5 42 %

- Ударная вязкость, J 120

Следующий класс сталей — хром-никель-молибденовые типа ст.10Х17Н13М3Т, ст.03Х17Н14М2; 15Х14Н14М2ВФБГ; 08Х16Н13М2В. Применяются чаще в промышленности, в быту гораздо реже. Благодаря легированию молибденом они становятся устойчивыми к еще более агрессивным кислотным средам ( серная, ортофосфорная кислоты и т.д.). Молибден препятствует местной коррозии, горячему образованию трещин, повышает температуру эксплуатации конструкций и механизмов и ударную вязкость при сверхнизких температурах. В качестве присадочного материала для этих сталей применяется пруток нержавейка ER-316 (отечественный аналог Св-04Х19Н11М3).

Механические свойства ER-316:

- Предел текучести 480 МПа

- Предел прочности 630 МПа

- Удлинение 33% КCV

- +20°С 175 Дж

- — 110°С 150 Дж

- -196° С 110 Дж

Часто задают вопрос про сварку нержавейки в бытовых условиях: нужно ли для этого приобретать дорогой источник питания инверторного типа? Совсем не обязательно, сварить нержавейку можно и на обычном ММА-сварочнике. Некоторые из них, правда, имеют переключатель режимов ММА/TIG, но и те инвертора, в которых такая возможность отсутствует,можно приспособить к аргонодуговой сварке: приобретите вентильную горелку, баллон с аргоном и редуктор давления дополнительно. Сварка на таком самодельном аргонном аппарате имеет свои особенности, но если их учитывать, можно вполне сносно работать. Главное, не начинать сварку на изделии, приготовьте для этого графитовую подкладку. Если будете начинать на изделии, вольфрамового электрода вам хватит на пару поджигов, затем придется перетачивать. Заканчивать процесс также необходимо на графите.

Сварка алюминия

Про аргонодуговую сварку алюминия уже говорено-переговорено на всевозможных сайтах и форумах в интернете. Сварка алюминия – это сложней, чем чермета и нержавейки, но если делать все правильно, сам процесс и результат работы принесут вам удовольствие.

Какие алюминиевые сплавы чаще всего приходится варить?

Первое, это хорошо свариваемые деформируемые алюминиево-магниевые и алюминиево-марганцевые сплавы АМг и АМц не упрочняемые термической обработкой. Для сварки этих сплавов используется присадочный пруток TIG ER-5356 (отечественный аналог Св-АМг5 ГОСТ7871-75). Правило подбора прутка все то же: он должен иметь сходный химический состав с металлом изделия. В этом плане, пруток ER-5356 более всего соответствует таким маркам, как АМг3, АМг5, АМг6.

Механические свойства:

Предел текучести: 120 Мпа,

Предел прочности: 265 Мпа,

Удлинение: 26%

Второе, это литейные алюминиевые легированные кремнием (кремний+марганец) сплавы типа АК7ч (АЛ9), АЛ10, АД35 и т.д. и т.п. Они часто используются в различных конструкциях и узлах, которые требуют уменьшения веса при сохранении высокой прочности, так как все эти сплавы упрочняются термообработкой. Например, АК7ч можно состарить до твердости 70…80 НВ.

Для таких сплавов применяется присадка TIG ER-4043 (AlSi5), отечественный аналог Св-АК5 ГОСТ7871-75. Часто приходится исправлять дефекты литья или механические дефекты (алюминиевые автомобильные диски, корпуса авиационных асинхронных электродвигателей и т.д.).

Механические свойства шва, сваренного ER-4043 :

Предел текучести: 55 Мпа,

Предел прочности: 65 Мпа,

Удлинение: 18%

Как уже говорилось, алюминий – непростой металл. Поэтому есть смысл поговорить о трудностях, связанных с его сваркой. Вот некоторые особенности:

- Поверхность алюминия покрыта тугоплавкой оксидной пленкой АL2O3, по некоторым данным, температура ее плавления составляет 2000 -2700 градусов Цельсия, что на порядок выше температуры плавления самого алюминия, всего 600-650 градусов. Очевидно, что расплавив алюминиевую пленку вы неминуемо прожгете металл. Нужно удалить пленку какими-то другими способами. И они были придуманы.

Первый способ, сварка на переменном токе. Известно, что переменный ток отличается от постоянного тем, что он многократно меняет направление своего движение в единицу времени. Дуга переменного тока разрушительно действует на оксид алюминия.

Второй способ, это использование лепесткового круга для зачистки металла до блеска или химического травления.

- Также вам понадобится высокочистый аргон с самым низким содержанием примесей. Из обычного аргона незамедлительно «полезет» грязь.

- Высокая тепло- электропроводность алюминия требует от источника питания большой мощности и предварительного нагрева в электропечах.

- Большие объемы работ лучше выполнять на сварочных инверторах, специально предназначенных для сварки цветных сплавов: вы можете и регулировать «очистку алюминия» и работать в режиме 4Т в следующей последовательности: настраиваемый начальный ток – основной ток – кратер шва.

Сварка меди

В интернете вы найдете много информации по сварке меди, только вот 90% из этой информации – теория, переписанная еще с советской литературы или ей подобной. Практические советы приходится собирать по крупицам. А что самое главное в сварке? Правильно, практика и немного теории.

Что утверждается не без оснований: медь имеет высокую теплопроводность и электропроводность, требуются высокие токи. Может возникнуть проблема ее ломкости в горячем состоянии. Активно растворяет в себе кислород с образованием закиси меди и водород даже несмотря на защиту аргоном. Причем окисляется поверхностный слой зерен металла, образуется Cu+Cu2O. В связи с тем, что Cu2O имеет температуру плавления выше на 20 градусов, чем Cu, металл склонен к образованию горячих трещин.

При сварке меди используют также азотно-дуговую сварку. Азот, используемый в качестве инертной среды, обеспечивает лучшую защиту сварочной ванны, более глубокое проплавление при одном и том же токе. Но есть и недостатки: нестабильность дуги, низкая скорость сварки. Поэтому, по-прежнему, для сварки меди используют аргон, так как с ним работать проще, если сравнивать с азотом, и он стоит дешевле, чем гелий.

Теоретически, какая бы надежная газовая защита не была обеспечена, ее все-таки недостаточно: кислород и водород все-равно насыщают расплавленную медь. Для того, чтобы вывести эти вредные газы нужны раскислители. Вот почему не рекомендуется использовать для сварки меди чистую медь как присадочный материал, а с добавлением легирующих элементов. Например, присадочный медный пруток CuSi3 (CuSi3Mn1; БрКМц3-1; ESAB OK Tigrod 19.30) содержит 3,4% кремния и 1,1% марганца, которые связывают кислород и выводят его из расплава.

Химический состав CuSi3:

- Si 2,8-4,0

- Mn 0,75-1,50

- Fe 4402