Прямая полярность при сварке это

Прямая и обратная полярность при сварке инвертором

Правильное выполнение сварочных работ во многом зависит от выбранных настроек аппаратуры. В работе с полуавтоматическими установками важно не только правильно выбрать силу тока, но и установить нужную полярность. Заводская настройка (по умолчанию) не подходит для выполнения очень многих задач. Особенно, когда речь идет о соединении высоколегированной стали, цветных или редких металлов. Поэтому для получения сварочного шва хорошего качества необходимо должным образом настроить оборудование.

- Как влияет полярность при сварке

- Что такое прямая и обратная полярность: техусловия выбора

- Сварка прямой полярностью

- Сварка обратной полярностью

Как влияет полярность при сварке

Понятие полярность подразумевает определенный вариант подключения аппаратуры, который продиктован стоящей задачей и особенностями соединения определенных материалов. Для смены полярности достаточно просто «перекинуть» клеммы. После этого направление движения тока поменяется и, соответственно, изменятся физические процессы сваривания.

Существует только два варианта полярности, которые настраиваются перед работой:

- Прямая. Выбирается в случаях, когда необходимо соединить два толстые детали, а швы должны быть глубокими. Заготовки в этом случае подключаются к положительной клемме, а электрод – к минусовой. Подключение прямой полярностью приводит к тому, что в процессе работы образуются катодные и анодные пятна. Более горячее из них – анодное – возникает на заготовке: именно к ней подключена плюсовая клемма. Из-за этого металл прогревается (а, следовательно, и плавится) на большую глубину. Это дает возможность работать с алюминиевыми, чугунными и другими деталями из сложных сплавов.

- Обратная. В этом случае наоборот: электрод подключается к плюсовой клемме, а заготовка – к минусовой. Анодное более горячее пятно может образоваться только на расходнике. Данный вариант подключения хорош тем, что дает возможность работать с тонкостенными и легкоплавными металлами.

В зависимости от поставленных целей и материалов сварщик выбирает на инверторе тот или иной вариант полярности. Молодые специалисты, которые не изучали теоретическую часть, нередко испытывают проблемы при работе с металлами малой или большой толщины. Поэтому очень важно внимательно изучить техническую документацию, которая идет в комплекте с инвертором. И только после этого можно приступать к практической части.

Что такое прямая и обратная полярность: техусловия выбора

Основой для взвешенного выбора типа полярности служат технические условия, которых необходимо придерживаться во время сварки. Благодаря конкретному типу подключения более высокий температурный режим находится на заготовке или же на самом электроде. На окончательное решение влияют несколько важных факторов.

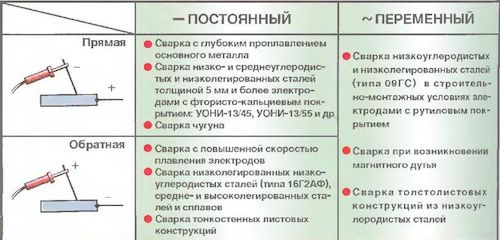

Толщина заготовки

Прямое подключение лучше всего подходит для работы с заготовками малой и большой толщины. В этом случае заготовка разогревается лучше по сравнению с электродом, что дает возможность получить более глубокий шов. Этот режим отлично подходит и для резки металла. Для тонких листов лучше выбрать обратную полярность. Тогда основное тепло сосредотачивается на электроде и перегрев заготовки удается предотвратить.

Тип металла

Изменение расположения теплового пятна позволяет выбрать наиболее подходящий режим работы под конкретную деталь. К примеру, нержавеющую сталь или чугун достаточно легко перегреть. В этом случае лучше подходит подключение с обратной полярностью, что дает возможность сформировать прочный и надежный шов. А вот алюминиевые сплавы нужно варить с прямой полярностью. В таком случае удается быстрее преодолеть окислительную пленку.

Тип расходных материалов

Условия зависят от типа флюса расходного материала. Для угольных электродов не подходит обратная полярность. При таком раскладе флюс будет перегрет и стержень станет непригодным для дальнейшего использования. Бывают случаи, когда материал флюса и заготовки выдвигают взаимоисключающие требования. Сварщику приходится проявлять максимум изобретательности, чтобы найти оптимальное смещение силы тока и выбрать подходящий рабочий цикл.

Сварка прямой полярностью

Каждый из способов сваривания металла обладает индивидуальными характеристиками. При работе инвертором с подключением методом прямой полярности отмечаются такие особенности:

- Расходные материалы и присадки расплавляются, образуя в ванночке крупные металлические капельки. Эта особенность приводит к возрастанию степени проплавления заготовки и увеличению количества брызг.

- При прямом подключении наблюдается снижение стабильности сварочной дуги.

- При прогреве не нарушается структура материала. Металлическая решетка остается неизменной.

- В связи с тем, что температура расходного материала остается сравнительно невысокой, можно увеличить силу тока.

- Некоторые сварочные материалы характеризуются высоким коэффициентом наплавки. Он тем более растет, если применять плавящиеся электроды в инертной среде. Точно такого же эффекта можно достичь в результате химической реакции присадок и некоторых видов флюса.

- При прямой полярности структура материала в сварочной ванне характеризуется повышенным содержанием кремния и марганца при полном отсутствии углерода.

Сварка обратной полярностью

Метод применяется в обязательном порядке, если приходится работать с тонкими металлическими листами. Существует вероятность испортить заготовку: ее реально расплавить в месте соединения. Избежать такого результата можно, используя такие методы:

- Уменьшение силы рабочего тока, что приводит к снижению температуры заготовки.

- Формирование прерывистого сварочного шва. Сперва делается несколько прихватов по длине шва, которые впоследствии соединяются в одно целое. Схема может претерпевать изменения в зависимости от конкретных условий работы. Способ прерывистого шва дает возможность исключить деформацию рабочей поверхности. Особенно эффективен прием для швов длиной более 20 см.

- Сваривание особо тонких заготовок прерывающейся сварочной дугой. Электрод уводится из рабочей зоны и, когда дуга прервалась, тотчас возвращается на место. Процесс получается практически непрерывным.

- При сварке двух заготовок внахлест важно как можно плотнее прижать их одна к другой. даже минимальная воздушная прослойка может привести к прожиганию верхней части конструкции. Для более плотного прижима можно использовать струбцины или тяжелый груз.

- Точно так же сваривание встык требует минимального зазора. Идеально, если его не буде вообще.

- Тонкие заготовки с неровными краями соединяют с использованием подложки. Ее задача состоит в том, чтобы отвести избыточное тепло. Для этих целей лучше всего подходят толстые листы стали или меди.

Новичкам начинать практиковаться лучше с обратной полярностью. Это дает возможность уловить тонкости процесса и в дальнейшем не допускать прожогов или других дефектов.

Прямая и обратная полярность

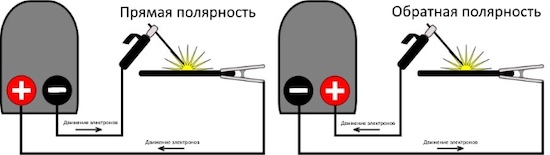

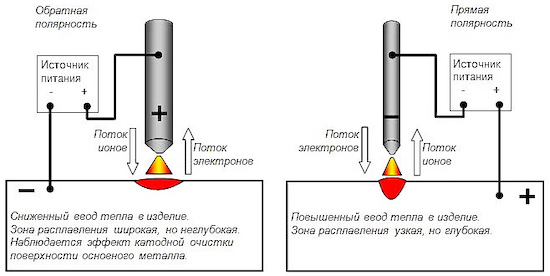

Сварку металлов постоянным током можно проводить двумя режимами: с прямой полярностью и обратной. Прямая полярность при сварке – это когда к электроду подключается минус, к металлической заготовке плюс. При сварке током обратной полярности все наоборот, то есть, к стержню подключается плюс, к изделию минус.

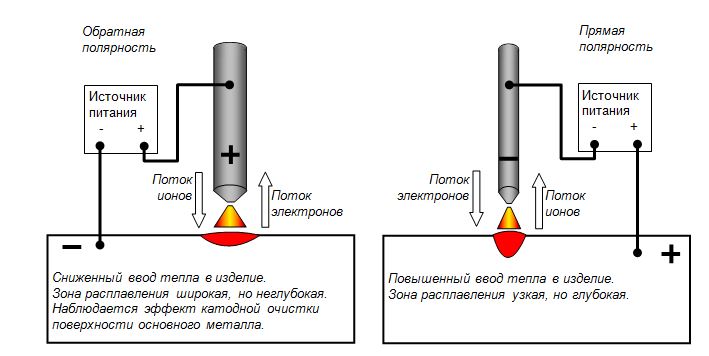

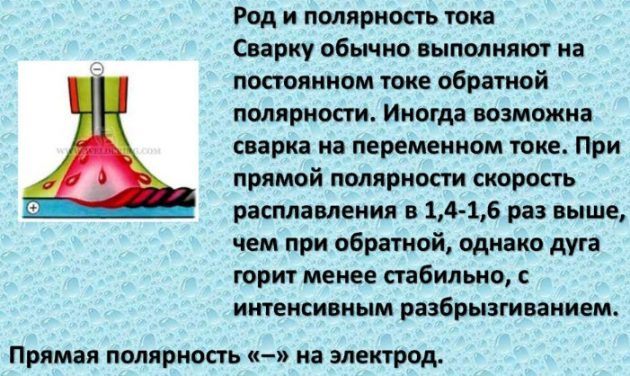

Зачем все это нужно

При сварке постоянным током на кончике электрода образуется термическое пятно, которое обладает высокой температурой. В зависимости от того, какой полюс подключен к электроду, будет зависеть и температура на его кончике, а соответственно будет зависеть режим сварочного процесса. К примеру, если подключен к расходнику плюс, то на его конце образуется анодное пятно, температура которого равна 3900С. Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

- При сварке током прямой полярности основная температурная нагрузка ложится на металлическую заготовку. То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

- При сварке током обратной полярности концентрация температуры происходит на кончике электрода. То есть, основной металл при этом нагревается меньше. Поэтому этот режим в основном используют при соединении заготовок с небольшой толщиной.

Необходимо добавить, что режим обратной полярности применяют также при стыковке высокоуглеродистых и легированных сталей, нержавейки. То есть, тех видов металлов, которые чувствительны к перегреву.

Внимание! Так как на анодном и катодном пятне температура разная, то от правильного подключения сварочного аппарата будет зависеть расход самого электрода. То есть, обратная полярность при сварке инвертором – это перерасход электродов.

В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного. То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

- Если сила тока будут большой, а значит, и температура нагрева также будет высокой, то металл разогреется до такого состояния, что электрическая дуга будут просто его отталкивать. Ни о каком соединении здесь уже говорить не придется.

- Если ток будут, наоборот, слишком мал, то металл не разогреется до необходимого состояния. И это тоже минус.

При прямой полярности внутри ванны будет создана среда, которой легко руководить электродом. Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

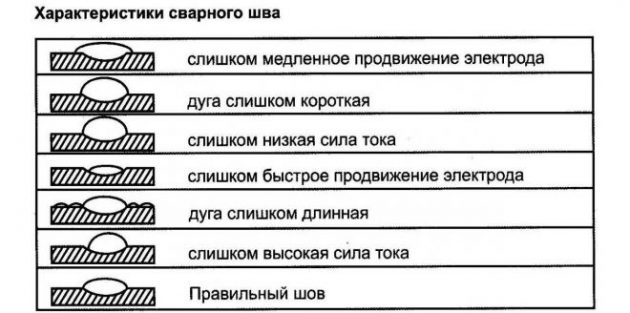

Кстати, скорость движения электрода напрямую влияет на качество конечного результата. Чем скорость выше, тем меньше тепла поступает в зону сварки, тем меньше прогревается основной металл заготовок. Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Что касается самих электродов, то выбор полярности обусловлен материалом, из которого он изготовлен, или видом обмазки. К примеру, использование обратной полярности при сварке постоянным током, в которой применяется угольный электрод, приводит к быстрому расходу сварных стержней. Потому что при высоких температурах угольный электрод начинает разрушаться. Поэтому этот вид используется только при режиме прямой полярности. Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Глубина и ширина сварочного шва также зависит от используемого режима. Чем выше ток, тем происходит увеличение провара. То есть, увеличивается глубина сварного шва. Все дело в погонной энергии на дуге. По сути, это количество тепловой энергии, проходящей через единицу длины сварочного шва. Но увеличивать ток до бесконечности нельзя, даже в независимости от толщины свариваемых металлических заготовок. Потому что тепловая энергия создает давление на расплавленный металл, что вызывает его вытеснение. Конечный результат такой электросварки при повышенном токе – прожог сварочной ванны. Если говорить о влиянии прямой и обратной полярности при сварке инвертором, то большую глубину проплавки может обеспечить режим обратной полярности.

Некоторые особенности сваривания при прямой полярности

Что такое прямая полярность определено. Указаны некоторые качества сварных швов при проведении процесса соединения в режиме прямой полярности. Но остались некоторые тонкие моменты.

- В сварочную ванну металл от электродов или присадочных материалов переносится большими каплями. Это, во-первых, большой разбрызг металла. Во-вторых, увеличение коэффициента проплавления.

- При таком режиме электрическая дуга нестабильна.

- С одной стороны снижение глубины провара, с противоположной снижение внедрения углерода в массу металла заготовки.

- Правильный нагрев металла.

- Меньший нагрев стержня электрода или присадочной проволоки, что позволяет сварщику использовать токи с более высоким значением.

- При некоторых сварочных материалах наблюдается увеличение коэффициента наплавки. К примеру, при использовании плавящихся электродов в инертных и некоторых активных газах. Или при применении присадочных материалов, которые наносятся под флюсами некоторых типов, например, марки ОСЦ-45.

- Кстати, прямая полярность влияет и на состав материала, оказавшегося в шве между двумя металлическими заготовками. Обычно в металле практически отсутствует углерод, но зато в большом количестве присутствует кремний и марганец.

Особенности сварки током обратной полярности

Сваривание тонких заготовок – процесс с повышенной трудностью, потому что постоянно присутствует опасность появления прожогов. Поэтому их соединяют режимом обратной полярности. Но есть и другие методы, чтобы снизить опасность.

- Снизить потенциал тока, чтобы уменьшить температуру на заготовке.

- Сварку лучше проводить прерывистым швом. К примеру, сделать небольшой участок в начале, затем переместиться в центр, после начать стыковку с противоположной стороны, далее начать варить промежуточные участки. В общем, схему можно менять. Таким способом можно избежать коробления металла, особенно если длина стыка больше 20 см. Чем больше сваренных отрезков, чем короче каждый участок, тем меньше процент коробления металла.

- Очень тонкие металлические заготовки сваривают с периодическим прерыванием электрической дуги. То есть, электрод выдергивается из зоны сварки, затем тут же быстро снова поджигается, и процесс продолжается.

- Если проводится сварка внахлест, то две заготовки должны быть герметично прижиматься друг к другу. Небольшой воздушный зазор приводит к прожогу верхней детали. Для создания плотного прилегания нужно использовать струбцины или любой груз.

- При стыковочном соединении заготовок лучше минимизировать зазор межу деталями, а идеально, чтобы зазора не было бы вообще.

- Для сварки очень тонких заготовок с неровными кромками под стык необходимо уложить материал, который бы хорошо забирал на себя тепло процесса. Обычно для этого используют медную пластину. Можно и стальную. В данном случае, чем больше толщина вспомогательного слоя, тем лучше.

- Можно провести отбортовку кромок свариваемых изделий. Угол отбортовки — 180°.

Специалисты же рекомендуют, перед тем как начать сварку тонких заготовок обратной полярностью, лучше немного потренироваться на дефектном листе металла. Лучше потратите время на тренировку, чем латать дыры от прожога.

Что такое прямая и обратная полярность при сварке

Для монтажа металлоизделий, ремонтных работ чаще применяют сварку постоянным током. Используя выпрямители, инверторы, можно менять полярность при сварке, регулировать зону максимального нагрева дуги. О нюансах прямого и обратного подключения полюсов стоит рассказать подробно: как подключают полюса, в каких случаях минус выводят на электрод, в чем особенность шва при прямой и обратной полярности.

Отличия в подключении

Все, кто пользовался аппаратами для электродуговой сварки, понимает, что речь пойдет о распределении полюсов между держателем и заготовкой. Полярность при сварке бывает двух типов:

- Прямая, когда электроны движутся к заготовке (минус на электроде). Дуга получается компактной, плотной.

- Обратная, когда к держателю подключают плюс. Формируется рассеянная область контакта дуги с металлом.

Основное отличие сварки прямой и обратной полярности – локализация точки максимального разогрева. При прямой сильнее нагревается металл, при обратной – расходник. Способ подключения полюсов зависит от толщины и физических свойств металла.

Особенности прямой полярности при сварке

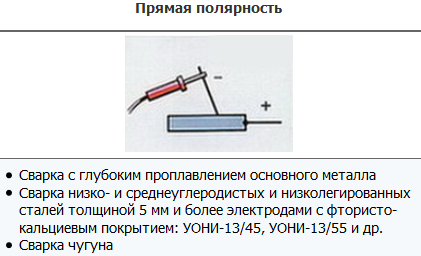

Сначала несколько слов об области применения прямой полярности при сварке. Она обширна, используется:

- При монтаже стального проката из углеродистых, низколегированных, специальных сталей плавящимися электродами.

- Когда сварка производится вольфрамовым неплавящимся электродом с использованием наплавочной проволоки. Тугоплавкий стержень нужен при стыковых соединениях тонких деталей, цветных металлов, его используют, работая с текучими сплавами.

- Для раскроя заготовок сварочным оборудованием.

Преимущества тока стандартного подключения клемм:

- образуется узкий шовный валик;

- за счет высокой плотности плазмы заготовка проваривается глубоко;

- выпускается большой ассортимент наплавочных электродов с различными видами покрытий;

- поддерживается стабильная дуга.

Недостатки прямого подключения:

- металл сильно разбрызгивается (плотный поток плазмы с силой ударяет по ванне расплава);

- велик риск прожога тонких деталей;

- возникают остаточные напряжения в зоне термического влияния.

Итак, при прямом подключении кабель от плюсовой клеммы присоединяется к заготовке, а от минусового гнезда выводится на держатель электрода.

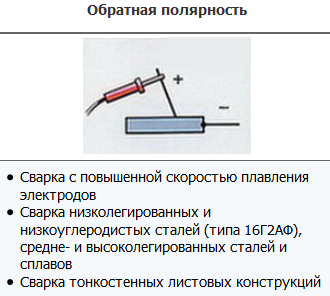

Особенности обратной полярности при сварке

Сварщики-самоучки иногда непроизвольно меняют полярность тока, если невнимательно обращаются с аппаратом. Варить металл в таких случаях приходится долго, шов получается широкий, расходники быстро сгорают. Причина в том, что точка максимального разогрева дуги фокусируется на кончике электрода. При сварке обратной полярностью скорость расплавления в полтора раза ниже.

Обратную полярность при сварке используют, когда нужно аккуратно проварить металл, без прожогов. Смена полюсов нужна:

- при работе с тонкими стальными заготовками;

- цветными металлами;

- нержавеющими высоколегированными сталями;

- при флюсовой сварке;

- для ионизации защитного газа, образующегося над рабочей зоной.

Что важно учитывать:

- При смене полюсов шовный валик не такой глубокий, металл растекается по поверхности.

- Толстые заготовки при обратном подключении приходится обваривать со всех сторон для прочности соединения.

- Электроды нужны специальные, которые выдержат перегрев.

- Нужно поддерживать короткую дугу, следить, чтобы не было подрезов на деталях.

- Перемещение дуги ограничено размерами сварного шва.

Несколько советов для новичков:

- устанавливают высокое напряжение, на низком дуга скачет и прерывается;

- нельзя использовать электроды, чувствительные к перегреву;

- температуру разогрева заготовки регулируют напряжением;

- тонкие края лучше варить прерывистым швом;

- силу тока, рабочие циклы лучше настраивать вручную экспериментальным путем.

Уточняю, для обратного подключения на держатель выводится плюс, на свариваемые детали – минус.

Род тока

Особенность сварки на переменном токе в том, что при прохождении синусоиды через ноль дуга потухает, а затем снова разгорается. Человеческий глаз на высокой частоте тока этого не улавливает. Сразу напрашивается вывод: род тока влияет на стабильность дуги. Не случайно для сварки используют переменный ток высокой частоты.

Когда аппарат выдает постоянный ток, увеличиваются возможности сварки, можно менять направление движения потока электронов, влиять на плотность электрической дуги. От рода и полярности тока в конечном итоге зависит прочность образуемых соединений.

Уточняю: полярность меняется только при работе с постоянным током.

У генераторов переменного тока провода можно подключать в любой последовательности, на процесс сварки это не влияет.

При выборе электродов важно учитывать род тока. Покупая расходники, нужно внимательно изучать инструкцию, там всегда даются необходимые указания. Электроды бывают для постоянного или переменного тока и универсальные. Например, УОНИИ – для постоянного. Но удобней всего работать с универсальными стержнями, с ними меньше проблем. Подготовил необходимое количество, прогрел до указанной температуры, и за работу.

Выбор полярности

Первое, на что обращают внимание, тип электрода. Для тугоплавких, необходимых для розжига дуги, чаще нужна обратная полярность. Для работы с наплавочной проволокой выбирают только вольфрамовые стержни. Угольные не стойки к нагреву, становятся хрупкими, постоянно будут крошиться.

Второй важный критерий – толщина металла. Заготовки до 3 мм легко прожечь, лучше подключить к ним минус, чтобы анодное пятно сместилось вверх. Это правило верно для стального проката, легированных элементов, цветных сплавов, алюминия.

Главный закон при выборе полярности тока для сварки – за нагрев отвечает плюсовое гнездо. На аноде всегда выделяется больше тепла, чем на катоде. Разница огромная, при работе с тугоплавкими сталями с температурой плавления в пределах +3000°С доходит до 1000°С. То есть, если на катоде будет +3000°С, анод разогреется до +4000°С. К металлам, у которых от перегрева меняется зернистость, нарушается внутренняя структура, подключают минус.

Полярность актуальная при создании швов, работающих на изгиб, кручение. От глубины диффузного слоя напрямую зависит прочность соединения. Что необходимо помнить:

- при прямой полярности шов уходит в глубину;

- при обратной сосредоточен у поверхности, валик образуется высокий и широкий.

Зная основные правила выбора полярности, легче подбирать оптимальные сварочные режимы под различные виды заготовок. Можно добиться необходимой прочности соединения.

Полярность при работе полуавтоматом

Отличительная особенность полуавтоматических аппаратов – подача присадочной проволоки в автоматическом режиме, с фиксированной скоростью. Понятно, что в этом случае шовный валик получается аккуратным, ровненьким, ведь металл проплавляется равномерно. Для генерации тока используют инвертор – компактный преобразователь с электронной начинкой, дополнительными функциями, облегчающими процесс сварки.

Специфика автоматической сварки предусматривает несколько режимов работы оборудования:

- на открытом воздухе с присадкой, образующей шлаковый слой;

- с использованием проволоки, содержащей флюсы;

- в среде защитного газа, покрывающего рабочую зону.

Подключение клемм зависит от вида режима. Прямая подходит для обычной порошковой проволоки. На обратную переходят:

- применяя защитный газ, ионизированные молекулы отлично пропускают электроны, дуга быстро разгорается;

- используя флюсовую присадку, тепло концентрируется на кончике наплавки, флюс выгорает полностью, формируется однородный диффузный слой.

Работая с современным сварочным оборудованием, при обратном подключении клемм можно скорректировать стабильность горения дуги.

Зная особенности работы на переменном токе, можно подобрать режим сварки под размер заготовок, тип металла. Постоянный ток дает большие возможности, меняя положение полюсов, сварщик контролирует положение высокотемпературной области дуги. Смещая положение анодного пятна, получают прочные соединения на любых заготовках.

Полярность при сварке инвертором

При выполнении сварочных работ основное внимание уделяется соединению стыкуемых деталей. Данный фактор во многом зависит от правильных настроек сварочной аппаратуры. Работая с полуавтоматами, следует настраивать не только силу тока, но и устанавливать нужную полярность при сварке инвертором. Настройки, установленные по умолчанию, не позволяют в полном объеме решать поставленные задачи, особенно, когда дело касается редких материалов или высоколегированных сталей. Тем не менее любой инвертор можно настроить в нужном режиме и получить качественный шов.

- Как влияет на сварку прямая и обратная полярность

- Технические условия для выбора полярности

- Толщина металлической заготовки

- Типы свариваемых металлов

- Тип сварочной проволоки или электрода

- Особенности сварки с прямой и обратной полярностью

Как влияет на сварку прямая и обратная полярность

Само понятие полярности, применительно к сварочной аппаратуре, означает тот или иной вариант подключения, связанный с текущими процессами и необходимостью решения конкретной задачи. Для того чтобы изменить полярность, достаточно всего лишь поменять местами клеммы подключения. Ток изменит свое направление и физические процессы, а сама сварка в каждом случае будут протекать по-разному.

Существует два вида полярности, настраиваемые перед выполнением работы:

- Прямая полярность. Устанавливается на аппаратуре перед началом соединения толстых заготовок с глубокими швами. В данном случае электрод подключается к минусу, а свариваемый металл – к плюсовой клемме. Благодаря прямой полярности, в процессе сварки возникают так называемые анодные и катодные пятна. Более горячее анодное пятно появляется со стороны заготовки. За счет этого основной металл расплавляется на большую глубину, позволяя сваривать чугунные, алюминиевые и другие заготовки из сложных металлов.

- Обратная полярность. При таком подключении плюс соединяется с электродом, а минус – с металлической заготовкой. Анодное пятно с повышенной температурой возникает уже на противоположной стороне, то есть, на электроде. Металл остается относительно холодным, а электрод разогревается. Этот способ соединения позволяет сваривать тонкостенные заготовки.

В соответствии с конкретными задачами, сварщиком настраивается прямая и обратная полярность при сварке инвертором. Некоторые молодые специалисты не знают всех особенностей настройки, поэтому у них иногда возникают сложности с прогревом и проплавлением заготовок из разных материалов. Рекомендуется сначала изучать техническую документацию инверторной сварки и проверять теорию практическими действиями.

Технические условия для выбора полярности

Полярность соединения выбирается исходя из технических условий, необходимых для решения конкретной задачи. Путем изменения типа подключения можно получить концентрацию горячего анодного пятна или на самой заготовке, или на электроде. Непосредственный нагрев осуществляется за счет плюсовой клеммы, поэтому прямое подключение к ней приводит к разогреву данного участка.

Эта особенность подключения дает возможность выбирать рабочий режим с учетом следующих факторов.

Толщина металлической заготовки

При сваривании деталей со средней и большой толщиной следует воспользоваться прямым подключением. В этом случае тепловая энергия концентрируется на самом изделии, способствуя получению глубокого сварного шва. В этом же режиме возможна резка металлов, независимо от их толщины. Для сварки тонких листовых металлов рекомендуется использовать обратную полярность, когда основное тепло сосредоточено на электроде. За счет этого удается избежать перегрева заготовок, а плавление электрода будет происходить намного быстрее.

Типы свариваемых металлов

Возможность изменения места расположения анодного теплового пятна позволяет выбрать режим работы, максимально эффективный для конкретной детали. Например, при сварке чугуна или нержавеющей стали при сварке инвертором применяется обратная полярность, чтобы не перегреть сплав и сформировать надежное соединение. Алюминий, наоборот, нужно варить в режиме прямого подключения, чтобы как можно быстрее преодолеть окислительную пленку. Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

Тип сварочной проволоки или электрода

Данные компоненты также отличаются индивидуальными особенностями режимов температур, которые во многом зависят от используемых флюсов. Если сварка производится угольными электродами, то подключение в режиме обратной полярности не подходит, поскольку флюс подвергнется сильному перегреву и электрод станет непригоден для работы. В таких случаях выбор наиболее подходящих настроек полностью зависит от типа флюса и проволоки.

Иногда для металла и электродов требуются совершенно разные настройки, и сварщику приходится подбирать наиболее оптимальное совмещение рабочих циклов с силой тока. Кроме того, нужно обязательно учитывать рекомендации завода-изготовителя, отраженные в технической документации.

Особенности сварки с прямой и обратной полярностью

Прямая и обратная полярность инвертора обладают индивидуальными свойствами, которые нужно обязательно учитывать при выполнении сварочных работ.

Особенности сварки при подключении инвертора с прямой полярностью:

- Электроды и присадочные материалы во время работы расплавляются и переносятся в сварочную ванну в виде крупных металлических капель. Это приводит к увеличенному разбрызгиванию металла и росту коэффициента проплавления.

- Режим прямого подключения отличается нестабильностью электрической дуги.

- С одной стороны заготовки глубина проваривания снижается, а с другой – снижается количество углерода, внедряемого в металлическую массу детали.

- Металл нагревается правильно, его структура не нарушается и остается неизменной.

- Сварочная проволока или электрод нагревается меньше, что дает возможность при необходимости увеличить силу тока.

- Отдельные сварочные материалы отличаются увеличенным коэффициентом наплавки, особенно, когда в активных и инертных газах используются плавящиеся электроды. Такой же эффект получается при взаимодействии присадок с некоторыми типами флюсов.

- Прямая полярность при сварке оказывает влияние на структуру материала, остающегося внутри шва между сваренными металлическими деталями. Получается состав с содержанием марганца и кремния при полном отсутствии углерода.

Обратная полярность при сварке инвертором обязательно используется, когда свариваются заготовки из тонких листовых металлов. Этот процесс требует внимания и осторожности, поскольку велика вероятность прожечь и испортить материал. Данный режим подключения дополняется другими методами, позволяющими избежать неосторожных повреждений.

Среди них можно выделить следующие:

- Понижение силы тока, вызывающее уменьшение температуры на поверхности заготовки.

- В процессе сварки рекомендуется использовать прерывистый шов. Вначале свариваются несколько участков в разных местах, после чего они соединяются между собой в единое целое. Данная схема может меняться, в зависимости от конкретных условий соединения металлов. Таким образом, удается предотвратить деформацию металлических заготовок, особенно, если их длина превышает 20 см. Большее количество отрезков делает каждый участок более коротким, и металл за счет этого намного меньше коробится.

- Сварка слишком тонких заготовок осуществляется с периодически прерывающейся электрической дугой. Электрод быстро выходит из рабочей зоны и тут же возвращается на место и поджигается. Процесс выполняется практически непрерывно.

- При соединении внахлест прижим заготовок друг к другу должен быть максимально плотным и герметичным. Наличие даже незначительного воздушного зазора может вызвать прожигание детали, расположенной сверху. Создать плотное прилегание можно каким-нибудь грузом или струбцинами.

- Выполняя соединение встык, необходимо обеспечить минимальный зазор между свариваемыми изделиями. В идеальном варианте зазор должен вообще отсутствовать.

- Если тонкие листовые заготовки имеют слишком неровные кромки, то в этом месте под сварочным стыком укладывается материал, компенсирующий избыточное тепло. Лучше всего для этих целей подходят медные или стальные пластины, толщину которых желательно выбирать как можно больше.

Новичкам, только начавшим осваивать данный вид соединения, рекомендуем проводить тренировочную сварку с обратной полярностью на испорченных металлических листах. Это даст возможность прочувствовать все особенности процесса и в дальнейшем избежать прожогов и других дефектов.

Как варить инвертором: советы новичкам

Выбираем электроды для сварки инвертором

Сварка нержавейки инвертором

Контактная сварка из инвертора

Сварка чугуна электродом в домашних условиях

Сварка медных проводов инвертором с применением угольного и графитового электрода, и точечным методом

Как использовать прямую и обратную полярность при сварке

Сварка металла – процесс, который на первый взгляд может показаться довольно простым. Многие умельцы варят для домашних нужд, но увидеть качественный, красивый шов можно не так уж часто. Более того, в частной практике никто не проверяет крепость соединения на соответствие стандартам. Вопрос встает ребром, когда возникают определенные трудности, например, прожог листа, расхождение шва. Вот тут и нужно знать тонкости процесса – прямую и обратную полярность.

Что означает полярность при сварочных работах

Рассматривая вопрос полярности, понятно, что сварка в этом случае осуществляется током постоянного напряжения. Клеммы сварочного инвертора, куда подсоединяются силовые кабели держателя электрода и массы, обозначены значками «+» и «-». Обычно, подключая такой прибор и начиная его эксплуатировать, многие, руководствуясь инструкцией или рекомендациями знакомого специалиста, не задумываются, почему на конкретную клемму вешают именно этот, а не другой провод.

А разница все-таки есть, и здесь сокрыт недвусмысленный физический закон движения заряженных частиц – электронов. Электроны, обладая отрицательным зарядом, всегда движутся от минуса к плюсу в любой схеме, включая инвертор. При сварке можно подключить электрод как к плюсовой клемме, так и к минусовой – все будет работать. Но электроны в том и другом случае будут двигаться в разных направлениях по цепи, это отразится на процессе и конечном результате.

Подключение по схеме прямой полярности

Если схему собрать так, что плюс от инвертора идет на стальную заготовку (свариваемая деталь), потом через дуговой промежуток, сварочный электрод к минусу инвертора, то такое соединение получило название прямой полярности при сварке. В этом случае анодом выступает деталь, а катодом — электрод. Место соединения на детали будет греться сильнее, чем кончик электрода, приблизительно на 700 градусов по Цельсию.

Подключение по схеме обратной полярности

Схема подключения кабелей аппарата для сварки, когда плюс от инвертора приходит на сварной электрод, потом через дуговой промежуток попадает на рабочую деталь и минус инвертора, получила название обратной полярности при сварке. Здесь уже электрод будет греться сильнее, так как анодное пятно будет на нем, катодное – в области соединения стальных заготовок.

Выбор режима

Правильный выбор полярности при подключении сварочного оборудования может зависеть от нескольких факторов. Но самое главное для специалиста — усвоить, что на аноде, а это «+» всегда выделяется больше тепла (до 4000 градусов по Цельсию) чем на катоде (чуть больше 3000 градусов).

Это отправная точка дальнейшего анализа: толщина стали, марка, вид металла, тип сварочного электрода. В случае неответственной конструкции, возможно, будет лишним обращать внимание на полярность сварки.

Толщина заготовки – основной фактор, когда необходимо следить за полярностью. Более толстый материал в месте стыка нужно сильнее прогреть, чтобы частицы его взаимно проникли на большей площади соприкосновения, а пустоты заполнились металлом сварной проволоки – это надежность шва. Тонкий металл нельзя сильно греть, иначе можно получить дырку, некрасивый неравномерный сварной шов.

Когда сварке подвергают такие сплавы как чугун или нержавейка, то перегрев этих материалов может привести к образованию тугоплавких соединений, что нежелательно. Сплав алюминия требует мероприятий по удалению окислов, и хороший прогрев идет только на пользу. В сварочной литературе по каждому виду металла есть рекомендации об оптимальных методах и режимах работы с ним.

Покрытие электродов специальным флюсом тоже рассчитано на работу в определенных режимах. Угольный электрод для электросварки не имеет стойкости к перегреву, поэтому обратная полярность ему противопоказана. Сварная проволока полуавтоматических аппаратов более лояльна к выбору полюсовки, но каждый производитель дает на продукцию свои рекомендации по использованию.

Особенности сварки при использовании прямой полярности

Работая сварочным аппаратом постоянного тока и применяя способ подключение схемы прямой полярности, следует учитывать такие особенности процесса:

- Шов сварочного соединения — глубоко проникающий, узкий по ширине, более крепкий по качеству;

- Можно варить практически все типы сталей, толщина которых начинается от трех миллиметров и выше;

- При использовании вольфрамового стержня для цветных металлов можно применять только метод прямой полярности при сварке;

- Сварная дуга отличается стабильностью, устойчивостью к срывам, в результате чего легче контролировать процесс работы и получить красивый шов;

- Для работы таким методом не подходят электроды, рассчитанные на использование в сварке переменным током;

- При использовании сварочного аппарата в качестве резака, заготовка легче поддается раскройке.

Особенности обратной полярности при сварке

Сварка металла при таком способе подключения оборудования имеет следующие характеристики:

- Шов сварочного соединения менее глубок по проникновению в металл, с более выраженной шириной;

- Метод наиболее подходит для соединения средних по толщине заготовок либо тонких листов металла;

- При операциях с толстыми заготовками наблюдается хрупкость шва под воздействием нагрузок;

- Для работы не подходят электроды, структура которых разрушается при перегреве;

- Электрическая дуга отличается меньшей стабильностью, особенно в режиме работы на низких токах, что ведет к неравномерности соединения;

- Осуществляя сварку высоколегированных сталей, необходимо строго выполнять технологический процесс рабочего цикла.

Плюсы и минусы разных методов сваривания деталей

Говоря о плюсах и минусах прямой и обратной полярности сваривания, нужно понимать, что неправильный выбор режима проявит все отрицательные стороны процесса. Толстый металл при отрицательной полярности будет слабо греться, шов получится поверхностным, придется обваривать деталь с двух сторон, что увеличит материальные и временные затраты.

Тонкий металл при положительной полярности потечет, начнет прожигаться электродом, кипящие брызги из сварочной ванны будут загрязнять поверхность изделия и требовать дополнительных усилий по их устранению.

Если же все учесть правильно, то минусы обратятся в плюсы, процесс сварки будет несложным для выполнения и радовать глаз результатом.