Расчет режимов сварки для полуавтоматической сварки

Выбор параметров режима полуавтоматической сварки

К числу параметров влияющих на процесс сварки и формирование сварочного шва при полуавтоматической сварки относят:

- род и полярность сварочного тока;

- диаметр сварочной проволоки;

- сила сварочного тока;

- напряжение на дуге;

- расход защитного газа;

- скорость подачи сварочной проволоки;

- скорость сварки;

- вылет и выпуск электрода.

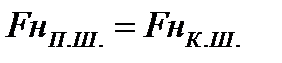

[context]

Род и полярность тока

Полуавтоматическая сварка ведется на постоянном токе обратной полярности. Прямую полярность не смотря на большую скорость расплавления металла не используют. Это связано с менее стабильным горением дуги и более интенсивным разбрызгиванием. В редких случаях используют переменные источники питания.

Рис. 1. Интенсивное разбрызгивание металла на прямой полярности

Диаметр сварочной проволоки

Для механизированной сварки производят проволоки диаметром от 0,5 до 3 мм. Необходимую толщину сварочной проволоки выбирают в зависимости от толщины сварных деталей и пространственного положения шва в пространстве. Сварка проволокой малого диаметра отличается более устойчивым горением дуги и большой глубиной проплавления металла. Разбрызгивания металла менее интенсивные. Повышается коэффициент наплавленного металла. С увеличением диаметра сварочной проволоки необходимо повышать силу сварочного тока и соответственно наоборот.

Сила сварочного тока

От силы сварочного тока при полуавтоматической сварке во многом зависит производительность процесса. Устанавливается ток в зависимости от используемого диаметра электродной проволоки и толщины конструкции. Чем больше значение силы тока, тем больше глубина проплавления шва.

Сила тока при механизированных методах сварки связана со скоростью подачи проволоки и регулируется изменением скорости подачи.

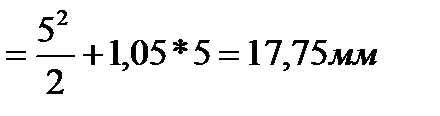

Напряжение на дуге

При выборе напряжения на дуге руководствуются установленной силой тока. Регулировать напряжение дуги можно изменяя напряжение холостого хода источника питания.

Рис. 2. Напряжение на дуге

При сварке на высоком напряжении дуги возможно ухудшение газовой защиты и как следствие образование пор. Увеличение напряжения приводит к увеличению разбрызгивания и росту ширины шва. Глубина шва уменьшается, поэтому для механизированной сварки необходимо выбирать не высокие показатели напряжения на дуге.

Расход защитного газа

Расход газа во многом зависит от диаметра сварочной проволоки и тока. При сварке на открытых монтажных площадках или сквозняках необходимо увеличить расход защитного газа. Для улучшения газовой защиты также снижают скорость сварки или приближают сопло горелки к поверхности металла.

Для удержания защитного газа вблизи зоны сварки можно использовать защитные экраны.

Рис. 3. Защитные экраны

Скорость подачи сварочной проволоки

Скорость подачи проволоки регулируется вместе с током. Если при сварке наблюдаются короткие замыкания необходимо понизить скорость подачи, а при возникающих обрывах дуги скорость подачи повышают. Правильно выбранная скорость подачи проволоки отличается стабильным процессом горения дуги.

Скорость сварки

При полуавтоматической сварке скорость перемещения горелки устанавливает сварщик. Необходимо выбирать такую скорость при которой получается качественное формирование сварного шва. Толстостенные конструкции принято сваривать на высокой скорости формируя узкие швы. На высокой скорости сварки необходимо следить чтобы конец проволоки и металла шва не окислялся через выход из зоны защиты газа. На низкой скорости сварки ширина шва повышается из-за разрастания сварной ванны. Повышается способность образования пор.

Вылет и выпуск электродной проволоки

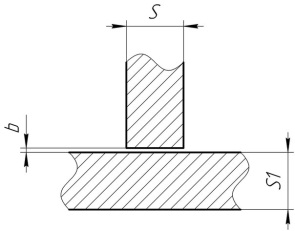

Вылет — расстояние между концом проволоки и токоподводящим наконечником.

Выпуск — расстояние между концом проволоки и соплом горелки.

Рис. 4. Вылет и выпуск электрода

Слишком высокий вылет ухудшает формирование шва и устойчивость горения сварочной дуги, интенсивнее разбрызгивается металл. При малом вылете возможно подгорание сопла и токоподводящего наконечника горелки.

При большом выпуске конца проволоки возможен выход из газовой защиты. Маленький выпуск затрудняет визуальное наблюдение за процессом сварки. Более сложно выполнять угловые швы.

| Диаметр проволоки, мм | Вылет электрода, мм | Выпуск электрода, мм | Расход газа, л/мин |

| 0,5-0,8 | 7-10 | 7-10 | 5-8 |

| 1-1,4 | 8-15 | 7-14 | 8-16 |

| 1,6-2 | 15-25 | 14-20 | 15-20 |

| 2,5-3 | 18-30 | 15-20 | 20-30 |

Правильно выбранные режимы сварки отличаются стабильным процессом сварки и легким зажиганием дуги.

[context] См. также

Как правильно настроить сварочный полуавтомат. Таблица настройки полуавтомата для сварки

Многие домашние мастерские укомплектованы не хуже специализированных профессиональных сервисов. В том числе – и оборудованием для выполнения сварочных работ. Но далеко не все возможности аппаратов используются в полном объеме. Причина заключается в том, что не каждый любитель сможет самостоятельно настроить сварку на работу с алюминием, нержавейкой или другими металлами. Инструкции бывает недостаточно. Недостающим звеном может стать опыт производственников.

- На настройки влияют внешние параметры

- Газозащита

- Подбор газовой смеси

- Настройка напряжения

- Скорость подачи проволоки

- Полярность

- Выпуск и вылет проволоки

- Настройка дуги

- Таблица настройки полуавтомата

- Влияние напряжения на качество соединения

- Проблемы и ошибки

На настройки влияют внешние параметры

Толщина заготовок, пространственное положение сварного соединения, конфигурация стыка, необходимость в усилении катета и другие показатели требуют корректировки в настройках аппарата. Основные настройки полуавтоматической сварки:

- сила тока – подача присадочной проволоки. Зависимость прямо пропорциональна: увеличение скорости подачи проволоки требует более высоких значений в настройках силы тока;

- напряжение дуги. Значения регулировки влияют на величину тока;

- расход защитного газа зависит от основных параметров сварки.

Первичные значения можно задавать по настроечной таблице. Далее выполняется тестовое сваривание определенного количества элементов. По его результатам настройки корректируются.

После приобретения полуавтомата необходимо время для того, чтобы привыкнуть к особенностям его работы. Со временем даже звучание электрической дуги станет для пользователя информативным. А пока что нужно привыкать к изменениям:

- комплектация полуавтоматов с идентичными эксплуатационными показателями могут сильно отличаться. Отличия в настройках – не редкость даже среди моделей одного производителя;

- из-за перепадов напряжения настройки полуавтоматической сварки сбиваются;

- изменение марки и состава проволоки;

- изменение состава газа;

- даже небольшой ремонт, а тем более замена комплектующих ведут к изменениям в работе оборудования.

Газозащита

Газовый поток тоже является справочной величиной и не влияет напрямую на настройки сварочного агрегата. Контроль над расходом газа существенно упрощается при условии, что редуктор имеет две шкалы. Более точно объем потока учитывает ротаметр, который довольно часто устанавливают на промышленных сварочных линиях.

Ротаметрический показатель расхода газа дает данные о подаче инертного газа в зону сварочного процесса в постоянных величинах. Статическое давление будет снижено в том случае, когда сработает горелка и будет создано облако защитного газа. Стартовый диапазон значений для ротаметра составляет от 6 до 10 литров на минуту. В случаях, когда установлен манометр – порядка 1-2 атмосфер.

Норма расхода газа подбирается в зависимости от наличия пор в зоне сварного шва. Газовый поток увеличивается в объеме до того момента, когда поры не исчезнут. Применение газа на ветру или в помещениях со сквозняком не оправдано. Здесь лучше прибегнуть к проволоке с флюсом.

Подбор газовой смеси

На выбор газовой защитной смеси влияют два фактора – свойства свариваемых материалов и требования по качеству исполнения:

- углекислый газ идеально защищает сварочные ванны. Является идеальным вариантом для обеспечения глубокого проплава. Но не подходит для тонкой работы в силу грубого по внешнему виду шва и большой разбрызгиваемости;

- аргон в сочетании с углекислотой в пропорции 3:1 применяется для сваривания тонколистовых заготовок. Формируется тонкий шов высокого качества, генерируется минимальное количество брызг;

- для нержавейки оптимальной газовой смесью является композиция из аргона (98%) и углекислоты (2%);

- при сварке алюминия применяется чистый аргон.

Настройка напряжения

Изменения вольтажа определяются издержками энергии на плавление металла и горение дуги. Рост энергозатрат вызывает увеличение толщины расходного материала и глубины провара заготовок. Настраиваются бытовые полуавтоматы ступенчатым методом.

На крышке кожуха с внутренней стороны есть справочная таблица выбора значений напряжения. Это важная информация от компании-изготовителя, которая позволяет для каждой модели подобрать оптимальные значения мощности с учетом конкретных условий работы.

Скорость подачи проволоки

От скорости подачи расходного материала в зону расплава зависит и значение силы тока. Величина подачи проволоки является одним из основных изменяемых параметров. Выбирается она после того, как уже установлено напряжение, так как интенсивность плавления напрямую влияет на скорость подачи.

Величина изменяется в зависимости от марки и диаметра используемого материала и после каждого изменения в значениях напряжения. На рынке представлено оборудование с автоматической настройкой параметра. Однако, оно относится к числу дорогостоящих полуавтоматов.

Чтобы оптимизировать настройки полуавтоматической сварки, требуется тонкая корректировка значений. В случае слишком быстрой подачи присадочной проволоки будут образовываться наплывы; медленная подача станет причиной разрывов шва, просадки или волнистости. Хороший валик невозможен без точной балансировки трех параметров: напряжения, силы тока и скорости подачи расходника.

Слишком высокая подача проявляется сразу же после начала работы. С зажженной дугой скорость подачи снижается, но проволока не перестает изгибаться, липнуть к поверхности металла и не успевает плавиться. При этом наблюдается активное продуцирование брызг. Недостаточная подача проявляется в том, что электрод перегорает еще до касания с металлом. При этом наконечник, откуда подается расходный материал, будет забиваться. Таким образом, можно сделать вывод: правильный выбор режима скорости подачи и величины тока при ранее выставленных настройках напряжения является первым шагом к профессиональному росту.

Талица прямой зависимости между регулировками и результатом работы:

Полярность

Изменение полярность относится к числу наиболее простых регулировок. Под крышкой большинства полуавтоматов предусмотрена табличка с информацией о том, какой из металлов требует полярность прямую или обратную. Начинающему сварщику необходимо твердо усвоить, что при прямой полярности горелка подключается к минусовой клемме. При такой схеме коммутации проволока плавится быстрее в полтора раза, однако ухудшается стабильность электрической дуги.

При прямом подключении свариваются заготовки с использованием проволоки с флюсом. Большая часть тепловой энергии идет на защиту сварного соединения. Флюс полностью реагирует и в свободном остатке его нет. Основные издержки метода – обилие брызг и приличное количество шлака.

Омедненная цельная проволока должна быть запитана от плюсовой клеммы. Подготовка свариваемых заготовок заключается в зачистке поверхности и разделки. С увеличением диметра проволоки возрастает и проводимость. Поэтому при работе с заготовками большого размера целесообразно увеличить диаметр расходника.

Выпуск и вылет проволоки

На качество сварного шва влияет длина вылета расходного материала из наконечника, а также размер зазора между проволокой и рабочей поверхностью. Несоответствие между диаметром проволоки и величиной ее выхода из наконечника приводят к избытку брызг, прожигу металла, непроварам и короблению.

В некоторых конструкциях полуавтоматов предусмотрена возможность изменения расположения наконечника горелки относительно сопла. Размещены они на одном уровне, но контактная трубка по отношению к соплу может выдвигаться или, наоборот, утапливаться. Амплитуда регулировки составляет 3,2 мм.

Короткий вылет используется для формирования швов на конструкционной низколегированной стали. При увеличении расстояния в этом случае снижает эффективность защитного газового облака. Для того, чтобы увеличить температуру плавления, можно немного удлинить флюсовую проволоку.

Выпуск и вылет напрямую зависят от диаметра присадочной проволоки:

Настройка дуги

Даже сравнительно недорогие модели полуавтоматических сварок наделены верньерами управления индуктивностью. Данные настройки изменяют температуру сварочной дуги, глубину проплава металла, выпуклость соединения. Можно работать с чувствительными к перегреву деталями, тонкие листовые материалы теперь не представляют серьезной проблемы для сварочного аппарата.

Возрастание индуктивности возникает из-за сжатия токового канала. С ростом показателя возрастет и температура плавления, глубина расплава; сварочная ванночка становится более жидкой. Валик готового шва при этом будет более плоским. При небольшом диаметре присадочной проволоки дуга становится устойчивей, возрастает коэффициент наплава, глубина проплава металла; уменьшается количество брызг.

Параметры сварного шва в зависимости от индуктивности:

Таблица настройки полуавтомата

Перед началом работы не будет лишним уточнить основные настройки полуавтомата. Для ориентира ниже приведена таблица. Все значения в ней носят рекомендательный характер и выражают взаимосвязь всех объективных компонентов процесса:

Влияние напряжения на качество соединения

Красивый без пор шов, достаточно выпуклый, без подрезов, наплывов и прочих дефектов можно получить только при условии сбалансированности напряжения с другими регулировками. При низком напряжении сварочный шов получается узким с малой глубиной провара. И наоборот – при высоких показателях напряжения шов получится слишком широким, высоким; кратер ванны будет глубоким.

Проблемы и ошибки

В случае слепого копирования усредненных данных по настройкам оборудования, которые приведены в разных справочниках и таблицах, не исключены проблемы и промахи. Вина здесь полностью лежит на сварщике. Важно учитывать не только рекомендации, но и тонкости выполнения каждой конкретной задачи. Внимание к мелочам и творческий подход являются залогом успешного выполнения работы.

Опытные специалисты сразу улавливают некорректность работы оборудования. Вот некоторые из признаков:

- щелчки и потрескивания свидетельствуют о недостаточно высокой скорости подачи расходного материала;

- если припой начинает плавиться возле самого наконечника на приличном удалении от места стыка, то скорость его подачи является низкой;

- слишком много брызг: нужно увеличить показатели индуктивности и подачи газа;

- шов изобилует оттенками зеленого или коричневого и получается пористым – недостаточно хорошая газовая защита;

- непроваренные, равно как и прожженные участки говорят о необходимости регулировки напряжения. Не исключено, что требуется повернуть регулятор индуктивности;

- сочетание непроваров, неустойчивости дуги и неоднородного шва – ослаб контакт массы или в сварочной среде много разного мусора (возможно из-за плохо подготовленной к работе поверхности заготовок);

- зазубрины и неодинаковая полнота валика нарушена скорость ведения горелки по шву;

- прерывистый шов + избыточное разбрызгивание – длина дуги очень большая.

Как рассчитать сварочный ток для полуавтомата

Диаметр сварочной проволоки

Для механизированной сварки производят проволоки диаметром от 0,5 до 3 мм. Необходимую толщину сварочной проволоки выбирают в зависимости от толщины сварных деталей и пространственного положения шва в пространстве. Сварка проволокой малого диаметра отличается более устойчивым горением дуги и большой глубиной проплавления металла. Разбрызгивания металла менее интенсивные. Повышается коэффициент наплавленного металла. С увеличением диаметра сварочной проволоки необходимо повышать силу сварочного тока и соответственно наоборот.

Пошаговый алгоритм расчета режимов автоматической сварки

- Определяются вводные – какой необходимо создать тип шва, толщина используемого металла, параметры используемого оборудования: его мощность и производительность.

- Конструктор создает чертеж шва с расчетом требуемых параметров. Он должен быть выполнен в масштабе и разрезе.

- Затем высчитываются размер силы тока, диаметр используемого электрода и скорость, с которой планируется его подавать.

- Проводится расчет скорости проведения сварки в автоматическом режиме.

- Последним необходимо определить площадь создаваемого провара. В дальнейшем, при выполнении шва, значение данного показателя должно совпадать с образцом на чертеже. Отклонение не может превышать 10 % в обе стороны. Если оно становится больше, то меняются параметры дуги, в первую очередь, напряжение, и скорость работ.

Конструкторская документация должна включать следующие параметры: толщину заготовок, тип разделки швов в соответствии с требованиями ГОСТа к определенным видам и маркам металла, а также их форма. Технологии, которыми планируется пользоваться для проведения работ, оказывают влияние на подготовку краев деталей к соединению и режимы автоматической дуговой сварки.

Используются следующие формулы для расчета параметров сварки:

Q=(I × U × 60) × к/V, где:

Q – удельная тепловая энергия (кДж/мм);

I – сварочный ток (А);

U – напряжение на дуге (В);

V – скорость сварки (мм/мин.);

к – коэффициент полезного тепловложения (для сварки под флюсом К = 0,9).

Коэффициент формы сечения шва рекомендуется в диапазоне 1…1,5. F=S / h, где:

h – глубина проплавления.

Надо отметить, что статья содержит только общую информацию, включающую особенности и режимы автоматической сварки под слоем флюса. На работу оказывает влияние сорт (марки) стали, флюс, применяемый для сварки и прочие факторы. Важно также уметь находить и пользоваться таблицами, с помощью которых можно сделать расчет оптимального режима сварки.

Напряжение на дуге

При выборе напряжения на дуге руководствуются установленной силой тока. Регулировать напряжение дуги можно изменяя напряжение холостого хода источника питания.

Рис. 2. Напряжение на дуге

При сварке на высоком напряжении дуги возможно ухудшение газовой защиты и как следствие образование пор. Увеличение напряжения приводит к увеличению разбрызгивания и росту ширины шва. Глубина шва уменьшается, поэтому для механизированной сварки необходимо выбирать не высокие показатели напряжения на дуге.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 — Vп2, которая приводит к перемещению рабочей точки в новое положение — А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Скорость сварки

При полуавтоматической сварке скорость перемещения горелки устанавливает сварщик. Необходимо выбирать такую скорость при которой получается качественное формирование сварного шва. Толстостенные конструкции принято сваривать на высокой скорости формируя узкие швы. На высокой скорости сварки необходимо следить чтобы конец проволоки и металла шва не окислялся через выход из зоны защиты газа. На низкой скорости сварки ширина шва повышается из-за разрастания сварной ванны. Повышается способность образования пор.

Таблицы расчета

С опытом вы обязательно наработаете и сразу подберете необходимые настройки сварки полуавтоматом в среде защитных газов. Метода проб и ошибок не избежать новичкам, однако облегчить труд вначале помогут специально созданные для этого таблицы.

Комбинируйте эти теоретические знания со своим опытом и экспериментами – и вы точно достигнете больших успехов.

Таблица No1. Рекомендации по настройке при сварке низкоуглеродистой или низколегированной стали при формировке стыкового шва в среде защитного газа в нижнем положении током обратной полярности (например углекислого газа, и его смеси с кислородом или аргоном).

Таблица No2. Рекомендации по настройке для работы с поворотно-стыковыми соединениями с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No3. Рекомендации по настройке при создании нахлесточного шва, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No4. Рекомендации при работе с углеродной сталью, в вертикальном пространственном положении, с использованием углекислого газа, и его смеси с кислородом или аргоном, ток обратной полярности.

Таблица No5. Рекомендации по настройке сварки полуавтоматом в среде защитных газов при создании горизонтального соединения с использованием углекислого газа, ток обратной полярности.

Таблица No6. Рекомендации по настройке при работе с потолочными швами с использованием углекислого газа, ток обратной полярности.

Таблица No7. Рекомендации при работе методом «точка».

Самый простой способ рассчитать режим сварки полуавтоматом в среде защитных газов — воспользоваться таблицами

Сварочное оборудование

Производство сварных швов реализуется с помощью автоматических и полуавтоматических аппаратов.

Автоматический прибор включает в себя:

- газовый редуктор;

- баллон с кислотами;

- подогреватель;

- осушитель.

Главным элементом автомата является сварочная головка. От того, с какой скоростью (постоянной или переменной) она подает электродную проволоку, зависит скорость плавления.

Примерная стоимость автоматических приборов на Яндекс.маркет

Полуавтомат обеспечивает подачу проволоки механическим способом. Перемещение дуги по направлению шва реализуется ручным управлением.

Полуавтоматическая техника включает в себя:

- электродержатель;

- кассеты;

- шкаф управления;

- сварочную горелку;

- источник питания;

- провод.

Примерная стоимость аппаратов для полуавтоматической сварки на Яндекс.маркет

Основным элементом механизма является электродержатель. Он сохраняет электрод в определенном положении и обеспечивает подачу тока в зону сварки. Активация дуги происходит посредством замыкания или пусковой кнопки, расположенной на рукояти держателя.

РАСЧЕТ И ВЫБОР РЕЖИМОВ СВАРКИ

Независимо от способа сварки необходимо соблюдать следующие условия, которые позволяют получить сварное соединение с необходимой трудоспособностью:

1) специальная подготовка кромок;

2) высокое качество подготовки и сборки под сварку;

3) обязательная зачистка поверхностей, которые свариваются.

Режимом сварки называют совокупность основных характеристик сварочного процесса, которые обеспечивают получение сварных швов заданных размеров, формы и качества.

Первым условием расчета режимов сварки является получение швов с оптимальными размерами и формой, которые обеспечивают высокую технологическую прочность и высокие эксплуатационные характеристики.

К основным параметрам дуговой сварки относятся: сварочный ток Iсв, напряжение дуги Uд и скорость сварки Vсв. Каждый из этих параметров как отдельно, так и в совокупности с другими, влияют на величину тепло вложения а, значит, и на геометрические размеры шва, коэффициент формы провара, коэффициент формы шва и участие основного и электродного металла в формировании шва.

Оптимальные параметры режима сварки обеспечивают необходимые геометрические размеры сварных швов и необходимые соотношения между основным и электродным металлом, при котором достигаются заданные механические свойства металла шва.

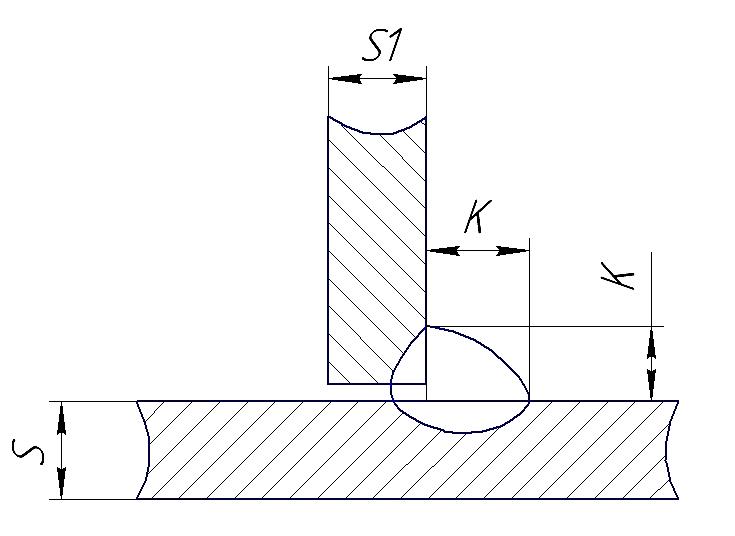

Шов №1:

Способ сварки: полуавтоматическая сварка в среде защитных газов;

Тип шва: Т1-?5 тавровый, односторонний, без скоса кромок;

Марка стали: ст3сп5,

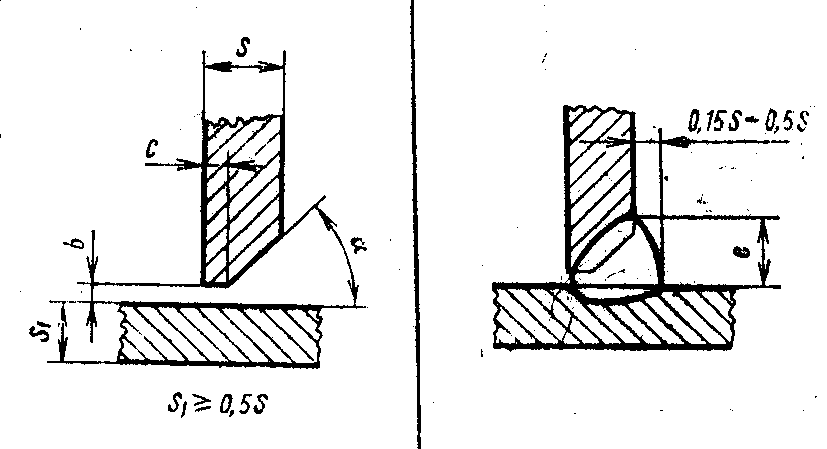

Рисунок 4.1. — Разделка кромок для шва Т1 по ГОСТ 14771-76

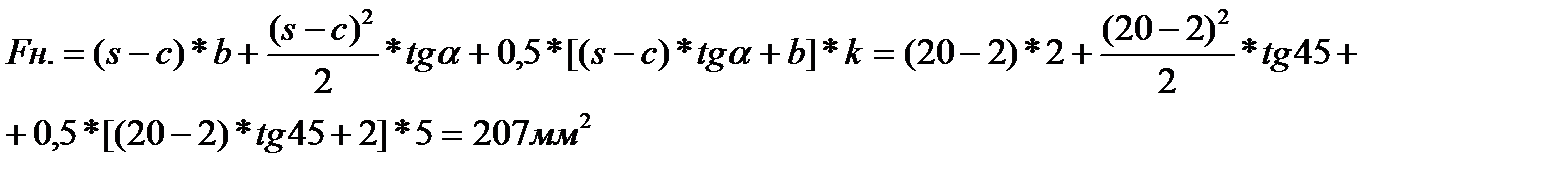

Определяем площадь наплавленного металла по формуле:

Fн=

Fн

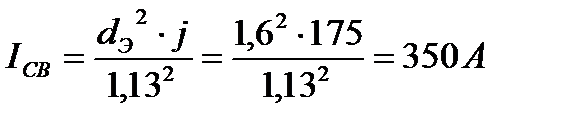

Задаём диаметр электродной проволоки dэ.пр.=1,6мм, плотность тока j=175 А/мм 2

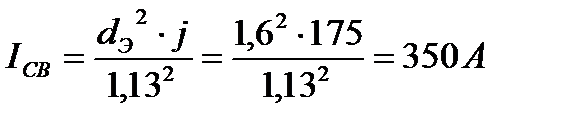

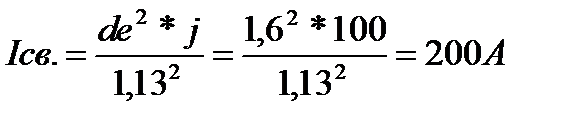

Сила сварочного тока при сварке в среде защитных газов определяется в зависимости от диаметра электрода, которым мы изначально задаемся, и допустимой плотностью тока:

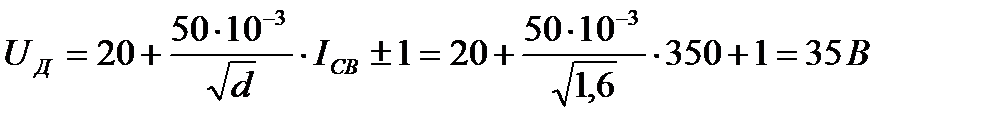

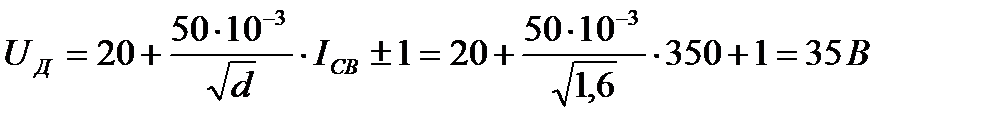

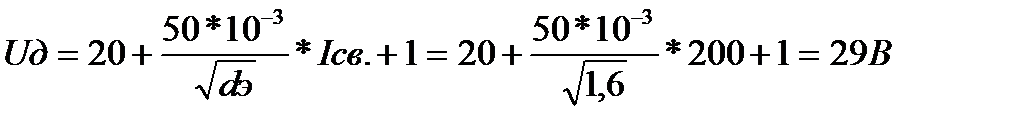

Для принятого диаметра электрода и силы сварочного тока определяем оптимальное напряжение дуги:

.

.

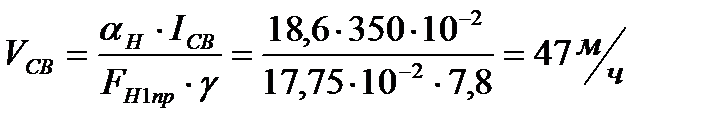

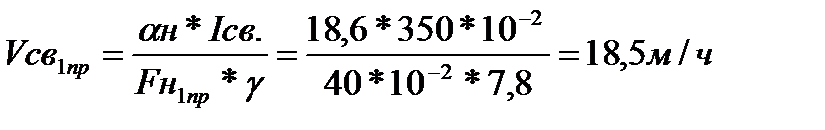

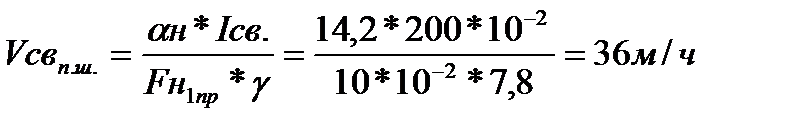

Скорость сварки может быть определена по формуле:

,

,

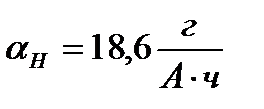

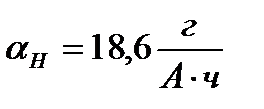

где  — коэффициент наплавки, определяется в зависимости от тока сварки и диаметра проволоки;

— коэффициент наплавки, определяется в зависимости от тока сварки и диаметра проволоки;

g=7,8  — плотность наплавленного металла;

— плотность наплавленного металла;

FН1пр — площадь поперечного сечения наплавленного металла за данный проход, см 2 .

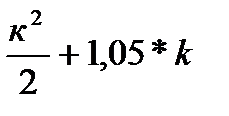

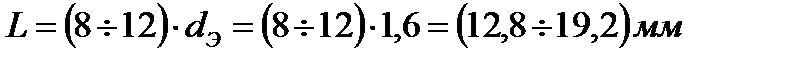

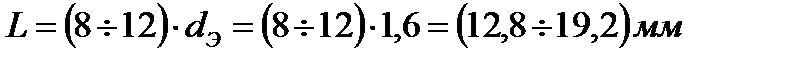

Вылет электрода находится по формуле:

Выбираем L = 18 мм.

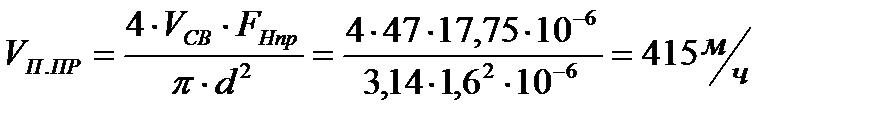

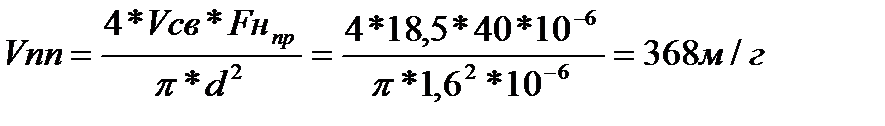

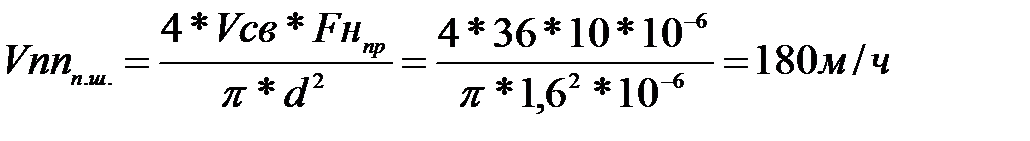

Скорость подачи проволоки определяется по формуле:

Шов №2:

Способ сварки: полуавтоматическая сварка в среде защитных газов;

Тип шва: Т7, тавровый, односторонний, со скосом одной кромки, с подварочным швом;

Марка стали: ст3сп5;

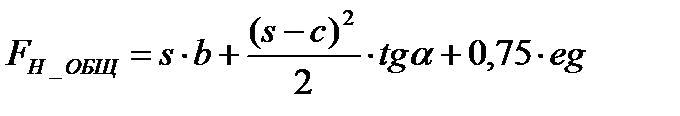

Рисунок 4.2 — Разделка кромок для шва Т7 по ГОСТ 14771-76

1. Определим катет шва по формуле:

k = 0,15 * s — 0,5s = 0,15 * 20 — 0,5 * 20 = 3 — 10мм,

Принимаем k = 5 мм

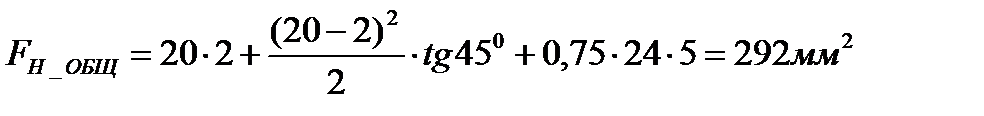

2. Определим площадь наплавленного металла:

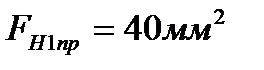

Площадь наплавленного металла при полуавтоматической сварке составляет 40-50 мм 2. Выбираем Fн = 40 мм 2 .

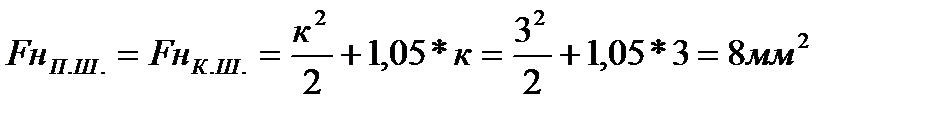

3. Площадь наплавленного металла подварочного и корневого шва:

Конструктивно принимаем  =10 мм 2 .

=10 мм 2 .

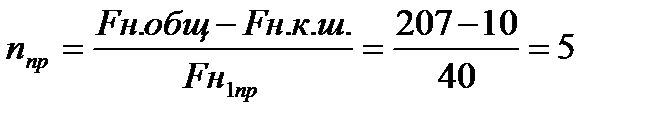

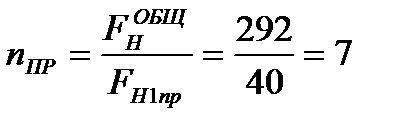

4. Зная общую площадь поперечного сечения металла, наплавленного при первом и последующих проходах, определим количество проходов:

Задаём диаметр электродной проволоки dэ.пр. = 1,6 мм, плотность тока j = 175 А/мм 2

5. Определяем силу сварочного тока:

6. Определяем оптимальное напряжение дуги:

.

.

7. Определяем скорость сварки:

,

,

где  — коэффициент наплавки, определяется в зависимости от тока сварки и диаметра проволоки;

— коэффициент наплавки, определяется в зависимости от тока сварки и диаметра проволоки;

g=7,8  — плотность наплавленного металла;

— плотность наплавленного металла;

FН1пр — площадь поперечного сечения наплавленного металла за данный проход, см 2 .

8. Вылет электрода находится по формуле:

Выбираем L = 18 мм.

9. Определяем скорость подачи сварочной проволоки:

Определяем режимы сварки для выполнения подварочного и корневого шва:

1. Определяем силу тока:

Сила тока должна быть меньше, чем при сварке основного шва, чтоб избежать прожогов.

2. Определяем напряжение на дуге:

3. Определяем скорость сварки:

4. Определяем скорость подачи сварочной проволоки:

Шов №3:

Способ сварки: полуавтоматическая сварка в защитных газах.

Тип шва: Т6, тавровый, односторонний, со скосом одной кромки.

Марки стали: ст3сп5.

Рисунок 4.3 — Разделка кромок для шва Т6 по ГОСТ 14771-76

1. Определяем площадь наплавленного металла по формуле:

При этом следует иметь в виду, что максимальное поперечное сечение металла, наплавленного за один проход при полуавтоматической сварке не должно превышать 40 — 50 мм 2 . Принимаем:

2. Зная общую площадь поперечного сечения наплавленного металла и площади поперечного сечения наплавленного при первом и каждом последующем проходах, найдём число проходов:

Режимы сварки для шва Т6 такие же, как и для сварки шва Т7.

Режимы сварки MIG MAG

Сварка полуавтоматом облегчает процесс сварки, но не стоит забывать о правильном выставлении параметров сварки. В отличие от ручной дуговой сварки, у полуавтоматической есть свои настройки, которые отличаются от первого типа сварки.

Существуют следующие параметры для полуавтоматической сварки (миг/маг):

- Диаметр проволоки, мм.

- Ток сварки, А;

- Род тока и полярность;

- Напряжение на дуге, В;

- Подача проволоки, м/ч;

- Скорость сварки, м/ч;

- Вылет проволоки, мм;

- Расход газа, л/мин.

Диаметр проволоки

Выбирается от толщены свариваемого металла. Диапазон проволоки идёт от 0,8-3,0 мм. Для тонколистового металла выбирается проволока диаметром до 1,2 мм. При использовании проволоки небольшого сечения, сварочный шов получается аккуратным.

Ток сварки

Три большом токе, происходить большее проплавление металла.

В таблице ниже представлен ток сварки:

| Проволока, мм | Ток сварки, А |

| 0,8 | 70-110 |

| 1,2 | 120-150 |

| 2,0 | 300-350 |

Род тока и полярность

Сварка полуавтоматом выполняется на постоянном токе. Полярность выставляется обратная. При такой полярности происходит меньшее разбрызгивание расплавленного металла.

Напряжение на дуге

Чем больше напряжение, тем меньше проплавление металла.

В таблице ниже представлено напряжение дуги:

| Проволока, мм | Напряжение дуги, В |

| 0,8 | 19-20 |

| 1,2 | 20-22 |

| 2,0 | 30-32 |

Скорость подачи проволоки

Скорость подачи должна быть оптимальной, иначе сварка будет либо обрываться, либо проволока будет не успевать расплавляться.

В таблице ниже представлена приблизительная скорость подачи проволоки:

| Проволока, мм | Скорость подачи проволоки, м/час |

| 0,8 | 110 |

| 1,2 | 160 |

| 2,0 | 340 |

Скорость сварки

При быстрой скорости, шов не будет успевать формироваться, а при малой будет избыточное образование шва или прожог металла.

В таблице ниже представлена приблизительная скорость сварки:

| Проволока, мм | Скорость сварки, м/час |

| 0,8 | 15-18 |

| 1,2 | 16-19 |

| 2,0 | 28-30 |

Вылет проволоки

Подразумевается длина проволоки от края мундштука горелки до конца проволоки. Вылит проволоки напрямую зависти от скорости подачи проволоки. Длина должна быть оптимальной для стабильного расплавления проволоки.

В таблице ниже представлен вылет сварочной проволоки:

| Проволока, мм | Вылет проволоки, мм |

| 0,8 | 8-10 |

| 1,2 | 12-14 |

| 2,0 | 20-24 |

Расход газа

Низкая подача защитного газа, не даёт надёжной защиты сварочной ванны, а увеличение приводит к перерасходу.

В таблице ниже представлен расход защитного газа: