Резка алюминия в домашних условиях

Способы и приспособления для резки алюминия

[Резку алюминия можно выполнять по различным технологиям], которые применяют к материалу, в зависимости от его технических параметров и объемов предстоящих работ.

Например, если толщина алюминиевых листов минимальна, можно выполнить их обработку обычными ножницами по металлу.

Но при больших и ежедневных объемах работ с необходимостью делать большое количество разрезов уместно применить другие, более серьезные типы устройств.

В зависимости от толщины металлических листов, для их резки может использоваться болгарка, фрезерная или гидроабразивная установка.

Также работа может выполняться с помощью гильотины или плазмореза.

Для очень качественной серийной резки алюминия применяют станок с ЧПУ – числовым программным управлением.

Исходя из этого, есть смысл рассмотреть каждую технологию резки алюминия по отдельности.

Особенности плазменной резки алюминия

Плазменная резка алюминия – идеальный вариант получить высокое качество среза цветного металла.

При этом для образования плазмы, необходимой для обработки листов алюминия и его сплавов, используются только неактивные газы: водородный, аргоновый или азотный.

Активные газы, такие как воздух и кислород, – предназначены образовывать плазму для резки черного металла.

С применением сжатого воздуха плазморезом обрабатывают алюминий и алюминиевые сплавы, при условии, что толщина изделий не превышает 70 мм.

Не рекомендуется использовать для плазменной резки алюминия газовую смесь, сочетающую азот с аргоном, так как она предназначена для резки 50-ти мм высоколегированной стали.

Применение чистого азотного газа возможно для резки алюминия с толщиной заготовки до 20 мм.

А вот азот в сочетании с водородом, позволит обработать алюминий и его различные сплавы, с толщиной 100 мм.

Аргоновый газ с водородом, может применяться для резки алюминиевых материалов, с толщиной более 100 мм.

При этом содержание водорода в аргоновом газе не должно быть более 20%, что хорошо отразиться на стабильности горящей дуги.

Особенности гидроабразивной резки алюминия

С помощью резки алюминия плазморезом по гидроабразивной технологии можно получить нужные заготовки с отличным качеством среза, со средними параметрами шероховатости кромки.

Гидроабразивная резка алюминия происходит с минимальными потерями, несмотря на теплопроводность алюминия, является пожаро- и взрывобезопасной.

Гидроабразивная резка алюминия основывается на применении в технологическом процессе специально очищенной воды и абразивных зерен, категория которых подбирается с учетом характеристик обрабатываемого металла и типа работ (в каких условиях проводятся).

Под воздействием водоструйной технологии удается разрезать металлические материалы с толщиной до 300 мм, что позволяет соединять тонколистовые изделия в общую упаковку и обрабатывать их за один этап.

Кроме того, гидроабразивная резка алюминиевого материала и его сплавов дает возможность выполнять высокоточное разрезание изделий со сложными формами.

А это значит, что качественного результата можно добиться даже при формировании внутренних радиусов, скосов и острых углов.

Гидроабразивная резка – экологически безопасная технология, отличает ее отсутствие пыли, щепок и химических микрочастиц.

При необходимости серийной резки алюминия, используют гидроабразивный станок с ЧПУ. Наличие программного обеспечение практические не требует вмешательства оператора в рабочий процесс.

В данном случае резка металла происходит строго по заданной программе.

Особенности фрезерной резки алюминия

Фрезерная резка алюминия позволяет проводить работы с изделиями любых конфигураций, включая винтовую поверхность.

При этом фрезерная установка должна быть настроена именно на работу с алюминием, а не с каким-либо другим металлом.

Сюда входит тип фрезы, регулировка частоты оборотов фрезы, период подачи рабочей плоскости или режущего инструмента.

Объясняются данные требования повышенной пластичностью алюминия, ведь даже его фрезерная обработка на установках с ЧПУ проходит с риском, что на поверхности металла, особенно в процессе крепления, появятся какие-либо дефекты.

И все же фрезерная обработка алюминия, с применением станков ЧПУ, незаменима при необходимости получить высокое качество продукции и повысить производительность труда.

Фрезерная обработка листового материала, с применением станков ЧПУ, может использоваться для металла с толщиной от 3 мм до 280 мм.

Кроме того, станок с числовым программным управлением – идеальный вариант для воссоздания копий с электронных чертежей.

Фрезерный станок с ЧПУ позволяет с точностью изготавливать элементы различного назначения с минимально допустимой погрешностью.

В последнее время начала пользоваться спросом фрезерная 3D установка с ЧПУ.

Такой станок позволяет получить готовые 3D изделия различных конфигураций, его используют для изготовления форм для литья, различного рода рекламных вывесок с объемными символами и фигурками.

Особенности резки алюминия на гильотине

С применением гильотины выполняют резку алюминиевого листового материала.

Гильотина представляет собой тип кузнечно-прессовой установки, при этом установка может эксплуатироваться в ручном, механическом и гидравлическом режиме.

Эксплуатация механической гильотины основывается на использовании системы кинематической цепочки, в то время как функционирование гидравлической гильотины происходит за счет рабочей жидкости.

Ручные гильотины легко выполняют резку тонких листов алюминия, в действие установка приходит за счет простого рычажно-пружинного механизма.

Подобные гильотинные ножницы удобны в домашнем использовании, так как имеют компактные размеры и не требуют много места для установки.

Гильотины с механическим управлением вводятся в действие за счет электропитания.

Резку алюминия и прочих металлов подобные устройства выполняют с допустимыми отклонениями, поэтому не могут обеспечить идеально точный разрез материала.

Высокоточные разрезы возможны с применением только гидравлических гильотин, они имеют внушительную конструкцию и встроенную заднюю линейку, которая способствует точности выполняемых процессов.

Модификация гидравлических гильотинных установок, в ходе которой произошла замена имеющихся двигателей на новые, более мощные, позволяет осуществлять резку алюминия любой толщины.

Особенности резки алюминия болгаркой

С помощью болгарки выполнить высокоточную резку мягких металлов сложно, особенно это касается алюминия. Вязкий по своей структуре материал в процессе работы вызывает трудности и требует применения специфических действий.

Например, чтобы разрезать листовое изделие или какую-либо алюминиевую заготовку с большой толщиной, на рабочий шов капают керосин.

В данном случае, керосин выступает в качестве смазки и не дает, чтобы отрезной круг болгарки увяз в металле.

При работе болгаркой необходимо строго соблюдать правила безопасности и все время контролировать, чтобы за счет керосина не появилось возгорание.

Приобретая диск для болгарки, необходимо знать, для обработки какого материала этот круг предназначен.

В противном случае, неправильно подобранный круг, не только не выполнит поставленную задачу, но может стать причиной неожиданной травмы.

Поэтому выбирая отрезной круг для распиловки алюминия, рекомендуется обращать внимание на его лицевую поверхность.

Именно на ней производитель указывает, какой диаметр имеет изделие, для обработки какого материала круг предназначен.

Помимо этого, отрезной круг для болгарки имеет обозначение размера посадочного отверстия, а также указание разрешенного количества оборотов, другие отметки по особенностям эксплуатации.

Очень важно в процессе работы болгаркой не забывать, что на круг можно воздействовать только радиальным усилием.

Особенности резки алюминия дисковой пилой

Дисковая пила является рабочим элементом станка для резки алюминия и другого металла.

При этом пильный диск в конструкции таких станков может быть не один, и иметь различную форму зубов. Все зависит от назначения, которое при производстве получил пильный диск.

Такие пилы бывают фронтальными, вырубными или походят на настольную пилу.

За счет присутствия в конструкции станка вспомогательных приспособлений, в процессе эксплуатации движения диска пилы обеспечивается плавным ходом.

Дополнительные приспособления позволяют выполнить обработку металла с изменением угла, а благодаря пневмозажимам, позволяют фиксировать заготовки в различных положениях.

Вырубные пилы применяют для резки алюминия одновременно в двух плоскостях.

Один диск вырубной пилы располагается перпендикулярно второму, что позволяет выполнять в металлическом изделии вырезы с различными контурами.

При этом пильный диск, как первый, так и второй, может менять свое положение в пределах от -450 до +450.

Диск для распиловки алюминия с применением установки дисковой пилы выбирают с диаметром 160-600 мм.

При этом чаще всего используют пильный алмазный диск с диаметром 350, 420-450 и 550 мм.

Гибка и резка алюминиевого листа – технологии и их особенности

Резка и гибка – очень важные технологические операции, без которых попросту невозможно создать различные элементы, детали и конструкции, а производство алюминиевого листа – яркий тому пример. Как это происходит, мы и рассмотрим.

1 Способы деформирования алюминия

Гибка металла предполагает воздействие на него некоторых нагрузок. Этот технологический процесс позволяет придать заготовке необходимую форму. Делается он ручным, механическим способом либо с применением специального оборудования. Ручной метод предполагает использование киянки, слесарного молотка и различных металлических оправок. Чтобы согнуть металл по этой технологии, придется потратить много сил и времени, да и качество изгиба может не отличаться высокой точностью, особенно если нет навыков в этой области.

Кузнечно-прессовочное оборудование позволит гнуть деталь с небольшим радиусом. К достоинствам способа относится высокая точность обработки и скорость. Но намного проще согнуть металл с помощью специальных станков. Одним из популярных способов формирования профиля выступает формовка и холодное профилирование. Эти операции делают на специальном оборудовании. Алюминиевый лист пропускают между валками, которые и формируют заданный изгиб.

Гибка в штампе идет следующим образом. Заготовку фиксируют между двумя рабочими инструментами без зазора. Затем прилагается усилие, и лист приобретает форму вышеуказанных инструментов. Гнуть алюминий таким образом совершенно несложно. Но стоит сказать, что оба метода подходят только для крупносерийного производства, так как необходимо много времени для переналадки оборудования.

Если необходимо гнуть различные элементы, то лучше всего подойдет свободная гибка. В этом случае алюминиевый лист вдавливается под нагрузкой пунсона (рабочего инструмента, расположенного сверху) в V-образный ручей матрицы. Этот способ известен как гибка в воздухе, потому что металлический элемент соприкасается с краями ручья нижнего инструмента и непосредственно пуансоном, а остальное пространство занимает воздух. Такая технология позволяет согнуть огромное количество различных деталей за короткий промежуток времени.

Благодаря современному оборудованию с ЧПУ можно свести человеческие усилия к минимуму. Оператору остается всего лишь задать необходимую программу. Кроме того, эта технология позволяет гнуть заготовки различной толщины на одних и тех же станках. Еще появляется возможность производства деталей самой сложной формы. Однако и этот процесс имеет некоторые недостатки. Прежде всего если необходимо согнуть тонкий лист, то углы могут получиться менее точными, чем при работе с толстыми заготовками. Да и точность повторений зависит от качества обрабатываемого материала. Таким способом лучше гнуть алюминий толщиной более 1,25 мм.

2 Ручные методы

Как деформировать металл (гнуть), понятно, но как металлическую заготовку разделить на части? Резка металла также делается различными способами, и выбор метода зависит от множества параметров (толщина заготовки, необходимое количество разрезов, их качества и т. д.). К наиболее простым вариантам относится использование ножниц по металлу. Этот способ отличается своей доступностью, ведь такой инструмент есть у каждого хозяина, а если и нет, то его можно легко приобрести с минимальными материальными затратами. Но в этом случае не стоит рассчитывать на качественный рез, особенно если делаете эту процедуру впервые. Еще этот метод требует гораздо больше времени и сил, чем механическая, плазменная и фрезерная резка.

Хорошим помощником в этом деле послужит гильотина. Это специально кузнечно-прессовочная установка, которая может эксплуатироваться как в ручном, так в механическом режиме и даже иметь гидравлический привод. Благодаря компактным размерам и невысокой стоимости устройства его часто приобретают для домашнего использования. Чтобы разрезать лист металла, необходимо просто разместить его на специальной столешнице, зафиксировать и надавить рабочий инструмент. Наиболее высоким качеством среза обладают устройства с гидравлическим приводом. Однако такие установки имеют и довольно большие габариты, что делает их применение более актуальным на предприятиях.

3 Использование устройств с электрическим приводом

Вполне реальна резка болгаркой, но этот метод довольно сложный. Вязкая структура алюминия с трудом поддается такому виду обработки и часто требует дополнительных мероприятий. Например, чтобы разрезать толстый лист, необходимо смазать рабочий шов керосином, в противном случае отрезной диск может попросту увязнуть в металле. Также этот способ требует строгого соблюдения правил техники безопасности.

Использование фрезерных установок позволит разрезать изделие любой конфигурации, главное, правильно настроить станок. Станки с ЧПУ позволяют получить отличное качество среза. Еще к достоинствам этого метода следует отнести высокую производительность и точность, а также возможность обрабатывать метал толщиной до 280 мм.

Прекрасно себя зарекомендовала и дисковая пила. Существует несколько конфигураций таких установок: настольные, фронтальные и вырубные. Благодаря специальным вспомогательным элементам обеспечивается мягкий ход режущего инструмента. Обычно резка алюминия делается посредством специальных дисков, диаметр которых колеблется от 160 до 600 мм. Кроме того, возможно и использование алмазных режущих инструментов.

4 Высокотехнологические методы

Особого внимания заслуживает плазменная обработка алюминиевого листа, которая отличается высоким качеством. Суть процесса заключается в интенсивном расплавлении металла электрической дугой вдоль линии среза. Образовавшийся жидкий алюминий удаляется посредством высокоскоростного плазменного потока. Обычно для работы с этим металлом используют только неактивные газы. Но, стоит заметить, что этот вид обработки имеет некоторые недостатки. Во-первых, стоимость оборудования довольно высокая, поэтому для бытовых целей его не приобретают. Во-вторых, из-за термического воздействия кромки становятся более твердыми, и необходима последующая обработка. В-третьих, процесс предполагает потерю металла.

Гидроабразивный метод заключается в воздействии очищенной воды и специально подобранных абразивных зерен, в результате можно резать металл толщиной до 300 мм. Эта технология отличается высокой точностью. Еще одно достоинство – возможность формирования различных радиусов, скосов, острых углов и т. д. Отдав предпочтение такому способу, можно не переживать об экологической стороне. А с помощью оборудования с ЧПУ резать металл легко с минимальным вмешательством человека.

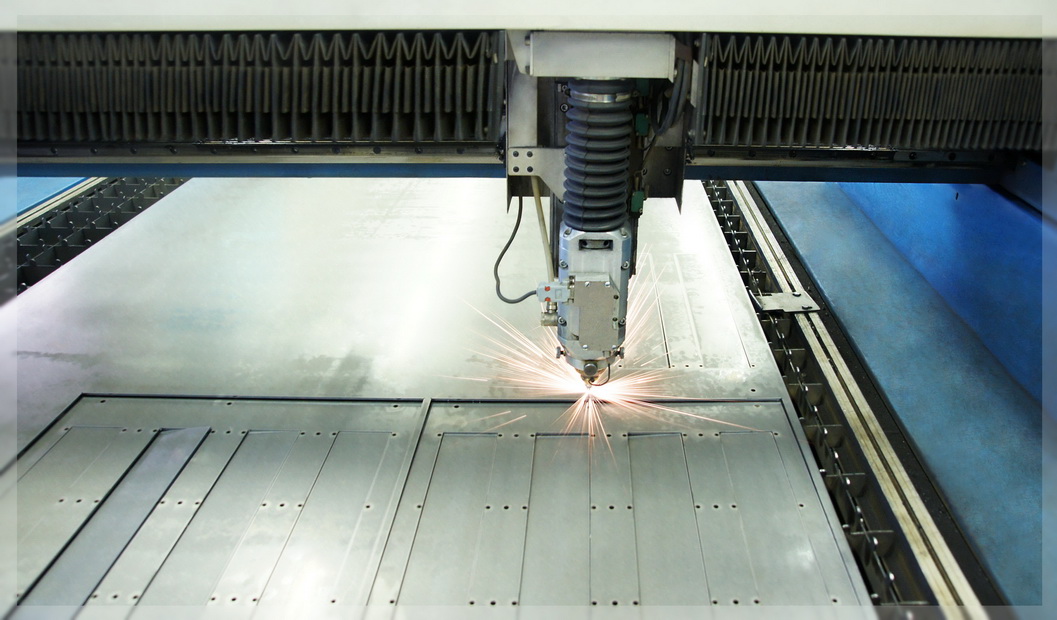

Также неплохо зарекомендовала себя в этой области и лазерная резка. Правда, есть некоторые особенности такого процесса, вызванные высокой теплопроводностью металла. В этом случае луч должен быть более мощным, чем при обработке других материалов. К достоинствам метода нужно отнести высокое качество среза, возможность обрабатывать детали различной формы и сложности. Процесс протекает очень быстро и автоматизирован. Недостатки носят следующий характер. Несмотря на то что скорость обработки довольно высокая, она нестабильная. Максимальная толщина металла не должна превышать 20 мм. Да и оборудование довольно дорогостоящее.

Чем можно резать алюминий?

Листовой алюминий – один из наиболее распространённых материалов, который используется в быту для самых различных целей. Однако, для его использования необходим наиболее подходящий инструмент.

Почему опасно резать алюминий болгаркой

Резать алюминий не только трудно, но и не безопасно! Особенно при использовании болгарки большой мощности.

Из-за вязкости алюминия диск будет застревать, а инструмент будет пытаться вырываться из рук.

И произойдёт это не сразу, а только когда рез достигнет определённой глубины. И это может стать неожиданностью для неопытного пользователя инструмента.

Да и вообще, с увязающем в металле диском, резать будет не просто.

Небольшая история о том как пришлось резать алюминиевую цистерну. И что из этого вышло

Одному моему знакомому, однажды подогнали работёнку, нужно было распилить болгаркой алюминиевую цистерну. «Плёвое дело» — подумал он-пилить алюминий, нет ничего легче!

Но его радость быстро улетучилась когда он взялся за дело.

Диск постоянно застревал, увязал в этом металле. Болгарка норовила выскочить из рук.

Пилить было одно мучение, дело шло очень медленно. Разные ругательные мысли не выходили из головы. )))

А что делать? Взялся за работу-нужно выполнять! Так прошло несколько часов нелёгкого труда.

На помощь пришёл проходящий мимо старик.

Увидев мучения, он начал было пытаться дать совет, но советы порою принимаются тяжело, особенно когда нервы уже на пределе. Ведь работа, казавшаяся по началу простой, уже изрядно вымотала. Поэтому, первая реакция на совет, это желание послать куда подальше.

Тем не менее совет был дан и в конце концов, как рассказал приятель, он ему последовал. Каково же было его удивление, когда после этого дело пошло гораздо веселее.

Наиболее подходящий инструмент для раскроя

Ниже представлены инструменты, которые могут быть использованы домашним мастером для осуществления раскроя алюминиевых листов, вне зависимости от их толщины:

- ручной инструмент (ножовки);

- болгарка;

- лобзик;

- ножницы для металла (или электроножницы);

- гильотина;

- фрезер и т.д.

Крайне важно располагать при резке алюминия защиту от стружки. Дело в том, что вне зависимости от реза (прямой или фигурный), стружка может стать причиной существенных повреждений мастера.

Чтобы их не произошло, инструмент должен обладать защитой от стружки, а мастер – индивидуальными средствами защиты: специальная одежда + перчатки + пластиковые очки.

В чём был совет помогший с лёгкостью разрезать алюминиевую цистерну?

А совет, был в следующем.

Место реза нужно смазать. Например отработанное автомобильное масло вполне сгодится для этой цели.

Немного отработки, и работа закипела. Диск не застревал, алюминий резался на ура.

Вот так, простая хитрость от опытного человека помогла сберечь и нервы и силы. А возможно и здоровье, так как болгарка перестала застревать в алюминии и пытаться вырваться из рук.

Сами понимаете, чем грозит такой расклад при работе с этим инструментом. Не верите?

Пообщайтесь с хирургами, они вам расскажут.

Осуществление отреза алюминия

Суть заключается в том, что алюминий – это достаточно мягкий металл. Если речь идёт о большой толщине (алюминиевые плиты), поступать рекомендуется следующим образом. При помощи режущего инструмента по линии реза необходимо провести несколько раз.

Только таким образом возникает возможность отрезать металл ровно и качественно. В противном случае при резке в «один присест», активный орган режущего инструмента может застрять в металле.

В худшем случае это приведёт к траве рабочего. В лучшем – отрез металла окажется технологически отвратительным и потребует дополнительной обработки. А это увеличение времени.

При этом не стоит забывать о том, что на место среза рекомендуется каплями наносить масло, парафин или авиационный керосин. Это позволит избежать перегрева металла в области резки.

В результате будет получен идеально ровный срез, вне зависимости от конфигурации. Таким образом, благодаря качественному подходу и использованию специализированного инструмента раскроя алюминиевого листа/плиты становится возможен даже в условиях гаражной мастерской.

В видео будет продемонстрировано использование различных пилок BOSH для раскроя алюминия:

Что вам понадобится

Использование электроинструментов

- Респиратор

- Полноценные защитные очки

- Шумопонижающие наушники

- Защитная маска

- Перчатки

- Тиски

- Пила или отрезной станок с диском для резки металла

Использование слесарного зубила

- Молоток для работ по металлу

- Зубило

- Сухая чистая тряпка

Использование ножниц для резки жести

- Ножницы для резки металла

- Плоская отвертка

Ножницы по металлу

Еще более простой инструмент, работать которым проще. Принцип действия элементарен — профиль размечается, после чего режется по линии.

Достоинства:

- резка происходит быстрее, чем ножовкой;

- дешевизна ножниц;

- возможен неплохой результат при наличии качественного инструмента и опыта.

Недостатки:

- при переходе через ребра профиля возможен уход с линии разметки, порча заготовки либо ее изгиб;

- придется потренироваться и испортить несколько «черновых» заготовок, прежде чем получится работать идеально точно.

Электрический лобзик

Перед работой важно убедиться, что в инструменте закреплена пилка именно для металла. Безусловно, полотно для дерева тоже разрежет алюминий, только качество реза оставит желать лучшего. Резку профиля начинают с тыльной части, потом по очереди пилят боковые грани.

Достоинства:

- электрическое оборудование облегчает работу пользователя;

- качество, близкое к идеальному (на изделии не будет заусенцев, скосов, иных дефектов);

- быстрота работы;

- многократность использования (при правильном выборе пилки);

- электролобзик стоит дешевле аналогичных устройств для резки алюминиевых профилей.

Недостатки:

- заготовка должна быть надежно зафиксирована, чтобы ее не «повело» при работе лобзика.

Особенности резки алюминия на гильотине

С применением гильотины выполняют резку алюминиевого листового материала.

Гильотина представляет собой тип кузнечно-прессовой установки, при этом установка может эксплуатироваться в ручном, механическом и гидравлическом режиме.

Эксплуатация механической гильотины основывается на использовании системы кинематической цепочки, в то время как функционирование гидравлической гильотины происходит за счет рабочей жидкости.

Ручные гильотины легко выполняют резку тонких листов алюминия, в действие установка приходит за счет простого рычажно-пружинного механизма.

Подобные гильотинные ножницы удобны в домашнем использовании, так как имеют компактные размеры и не требуют много места для установки.

Гильотины с механическим управлением вводятся в действие за счет электропитания.

Резку алюминия и прочих металлов подобные устройства выполняют с допустимыми отклонениями, поэтому не могут обеспечить идеально точный разрез материала.

Высокоточные разрезы возможны с применением только гидравлических гильотин, они имеют внушительную конструкцию и встроенную заднюю линейку, которая способствует точности выполняемых процессов.

Модификация гидравлических гильотинных установок, в ходе которой произошла замена имеющихся двигателей на новые, более мощные, позволяет осуществлять резку алюминия любой толщины.

Углошлифовальная машинка

Болгарка — универсальный помощник, отлично работающий по алюминию. Важно лишь не перепутать отрезной круг с шлифовальным, выбрать оснастку малой толщины для минимизации потерь материала и защитить руки с лицом от искр.

Достоинства:

- быстрота работы;

- достойное качество реза;

- относительная дешевизна оборудования;

- минимум движений пользователя;

- долговечность оснастки, позволяющей многократно пилить металлические профили.

Углошлифовальная машинка Sparky

Недостатки:

- возможность обгорания металла в области реза;

- без навыков работы вряд ли получится резать ровно;

- для повышения точности работы болгарку стоит зажать в стойку, которая не поставляется в комплекте с инструментом и в магазинах встречается редко (проблема решается, если есть тиски).

Теперь стоит изучить специальные устройства для работы по алюминию.

Особенности резки алюминия болгаркой

С помощью болгарки выполнить высокоточную резку мягких металлов сложно, особенно это касается алюминия. Вязкий по своей структуре материал в процессе работы вызывает трудности и требует применения специфических действий.

Например, чтобы разрезать листовое изделие или какую-либо алюминиевую заготовку с большой толщиной, на рабочий шов капают керосин.

В данном случае, керосин выступает в качестве смазки и не дает, чтобы отрезной круг болгарки увяз в металле.

При работе болгаркой необходимо строго соблюдать правила безопасности и все время контролировать, чтобы за счет керосина не появилось возгорание.

Приобретая диск для болгарки, необходимо знать, для обработки какого материала этот круг предназначен.

В противном случае, неправильно подобранный круг, не только не выполнит поставленную задачу, но может стать причиной неожиданной травмы.

Поэтому выбирая отрезной круг для распиловки алюминия, рекомендуется обращать внимание на его лицевую поверхность.

Именно на ней производитель указывает, какой диаметр имеет изделие, для обработки какого материала круг предназначен.

Помимо этого, отрезной круг для болгарки имеет обозначение размера посадочного отверстия, а также указание разрешенного количества оборотов, другие отметки по особенностям эксплуатации.

Очень важно в процессе работы болгаркой не забывать, что на круг можно воздействовать только радиальным усилием.

Плазменные и лазерные станки

Наилучший способ с точки зрения качества и скорости, но не подходящий для домашних условий. Плазморез и лазерный станок считаются профессиональным оборудованием и встречаются на металлургических предприятиях. Если же поблизости есть установка и резка алюминиевого профиля на нем возможна, этим стоит воспользоваться.

Достоинства:

- резка профиля занимает пару минут;

- пользователь лишь настраивает оборудование, остальное делает машина;

- качество реза — наилучшее из всех способов.

Недостатки:

- стоимость оборудования исчисляется миллионами рублей;

- невозможность использования дома либо в гараже;

- шум при работе.

Лучший подход к отрезке заготовок из алюминия

Интерес конструкторов к внедрению большего количества алюминиевых деталей в разработку конечных продуктов заставляет технологов пересматривать операции по их изготовлению. Так же это затрагивает и операцию по резке заготовок из алюминия. Традиционно, технология отрезки алюминия была сосредоточена на дисковом отрезном станке, но теперь разработки новых ленточнопильных станков помогли расширить эту технологию. В течение длительного времени формировался фокус на использование, по мере возможности, более лёгких материалов (везде, где это только возможно), особенно в транспортной промышленности, поэтому металлообрабатывающие производства заинтересованы в приобретении новых знаний о лучших способах обработки алюминиевых материалов. Конечно, это затрагивает многие операции на производстве, включая и резку (распиливание). Этот интерес к лёгким конструкционным материалам, кажется, будет долгосрочной тенденцией. Многие компании в транспортной промышленности интересуются сокращением веса их продуктов, т.к. необходимо снизить расход топлива, а для этого нужно производить самолёты и другие транспортные средства более лёгкого веса. Поскольку тех производителей, которые могут эффективно обработать алюминий, ждут прекрасные возможности, они должны знать и о технологии резки, которая может помочь им сделать эту работу ещё эффективнее. Вопрос резки алюминия состоит в том: ленточнопильные станки или дисковые отрезные пилы режут алюминий лучше? Технические преимущества при резке алюминия можно получить на обоих типах пил, поэтому нужно рассмотреть все их достоинства и недостатки в отдельности.

Резка алюминия на ленточнопильном станке

Ленточнопильные станки действительно никогда не считались первым выбором для резки алюминиевых заготовок, но недавно это изменилось. С продвижением в технологиях ленточнопильных станков большая алюминиевая заготовка теперь может быть отрезана почти так же быстро, как и на больших дисковых отрезных станках. Лучшей новостью для металлообрабатывающего производства является то, что ленточнопильный станок для резки алюминия требует значительно меньших авансовых капиталовложений, чем дисковый отрезной станок. Проще говоря, это — меньшее по габаритам оборудование, потому что его ленточное полотно меньшего размера по сравнению с большими отрезными дисками и не требует, чтобы была большая рабочая зона или длинный рабочий ход перемещения. Чтобы достигнуть эффективной резки алюминия, технология резки на ленточнопильном станке должна была преодолеть проблему перемещения ленточного полотна на намного более высокой скорости, чем необходимо для традиционного распиливания стали — на самом деле, в целых 10 раз выше (SFM), чем требуется для резки стали. Ленточнопильные станки теперь имеют вертикальную подачу рамы и изменяют скорость. Это означает, что ленточное полотно медленно входит в заготовку, перерезает её, а затем медленно выходит из заготовки. Вход и выход — две области, где возможность повреждения ленточного полотна является самой большой, но если управлять этими процессами, то можно устранить эту опасность. Кроме того, современные ленточные полотна изготавливаются из таких специальных материалов, чтобы они могли быстро вращаться на колёсах ленточнопильного станка и быть достаточно гибкими, чтобы не порваться. Более того, современные ленточнопильные станки обеспечивают хороший контроль ленточного полотна. Шарико-винтовая пара, серводвигатель подачи помогают гарантированно обеспечивать прямой точный рез через материал с заданной величиной подачи до 1000мм в минуту. Чтобы произвести такую высокую скорость движения ленточного полотна (до 4000 SFM), требуется соответствующая комбинация мощности и крутящего момента в коробке передач и на двигателе таким способом, чтобы даже на высоких скоростях ленточнопильный станок не был перегружен. Современная технология ленточнопильных станков достигает всех этих очень важных параметров. Если на металлообрабатывающем производстве происходит резка алюминиевых заготовок и других подобных материалов в более низких объёмах, например, 1000 штук или меньше за смену, то ленточнопильный станок может быть самым подходящим оборудованием. Если алюминиевая заготовка больше, чем диаметр 180мм, то современный ленточнопильный станок — хороший выбор для работы. Кроме того, если у нет необходимости в высокой точности и прямоугольности реза, то ленточнопильный станок будет в состоянии выполнить эту резку. На металлообрабатывающем производстве также должны знать, что толщина ленточного полотна более узкая, чем толщина отрезного диска, как правило, приблизительно 0,9мм. Это приводит к значительно меньшему расходу алюминиевого материала в стружку по сравнению с резкой на отрезном дисковом станке, со временем производя снижение затрат на закупку алюминиевых заготовок. Насколько быстро в современном мире происходит резка на ленточнопильном станке алюминиевой заготовки? При диаметре алюминиевой (марка 6061) заготовки 250мм отрезка происходит за 14 секунд. Это равняется 2350 квадратных мм и означает, что ленточнопильные станки теперь в состоянии резать на 3500 SFM, что не идёт ни в какое сравнение с предыдущими поколениями, которые могли резать только до 500 SFM.

Резка алюминия на дисковом отрезном станке

Один из более традиционных методов резки заготовок большого диаметра из алюминия — это резка на дисковом отрезном станке круглыми дисками очень большого диаметра. Этот метод резки завоевал популярность из-за высокой скорости, на которой алюминий мог быть отрезан, по сравнению с резкой на ленточнопильном станке. Круглый диск входит в материал на высокой скорости и поддерживает ту же самую скорость всюду (по всей длине резки), даже после выхода из отрезаемого материала. Производители отрезных дисков называют это постоянной величиной скорости и подачи. Естественно, что ленточнопильные станки не могли себе этого позволить, потому что ленточное полотно довольно легко могло быть повреждено, если бы оно вошло в металл на высокой скорости. Вязкость металла-алюминия разрушила бы ленточное полотно, если бы оно вошло в материал быстро. Но новый технический прогресс в ленточнопильных станках это несколько изменил. Большие дисковые отрезные станки требуют больших авансовых капиталовложений. Это не должно удивлять, потому что размер оборудования играет важную роль в своей способности так быстро отрезать алюминий. Например, круглый диск, отрезая алюминиевую заготовку диаметром 500мм, сам должен быть диаметром не менее 1000мм, а более идеальный вариант — приблизительно 1200мм. Конечно, при таких диаметрах отрезаемых заготовок оборудование должно быть большим и достаточно жёстким, чтобы провернуть (и вращать) тот большой отрезной диск на высокой и постоянной частоте вращения. Когда это сводится к проблемам, таким как финальная чистовая отрезка окончательного варианта заготовки, то дисковый отрезной станок является подходящим выбором. Получая после отрезки чистую, ровную и качественную поверхность на торце заготовки, металлообрабатывающее производство имеет возможность устранять дублирующую операцию обработки торцов заготовки (например, дополнительная подрезка торцов заготовки на токарном станке), что приведёт к значительным экономическим сбережениям. Это особенно очевидно при быстрой поштучной резки заготовок маленького диаметра. Например, при резке алюминиевых заготовок в объёме производства даже 5000 штук за смену, получается ровный и чистый торец. Факт, что отрезные дисковые станки режут алюминий настолько быстро и эффективно, что на металлообрабатывающем производстве действительно должны разрабатывать продуктивное средство для загрузки (и выгрузки) заготовок в эти станки. Обычно используют наклонную поверхность с автоматическим подающим устройством со стороны загрузки вместе с высокоскоростным конвейером продукции для уже отрезанных заготовок со стороны выгрузки. Это приводит к максимальной производительности отрезного дискового станка. Однако, ещё нужно отметить, что из-за своей толщины отрезной диск дополнительно переводит в стружку отрезаемый материал. Например, для диска диаметром 1000мм эта величина составляет около 9мм.

Итоги сравнения

Лучший вариант отрезки алюминиевых заготовок зависит от применения. Дисковые отрезные станки обычно подходят для отрезки алюминиевых заготовок диаметром от 10мм до 150 мм при высокопроизводительной резке больших объёмов (около 5000 штук за смену), и для получения самого точного и качественного торца заготовки. Ленточнопильные станки обычно имеют смысл для резки алюминиевых заготовок диаметром более 150мм и для металлообрабатывающих производств, которые отрезают не только алюминиевые, но также часто режут и другие материалы. Наиболее важным моментом является то, что ленточнопильные станки теперь способны к обеспечению рентабельной альтернативы для резки алюминиевых заготовок, которая не имела место несколько лет назад. С растущей уверенностью в более частом использовании алюминия, как части будущих конструкций и деталей, у металлообрабатывающих производств теперь есть ещё один способ для решения этой производственной задачи.

Резка алюминия в домашних условиях

Резка алюминия и его сплавов

В качестве конструкционного материала в промышленности получили применение различные сплавы алюминия. Наиболее широко используют сплавы типа дуралюмин, алюминиево-магниевые, алюминиево-марганцовистый и некоторые литейные сплавы (силумин и др.).

При резке алюминия и его сплавов необходимо учитывать следующие обстоятельства. Пленка окиси алюминия, покрывающая поверхность металла, имеет высокую температуру плавления, в 3 раза превышающую температуру плавления самого металла. В связи с этим для резки необходим мощный концентрированный источник тепла, способный расплавить пленку тугоплавкой окиси.

Включения хрупких окислов в пленке оплавленного металла на кромке реза могут при последующей сварке перейти в сварной шов, нарушая однородность его металла и снижая его механические свойства. В связи с этим важно обеспечить хорошее удаление окисленного металла из полости реза и минимальную толщину оплавленной пленки.

Алюминий не может быть разрезан кислородной резкой. Применение кислородно-флюсовой резки для обработки алюминия также не является благоприятным. Железный порошок, частично осаждаясь на кромках реза, сильно загрязняет их. В результате того, что алюминий имеет большое сродство с кислородом, металл кромок реза на значительной глубине (до 6 мм) окисляется. Твердость окисленного слоя резко повышается, что существенно затрудняет механическую обработку поверхностей реза. В связи с изложенным кислородно-флюсовая резка алюминия пригодна только для его грубой разделки.

Из электрических способов резки алюминия наибольшее значение имеют резка проникающей дугой и плазменная резка, другие методы являются малопроизводительными, неэкономичными и не обеспечивающими надлежащего качества реза.

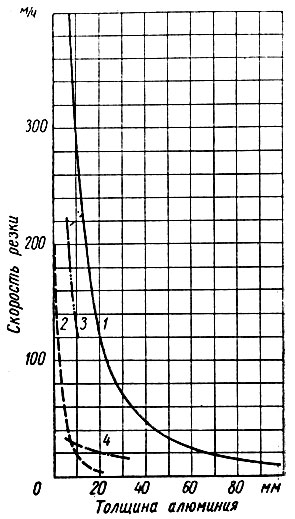

Из фиг. 70 видны изменения величин скорости резки алюминия при применении различных методов резки. Наименее производительной является дуговая электрическая резка. Она малоэффективна даже при резке менее теплопроводных, чем алюминий, металлов, кроме того, не позволяет получить рез с кромками приемлемого качества. Неровные, сильно оплавленные поверхности реза покрыты окисленным металлом. Обработка таких кромок трудоемка, а использование их для сварки без последующей обработки недопустимо, так как при этом неизбежны непровары по кромкам и сильное загрязнение сварного шва неметаллическими включениями. Сказанное в значительной мере относится и к разделительной воздушно-дуговой резке алюминия.

Дорогостоящим (процессом является резка алюминия скользящей дугой с помощью плавящегося электрода. В результате резки образуется слегка сужающаяся книзу полость реза с поверхностями, покрытыми характерными рисками, напоминающими риски, образующиеся при кислородной резке. Расплавленный металл, как правило, полностью удаляется из реза. Толщина пленки металла с литой структурой на поверхности реза достигает 0,5 мм. При резке стальной проволокой в этом слое возможно повышение содержания железа на 0,04 — 0,06%. Глубина области с измененным химическим составом составит 0,03 — 0,13 мм.

Для большинства алюминиевых сплавов железо является вредной примесью. Оно образует с алюминием соединение FeAl3. В марганцовистом сплаве алюминия FeAl3, образуя соединение (Fe Мn)Аl6, выпадает по границам зерен, снижая прочность и пластичность сплава. Железо в алюминиевых сплавах снижает также коррозионную стойкость и электропроводность. В связи с этим в большинстве случаев слой, содержащий железо, целесообразно удалять механической обработкой. Для неответственных соединений последующая механическая обработка кромок не обязательна. Резка алюминиевой проволокой возможна, но очень неэкономична и недостаточно качественна.

Фиг. 70. Скорость резки алюминия различными методами: 1 — проникающей дугой; 2 — плазмой; 3 — плавящимся электродом; 4 — кислородно-дуговой резкой

Кислородно-дуговая резка алюминия также не отличается высокими скоростью и качеством реза. Кромки кислородно-дугового реза неровные, сильно окисленные, оплавленные и имеют значительные включения железа. Экономическая эффективность кислородно-дуговой резки алюминия низкая.

Плазменная резка алюминиевых сплавов характеризуется более высокой производительностью. В результате резки получают узкий рез, слегка сужающийся книзу. Так, ширина реза алюминиевого сплава толщиной 10 мм в верхней части составляет 2 — 5 мм, а в нижней 1 — 1,5 мм. Рез имеет ровные, слегка шероховатые кромки. При исследовании поперечного шлифа у поверхности реза наблюдается зона литого металла, имеющая глубину 0,2 — 0,5 мм. Далее расположена мелкозернистая переходная зона глубиной также до 0,5 мм. Твердость металла в этой зоне понижена. При резке плазмой аргона или его смеси с чистым азотом заметных изменений химического состава металла в поверхностном слое не происходит. Газовые включения здесь — явление редкое. В большинстве своем такие кромки пригодны для сварки без предварительной обработки. Наиболее высокой производительностью и экономичностью отличается резка алюминиевых сплавов проникающей дугой. Как правило, резку выполняют дугой постоянного тока. Выше было указано, что в качестве рабочих газов можно использовать аргон (табл. 33), азот или их смеси с водородом, при применении резаков с раздельной подачей газов можно использовать водяную струю или воздушную кольцевую струю с центральным защитным потоком аргона. В последнем случае можно достигнуть высокой экономичности процесса, но получить пониженное качество металла на кромках. Невысокое качество кромок наблюдается также при резке с использованием одного аргона. Поверхности реза испещрены многочисленными, неравномерными штрихами. На нижних кромках образуются обильные наплывы.

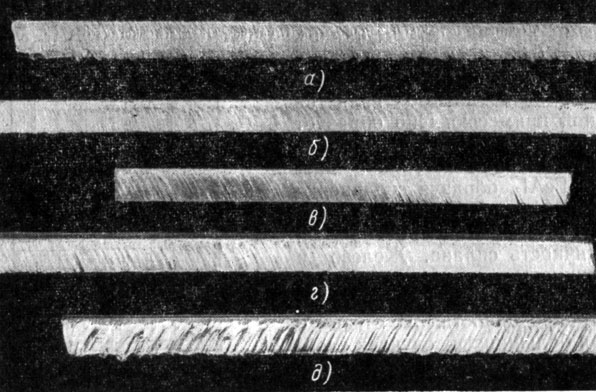

Фиг. 71. Влияние содержания водорода в смеси на качество поверхности реза алюминия: а — 22%; б — 35%; в — 40%; г — 51%; д — 65%

Широко распространена резка алюминиевых сплавов проникающей дугой в аргоно-водородной смеси (табл. 34). Существенное значение имеет содержание водорода, от которого зависит качество поверхности реза алюминиево-магниевого сплава (фиг. 71). Поверхность реза, выполненного в смеси с малым содержанием водорода, шероховата, у нижней кромки скапливается стекающий металл. Лучшее качество реза наблюдается при использовании смесей аргона с 35 — 50% водорода. Поверхности реза при этом наиболее гладкие и блестящие. Качество их на всей толщине реза практически равноценно. Полученные нижние кромки могут быть свободными от натеков. Смеси с указанным содержанием водорода часто используют при резке алюминиевых сплавов в отечественной и в зарубежной практике.

| Толщина разрезаемого металла в мм | Рабочий ток в а | Расход аргона в м 3 /ч | Скорость резки в м/ч |

| 5 | 160 | 0,75 | 54 |

| 10 | 160 | 0,9 | 20 |

| 20 | 290 | 0,9 | 40 |

| 25 | 290 | 0,95 | 38 |

| 30 | 270 | 1,0 | 24 |

Содержание более 60% водорода приводит к появлению резких, глубоких штрихов. В верхней части реза можно видеть затекающую с поверхности листа пленку окислов. У нижней кромки вновь появляются натеки металла.

| Толщина разрезаемого металла в мм | Рабочий ток в а | Расход газов в м 3 /ч | Скорость резки в м/ч | |

| аргона | водорода | |||

| 6 | 350 | 1,25 | 0,75 | 460 |

| 10 | 350 | 1,25 | 0,75 | 280 |

| 10 | 300 | 1,75 | 1,75 | 450 |

| 15 | 350 | 1,25 | 0,75 | 190 |

| 20 | 350 | 1,25 | 0,75 | 120 |

| 20 | 300 | 1,75 | 1,75 | 130 |

| 25 | 350 | 1,25 | 0,75 | 90 |

| 30 | 350 | 1,25 | 0,75 | 60 |

| 30 | 300 | 1,75 | 1,75 | 80 |

| 40 | 350 | 1,25 | 0,75 | 40 |

| 40 | 300 | 1,75 | 1,75 | 50 |

| 50 | 350 | 1,25 | 0,75 | 30 |

| 70 | 350 | 1,25 | 0,75 | 20 |

| 120 | 300 | 1,75 | 1,75 | 5 |

У кромки реза алюминиевых сплавов появляется полоска металла, подвергшегося оплавлению. В этой зоне металл имеет дендритное строение; наблюдаются включения в виде газовых пузырей и окисных пленок. Глубина оплавленной зоны при благоприятных режимах составляет 0,3 — 0,4 мм, но при резке с малыми скоростями может достигнуть в нижней части реза 2 — 3 мм. При резке алюминиево-магниевого сплава в оплавленном поверхностном слое наблюдается равномерное по толщине реза выгорание магния. Уменьшение содержания магния составляет в среднем 15 — 20% от величины его содержания в основном металле. Угар магния не зависит от содержания водорода в рабочей газовой смеси и в процентном отношении приблизительно одинаковый у верхней и у нижней кромок. Внешним признаком выгорания магния служит интенсивное выделение белого дыма, наблюдаемое в процессе резки.

В некоторых сплавах вдоль кромки появляется зона разупрочнения шириной до 1 см.

Проверка сварных образцов из алюминиево-магниевого сплава, выполненных плавящимся электродом в аргоне по кромкам, полученным резкой проникающей дугой в аргоно-водородной смеси; после их обезжиривания и очистки металлической щеткой показала, что статическая прочность и ударная вязкость металла сварного шва практически равноценны швам, сваренным по механически обработанным кромкам. В то же время швы, сваренные после резки, могут иметь непровары, включения окисных пленок и поры.

Алюминиево-магниевые сплавы требуют наиболее точного соблюдения режимов резки. При резке с максимально возможными скоростями и содержании в смеси 50% водорода может быть получен равномерный по глубине реза слой оплавленного металла с минимальной толщиной (до 0,15 мм). При этом качество сварного шва повышается. Алюминиево-марганцевый сплав и сплавы типа дуралюмина разрезать легче. Для этого можно пользоваться газовыми смесями, содержащими менее 50% водорода.

Благоприятные результаты получают при резке алюминия в азоте с низким содержанием кислорода и других примесей. По данным работы [52] азот должен иметь высокую степень чистоты. Исследования ВНИИАВТОГЕНа 1 говорят о допустимости использования азота с содержанием до 1% кислорода. При этом удается получать чистые, ровные и блестящие кромки, по внешнему виду не отличающиеся от выполненных в аргоно-водородной смеси. Установлено, что количество и величина газовых включений в оплавленном слое металла у поверхности реза при резке в азоте меньше, чем в аргоно-водородных смесях. При резке алюминия толщиной более 20 мм для повышения эффективности полезно добавлять к азоту водород. Рабочее напряжение дуги при этом значительно увеличивается.

1 ( Выполнены Е. П. Масловой и Н. К. Плиска.)

Следовательно, алюминиевые сплавы целесообразно резать газоэлектрическими методами резки. Целесообразнее алюминий резать проникающей дугой; однако для разделения металла толщиной 100 мм и выше необходимо работать при высоком напряжении, превышающем безопасное напряжение для ручного инструмента. При механизированной резке, гарантирующей безопасность работы, возможно разделение металла значительно большей толщины. Пользуясь способом проникающей дуги, можно резать алюминий толщиной 120 — 150 мм и более.

Д. Г. Быховский (ВНИИЭСО) перерезал кругляк из алюминиевого сплава диаметром 250 мм, поворачивая его вокруг продольной оси по мере прорезания.

Резка алюминия небольшой толщины проникающей дугой происходит при таких высоких скоростях, что их трудно реализовать при ручном выполнении процесса. Алюминий толщиной менее 5 мм в отдельных случаях при ручной резке удобнее резать струен плазмы. Резку проникающей дугой с использованием механизмов можно применять и для более тонкого металла. Алюминий толщиной менее 3 мм в большинстве случаев предпочтительнее резать плазмой.