Роликовый стенд для сварки обечаек

Приспособления для сборки металлоконструкций. Сборка обечаек.

Приспособления для сборки металлоконструкций. Сборка обечаек.

Использование приспособлений для сборки является обязательным, так как ими обеспечивается правильное расположение собираемых частей.

Применение приспособлений создает тщательность пригонки свариваемых деталей, а также равномерность накладываемых швов.

Сварка продольного и радиального швов без приспособлений практически невозможна. Например, наложение радиального шва связано с поворачиванием свариваемых деталей, осуществляемым с помощью поворотных роликов. Приспособления необходимы для создания жесткого закрепления, что предупреждает коробление при сварке.

Классификация сборочно-сварочных приспособлений.

Классификация приспособлений по назначению предусматривает два основных вида приспособлений:

По степени подвижности приспособления разделяются на:

По роду привода — на приспособления:

а) ручного действия;

б) с машинным приводом.

Переносные сборочные приспособления для сварки.

К переносным приспособлениям ручного действия относятся приспособления, применяемые при сборке сопрягающих продольных и поперечных швов деталей.

Такими простейшими приспособлениями для соединения кромок продольных швов служат стяжные кольца, которые применяют для получения плотного прилегания перед сваркой, и домкраты, применяемые для смещения кромок при пригонке.

Струбцина для стыковки обечаек.

Кольца и домкраты можно заменить приспособлением специального типа. Таким приспособлением является струбцина (рис. 1, а) для стыковки кромок обечаек, которая вполне пригодна также для стыковки толстостенных обечаек. При помощи струбцины можно получить необходимую плотность прилегания кромок при сварке. Струбцинка дает возможность соединения кромок при сборке обечаек диаметром 1000 мм при толщине стенок 20 мм.

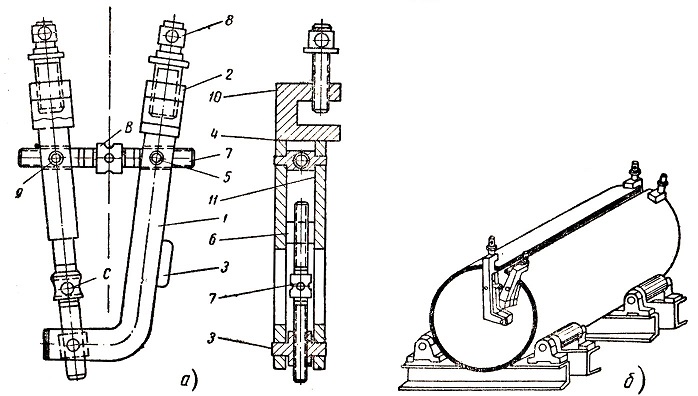

Рис. 1. Струбцина (а) и ее применение (б) для стыковки кромок и обечаек:

1 — коленчатая планка; 2 — скоба; 3 — накладка; 4 — планка; 5 — шарнирная гайка; 7 — стяжной винт; 8 — нажимной винт; 9 — шарнирная гайка; 10 — скоба; 11 — планка.

Чтобы соединить кромки обечайки, необходимо иметь две струбцины.

Струбцины устанавливаются с двух противоположных торцевых сторон обечайки (рис. 2, б) и крепятся нажимными винтами.

Выравнивание кромок относительно друг друга производится винтом С, а регулирование и фиксация просвета между кромками производится винтом В.

При сборке обечаек значительных размеров применяют систему стяжных планок и прокладок, построенную по принципу регулирования клиновых соединений.

Сборочно-сварочные приспособления.

Сборочно-сварочные приспособления относятся к числу стационарных приспособлений ручного действия или с машинным приводом. Они применяются для сборки и сварки обечаек котлов и аппаратуры.

К таким приспособлениям можно отнести роликовый стенд, поворотные и наклонные столы.

Роликовый стенд для сварки.

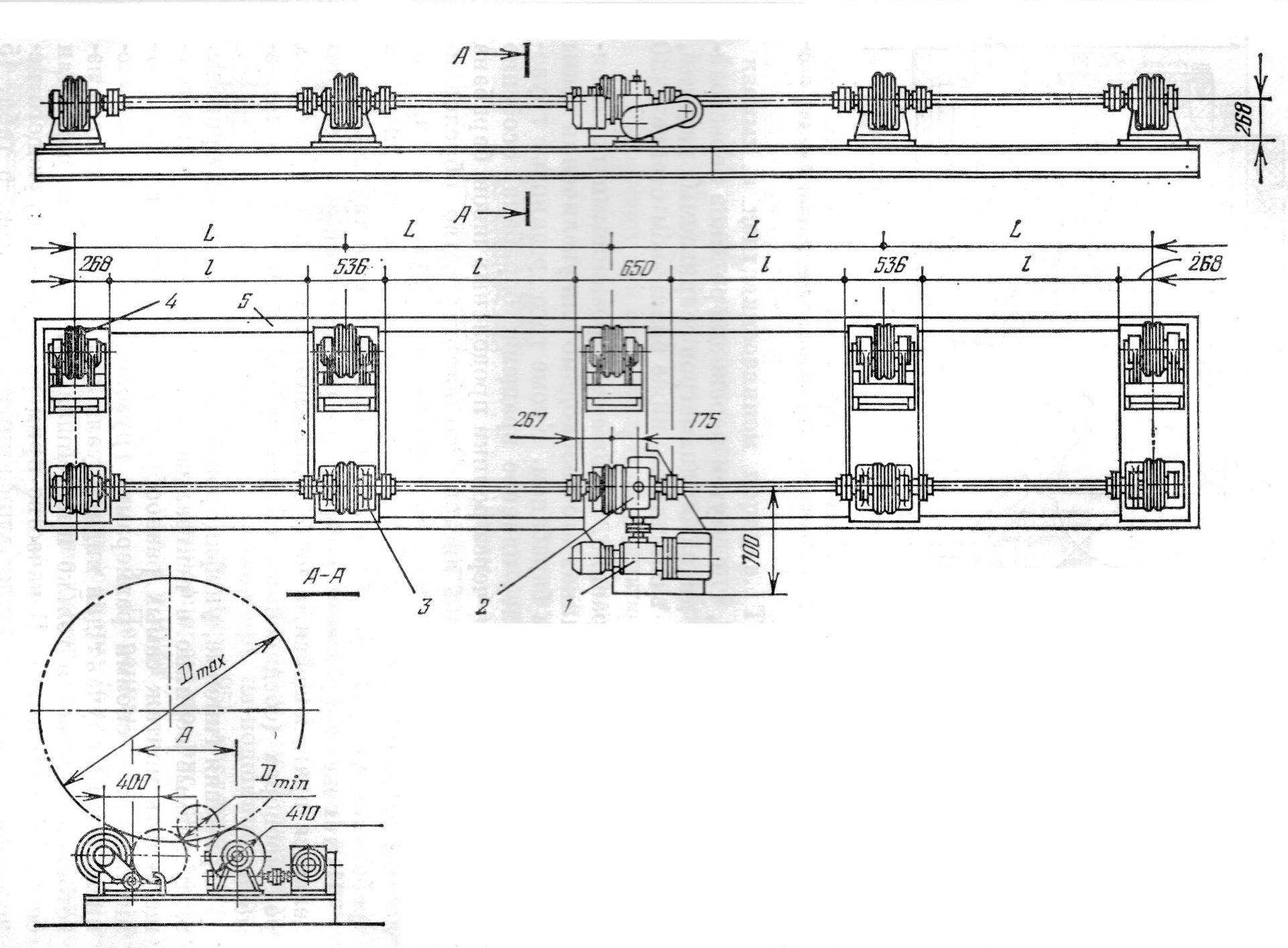

Роликовый стенд (рис. 2) предназначен для сборки в стык, центрирования и сварки продольного и радиального швов.

Применение стенда обеспечивает вращение обечаек в процессе сборки и сварки, и благодаря этому создается возможность при повороте на 180° производит вырубку и сварку контрольного шва в нижнем положении. Его можно применить при установке и сборке внутренней части аппарата.

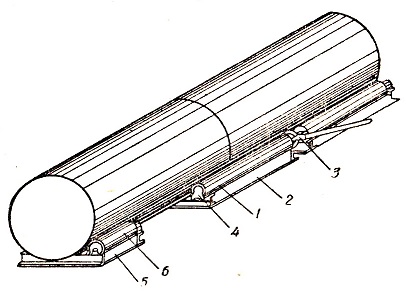

Рис. 2. Роликовый стенд с ручным приводом:

1 — приводной ролик; 2 — рама приводного ролика; 3 – трещотка; 4 — подшипник; 5 — рама опорных роликов; 6 — опорный ролик.

Пригонка листов при сборке.

Правильные расчеты разверток при разметке листов для цилиндрических и конических звеньев, тщательная правка и гибка их гарантируют правильное соединение звеньев.

При обжатии шва необходимо обжимаемый участок заклепочного шва с противоположной стороны поддерживать металлической плиткой. Плитка должна иметь кривизну, соответствующую кривизне шва. Для поддержки плитки применяют рычаги или домкраты. Пригонка днищ осуществляется обточкой бортов днищ на лобовых или карусельных станках. Соединение днищ с корпусом котла или с поясом резервуара осуществляется электросваркой стыковым швом. В этом случае кромки котла или пояса и днища обрабатывают под стыковой сварной шов.

При обжатии швов с местным нагревом вблизи расположенные от места нагрева болты несколько ослабляются для свободного расширения металла и устранения в нем внутренних напряжений. Чем равномернее нагрев, чем меньше изменений формы и чем равномернее остывание нагретого участка, тем меньше причин для возникновения внутренних напряжений. Если эти условия не будут соблюдены, внутренние напряжения в металле могут возникнуть и изменить первоначальные его свойства в худшую сторону.

При сборке котельных конструкций нашел широкое применение блочный метод сборки, как наиболее производительный. Сущность этого метода состоит в сборке отдельных узлов агрегата, например, парового котла, в блоки на сборочной площадке. Затем готовые блоки поднимаются к месту установки. Таким образом, отпадают операции по подъему отдельных деталей и сборке их непосредственно на агрегате; вся работа осуществляется внизу, что значительно повышает качество сборки и производительность труда.

Роликовый стенд для сварки обечаек

Роликовые вращатели / Сварочные стенды с роликовыми опорами / Роликовые кантователи

Краткое описание

Сварочные роликовые стенды используются для вращения свариваемых заготовок цилиндрической и конической формы при регулируемой или нерегулируемой скорости. Роликовые стенды находят широкое применение в изготовлении сосудов высокого давления, резервуаров, трубных секций, сварных труб большого диаметра и т.д. Они могут использоваться не только для сварки, но и для сборки, отделки, контроля качества, испытания и перемещения изделий. Роликовые вращатели удобны в обращении, функциональны и способны существенно сократить затраты труда на производстве. Мы предлагаем сварочные роликовые стенды двух типов — саморегулирующиеся и с ручной регулировкой.

Передача крутящего момента от ролика свариваемому изделию осуществляется за счет трения, поэтому для лучшего сцепления роликов с металлической заготовкой их контактная поверхность покрывается резиной. Скорость вращения роликов регулируется в определенном диапазоне при помощи преобразователя частоты. Саморегулирующиеся роликовые стенды автоматически адаптируются к размеру заготовки, в то время как стенды с ручной регулировкой нуждаются в предварительной установке соответствующего расстояния между роликами, а также их угла.

| Модель | Макс. грузоподъёмность ( кг ) | Диаметр роликов ( мм ) | Допустимый диаметр заготовок ( мм ) | Линейная скорость роликов ( м/мин) | Мощность двигателя ( кВт ) | Способ регулировки скорости |

| ZGH-2 | 2000 | φ250 | φ120- φ 1200 | 0.1-1.0 | 0.75 | Бесступенчатый, частотно регулируемый привод |

| ZGH-5 | 5000 | φ250 | φ240 -φ 2500 | 0.1-1.0 | 0.75 | |

| ZGH-10 | 10000 | φ300 | φ320 -φ 3000 | 0.1-1.0 | 1.1 | |

| ZGH-20 | 20000 | φ350 | φ500 -φ 3600 | 0.1-1.0 | 1.5 | |

| ZGH-40 | 40000 | φ400 | φ600 -φ 4500 | 0.1-1.0 | 3 | |

| ZGH-60 | 60000 | φ450 | φ800 -φ 5000 | 0.1-1.0 | 4 | |

| ZGH-80 | 80000 | φ500 | φ1000 -φ 5500 | 0.1-1.0 | 4 | |

| ZGH-100 | 100000 | φ500 | φ1000 -φ 6000 | 0.1-1.0 | 5.5 |

| Модель | Макс. грузоподъёмность ( кг ) | Диаметр роликов ( мм ) | Допустимый диаметр заготовок ( мм ) | Линейная скорость роликов ( м/мин) | Мощность двигателя ( кВт ) | Способ регулировки скорости |

| KGH-5 | 5000 | φ250 | φ250 -φ 2300 | 0.1-1.0 | 2 × 0.37 | Бесступенчатый, частотно регулируемый привод |

| KGH-10 | 10000 | φ300 | φ320 -φ 2800 | 0.1-1.0 | 2 × 0.55 | |

| KGH-20 | 20000 | φ350 | φ500 -φ 3500 | 0.1-1.0 | 2 × 0.75 | |

| KGH-40 | 40000 | φ400 | φ600 -φ 4500 | 0.1-1.0 | 2 × 1.1 | |

| KGH-60 | 60000 | φ450 | φ700 -φ 5000 | 0.1-1.0 | 2 × 1.5 | |

| KGH-80 | 80000 | φ500 | φ700 -φ 5500 | 0.1-1.0 | 2 × 2.2 | |

| KGH-100 | 100000 | φ520 | φ700 -φ 6500 | 0.1-1.0 | 2 × 3 | |

| KGH-160 | 160000 | φ600 | φ800 -φ 7000 | 0.1-1.0 | 2 × 3 | |

| KGH-250 | 250000 | φ650 | φ800 -φ 7500 | 0.1-1.0 | 2 × 4 | |

| KGH-400 | 400000 | φ700 | φ1000 -φ 8000 | 0.1-1.0 | 2 × 4 |

Если у Вас есть какие-либо вопросы по поводу нашего сварочного оборудования, пожалуйста, заполните анкету ниже и получите консультацию от наших специалистов.

Роликовый стенд для сварки обечаек

Приспособления для сборки металлоконструкций. Сборка обечаек.

Приспособления для сборки металлоконструкций. Сборка обечаек. 3.78/5 (75.56%) проголосовало 9

Использование приспособлений для сборки является обязательным, так как ими обеспечивается правильное расположение собираемых частей.

Применение приспособлений создает тщательность пригонки свариваемых деталей, а также равномерность накладываемых швов.

Сварка продольного и радиального швов без приспособлений практически невозможна. Например, наложение радиального шва связано с поворачиванием свариваемых деталей, осуществляемым с помощью поворотных роликов. Приспособления необходимы для создания жесткого закрепления, что предупреждает коробление при сварке.

Классификация сборочно-сварочных приспособлений.

Классификация приспособлений по назначению предусматривает два основных вида приспособлений:

По степени подвижности приспособления разделяются на:

По роду привода — на приспособления:

а) ручного действия;

б) с машинным приводом.

Переносные сборочные приспособления для сварки.

К переносным приспособлениям ручного действия относятся приспособления, применяемые при сборке сопрягающих продольных и поперечных швов деталей.

Такими простейшими приспособлениями для соединения кромок продольных швов служат стяжные кольца, которые применяют для получения плотного прилегания перед сваркой, и домкраты, применяемые для смещения кромок при пригонке.

Струбцина для стыковки обечаек.

Кольца и домкраты можно заменить приспособлением специального типа. Таким приспособлением является струбцина (рис. 1, а) для стыковки кромок обечаек, которая вполне пригодна также для стыковки толстостенных обечаек. При помощи струбцины можно получить необходимую плотность прилегания кромок при сварке. Струбцинка дает возможность соединения кромок при сборке обечаек диаметром 1000 мм при толщине стенок 20 мм.

Рис. 1. Струбцина (а) и ее применение (б) для стыковки кромок и обечаек:

1 — коленчатая планка; 2 — скоба; 3 — накладка; 4 — планка; 5 — шарнирная гайка; 7 — стяжной винт; 8 — нажимной винт; 9 — шарнирная гайка; 10 — скоба; 11 — планка.

Чтобы соединить кромки обечайки, необходимо иметь две струбцины.

Струбцины устанавливаются с двух противоположных торцевых сторон обечайки (рис. 2, б) и крепятся нажимными винтами.

Выравнивание кромок относительно друг друга производится винтом С, а регулирование и фиксация просвета между кромками производится винтом В.

При сборке обечаек значительных размеров применяют систему стяжных планок и прокладок, построенную по принципу регулирования клиновых соединений.

Сборочно-сварочные приспособления.

Сборочно-сварочные приспособления относятся к числу стационарных приспособлений ручного действия или с машинным приводом. Они применяются для сборки и сварки обечаек котлов и аппаратуры.

К таким приспособлениям можно отнести роликовый стенд, поворотные и наклонные столы.

Роликовый стенд для сварки.

Роликовый стенд (рис. 2) предназначен для сборки в стык, центрирования и сварки продольного и радиального швов.

Применение стенда обеспечивает вращение обечаек в процессе сборки и сварки, и благодаря этому создается возможность при повороте на 180° производит вырубку и сварку контрольного шва в нижнем положении. Его можно применить при установке и сборке внутренней части аппарата.

Рис. 2. Роликовый стенд с ручным приводом:

1 — приводной ролик; 2 — рама приводного ролика; 3 – трещотка; 4 — подшипник; 5 — рама опорных роликов; 6 — опорный ролик.

Пригонка листов при сборке.

Правильные расчеты разверток при разметке листов для цилиндрических и конических звеньев, тщательная правка и гибка их гарантируют правильное соединение звеньев.

При обжатии шва необходимо обжимаемый участок заклепочного шва с противоположной стороны поддерживать металлической плиткой. Плитка должна иметь кривизну, соответствующую кривизне шва. Для поддержки плитки применяют рычаги или домкраты. Пригонка днищ осуществляется обточкой бортов днищ на лобовых или карусельных станках. Соединение днищ с корпусом котла или с поясом резервуара осуществляется электросваркой стыковым швом. В этом случае кромки котла или пояса и днища обрабатывают под стыковой сварной шов.

При обжатии швов с местным нагревом вблизи расположенные от места нагрева болты несколько ослабляются для свободного расширения металла и устранения в нем внутренних напряжений. Чем равномернее нагрев, чем меньше изменений формы и чем равномернее остывание нагретого участка, тем меньше причин для возникновения внутренних напряжений. Если эти условия не будут соблюдены, внутренние напряжения в металле могут возникнуть и изменить первоначальные его свойства в худшую сторону.

При сборке котельных конструкций нашел широкое применение блочный метод сборки, как наиболее производительный. Сущность этого метода состоит в сборке отдельных узлов агрегата, например, парового котла, в блоки на сборочной площадке. Затем готовые блоки поднимаются к месту установки. Таким образом, отпадают операции по подъему отдельных деталей и сборке их непосредственно на агрегате; вся работа осуществляется внизу, что значительно повышает качество сборки и производительность труда.

Роликовые сварочные стенды

Рисунок 1 – Схемы роликовых стендов: 1 – холостыероликоопоры; 2 – электропривод; 3 – приводныероликоопоры; 4 – упорный торцевой ролик В схеме Iстенд имеет два ряда роликов: один ведущий, а другой холостой. Ведущие ролики насажены на общий приводной вал и снабжены резиновымигрузошинами для увеличения силы сцепления с вращаемым изделием (котлом, барабаном и проч.). Если центр тяжести изделия не совпадает с его продольной осью, т.е. осью вращения, то сцепное усилие на ведущих роликах может оказаться недостаточным для вращения изделия, вследствие чего возможно буксование роликов. Поэтому для изделий с эксцентрично расположенными весами следует применять роликовые стенды по схемеII. В схеме II все ролики приводные, ведущие и снабжены резиновымигрузошинами. Сцепное окружное усилие стенда вдвое больше, чем у стенда по схеме I, но он сложнее, поэтому необходимость его применения в каждом отдельном случае надо обосновать расчетом на буксование. По сравнению со схемой I рассматриваемая схема обладает еще одним недостатком, заключающимся в том, что смонтированные по ней стенды не допускают или сильно затрудняют изменение расстояния между двумя рядами роликов и тем самым снижают возможный диапазон диаметров свариваемых деталей, а, следовательно, и степень универсальности стендов. В стендах по схеме I расстояние между рядами роликов легко изменяется с помощью передвижных или, что еще проще, перекидных роликоопор. При значительном эксцентриситете нагрузки может оказаться, что сцепное усилие стенда будет недостаточно даже при схеме II. В таком случае приходится либо отбалансировать изделие (хотя бы частично), либо устроить сверху нажимные ролики для увеличения давления на ведущие ролики, либо, наконец, вовсе отказаться от применения роликового стенда, заменив его другим вращателем с жестким захватом. Для вращения конических или ступенчатых цилиндрических барабанов, набранных из обечаек разного диаметра, роликовые стенды по схемам I и II непригодны, так как имеют одинаковую окружную скорость на всех ведущих роликах, между тем как окружная скорость конических или ступенчатых барабанов разная на разных диаметрах. Для таких барабанов и изделий следует применять роликовые стенды по схеме III. Они имеют только два ведущих ролика, расположенных в одной поперечной плоскости, остальные ролики – холостые. Для сварки конических или ступенчатых барабанов одного типоразмера стенды можно монтировать и по схемам I или II, но при этом ведущие ролики стенда должны иметь разный диаметр. Подбор этих диаметров производится из условия равенства окружных скоростей ролика и барабана. Стенды для конических барабанов должны снабжаться торцовым упорным роликом 4, предохраняющим барабан от осевого сдвига при вращении. Типовые роликовые стенды по схемам I – III монтируются из унифицированныхроликоопор, приводных и холостых, выпускаемых в централизованном порядке. Типаж этих роликов предусматривает 7 моделей для каждого типа роликоопор. Модели отличаются между собой гузоподъемностью в пределах от 0,25 до 16 тс на роликоопору. Различают три основных типа роликоопор: 1. Приводные роликоопоры, которые могут выпускаться в двух исполнениях: а) нормальном, с выпущенными наружу хвостовиками вала и муфтами для соединения с главным приводным валом и соседними роликоопорами (рис. 2); б) со встроенным червячным редуктором (рис. 3) и валом, имеющим хвостовики для соединения с главным приводным валом и соседними роликами.

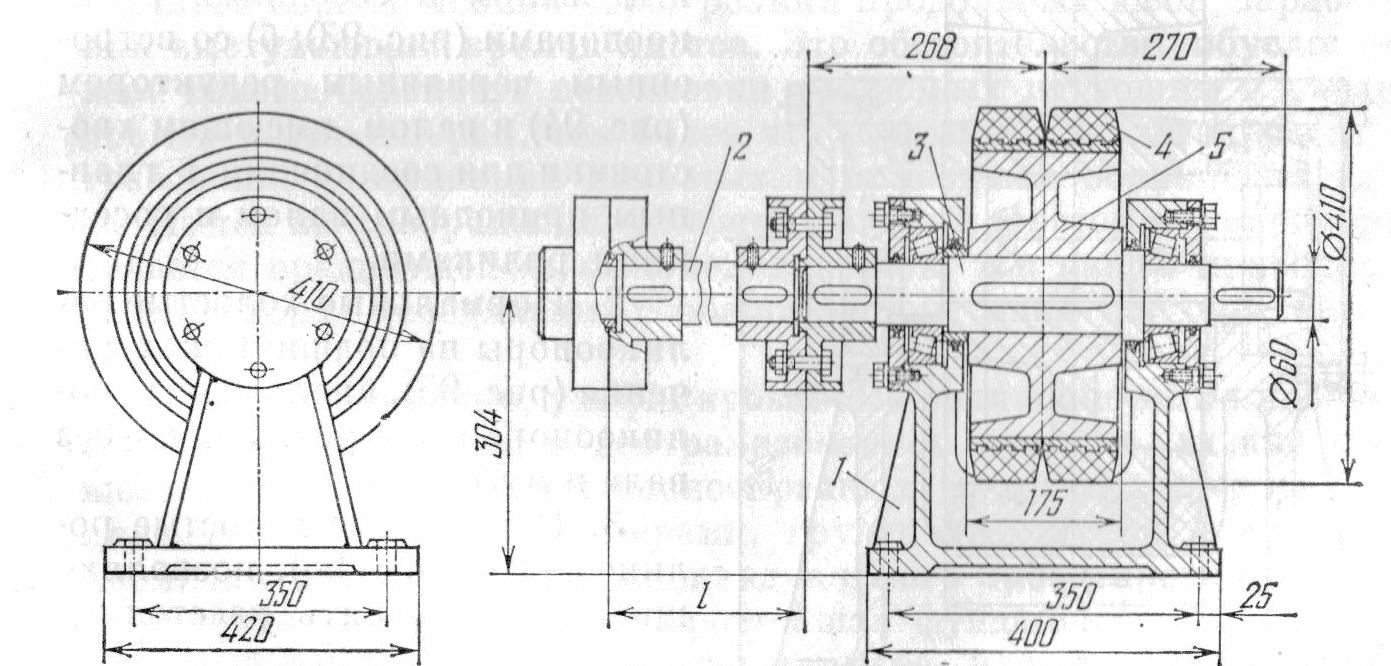

Рисунок 2 – Приводнаяроликоопора: 1 – стойка с подшипниками; 2 – приводной вал;3 – вал роликоопоры; 4 – резиноваягрузошина;5 – корпус ролика

Рисунок 3 – Приводнаяроликоопора с червячным редуктором: 1 – корпус редуктора; 2 – вал; 3 – грузошина; 4 – ролик;5 – червяк 2. Нормальные холостые роликоопоры на подшипниках качения (рис. 4), аналогичные роликоопорам по рис. 2, но без вала и муфт.

Рисунок 4 – Холостаяроликоопора нормальная 3. Перекидные холостые роликоопоры (рис. 5), позволяющие быстро менять расстояние между рядами роликов, т.е. путем перекидки роликов перестраивать стенд на другой диапазон диаметров свариваемых изделий, как это предусмотрено в описанном ниже роликовом стенде Т–30 (рис. 6).

Рисунок 5 – Холостаяроликоопора перекидная: 1 – основание; 2 – ось ролика; 3 – резиновая грузошина; 4 – ролик; 5 – ось шарнира; 6 — фиксатор

Рисунок 6 – Типовой роликовый стенд Т–30: 1 – электропривод; 2 – приводнаяроликоопора с редуктором; 3 – приводная роликоопора нормальная; 4 – холостая перекидная роликоопора; 5 – фундаментная рама Все ролики, как правило, снабжаются резиновымигрузошинами. В приводных роликах это необходимо для увеличения силы сцепления с вращаемым барабаном. Кроме того, они обеспечивают более плавное вращение барабана, особенно в момент перекатывания через ролики продольных швов барабана или выступающих кромок листов. На рис. 7 представлены расчетные схемы типового роликового стенда с одним рядом приводныхроликоопор (левым по рисунку). Такие стенды наиболее распространены в практике сварочного производства.

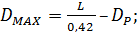

а) б) Рисунок 7 – Расчетные схемы роликового стенда: а – при α > 90°; б – при α 0. Потеря устойчивости и опрокидывание барабана наступает при критическом для данного угла α значении эксцентриситета:

Практически для устойчивого и равномерного вращения барабана на роликовом стенде следует выбирать уголα не менее 50°, даже при нулевом дисбалансе. Таким образом, допускаемый диапазон центральных углов α, в пределах которого можно безопасно работать на стенде, равен 50–120°. Соответствующий диапазон диаметров D найдется подстановкой в него предельных значений угла α:

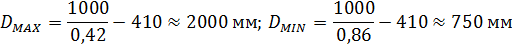

Для типового роликового стенда с роликоопорами DР = 410 мм при L = 1000 мм получим:

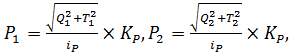

Зная величину окружных и радиальных усилий, действующих на роликоопоры, нетрудно определить расчетную нагрузку роликов, их осей и валов:

где P1 – нагрузка на одну ведущую роликоопору;P2 – нагрузка на одну холостую роликоопору;iР–число роликоопор в одном ряду;КР – коэффициент, учитывающий неравномерность распределения нагрузки на роликоопорах (для обрезиненных роликов при iР = 2 KР = 1; приiР> 3 KР =1,2 – 1,3). По наибольшей из величин P1 и P2 подбираются нормализованные роликоопоры и грузошины к ним в соответствии с действующим сортаментом и каталогами. Если невозможно воспользоваться стандартнымироликоопорами, то они проектируются заново, исходя из расчетной нагрузки. Оси холостых роликоопор рассчитываются на изгиб под действием силы P2.

3.2 Сборка продольных стыков обечаек

Сборку продольных стыков обечаек будем производить на роликовом стенде Т-30А с применением УСП. Роликовый стенд предназначен для вращения длинных цилиндрических изделий при автоматической сварке продольных и кольцевых швов. Технические данные стенда приведены в таблице 13.

Таблица 13 – Техническая характеристика роликового стенда Т-30А

Лекция 11 – Роликовые сварочные стенды

Роликовые стенды монтируются из роликоопор – приводных (ведущих) и холостых. Расположение роликоопор может быть самым разнообразным в зависимости от назначения и потребностей завода. Типичные схемы роликовых стендов представлены на рис. 1.

Рисунок 1 – Схемы роликовых стендов:

1 – холостые роликоопоры; 2 – электропривод;

3 – приводные роликоопоры; 4 – упорный торцевой ролик

В схеме I стенд имеет два ряда роликов: один ведущий, а другой холостой. Ведущие ролики насажены на общий приводной вал и снабжены резиновыми грузошинами для увеличения силы сцепления с вращаемым изделием (котлом, барабаном и проч.). Если центр тяжести изделия не совпадает с его продольной осью, т.е. осью вращения, то сцепное усилие на ведущих роликах может оказаться недостаточным для вращения изделия, вследствие чего возможно буксование роликов. Поэтому для изделий с эксцентрично расположенными весами следует применять роликовые стенды по схеме II.

В схеме II все ролики приводные, ведущие и снабжены резиновыми грузошинами. Сцепное окружное усилие стенда вдвое больше, чем у стенда по схеме I, но он сложнее, поэтому необходимость его применения в каждом отдельном случае надо обосновать расчетом на буксование.

По сравнению со схемой I рассматриваемая схема обладает еще одним недостатком, заключающимся в том, что смонтированные по ней стенды не допускают или сильно затрудняют изменение расстояния между двумя рядами роликов и тем самым снижают возможный диапазон диаметров свариваемых деталей, а, следовательно, и степень универсальности стендов. В стендах по схеме I расстояние между рядами роликов легко изменяется с помощью передвижных или, что еще проще, перекидных роликоопор.

При значительном эксцентриситете нагрузки может оказаться, что сцепное усилие стенда будет недостаточно даже при схеме II. В таком случае приходится либо отбалансировать изделие (хотя бы частично), либо устроить сверху нажимные ролики для увеличения давления на ведущие ролики, либо, наконец, вовсе отказаться от применения роликового стенда, заменив его другим вращателем с жестким захватом.

Для вращения конических или ступенчатых цилиндрических барабанов, набранных из обечаек разного диаметра, роликовые стенды по схемам I и II непригодны, так как имеют одинаковую окружную скорость на всех ведущих роликах, между тем как окружная скорость конических или ступенчатых барабанов разная на разных диаметрах. Для таких барабанов и изделий следует применять роликовые стенды по схеме III. Они имеют только два ведущих ролика, расположенных в одной поперечной плоскости, остальные ролики – холостые.

Для сварки конических или ступенчатых барабанов одного типоразмера стенды можно монтировать и по схемам I или II, но при этом ведущие ролики стенда должны иметь разный диаметр. Подбор этих диаметров производится из условия равенства окружных скоростей ролика и барабана.

Стенды для конических барабанов должны снабжаться торцовым упорным роликом 4, предохраняющим барабан от осевого сдвига при вращении.

Типовые роликовые стенды по схемам I – III монтируются из унифицированных роликоопор, приводных и холостых, выпускаемых в централизованном порядке. Типаж этих роликов предусматривает 7 моделей для каждого типа роликоопор. Модели отличаются между собой грузоподъемностью в пределах от 0,25 до 16 тс на роликоопору.

Различают три основных типа роликоопор:

1. Приводные роликоопоры, которые могут выпускаться в двух исполнениях: а) нормальном, с выпущенными наружу хвостовиками вала и муфтами для соединения с главным приводным валом и соседними роликоопорами (рис. 2); б) со встроенным червячным редуктором (рис. 3) и валом, имеющим хвостовики для соединения с главным приводным валом и соседними роликами.

Рисунок 2 – Приводная роликоопора:

1 – стойка с подшипниками; 2 – приводной вал; 3 – вал роликоопоры;

4 – резиновая грузошина; 5 – корпус ролика

Рисунок 3 – Приводная роликоопора с червячным редуктором:

1 – корпус редуктора; 2 – вал; 3 – грузошина; 4 – ролик;5 – червяк

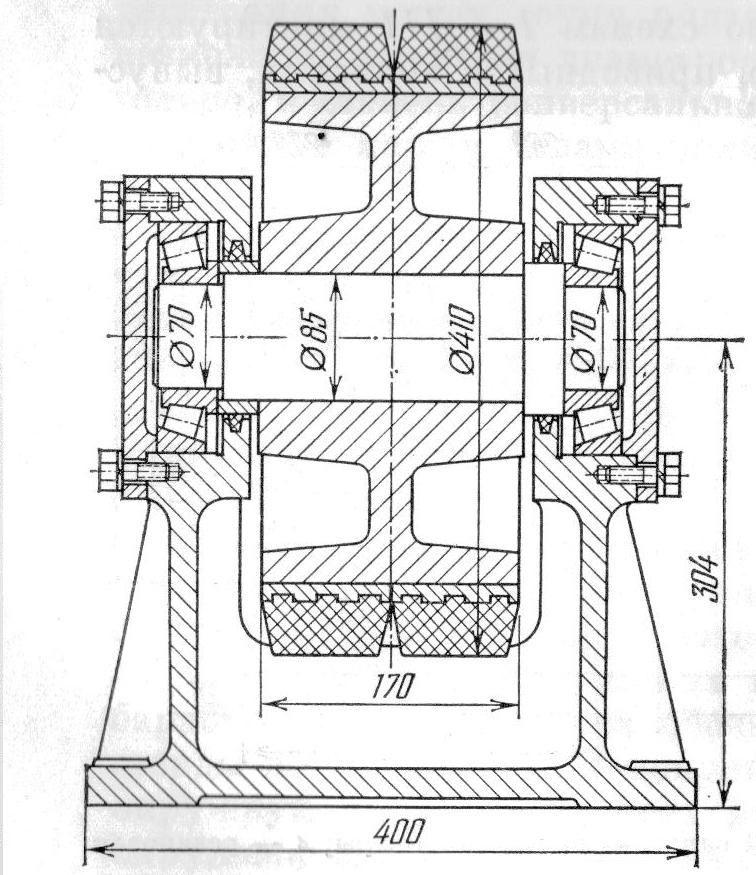

2. Нормальные холостые роликоопоры на подшипниках качения (рис. 4), аналогичные роликоопорам по рис. 2, но без вала и муфт.

Рисунок 4 – Холостая роликоопора нормальная

3. Перекидные холостые роликоопоры (рис. 5), позволяющие быстро менять расстояние между рядами роликов, т.е. путем перекидки роликов перестраивать стенд на другой диапазон диаметров свариваемых изделий, как это предусмотрено в описанном ниже роликовом стенде Т–30 (рис. 6).

Рисунок 5 – Холостая роликоопора перекидная:

1 – основание; 2 – ось ролика; 3 – резиновая грузошина;

4 – ролик; 5 – ось шарнира; 6 — фиксатор

Рисунок 6 – Типовой роликовый стенд Т–30:

1 – электропривод; 2 – приводная роликоопора с редуктором;

3 – приводная роликоопора нормальная;

4 – холостая перекидная роликоопора;

5 – фундаментная рама

Все ролики, как правило, снабжаются резиновыми грузошинами. В приводных роликах это необходимо для увеличения силы сцепления с вращаемым барабаном. Кроме того, они обеспечивают более плавное вращение барабана, особенно в момент перекатывания через ролики продольных швов барабана или выступающих кромок листов.

На рис. 7 представлены расчетные схемы типового роликового стенда с одним рядом приводных роликоопор (левым по рисунку). Такие стенды наиболее распространены в практике сварочного производства.

Рисунок 7 – Расчетные схемы роликового стенда: а – при α > 90°; б – при α 0. Потеря устойчивости и опрокидывание барабана наступает при критическом для данного угла α значении эксцентриситета:

(15)

(15)

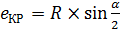

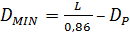

Практически для устойчивого и равномерного вращения барабана на роликовом стенде следует выбирать угол α не менее 50°, даже при нулевом дисбалансе. Таким образом, допускаемый диапазон центральных углов α, в пределах которого можно безопасно работать на стенде, равен 50–120°. Соответствующий диапазон диаметров D найдется подстановкой в него предельных значений угла α:

(16)

(16)

При  и

и  :

:

Для типового роликового стенда с роликоопорами DР = 410 мм при L = 1000 мм получим:

Зная величину окружных и радиальных усилий, действующих на роликоопоры, нетрудно определить расчетную нагрузку роликов, их осей и валов:

(17)

(17)

где P1 – нагрузка на одну ведущую роликоопору; P2 – нагрузка на одну холостую роликоопору; iР – число роликоопор в одном ряду; КР – коэффициент, учитывающий неравномерность распределения нагрузки на роликоопорах (для обрезиненных роликов при iР = 2 KР = 1; при iР > 3 KР = 1,2 – 1,3).

По наибольшей из величин P1 и P2 подбираются нормализованные роликоопоры и грузошины к ним в соответствии с действующим сортаментом и каталогами. Если невозможно воспользоваться стандартными роликоопорами, то они проектируются заново, исходя из расчетной нагрузки. Оси холостых роликоопор рассчитываются на изгиб под действием силы P2.

Сварочные вращатели

Роликовые сварочные вращатели предназначены для вращения цилиндрических заготовок во время процесса сварки для удобства работы оператора. Вращатель позволяет организовать вращение заготовки со скоростью, соответствующей скорости формирования сварочного шва. Вращатель состоит из приводной секции, которая при помощи двигателя и производит вращение детали, и неприводных секций, которые подключаются по необходимости в зависимости от длины детали. Сварочные вращатели отличаются по грузоподъемности и по характеристикам, могут иметь полезные функции, например, самоцентрирование или защиту от смещения заготовки.

Сварочные позиционеры, колонны и роликовые вращатели:

Роликовые вращатели

Роликовые вращатели (роликовые стенды) — это механизмы (комплекс механизмов), с помощью которых значительно увеличивается скорость производства сварочных работ при изготовлении цилиндрических, конических и сферических изделий.

Вращатели используются для поворота и позиционирования труб, сосудов малого и большого диаметра, резервуаров разного типа и назначения.

Сварочные вращатели можно разделить на несколько категорий:

1. Вращатели с малой грузоподъемностью;

2. Регулируемые роликовые вращатели;

3. Самоцентрирующиеся роликовые вращатели;

4. Роликовые вращатели с функцией ANTI DRIFT (компенсация смещения обечайки).

Вращатели с малой грузоподъёмностью

Вращатели малой грузоподъемности служат для малогабаритных изделий весом от 50 до 1000 кг. На такие вращатели обычно устанавливаются изделия небольших диаметров. Любой вращатель малой грузоподъемности состоит из приводной и холостой секции, электрического привода, жестких роликов, покрытых полиуретаном для лучшего сцепления, и системного блока управления, который дает возможность задавать скорость вращения и другие параметры по желанию заказчика. Дополнительно вращатель малой грузоподъемности может оснащаться сварочной горелкой, регулируемой по высоте с помощью универсального штатива, что позволит автоматизировать сварочный процесс и повысит эффективность работы.

Регулируемые роликовые вращатели

Регулируемые роликовые вращатели предназначены специально для работы с трубами большого диаметра, сосудами, обечайками, резервуарами и другими крупногабаритными изделиями. Конструкция регулируемых роликовых вращателей состоит из мощного электрического привода, работающего от трехфазной сети переменного тока, надежной прочной рамы и роликов большого диаметра, покрытых полиуретаном для лучшего позиционирования изделий. Для крепления и регулировки роликов на станине вращателя используется или крепление болт-гайка, или червячный механизм, или электрический привод. Комплект роликовых вращателей включает в себя приводную и холостую секцию, где приводная секция отвечает за вращение изделия, а холостая за поддержание и равномерное распределение нагрузки. Для решения более сложных технических задач, связанных с обработкой тяжелых изделий длиной более 3 м, регулируемые роликовые вращатели рекомендуется оснащать дополнительными холостыми секциями.

Самоцентрирующиеся роликовые вращатели

Самоцентрирующиеся роликовые вращатели, или по-другому роликоопоры балансирного типа, отличаются от других видов вращателей функцией самовыравнивания. Такая функция позволяет роликам самим настраиваться по диаметру изделия в пределах диапазона регулировки, а также центрировать изделия в секции. Каждая секция самоцентрирующихся роликовых вращателей имеет по 4 ролика, благодаря чему обеспечивается равномерное распределение веса изделия. Данный тип роликовых вращателей обладает большой грузоподъемностью и позволяет работать с широким диапазоном свариваемых изделий.

Роликовые вращатели с функцией ANTI DRIFT

Роликовые вращатели с функцией ANTI DRIFT (компенсация смещения обечайки) используются для предотвращения эффекта «винта» (продольного смещения) во время вращения больших по весу и диаметру заготовок. Функция ANTI DRIFT выполняется с помощью серводвигателя за счет движения вверх-вниз. Использование подобной функции позволяет повысить качество сварки и увеличить производительность. Роликовые вращатели с функцией компенсации смещения обечайки применяются для вращения особо тяжелых изделий, например, цистерн, котлов, нефтяных резервуаров.

Если у вас возникли вопросы по выбору модели роликового вращателя, то вы можете позвонить по номеру +7 (495)739-51-02 и получить бесплатную консультацию от специалистов.

Как купить Роликовые сварочные вращатели

Компания «МОССклад» поставляет Сварочные вращатели во все города России, в том числе в г. Москва, Санкт-Петербург, Челябинск, Пермь, Симферополь, Ульяновск, Казань, Калуга, Новосибирск, Екатеринбург, Нижний Новгород, Калининград, Самара, Омск, Уфа, Саратов, Красноярск, Владивосток, Ростов-на-Дону, Воронеж, Волгоград, Махачкала, Грозный и другие, а также в Белоруссию, Казахстан, Армению и Киргизию.

У нас вы можете купить Роликовые вращатели заготовок для сварки следующих производителей: BENDMAK, и другие.

Приобрести Роликовые сварочные вращатели у нас очень легко:

- Выберите интересующее оборудование в таблице выше

- Узнайте характеристики, посмотрите фото и видео, нажав на название модели

- Узнайте способы оплаты, доставки и запуска оборудования в разделе «Как купить»

- Позвоните бесплатно из любого города РФ 8-800-333-51-02 или отправьте запрос на svar@mossklad.ru

Что-то заинтересовало? Отправьте нам запрос

Мы обработаем запрос и направим Вам ответ.

Технические характеристики оборудования могут быть изменены производителем без предварительного уведомления. Информация на сайте носит справочный характер и не является публичной офертой в соответствии с п.2 ст.437 ГК РФ.

Запрещено копирование любых материалов сайта в коммерческих целях без письменного разрешения ООО «МОССклад» (ст.1259 и ст.1260 гл.70 «Авторское право» ГК РФ).

© 2006-2021 ООО «МОССклад».

Режим работы ООО «МОССклад»:

ПН — ПТ 9:00 — 18:00 (Мск)