Синергетический режим сварки что это?

Полуавтоматы с самыми простыми настройками или что такое синергетика.

Эта статья посвящена синергетическому управлению сварочным процессом. Гонка технологий, которая началась в 70-е годы прошлого века, вместе с бурным развитием компьютерных технологий продолжается до сих пор. Можно сказать, что вычислительная техника, а вместе с ней и все остальные отрасли производства развиваются такими темпами, которым могли позавидовать самые одаренные фантасты начала 20 века. Электронные разработки добрались в том числе и до области сварки. Сначала на рынке появились аппараты на базе mosfet транзисторов, а их усовершенствование вывело на рынок источники тока, которые базируются на технологии IGBT. Сегодня речь пойдет о следующем этапе в развитии технологии: синергетическом правлении сварочным процессом. В данной статье мы постараемся рассказать о плюсах и простоте синергетического управления, как она устроена и чем лучше традиционных настроек.

Начнем пожалуй с простоты настроек синергетических аппаратов. Многие покупатели сварочной техники, особенно новички в данной области имеют стойкое предубеждение перед интеллектуальным управлением. Дескать это сложно и не доступно пониманию среднестатистического сварщика. На самом деле это не так. Чтобы не быть голословными, сравним настройку двух аппаратов с классической регулировкой сварочного напряжения и скорости подачи, а также синергетический invertor. Вот классический пример освоения нового полуавтомата одним из популярных видеоблогеров. Как видите, избежать прожогов металла и быстро освоить традиционные настройки не получается даже у искушенного в гаражном ремонте специалиста. Проведем наш эксперимент. Пригласим к аппарату Аврора Спидвей 160 девушку и посмотрим, сможет ли наш сварщик соединить две пластины, никого при этом не покалечив и не испортив заготовки. Спустя 10 минут мы имеем вот такой результат:

Шов не идеален, однако прожогов и других самых грубых ошибок нам удалось избежать. Как видите с процессом настройки аппарата с синергетическим управлением может справиться даже человек с нулевым опытом. Профессионал же, с помощью ручных корректировок заводских настроек сможет добиться любого результата. Практически все синергетические полуавтоматы позволяют откорректировать напряжение и индуктивность в широком диапазоне от заводских установок. При работе с традиционными настройками сварщику необходимо выбрать диаметр сварочной проволоки, который подходит для работы с конкретным материалом, выставить соответствующее сварочное напряжение, подобрать скорость подачи проволоки. Для профессионала эта задача не представляет трудности, однако у новичка в сварке на выяснение всех тонкостей может уйти масса времени и сил, а иногда и средств на исправление ошибок. Именно поэтому синергетическое управление является находкой для сварщика — любителя. Аппарат не позволит допустить грубых ошибок и убережет металл от прожогов. На сегодняшний день покупатель может выбрать себе по душе аппарат из широкого ассортимента сварочных полуавтоматов с синергетическим управлением. Аппараты с синергетическим управлением.

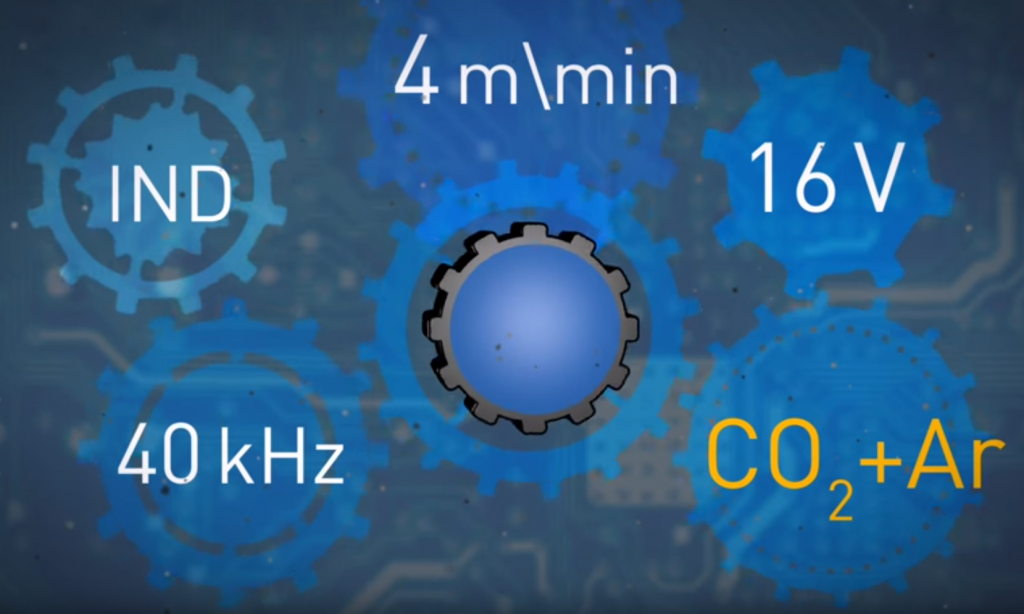

С настройкой разобрались. Давайте вернёмся к теории и поговорим о том, что же такое синергетика. Синергетическое управление это использование микропроцессорных систем микроконтроллеров для выбора и обеспечения оптимальной циклограммы, то есть параметров импульсов и вида сварочного тока с учетом марки толщины и свойств металлоизделия, а также особенностей сварочных материалов, диаметра и марки проволоки, вида и состава защитного газа и так далее. Чтобы понять что такое синергетика, представим себе часовой механизм, слаженная работа которого позволяет очень точно отмерять время. Если мы поворачиваем любую из шестеренок, весь механизм меняет свою конфигурацию. Синергетика также позволяет изменять все настройки, меняя только один параметр. Если, к примеру изменить на аппарате состав защитного газа, это повлечёт за собой изменение сварочного напряжения и скорости подачи проволоки, повлияет на индуктивность дуги и количество импульсов в цепи переменного тока.

Синергетическое управление позволяет использовать огромную библиотеку программ, которая загружена в память устройства на производстве. Данный архив — результат кропотливого труда инженеров и опытных сварщиков, которые составили коллекцию разнообразных вариантов настроек параметров и их сочетаний. До появления синергетики сварщику перед выполнением ответственных работ приходилось долго настраивать аппарат. Чтобы выбрать оптимальный вариант скорости подачи сварочного напряжения и индуктивности, специалисту порой приходилось тратить до 30 минут, а если задачи в течение дня менялись, то время, необходимое на каждую подстройку превращалось в часы. Синергетические аппараты упрощают задачу с помощью предустановленных программ, а также памяти аппарата, которая позволяет сохранить все данные и переключаться между задачами скажем сваркой алюминия и стали нажатием всего одной кнопки. Синергетика не новинка. Данная система управления появилось более 15 лет назад, но до недавнего времени интеллектуальное управление применялось исключительно на промышленном оборудовании. Развитие технологий сделало синергетику доступной и рядовому сварщику. Главной задачей новой системы управления было максимальное сокращение времени необходимого для настройки аппарата, а также снижение требований к уровню квалификации сварщика. Огромное разнообразие марок и типов свариваемых металлов, тонкости процесса сварки, защиты шва требует от современного сварщика не только профессиональных умений, но также глубоких знаний в области материаловедения, химии защитных газов электротехники и прочих областях, познаниями в которых обладают далеко не все доктора наук. Чтобы упростить жизнь простому сварщику, но при этом сохранить качество работы на высоком уровне, было начато производство интеллектуальных программируемых аппаратов, которые взяли бы на себя всю теоретическую часть сварочного процесса, позволив сварщику сконцентрироваться на ведении шва. Оператору синергетического аппарата остается выбрать сварочные материалы и выставить необходимые напряжения, все остальное сделает аппарат. Каждый уважающий себя производитель имеет в своем штате инженерный отдел, который занимается в том числе созданием программного обеспечения для интеллектуальной сварочной техники. Инженеры и сварщики из отдела разработок делают бесконечную лабораторную работу, посвященную изменению свойств сварочного шва при изменение одного из параметров процесса. Отдел разработок сваривает сотни образцов, которые затем отправляются в лабораторию неразрушающего и разрушающего контроля. По результатам проверок выбираются идеальные параметры сварки для каждого конкретного образца. Сочетание лучших настроек закладывается в память инвертора для получения оптимального результата.

Почти каждый известный в мировых масштабах производитель сварочной техники на сегодняшний день имеет в своем модельном ряду грядку синергетических аппаратов. Среди наиболее известных производителей стоит отметить Lincoln Electric, Kemppi, Esab. Также отечественному сварщику хорошо знакомые серии HighPULSE и Alpha Q немецких производителей MERKLE и EWM. Можно предположить, что будущее сварки именно за программируемыми сварочными аппаратами. Скорее всего производители начнут оснащать свои инверторы обновляемым программным обеспечением, которое позволит еще более тонко подходить к процессу сварки и подстраивать параметры под конкретную задачу. Среди разработчиков все активнее обсуждается вопрос оснащения аппаратов USB — интерфейсом, который позволит обновлять ПО через интернет. Свежие прошивки аппаратов позволят сварщиком не покупать новое оборудование, а производить апгрейт старых устройств до уровня передовых новинок.

Материал взят с канала Aurora Online Channel. Ссылка на видео.

- Новые материалы

- Популярные

Для начала о внешних характеристиках.

Вес аппарата составляет 23кг, и о габаритах явно не скажешь, что аппарат компактный.

Сетевой кабель питания представляет собой трёхжильный кабель в резиновой изоляции, с сечением 2,5мм^2 и в длину почти 3м.

Вместо стандартного переключателя на 220В за включение аппарата отвечает двухпозиционный поворотный тумблер.

Стоит отметить, что в данном инверторе установлен мощный 4-х роликовый механизм подачи. Это позволяет использовать горелку бОльшей длины, не в ущерб равномерности подачи проволоки. Также, такой механизм минимизирует деформацию алюминиевой проволоки при её протяжке по каналу горелки. Однако, о корректной сварке алюминия, всё же говорить не приходится, поскольку аппарат не оснащён функцией двойного импульса.

Подключение газа в данном инверторе реализовано следующим образом:

На задней стенке аппарата вместо штуцера выходит резьба М16х1.5 (В комплекте с аппаратом поставляется шланг, опрессованный заводским способом, длиной 3м) Таким образом, подключение газа к аппарату происходит через резьбовое соединение, т.е. напрямую к редуктору/регулятору, что является надёжнее (чем хомуты, например).

Для начала о внешних характеристиках.

Вес аппарата составляет 23кг, и о габаритах явно не скажешь, что аппарат компактный.

Сетевой кабель питания представляет собой трёхжильный кабель в резиновой изоляции, с сечением 2,5мм^2 и в длину почти 3м.

Вместо стандартного переключателя на 220В за включение аппарата отвечает двухпозиционный поворотный тумблер.

Стоит отметить, что в данном инверторе установлен мощный 4-х роликовый механизм подачи. Это позволяет использовать горелку бОльшей длины, не в ущерб равномерности подачи проволоки. Также, такой механизм минимизирует деформацию алюминиевой проволоки при её протяжке по каналу горелки. Однако, о корректной сварке алюминия, всё же говорить не приходится, поскольку аппарат не оснащён функцией двойного импульса.

Подключение газа в данном инверторе реализовано следующим образом:

На задней стенке аппарата вместо штуцера выходит резьба М16х1.5 (В комплекте с аппаратом поставляется шланг, опрессованный заводским способом, длиной 3м) Таким образом, подключение газа к аппарату происходит через резьбовое соединение, т.е. напрямую к редуктору/регулятору, что является надёжнее (чем хомуты, например).

Импульсный режим и синергетическое управление при MIG/MAG сварке

Как и зачем применяется режим импульсной сварки.

Что такое «синергия» или «синергетическое управление»

Импульсная MIG/MAG сварка — это усовершенствованный вид полуавтоматической сварки, который обеспечивает более высокое качество работы и устраняет недостатки традиционного MIG/ MAG процесса.

Используя импульсный режим, сварку можно выполнять в любом пространственном положении. Перенос металла в сварочную ванну может быть капельным или струйным, при этом присадочная проволока используется максимально эффективно, поскольку разбрызгивание сведено почти к нулю. Импульсный режим оборудования значительно расширяет границы регулирования тока сварки и позволяет без проблем сваривать изделия из тонкого металла проволокой диаметром 0.8 мм, 1.0 мм, 1,2 мм.

В основном, импульсный режим — это способ переноса присадочного металла, когда расплавленный присадочный металл передается в сварочную ванну в контролируемой капельной форме. Это достигается за счет микропроцессорного управления выходными параметрами источника питания. Во время горения дуги, образуется капля металла определенного размера на конце присадочной проволоки, в этот момент источник питания подает дополнительный импульс тока, что способствует отрыву капли и попаданию ее в сварочную ванну. Все это позволяет контролировать размер капель и скорость их переноса в свариваемую ванну.

Импульсная MIG/MAG сварка значительно эволюционировала с момента ее первого появления на рынке. В 1980-х годах этот процесс был слишком сложным и, в целом, его использовали наиболее квалифицированные сварщики. Процесс сильно зависел от навыков и умений оператора, поскольку требовал точной настройки многих параметров. На сегодняшний день новейшие системы управления оборудованием и программирования значительно облегчают работу, и делают процесс настройки параметров сварки простыми и быстрыми. Оборудование содержит библиотеку сварочных программ, автоматизированных настроек и функций программирования, двойной импульсный режим — все это значительно расширяет возможности оборудования. Как результат, оператор устанавливает только основные параметры, а все остальное — оборудование подбирает автоматически. Часто это называют «синергическим» управлением. Синергетика значительно облегчает процесс настройки оборудования и уменьшает требования к квалификации сварщика. Сварщик может задавать толщину металла, длину дуги, вылет проволоки, тип металла и защитного газа, скорость подачи проволоки, ток и напряжение сварки и тому подобное.

Синергетическое управления и наличие режима импульсной MIG/MAG сварки делает оборудования более дорогим по сравнению с традиционными источниками питания, однако такое оборудование позволяет получить наиболее качественный сварной шов, уменьшить расходы на разбрызгивание металла и зачистки деталей от брызг, работать с таким оборудованием могут операторы не высокой квалификации.

• Повышение производительности. Импульсный режим обеспечивает лучший переноса металла. Кроме того, оборудование адаптивное и простое в настройке, поэтому на обучение тратится меньше рабочего времени;

• Улучшенное качество сварки. При сварке в режиме MIG PULS обеспечивается высокое качество сварки. Стабильное горение дуги без разбрызгивания металла способствует более экономному использованию трудовых ресурсов, а синергетическое управление позволяет получить высококачественные сварные швы даже новичку;

• Отсутствие разбрызгивания и уменьшение выделения дыма благодаря контролируемому переносу металла;

• Снижение тепловложений. Импульсный режим обеспечивает управляемое введение тепла в деталь, таким образом улучшается общее качество шва и уменьшаются деформации детали после сварки;

• Энергосбережение. Инверторные источники питания, построенные на современной элементной базе, чрезвычайно энергоэффективные, электрическая энергия используется в полной мере при преобразованиях и в меньшей степени выделяется на нагрев внутренних компонентов. Дополнительная функция гибернации позволяет максимально снижать потребление электроэнергии в режиме ожидания.

На нашем сайте представлено несколько моделей аппаратов с синергетическим управлением, например, компактные Jasic MIG-160 (N227) и Jasic MIG-200 (N229), также есть более мощные передвижные сварочные посты как Jasic MIG-350P (N316) или Jasic MIG-400P (N317). Индекс «Р» в названии двух последних моделей также говорит о том, что эти полуавтоматы могут работать в режиме импульсной сварки.

Сварка методом MIG/MAG

MIG/MAG (Metal Inert / Active Gas) — дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с автоматической подачей присадочной проволоки. Сварка в среде защитного газа является наиболее универсальным и распространенным в промышленности методом сварки.

Полуавтоматическая сварка MIG/MAG

В процессе сварки методом MIG/MAG проволока непрерывно подается из катушки в сварочную горелку. Поэтому сварка методом MIG/ MAG называется полуавтоматической.

В процессе сварки методом MIG/MAG проволока непрерывно подается из катушки в сварочную горелку. Поэтому сварка методом MIG/ MAG называется полуавтоматической.

Полуавтоматическая сварка MIG/MAG является процессом полуавтоматической сварки, обеспечивающим среднюю и высокую производительность наплавки. Этот способ подходит для любого положения шва в пространстве и любой толщины материала. MIG/MAG является самым распространенным методом сварки в современной сварочной отрасли.

Устройства для осуществления сварки MIG/MAG представляют собой сварочные аппараты с конвенциональным трансформатором с ручным ступенчатым регулированием напряжения и непрерывным регулированием скорости подачи проволоки. Такие сварочные аппараты как Kempact или FastMig, являясь инверторными источниками питания, обеспечивают непрерывную регулировку напряжения и скорости подачи проволоки как в механизме подачи проволоки, так и при дистанционном управлении.

Синергетическая сварка MIG/MAG

При синергетической полуавтоматическая сварка в среде защитного газа сварщик регулирует мощность сварки при помощи одного регулятора в зависимости от свариваемого материала, защитного газа и используемой сварочной проволоки. В памяти сварочного аппарата синергетической полуавтоматическая сварка MIG/MAG предварительно запрограммированы различные параметры. Длина дуги может регулироваться отдельно в зависимости от вида соединения, положения шва в пространстве и условий сварки.

При синергетической полуавтоматическая сварка в среде защитного газа сварщик регулирует мощность сварки при помощи одного регулятора в зависимости от свариваемого материала, защитного газа и используемой сварочной проволоки. В памяти сварочного аппарата синергетической полуавтоматическая сварка MIG/MAG предварительно запрограммированы различные параметры. Длина дуги может регулироваться отдельно в зависимости от вида соединения, положения шва в пространстве и условий сварки.

Легкость регулировки основана на предварительно заданных синергетических кривых, которые сохраняются в пульте управления сварочной машины. В синергетических кривых может учитываться также ориентировочная толщина материала, что дополнительно облегчает регулировку параметров сварки.

Синергетическую полуавтоматическая сварка MIG/MAG позволяют производить аппараты WeldForce, Kempact Pulse 3000, FastMig Synergic и Kemppi Pro Evolution.

Импульсная сварка MIG/MAG

При импульсной сварке источник тока выдает импульсы сварочного тока таким образом, чтобы обеспечить подачу присадочного металла в углубление по одной капле. Максимальный ток импульса достаточно велик, чтобы вбросить материал в углубление, тогда как более низкий базовый ток поддерживает сварочную ванну и конец сварочной проволоки в расплавленном состоянии. Импульсный режим требует использования нескольких взаимозависимых параметров сварки.

При импульсной сварке источник тока выдает импульсы сварочного тока таким образом, чтобы обеспечить подачу присадочного металла в углубление по одной капле. Максимальный ток импульса достаточно велик, чтобы вбросить материал в углубление, тогда как более низкий базовый ток поддерживает сварочную ванну и конец сварочной проволоки в расплавленном состоянии. Импульсный режим требует использования нескольких взаимозависимых параметров сварки.

Импульсный метод используется, в основном, при сварке алюминия и нержавеющих сталей. Кроме того, этим методом часто сваривают никелевые и медные компаунды.

Наиболее весомым преимуществом импульсной сварки является отсутствие брызг металла в сварном шве и его хороший внешний вид. При сварке импульсным методом алюминия и нержавеющих сталей снижается пористость. Импульсный метод облегчает сварку никелевых компаундов и других материалов, плохо поддающихся свариванию. Импульсную сварку можно выполнять на универсальных сварочных машинах.

Для осуществления процесса импульсной сварки MIG/MAG существуют аппараты Kempact Pulse 3000 и Kemppi Pro Evolution.

Сварка с двойными импульсами MIG/MAG

Сварка с двойными импульсами — это особая форма обычной импульсной сварки. Она позволяет регулировать пульсацию сварочного тока, а также скорость подачи проволоки. Метод двойных импульсов обеспечивает повышение качества сварного шва, улучшая его внешний вид и форму.Также он оказывает влияние на глубину проплавления сварного шва.

Сварка с двойными импульсами — это особая форма обычной импульсной сварки. Она позволяет регулировать пульсацию сварочного тока, а также скорость подачи проволоки. Метод двойных импульсов обеспечивает повышение качества сварного шва, улучшая его внешний вид и форму.Также он оказывает влияние на глубину проплавления сварного шва.

Частотой двойных импульсов называется число повторений двойного импульса за одну секунду. Частота также влияет на внешний вид и погонную энергию сварного шва.

Сварку с двойными импульсами можно выполнять на универсальных сварочных машинах Kempact™ Pulse 3000 и Kemppi Pro Evolution.

Адаптивная сварка MIG/MAG

Сварка MIG/MAG с ручным управлением является простым способом сварки как для профессиональных, так и для непрофессиональных сварщиков. Однако, имеется один момент. Правильная настройка параметров может оказаться непростой задачей: иногда сложно найти правильное соотношение между мощностью сварки и напряжением и скоростью подачи сварочной проволоки. Чтобы облегчить эту задачу, было разработано несколько методик, однако существовавшие методики требовали либо использования таблиц/справочников для выполнения настройки, либо отличных знаний основ сварки. Одним из решений этой проблемы является адаптация. Основываясь на этом принципе, аппарат сам выполняет измерения сварочного процесса и решает, какое соотношение скорости подачи сварочной проволоки и напряжения использовать. Если напряжение и скорость подачи проволоки определяет аппарат, пользователь всегда получает устойчивую дугу и ему остается лишь выбрать нужный уровень мощности. Хорошо сконструированные аппараты могут предлагать надлежащий уровень мощности для материалов различной толщины. Именно такая конструкция отличает аппараты MinarcMig™ Adaptive 150 и 180, которые на практике доказали верность наших представлений о простой и удобной сварке.

Сварка MIG/MAG с ручным управлением является простым способом сварки как для профессиональных, так и для непрофессиональных сварщиков. Однако, имеется один момент. Правильная настройка параметров может оказаться непростой задачей: иногда сложно найти правильное соотношение между мощностью сварки и напряжением и скоростью подачи сварочной проволоки. Чтобы облегчить эту задачу, было разработано несколько методик, однако существовавшие методики требовали либо использования таблиц/справочников для выполнения настройки, либо отличных знаний основ сварки. Одним из решений этой проблемы является адаптация. Основываясь на этом принципе, аппарат сам выполняет измерения сварочного процесса и решает, какое соотношение скорости подачи сварочной проволоки и напряжения использовать. Если напряжение и скорость подачи проволоки определяет аппарат, пользователь всегда получает устойчивую дугу и ему остается лишь выбрать нужный уровень мощности. Хорошо сконструированные аппараты могут предлагать надлежащий уровень мощности для материалов различной толщины. Именно такая конструкция отличает аппараты MinarcMig™ Adaptive 150 и 180, которые на практике доказали верность наших представлений о простой и удобной сварке.

Особенности и технология импульсной сварки

В современном мире всё большую популярность набирает импульсная сварка. Этот бесконтактный способ соединения металлов был впервые применён почти 90 лет назад. Созданный как альтернатива электродуговому методу, он, по сути, является его подвидом.

Отличие состоит в том, что на постоянный сварочный ток с заданной амплитудой накладываются дополнительные импульсы. Эти выплески энергии могут в несколько раз превышать фоновый ток. Формирование шва происходит последовательно капельным способом. Такая методика исключает разбрызгивание металла и позволяет соединять даже тонкий листовой материал без опаски прожечь его насквозь.

Импульсная сварка: как это работает?

Для этого способа сварки необходим сварочный полуавтомат с функцией импульсного режима. Электроды могут быть как плавкими (MIG), так и неплавящимися (TIG). Сам процесс цикличен с последовательным падением капель присадочного материала в сварочную ванну (один импульс – одна капля). Сварочный аппарат трансформирует сетевое напряжение в постоянное и выпрямляет ток, затем с заданной амплитудой увеличивает частоту.

В фоновом режиме подаётся постоянный сварочный ток, задача которого — поддерживать устойчивую дугу. Во время резких скачков нагрузки конец присадочной проволоки плавится. Электродинамические силы истончают шейку образовавшейся капли, и жидкий металл под действием своего веса падает на соединяемые поверхности, формируя шов. Затем сила тока мгновенно падает до дежурного значения. В этот промежуток времени температура в сварочной ванне снижается и металл застывает. Далее процесс повторяется.

Паузы между вспышками можно регулировать настройками аппарата. Это обеспечивает возможность выбора разных режимов сварки и контроль параметров образующегося шва.

Виды импульсно-дуговой сварки

Преобразование тока, в процессе которого создаётся импульс, может достигаться разными способами:

Каждому из них свойственны свои особенности, о которых стоит рассказать подробнее.

Аккумуляторный способ преобразования тока

Сварочные аппараты, поддерживающие такой тип импульсной дуговой сварки, дополнительно оснащены щелочной аккумуляторной батареей. Она генерирует в себе необходимое для импульса количество тока. Специфика такого аккумулятора заключается в низком внутреннем сопротивлении. За счёт этого выдаваемое напряжение может во много раз превышать получаемое. А короткие замыкания, нужные для возникновения импульсов, быстро нейтрализуются.

Пока аккумуляторное преобразование тока применяется не слишком широко. Основная причина недостаточной популярности – громоздкость конструкции. Но метод удобный и перспективный, поэтому ведутся активные разработки по его совершенствованию.

Конденсаторное преобразование энергии

На этой технологии было основано появление самых первых аппаратов для импульсной сварки. Она уходит корнями в 30-е годы прошлого столетия.

Здесь импульс возникает за счёт мощного разряда, выдаваемого конденсаторной батареей. При этом максимальное значение тока может превышать отметку в 100 тыс. ампер. Импульсные агрегаты позволяют точно дозировать электроэнергию, нужную для скачка напряжения. Большой диапазон выдаваемой силы тока позволяет настроить аппарат под максимально подходящие для сварочного процесса значения.

Область применения ограничивается сечением свариваемых изделий. При этом толщина одной из деталей не должна превышать возможности аппарата, а другая, привариваемая к ней, может иметь любую толщину. Поэтому на заре появления конденсаторного метода его использовали для соединения листового металла и приваривания к нему различного крепежа. Сейчас конденсаторная импульсная сварка широко применяется в производстве электроники и в приборостроении, там, где важна максимальная точность. Метод идеально подходит для сварки нержавейки и алюминия.

Магнитно-импульсный способ

Оборудование для сварки магнитно-импульсным способом работает на принципе преобразования электрической энергии в механическую. При этом возникает магнитное поле, соединяющее детали под действием высокого давления. Большая сила сжатия и температура создают сварочный шов. В основе процесса лежат электромеханические свойства вихревого тока.

Процесс происходит так: первая деталь закрепляется неподвижно, а вторую перемещает электромагнитное поле, которое генерируется сварочным аппаратом. Когда заготовки сближаются, возникает скрепляющая их сварочная дуга.

Магнитно-импульсный способ широко применяются машиностроительными производствами. Он позволяет сваривать трубчатые детали друг с другом или с плоскими поверхностями, а также соединять листовой металл по контурам. В быту или на малых предприятиях магнитно-импульсная сварка применяется крайне редко. Процесс настройки и технология сложны, а оборудование быстро изнашивается.

Инерционная импульсная сварка

Генератор такого сварочного устройства имеет мощный маховик, который раскручивается электродвигателем. В процессе раскручивания накапливается необходимое значение кинетической энергии. В момент снижения скорости вращения, возникает инерционный резонанс и трансформируется в импульс сварочного тока. В качестве сварочного аппарата служит импульсный инвертор.

Технология импульсной сварки

Для импульсной сварки используются аппараты инверторного типа. Чтобы расплавленный металл не контактировал с воздухом, в область сварочной ванны подаётся защитный газ. Благодаря этому металл не вступает в реакцию с кислородом и не окисляется.

Суть импульсно-дуговой сварки заключается в контролируемом переносе металла с присадочной проволоки или плавкого электрода на стык свариваемых поверхностей. Процесс протекает циклично:

Сила тока резко увеличивается. Основной материал плавится, образуя точечную сварочную ванну.

Происходит уменьшение силы тока. Металл остывает, начинает затвердевать от краёв к центру шва.

Происходит повторение цикла.

Шов получается ровным и качественным. Его не приходится зачищать от окислов и застывших брызг. Каждый импульс переносит в сварочную ванну только одну каплю присадочного материала. При этом его параметры легко менять. Частота тока может варьироваться от 0,5 до 300 Герц.

Алгоритм импульсной сварки

Некоторые современные инверторы имеют синергетический (импульсный) режим работы. В процессе сварки сила и напряжение тока с заданным ритмом меняются от нижнего значения к верхнему. Для настройки импульсной частоты доступен диапазон от 0,5 до 300 Гц. С её увеличением сужается дуга и уменьшается размер зёрен, шов получается более узким, увеличивается глубина проварки. Снижение частоты позволяет лучше контролировать процесс.

Синергетический режим даёт шов, образованный соединёнными внахлёстку точками. Сварочная ванна получается меньшего размера, чем в случае с постоянным током, но её глубины хватает для обеспечения хорошего провара. Максимальный эффект достигается при достаточной разнице температур между импульсом и фоновым током.

Настройка алгоритма происходит изменением величин тока импульса и паузы и их продолжительности. Фоновый ток выбирается меньшего значения, чем минимально рекомендованный для плавки свариваемого металла. Во время паузы между вспышками сварочная ванна должна успеть остыть и кристаллизоваться. А величина тока импульса должна обеспечивать оптимальное плавление. При этом следует учитывать свойства свариваемого материала.

Преимущества

Плюсов у импульсно-дугового метода много:

Качественный плотно сформированный сварочный шов, который не приходится впоследствии зачищать.

Варить можно любой металл, включая алюминий и нержавеющую сталь. Более того, таким способом можно соединять между собой разные по химическому составу сплавы.

Для работы потребуется минимальное количество дополнительного оборудования.

Дугу и форму сварочной ванны легко контролировать. Этому способствует и то, что рабочую зону не заволакивает дымом.

Металл капает на шов направленно, нет разбрызгивания, экономится присадочный материал.

Тепловложение значительно ниже, чем при обычной сварке. Детали не деформируются под действием высокой температуры. Можно работать даже с тонкой листовой сталью без риска её прожечь.

От сварщика не требуется высокая квалификация, красивый «чешуйчатый» шов может получиться даже у новичка.

Недостатки

Считается, что метод импульсной сварки узкоспециализирован. В режиме ТИГ производительность не так высока, как хотелось бы, а при МИГ-сварке предъявляются высокие требования к защитным газам. К тому же необходимое дополнительное оборудование делает покупку более затратной.

Преобразователь энергии в импульсном режиме склонен к перегреву. Поэтому во время активной работы стоит задуматься о дополнительном охлаждении. Этот же факт исключает возможность непрерывной работы с большими объёмами.

Консервативные сварщики критикуют импульсный метод за то, что параметры сварочной ванны задаются настройками на аппарате, нет возможности полноценно чувствовать процесс. Хотя это дело индивидуальной привычки.

Ещё одной причиной недовольства может стать необходимость подбора режимов под каждый конкретный случай. Но современные сварочные аппараты могут быть оснащены множеством готовых программ, подходящих для разных задач.

Сфера применения

Импульсная аргонодуговая сварка незаменима в тех случаях, когда приходится вести шов вертикально или в перевёрнутом (потолочном) состоянии, когда мешает сила притяжения. Дома или в небольших мастерских бывает, что свариваемые металлы не блещут качеством, если добавить в процесс импульсы – работать станет проще.

Изначально импульсная сварка в среде аргона создавалась для работы с нержавеющей сталью и с этой задачей она справляется как нельзя лучше. Этим же способом можно успешно варить алюминий. Но особенно ценно то, что импульсно-дуговой метод позволяет соединять между собой разные виды цветных металлов и стали с отличающимся химическим составом. Толщина материалов, с которыми можно работать, составляет от 0,5 до 50 мм.

Аппараты для импульсной сварки

В интернете много информации о том, как своими руками собрать аппарат для сварки импульсным током. Обладая соответствующими знаниями, сделать это не сложно. Но функционал и возможности такой техники будут посредственными. Цена запчастей и затраченное время вряд ли оправдаются в полной мере.

Гораздо выгодней купить универсальный сварочный инвертор, позволяющий работать как с постоянным током, так и с импульсным. К таким агрегатам относится установка аргонодуговой сварки КЕДР MULTITIG-2000P DC. Его функционал позволяет решать даже сложные задачи. Это универсальный аппарат, подходящий для сварки всех типов материалов – от легированной стали до алюминия, нержавейки, никеля и титана. При этом компактный размер позволяет использовать его в труднодоступных местах и на высоте.

Режим импульсного тока: нюансы настройки сварочного аппарата

Рассмотрим выбор режимов на примере вышеупомянутого аппарата аргонодуговой сварки КЕДР MultiTIG-2000P DC. Аппарат имеет широкий выбор настроек, подходящих как для новичка, так и для профессионала. Настройка выполняется регулятором, расположенным на панели управления. Режим импульсной TIG-сварки позволяет менять параметры пикового и базового тока, баланса и частоты импульса.

Настройкой импульсного и фонового тока задают амплитуду колебаний напряжения в процессе аргоновой ТИГ-сварки в пределах от 5 до 200 Ампер. Это позволяет контролировать тепловложение и глубину проплавления.

Баланс импульса – это соотношение длительности импульсного и базового тока. Он также влияет на величину тепловложения в основной металл. Регулируется в пределах от 5 до 95 %.

Частота импульса напрямую влияет на скорость работы и глубину проплавления. Пределы регулировки от 0,5 до 200 Гц.

Стоит ли осваивать метод импульсной сварки? Если вы используете сварочный аппарат для бытовых нужд пару раз в год, то возможно в этом нет нужды. Во всех остальных случаях — однозначно да. Сегодня это один из самых перспективных методов. Импульсную сварку всё чаще используют в мастерских, автосервисах и на небольших производствах. При работе с тонкостенными металлами, а так же там, где необходимо накладывать вертикальные и потолочные швы — это самый оптимальный выбор.

Обзор новых синергетических систем для механизированной сварки MigMatic

Сварочное оборудование производства Miller Electric это не просто сварочные аппараты — это глубокая философия подхода к конструированию, изготовлению и эксплуатации. Это оборудование создано сварщиками для сварщиков, именно поэтому оно характеризуется отличной эргономикой, надежностью и широкими технологическими возможностями. Естественно, что сварочное-технологические свойства даже не обсуждаются, так как они всегда обеспечивают наилучшее качество сварных соединений. Для профессионалов доступны самые глубокие индивидуальные настройки, которые могут обеспечить достижение идеального процесса, а для начинающих сварщиков общие настройки обеспечивают максимальную дружелюбность и прощают многие огрехи. Все оборудование проходит цикл долгих предварительных испытаний на различных производствах и в различных условиях с участием разработчиков, все пожелания и замечания учитываются и воплощаются в серийных моделях. Большинство моделей имеет возможность самостоятельного обновления программного обеспечения, которое находится в открытом доступе на сайте производителя, таким образом, осуществляется поддержка уже эксплуатирующего оборудования и его постоянное совершенствование.

Кажется, что в сегменте оборудования для механизированной сварки уже сложно удивить, у компании Miller Electric есть модели хобби-класса, серия для промышленного применения, включающая модели XMT, Invision, Dimension и топовая линейка Continuum.

Вы спросите: — Зачем что-то еще? — Чем еще Вы можете нас удивить?

Попробуем Вам рассказать чем Вас может удивить, поразить и заинтересовать новая линейка MigMatic.

Новая линейка MigMatic:

- Однокорпусные полуавтоматы MigMatic 260i и 320i для классического MIG/MAG процесса c синергетикой

- Однокорпусный полуавтомат MigMatic 300iP с возможностью импульсной сварки и синергетикой

- Сварочная система на базе источников MigMatic S400i и S500i для классического MIG/MAG процесса c синергетикой

- Сварочная система на базе источника MigMatic S400iP с возможностью импульсной сварки и синергетикой

Далее мы подробней остановимся на сварочной системе на базе источника MigMatic 400iP и расскажем о ее возможностях, достоинствах и преимуществах.

Сварочные полуавтоматы MigMatic расширяют возможности сварочного производства

Современное металлообрабатывающее производство должно быть максимально универсальным и гибким и иметь возможность обеспечить быструю техническую и технологическую адаптацию к новым задачам. Применение новых материалов, внедрение новых технологий, повышение производительности и качества — эти и еще многие факторы надо учитывать при планировании оснащения или модернизации сварочного производства, чтобы быть постоянно готовым к получению новых перспективных заказов. Специально для расширившихся задач машиностроения была разработана новая линейка оборудования MigMatic, которая обеспечивает выполнение возросших требований к оборудованию и за счет модульности построения сварочных систем предлагается более гибкий баланс стоимости/возможностей.

Отличительной чертой линейки MigMatic является ее более «европейский» внешний вид, а именно визуально более привычное компоновочное решение для механизма подачи и сварочного источника (по сравнению с «классическим» американским подходом), возможность использовать любые горелки с евро-разъемом без применения адаптера, модульность построение сварочной системы (все компоненты кроме источника являются универсальными и подходят к любым комплектациям), наличие синергетических режимов сварки для всех моделей сварочных источников, наличие импульсных режимов сварки (в том числе и двойной импульс) в отдельных моделях источников, еще более простые и интуитивно понятные настройки сварочных параметров с панели механизма подачи.

Любой сварочный полуавтомат серии MigMatic имеет сохраненные библиотеки программ для всех распространённых комбинаций «проволока/газ» и обеспечивает возможность работы в синергетическом режиме. Для полуавтоматов с возможностью импульсной сварки имеются дополнительные библиотеки для импульсного режима и режима с двойным пульсом. Наличие 8 ячеек памяти позволяет быстро переключаться между настроенными режимами в процессе работы без потери времени на перенастройку. Пользовательский интерфейс панели управления стал лаконичней и удобней, а управление расширенными настройками еще проще.

Линейка MigMatic — это современные синергетические системы для механизированной сварки сплошными и порошковыми газо- и самозащитным проволоками низколегированных металлов, нержавеющей стали и алюминия. Оборудование доступно сварщикам с любым уровнем квалификации. Надежность, эффективность, удобство в работе и максимальная универсальность применения расширят возможности любого сварочного производства в условиях машиностроительного предприятия.

Синергетическая система импульсной сварки MigMatic S400iP

Эффективность / Долговечность / Производительность

Составляющие сварочной системы:

- Механизм подачи MigMatic Feed оснащён 4-роликовым приводом. Диапазон проволок от 0,8 до 2,4 мм. Скорость подачи регулируется от 1,5 до 20 м/мин.

- Комплект колес для подающего MigMatic FEED для перемещения механизма подачи по полу.

- Сварочный источник MigMatic S400iP с технологией охлаждения Wind Tunnel. ПВ 80% 400А. Подключение к 3-х фазной сети 380В.

- Блок охлаждения MigMatic Cool с питанием от сварочного источника. Блок оснащен сигнализацией о низком потоке охлаждающей жидкости и кнопкой прокачки насоса. Объем бака 5 литров.

- Тележка MigMatic Cart с турелью и площадкой под баллон для комфортного перемещение сварочной системы по цеху. Турель может регулироваться по высоте под системы с жидкостным охлаждением и без.

- Шланг-пакет в защищенном рукаве для сварочных систем с воздушным или жидкостным охлаждением сварочной горелки длиной от 2 до 30 метров. Надежное крепление на вводе шланг-пакета в механизм подачи, предотвращающее его натяжение и повреждение.

- Обратный кабель с зажимом заземления длиной 5 метров. Сечение кабеля 70 мм 2 .

Основные области применения

- Общее машиностроение

- Энергетическое машиностроение

- Транспортное машиностроение

- Изготовление металлоконструкций

- Судостроение

Технические характеристики

- Механизированная сварка. GMAW

- Синергетическая механизированная сварка. GMAW

- Импульсная сварка. GMAW-P

- Двойной импульс. GMAW-P

- Сварка порошковыми проволоками. FCAW

- Сварка низколегированных сталей, нержавейки, алюминия.

- Подключение к сети 380 В 50 Гц.

- Пределы регулирования сварочного тока 15 — 400 А.

- Сплошные проволоки 0,6 — 2,0 мм, порошковые проволоки 0,8 — 2,4 мм.

- Вес 95 кг С блоком жидкостного охлаждения и тележкой.

- ПВ 400 А 80%.

Система настраивается под нужный процесс сварки в считанные секунды

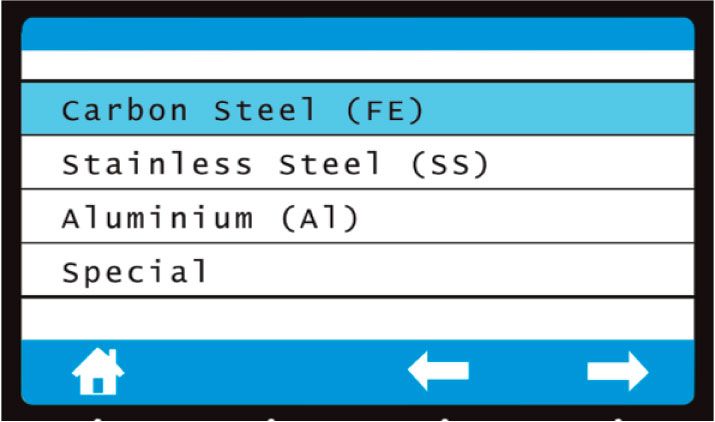

Шаг 1: Выбор процесса

Шаг 2: Выбор основного металла

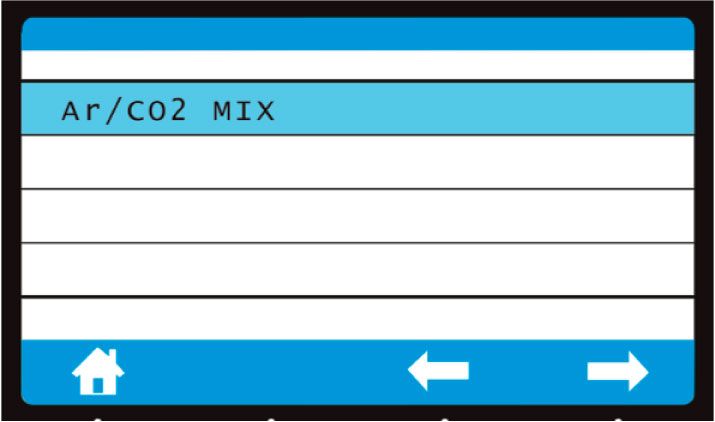

Шаг 3: Выбор защитного газа

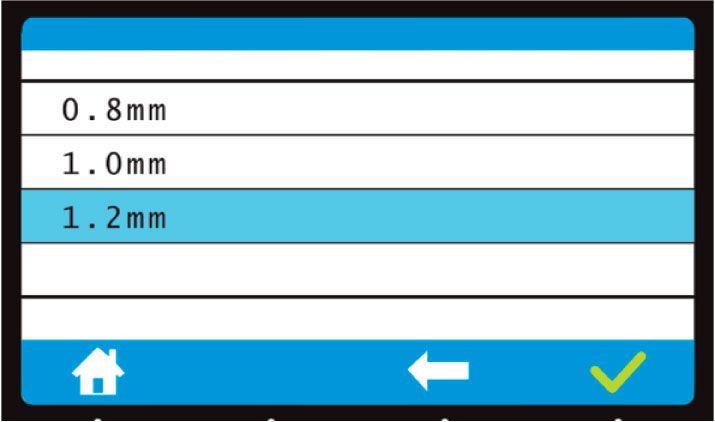

Шаг 4: Выбор диаметра проволоки

Результат: Готов к сварке

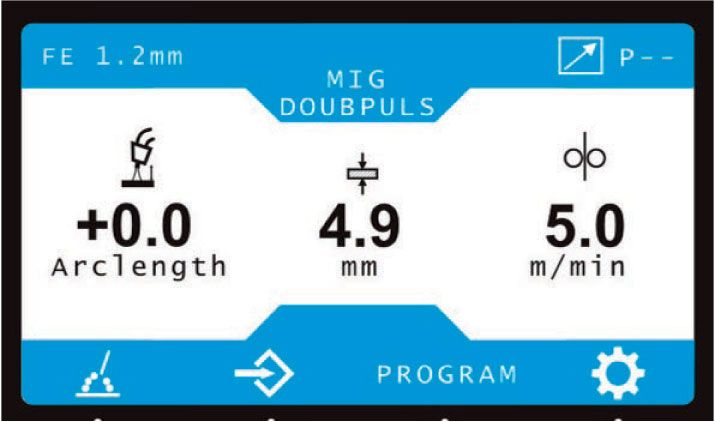

Лаконичный и удобный пользовательский интерфейс панели управления

1. Сварочные процессы:

A. Ручной MIG/MAG

B. Синергетический MIG/MAG

C. Синергетический импульсный MIG PULS

D. Синергетический двойной импульсный MIG DUBBLE PULS

2. Настройка параметров:

A. Продувка газа до и после сварки

B. Скорость подачи до поджига дуги

C. Заварка кратера

D. Отжиг проволоки

E. Индуктивность

3. Хранение, изменение и выбор программ:

A. Всего доступно 8 программ

B. Первые 4-е можно выбирать кнопкой на горелке

4. Системные параметры и сброс до заводских настроек

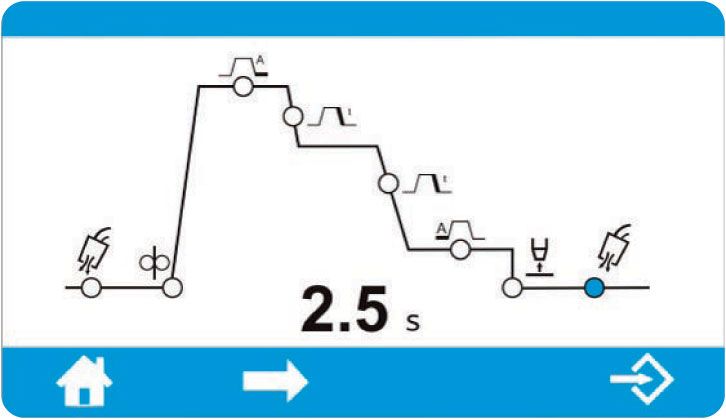

Четыре режима работы триггера сварочной горелки:

- Режим 2T

- Режим 4T

- Режим 4TS *

- Сварка стежками

Режим 4TS

Выводы

Преимущества приобретения сварочного оборудования Miller Electric в компании ООО «ИТС-Инжиниринг»

Компания ИТС-Инжиниринг является официальным дилером продукции Miller Electric на территории Российской Федерации, наши специалисты прошли обучение по сервисному и регламентному обслуживанию оборудования, мы понимаем его технические возможности и технологический потенциал для применения в условиях различных производств. Мы готовы провести обучение по правильной эксплуатации, а также раскрыть «маленькие секреты» по его применению, накопленные в результате более чем за 10 лет работы с Miller Electric.