Сплав для электродов контактной сварки

Электроды для контактной сварки. Характеристики рекомендуемых сплавов

Точечная сварка, благодаря появлению компактных ручных аппаратов типа BlueWeldPlus, становится популярной не только при промышленных масштабах применения, но и в быту. Слабым местом такой технологии являются электроды для контактной сварки: их низкая стойкость во многих случаях отпугивает потребителя.

Точечная сварка, благодаря появлению компактных ручных аппаратов типа BlueWeldPlus, становится популярной не только при промышленных масштабах применения, но и в быту. Слабым местом такой технологии являются электроды для контактной сварки: их низкая стойкость во многих случаях отпугивает потребителя.

Причины недолговечности электродов контактной электросварки

Процесс контактной сварки состоит из следующих стадий:

- Предварительной подготовки поверхности соединяемых деталей – она должна быть непросто очищена от загрязнений и окислов, но и очень ровной, чтобы исключить неравномерность возникающего напряжения электрического поля.

- Ручного или механического прижима свариваемых изделий – с увеличением усилия прижима растут интенсивность диффузии и механическая прочность сварного шва.

- Локального расплавления металлов в зоне прижима теплом электрического тока, в результате чего формируется сварочное соединение. Прижим электродов на этой стадии препятствует образованию сварочных брызг.

- Отключения тока и постепенного остывания сварного шва.

Таким образом, материал электродов для контактной сварки претерпевает не только значительные термические напряжения, но и механические нагрузки. Поэтому к нему предъявляется ряд требований – высокая электропроводность, высокая термическая стойкость (в том числе – и от постоянных колебаний температуры), повышенные значения предела прочности на сжатие, малый коэффициент теплоёмкости. Таким комплексом свойств обладает ограниченное число металлов. В первую очередь – это медь, и сплавы на её основе, однако и они не всегда удовлетворяют производственным требованиям.

В связи с постоянным повышением энергетических характеристик производимых сварочными клещями для точечной сварки многие торговые марки ориентируют потребителя на применение только «своих», фирменных электродов, что не всегда соблюдается. В результате снижается качество сварных швов, получаемых по такой технологии, подрывается доверие к самому процессу контактной электросварки.

Преодоление указанных проблем производится двумя путями: совершенствованием видов и конструкций сварочных электродов для точечной сварки, и разработкой новых материалов, используемых для изготовления таких электродов. Для частных пользователей имеет значение также и цена вопроса.

Материалы электродов

Согласно ГОСТ 2601, критерием качества готового шва является его прочность на разрыв или сдвиг. Она зависит от интенсивности тепловой мощности в зоне электрического разряда, а потому связывается в первую очередь с теплофизическими характеристиками материала электродов.

Использование медных электродов малоэффективно по двум причинам. Во-первых, медь, являясь высокопластичным металлом, не обладает достаточной упругостью, чтобы в период между рабочими циклами полностью восстановить геометрическую форму электродов. Во-вторых, медь весьма дефицитна, а частая замена электродов обуславливает и высокие финансовые затраты.

Попытки использовать более твёрдую, упрочнённую медь успеха не имеют: для нагартованного материала параллельно с повышением твёрдости снижается температура рекристаллизации, поэтому с каждым рабочим циклом износ рабочего торца электрода для контактной сварки будет возрастать. Поэтому практическое применение получили медные сплавы с добавлением ряда других металлов. В частности, введение в медный сплав кадмия, бериллия, магния, цинка и алюминия мало изменяет показатель теплопроводности, зато улучшает твёрдость при нагреве. Стойкость электрода от динамических тепловых нагрузок увеличивают железо, никель, хром и кремний.

При подборе оптимального материала сварочных электродов для контактной сварки ориентируются на показатель удельной электропроводности сплава. Чем меньше он будет отличаться (в меньшую сторону) от электропроводности чистой меди – 0,0172 Ом·мм 2 /м, тем лучше.

Наиболее эффективную стойкость против износа и деформации показывают сплавы, в состав которых входят кадмий (0,9…1,2%), магний (0,1…0,9%) и бор (0,02…0,03%).

Выбор материала для электродов точечной сварки зависит также и от конкретных задач процесса. Можно выделить три группы:

- Электроды, предназначенные для проведения контактной сварки в жёстких условиях (непрерывное чередование циклов, поверхностные температуры до 450…500ºС). Их изготавливают из бронз, содержащих хром и цирконий (Бр.Х, Бр.ХЦр 0,6-0,05. В эту же группу включают никель- кремнистые бронзы (Бр.КН1-4), а также бронзы, дополнительно легированные титаном и бериллием (Бр.НТБ), используемые для точечной сварки нержавеющих и жаропрочных сталей и сплавов.

- Электроды, применяемые при контактных температурах на поверхности до 250…300ºС (сварка обычных углеродистых и низколегированных сталей, медных и алюминиевых изделий). Их производят из медных сплавов марок МС и МК.

- Электроды для относительно лёгких режимов эксплуатации (поверхностные температуры до 120…200ºС). В качестве материалов применяется кадмиевая бронза Бр.Кд1, хромистая бронза Бр.Х08, кремненикелевая бронза Бр.НК и др. Такие электроды могут использоваться также и для роликовой контактной электросварки.

Следует отметить, что по убыванию удельной электропроводности (по отношению к чистой меди) эти материалы располагаются в следующей последовательности: Бр.ХЦр 0,6-0,05→МС→МК→Бр.Х→Бр.Х08→Бр.НТБ→Бр.НК →Бр.Кд1→Бр.КН1-4. В частности, разогрев до требуемой температуры электрода, изготовленного из бронзы Бр.ХЦр 0,6-0,05 произойдёт примерно вдвое быстрее, чем полученного из бронзы Бр.КН1-4.

Конструкции электродов

Наименее стойким местом электрода является его сферическая рабочая часть. Электрод бракуется, если увеличение размеров торца превышает 20% от первичных размеров. Конструкция электродов определяется конфигурацией свариваемой поверхности. Различают следующие исполнения инструмента

- С цилиндрической рабочей частью и конической посадочной частью.

- С коническими посадочной и рабочей частью, и переходным цилиндрическим участком.

- Со сферическим рабочим торцом.

- Со скошенным рабочим торцом.

Кроме того, электроды могут быть сплошными и составными.

При самостоятельном изготовлении (либо перезаточке) рекомендуется выдерживать следующие соотношения размеров, при которых инструмент будет обладать максимальной стойкостью:

- Для расчёта диаметра электрода d пользуются зависимостью Р = (3…4)d 2 , где Р – фактически необходимое сжатие электродов при проведении процесса контактной электросварки. В свою очередь, рекомендуемые значения давления осадки, при котором получаются наиболее качественные соединения, составляет 2,5…4,0 кг/мм 2 площади получаемого сварного шва;

- Для электродов с конической рабочей частью оптимальный угол конусности варьируется от 1:10 (для инструмента с диаметром рабочей части до 30…32 мм) до 1:5 – в противоположном случае;

- Выбор угла конуса определяется также и наибольшим усилием сжатия: при максимальных усилиях рекомендуется принимать конусность 1:10, как обеспечивающую повышенную продольную стойкость электрода.

Основные формы электродов для контактной сварки устанавливает ГОСТ 14111, поэтому, применяя те или иные соотношения размеров, следует учитывать размеры посадочного пространства под инструмент для конкретной модели машины контактной сварки.

Значительную экономию материала даёт применение составных конструкций. При этом для изготовления корпуса применяют материалы с высокими значениями электропроводности, а съёмную рабочую часть изготавливают из сплавов с высокой твёрдостью и износостойкостью (в том числе и термической). В частности, подобным сочетанием свойств обладают металлокерамические сплавы от швейцарской фирмы АМРСО марок A1W или A1WC, содержащие 56% вольфрама и 44% меди. Их электропроводность достигает 60% от электропроводности чистой меди, что определяет малые потери на нагрев при выполнении сварки. Рекомендуемым материалом могут быть и бронзовые сплавы с добавками хрома и циркония, а также вольфрам.

Электроды для контактной сварки лёгких сплавов, где не требуется значительного усилия прижима, выполняют со сферической рабочей частью, а для контактных губок аппаратов точечной электросварки целесообразно применять кремнистые бронзы.

Механические характеристики электродов должны находиться в следующих пределах:

- Твёрдость по Бринеллю, НВ – 1400…2600;

- Модуль Юнга, ГПа – 80…140;

- Предельный изгибающий момент, кгсм – не ниже 750…800.

Конструкции электродов всегда должны быть полыми, для обеспечения эффективного охлаждения.

Электроды для контактной сварки

Контактная сварка нашла применение на производстве и в быту. И это не удивительно, везде используются металлические конструкции, требующие надежного скрепления.

Причины недолговечности электродов контактной электросварки

Процесс контактной сварки состоит из следующих стадий:

- Предварительной подготовки поверхности соединяемых деталей – она должна быть непросто очищена от загрязнений и окислов, но и очень ровной, чтобы исключить неравномерность возникающего напряжения электрического поля.

- Ручного или механического прижима свариваемых изделий – с увеличением усилия прижима растут интенсивность диффузии и механическая прочность сварного шва.

- Локального расплавления металлов в зоне прижима теплом электрического тока, в результате чего формируется сварочное соединение. Прижим электродов на этой стадии препятствует образованию сварочных брызг.

- Отключения тока и постепенного остывания сварного шва.

Таким образом, материал электродов для контактной сварки претерпевает не только значительные термические напряжения, но и механические нагрузки. Поэтому к нему предъявляется ряд требований – высокая электропроводность, высокая термическая стойкость (в том числе – и от постоянных колебаний температуры), повышенные значения предела прочности на сжатие, малый коэффициент теплоёмкости. Таким комплексом свойств обладает ограниченное число металлов. В первую очередь – это медь, и сплавы на её основе, однако и они не всегда удовлетворяют производственным требованиям.

В связи с постоянным повышением энергетических характеристик производимых сварочными клещями для точечной сварки многие торговые марки ориентируют потребителя на применение только «своих», фирменных электродов, что не всегда соблюдается. В результате снижается качество сварных швов, получаемых по такой технологии, подрывается доверие к самому процессу контактной электросварки.

Преодоление указанных проблем производится двумя путями: совершенствованием видов и конструкций сварочных электродов для точечной сварки, и разработкой новых материалов, используемых для изготовления таких электродов. Для частных пользователей имеет значение также и цена вопроса.

Виды и общие понятия

Что такое контактная сварка, как она работает? Соединение происходит при нагреве металла с помощью электротока (постоянного или переменного) и сжимающего усилия. Имеет обозначение — Electric Resistance Welding (ERW — электрическая сварка сопротивлением).

Виды контактной сварки:

- стыковая;

- точечная;

- шовная или роликовая;

- рельефная.

В статье ниже на фото представлен принцип соединения металлических изделий, разными видами.

Электрическая контактная сварка имеет как плюсы, так и минусы.

- высокая скорость (соединение стыка или точки происходит за 0,02–1 с.);

- расходуется мало материала;

- отменное качество соединений;

- требования к квалификации рабочего снижены;

- нетоксичность и автоматизация процесса.

К недостаткам точечной сварки можно отнести — отсутствие герметичности сварных швов.

Машины и аппараты для контактной сварки выпускаются подвесными, стационарными и передвижными. А в само тело агрегатов входит электро и механическая части, охлаждение и система сжатия.

Материалы электродов для контактной сварки

Одним из решающих факторов качества сварного шва, является прочность на разрыв. Это определяется температурой сварной точки и зависит от теплофизических свойств материала проводника.

Медь в чистом виде неэффективна, поскольку является очень пластичным металлом и не имеет необходимой упругости, чтобы между сварными циклами восстановиться в геометрической форме. Кроме того, себестоимость материала относительно высока, а при таких свойствах электроды требовали бы регулярной замены, что привело бы к удорожанию процесса.

Использование упрочненной меди также не увенчалось успехом, так как снижение температуры рекристаллизации приводит к тому, что с каждой следующей сварной точкой износ рабочей поверхности будет увеличиваться. В свою очередь, эффективными оказались сплавы меди с рядом других металлов. К примеру, кадмий, бериллий, магний и цинк добавили твердости сплаву во время нагрева. В то же время железо, никель, хром и кремний позволяют выдерживать частые тепловые нагрузки и сохранять темп работы.

Электропроводность меди составляет 0,0172 Ом*мм2/м. Чем меньше этот показатель, тем наиболее он подходит в качестве материала электродов для контактной сварки.

В случае, если нужно сварить элементы из разных металлов или деталей разной толщины, тогда электротеплопроводность электрода должна составить до 40% от данного свойства чистой меди. Однако если выполнить весь проводник из такого сплава, то он будет достаточно быстро нагреваться, поскольку имеет высокое сопротивление.

Используя технологию составных конструкций можно добиться ощутимой экономии средств. В таких конструкциях материалы, используемые в основании, подбирают с высоким показателем электропроводности, а наружную или сменную часть изготавливают из тепло и износостойких сплавов. Например, металлокерамические сплавы, состоящие на 44 % из меди и на 56 % из вольфрама. Электропроводность такого сплава составляет 60 % от электропроводности меди, что позволяет минимальными усилиями нагреть сварную точку.

В зависимости от условий работы и поставленных задач, сплавы делятся на:

- Тяжелые условия. Электроды, работающие при температуре до 500 оС, выполнены из сплавов бронз, хрома и циркония. Для сварки нержавейки используют сплавы бронз, легированных титаном и бериллием.

- Средняя нагрузка. Сваркустандартно углеродистых, медных и алюминиевых деталей, производят электродами из сплавов, в которых марка меди для электродов, способная работать при температуре до 300 оС.

- Легко нагруженные. Сплавы, в состав которых входит кадмиевая, хромистая и кремненикелевая бронзы, способны работать при температуре до 200 оС

Разновидности оборудования для контактной сварки

Главной особенностью данной технологии является соединение заготовок по всей площади. Оптимальный нагрев производится за счет оплавления с помощью сварочной установки. Однако, в некоторых случаях прибегают к нагреву за счет сопротивления детали прохождению электрического тока.

Контактная точечная сварка может происходить как с расплавлением металла, так и без данной технологической особенности процесса. Контактной сваркой можно соединять металлические элементы, сечение которых находится в пределах от 1 до 19 мм, причем в большинстве случаев пользуются сваркой сопротивлением, так как расход электродного материала будет значительно ниже, а итоговое соединение получается значительно более прочным. Используется данная сварка при выполнении довольно точных работ, например, в процессе производства рельсов для создания железнодорожного полотна.

Вместо заключения

Материалы для электродов, их форма и размер могут быть самыми разнообразными: от примитивных и простых до замысловатых и с трудно выговариваемым составом. Здесь важно четко осознавать, какой тип работ вам предстоит. И уже, исходя из этого, подбирать электроды.

Какой металл вы варите? Какова его толщина? В каком пространственном положении будет происходить сварка? Вы должны дать ответ на каждый из этих вопросов, чтобы правильно выбрать электроды для контактной сварки. Если у вас уже есть опыт, поделитесь им в комментариях ниже. Любой совет будет полезен для всех новичков. Желаем удачи в работе!

Электроды для контактной сварки

Электроды стыковых машин для сварки рельсов и швеллеров имеют плоскую выемку, для стыковки труб — полукруглую или призматическую выемку, а для сплавления полос — плоское основание.

Для точечного соединения в основном используют прямые электроды, с плоской или сферической рабочей поверхностью. Есть ещё сапожковая поверхность (смещенная), которая применяется в скреплении сложных узлов.

При рельефной сварке востребованы электроды для одно и многорельефных соединений, а также для Т-образных и кольцевых сплавлений металла.

Ролики (электроды — диаметром 100-400 мм) выпускают в форме плоских дисков, имеют скосы и сменную рабочую поверхность. Которую зачищают щетками или шарошками.

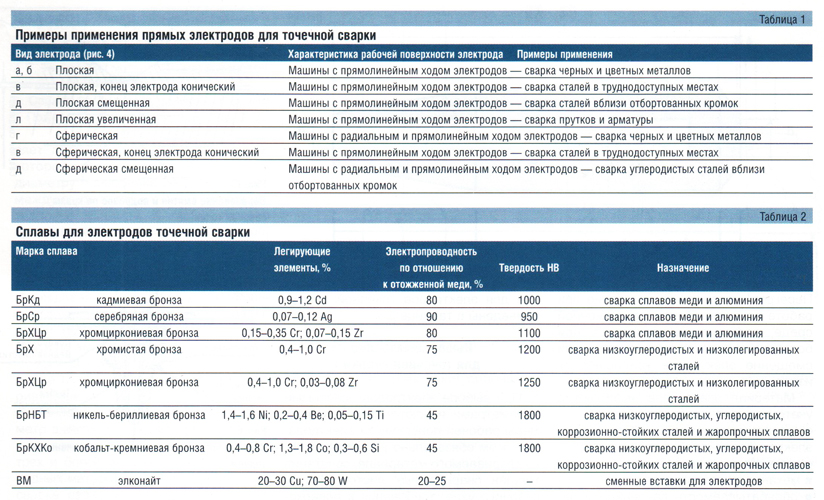

Для изготовления электродов применяют спецсплавы с медной основой. Можете посмотреть таблицу, состав и свойства применяемых электродных материалов.

Сварочные контактные аппараты для дома

Прежде чем купить сварочный агрегат для дома, ответьте себе на вопрос, как часто будет он использоваться и какие металлические изделия им будут свариваться.

Скорее всего, стационарные и подвесные машины вам не понадобятся. А вот переносной агрегат, пригодится в домашнем хозяйстве.

Переносные приборы делятся на два вида:

- инверторные;

- и с клещами.

Инвертор. Это экономичный и полезный прибор для бытовых нужд с малым весом и небольшими размерами. В аппараты данного класса внедрен тиристорный генератор и микропроцессорная система, регулирующая мощность и продолжительность импульса. Бытовой сети хватает для подключения инвертора.

Для точечной сварки ручные клещи. Приборы среднего веса от 8 до 15 кг, предназначены для соединения листового и другого металла толщиной до 5 мм. В систему управления входит микропроцессор, регулирующий режимы сварки в большом диапазоне. Возможна и ручная регулировка, аппараты питаются от однофазной домашней сети или от 380в.

Ручные клещи TECNA 7915/380 с пневматическим приводом

Плюсом этих приборов, выступает пневматический привод сжатия металлических изделий, который давит с давлением до 140 кг. Нельзя не отметить, диэлектрические ручки, которые создают комфортные условия для работы. Простота и универсальность аппаратов, ставят их на верхнюю ступеньку пьедестала.

Видео: обзор аппарата точечной сварки BlueWeld Plus 400.

P.S. Останавливайте свой выбор на том приборе для контактной сварки, который подходит по техническим характеристикам для использования в индивидуальном хозяйстве.

Из чего делают электроды для контактных сварных работ?

Материал, из которого будут производиться электроды, выбирается в зависимости от того, какие требования будут предъявляться к условиям работы продукции. Стоит отметить, что электроды должны прекрасно выдерживать сжатие, температурные перепады, воздействие высоких температур, напряжения, которые будут образовываться внутри самого электрода, находящегося под серьезной нагрузкой.

Чтобы изделия получились максимально качественными, следует, чтобы электрод сохранял первоначальную форму своей рабочей поверхности, которая будет находиться в непосредственном контакте с соединяемыми деталями. Подплавление данного расходного материала ускоряет его изнашивание.

Обычно в качестве основного элемента берется медь, в нее добавляют другие элементы – магний, кадмий, серебро, бор и так далее. В результате получается материал, превосходно сопротивляющийся даже очень серьезным физическим нагрузкам. Электроды с вольфрамовым или молибденовым покрытием практически не изнашиваются в процессе эксплуатации, поэтому они в последнее время приобрели наибольшую популярность. Однако их нельзя использовать для сварки продукции из алюминия и других материалов, обладающих мягкой структурой.

Электроды для контактной сварки

Большинство металлических изделий, которые нас окружают, изготовлены при помощи контактной сварки. Существуют различные виды сварки, но контактная позволяет создавать достаточно прочные и эстетично красивые швы. Поскольку металл сваривается не традиционным методом, то для такого процесса нужны электроды для контактной сварки.

Контактная сварка возможна только для сваривания двух металлических деталей, наложенных одна на другую, их невозможно соединить данным методом встык. В тот момент, когда обе детали зажаты токопроводящими элементами сварочного аппарата, кратковременно подается электрический ток, который плавит детали непосредственно в точке сжатия. Главным образом это возможно благодаря сопротивлению тока.

Конструкции электродов

Для работы с электродуговой сваркой также используются электроды, но они кардинально отличаются от токопроводящих элементов для контактной сварки, и не подходят для данного вида работ. Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

Диаметр электродов определяет насколько прочно и качественно будут сварены детали. Их диаметр должен быть в 2 раза толще сварного узла. Согласно государственным стандартам они бывают диаметром от 10 до 40 мм.

Свариваемый металл определяет форму применяемого электрода. Данные элементы, имеющие плоскую рабочую поверхность, используют для сварки обычных сталей. Сферическая форма идеально подходит для соединения меди, алюминия, высокоуглеродистых и легированных сталей.

Сферическая форма наиболее устойчива к сгоранию. Благодаря своей форме они способны выполнить большее количество сварных швов до заточки. Кроме того, применение такой формы позволяет варить любой металл. В то же время, если сваривать алюминий или магний плоской поверхностью, то будут образовываться вмятины.

Схема электрода для сварки

Посадочное место электрода часто выполнено в форме конуса или с резьбой. Данная конструкция позволяет избежать потерь тока и эффективно выполнить сжатие деталей. Посадочный конус может быть коротким, однако их применяют при малых усилиях и низких токах. Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

Для выполнения сварки в глубине детали, применяются электроды искривленной конфигурации. Существует разнообразие изогнутых форм, поэтому при постоянной работе в таких условиях, необходимо иметь подборку различных форм. Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Поскольку давление на фигурный электрод приходится не по его оси, во время нагрева он подвержен изгибанию, и об этом нужно помнить при выборе его формы. Кроме того, в такие моменты, возможно смещение рабочей поверхности искривленного электрода, по отношении к ровному. Поэтому в таких ситуациях обычно применяется сферическая рабочая поверхность. Не осевая нагрузка сказывается также на посадочном месте электрододержателя. Поэтому при чрезмерной нагрузке, нужно использовать электроды с увеличенным диаметром конуса.

Выполняя сварку в глубине детали можно использовать прямой электрод, если наклонить его по вертикали. Однако угол наклона должен быть не больше 30 о , так как при большем градусе наклона происходит деформация электрододержателя. В таких ситуациях применяют два изогнутых токопроводящих элемента.

Внешний вид электродов

Использование хомута в месте крепления фигурного электрода позволяет снизить нагрузку на конус и продлить срок службы посадочного места сварочного аппарата. При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

В промышленной сварке применяется охлаждение контактной части. Зачастую такое охлаждение происходит через внутренний канал, но если электрод небольшого диаметра или происходит увеличенный нагрев, то охлаждающую жидкость подают снаружи. Однако наружное охлаждение допускается при условии, что свариваемые детали не поддаются коррозии.

Труднее всего охладить фигурный электрод из-за его конструкции. Для его охлаждения применяют тонкие медные трубки, которые располагаются по боковым частям. Однако даже при таких условиях он недостаточно хорошо охлаждается, поэтому не может варить в том же темпе, что и прямой электрод. В противном случае происходит его перегрев и срок эксплуатации сокращается.

Сварка в глубине маленькой детали производится фигурными электродами, а с большими деталями предпочтительнее использовать фигурные держатели. Преимуществом такого способа является возможность регулировать длину электрода.

Во время контактной сварки ось двух электродов должна быть 90 о по отношению к поверхности детали. Поэтому когда свариваются крупногабаритные детали с уклоном, используются поворотные, самоустанавливающиеся держатели, а сварка выполняется сферической рабочей поверхностью.

Стальная сетка диаметром до 5 мм сваривается пластинчатым электродом. Равномерное распределение нагрузки достигается путем свободного вращения вокруг своей оси верхнего токопроводящего контакта.

Хотя сферическая форма рабочей поверхности является самой устойчивой из остальных форм, все же она, вследствие тепловых и силовых нагрузок, теряет свою первоначальную форму. Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

Материалы электродов для контактной сварки

Одним из решающих факторов качества сварного шва, является прочность на разрыв. Это определяется температурой сварной точки и зависит от теплофизических свойств материала проводника.

Медь в чистом виде неэффективна, поскольку является очень пластичным металлом и не имеет необходимой упругости, чтобы между сварными циклами восстановиться в геометрической форме. Кроме того, себестоимость материала относительно высока, а при таких свойствах электроды требовали бы регулярной замены, что привело бы к удорожанию процесса.

Использование упрочненной меди также не увенчалось успехом, так как снижение температуры рекристаллизации приводит к тому, что с каждой следующей сварной точкой износ рабочей поверхности будет увеличиваться. В свою очередь, эффективными оказались сплавы меди с рядом других металлов. К примеру, кадмий, бериллий, магний и цинк добавили твердости сплаву во время нагрева. В то же время железо, никель, хром и кремний позволяют выдерживать частые тепловые нагрузки и сохранять темп работы.

Электропроводность меди составляет 0,0172 Ом*мм 2 /м. Чем меньше этот показатель, тем наиболее он подходит в качестве материала электродов для контактной сварки.

В случае, если нужно сварить элементы из разных металлов или деталей разной толщины, тогда электротеплопроводность электрода должна составить до 40% от данного свойства чистой меди. Однако если выполнить весь проводник из такого сплава, то он будет достаточно быстро нагреваться, поскольку имеет высокое сопротивление.

Используя технологию составных конструкций можно добиться ощутимой экономии средств. В таких конструкциях материалы, используемые в основании, подбирают с высоким показателем электропроводности, а наружную или сменную часть изготавливают из тепло и износостойких сплавов. Например, металлокерамические сплавы, состоящие на 44 % из меди и на 56 % из вольфрама. Электропроводность такого сплава составляет 60 % от электропроводности меди, что позволяет минимальными усилиями нагреть сварную точку.

В зависимости от условий работы и поставленных задач, сплавы делятся на:

- Тяжелые условия. Электроды, работающие при температуре до 500 о С, выполнены из сплавов бронз, хрома и циркония. Для сварки нержавейки используют сплавы бронз, легированных титаном и бериллием.

- Средняя нагрузка. Сваркустандартно углеродистых, медных и алюминиевых деталей, производят электродами из сплавов, в которых марка меди для электродов, способная работать при температуре до 300 о С.

- Легко нагруженные. Сплавы, в состав которых входит кадмиевая, хромистая и кремненикелевая бронзы, способны работать при температуре до 200 о С

Электроды для точечной сварки

Процесс точечной сварки объясняет сам себя из своего же названия. Соответственно сварочным мини швом является одна точка, размер которой обусловлен диаметром рабочей поверхности электрода.

Электродами для контактной точечной сварки являются стержни, выполненные из сплавов, в основе которых находится медь. Диаметр рабочей поверхности обусловлен ГОСТом 14111-90, и изготавливается в диапазоне от 10-40 мм. Электроды на точечную сварку тщательно подбираются, поскольку имеют различные свойства. Они выполняются как со сферической, так и с плоской рабочей поверхностью.

Криволинейный электрод для точечной сварки

Электроды для точечной сварки своими руками теоретически можно изготовить, но необходимо быть уверенным, что сплав соответствует заявленным требованиям. Кроме того нужно выдержать все размеры, что в домашних условиях не так-то просто. Поэтому, приобретая заводские токопроводящие элементы, можно рассчитывать на качественное выполнение сварочных работ.

Точечная сварка имеет массу плюсов, среди которых эстетическое сварочное пятно, простота эксплуатации сварочного аппарата и высокая производительность. Имеется также один недостаток, а именно отсутствие герметичного сварочного шва.

Электроды для шовной сварки

Одной из разновидностей контактной сварки являетс, шовная сварка. Однако электроды для шовной сварки – это также сплав металлов, только в форме ролика.

Ролики для шовной сварки бывают таких видов:

- без скоса;

- со скосом с одной стороны;

- со скосом с обеих сторон.

Конфигурация свариваемой детали определяет, ролик какой формы следует использовать. В труднодоступных местах недопустимо применять ролик со скосом с обеих сторон. В этом случае подойдет ролик без скосов или со скосом с одной стороны. В свою очередь ролик со скосом на двух сторонах эффективнее прижимает детали и быстрее охлаждается.

Электроды-ролики для шовной сварки

Применение роликовой сварки помогает добиться герметичных сварочных швов, что позволяет использовать их в изготовлении емкостей и резервуаров.

Итак, контактная сварка позволяет производить высокотехнологичные швы, но чтобы добиться качественного результата, нужно тщательно следовать значениям, указанным в таблицах. Какую сварку выбрать, точечную или шовную, зависит от ваших потребностей.

Контактная сварка легких сплавов

Российские специалисты разработали новые методы повышения работоспособности электродов и качества сварных соединений при контактной сварке легких сплавов. И уже приступили к их внедрению на производстве.

Контактная и все другие типы электросварки сопротивлением достаточно широко используются при создании неразъемных соединений деталей и изделий авиационной, ракетнокосмической, а сравнительно недавно и автомобильной отраслей.

Кроме множества требований, предъявляемых к электродным сплавам контактной сварки материалов железной, никелевой и других основ, к сплавам для электродов сварки легких сплавов предъявляются и некоторые дополнительные требования.

Специфической особенностью работы электродов при сварке алюминиевых и магниевых сплавов является интенсивный переход металла электрода на свариваемую деталь, что снижает коррозионную стойкость свариваемых изделий, а также загрязняет рабочую поверхность электрода вследствие переноса на нее металла свариваемой детали. В процессе сварки алюминиевых сплавов через электроды протекают электрические токи особенно большой плотности (порядка 250–300 А/мм 2 ), а при сварке в автомобилестроении при массовом производстве темп сварки может достигать 200 точек/мин. Все это неизбежно приводит к повышению температуры в контакте электрод-деталь и, как следствие, к значительному ухудшению условий работы электродов.

Контактная сварка легких сплавов до сих пор не нашла такого большого распространения, как, например, сварка сталей, никеля и никелевых сплавов. Одной из основных причин этого являются специфические свойства алюминия: сравнительно высокая тепло- и электропроводность, низкая температура плавления, высокая химическая активность. Отсюда и особые требования к электродным материалам, электродам контактной сварки, качеству сварных соединений [1].

В этой связи потребовались и вполне определенные электродные сплавы, которые должны были обеспечить соответствующие физические, механические, химические и эксплуатационные свойства сварных конструкций. Научно-исследовательские работы в этом направлении проводились в течение многих лет. За это время был разработан не один десяток сплавов, из которых было выделено три: БрХЦрА (БрХЦр 0,3–0,09); БрКдХ 0,5–0,15; БрЦХЦрМг 1,5–0,3–0,07–0,07 ( табл. 1 ). Эти три сплава превосходили по совокупности свойств гостовские сплавы БрКд1 и МСр0,1 (по международной классификации относятся к I группе свариваемых материалов (легкие сплавы)) и последовательно решали поставленную задачу.

Анализ многолетних экспериментов по точечной сварке, стендовых испытаний, а также результатов сварки в производственных условиях позволил установить ряд особенностей контактного взаимодействия электродов и свариваемого изделия. Во-первых, было показано, что с учетом режимов сварки и реакции на них температурно-временных параметров работы электродов, требуются соответствующие изменения конструкции электродов, в частности, их рабочих частей, системы охлаждения электродов, методики подготовки свариваемых поверхностей изделий.

Таблица 1. Химический состав электродных сплавов для контактной сварки легких сплавов (ТУ)

| Марка сплава | Химический состав, % | ||||||||

| Основные компоненты | Примеси, не более | ||||||||

| Cr | Zr | Cd | Zn | Mg | Fe | P | Pb | Σ | |

| БрХЦр0,3-0,09 (БрХЦр-А) | 0,15–0,35 | 0,07–0,15 | – | – | – | 0,05 | 0,01 | 0,005 | 0,15 |

| БрКдХ0,5-0,15 | 0,1–0,3 | – | 0,35-0,6 | – | – | 0,06 | – | – | 0,2 |

| БрЦ1,5ХЦрМг | 0,2–0,4 | 0,05–0,1 | – | 1,3–1,7 | 0,05–0,1 | 0,06 | 0,01 | 0,005 | 0,15 |

Во-вторых, синтез электродных сплавов претерпел кардинальные изменения, важнейшие из которых изменение принципа упрочнения (переход на использование дисперсионного твердения) и ограничение легирования сплавов наиболее популярным упрочнителем — хромом. Хром, являющийся единственной фазой, выделяющейся при старении всех сплавов, должен быть ограничен максимально пределами 0,3–0,4%. В противном случае в результате плотного контакта электрода с поверхностью свариваемых изделий происходит химическое взаимодействие пары металлов и, как следствие, потемнение сварной точки. Интенсивность взаимодействия электрода со свариваемым изделием стимулируется ростом температуры в их контакте при увеличении количества последовательно свариваемых точек.

Дело в том, что работоспособность электродов, в частности, их стойкость при сварке легких сплавов не может по аналогии со сваркой стали определяться только по изменению размеров рабочей части электродов, как принято, на 20%. Для сварки алюминиевых сплавов используются электроды со сферической рабочей частью, для которых понятие «изменение размеров рабочей части» не является определяющим.

В авиастроении — ведущей отрасли по масштабам использования контактной сварки легких сплавов, за критерий оценки работоспособности электродов принимают число сварных точек до появления темного налета на поверхности изделия (потемнение отпечатка). Этот критерий требует применения соответствующих эталонов, на изготовление которых до сих пор не разработано каких-либо общепринятых норм и правил. Сравнение проверяемого изделия с контрольными образцами производится визуально и носит субъективный характер. Кроме того, в ряде других отраслей промышленности, например, в автомобилестроении к сварным изделиям из алюминиевых сплавов не предъявляется требование по бездефектному высокому качеству поверхности. Следовательно, этот критерий оценки работоспособности электродов нельзя считать универсальным показателем качества электродного материала.

Таким образом, под качеством электродных материалов следует понимать совокупность свойств, обусловливающих их пригодность для изготовления рабочего инструмента контактных сварочных машин определенного назначения. Одним из основных свойств является надежность электродов. В соответствии с ГОСТ 15878–79 она определяется, как способность выполнять заданные функции, сохраняя во времени эксплуатационные показатели в заданных пределах соответственно режимам и условиям использования, технического обслуживания, хранения и транспортирования. Основными показателями, которые должны сохраняться при контактной точечной сварке являются номинальные размеры литого ядра (величина проплавления и диаметр литого ядра) и глубина отпечатка. Их допустимые пределы устанавливает ГОСТ 15878–79. Таким образом, критерием оценки служебных свойств электродных материалов является свойство электродов, изготовленных из данного материала, сохранять в течение определенного времени при заданных параметрах режима сварки основные показатели сварных соединений в пределах, предусмотренных этим нормативным документом.

Темный налет на свариваемом изделии представляет собой перенос материала электрода на его поверхность. Естественно, медь электродов и алюминий или магний свариваемого изделия представляют собой гальваническую пару, значительно влияющую на коррозионную стойкость изделия.

В последнее время в связи с существенным сокращением номенклатуры сплавов, выпускаемых отраслью по обработке цветных металлов, значительным снижением уровня требований производственной технической документации и контроля за выполнением любой операции при сварке изделий из легких сплавов все чаще используются травление и зачистка почти каждой сварной точки. Главная же причина — применение при сварке легких сплавов электродов, изготовленных из хромовых и хромоциркониевых бронз стандартного состава и предназначенных для контактной сварки низкоуглеродистых и низколегированных сталей (II группа международной классификации).

Вместе с тем, не случайно, почти половина всех электродных материалов для контактной сварки легких сплавов мирового производства содержала в своем составе основной легирующий компонент — кадмий. Кадмиевые бронзы также широко использовались в качестве троллейных проводов железнодорожного и внутригородского электрического транспорта, коллекторных пластин электродвигателей, сильноточных контактов ряда систем и т. д. Кадмий, повышая хотя и не до рекордных значений температуру рекристаллизации меди [1], имеет ряд уникальных физических свойств: низкую температуру кипения, а, следовательно, высокую упругость пара; возможность образования под действием контактной температуры диссоциирующиего оксида кадмия. Упомянутые свойства кадмия могут влиять на контактные микродуги, возникающие между электродом и свариваемой поверхностью алюминиевого или магниевого изделия, и с одной стороны препятствовать их возникновению, а с другой, — защищать свариваемую поверхность от контактного взаимодействия с электродом. Учитывая возможность термической диссоциации оксида кадмия, можно предположить и обратимость процесса.

Начиная с кадмия, хотелось как-то обосновать приведенные в табл. 1 составы сплавов, выбранные из доброй сотни вариантов композиций и оправдавшие себя в большинстве случаев в соответствии с принципами легирования жаропрочных медных тепло- и электропроводных сплавов [1]. Надо отметить, что дополнительная сложность выбора оптимальных составов сплавов была обусловлена определенной возможностью химического взаимодействия контактирующих пар металлических материалов.

Относительно сплава системы медь-хром-цирконий (сплав БрХЦр-А) уже даны разъяснения о необходимости снижения содержания хрома по сравнению со стандартной хромовой БрХ1 или хромоциркониевой БрХ1Цр бронзами. Как известно [1], цирконий в указанных количествах не меняет ни природу выделяющейся при старении фазы, ни ориентацию выделений в матрице, ни ориентационные соотношения между решетками выделяющихся частиц и матрицей, но существенно замедляет диффузию выделений хрома в матрице в результате образования устойчивых комплексов вакансия — атом циркония.

Состав сплава БрКдХ 0,5–0,15 был основан на положительных физических свойствах кадмия и способности хрома превратить меднокадмиевый сплав в дисперсионно твердеющий. В результате хромокадмиевый сплав получает несвойственную двойному сплаву жаропрочность, а, следовательно, высокую стойкость электродов, сохранив при этом их рекордную работоспособность по переносу материала электрода на свариваемую поверхность. При этом кадмий является одним из самых токсичных элементов, а если учесть его некоторые физические параметры (низкая температура кипения, катастрофическое испарение при введении в расплав меди), то становится ясным стремление производственников избавиться от его присутствия в сплавах там, где это хоть как-то дозволительно с точки зрения специфики эксплуатационных свойств. В случае сплава БрКдХ 0,5–0,15 содержание кадмия в сравнении с серийно используемой кадмиевой бронзой БрКд1 снижено в два раза. Кроме того, разработан практически безвредный способ производства меднокадмиевой лигатуры, что позволило в несколько раз уменьшить его выделение в атмосферу при введении в расплавленную медь [1]. Хром в сплаве БрКдХ снижен до допустимого и уже оговоренного предела.

В основу третьего в табл. 1 сплава положена дисперсионно твердеющая хромоциркониевая бронза, аналогичная по составу сплаву БрХЦр-А. Только в этом случае выделение фазы-упрочнителя в хромовой бронзе будет происходить на фоне медноцинкового твердого раствора. Цинк несколько уступает кадмию в температуре кипения и упругости пара, но почти трехкратное увеличение его содержания в сплаве может сыграть и микродугогасительную роль, и роль элемента, препятствующего химическому взаимодействию электрода и свариваемого материала. Магний не образует в сплаве самостоятельной фазы, но является адсорбционно активным элементом, способным оказать благоприятное воздействие на степень пересыщения твердого раствора, морфологию выделений фазы-упрочнителя, ее термическую стабильность. Электроды из этого слава весьма эффективны также при всех видах контактной сварки титана и сплавов на его основе.

Продукция (прутки, диски) из всех трех электродных сплавов освоена ЗАО «Астринсплав СК» и может производиться в соответствии с заказами на нее без ограничений. В настоящее время ЗАО «Астринсплав СК» совместно с сотрудниками ФГУП «ГКНПЦ имени М. В. Хруничева» закончили испытания и приступили к промышленному производству нового эффективного безкадмиевого электродного сплава для контактной сварки алюминиевых конструкций.

Литература.

- Николаев А. К., Костин С. А. Медь и жаропрочные медные сплавы. Энциклопедический терминологический словарь. Фундаментальный справочник. — М.: Издательство ДПК Пресс, 2012. — 715 стр.

Николаев А.К., профессор, д.т.н.,

журнал «РИТМ», сентябрь 2014 г.

Задайте нам свой вопрос и мы подробно расскажем о нашей продукции, услугах, рассчитаем стоимость и подготовим индивидуальное предложение!

Оборудование для контактной сварки (электрододержатели и электроды для точечной сварки)

Рассказ об электрододержателях и электродах для точечной сварки мы решили выделить в отдельную статью из-за большого объема материала по этой теме.

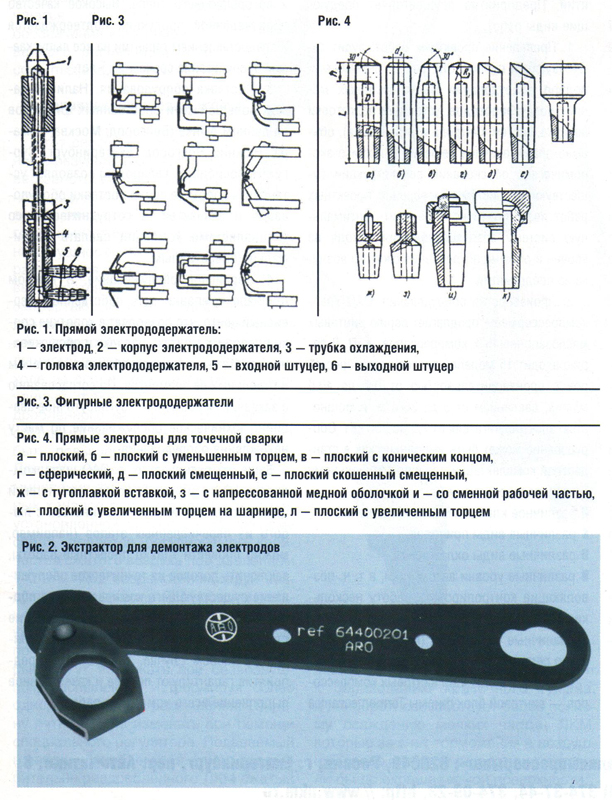

Электрододержатели машин точечной сварки

Электрододержатели служат для установки электродов, регулирования расстояния между ними, подвода сварочного тока к электродам и отвода тепла, выделяющегося при сварке. Форма и конструкция электрододержателей определяется формой свариваемого узла. Как правило, электрододержатель представляет собой медную или латунную трубу с конусным отверстием для установки электрода. Это отверстие может быть выполнено по оси электрододержателя, перпендикулярно оси или под углом. Часто одна и та же машина может комплектоваться несколькими вариантами электрододержателей для каждого вида электродов — в зависимости от формы свариваемых деталей. В некоторых машинах малой мощности электрододержатели могут совсем не входить в комплектацию, так как их функции выполняют сварочные хоботы.

В машинах стандартной комплектации чаще всего используются прямые электрододержатели (рис. 1), как наиболее простые. В них могут устанавливаться электроды различной формы. В случае сварки деталей больших размеров с ограниченным доступом к месту сварки целесообразно использовать фигурные электрододержатели с простыми электродами прямой формы. Крепятся они в электрододержателях за счет конусной посадки, штифтов или винтов. Удаление электрода из держателя производят легкими постукиваниями деревянным молотком или специальным экстрактором.

Электроды для точечной сварки

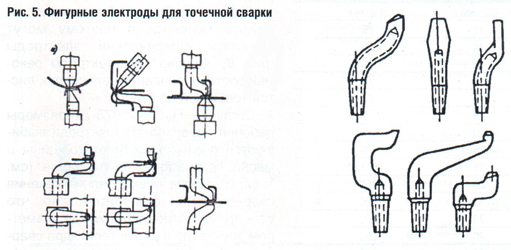

Электроды для точечной сварки служат для сжатия деталей, подвода сварочного тока к деталям и отвода тепла, выделяющегося при сварке. Это один из самых ответственных элементов сварочного контура машины точечной сварки, потому что форма электрода определяет возможность сварки того или иного узла, а его стойкость — качество сварки и продолжительность бесперебойной работы машины. Различают прямые (рис. 4) и фигурные электроды (рис. 5). Некоторые примеры применения прямых электродов приведены в таблице 1. Многие прямые электроды изготавливаются в соответствии с ГОСТ 14111-77 или ОСТ 16.0.801.407-87.

У фигурных электродов ось, проходящая через центр рабочей поверхности, значительно смещена относительно оси посадочной поверхности (конуса). Их применяют для сварки деталей сложной формы и узлов в труднодоступных местах.

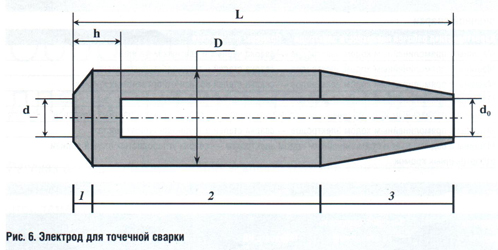

Конструкция электродов для точечной сварки

Электрод для точечной сварки (рис. 6) конструктивно состоит из рабочей части (1), средней (цилиндрической) части (2) и посадочной части (3). Внутри тела электрода проходит внутренний канал, в который вводится трубка подачи охлаждающей воды электрододержателя.

Электрод для точечной сварки (рис. 6) конструктивно состоит из рабочей части (1), средней (цилиндрической) части (2) и посадочной части (3). Внутри тела электрода проходит внутренний канал, в который вводится трубка подачи охлаждающей воды электрододержателя.

Рабочая часть (1) электрода имеет плоскую или сферическую поверхность; диаметр рабочей поверхности dэл или радиус сферы Rэл выбирают в зависимости от материала и толщины свариваемых деталей. Угол конуса рабочей части обычно составляет 30°.

Средняя часть (2) обеспечивает прочность электрода и возможность использования экстракторов или иного инструмента для демонтажа электродов. Производители применяют различные методики для расчета размеров электродов. В СССР согласно ОСТ 16.0.801.407-87 были установлены типоразмерные ряды:

Dэл = 12, 16, 20, 35, 32, 40 мм

L = 35, 45, 55, 70, 90, 110 мм

В зависимости от максимального усилия сжатия машины:

Где: Fэл — максимальное усилие сжатия машины (даН).

Посадочная часть (3) должна иметь конусность для плотной установки в электрододержатель и предотвращения протечек охлаждающей воды. Для электродов диаметром 12-25 мм конусность составляет 1:10, для электродов диаметром 32-40 мм — конусность 1:5. Длина конусной части не менее 1,25Dэл. Обрабатывают посадочную часть с чистотой не ниже 7-го класса (Rz1,25).

Диаметр внутреннего канала охлаждения определяется расходом охлаждающей воды и достаточной прочностью электрода на сжатие и составляет:

Расстояние от рабочей поверхности электрода до дна внутреннего канала в значительной степени влияет на эксплуатационные характеристики электрода: стойкость, ресурс работы. Чем меньше это расстояние, тем лучше охлаждение электрода, но тем меньше переточек может выдержать электрод. По опытным данным:

Тугоплавкие вставки из вольфрама W или молибдена Мо (рис. 4ж) запрессовываются в медные электроды или припаиваются серебросодержащими припоями; такие электроды применяют при сварке оцинкованных или анодированных сталей. Электроды со сменной рабочей частью (рис. 4и) и с шаровым шарниром (рис. 4к) применяют при сварке деталей из разных материалов или разнотолщинных деталей. Сменная рабочая часть изготавливается из вольфрама, молибдена или их сплавов с медью и крепится к электроду накидной гайкой. Применяются также стальные или латунные электроды с напрессованной медной оболочкой (рис. 4з) или медные электроды со стальной подпружиненной втулкой.

Материалы для электродов точечной сварки

Стойкость электродов — их способность сохранять размеры и форму рабочей поверхности (торца), противостоять взаимному переносу металла электродов и свариваемых деталей (загрязнение рабочей поверхности электрода). Она зависит от конструкции и материала электрода, диаметра его цилиндрической части, угла конуса, свойств и толщины свариваемого материала, режима сварки, условий охлаждения электрода. Износ электродов зависит от конструкции электродов (материал, диаметр цилиндрической части, угол конуса рабочей поверхности) и параметров режима сварки. Перегрев, оплавление, окисление при работе во влажной или коррозионной среде, деформации электродов при больших усилиях сжатия, перекос или смещение электродов усиливают их износ.

Материал электродов выбирают с учетом следующих требований:

- электропроводность, сравнимая с электропроводностью чистой меди;

- хорошая теплопроводность;

- механическая прочность;

- обрабатываемость давлением и резанием;

- стойкость к разупрочнению при циклическом нагреве.

По сравнению с чистой медью сплавы на ее основе имеют в 3-5 раз большую стойкость к механическим нагрузкам, поэтому для электродов точечной сварки с их, казалось бы, взаимоисключающими требованиями применяют сплавы меди. Легирование кадмием Cd, хромом Сr, бериллием Be, алюминием Al, цинком Zn, цирконием Zr, магнием Мg не снижает электропроводность, но повышает прочность в нагретом состоянии, а железо Fe, никель Ni и кремний Si повышают твердость и механическую прочность. Примеры использования некоторых медных сплавов для электродов точечной сварки приведены в таблице 2.

Выбор электродов для точечной сварки

Выбор электродов для точечной сварки

При выборе электродов основными параметрами являются форма и размеры рабочей поверхности электрода. При этом обязательно учитывают марку свариваемого материала, сочетания толщин свариваемых листов, форму сварного узла, требования к поверхности после сварки и расчетные параметры режима сварки.

Различают следующие виды формы рабочей поверхности электрода:

- с плоскими (характеризуются диаметром рабочей поверхности dэл);

- со сферическими (характеризуются радиусом Rэл) поверхностями.

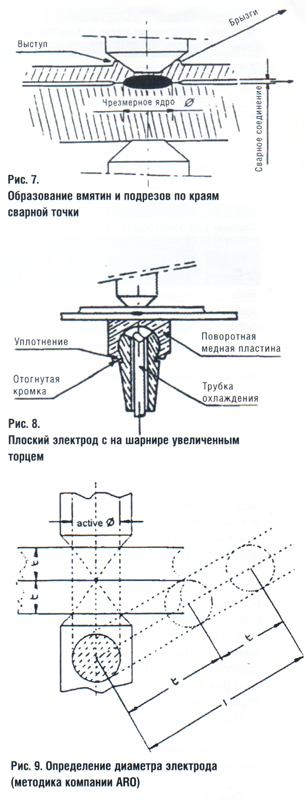

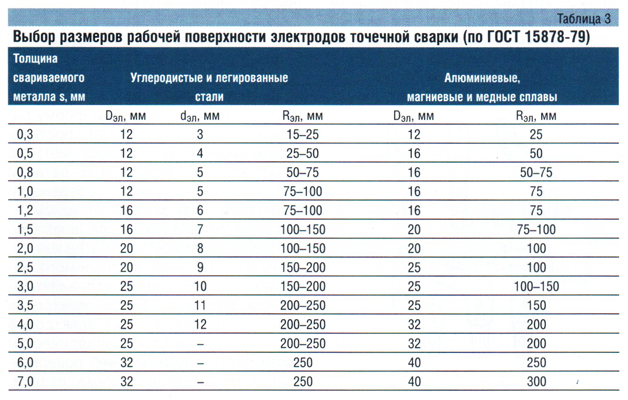

Электроды со сферической поверхностью менее чувствительны к перекосам, поэтому их рекомендуют к применению на машинах радиального типа и подвесных машинах (клещах) и для фигурных электродов, работающих с большим прогибом. Российские производители рекомендуют использовать для сварки легких сплавов только электроды со сферической поверхностью, что позволяет избежать вмятин и подрезов по краям сварной точки (см. рис. 7). Но избежать вмятин и подрезов можно, применяя плоские электроды с увеличенным торцом. Такие же электроды на шарнире позволяют избежать перекоса и поэтому могут заменить сферические электроды (рис. 8). Однако эти электроды рекомендуются в основном для сварки листов толщиной ≤1,2 мм.

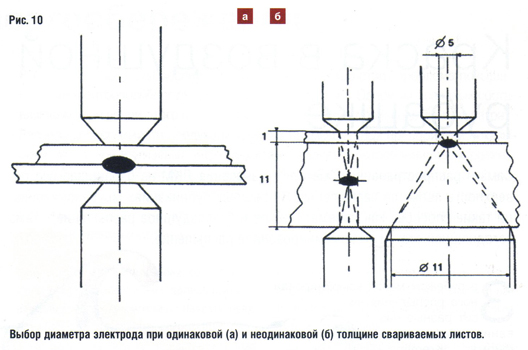

Согласно ГОСТ 15878-79 размеры рабочей поверхности электрода выбираются в зависимости от толщины и марки свариваемых материалов (см. табл. 3). После исследования сечения сварной точки становится ясно, что есть прямые отношения между диаметром электрода и диаметром ядра сварной точки. Диаметр электрода определяет площадь поверхности контакта, которая соответствует фиктивному диаметру проводника сопротивления r между свариваемыми листами. Сопротивление контакта R будет обратно пропорционально этому диаметру и обратно пропорционально предварительному сжатию электродов для сглаживания микронеровностей поверхности. Исследования компании ARO (Франция) показали, что расчет диаметра рабочей поверхности электрода можно вести по эмпирической формуле:

Где t — номинальная толщина свариваемых листов.

Наиболее сложно рассчитать диаметр электрода при неравной толщине свариваемых листов, сварке пакета из трех и более деталей и сварке разнородных материалов. Очевидно, что при сварке разнотолщинных деталей диаметр электрода должен выбираться относительно более тонкого листа. Используя формулу для расчета диаметра электрода, которая пропорциональна толщине свариваемого листа, формируем фиктивный проводник с сужающимся диаметром, который, в свою очередь, перемещает пятно нагрева к точке контакта этих двух листов (рис. 10).

При одновременной сварке пакета из деталей выбор диаметра рабочей поверхности электрода делается по толщине наружных деталей. При сварке разнородных материалов с разными теплофизическими характеристиками меньшее проплавление наблюдается у металла с меньшим удельным электрическим сопротивлением. В этом случае со стороны детали из металла с меньшим сопротивлением применяется электрод с большим диаметром рабочей поверхности dэл или изготовленный из материала с большей теплопроводностью (например, из хромистой бронзы БрХ).

Валерий Райский

Журнал «Оборудование: рынок, предложение, цены», № 05, май 2005 г.

- Кнорозов Б.В., Усова Л.Ф., Третьяков А.В. Технология металлов и материаловедение. — М., Металлургия, 1987.

- Справочник машиностроителя. Т. 5, кн. 1. Под ред. Сатель Э.А. — М., Машгиз, 1963.