Сталь 09г2с что это за сталь?

Конструкционная сталь 09Г2С

Конструкционная сталь 09Г2С используется во многих отраслях промышленности, поэтому изделия из нее представлены в широком ассортименте. Это обусловлено высокими физическими и эксплуатационными характеристиками, которые позволяют эксплуатировать конструкции -70/+425 С.

Расшифровка

Расшифровка стали 09Г2С дает возможность получить основную информацию о составе:

- 09 – 0,09% С;

- Г2 – 2% Mn;

- С – менее 1% Si.

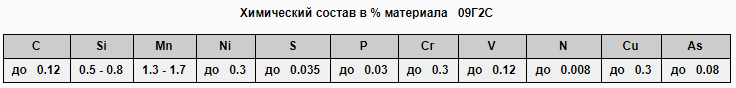

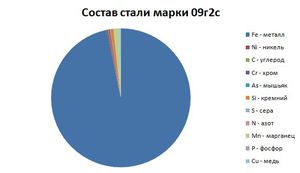

Химсостав

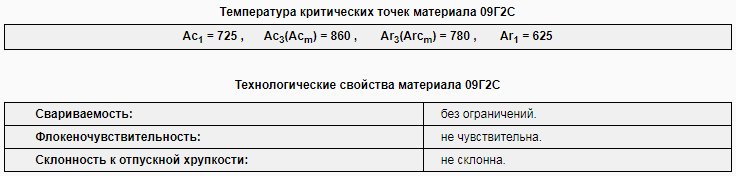

Кремнемарганцовистый сплав изготавливается по ГОСТ 27772-88. Он имеет аналогичные стали С345 характеристики и широко используется в строительстве.

В химический состав 09Г2С входит минимальное количество легирующих добавок, поэтому металл является низколегированным. Если в состав материала входят другие компоненты, это отражается на наименовании. В нем появляются индексы «ДТ», «Т» и т.д. При этом основные рабочие параметры остаются идентичными.

Применение

Сталь предназначена для создания строительных конструкций. Это обусловлено высокой прочностью и надежностью, возможностью сократить расход металла на изготовление элементов. Например, при использовании обычного сплава толщина изделия равна 5 мм, а 09Г2С – 2,5-3 мм. Однако стоимость материалов отличается.

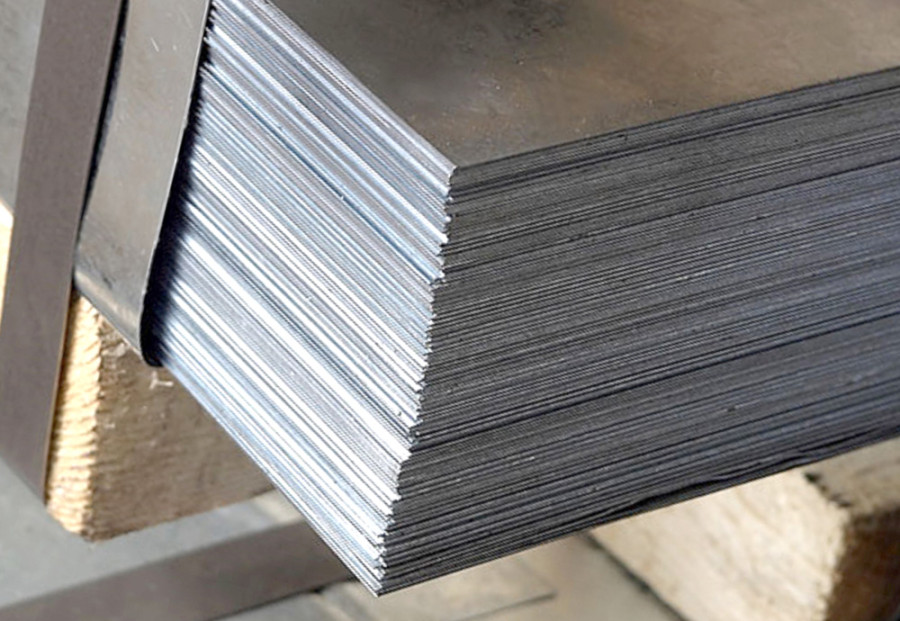

Лист стали 09Г2С

Технические показатели металла позволяют использовать его -70/ +450 С. Поэтому он предназначен для создания различных элементов и соединений, а высокая свариваемость дает возможность создавать сложные агрегаты для машино- и судостроительной, железнодорожной отрасли. Термообработанная сталь применяется для создания трубопроводов. В северных районах она используется для передачи углеводорода.

Отменные свойства металла позволяют изготавливать фасонный прокат – двутавры, уголки и пр. Сфера применения стали 09Г2С охватывает элементы, используемые в станкостроении, транспортной промышленности и строительстве.

Из нее строят ограждения, щиты для размещения рекламы, небольшие архитектурные формы. Она востребована и при оснащении котлов.

Сталь обеспечивает долговечность и надежность элементам, применяемым в производстве, транспортных сетях, коммунальном хозяйстве, а также на предприятиях, расположенных в северных районах. Фланцы являются массовым продуктом, изготовленным из марки стали 09Г2С, т.к. сохраняют свои свойства при эксплуатации в большом диапазоне температур.

Возведение складского здания

Популярность металла обусловлена большим количеством преимуществ, среди которых:

- высокая технологичность;

- экономичность;

- простота обработки сварных конструкций;

- малый вес;

- прочность;

- устойчивость к износу.

Свойства

Сварка элементов из стали осуществляется любым методом без предварительной подготовки поверхности. В результате обеспечивается эффективность использования сварных конструкций, полученных на основе конструкционной стали 09Г2С.

Причиной этого является малое количество углерода в составе. На основании многолетнего опыта проектирования специалистами был сделан вывод о том, что повышение содержания данного компонента приводит к ухудшению качества сварного шва и образованию дефектов – пористой структуры, непроваров, закаленных участков. После отпуска сплав не становится хрупким, а структура остается устойчивой к чрезмерному нагреву и появлению трещин в околошовной зоне.

Изготавливают сталь с использованием:

- мартеновского;

- электротермического;

- конвертерного метода.

Сырьем для получения металла является чугун. Свойства сплава улучшают в соответствии с технологией – увеличивают количество углерода и вводят легирующие добавки.

Технические характеристики

К основным техническим характеристикам стали 09Г2С относятся:

| ударная вязкость | 590-640 кДж/м 2 ; |

| относительное удлинение при разрыве | 21%; |

| площадка текучести | 155-255 МПа; |

| предел прочности | 343 МПа; |

| удельный вес | 7850 кг/м 3 ; |

| сваривается | без ограничений; |

| твердость стали 09Г2С по Бринеллю | 450-490 МПа. |

Стоимость

Точная стоимость определяется на основании:

- способа доставки;

- объема;

- технологии производства;

- характеристик материала;

- качества обработки поверхности;

- расходов на хранение и доставку;

- актуальной цены изделий.

В среднем стоимость составляет 374 руб./кг.

Нормативные документы

В России изготавливают:

- сортовой и фасонный прокат по ГОСТ 19281-73;

- листы и полосы по ГОСТ 19282-73.

Среди них имеются уголки, двутавры, листы и пр. Большой ассортимент продукции позволяет подобрать оптимальное сечение в зависимости от назначения, сделать решение экономически эффективным.

Горячекатаный лист стоит около 43 руб./кг, а лист из обычной стали – 41-43 руб./кг. Однако характеристики конструкционной стали 09Г2С в несколько раз превосходят показатели обычного металла.

Сварка

В большинстве случаев предварительная подготовка материала не требуется. Однако некоторые технологические процессы предусматривают нагрев рабочей поверхности до 120 градусов. Электродами для проведения работ могут выступать Э42А, Э50А, а также ряд других. Разделка кромок осуществляется при толщине металла более 5 мм, но и без нее можно качественно варить детали толщиной до 40 мм. В остальном порядок и правила сварочных работ остаются стандартными.

Полуавтоматическая сварка осуществляется при токе 200-230 Ампер и под давлением 2-2,2 атмосферы. После сварки происходит охлаждение в обычных условиях, это не влияет на свойства стали 09Г2С, но обеспечивает прочность сварного соединения.

Чтобы исключить проявление закалочной структуры, необходимо осуществлять отпуск при температуре 600-660 градусов. После этого происходит медленное остывание в печи, что исключает коробление. Если сечение детали не достигает 36 мм в толщину, отпуск можно не проводить.

Производство

Сырьем для изготовления является чугун, в который вводят углерод и легирующие компоненты. Производство осуществляется мартеновским, электротермическим и конвертерным способом.

Сплав применяется для создания элементов, работающих при отрицательной температуре. При этом материал остается прочным и пластичным, а стоимость монтажа – небольшой.

Аналоги стали 09Г2С

Марку стали 09Г2С можно заменить:

- российскими 10Г2С, 09Г2Т, 09Г2ДТ, 09Г2;

- американской ANSI А 516-55;

- японской JIS SM41B.

Рекомендуем обратить внимание также на следующие стали:

Состав и характеристики стали 09г2с

Сталь 09г2с относится к низколегированным. Благодаря особым техническим характеристикам, их сохранению при снижении температуры окружающей среды, она применяется в разных сферах промышленности. В отличие от других видов сплавов, она хорошо сваривается. Прежде чем думать, где лучше применить такую сталь, рекомендуется изучить ее состав, структуру, физические и механические свойства.

Сталь (Фото: pixabay.com)

Сталь (Фото: pixabay.com)

Состав и структура

Прежде изучать состав стали 09г2с нужно разобраться с расшифровкой маркировки:

- Цифра, стоящая спереди, — количество основного компонента состава помимо железа. В данном случае это углерод, процентное содержание которого достигает 0,09%. От его количества зависит показатель твердости, прочности материала.

- Буква после числового обозначения — наличие химической обработки стали при производстве. В состав вводится определенное количество марганца. Цифра после буквы указывает на процентное содержание вносимого компонента.

- Последний символ — наличие легирующего компонента. В данном случае это кремний, процентное содержание которого не может превышать 1%.

Список дополнительных легирующих компонентов, вредных примесей:

- кремний — от 0,5 до 0,8%;

- никель — не более 0,3%;

- марганец — от 1,3 до 1,7%;

- фосфор — не более 0,035%;

- сера — не более 0,04%;

- хром — не более 0,3%;

- мышьяк — не более 0,08%;

- медь — до 0,3%;

- азот — до 0,008%.

Количество железа — от 96 до 97%, углерода — до 0,12%. Общее процентное содержание легирующих компонентов может достигать 2,5%. Требования к составу указаны в ГОСТ 27772-88.

Арматура из стали (Фото: pixabay.com)

Арматура из стали (Фото: pixabay.com)

Характеристики и свойства

- Высокая устойчивость давлению, механическим нагрузкам при нагревании.

- Долговечность.

- Устойчивость к нагрузкам, которые воздействуют на поверхности стали с переменным вектором силы.

- Коэффициент линейного расширения при нагревании до 100 °C — 1,14×10-5. При нагревании до 500 °C — 1,38×10-5.

- Хорошая свариваемость.

- Временное сопротивление — 345 Мпа.

- Максимальная прочность — 490 Мпа.

- Плотность — 7,85 г/куб см.

- Предел текучести — от 155 до 255 Мпа, зависит от температурного режима.

- Относительное удлинение — 21%.

- Ударная вязкость — 64 KCU.

Эти свойства применимы к фасонному, сортовому прокату с сечением не более 10 мм. Они зависят от процентного содержания основных компонентов, легирующих добавок.

Удельная масса — 7850 кг/м3. Показатель плотности меняется под воздействием окружающих факторов, зависит от количества легирующих добавок в составе.

Изготовление

Основа для изготовления материала — чугун. Он проходит долгий процесс оптимизации, при котором повышается количество углерода в составе, улучшаются основные свойства металла. Для достижения определенных технических характеристик вносятся дополнительные легирующие добавки.

- Мартеновский способ. Промышленная печь загружается ломом, чугуном, шихтой, дополнительными компонентами. Груда металла расплавляется с помощью факела сжигаемого топлива. Когда лом будет расплавлен, в ванную добавляются легирующие компоненты. При проведении процедуры применяются специальные мартеновские печи, которые могут выплавлять единовременно до 900 тонн металла.

- Электротермический способ. При изготовлении применяется промышленная электрическая печь, с помощью которой можно точно выставлять режим нагрева, контролировать процесс производства металла. Главное преимущество технологии — возможность получения металла с наименьшим содержанием вредных примесей (фосфора, серы). Благодаря возможности выставлять очень высокие температуры нагрева, можно получить специализированные виды стали, с уникальными техническими характеристиками.

- Конверторный. Расплавленный чугун заливается в плавильный аппарат, продувается кислородом. Примеси, содержащиеся в чугуне, начинают окисляться. При окислении выделяется большое количество тепла, которое повышает общую температуру до 1600 °C.

Сферы применения

- Изготовление деталей, которые подвергаются большой нагрузке — металлические уголки, швеллера, оси, балки.

- Сборка транспортных средств, промышленного оборудования, постройка металлоконструкций. Благодаря устойчивости к воздействию разных температур, конструкции можно применять в разных климатических условиях.

- Применение в химической промышленности. Материал устойчив к воздействию химикатов.

- Изготовление столбов, ограждений, каркасов для общественных лавок, беседок, качелей, детских горок, турников.

- Производство обогревательного оборудования, паровых котлов, машин для сельскохозяйственной деятельности.

Чтобы использовать материал в других сферах промышленности, в ее состав добавляются разные легирующие компоненты.

Достоинства и недостатки

- Малый удельный вес.

- Высокая прочность.

- Долговечность. Срок службы при нормальных условиях эксплуатации — более 30 лет.

- Широкий температурный диапазон для применения без деформирования структуры (-70 — +425 °C).

- Хорошая свариваемость. При сварке не изменяется зернистость, сохраняется пластичность.

- Отсутствие отпускной хрупкости.

- Экономичность.

- Устойчивость к механическим воздействиям.

- Простота обработки.

У данного материала есть один существенный недостаток — низкая устойчивость к образованию ржавчины. Это сужает области применения сплава.

Обработка

При сваривании можно использовать большинство видов электродов. Подходящие виды сварки:

- ручная дуговая;

- автоматическая дуговая;

- электрошлаковая.

При проведении сварки нужно использовать газовую защиту (среда инертных газов) или флюс.

Ограничений по свариваемости нет. Листовой прокат, имеющий сечение не более 40 мм, можно сваривать без дополнительной обработки кромок. Детали не нужно дополнительно обрабатывать термически или химически.

Чтобы избежать образования закалочной структуры, которая будет формироваться при сварке, после окончания работ деталь нужно подвергнуть отпуску. Температура нагрева — не более 660 °C. После этого важно правильно охладить деталь. Для этого она должна медленно остывать в печи. Благодаря этому не будут деформироваться отдельные места заготовки. Высокотемпературный отпуск можно не применять к деталям с сечением менее 36 мм.

Сталь 09г2с устойчива к высоким, низким температурам. Это расширяет сферы применения данного материала, делая его подходящим для применения в суровых климатических условиях. Под воздействием низких температур сохраняются другие технические характеристики — прочность, твердость. Благодаря этому данный вид стали востребован на мировом рынке строительных материалов.

Сталь марки 09г2с: характеристики, применение

Правда о свойствах и сфере применения стали марки 09г2с

Сталью называют прочный железный сплав из нескольких компонентов. Для его создания используют углерод с добавлением иных примесей. Но содержание железа остается большим – от 45%.

Обработка чугуна мартеновским, конверторным или электротермическим способом и позволяет получить сплав, именуемый сталью. Для оптимизации состава производители повышают содержание углерода, используют другие компоненты для легирования и тем самым меняют физические и химические свойства сплавов.

Сталь 09г2с – это низколегированный сплав, в котором от 96% железа. Состав можно прочесть в маркировке. Из нее понятно, что в сплаве присутствует 0,9% углерода (цифра 09 соответственно), 2% магния (буква Г) и не более 1% кремния (буква С). В минимальных дозах содержится фосфор, мышьяк. Еще встречаются добавления азота и меди. Содержание этих компонентов даже ниже 0,5%.

Механические свойства сплава – это изменяемые величины, которые зависят от свойств ударной вязкости, температурного режима и других показателей.

Сферы «жизни» стали 09г2с

Данный сплав – это идеальное сырье для создания проката типа «лист» или фасонных изделий. Свойства продуктов прописаны в государственных нормах (ГОСТ 19281-73, 19281-89).

- допускает обработку свариванием;

- устойчива к механическим разрушениям;

- используется при температуре от -70 до +425 градусов Цельсия.

Сталь 09г2с справляется с многолетними высокими нагрузками и серьезными деформациями. Данный сплав используют в разных регионах страны благодаря способности совладать с суровыми климатическими обстоятельствами.

Сферы «жизни» сплава 09г2с:

- транспорт и машиностроение – помогает запустить сложные транспортные системы в городах, заработать предприятиям в зоне чрезмерной опасности;

- нефтяная промышленность – прокладка труб на крайнем севере России, монтаж сложных сварных деталей;

- машиностроение – производство паровых котлов, иного оборудования для работы при высоких температурах;

- городское строительство – изготовление квадратной трубы для создания рекламных конструкций, ограждений в парках и так далее.

Особым спросом пользуются сварные металлоконструкции из данного железного сплава. Они остаются пластичными и прочными в любых условиях эксплуатации. Мастерам разной направленности нравится использовать сталь 09г2с для создания труб и других продуктов. Этот сплав применяют для благоустройства городов. Готовые конструкции легко сваривать и сложно разрушать, а еще они мало весят. Повсеместное использование проката объяснимо его физическими свойствами и дешевизной.

Особым спросом пользуются сварные металлоконструкции из данного железного сплава. Они остаются пластичными и прочными в любых условиях эксплуатации. Мастерам разной направленности нравится использовать сталь 09г2с для создания труб и других продуктов. Этот сплав применяют для благоустройства городов. Готовые конструкции легко сваривать и сложно разрушать, а еще они мало весят. Повсеместное использование проката объяснимо его физическими свойствами и дешевизной.

Особенности сваривания изделий из 09г2с

Данный процесс обработки нельзя выполнять «подручными средствами». Соблюдение технологии, внимательная работа и четкое следование правилам безопасности – это главные компоненты удачного сваривания. Для выполнения процедуры используют инструменты, которые предполагают работу с углеродистым низколегированным сырьем.

Сила тока 40-50 А на 1 мм электрода позволяет избежать перегрева и последующих негативных последствий. Закаливание при температуре 650 градусов Цельсия, поддержание температурного режиме, учет толщины шва – это все позволяет сделать сварной процесс качественным.

В итоге металлоконструкцию охлаждают в воде или на воздухе. Так снимается напряжение шва для гарантии надежного соединения.

Закаливание увеличивает прочность и способность сопротивляться износу. Готовое изделие «дотягивает» по техническим характеристикам к другим, более дорогостоящим маркам железных сплавов.

Расшифровка и особенности стали 09г2с

Если рассматривать структуру обычной стали, то ее основу образуют сплавы железа, чугуна и углерода. Примечательно, что в ее составе на долю углерода приходится не менее 2%, а сам компонент относится к обязательным составляющим этого материала. Прокат представляет собой категорию конструкционных низколегированных металлов, которые получили широкое распространение для изготовления трубного сортамента, а также строительных и сварных конструкций.

Если рассматривать структуру обычной стали, то ее основу образуют сплавы железа, чугуна и углерода. Примечательно, что в ее составе на долю углерода приходится не менее 2%, а сам компонент относится к обязательным составляющим этого материала. Прокат представляет собой категорию конструкционных низколегированных металлов, которые получили широкое распространение для изготовления трубного сортамента, а также строительных и сварных конструкций.

Расшифровка стали, имеющей маркировку 09г2с, подразумевает присутствие в ее составе металлов в определенных пропорциях: количество углерода составляет 0,09%, марганца — 2% и кремния — менее 1%. Если в марке стали после определенной буквы не стоит цифра, то считается, что доля этого компонента составляет менее 1%. Учитывая, что в сумме доля химических добавок не превышает 2,5%, сталь принято включать в категорию низколегированных металлов. Наличие в составе углерода с повышенным уровнем концентрации создает вероятность образования микропор и трещин в сварном шве.

Особенности

Среди характеристик, которыми обладает сталь подобной марки, следует выделить повышенную механическую прочность, стойкость к температурным воздействиям, а также возможность проведения закалки и отпуска.

Среди характеристик, которыми обладает сталь подобной марки, следует выделить повышенную механическую прочность, стойкость к температурным воздействиям, а также возможность проведения закалки и отпуска.

Особенностью стали 09г2с является наличие свойства качественной свариваемости. Это означает, что не требуется воздействовать на нее температурой. Сварка такой стали не создает проблем, что обеспечивает низкий уровень концентрации углерода, а это делает металл после отпуска менее вязким и хрупким.

Для рассматриваемой стали характеристики имеют большое значение, учитывая, что в ее составе содержится небольшое количество углерода и присадок. Подобная особенность обуславливает то, что этот металл может применяться для сваривания с использованием любых электродов, которые предназначены для работы с низколегированными металлами.

Сталь марки 09г2с может выступать материалом для производства самых разнообразных изделий:

- паровых и отопительных котлов;

- резервуаров, ресиверов, эксплуатация которых проходит при высоких показателях температуры и давления;

- сварных конструкций, отличающихся сложным устройством, предназначенных для любых отраслей и сфер жизнедеятельности.

Листовая сталь, трубы, а также иные профильные изделия являются не единственными вариантами исполнения продукции, для которой сырьем может выступать сталь рассматриваемой марки. Другой разновидностью изделий может быть и прокат:

- квадратного сечения диаметром 63-200 мм;

- круглого сечения диаметром 28-180 мм;

- в виде полос, достигающих в ширину 40-160 мм, а в толщину -12-50 мм.

Все предлагаемые листовые изделия, выполненные из стали марки 09г2с, могут быть классифицированы на несколько видов, исходя из таких параметров, как:

- метод изготовления;

- вид продукции;

- толщина изделия.

Характеристики и преимущества

На сегодняшний день сталь 09г2с является достаточно востребованной среди прочих аналогичных металлов, причина чего заключается в ее высоких механических свойствах, которые демонстрируют строительные конструкции, имеющие в своем составе металлические элементы из нее. Именно этот материал обеспечивает сооружениям способность выдерживать широкий диапазон рабочих температур от — 70 до +450 градусов Цельсия. Особую актуальность это приобретает при устройстве сетей магистральных нефтегазопроводов на территориях, где преобладает холодный климат.

На сегодняшний день сталь 09г2с является достаточно востребованной среди прочих аналогичных металлов, причина чего заключается в ее высоких механических свойствах, которые демонстрируют строительные конструкции, имеющие в своем составе металлические элементы из нее. Именно этот материал обеспечивает сооружениям способность выдерживать широкий диапазон рабочих температур от — 70 до +450 градусов Цельсия. Особую актуальность это приобретает при устройстве сетей магистральных нефтегазопроводов на территориях, где преобладает холодный климат.

Достоинства

Рассматривая основные преимущества стали этой марки, необходимо выделить следующие:

- способность переносить воздействие отрицательных температур, а также сохранять свои эксплуатационные характеристики в условиях Крайнего Севера;

- высокие прочностные характеристики, за счет чего сталь можно применять при изготовлении мостов, машин и иных ответственных конструкций;

- низкие затраты на выполнение монтажных работ. Подобный эффект обеспечивается за счет отсутствия необходимости в предварительном подогреве материала и его дальнейшей термической обработке, включающей закалку, отпуск и отжиг.

Производство

При изготовлении, скажем, трубных изделий, в обязательном порядке заготовку приходится разогревать до требуемой температуры, а затем выполнять ее резку. Подготовленный фрагмент болванки нагревают, после чего выполняется его прошивка при помощи двухвалкового стана с осевой подачей. В итоге удается создать трубу, характеризующуюся наличием примерных внешних и внутренних размеров.

После этого уже настает пора для выполнения непрерывной обкатки между валками стана. Созданная труба отличается наличием идеально ровной поверхности. Закончив операцию калибровки, заготовка подвергается обработки в целях ее очистки от торцевых неровностей. Дождавшись ее полного охлаждения, трубу помещают на правильный стан, где выполняется ее правка. Благодаря этому циклу поперечное сечение, имеющее на овальную форму, приобретает необходимые характеристики.

Стоит заметить, что вне зависимости от профиля изготавливаемого проката плотность используемой стали должна иметь показатель 7850 кг/м 3 . За счет использования редукционного стана трубе удается придать необходимый диаметр, после чего ее подвергают электромагнитному и ультразвуковому контролю, который призван выявить признаки внутренних дефектов и замерить толщину стенки.

Применение

При помощи низколегированной стали можно создавать крепежные элементы, сварные соединения сложных конструкций и конфигураций, а также возводить разнообразные строительные объекты:

- мосты и сооружения промышленного и гражданского назначения;

- объекты для нефтегазовой, химической, машиностроительной и судостроительной отраслей;

- резервуары и котлы, эксплуатация которых проходит в различных технологических и климатических условиях;

- магистральные сети;

- разнообразные инструменты и техническую оснастку, приспособления;

- технику, предназначенную для бытового и хозяйственного использования.

Аналоги

При помощи низколегированных сталей марки 09г2с, подобно прочим металлам российского производства, в составе которых присутствует углерод и марганец, можно изготавливать разнообразные виды проката и трубной продукции.

Если рассматривать ассортимент зарубежных аналогов вышеупомянутый стали, то можно выделить следующие известные марки:

DIN, WNr (Германия);

DIN, WNr (Германия);- JIS (Япония);

- GB (Китай);

- BDS (Болгария);

- MSZ (Венгрия);

- STAS (Румыния).

Перечисленные типы сталей представляются полноценной заменой марки 09г2с, учитывая, что они обладают аналогичным набором механических и физических характеристик.

Заключение

Сталь марки 09г2с относится к числу наиболее востребованных металлов, с применением которых изготавливают самые разнообразные виды профильных трубных изделий. Обладая оптимальным составом, она может выступать подходящим сырьем для самых разнообразных изделий, а также конструкций и сооружений, находящих применение во многих сферах человеческой жизнедеятельности. Во многом именно преимущества, характерные для этой стали, сделали ее востребованным материалом.

Однако, невзирая на все ее положительные качества, важным моментом является то, что изделия из этого металла должы быть выполнены в соответствии с требованиями технологии. Учитывая, что в ней закладываются высокие характеристики прочности к механическим воздействиям, а также воздействиям термического характера, ошибки в производственном процессе недопустимы. В противном случае использование подобных конструкций может в скором времени привести к возникновению аварийных ситуаций.

Сталь марки 09Г2С

| Зарубежные аналоги марки стали 09Г2С |

||

| Германия | 13Mn6, 9MnSi5 | |

| Япония | SB49 | |

| Китай | 12Mn | |

| Болгария | 09G2S | |

| Венгрия | VH2 | |

| Румыния | 9SiMn16 | |

| Свойства и полезная информация: |

| Удельный вес 09Г2С: 7,85 г/см 3 Температура критических точек: Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 Свариваемость материала: без ограничений. Способы сварки: РДС, АДС под флюсом и и газовой защитой, ЭШС. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Температура ковки, °С: начала 1250, конца 850. Обрабатываемость резанием: в нормализованном отпущенном состоянии δB=520 МПа, Кυ б.ст=1,0 К υ тв. спл=1,6 Предел текучести σ0,2 МПа (по ГОСТ 5520-79 ) при разных температурах: 250 °С=225 МПа, 300 С=195 МПа, 350 С=175 МПа, 400 С=155 МПа |

| Механические свойства стали 09Г2С при Т=20 o С | |||||

| ГОСТ | Состояние поставки |

Сечение, мм |

σ0,2 (МПа) | σВ (МПа) | δ 5 (%) |

| 19281-73 | Сортовой и фасонный прокат | до 10 | 345 | 490 | 21 |

| 19282-73 | Листы и полосы (Образцы поперечные) | от 10 до 20 вкл. от 20 до 32 вкл. от 32 до 60 вкл. от 60 до 80 вкл. от 80 до 160 вкл. | |||

| Ударная вязкость KCU (Дж/см 3 ) при низких температурах °С | |||||

| ГОСТ | Состояние поставки | Сечение, мм | KCU при +20 | KCU при -40 | KCU при -40 |

| 19281-73 | Сортовой и фасонный прокат | от 5 до 10 от 10 до 20 вкл. от 20 до 100 вкл. |

64 59 59 |

39 34 34 |

34 29 — |

| 19282-73 | Листы и полосы | от 5 до 10 от 10 до 60 вкл. |

64 59 |

39 34 |

34 29 |

| Листы после закалки, отпуска (Образцы поперечные) | от 10 до 60 вкл. | — | 49 | 29 | |

| Механические свойства 09Г2С при повышенных температурах | ||||

| Темп. испытания, °С | σ0,2 (МПа) | σВ (МПа) | δ5 (%) | ψ (%) |

| Нормализация 930-950 °С | ||||

| 20 | 300 | 460 | 31 | 63 |

| 300 | 220 | 420 | 25 | 56 |

| 475 | 180 | 360 | 34 | 67 |

| Механические свойства в зависимости от темп. °С отпуска |

||||

| Темп. отпуска, °С | σ0,2 (МПа) | σВ (МПа) | δ5 (%) | ψ (%) |

| Листы толщиной 34 мм в состоянии поставки HB 112-127 (образцы поперечные) | ||||

| 20 | 295 | 405 | 30 | 66 |

| 100 | 270 | 415 | 29 | 68 |

| 200 | 265 | 430 | — | — |

| 300 | 220 | 435 | — | — |

| 400 | 205 | 410 | 27 | 63 |

| 500 | 185 | 315 | — | 63 |

Описание стали 09Г2С: Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы чем при использовании других сталей. Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны.

Также марка широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 С. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазную структуру имеет повышенный предел выносливости; одновременно примерно в 3—3,5 раза увеличивается число циклов до разрушения в области малоцикловой усталости.

Упрочнение ДФМС(дфухфазные ферритно-мартенситные стали) создают участки мартенсита: каждый 1 % мартенситной составляющей в структуре повышает временное сопротивление разрыву примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Разобщенность мелких участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерный признак ферритно-мартенситных сталей — отсутствие на диаграмме растяжения плошадки текучести. При одинаковом значении общего ( δобщ) и равномерного ( δр) удлинения ДФМС обладают большей прочностью и более низким отношением σ0,2/ σв (0,4—0,6), чем обычные низколегированные стали. При этом сопротивление малым пластическим деформациям ( σ0,2) у ДФМС ниже, чем у сталей с ферритно-перлитной структурой.

При всех уровнях прочности все показатели технологической пластичности ДФМС ( σ0,2/ σв, δр, δобщ, вытяжка по Эриксену, прогиб, высота стаканчика и т. д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей.

Повышенная технологическая пластичность ДФМС позволяет применять их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Сопротивление коррозии ДФМС находится на уровне сопротивления коррозии сталей для глубокой вытяжки.

ДФМС удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе составляет для сварного шва и основного металла ( σв = 550 МПа) соответственно 317 и 350 МПа, т. е. 50 и 60 % ов основного металла.

В случае применения ДФМС для деталей массивных сечений, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с повышенным содержанием марганца или с добавками хрома, бора и т. д.

Экономическая эффективность применения ДФМС, которые дороже низкоуглеродистых сталей, определяется экономией массы деталей (на 20—25%). Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки.

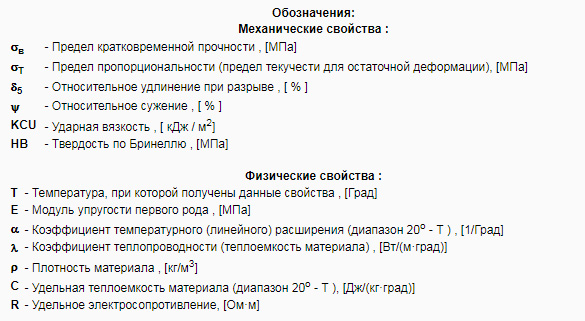

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| s в | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | — температура, при которой получены свойства, Град | |

| s T | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20 o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м 3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20 o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σ t Т | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _