Сварка это технологический процесс получения неразъемного соединения

Сварка

Первые свидетельства неразъемного соединения металлических деталей относятся к глубокой древности (около 30 веков назад). Это так называемая кузнечная сварка. Долгое время огонь оставался единственным способом нагрева, необходимым для кузнечной сварки. В эпоху Возрождения появилась пайка мягким и твердым припоем.

Определение сварки

Сварка это процесс, при котором из сварных деталей получается монолитный шов. Между свариваемыми деталями образуются атомно-молекулярные связи, обеспечивающие непрерывность структуры в зоне сварного шва. Чтобы получить монолитный стык, необходимо активировать стыкуемые поверхности, т.е. чтобы привести свои молекулы в активное состояние. Следовательно, для соединения свариваемых деталей требуется энергия. Для сварки используются все известные виды энергии. Энергетическое воздействие может осуществляться нагревом (термическая активация), упругопластической деформацией (механической активацией), электронным облучением, а также другими видами энергетических воздействий. Тип, интенсивность вводимой энергии и характер ее преобразования являются основными факторами, определяющими процесс сварки.По типу используемой энергии сварочные процессы делятся на процессы с использованием тепловой энергии, процессы с использованием механической энергии и процессы с использованием термомеханической энергии.

Роботизированная сварка MIG / MAG

Процессы термической сварки

Кислородная газовая сварка, процесс 311

Источником тепловой энергии является электрическая дуга между электродом и свариваемыми деталями. Под его действием плавятся части свариваемых концов и электрод. Покрытие электрода защищает жидкий металл от окисления и легирует его. Дуговая сварка покрытым электродом (ручная электродуговая сварка), процесс 111

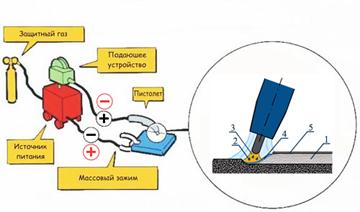

Сварка в среде инертного / активного защитного газа плотной плавкой электродной проволокой (сварка MIG / MAG), процесс 131 / процесс 135

В этом процессе дуга горит между бесконечной электродной проволокой (подаваемой роликом) и свариваемой деталью. Защиту ванны обеспечивает защитный газ.

Сварка в среде инертного / активного защитного газа трубчатой плавящейся электродной проволокой, процесс 132 / процесс 136

В этом процессе дуга горит между бесконечной трубчатой электродной проволокой (подаваемой роликом) и свариваемой деталью. Он состоит из металлической оболочки и сердечника, выполняющего функции электродного покрытия. При сварке без защитного газа самозащитной проволокой процесс составляет 114.

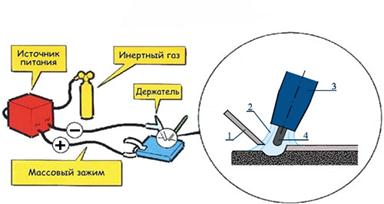

Электродуговая сварка в инертном газе неплавящимся электродом (TIG-сварка), процесс 141

Дуга горит между неплавящимся вольфрамовым электродом и свариваемой деталью. Инертный защитный газ (аргон, гелий) не вступает в реакцию и защищает шов от вредного воздействия воздуха (горение).

Сварка под флюсом, процесс 121

Электродная проволока, намотанная на специальный барабан, натягивается роликами, которые толкают ее в сторону сварочной дуги. Сварочный ток подается через контактное сопло, расположенное рядом с концом электродной проволоки, столб дуги и сварочная ванна покрыты толстым слоем флюса. Вокруг области дуги часть флюса плавится и образует ванну жидкого шлака, покрывающую поверхность сварочной ванны. Во время плавления металла и флюса выделяются газы, которые образуют защитный газовый пузырь вокруг сварочной дуги. Перемещение электродной проволоки по сварному стыку осуществляется механизированной тележкой (сварочным трактором), на которой смонтированы все механизмы аппарата для сварки под флюсом. По мере движения тележки сварочная дуга плавит новые участки основных и вспомогательных металлов.

Электрошлаковая сварка

Электрошлаковая сварка механизирована и позволяет выполнять сварку больших толщин. Сварные концы ставят на определенном расстоянии друг от друга, шов ориентируют вертикально. Подвижные медные пластины с водяным охлаждением размещаются с обеих сторон сварного шва. В образовавшемся зазоре (полученном плавлением флюса) формируется шлаковая ванна. Электрод имеет форму проволоки или ленты и вводится в сварочный зазор. В результате плавления электрода и основного металла образуется металлическая ванна. Электрический ток проходит через электрод, ванну для шлака и ванну для металла. Тепло, необходимое для плавления металла, выводится из шлаковой ванны. Он защищает жидкий металл от атмосферы.

Оборудование для кислородно-кислородной сварки

Плазменная сварка

Плазма используется как источник тепла. Плазма — это газ с высокой степенью ионизации, который вырабатывается в плазмотронах — устройствах, обеспечивающих принудительное сжатие дуги. Он горит между неплавящимся электродом (вольфрам, цирконий) и свариваемым продуктом. Плазмообразующий газ проходит через сопло, проходит через дугу и ионизируется. Холодное сопло сжимает дугу и тем самым повышает ее температуру до десятков тысяч градусов. Поток плазмы, протекающий через сопло, плавит сварные концы. Когда требуется дополнительный металл, он подается в сторону вручную или механически с помощью механизма подачи проволоки. Защитный газ защищает расплавленный металл от воздуха.

Электронно-лучевая сварка

Источником энергии в этом способе сварки является энергия электронного луча. Электронный пучок — это пучок электронов, которые испускаются катодом и ускоряются к аноду под действием системы электромагнитных линз. Электроны движутся в вакууме и, соприкасаясь с заготовкой, проникают на большую глубину в металл и, теряя скорость, преобразуют кинетическую энергию в тепловую, расплавляя материал. Сваренные образцы помещают в вакуумную камеру. Процесс подлежит автоматизации. Источник энергии имеет высокую степень концентрации и позволяет выполнять сварку большой толщины.

Лазерная сварка

Лазерный луч является источником максимальной концентрации энергии, используемой для сварки металлов путем плавления.

Преимущества этого метода сварки определяются возможностью:

- реализация метода в нормальной атмосфере без значительных потерь энергии (применение лазерной техники не обязательно связано с наличием вакуума)

- передача энергии на расстояние по оптоволокну (гибкая оптическая система)

- возможность комбинировать метод сварки с традиционными методами, такими как TIG и MIG / MAG.

Лазерная гибридная сварка

Лазер — это особый источник высокой энергии, используемый в сварочных процессах. С 1990 года лазерная сварка MIG / MAG, лазерная сварка TIG и лазерно-плазменная сварка быстро развивались. Потенциал этой комбинации заключается в увеличении проплавления сварного шва, его ширины и скорости сварки, чего трудно достичь с помощью автономного лазерного или дугового процесса. Все эти процессы гибридной лазерной дуговой сварки применимы для сварки низкоуглеродистых сталей, высокопрочных сталей, нержавеющих сталей.

Термомеханические сварочные процессы

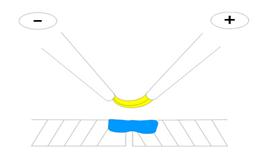

Сварка сопротивлением

Диффузионная сварка Электрорезистивная сварка — это технологический процесс создания неразъемных соединений металлических деталей путем пропускания электрического тока для частичного нагрева и плавления точки контакта и приложения механического давления. Нагрев осуществляется по закону Джоуля-Ленца : Q = I2.Rt (J), где: Q — количество тепла (Дж); I — сварочный ток (А); t — время протекания сварочного тока (с); R — омическое сопротивление проводника ((). Основные виды контактной сварки: стыковая, точечная, роликовая, рельефная и другие.

Сварка трением

Ультразвуковая сварка

Сварка взрывом

Свариваемость

Свариваемость определяется как комплексная характеристика, отражающая пригодность металлов при определенных технологических условиях и конструктивную надежность соединений для формирования сварных изделий соответствующего назначения. Возникновение объективной необходимости определения понятия «свариваемость» и его развитие связано со второй половиной 50-х годов, когда сварка стала основным и перспективным методом изготовления ответственных металлоконструкций (сосудов высокого давления, кораблей, мостов и т. Д.). подъемно-транспортные средства и др.). Уже тогда были определены три аспекта этой концепции — металлургическая, эксплуатационная и конструкционная свариваемость.

1. Что касается пригодности металла для сварки, т.е. характеристики, дающие представление об изменении его свойств в результате сварки. Затем мы говорим о «свариваемости» материала, «металлургической свариваемости» и других. Основными факторами, влияющими в этом случае, являются химический состав, металлургический метод производства, методы литья или обработки пластической деформацией металлов, предназначенных для сварки, и термическая обработка металла перед процессом сварки.

2. С учетом технологических возможностей сварки данного металла, т.е. характеристик, показывающих влияние выбранного способа или способа сварки на свойства сварных соединений при уже выбранной надежности сварной конструкции и определенной пригодности металла. для сварки. В этом аспекте в литературе и в практике сварки можно найти такие определения, как: «технологическая свариваемость», «эксплуатационная свариваемость», «свариваемость» и т. Д. Основными факторами в данном случае являются метод сварки, дополнительный материал, параметры. режима сварки и др.

3. По конструктивной надежности сварного соединения, т.е. характеристики, показывающие влияние конструктивных особенностей на формирование сварного соединения / конструкции / для определенных условий эксплуатации, при определенной пригодности металла для сварки и определенных технологических возможностях ее реализации. В этом смысле используются такие термины, как «безопасность сварного шва», «свариваемость конструкции» и другие. Основными факторами, влияющими на свариваемость в этом случае, являются толщина и форма сварного шва, способ и форма подготовки кромок и другие.

Типы источников сварочного тока

Осуществление технологического процесса сварки осуществляется с использованием источника энергии. В методах электродуговой сварки источником энергии является источник сварочного тока. Современные источники сварочного тока используются в нескольких методах сварки. Инверторные источники питания имеют небольшие размеры и вес.

Инверторный источник тока для ручной электродуговой сварки

- Классификация по способу сварки: напряжение питания;

- источник питания;

- диапазон сварочного тока;

- продолжительность включения;

- напряжение холостого хода;

- род сварочного тока: постоянный, переменный, импульсный;

- режим управления: ручной или автоматический (программный);

- тип охлаждения: воздушное или водяное.

Источники тока для ручной электродуговой сварки.

Сварочное оборудование MIG / MAG. Они состоят из источника питания, механизма подачи проволоки, шланга, сварочной горелки.

Аппарат для сварки нерастворимым электродом в среде инертных газов (TIG-аппарат). Они состоят из источника питания, шланга и горелки.

Аппарат для сварки под флюсом. Они состоят из источника сварочного тока; сварочный трактор или головка для сварки под флюсом, установленная на сварочной колонне, в состав которой входят: механизм подачи проволоки с токовым соплом, бункер для флюса, устройство подачи и сбора флюса, панель управления.

Сварные соединения

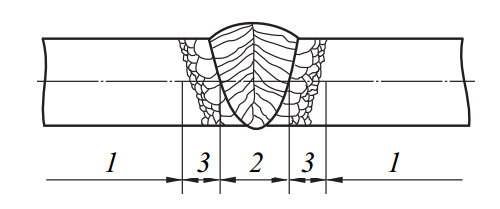

После процесса электродуговой сварки в сварном шве формируются три характерные зоны: Металл шва, Зона термического воздействия (ЗТВ) и Основной металл. Подготовлен макросрез для мониторинга и анализа зон .

Основные виды сварных соединений: встык без снятия фаски; Лицевая сторона с односторонним или двусторонним скосом; Стык с перекрытием концов; Соединение угловое сварное.

Сварка. Процесс сварки и его виды

Сваркой называют технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми заготовками при их нагревании и (или) пластическом деформировании. Это позволяет в результате сварки получить непрерывность структуры соединяемых металлических изделий. Сварочные процессы применяют для изготовления разнообразных конструкций, исправления брака литья, восстановления поломанных и изношенных деталей (ГОСТ Р ИСО 857-1–2009).

Существенным преимуществом сварки является плотность швов, обеспечивающая герметичность резервуаров, котлов, вагонов-цистерн, трубопроводов, корпусов судов. Сварка позволяет соединять элементы, имеющие различную толщину, и упрощать технологию изготовления сложных узлов и конструкций. Возможность механизации и автоматизации производственных процессов, высокое качество сварных соединений и рациональное использование металла сделали сварку прогрессивным высокопроизводительным и экономически выгодным технологическим процессом.

Сущность процесса сварки заключается в возникновении атомномолекулярных связей между контактирующими поверхностями. Для этого необходимо поверхности сблизить на расстояние, соизмеримое с атомным радиусом. В реальных условиях сближению поверхностей препятствуют микронеровности, окисные и органические пленки, адсорбированные газы. Для получения качественного соединения необходимо устранить причины, препятствующие сближению контактирующих поверхностей, и сообщить атомам твердого тела некоторую энергию для повышения энергии поверхностных атомов, которая называется энергией активации. Эта энергия может сообщаться в виде теплоты (термическая активация) и в виде упругопластической деформации (механическая активация).

В зависимости от типа активации образование связей между атомами соединяемых поверхностей происходит в твердой или жидкой фазах. В соответствии с этим все способы сварки можно разделить на две основные группы: сварка пластическим деформированием (давлением) и сварка плавлением.

Сварка давлением осуществляется приложением внешней силы и сопровождается пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла. При этой сварке сближение атомов и активация соединяемых поверхностей достигаются в результате совместной упругопластической деформации. В контактирующих слоях заготовок выравниваются микронеровности, разрушается адсорбированный слой и увеличивается число активных центров взаимодействия, атомы активизированных поверхностей вступают во взаимодействие, и между ними образуется металлическая связь.

Методы сварки давлением разделяются на две подгруппы – термомеханические и механические.

Сварку давлением можно проводить:

- без предварительного нагрева места соединения (холодная, взрывом, ультразвуковая, трением), когда применяется только механическая энергия;

- с предварительным нагревом (контактная, диффузионная, газопрессовая), когда наряду с механической, применяется и тепловая энергия от внешних или внутренних источников теплоты.

Предварительный нагрев до пластического состояния или до оплавления применяют для металлов и сплавов, обладающих повышенным сопротивлением пластическим деформациям в холодном состоянии, что затрудняет их совместное деформирование, так как требует больших давлений на единицу поверхности.

Нагрев металла при сварке давлением осуществляется либо за счет дополнительных энергетических затрат (пропускание тока, сжигание газов, индуктирование в деталях токов высокой частоты), либо за счет частичного преобразования сообщаемой энергии в тепловую.

Сварка плавлением осуществляется оплавлением свариваемых поверхностей без приложения внешней силы. Расплавляется либо только основной металл (заготовки) по кромкам, либо основной металл с дополнительным – электродным или присадочным.

Расплавленный металл заготовок с дополнительным образуют общую сварочную ванну. При этом достигается разрушение окисных пленок, покрывающих поверхность соединяемых элементов, и сближение атомов до расстояния, при котором возникают металлические связи. После кристаллизации металла образуется сварной шов, имеющий литую структуру.

Для расплавления основного и электродного (или присадочного) металлов применяют источники теплоты с температурой не ниже 3 000 °С.

В зависимости от характера источника теплоты различают электрическую и химическую сварку плавлением.

При электрической сварке плавлением источником теплоты служит электрический ток. Существуют следующие виды электрической сварки плавлением:

- дуговая, при которой нагрев осуществляется электрической дугой;

- плазменная, при которой нагрев осуществляется сжатой дугой;

- электрошлаковая, при которой нагрев и плавление металла осуществляются за счет термической энергии, выделяемой шлаком при прохождении через него электрического тока;

- лучевые способы сварки, к которым относятся лазерная и электронно-лучевая сварки. При лазерной сварке для нагрева используется монохроматический когерентный луч, а при электронно-лучевой сварке – сфокусированный электронный луч;

- газовая сварка, где в качестве источника теплоты используют экзотермическую реакцию горения горючего газа или смеси горючих газов и кислорода.

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Понятие свариваемости часто применяют при сравнительной оценке существующих и разработке новых материалов.

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы разделяют на хорошо, удовлетворительно и плохо сваривающиеся. Многие разнородные материалы, особенно металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несваривающихся.

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сварном соединении при сварке. При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов.

При сварке разнородных материалов, в зависимости от различия их физико-химических свойств, в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой, отличающейся от решеток исходных материалов. Механические и физические свойства твердых растворов, особенно химических или интерметаллидных соединений, могут значительно отличаться от свойств соединяемых материалов. Такие материалы относятся к удовлетворительно сваривающимся.

Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В последнем случае материалы относятся к категории плохо сваривающихся.

Свариваемость, с одной стороны, зависит от материала, технологии сварки, конструктивного оформления соединения, а с другой — от эксплуатационных свойств сварной конструкции, которые определяются предъявляемыми к ним техническими требованиями. Это может быть одно свойство или комплекс свойств, в зависимости от назначения конструкции. Если эксплуатационные требования удовлетворяются, то свариваемость материалов считается достаточной. Если не обеспечивается хотя бы одно из этих свойств, то свариваемость материала считается недостаточной.

Для исследования свариваемости, как правило, применяют сварные образцы специальной конструкции или образцы с имитацией сварочных циклов. В результате испытания сварных образцов определяются условия появления дефектов, механические и специальные свойства соединений. Наряду с экспериментальными используют расчетные методы определения показателей свариваемости, учитывающие химический состав, тип соединения, вид, режим сварки и другие факторы.

В каждом конкретном случае основные показатели выбирают с учетом того, какие свойства и характеристики связаны с наиболее частыми отказами сварных соединений при эксплуатации.

При сварке однородных металлов в месте соединения, как правило, образуется структура, близкая к структуре соединяемых заготовок. В этом случае свариваемость оценивается как хорошая или удовлетворительная. В процессе сварки разнородных материалов в зависимости от степени их взаимной растворимости в соединении могут образовываться твердые растворы, химические и интерметаллические соединения. Механические и физические свойства соединений могут существенно отличаться от свойств свариваемых материалов. При этом высока вероятность образования несплошностей в виде трещин и несплавлений. Свариваемость в этом случае оценивается как ограниченная или плохая.

Рис. 1. Неоднородность механических свойств различных зон сварного соединения легированной стали: 1 — основной металл; 2 — шов с литой структурой; 3 — зона термического влияния

Прочность и твердость шва при сварке сплавов, как правило, ниже, чем у основного материала. Это объясняется тем, что для предотвращения образования трещин при сварке плавлением применяют менее легированный присадочный материал, чем металл заготовок. Пониженная пластичность шва также может быть обусловлена крупнокристаллической литой макроструктурой (рис. 1) и повышенным содержанием газов.

Сварка и пайка металлов и сплавов

Пайка – это технологический процесс получения неразъёмных соединений заготовок с нагревом ниже Тпл путём смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепление их при кристаллизации припоя.

Сварка – это технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании.

Для качественной сварки необходимо:

а) свариваемые поверхности освободить от загрязнений, окислов и пр.;

б) энергетическ активировать атомы (разогреть);

в) сблизить поверхности до уровня межатомных расстояний.

Активацию можно проводить теплом, упруго-пластической деформацией, электронного, ионного, электромагнитного воздействия и пр.

Сварка подразделяется на 3 класса: термическая, термомеханическая и механическая.

Термическая сварка заключается в плавлении свариваемых поверхностей с использованием тепловой энергии. Различают дуговую, плазменную, электрошлаковую, электронно-лучевую, лазерную и газовую сварки.

Термомеханическая сварка, как следует из названия, заключается в совместном действии на свариваемые поверхности тепловой энергии и механического давления. Различают контактную и диффузионную сварку.

Механическая сварка заключается в совместном действии механиеской энергии, приводящей к разогреву свариваемых поверхностей, и механического давления. Различают ультразвуковую сварку, сварку взрывом, трением. Сюда же относится холодная сварка.

Дуговая термическая сварка заключается в создании электрической дуги между электродом и заготовкой. Существует несколько видов дуговой сварки:

а) с использованием неплавящихся электродов (графитовых или вольфрамовых), при этом расплавляется только свариваемые металлы или дополнительно ещё и присадочный металл;

Рис. 9.9. Схема термической сварки с неплавящимся электродом.

1 – присадочный металл; 2 – электрическая дуга; 3- держатель электрода и подача инертного газа; 4 – неплавящийся электрод.

б) с использованием плавящихся металлических электродов, при этом одновременно плавятся и свариваемые металлы и электрод;

Рис. 9.10. Схема термической сварки с плавящимся электродом.

1 – наплявляемый металл; 2 – дуга; 3 – плавящийся электрод (проволка); 4 – инертный газ (СО2);

в) сварка косвенной дугой, при этом образуется дуга между двумя неплавящимися электродами и эта дуга расплавляет свариваемые металлы;

Рис. 9.11. Схема сварки косвенной дугой.

г) сварка трёхфазной дугой, при этом образуется три дуги – между электродами и между каждым электродом и свариваемым металлом.

В зависимости от условий различают обычную сварку, сварку под флюсом (создаётся защитная атмосфера и тепловой барьер над расплавленным металлом) и в защитном газе (Ar, He, N2, CO2 , у нас обычно Ar и СО2).

Плазменная сварка происходит при температуре 10000 – 20000 о С. Такую температуру достигают в плазменных горелках, пропуская газ через столб сжатой электрической дуги. Дуга горит в узком канале сопла горелки, куда подают газы – N2, Ar, Н2, Не, воздух. Плазма представляет собой более концентрированный источник тепла, следвательно, она обладает большей проплавляющей способностью (до 10 мм). Для сварки тонких металлов толщиной 0,025 – 0,7 мм используют микроплазменную сварку (ток 0,5 – 10 А). Недостатком плазменной сварки является недолговечность горелок.

При электрошлаковой сварке основной и электродный металлы расплавляются теплотой, выделяющейся при прохождении тока через шлаковую ванну, при этом достигается температура порядка 2000 о С. Эта сварка позволяет свариватьметаллы толщиной до 150 мм.

При электронно-лучевой сварке создают поток электронов от анода к катоду в сильном электрическом поле. При соударении электронов с металлом 99% кинетической энергии электронов переходит в теплоую энергию. Температура в этом месте может достигать 5000 – 6000 о С. Эта сварка позволяет сваривать не только металлы, но и сапфиры, рубины, алмазы, стекло и т.п. Зона разогрева при этом очень маленькая, поэтому деформация заготовки минимальна. Так как сварка обязательно проводится в вакууме, образующийся шов очень ровный, зеркальный, ширина шва от 0,02 до 100 мм. Применяют для сварки W, Ta, Nb, Zr, Mo и др., можно сваривать разнородные металлы.

Газовая сварка заключается в разогреве свариваемых металлов газовым пламенем и заполнении зазора присадочным материалом. Она характеризуется плавным разогревом и применяется для сваривания тонких металлов – от 0,2 до 3 мм.

Основным видом термомеханической сварки является контактная сварка, заключающаяся в кратковременном нагреве места соединения и осадке (сжимания) разогретых заготовок. Разогрев обычно электрический, величина выделяющегося тепла определяется законом Джоуля – Ленца: Q = I 2 Rτ. Различают стыковую, точечную и шовную термомеханическую сварку.

Рис. 9.12. Схема термомеханической сварки.

Механическая холодная сварка заключается в сближении свариваемых поверхностей до образования металлических связей между ними. Для образования металлических связей требуется высокое давление – оно вызывает совместную пластическую деформацию. Большое давление разрушает плёнку оксидов, но требуется очистка поверхностей от жировых плёнок. Механическое напряжение в свариваемых поверхностях должно составлять от 150 до 1000 МПа, при этом толщина шва может достигать от 0,2 до 15 мм. Этим методом можно сваривать такие пластичные металлы, как Al, Cd, Pb, Cu, Ni, Au, Ag, Zn и др.

Сварка трением осуществляется путём вращения одной из свариваемых заготовок (труба, пруток), прижатой с определённой силой к другой поверхности. Этот метод позволяет сваривать разнородные металлы – Cu и сталь, Al и Ti и др. Этот вид сварки позволяет снизить затраты энергии в 5 – 10 раз.

Ультразвуковая сваркаосуществляется при одновременном воздействии на свариваемые поверхности нагрева, давления и трения, возникающего в результате ультразвуковой обработки. Толщина сварного шва менее 1 мм и может достигать 0,001 мм. Можно сваривать разнородные металлы. Эта сварка применяется в приборостроении, радиоэлектронике, авиапромышленности и др.

Сварка взрывом осуществляется путём проведения направленного (комулятивного) взрыва, приводящего к столкновению с большой скоростью (порядка нескольких км/с) свариваемых металлов. Образующийся при этом сварной шов обладает большей прочностью, чем свариваемые металлы.

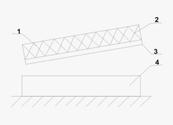

Рис. 9.13. Схема сварки взрывом.

1 – детонатор; 2 – взрывчатка; 3, 4 – свариваемые пластины.

Сварка — это технологический процесс получения неразъёмных соединений посредством установления межатомных связей.

В 1802 году первый в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров открыл электрическую дугу и описал ее явления, происходящие в ней, а также показал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между электродом и свариваемым металлом. Присадочным электродом для образования шва служила стальная проволока. Источником электрической энергии служили аккумуляторные батареи. Сварка во множество случаях заменила трудоёмкие процессы изготовления конструкций, как клёпка и литьё, соединение на резьбе и ковка. Сварка имеет три класса :

Первый класс термический- это вид сварки, производимый путем плавлением с использованием тепловой энергии- газовая, дуговая, электронно-лучевая, лазерная.

Второй класс термомеханический -это вид сварки, производимый с использованием тепловой энергии и давления- контактная, диффузионная, газо- и дугопрессовая, кузнечная.

Третий класс механический-это вид сварки , производимый с использованием механической энергии- трением, ультразвуковую, холодную, взрывом и др.

На сегодняшний день широко используются виды сварки:

- сварка кузнечная,

- сварка газопрессовая,

- сварка контактная,

- сварка термитная,

- сварка электрическая дуговая,

- сварка электрошлаковая,

- сварка дуговая в среде защитного газа,

- сварка атомноводородная,

- сварка газовая.

Это большинство видов современной сварки с применением электрического тока, позволяет проводить надежное соединение любых металлических деталей при правильном выборе сварки.

Современные способы сварки можно разделить на две огромные группы: сварка плавлением, сварка давлением, затем сварка в твёрдой фазе. При сварке методом плавление расплавленный металл соединяемых частей механически, без добавление внешних сил соединяется в одно целое в результате расплавления и смачивания в районе сварки и взаимного растворения материала. При сварке давлением для соединения без расплавления необходимо большое характеризуется следующее : дуговая, плазменная, электрошлаковая, газовая, лучевая.К сварке давлением относятся — горновая, холодная, ультразвуковая, трением, взрывом.

Большое распространение благодаря низкой цене, простоте и долговечности в работе получили сварочные аппараты для сварки штучным электродом. Сейчас это сварка — наиболее распространенный вид, по средством своей универсальности и доступности. Среди аппаратов для такой сварки их можно различать трансформаторной , выпрямительной и инверторный.

Трансформаторы самый доступный по цене и простотой сварочного аппарата . Их задача преобразовать переменный ток большого напряжения из электросети — в переменный ток меньшего напряжения, используемый для проведения процесса сварки. Выпрямители — это аппараты, преобразующие переменное напряжение сети в постоянное напряжение электросварки. В наиболее простых аппаратах регулирование тока происходит трансформатором, а для его выпрямления идут диоды.

Сварочные инверторы являются одним из последних научных изобретений. Они переводят переменный ток высокого напряжения с низкой частотой, а затем и в постоянный ток низкого напряжения и низкой частоты. Он очень мало весит поэтому обеспечивает высокую мобильность. Такие аппараты пользуются спросом как у начинающих , так и для высокопрофессиональных сварщиков.

Поэтому любой желающий человек не имея специальных навыков может попробовать «поварить» в свободное от дел время. При этом больших затрат не требуется. Вы можете найти в нашем магазине различные виды сварочных аппаратов как и профессиональные так и для любителей. В магазине представлены множество фирм такие как : ASTRUM, BRIMA, ESAB, EUROLUX,GYSMI, Ресанта, Hitachi. А так же вы можете найти принадлежности и аксессуары к сварочным аппаратам. При этом больших финансовых затрат не потребуется, а удовольствия полученной от работ на качественном сварочном оборудовании не с чем несравнимое.

Основные виды сварки металлов

Что такое сварка

Сваркой называют соединение металлов путем их плавления. Этот процесс широко применяется во многих отраслях машиностроения и строительства. Его физическая сущность заключается в создании связей между атомами и молекулами двух поверхностей, соединяемых между собой. Чтобы они имели высокую прочность нужно соблюдать следующие условия:

- очистка заготовок от грязи;

- энергетическая активация атомов;

- размещение свариваемых деталей на таком расстоянии, равным с межатомным расстоянием.

Сварной шов

Сварной шов

Благодаря развитию технологий сварку можно осуществлять не только в условиях промышленных предприятий, но и в монтажных и полевых и даже в космосе. Для обработки используют различные источники энергии, поэтому данный процесс требует предельного внимания и соблюдения норм работы.

Разновидности сварки

На сегодняшний день существует не менее 10 видов, которые применяются в деле. Наибольшую популярность получили виды сварки, с помощью которых скрепляют не только металлы, но и стекло керамику и пластик. В настоящее время выделяют сварки, отличающихся между собой типом энергии, используемым для выполнения работ.

Термическая сварка

При термической сварке происходит соединение деталей на молекулярном уровне, с применением металла расплавленного от воздействия источника энергии. Прочный монолитный шов образовывается за счет жидкого металла, который заполняет промежуток между деталями.

Преимуществами такой технологии является следующее:

- прочность соединения;

- небольшой расход металла;

- низкая себестоимость;

Существуют и недостатки такого метода:

- термическую обработку можно осуществлять только на тугоплавких металлах;

- наличие оксидной пленки на поверхности изделия существенно ухудшает качество соединения.

Электродуговая контактная сварка

Этот универсальный вид сварки является самым распространенным способом и применяется как в производстве, так и в бытовых условиях. При выполнении электросварки не требуется использование дорогостоящего оборудования, к тому же проводить ее могут даже новички.

Схема электродуговой ручной сварки плавящимся электродом.

Схема электродуговой ручной сварки плавящимся электродом.

Принцип работы такого метода подразумевает расплавление прилегающих друг к другу областей свариваемых деталей при помощи тепла, поступающего от электрической дуги. Дуга расплавляет электрод и основной металл, образуя сварочную ванну. При остывании сварочного шва происходит затвердевание жидкого металла, благодаря чему происходит прочное соединение изделий.

ММА – ручная дуговая сварка

Данный вид обработки осуществляется исключительно одним электродом с использованием дуги, горящей между сварочной ванной и металлическим стержнем, на который нанесено покрытие. В результате замыкания электрической цепи вырабатывается тепловая энергия и передается на элементы, вследствие чего металл начинает плавиться. Когда подача электричества прекращается, получается сварное соединение.

ММА — наиболее простой способ соединения, для выполнения которого достаточно иметь сварочный аппарат и подходящие электроды. Они выпускаются определенного типа и имеют ограниченную длину, поэтому необходимо постоянно прерывать процесс сварки для смены данного элемента. Как и любой вид соединения металлов, технология ММА имеет свои плюсы и минусы.

- возможность соединения практически всех видов металлов;

- стоимость оборудования позволяет приобрести аппарат для применения в быту;

- сварочные работы можно проводить в условиях ограниченного пространства;

- атмосферные условия не являются преградой к применению оборудования (за исключением осадков).

- низкая продуктивность;

- покрытие быстро испаряется;

- сложный технологический процесс: нередко происходит залипание электрода.

На фоне преимуществ, минусы незначительные и не являются основанием для отказа от использования ручной сварки. Это универсальное оборудование доступно по стоимости, а также неприхотлив в эксплуатации.

Аргоновая сварка TIG

Тиг сварка — способ соединения металлов с использованием вольфрамового электрода с защитным газом. Стержень в процессе не плавится, чтобы получить ровный шов сварщику необходимо затачивать его перед применением. Среди других методов сваривания технология Тиг позволяет получать высокое качество шва.

TIG сварка

TIG сварка

Для осуществления аргоновой сварки вольфрамовый электрод нужно закрепить в горелке. По краям горелки расположены отверстия, через которые производится подача защитного газа — аргона. Проникая в сварочную ванну аргон защищает ее от воздействия других атмосферных газов. Благодаря этому происходит качественное соединение металлов без оксидной пленки.

Работа на таком оборудовании не требует особых умений, чтобы освоить навык создания красивых швов достаточно поработать 2-3 раза. На качество шва могут повлиять ветер и другие неблагоприятные атмосферные условия, поэтому при использовании оборудования на открытом воздухе, следует закрывать место соединения.

MAG –сварка полуавтоматом

Этот вид соединения подразумевает использование активного газа и металлической проволоки. Во время сваривания между электродом и металлом загорается дуга, в результате чего изделие полностью расплавляется и образовывается сварочная ванна. От воздействия кислорода ее защищает газообразное вещество. По истечение определенного времени, появляется сварной шов за счет кристаллизации элементов, находящихся в сварочной ванне.

В отличие от других технологий сваривания MAG имеет следующие особенности:

- Полностью автоматизированный процесс сваривания.

- Смена сварочных проволок занимает минимум времени.

- Сварка возможна в любом пространственном положении.

Данный метод применяется для соединения разных металлов, поэтому популярен во многих отраслях промышленности. Технология нашла широкое применение при производстве морских судов и автомобилей.

Сварка под флюсом

Под СПФ понимается соединение металлов при помощи электрической дуги, где конец электрода и литой сварной шов скрыты под слоем из гранулированного плавкого флюса. Такая функция защищает от окисления, повышает прочность и формирует соединение с высокой степенью однородности.

Во время сварки создается ультрафиолетовое излучение и образование брызг и искр. На рисунке 2 указано как СПФ исключает такие факторы, т.к. в процессе расплавленный металл покрыт толстым слоем флюса. Существует 3 основных способа:

Во время сварки создается ультрафиолетовое излучение и образование брызг и искр. На рисунке 2 указано как СПФ исключает такие факторы, т.к. в процессе расплавленный металл покрыт толстым слоем флюса. Существует 3 основных способа:

- Ручной. Для ручного метода используют небольшое оборудование с неплавящимся электродом. Сила тока сварки и подача флюса регулируется сварщиком в ручном режиме.

- На полуавтоматическом сварочном аппарате практически все функции регулируются автоматически, вручную осуществляется лишь ведение дуги с помощью рукоятки или дистанционного управления.

- Автоматический способ предполагает участие рабочих только в качестве контроллеров, все остальные функции выполняются управляющим процессором.

Газопламенная

Данный вид подразумевает применение пламени открытой горелки для плавления и соединения двух металлов. Для нагрева используют смеси газов из кислорода и ацетилена, также возможны другие варианты. При соприкосновении с пламенем происходит структурное изменение металла и образование жидкой сварочной ванны. Для защиты металла от атмосферного воздействия используются флюсы. По мере снижения воздействия пламени происходит снижение температуры и возникает процесс кристаллизации, что способствует к образованию сварного шва.

Электрошлаковая

ЭШС — один из способов сварки, при котором тепло образуется в среде расплавленного шлака. Металл нагревается в массе, пропуская электрический ток, который генерирует тепло в шлаке. При ЭШС не требуется использование дуги, вертикальная сварка позволяет проварить толстый слой сплава за один проход.

Данный метод применяется для соединения толстостенных элементов из различных стальных сплавов от чугуна до высоколегированных.

Плазменная

В основе плазменной сварки лежит принцип использования узконаправленной струи плазмы для расплавления сплавов. Такой вид технологии подходит для соединения изделий из разных материалов: нержавеющей стали, цветных металлов. При плазменной сварке применяется аргонодуговая технология, в отличие от электрической, она имеет вид сжатой плазменной струи и обладает мощной энергией.

В основу плазмы входят нейтральные молекулы и атомы, а также электроны и ионы. Во время сваривания образовывается очень высокая температура до 300 тыс. °C и давление на поверхность свариваемых металлов, а дуга приобретает цилиндрическую форму, сохраняя показатели мощности по всей длине. Данный метод подходит для применения в труднодоступных местах, т.к. незначительное изменение расстояния между деталью и электродом не влияет на качество шва.

Термомеханический класс сварки

К термомеханическому классу относятся соединения, получаемые на использовании совместного действия тепла и давления, вводимых в зону сварки извне. При термомеханической сварке происходит расплавление конца электрода и того участка детали, который подлежит соединению. Прочный сварочный шов получается после остывания металла.

Классификация способов сварки

В современном мире существует множество способов сварки, каждый из которых находит свое применение. Виды и классификация видов сварки проводится по разным критериям и разделены на 2 основные группы:

- Сварка плавлением.

- Сварка давлением.

Для расплавления соединяемых частей используется источник тепла с очень высокой температурой, после чего они сливаются в общую сварочную ванну. При удалении источника тепла сварочная ванна охлаждается и затвердевает, прочно соединяя 2 детали.

Во второй группе доминирующую роль играет давление, прилагаемое к месту сварки, нагрев металла играет второстепенную роль, в некоторых случаях соединение может быть осуществлено без использования нагрева.

Сварка давлением, в свою очередь делится на 2 подгруппы:

- Холодная, в зоне соединения металл не нагревается, данный процесс подразумевает сварку при комнатной температуре.

- Сварка давлением без оплавления. В этом случае металл подогревается до определенной температуры, при котором снижается его механическая прочность и упругие свойства. Подогрев элементов значительно облегчает процесс сварки, иногда является практически необходимым. Данный метод не требует использования высоких температур, поэтому для нагрева можно использовать разные источники тепла.

Методы и технологии сварки

Помимо вышеуказанных традиционных способов бывают другие методы, позволяющие соединить уникальные металлы. Они обладают выраженными свойствами, из-за которых привычные способы не подходят для их соединения.

Одним из таких методов является лазерная сварка, которая выполняется при помощи полуавтоматического или автоматического оборудования. Данный способ подразумевает подачу тепла строго в одну точку для соединения очень мелких деталей.

ВНИМАНИЕ: Чтобы сварить несколько деталей сразу, рекомендуется использовать призму, с помощью которой можно расщепить лазер и направить в разные стороны.

Краткая характеристика сварки

Независимо от вида сварки и классификации способов, сваркой называется технология создания прочных соединений, путем нагрева, оказания давления, деформирования или комбинирования всех методов. Сущность данного процесса заключается в воздействии внешнего источника энергии для установления межатомных связей между деталями. В процессе остывания происходит кристаллизация и образуется сварочный шов. Варианты соединений подбираются, учитывая материал, площадь и химические свойства свариваемых изделий.

Принцип сварки

Принцип сварки металлов определяется по технологическим признакам установлен для каждого вида отдельно, так как специфика их работы отличаются. Для получения прочного сварного соединения необходимо сблизить поверхности двух металлов под большим давлением, чтобы впоследствии появилось электронное облако, взаимодействующее с ионизированными атомами обоих металлических поверхностей.

Нагрев в месте соединения приводит к амплитуде колебания атомов относительно постоянных точек, что в свою очередь создает более легкое получение связи между изделиями. Сила давления зависит от показателей температуры нагрева.