Сварка горизонтальных швов на вертикальной плоскости

Особенности сварки горизонтальных швов и наплавки на вертикальной поверхности

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварка одиночных валиков на вертикальной поверхности

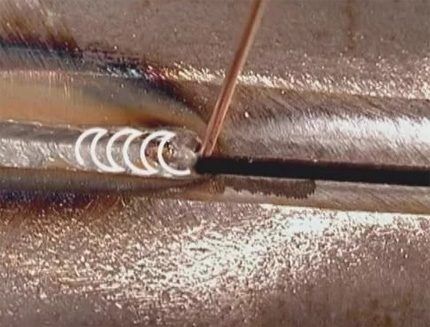

При выполнении данной операции жидкий металл стремится вниз, что приводит к смещению вершины шва в нижнюю часть. Во избежание наплывов сварка производится узкими валиками, без поперечных колебаний. Рекомендуемая ширина валика — 1-2 диаметра с покрытием — достигается определенной скоростью сварки. Сварочный ток необходимо подобрать максимально допустимый для толщины металла и при отсутствии подреза в верхней части шва. Наклон электрода по отношению к вертикальной плоскости необходимо выдерживать 80°-90° (рис. 41 а). При этом дуга горит с максимальной глубиной проплавления основного металла. Уменьшается до минимума влияние «козырька», искусственно создаваемое при сварке электродом под углом, меньшим 80°. Необходимая ширина и усиление валика достигается скоростью сварки, длиной дуги и колебательными движениями вдоль направления сварки (чуть вперед и назад). Наклон электрода по отношению к направлению сварки важно выдерживать в зависимости от поведения шлака (рис. 41б), большая часть которого стекает в нижнюю часть шва, что позволяет выдерживать угол наклона электрода близким к 90°, а иногда производить сварку «углом вперед».

Наплавка на вертикальной плоскости

Каждый выполненный валик при наплавке является как бы полочкой для последующего. Центром дуги (электрода) следует проходить по верхней границе шва с такой скоростью, чтобы нижняя часть жидкой ванны проходила по вершине или чуть не доходила до вершины предыдущего валика (рис. 42 а).

Наплавка ведется снизу вверх. Последний валик (рис. 42 б) рекомендуется варить на сварочном токе ниже на 10-20 А при том же диаметре электрода или использовать электрод меньшего диаметра, подобрав соответствующий сварочный ток.

Наплавка на вертикальной плоскости позволяет применять производительный метод «сварка по шлаку», но требует высокой квалификации и большого опыта сварщика.

Сварка стыковых соединений в горизонтальном положении 1-й — корневой валик выполняется без поперечных колебательных движений короткой дугой. Угол наклона электрода необходимо выдерживать 80°±5° (рис.43) в зависимости от проплавления верхней кромки разделки. Угол наклона электрода по отношению к направлению сварки все в той же зависимости. Шлак частично стекает вниз, а часть в зазор, что и позволяет варить под прямым углом. В зависимости от проплавления в зазор, выдерживать сварку «углом вперед» — когда необходимо уменьшить проплав, и «углом назад» — когда необходимо большее проплавление корня шва. Сварочный ток минимальный или средний. При замене электрода необходимо следовать рекомендациям, описанным для сварки в нижнем положении. Длина дуги — в зависимости от зазора. Короткой дугой можно пользоваться в случаях, необходимых для большего проплавления. Средней дугой — когда зазор достаточный для хорошего проплавления обратной стороны корня шва. Зажигание на застывшем кратере горизонтальных швов производить сверху по диагонали кратера вниз («в зазор») (рис. 44). Соединение чешуйки в таком случае получается ровным или с минимальным переладом. Скорость прохода от начала зажигания и до зазора должна быть чуть быстрее, чем скорость сварки. Скорость сварки выдерживать такой, чтобы валик формировался «нормальным» без подреза в верхней части и без наплыва в нижней его части.

Второй слой выполняется в один проход, на более высоком токе (среднем) и, если позволяет ширина первого валика, применить электрод большего диаметра. Сварку производить «углом назад». Скорость сварки выбрать такой, чтобы сварочная ванна оплавляла и соединяла электродным металлом обе кромки.

Следующий слой, 3-й, выполняется по двум вариантам:

1) (рис. 45а), если второй валик сформирован с площадкой, то 3-м валиком лучше заполнить «лодочку» между верхней кромкой разделки и вторым валиком. Сварку производить «углом назад»;

2) (рис. 45б), если второй валик «нормальный», то третий слой необходимо выполнить в два валика. 3-ий валик выполнить с усилением между нижней кромкой разделки и вторым валиком таким образом, чтобы расстояние между верхней кромкой и выполняемым валиком оставалось не менее диаметра электрода с покрытием (рис. 45в). Четвертый валик выполнить в зависимости от полноты третьего валика и от расстояния между верхней кромкой и вершиной третьего валика.

При S = диаметру электрода с покрытием сварку производить без манипулирования (рис. 46а).

При S > диаметра электрода с покрытием сварку производить с поперечным манипулированием электродом, как показано на рис. 46б, Поперечные колебательные движения между верхней кромкой и третьим валиком позволяют сформировать нормальный валик. Это единственный случай при горизонтальной сварке, когда возможно производить поперечные колебания. Поверхностные силы натяжения верхней кромки удерживают жидкий металл шва от отекания вниз, что позволяет варить более широкий валик. В обоих случаях скорость сварки выбрать такой, чтобы нижняя часть жидкой ванны соединялась с вершиной третьего валика без нависания, а в верхней части не было подреза на кромке разделки.

Последующие слои выполнять с той же техникой сварки, что и третий слой, используя нижнюю кромку разделки как площадку, что позволяет вести сварку на среднем и максимальном сварочном токе.

Заполняя разделку, особое внимание необходимо обратить на верхнюю кромку, где более всего возможно образование дефектов. Перед сваркой последнего верхнего валика в каждом слое нужна тщательная зачистка от брызг, шлака, нагара. Наклон электрода при сварке последнего валика показан на рис. 46в. При заполнении разделки нижняя кромка заполняется быстрей, верх отстает. Чтобы подровнять заполнение разделки, следует валик (20) (рис. 47) выполнить так, чтобы оставить площадку на нижнем валике (19) для последующего слоя, который начинается валиком 23. Облицовочный слой варится узкими валиками, в виде наплавки. Последний верхний валик (27) выполняется на сварочном токе на 10-20 А меньше, чем предыдущие валики. При Х-образной разделке при подготовке и сварке обратной стороны использовать все приемы, описанные выше.

Сварка горизонтальных швов

Автор: Игорь

Дата: 04.03.2018

- Статья

- Фото

- Видео

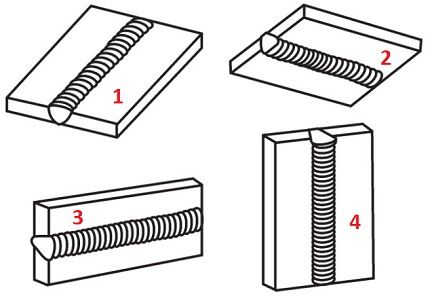

Сварка горизонтальных швов производится на вертикальной плоскости. Со стороны она может показаться очень схожей с созданием соединений в нижнем положении, но на практике здесь встречается слишком много нюансов, которые и создают отличия в технике проведения процедуры. На самом деле действительно, если горизонтальный шов на вертикальной плоскости перевернуть на 90 градусов, то он оказывается швом в нижнем положении. Но далеко не всегда есть возможность его перевернуть, особенно если речь идет о больших конструкциях. Тогда приходится выполнять все на вертикальной плоскости, что не всегда удобно.

Сварка в горизонтальном положении шва применяется практически повсеместно, так как это один из основных типов. С его помощью создаются металлоконструкции, производятся различные корпуса для механизмов, проводятся ремонтные работы и так далее. Практически во всех случаях, когда объект оказывается не поворотным, нужно проводить дуговую сварку горизонтальных швов. Ее легче сделать, чем вертикальный шов, так как здесь имеется специальная опора в виде нижней кромки. В ином случае все было бы так же сложно.

Процесс сварки горизонтального шва

Особенности горизонтальной сварки

Длина сварного шва при данном типе операций может быть совершенно различной, так как этот параметр не влияет на выбор способа сваривания. Также данная разновидность соединения не зависит от того, какое оборудование для сварки будет использоваться. Выбор основан лишь на потребности создавать шов именно в таком положении из-за особенностей расположения конструкции. Все остальные факторы отходят на второй план.

Главной задачей сварщика является правильный сварочный шов, чем более удобным будет положение для его создания, тем выше будет прочность соединения. Обязательным условием для создания качественного горизонтального шва становится предварительная обработка поверхности с правильным разделыванием кромок. Техника сварки горизонтальных швов предполагает наличие небольшой дополнительной опоры, которая будет сделана на нижней кромке. Ее делают подобно ступеньке, а верхнюю кромку расширяют под определенным углом. Благодаря этой ступеньке расплавленный металл не так сильно стекает, а под действием силы притяжения просто вплавляется в ее поверхность. Для того, чтобы создать соединение с верхней кромкой нужно просто захватывать данную часть сварочной ванной и постепенно вести шов в сторону с одинаковой высотой.

Сварка угловых швов в горизонтальном положении, а также других типов соединений при этом положении, обладает намного меньшим риском припыливания материала из-за низкой скорости ведения шва. Ведь основная нагрузка приходится перпендикулярно на всю толщу металлического листа, по-этому, возникает больше вероятности, что возникнут проблемы с не проплавленной верхней кромкой или растеканием металла.

Какие сложности возникают при горизонтальной сварке

Данное соединение далеко не самое легкое и для его выполнения нужно подготовиться. При выполнении сварочных работ может возникнуть ряд сложностей. К ним относятся:

- Вытекание расплавленного металла из сварочной ванны. Под силой действия земного притяжения расплавленный металл, вместо того чтобы создавать сварной шов, попросту стекает вниз, благодаря чему соединение не образуется должным образом.

- Может создаваться сильно большое уплотнение на нижней кромке за счет того, что металл с верхней стекает к ней. Это приводит к образованию на верхней части глубокого подреза, который негативно сказывается на качестве соединения.

- Неудобное положение для самого сварщика, в котором он может совершить больше ошибок из-за подобных сложностей.

Чтобы уберечься от многих сложностей при создании шва в горизонтальном положении нужно создавать склон на верхней кромке.»

Техника перемещения электрода при горизонтальной сварке

Техника сварки штыковых швов в горизонтальном положении проводится по следующим пунктам:

- В первую очередь формируется первый валик шва, для которого используется короткая дуга сварочного аппарата. Здесь электрод нужно перемещать без колебаний в поперечной плоскости. Угол наклона электрода составляет около 80 градусов, что даст возможность хорошо проплавиться стыку.

- После создания первого валика идет второй проход с использованием небольшой силы тока. Здесь также не применяются колебательные движения, а электрод ставится под углом «вперед» к росту шва. Здесь нужно более широкий электрод, чем при первом проходе.

- После прохождения нескольких валиков создается итоговая наплавка, которая обеспечивается верхний слой, обладающий эстетическими качествами, но при этом он должен проплавиться к остальным. Нужно стараться сделать все за один проход.

Техника сварки горизонтального шва

Используемые инструменты при горизонтальной сварке

Для сварки горизонтальных швов могут подходить следующие разновидности оборудования:

- Сварочный инвертор – один из самых популярных современных аппаратов, который применяется как в частной, так и в промышленной сфере. Его применяются для тонких и толстых деталей, причем можно встретить как переносные, так и стационарные модели. Сварка горизонтального шва полуавтоматом проводится с высоким уровнем защиты.

- Трансформатор – менее совершенный, но все еще применяющийся недорогой аппарат для сварки. Он больше подходит для создания толстый швов.

- Выпрямитель – устройство создающее стабильное горение дуги, что очень важно для создания швов в неудобном положении. Аппарат может запитываться от обыкновенных бытовых сетей.

- Газовая горелка – оптимальный выбор, как для новичков, так и для профессионалов, если требуется обеспечить простоту и надежность процесса. Она не совсем удобна в плане подготовки, так как с электрической сваркой все намного проще и быстрее.

Заключение

Несмотря на различные существующие способы как варить сваркой горизонтальные швы и как сделать их более прочными, при возможности специалисты все же предпочитают использовать стандартное нижнее положение. Если такой возможности нет, то опытные сварщики уделяют время подготовительным работам, обеспечивающим большую часть успеха.

Cварка в горизонтальном и вертикальном положении шва

Горизонтальный нижний шов может заварить даже начинающий сварщик. С этой операции начинается обучение сварочному делу. Сварка вертикального шва реализуется немного сложнее. Освоив эту операцию можно претендовать на звание опытного специалиста.

Горизонтальный нижний шов может заварить даже начинающий сварщик. С этой операции начинается обучение сварочному делу. Сварка вертикального шва реализуется немного сложнее. Освоив эту операцию можно претендовать на звание опытного специалиста.

В этой статье мы опишем особенности реализации и первого и второго процесса. Если вы воспользуетесь нашими советами, то сварка вертикальных и горизонтальных швов не вызовет у вас ни малейших затруднений. Ведь, по большому счету, обе операции вполне доступны для освоения даже при минимальном багаже знаний и относительно небольшом опыте сварочных работ. В конце концов, начинающим сварщикам, когда-то, были все.

- Сварка по горизонтали

- Техника сварки по горизонтали

- Сварка по вертикали

Сварка по горизонтали

Сварка горизонтальных швов – это одновременно и простая, и сложная технологическая операция. Ведь кроме нижних швов, которые варятся относительно легко, существуют еще и верхние (потолочные) швы, которые может заварить только опытный специалист.

Причем, и в первом, и во втором случае процесс формирования шва осложняет гравитация. Из нижнего шва металл вытекает по направлению к нижней кромке, а пузырьки восстановленного водорода поднимаются от дна к поверхности, вспенивая наплавку. Из верхнего шва металл просто капает, иногда прямо на сварщика, а газообразные аэрозоли пронизывают валик наплавки по направлению снизу вверх.

Поэтому сварка горизонтального шва требует определенной ловкости, хорошего глазомера и понимания сути проделываемых манипуляций.

И далее по тексту мы познакомим вас с практическими рекомендациями, следуя которыми вы сможете облегчить процесс сварки вдоль горизонтальной стыковочной кромки.

Техника сварки по горизонтали

Сварка в горизонтальном положении шва проводится на «короткой» дуге, «средними» или слабосильными токам. Причем, особое внимание уделяют расположению электрода, как относительно плоскости стыкуемых деталей, так и относительно центральной осы формируемого валика.

Сварка в горизонтальном положении шва проводится на «короткой» дуге, «средними» или слабосильными токам. Причем, особое внимание уделяют расположению электрода, как относительно плоскости стыкуемых деталей, так и относительно центральной осы формируемого валика.

Ну а на практике техника сварки выглядит следующим образом:

- Первый валик сварочного шва формируется на короткой дуге. Пята электрода перемещается вдоль линии стыка, без колебаний в поперечной плоскости. Угол наклона оси электрода к оси валика – 80 градусов. Такой угол гарантирует проплавление стыка на максимальную глубину и выход большей части шлака на поверхность наплавки. Причем если вы расположите электрод «углом вперед», то глубина наплавки увеличится, а если «углом назад», то она, соответственно, уменьшится.

- Второй валик шва формируют при средних значениях сварочного тока, перемещая электрод «углом вперед» без поперечных колебаний, только вдоль линии стыка. Ширина раздела, разумеется, увеличится, поэтому второй валик варят электродом большего диаметра.

- Третий валик шва укладывают между верхней плоскостью второго и границами кромки раздела. Причем если второй валик получился с выступом, то третьим слоем заполняют «лодочку» между предыдущим валиком и стенками раздела. Ну а если второй валик вышел нормальным, залив всю плоскость раздела, то третий слой формируют в два прохода, укладывая валики вдоль левой и правой кромок.

- Пространство между соседними валиками третьего слоя заполняют четвертой наплавкой. Причем, если это расстояние равно диаметру электрода, то четвертый валик формируют в один проход, ну а если предыдущие слои наплавки отстоят друг от друга на более значительном расстоянии, то стык между валиками заполняют с помощью поперечных и продольных перемещений электрода.

- Следующие слои формируются по тому же принципу, что и третий валик.

При этом, для предотвращения вытекания наплавки из шва под нижнюю кромку стоит подложить пластину из тугоплавкого материала, например – асбеста. А при выходе на верхнюю границу раздела стоит удвоить внимание и старание – большинство дефектов шва «формируется» именно в этот момент.

Сварка по вертикали

Дуговая сварка вертикальных швов реализуется совсем не так, как предыдущая (горизонтальная) технология. Ведь извечный «враг» сварщиков – сила гравитации – вмешивается в процесс формирования шва совершенно иным образом: расплавленные присадочные и основные металлы стекают вниз, вдоль линии шва, газообразные аэрозоли, устремляются вверх (в том же направлении).

Дуговая сварка вертикальных швов реализуется совсем не так, как предыдущая (горизонтальная) технология. Ведь извечный «враг» сварщиков – сила гравитации – вмешивается в процесс формирования шва совершенно иным образом: расплавленные присадочные и основные металлы стекают вниз, вдоль линии шва, газообразные аэрозоли, устремляются вверх (в том же направлении).

Поэтому в процессе вертикальной сварки необходимо учитывать следующие нюансы:

- Во-первых, необходимо понимать, что расплавленный металл стекает вниз, провоцируя появление наплывов. Поэтому валики горизонтальных швов должны быть тонкими. А в процессе их формирования следует избегать поперечных смещений электрода.

- Во-вторых, сварка в вертикальном положении шва предполагает формирование валика, габариты которого сопоставимы с диаметром электрода. Разумеется, допускается и двукратное превышение (когда валик больше диаметра электрода даже с учетом габаритов покрытия), но не более.

- В-третьих, сила сварочного тока должна быт максимальной, но при выборе конкретных значений необходимо нивелировать риск «подрезов» основного металла чересчур сильной дугой. Поэтому сила тока, все же, не должна доходить до максимума.

- В-четвертых, угол наклона электрода (по направлению к плоскости заготовки) должен равняться, как минимум, 80 градусам. При меньших значениях появляется эффект «козырька» препятствующего плавлению основного метала. Таким образом, регулируя угол наклона можно влиять на температуры и глубину плавления в зоне сварочной ванны. Оси валиков (стыковочных швов) и электродов должна быть параллельны друг другу.

- В-пятых, ширина шва регулируется скоростью наплавки и траекторией перемещения пяты электрода. Совершая возвратно-поступательные движения вверх-вниз, можно повлиять на ширину наплавки. Но в этом случае необходимо выдерживать 80-градусный наклон «углом вперед».

- В-шестых, валики укладываются в вертикальный раздел «полочками». То есть, каждый последующий слой опирается на предыдущую наплавку.

Действуя по указанным рекомендациям, вы сформируете высококачественный шов, с привлекательным экстерьером.

Как варить вертикальный и горизонтальный швы электросваркой: пошаговые инструкции

Электросварка – технология объединения структуры металлов нагревом и расплавлением электрической дугой. Она получила широкое распространение в самых разных сферах народного хозяйства, включая частный сектор.

По сути, таким методом можно выполнять сваривание между собой любых металлов, учитывая температуру электрической дуги (7000-8000 градусов). Но прежде чем обратиться к этой технологии, придётся изучить, как варить вертикальный шов электросваркой, и разобраться с техникой получения горизонтального шва.

Сварные швы: общие определения

Технология сваривания металлов тесно связана с понятием – сварной шов. Таковой формируется в процессе застывания металла, расплавленного дуговой электросваркой.

В зависимости от места исполнения сварки шов может располагаться горизонтально или вертикально. Кроме того, пространственное расположение шва может быть нижним, боковым, верхним.

Наиболее простой и легкой для исполнения считается укладка сварных швов в плоскости нижнего горизонта. В таких условиях расплавленный металл достаточно легко поддаётся контролю.

Оставшиеся варианты расположения швов в пространстве (боковое и верхнее) признаны технологически сложными для исполнения, требующими изучения техники сварки, наработки соответствующего опыта.

Как варить вертикальный шов?

Сложность контроля сварки в условиях создания вертикального шва обусловлена обычным физическим явлением – силой тяжести. Таковая оказывает действие на массу расплавленного металла, который будучи в жидком виде, устремляется вниз.

Здесь действия профессионального сварщика заключаются в том, чтобы не дать расплавленной массе оторваться от места сваривания. Достичь такого результата поможет стабильно горящая электрическая дуга, удерживаемая на минимально допустимом расстоянии от конца электрода до сварочной ванны.

Техника снизу вверх

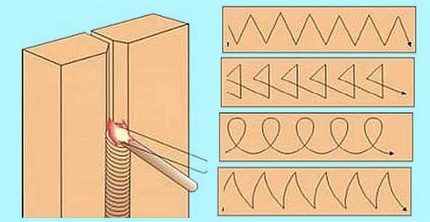

Вертикальный стык, как правило, заваривают ходом электрода в направлении от нижней точки к верхней. Такой маршрут обеспечивает более стабильный контроль, а электрическая дуга уверенно держит ванну с расплавом, предупреждая растекание. Именно проходом снизу вверх удаётся сформировать максимально качественный вертикальный шов.

Конечно же, перед началом сваривания вертикального шва следует подготовить границы стыка, обработать в соответствии с техническими требованиями. Сварочный аппарат нужно настроить под условия сварки (выставить ток, подобрать электрод).

Изначально по линии стыка делаются несколько точечных «прихваток» – сварка коротким швом (1 – 2 см). Цель таких действий – исключить в процессе нагрева смещение свариваемых частей по причине температурной деформации.

Когда делается сварка стыка вертикально, угол удержания электрода относительно плоскости, на которую будет ложится шов, выдерживают в пределах 45-90º.

Инструкция сварщика устанавливает следующие действия:

- Контактом электрода о металл зажигается дуга.

- Делаются «прихватки» в 3-4 точках по линии стыка от её середины к краям.

- Сварка начинается в нижней точке линии стыка.

- Ход электрода направлен вверх, сварочная ванна удерживается в рабочей зоне.

Продвигать электрод следует с умеренной скоростью. Главный скоростной критерий – образование оптимального количества расплава сварной ванны.

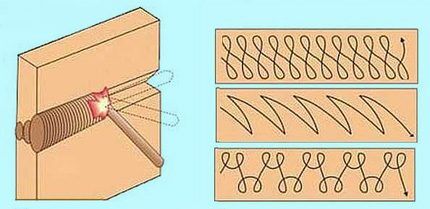

Одновременно с вертикальным ходом электрода допустимы поперечные зигзагообразные движения «полумесяцем», «елочкой» или другим «рисунком». Но техника поперечного хода видится актуальной только на металлах с толщиной стенки больше 4 мм.

Сваривать металл вертикальным швом рекомендуется одним проходом без остановки. Для начинающих сварщиков в этом видится сложность. Однако опыт нарабатывается быстро.

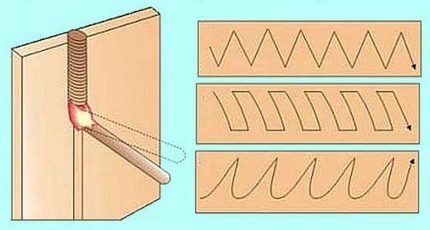

Техника сверху вниз

Набравшиеся опыта, сварщики без труда укладывают вертикальный шов движением электрода сверху вниз. В чём заключается хитрость исполнения такой операции?

Всё просто: поджигая электрическую дугу, электрод устанавливают относительно рабочей плоскости под углом 90º. Как только металл в точке образования дуги начинает расплавляться, угол установки электрода изменяют на 15-20º, немного опуская держатель.

Проводка электрода по линии стыка толстостенных металлов также выполняется поперечными зигзагами «пилообразной» или «прямоугольной» формы. Некоторые сварщики пользуются методикой «волнообразного» распределения расплава.

Между тем, способ формирования вертикального шва по направлению сверху вниз сопровождается большими сложностями для сварщика. Однако, по мнению многих специалистов, сварка в таком виде даёт лучший результат в плане качественных показателей.

Технология варки горизонтального шва

Специфика сварки горизонтального шва практически та же, что и для вертикального. Технические нюансы – опять же манипулирование углами установки электрода.

Направление движения в процессе сваривания деталей на стыке может выбираться от его крайней левой точки до крайней правой точки или наоборот. Конкретный выбор направления определяется сварщиком, исходя из степени личного удобства.

Но как правильно варить горизонтальный шов электросваркой, чтобы исключить вытекание расплава из колеи по причине действующей силы тяжести?

Здесь сварщику нужно подобрать такое положение электрода, при котором сила горения электрической дуги была бы равноценна силе тяжести капель металла. Возможно, потребуется настроить силу тока и опытным путём подобрать оптимальную скорость перемещения электрода.

Обычно сварку горизонтального шва ведут непрерывно до полного завершения. Однако если не удаётся держать под контролем расплав (сварочную ванну), можно попытаться изменить технику – перейти на ход с периодическим гашением дуги.

Все эти тонкости нарабатываются с приходом опыта выполнения сварочных работ. Поэтому не стоит отчаиваться, если с первых попыток ничего не получается.

Формирование горизонтального шва нужной ширины и глубины провара, как правило, достигается за счёт аккуратного поперечного перемещения горящего конца электрода от края одной стыкуемой детали до края другой.

На сварке металлов толщиной до 4 мм применяют разные варианты «рисунка» поперечного хода электрода. Каких-то конкретных рекомендаций на этот счёт нет. Главное – получить требуемую ширину шва и глубину провара.

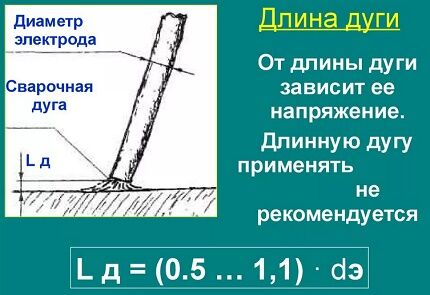

Электрическая дуга: контроль оптимальной длины

Величину зазора между горячим концом электрода и плоскостью металла, достаточную для образования электрического разряда, называют длиной дуги. Одна из главных основ инструкции сварщика – это контроль оптимальной длины дуги.

Теоретически в режиме сварки можно получить три дуговых промежутка:

- короткий (1 – 1,5 мм);

- длинный (3,5 – 6 мм);

- нормальный (2 – 3 мм).

Для режима горения короткой дуги характерным является недостаточный прогрев металла по ширине. По краям шва, в таких случаях, отмечается так называемый «подрез» – небольшое углубление. Наличие подобного дефекта свидетельствует о низких качественных показателях сварного шва.

Режим сварки длинной дугой, как правило, сопровождается её периодическим гашением. Здесь отмечается малый прогрев металла по глубине. О хорошем качестве шва говорить тоже не приходится.

Таким образом, остаётся единственный вариант, на который следует ориентироваться начинающему сварщику – нормальная длина дуги, которая должна составлять не более Ld = 0,5-1,1 * Dэ (Ld – длина дуги; Dэ – диаметр электрода).

Управление положением электрода

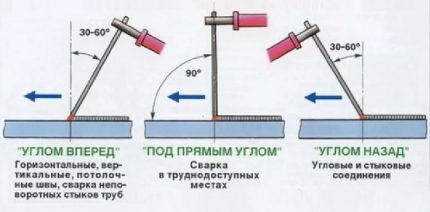

Сварочный процесс может выполняться при положении электрода углом вперёд, углом назад, прямым углом. Применяя любой из этих трёх технологических приёмов, сварщик способен создавать швы в разных условиях производства работ.

Так, способ «углом вперёд» традиционно применяется для соединения элементов горизонтальным и вертикальным швами в условиях верхнего расположения деталей в пространстве (потолочная сварка). Эта же техника успешно используется для сварки неповоротных стыков труб или при сооружении самодельной печки из газового баллона.

Удерживая электрод строго под прямым углом (90º), сварщик обеспечивает исполнение работ в местах труднодоступных. Наконец, техника «угла назад» позволяет качественно выполнять сварочные работы на угловых стыках.

Устанавливая электрод «углом вперёд», обычно работают с тонкостенными металлами. В таком положении электрода получают широкий шов малой глубины. На толстостенных металлах, напротив, стараются применять технику «углом назад», обеспечивая прогрев металла на достаточную глубину.

Параметры тока и перемещение электрода

Значение силы тока и скорость перемещения электрода – значимые факторы, оказывающие влияние на качество шва. Сварка большими токами сопровождается прогревом металла до большой глубины, что позволяет наращивать скорость перемещения электрода. При условии оптимального соотношения тока и скорости движения электрода получают ровный качественный шов.

Таблица соответствия тока, электрода, толщины металла

| Сила тока, А | Диаметр электрода, мм | Толщина металла, мм |

| 35-50 | 1,6 | 1-2 |

| 45-80 | 2 | 2-3 |

| 65-100 | 2,5 | 3-4 |

| 85-150 | 3 | 4-5 |

| 125-200 | 4 | 5-6 |

Перемещая электрод с определенной скоростью, следует учитывать величину мощности дуги. Чрезмерно быстрая подача электрода при малой мощности не сможет обеспечить достаточной температуры прогрева.

Как результат – не удастся проварить металл до нужной глубины. Шов просто «ляжет» на поверхности, едва «прихватив» границы кромок.

Напротив, в условиях чрезмерно медленного продвижения электрода создастся атмосфера перегрева, что грозит деформацией металла на линии сваривания. Если металлические элементы имеют тонкую структуру, мощная дуга попросту прожжёт металл.

Успешно попрактиковаться на поприще начинающего сварщика и отточить навыки выполнения швов можно при изготовлении печки на отработке, основой корпуса которой является металлическая труба. Рекомендуем ознакомиться с полезной информацией.

Инструкция для начинающего сварщика

Сварочные работы допустимо выполнять только при условии применения соответствующей экипировки.

Стандартный комплект содержит:

- Куртку, брюки, перчатки, обувь из несгораемых прочных крепких материалов.

- Головной убор, полностью закрывающий заднюю часть головы.

- Специальную защитную маску для лица и глаз.

Для производства сварки следует применять исправный аппарат, электрическая часть которого закрыта надёжным корпусом. Входящие в состав аппарата электрические кабели должны иметь целую изоляцию и соответствовать электрическим характеристикам прибора.

Место сварщика необходимо оснастить рабочим столом, источниками света, шиной заземления, средствами защиты от поражения электрическим током и противопожарными средствами.

И еще перед началом работ надо скрупулезно проштудировать правила электросварки, рассмотреть и изучить методы и варианты выполнения соединений.

Выводы и полезное видео по теме

Предлагаем посмотреть видеопрактикум сварки: как варят горизонтальный и вертикальный швы:

Необязательно иметь квалификацию профессионального сварщика, но владеть техникой сварки желательно. Благодаря имеющимся навыкам сварного дела, у человека появляется больше возможностей для реализации различных бытовых проектов.

При желании изучить технологию можно всегда, а практический опыт поможет овладеть техникой производства работ на высоком уровне.

Хотите рассказать о собственном опыте в выполнении сварных швов? Знаете тонкости процесса, не приведенные в статье? Пишите, пожалуйста, комментарии в расположенном ниже блоке.

Сварка вертикальных, горизонтальных и потолочных швов

Сварка швов в вертикальном, горизонтальном и потолочном положении

Сварка вертикальных, горизонтальных и потолочных швов требует повышенного профессионального мастерства от сварщика. В отличие от сварки швов в нижнем положении, сварка швов в вертикальном, горизонтальном и потолочном положении имеет свои особенности и трудности. Одна из таких трудностей — это растекание расплавленного металла из сварочной ванны или попадание расплавленного электродного металла мимо неё.

Чтобы исключить подобные моменты, сварку металлов стараются вести максимально короткой дугой, насколько это возможно. Движение электрода выполняют, чаще всего, с поперечными колебательными движениями.

При сварке в нижнем положении, сила тяжести не способствует растеканию жидкого металла за пределы свариваемых кромок. А при сварке в других пространственных положениях, жидкий металл, под действием силы тяжести, растекается за пределы металлической ванны. И в этом случае металл может удерживаться от растекания лишь силой поверхностного натяжения.

Поэтому, для увеличения силы поверхностного натяжения, нельзя допускать большого объёма сварочной ванны. Чтобы уменьшить объём ванны, необходимо время от времени отводить электрод в сторону от неё, чтобы жидкий металл мог частично закристаллизоваться.

Далее, необходимо уменьшить ширину сварочных валиков. Она не должна превышать трёх диаметров электрода. Кроме того, при выборе режимов ручной дуговой сварки, силу тока устанавливают на 10-20% ниже того значения, который используется при сварке в нижних положениях. Электроды для ручной дуговой сварки в наклонных положениях применяют малого диаметра: для сварки вертикальных и горизонтальных швов не более 5мм, а для сварки потолочных швов — не более 4мм.

Сварка вертикальных швов

.jpg) Сварка вертикальных швов может производиться снизу вверх (на подъём, схема а) на рисунке), или сверху вниз (на спуск, схема б) на рисунке). Рекомендуется вести сварку снизу вверх, если это возможно и, как можно более короткой электрической дугой. При сварке снизу вверх, нижележащий металл успевает частично кристаллизоваться и образующийся кратер в виде полочки, препятствует стеканию наплавляемого металла и помогает его удержать.

Сварка вертикальных швов может производиться снизу вверх (на подъём, схема а) на рисунке), или сверху вниз (на спуск, схема б) на рисунке). Рекомендуется вести сварку снизу вверх, если это возможно и, как можно более короткой электрической дугой. При сварке снизу вверх, нижележащий металл успевает частично кристаллизоваться и образующийся кратер в виде полочки, препятствует стеканию наплавляемого металла и помогает его удержать.

При способе сварки на подъём, проще обеспечить хороший провар корня шва и сварных кромок, т.к. жидкий металл с них стекает в сварочную ванну и улучшает теплопередачу тепла от дуги к основному металлу. Но, при этом, поверхность сварного шва получается чешуйчатой.

При сварке на спуск хороший провар и высокое качество сварки получить сложнее. Жидкий шлак и расплавленный металл, под действием силы тяжести, подтекают под дугу. От стекания их может удержать сила отталкивания дуги и сила поверхностного натяжения, но часто их оказывается недостаточно и жидкий металл стекает вниз, на ещё не проваренные участки.

При сварке на спуск, электрическую дугу возбуждают при положении электрода, перпендикулярном к свариваемым кромкам. После возбуждения дуги, электрод наклоняют вниз и выполняют сварку максимально возможно короткой дугой (схема в) на рисунке). Рекомендуемый диаметр электродов 4-5мм, сила сварочного тока 150-170А.

Сварка горизонтальных швов

.jpg) Сварка горизонтальных швов технически более сложная для выполнения, чем сварка вертикальных швов. Происходит это из-за того, что при сварке стыковых швов, находящихся в горизонтальном положении, расплавленный металл из сварочной ванны перетекает на нижнюю кромку. В результате, на верхней кромке, после затвердевания металла, могут образоваться дефекты в сварном шве в виде подрезов.

Сварка горизонтальных швов технически более сложная для выполнения, чем сварка вертикальных швов. Происходит это из-за того, что при сварке стыковых швов, находящихся в горизонтальном положении, расплавленный металл из сварочной ванны перетекает на нижнюю кромку. В результате, на верхней кромке, после затвердевания металла, могут образоваться дефекты в сварном шве в виде подрезов.

При сварке толстолистового металла, чаще всего, скос делают только на верхней кромке. При этом нижняя кромка выступает в роли полки, удерживающей жидкий металл от стекания. Электрическую дугу возбуждают на нижней кромке и затем перемещают её на верхнюю кромку со скосом и обратно (схема а) на рисунке справа).

Сварка угловых швов в горизонтальном положении (в соединениях внахлёст, см. схему б) на рисунке) , по технике исполнения близка к сварке в нижнем положении и сложностей при такой схеме не возникает. Сварку горизонтальных швов выполняют, обычно, электродами диаметром 4-5мм.

Сварка потолочных швов

.jpg) Сварка потолочных швов требует от сварщика высокой квалификации т.к. сварка в потолочном положении является наиболее сложной для исполнения. Её рекомендуется выполнять, периодически замыкая электрод на свариваемый металл. В промежутках между замыканиями, жидкий металл успевает частично кристаллизоваться, что позволяет уменьшить объём сварочной ванны.

Сварка потолочных швов требует от сварщика высокой квалификации т.к. сварка в потолочном положении является наиболее сложной для исполнения. Её рекомендуется выполнять, периодически замыкая электрод на свариваемый металл. В промежутках между замыканиями, жидкий металл успевает частично кристаллизоваться, что позволяет уменьшить объём сварочной ванны.

Хорошие результаты показывает сварка электродами с толстым тугоплавким покрытием. Во время сварки такими электродами стержень плавится быстрее, чем покрытие и на конце электрода образуется своеобразный «футляр», в котором расплавленный металл удерживается от стекания. Данный вид сварки похож на сварку с глубоким проплавлением, о которой говорилось на странице «Высокопроизводительные способы ручной дуговой сварки».

Для сварки потолочных швов рекомендуются электроды, диаметром не более 4мм и пониженная сила сварочного тока. Сварку выполняют как можно более короткой дугой для того, чтобы улучшить переход капель расплавленного металла в сварной шов. При удлинении дуги возможно образование подрезов в сварном шве. Ещё одной трудностью данного способа сварки, помимо растекания металла, является затруднённый вывод шлака и газов из расплавленного металла.