Сварка нержавейки ГОСТ 14771 76

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ

СОЕДИНЕНИЯ СВАРНЫЕ

ОСНОВНЫЕ ТИПЫ, КОНСТРУКТИВНЫЕ

ЭЛЕМЕНТЫ И РАЗМЕРЫ

Стандартинформ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Дуговая сварка в защитном газе

СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные

элементы и размеры

Gas-shielded arc welding.

Welded joints.

Main types, design elements and dimensions

ГОСТ

14771-76

Взамен

ГОСТ 14771-69

Издание (декабрь 2006 г.) с Изменениями № 1, 2, 3, утвержденными в марте 1982 г., декабре 1986 г., январе 1989 г. (ИУС 6-82, 3-87, 4-89).

Постановлением Государственного комитета стандартов Совета Министров СССР от 28.07.76 № 1826 дата введения установлена

Ограничение срока действия снято Постановлением Госстандарта от 18.06.92 № 553

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80.

2. В стандарте приняты следующие обозначения способов сварки:

ИН — в инертных газах, неплавящимся электродом без присадочного металла;

ИНп — в инертных газах неплавящимся электродом с присадочным металлом;

ИП — в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

УП — в углекислом газе и его смеси с кислородом плавящимся электродом.

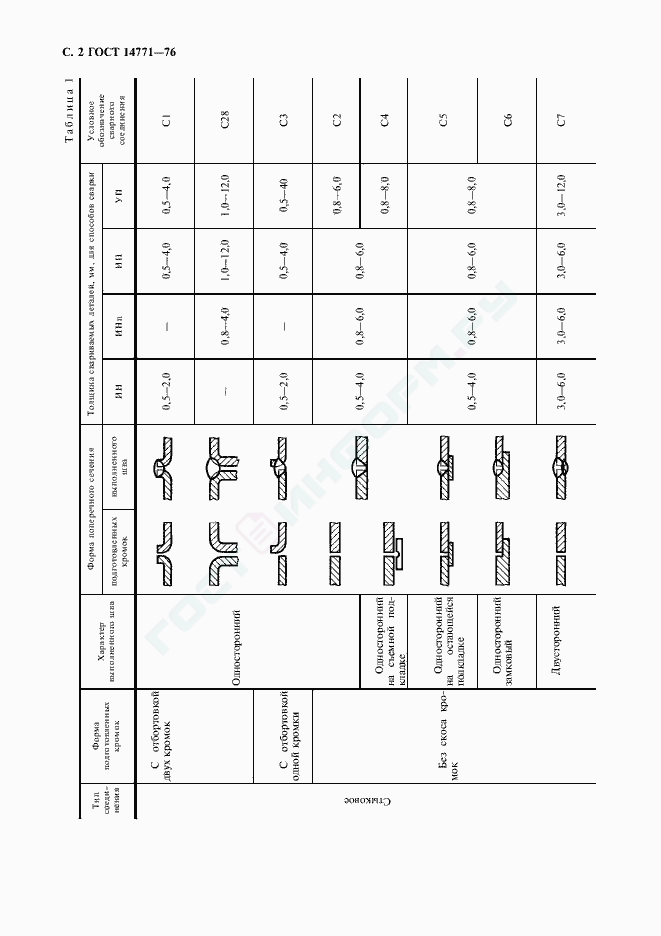

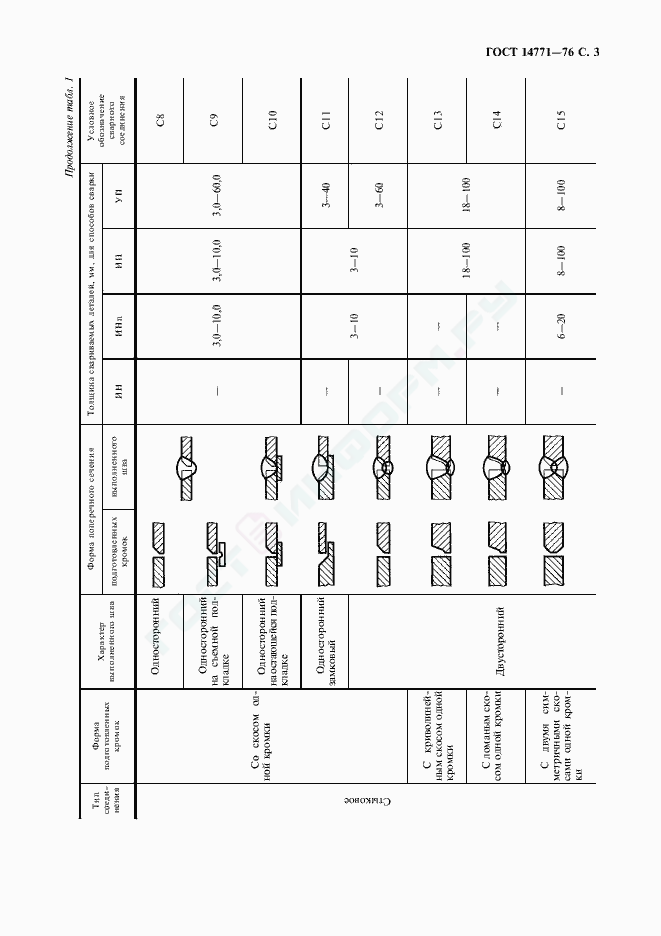

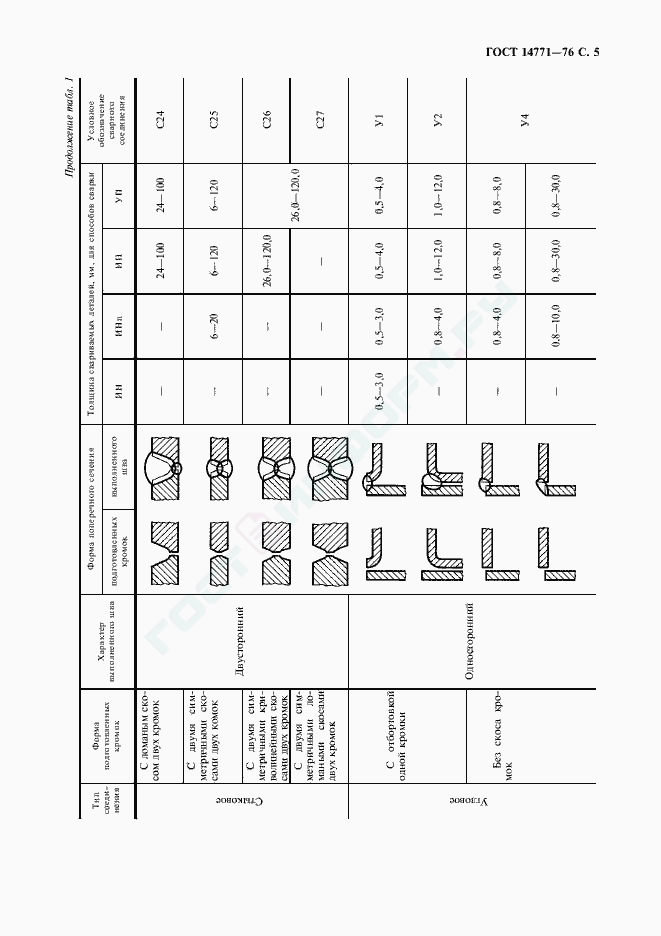

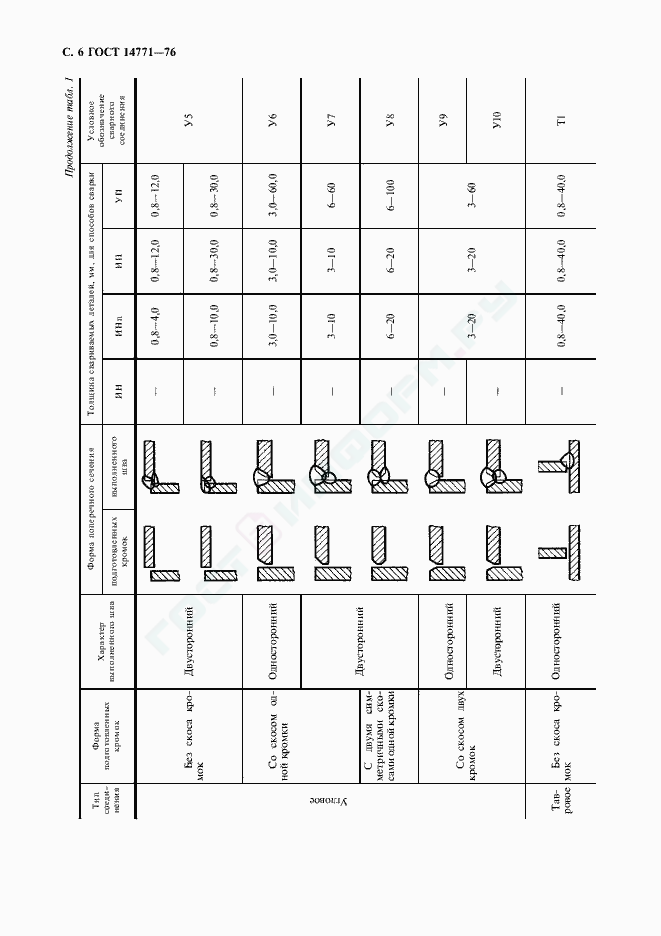

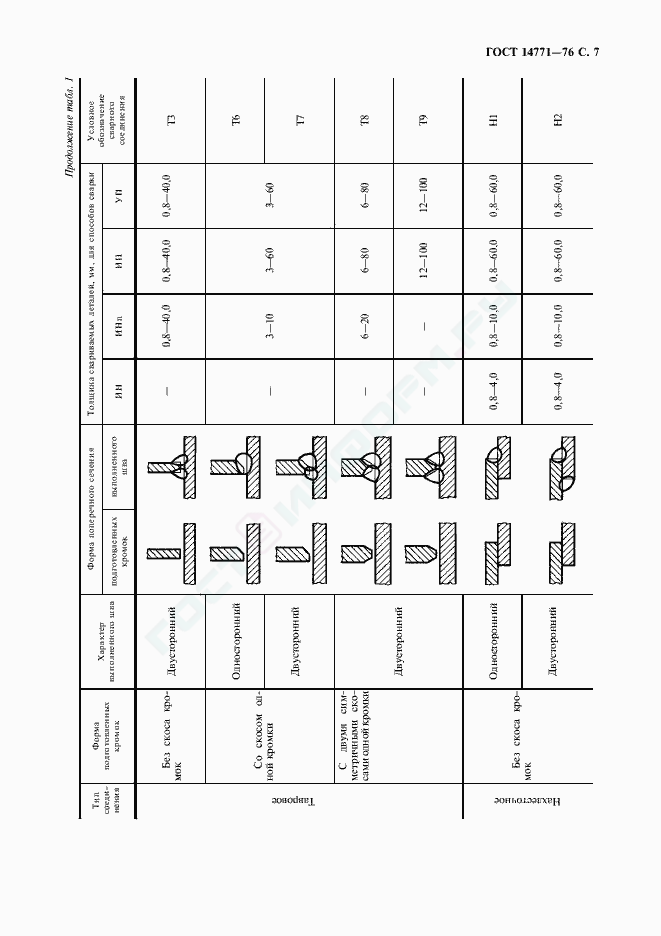

3. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

ГОСТ 14771-76: дуговая сварка в защитном газе: типы сварных швов

Сварка в защитной атмосфере — прогрессивная технология создания неразъемных соединений заготовок из цветных и черных металлов. Они используются в самых разных областях: от строительной до аэрокосмической. Чтобы гарантировать прочность и долговечность швов в ответственных конструкциях, ГОСТ 14771 76 «Швы сварных соединений сварка в защитных газах» регламентирует виды швов, способы разделки кромок, методики проверки качества и другие моменты.

Виды сварных соединений и швов

Сварка черных металлов и нержавейки, определяемая гост 14771 76, предусматривает следующие основные виды сварных соединений:

- стыковые;

- тавровые;

- внахлест;

- угловые.

Стыковое

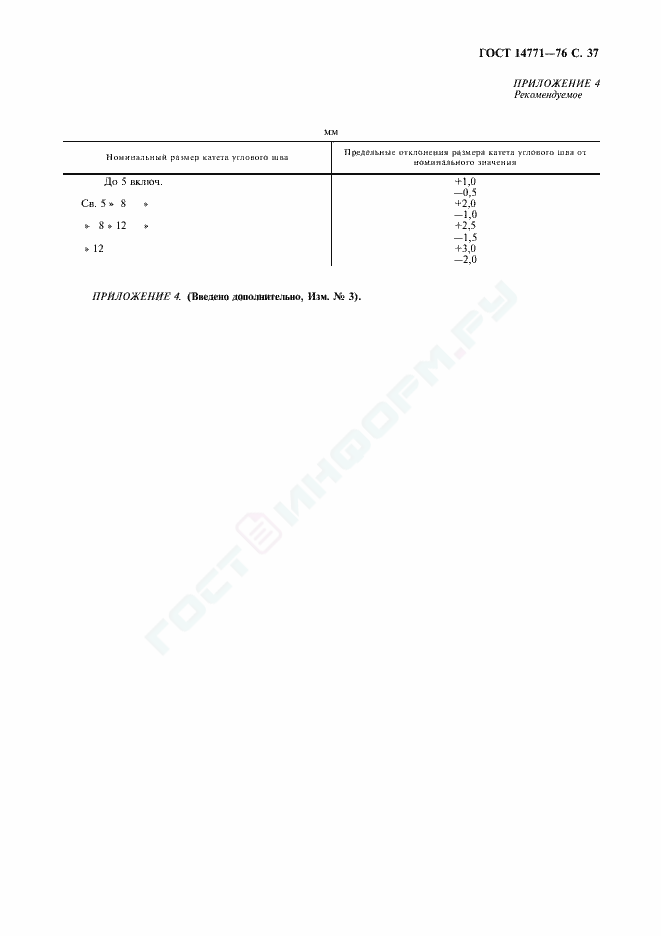

Две листовых или трубных заготовки находятся в одной плоскости, шов заполняет небольшой зазор между ними. Это наиболее часто встречающийся тип. Он обеспечивает минимальный расход сварочных материалов и трудоемкости. Шов может быть односторонним, провариваемым только сверху, и двухсторонним, который варится последовательно (или одновременно) с двух сторон.

При сварке заготовок средней и большой толщины (более 4 мм), для обеспечения глубокого провара, кромки заготовок подвергают разделке, снимая с них фаски. Тип разделки зависит от односторонности шва и толщины листа

При толщине листа от 12 мм рекомендуется применять двусторонний шов и х-образную разделку. Это позволяет улучшить провар и сэкономить сварочные материалы.

Тавровое

Соединяет два листа (или полосы) одинаковой или разной толщины. В зависимости от нее применяется односторонний или двусторонний шов с разделкой либо без таковой.

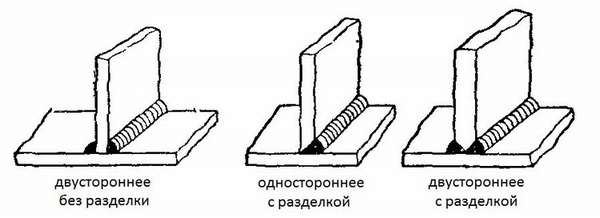

Для лучшего проплавления металлических заготовок при выполнении такого шва заготовки размещают под углом 45 о к вертикали

Рекомендованное положение для сварки тавровых и угловых соединений.

Рекомендованное положение для сварки тавровых и угловых соединений.

Тавровое соединение следует проваривать с двух сторон. При толщине заготовок более 4 мм применяют разделку. В промышленных условиях сварка ведется механизированным способом на специальных стендах.

Угловое

Соединение применяется при сборке различных корпусов и сосудов. При возможности внутренний шов также рекомендуется варить под углом 45о, как и тавровый.

Внахлест

Используют для повышения прочности стыка, в этом случае проваривается с двух сторон. Применяется также при ремонте трубопроводов и сосудов из стали, при этом используется односторонний шов.

Классификация по другим признакам

Сварочные швы ГОСТ 14771-76 подразделяют также и по другим параметрам.

По степени выпуклости профиля они делятся на такие категории, как:

- выпуклые;

- обычные;

- вогнутые.

По пространственному положению различают:

- нижнее: наиболее удобное для формирования качественного шва;

- горизонтальное, появляется риск вытекания расплава;

- вертикальное: средний риск вытекания;

- потолочное: наиболее сложное, применяются специальные режимы, приемы и материалы.

Сварочные положения.

Сварочные положения.

При нижнем положении также достигается наибольшая скорость сварки и общая производительность. Не требуется высокая квалификация работника.

Определение и особенности

Сварка ГОСТ 14771-76 осуществляется с применением нескольких видов процесса. Их расшифровка следующая:

- ИН — в инертных газах неплавящимся электродом. Дуговая сварка проводится без применения присадочного прутка или проволоки. Электрическая цепь замыкается неплавким электродом на основе вольфрама. Используется для соединений с минимальным зазором, весь шовный материал формируется из металла заготовок. При работе следует руководствоваться ГОСТ на сварку аргоном.

- ИНп – то же, но с присадочными материалами. Этот способ позволяет получать наиболее прочные швы. Присадочный пруток подается сварщиком в рабочую зону аргонодуговой сварки вручную. Проволока подается полуавтоматическим сварочным аппаратом с постоянной скоростью. Присадочный материал плавится и входит в состав материала шва. Процесс описывается отдельным ГОСТ на сварку полуавтоматом. Присадочная проволока, ее состав, размеры и механические свойства также описывается в ГОСТ на полуавтоматическую сварку в защитном газе.

- ИП — в инертных газах и их смесях с Co2 и кислородом плавящимся электродом. В этом случае электрод замыкает электрическую цепь и одновременно служит источником присадочного материала, плавясь и пополняя сварочную ванну.

- УП — в углекислом газе плавящимся электродом. Технология аналогична ИП, но вместо дорогих инертных газов применяется углекислый газ. Качество соединения получается ниже, используется для массового выполнения менее ответственных соединений.

При выпуске чертежа согласно ГОСТ на сварку металлоконструкций в газовой среде 14771 76 на нем рядом со стыком обязательно обозначается вид сварки. В обозначение также могут входить рекомендованное сварочное положение и способ разделки.

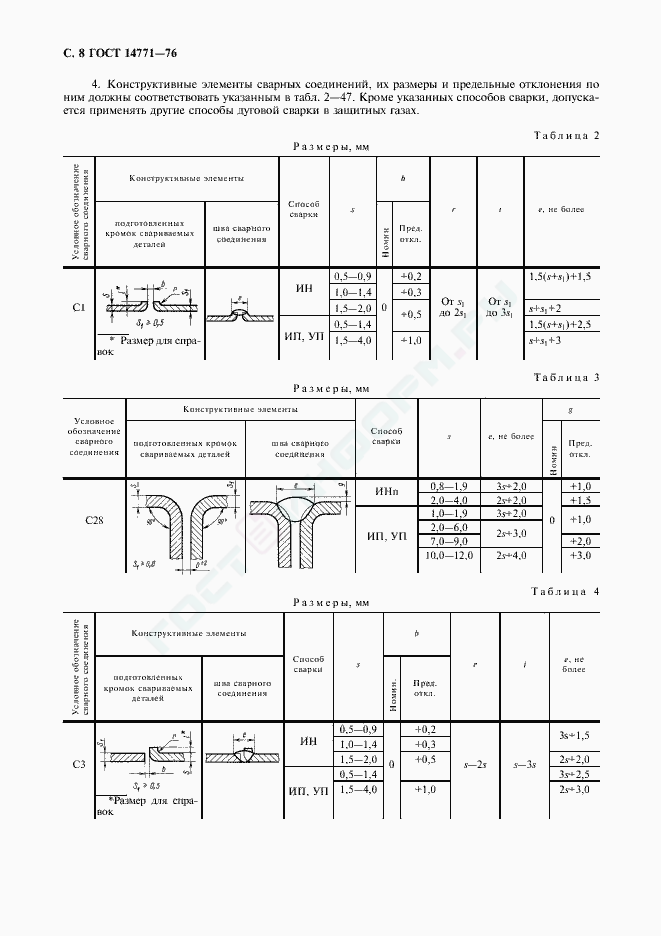

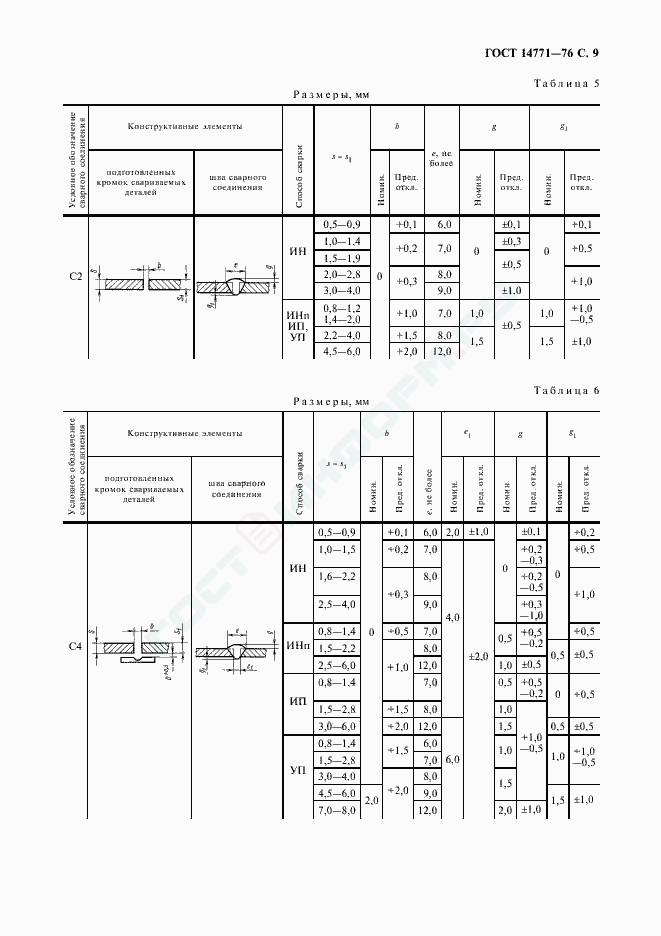

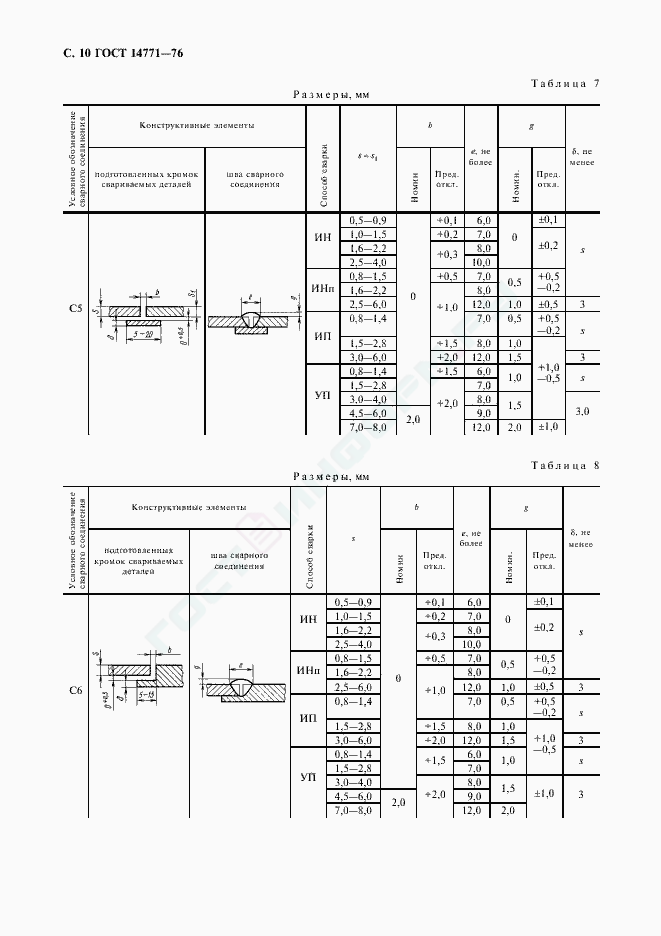

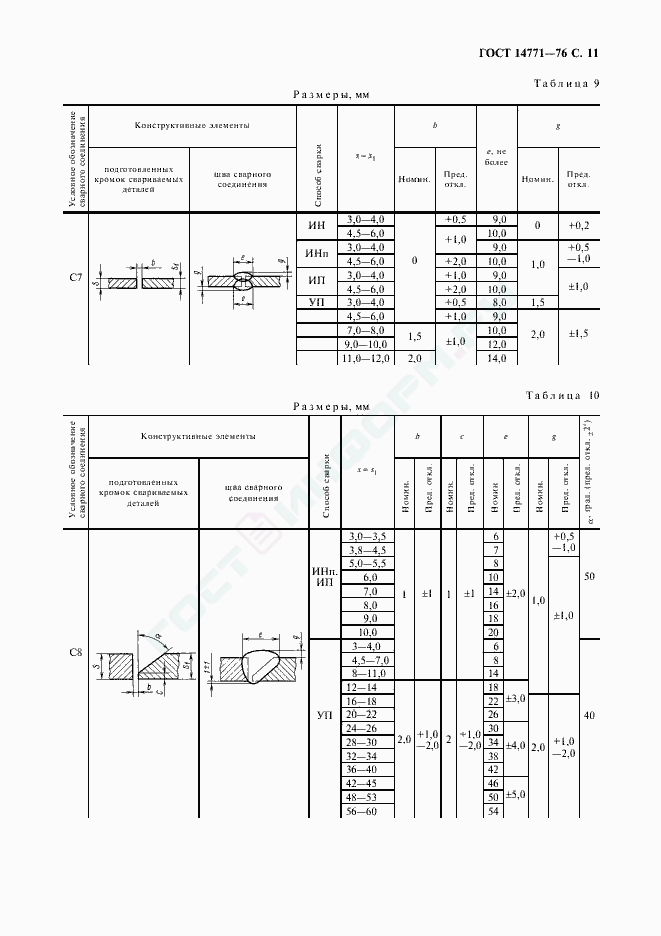

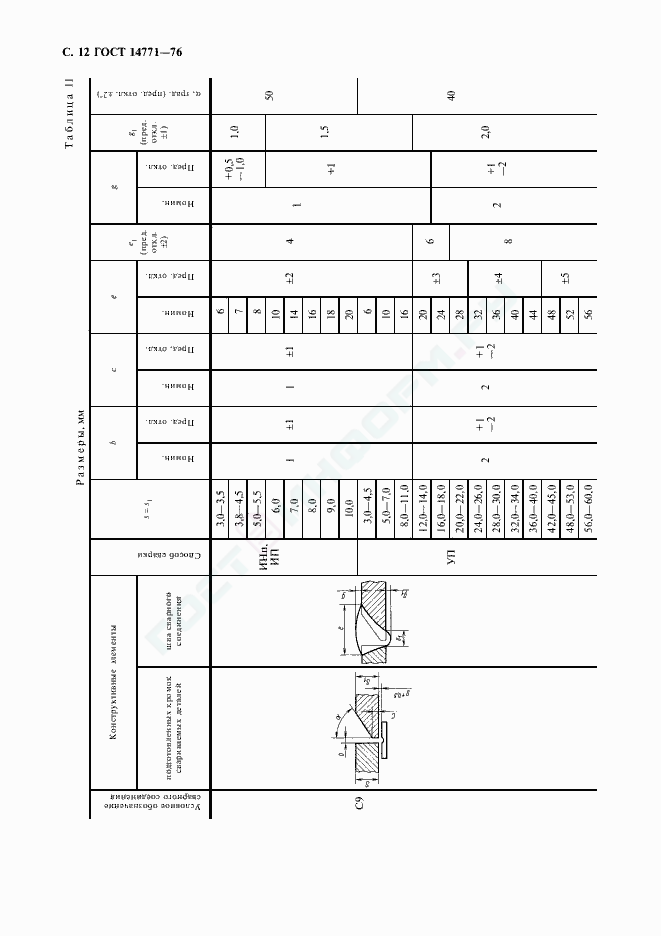

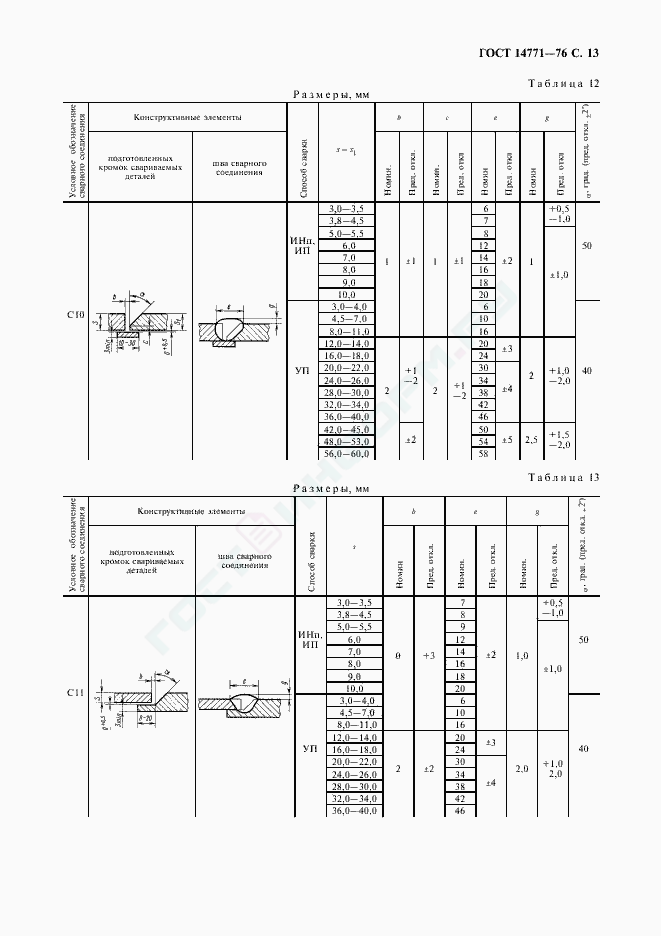

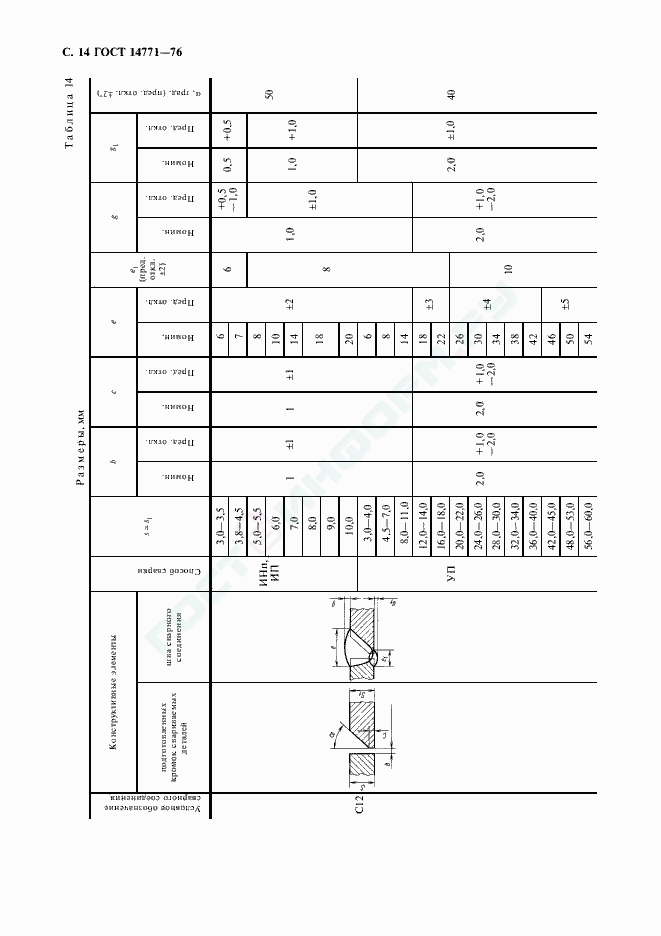

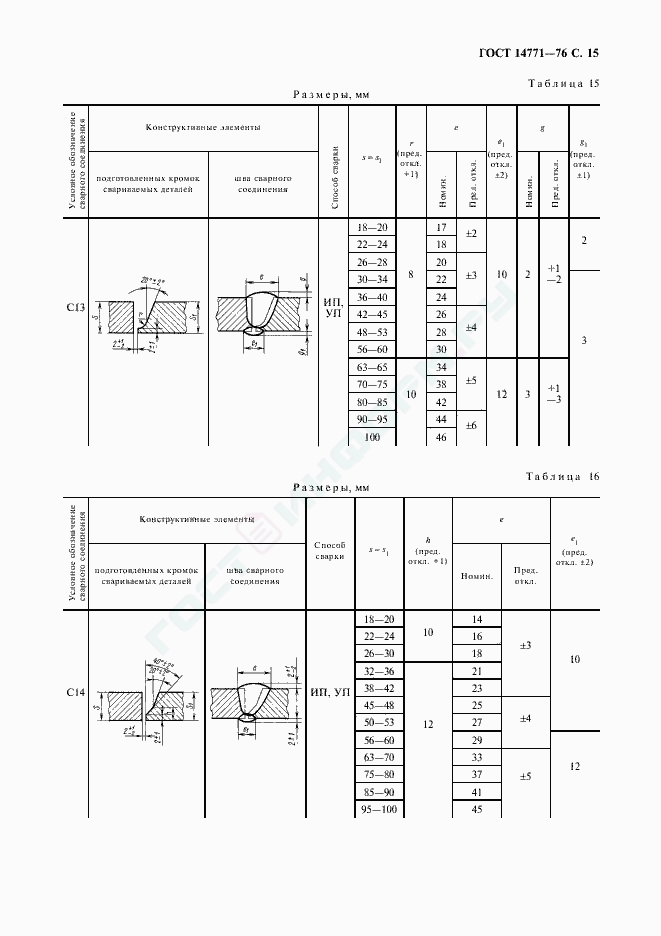

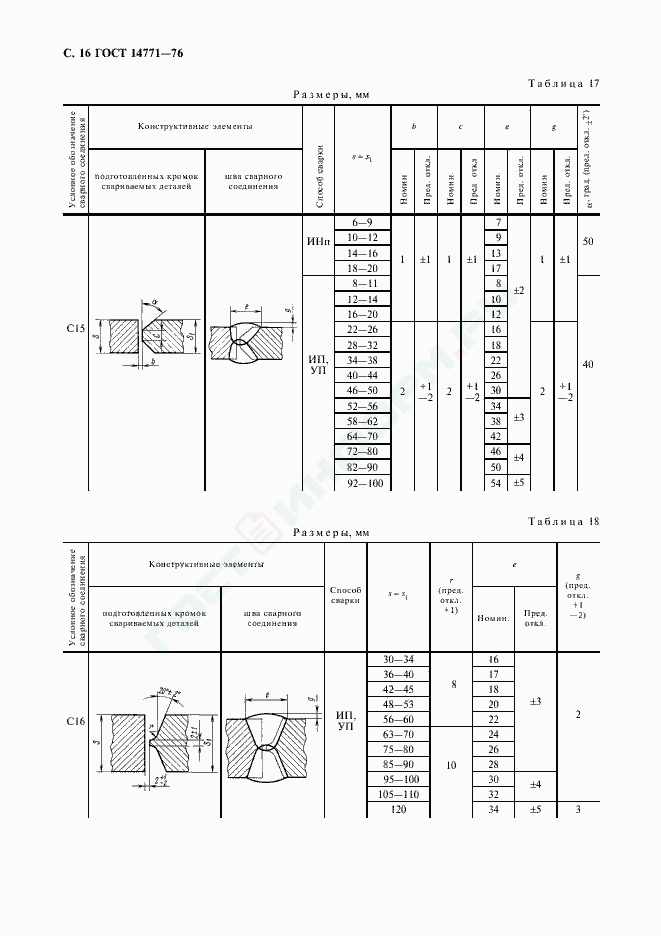

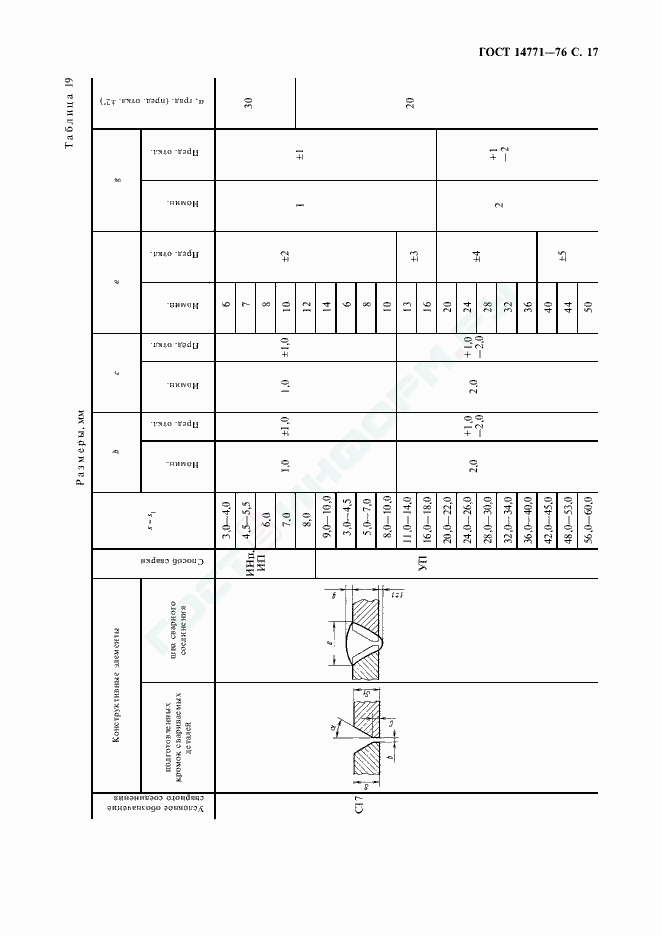

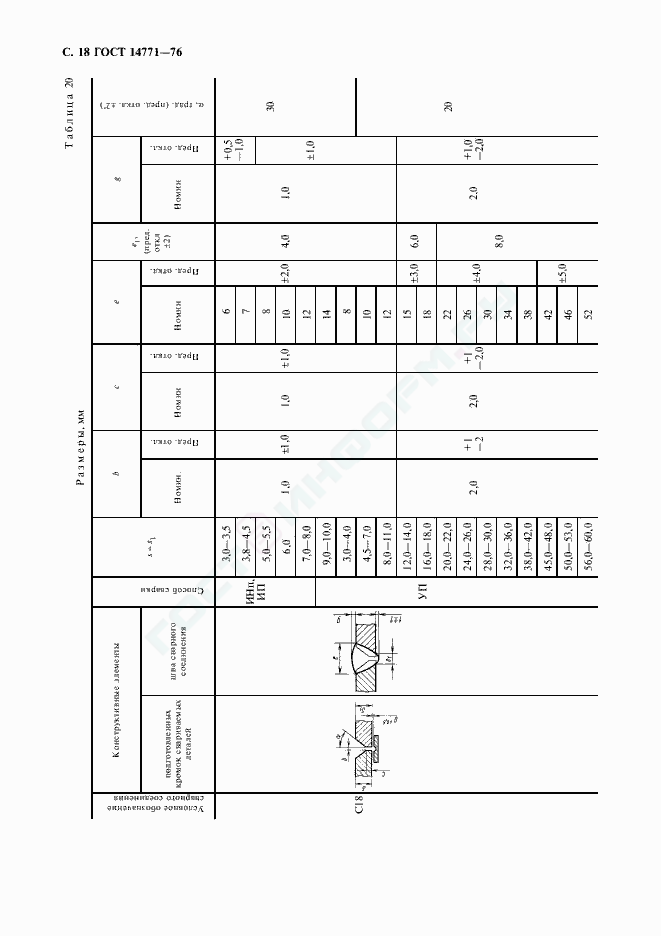

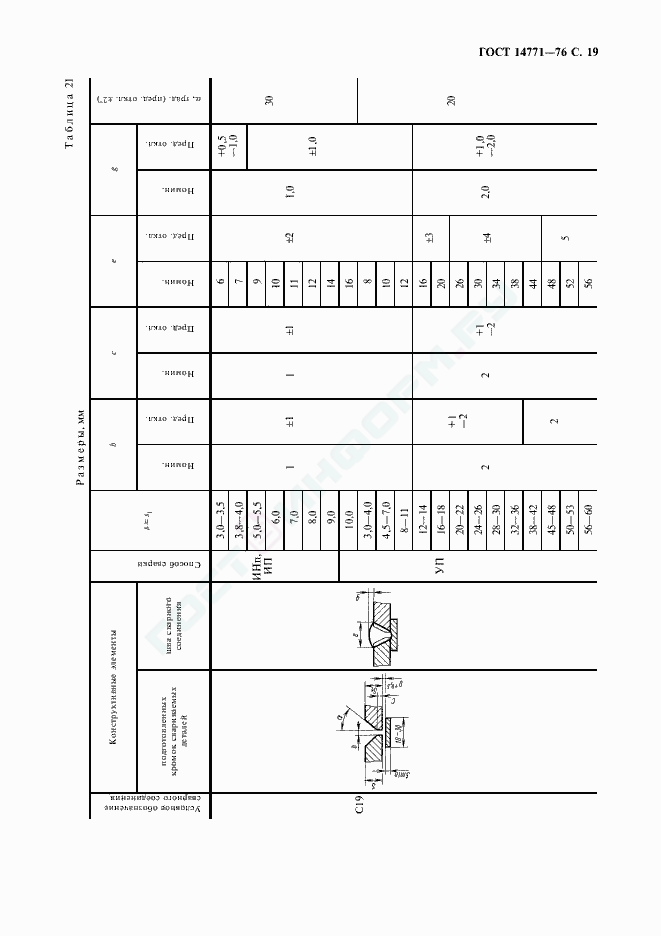

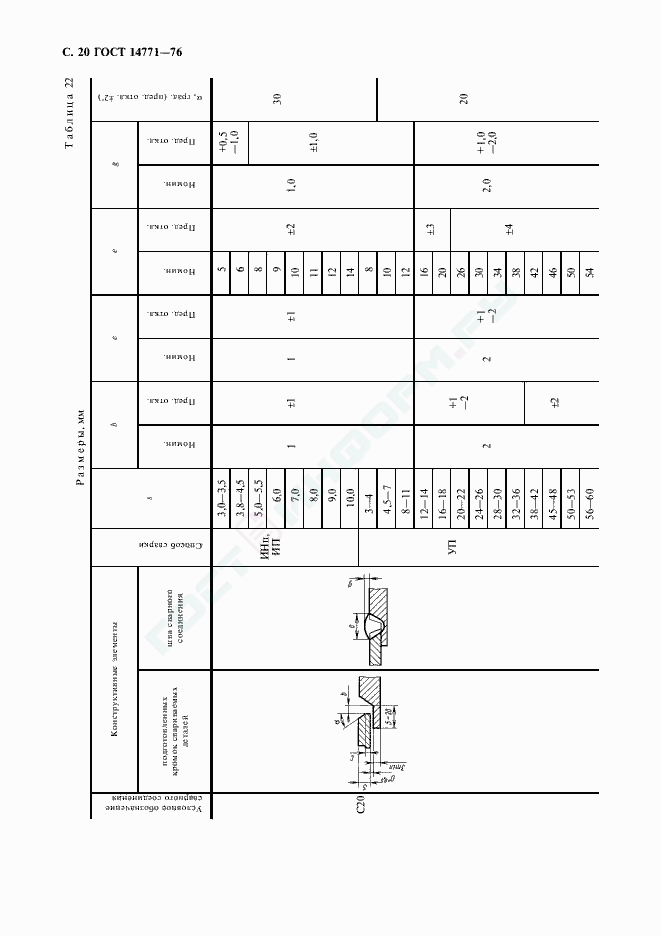

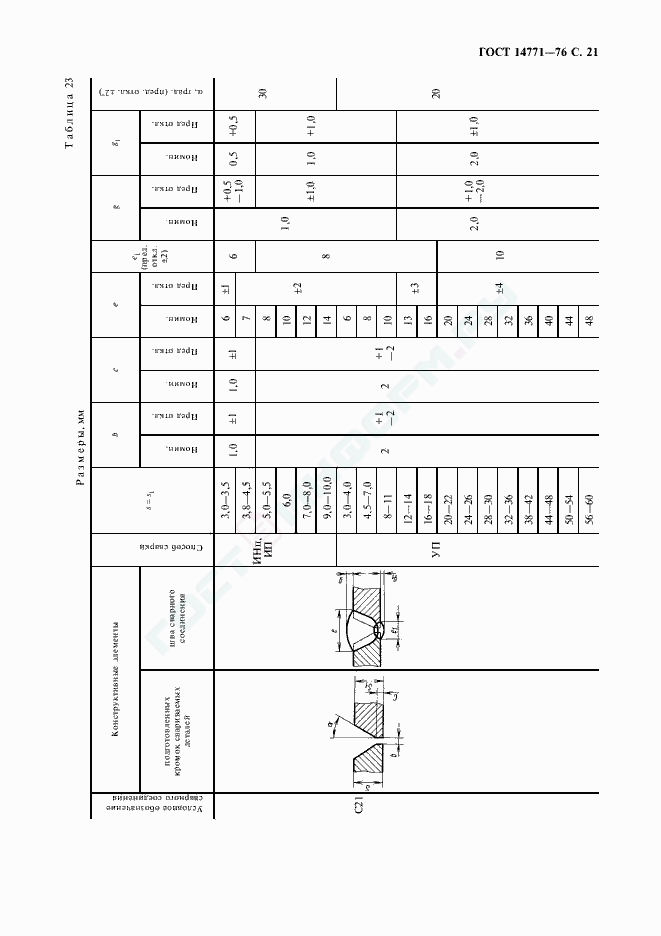

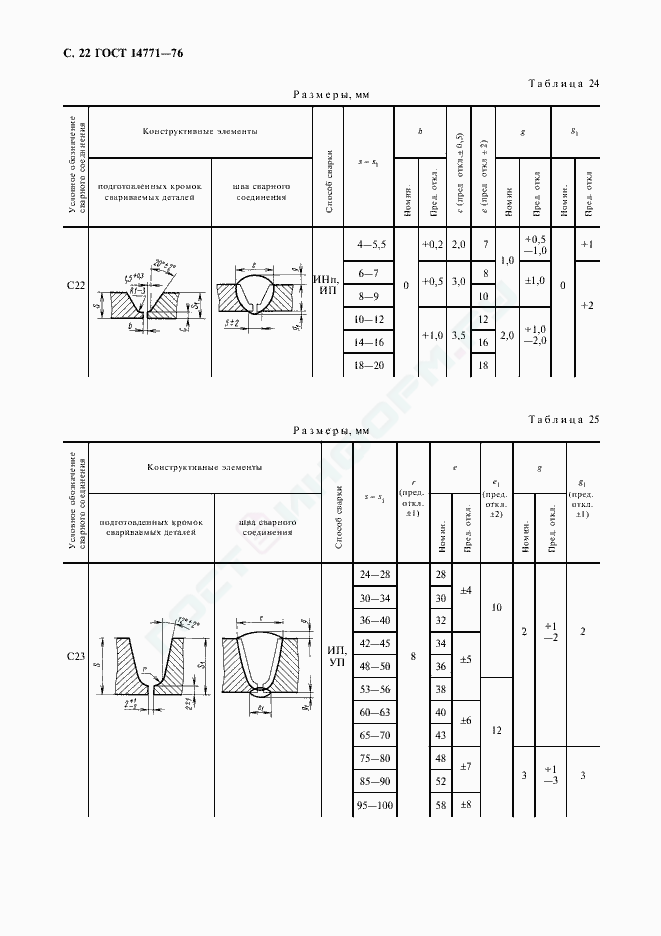

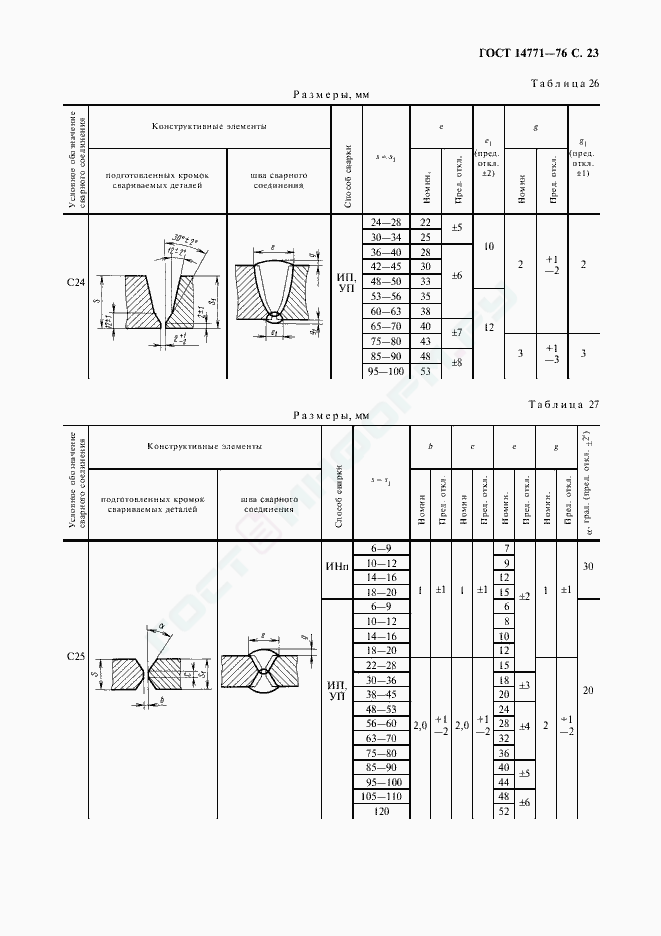

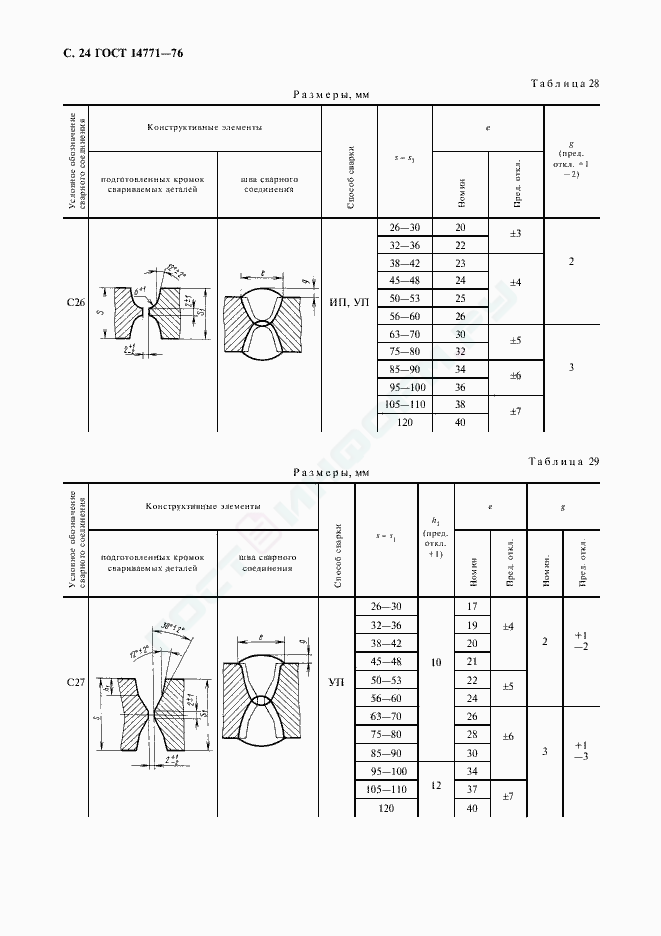

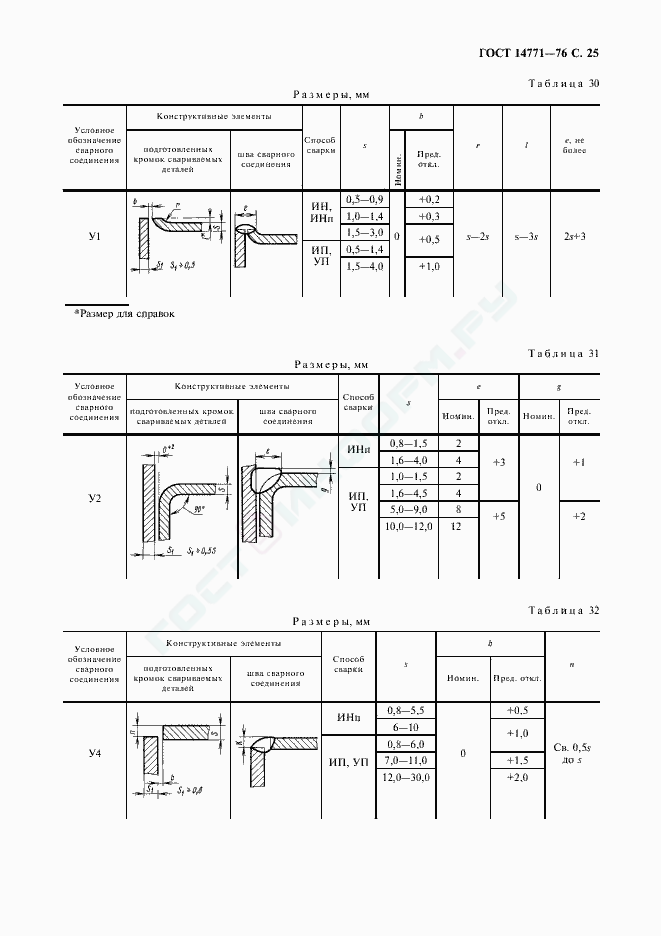

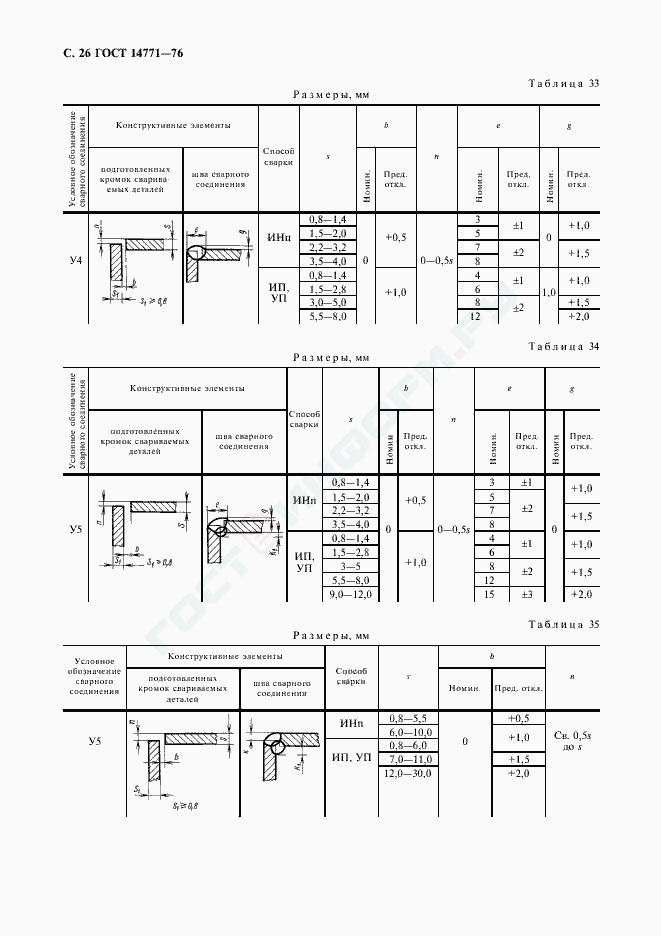

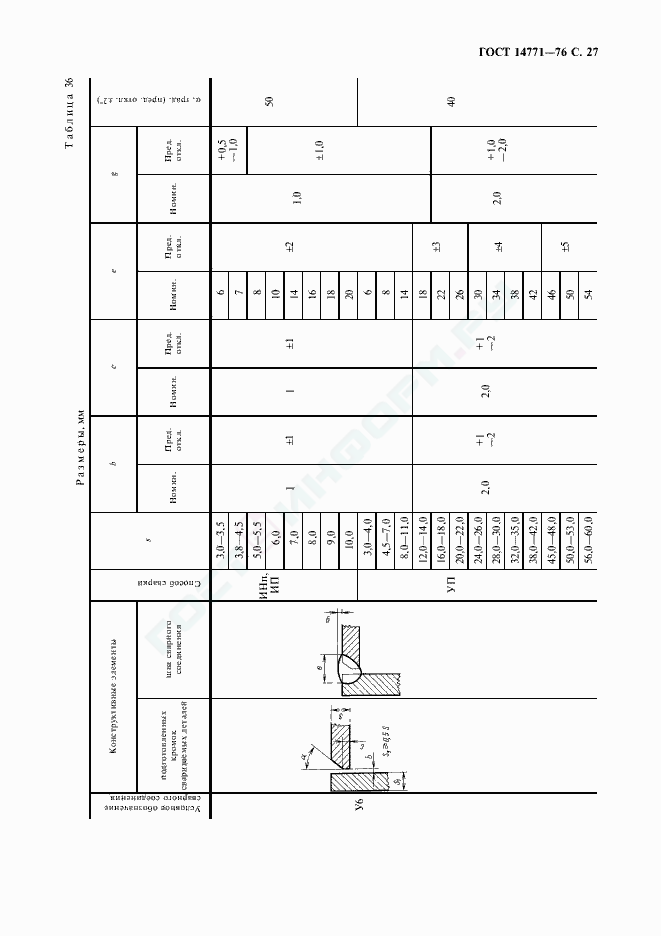

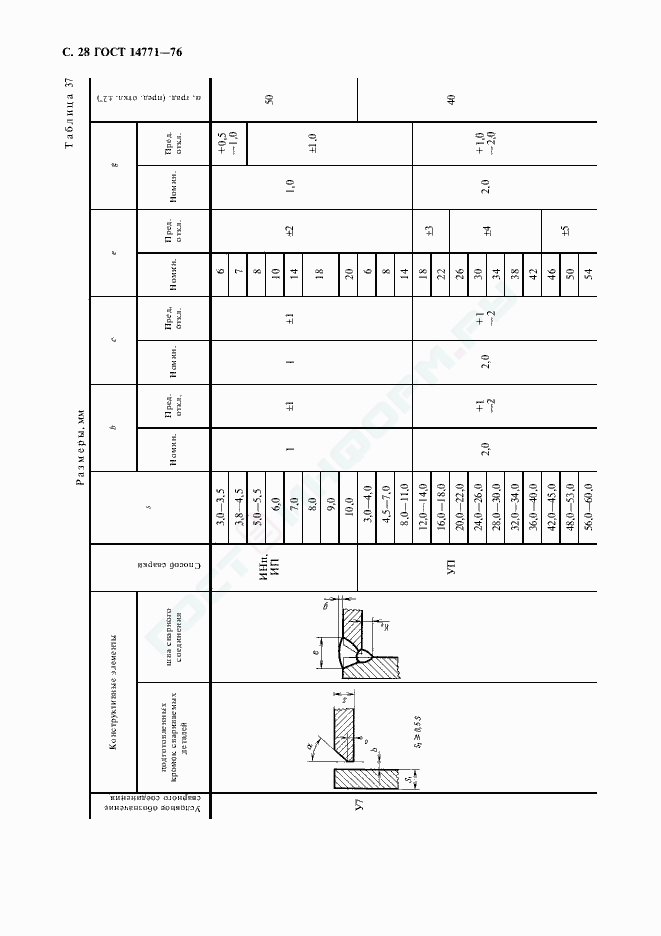

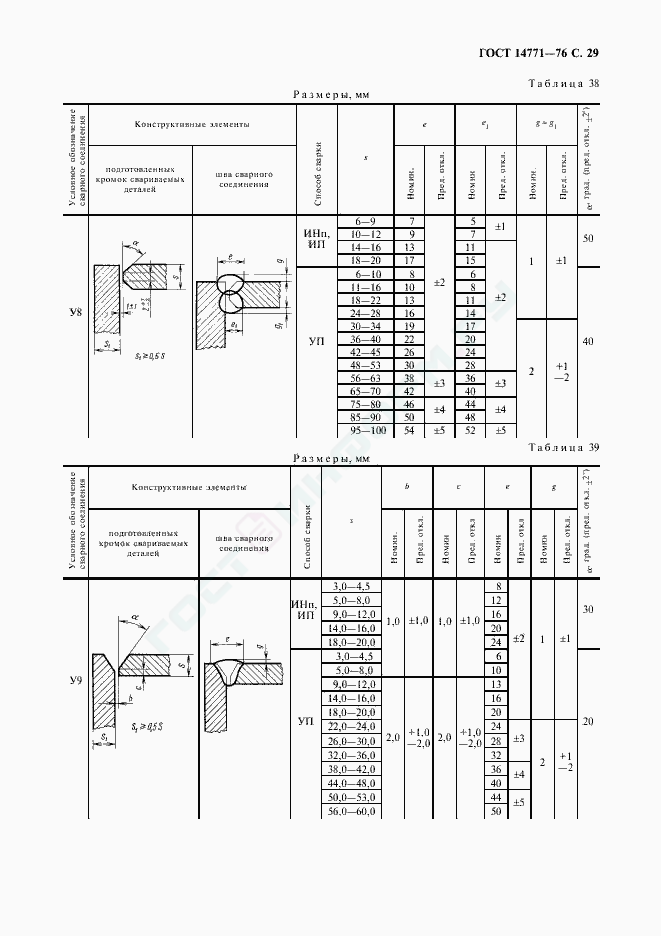

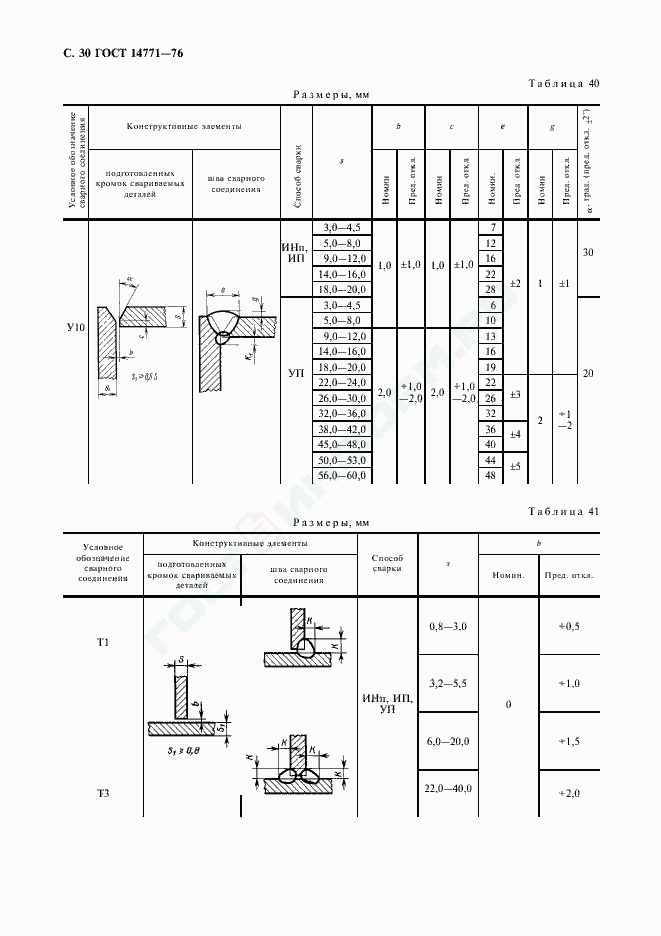

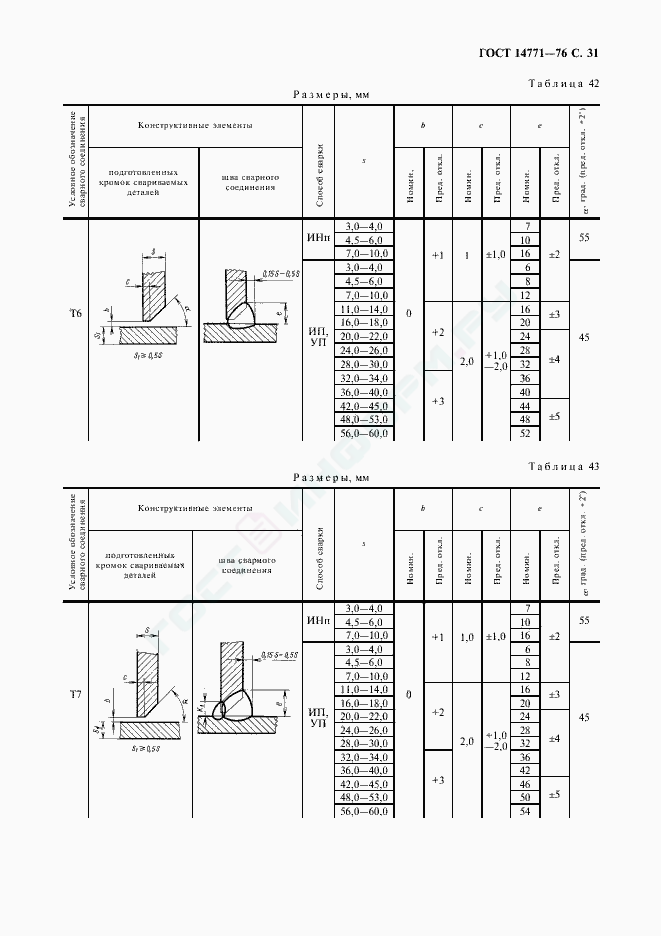

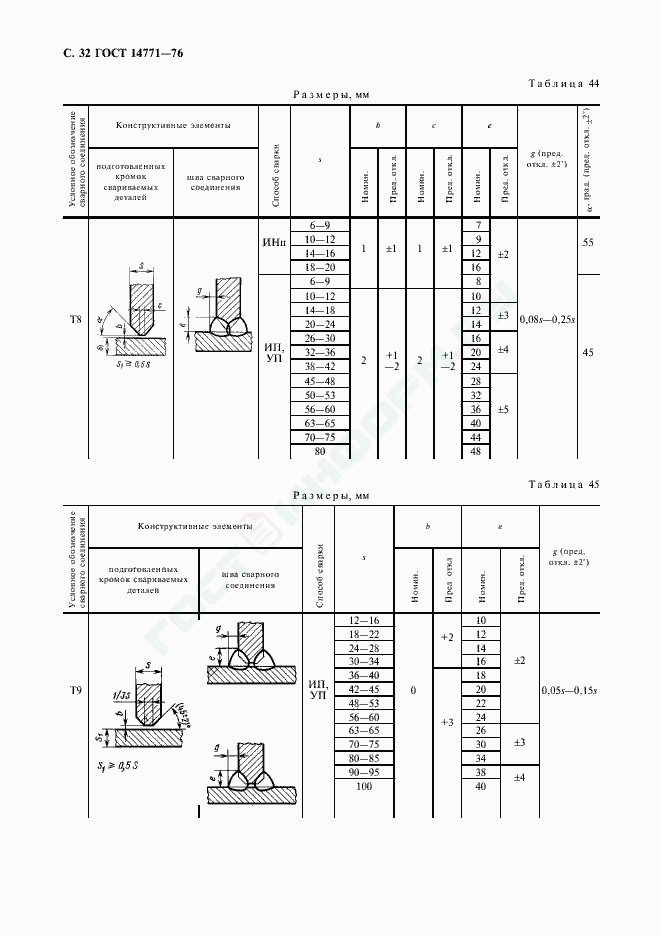

Конструктивные элементы и размеры

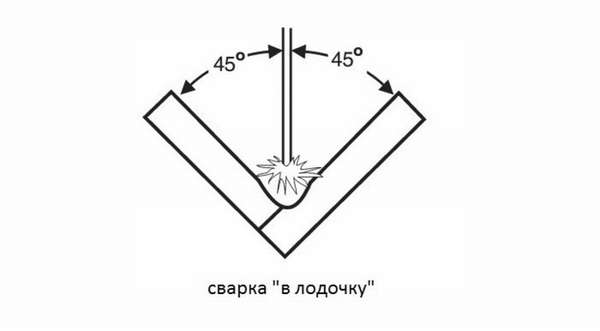

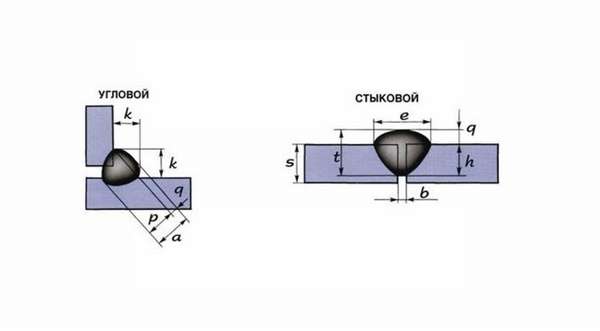

В это понятие входят размеры для разделки кромок и геометрические параметры шва:

- зазор b— расстояние, разделяющее торцы заготовок (b);

- притупление с — остающаяся прямой часть кромки над скосом;

- угол разделки α — измеряется между разделанными на скос кромками;

- угол скоса кромки β — измеряется между плоскостями скоса и торцевой.

Конструктивные параметры для разных видов соединений.

Конструктивные параметры для разных видов соединений.

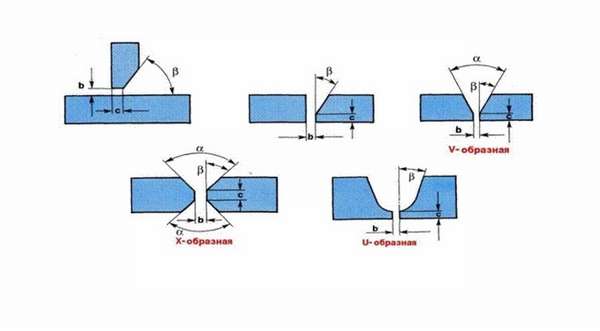

Кроме того, для швов определяются следующие важные параметры и их обозначения:

- ширина e: измеряется между его границами на лицевой стороне;

- усиление стыка q: высота шовного материала, выступающего над заготовкой;

- то же для углового q: выпуклость над линией, соединяющей границы;

- глубина проплавления h: расстояние от поверхности заготовки до нижней части шовного материала;

- катет k: расстояние между границами для углового соединения;

- толщина t или α: сумма глубины проплавления и усиления.

Геометрические параметры соединений.

Геометрические параметры соединений.

[stextbox таврового и нахлесточного соединения измеряются и обозначаются на чертеже так же, как и для углового.[/stextbox]

Глубина провара обычно задается равной толщине заготовки.

Проверка сварных швов на герметичность керосином

При монтаже сосудов и трубопроводов необходимо проверять герметичность каждого заваренного стыка. Швы на других конструкциях также требуется проверять на плотность и отсутствие микродефектов. Такие проверки регламентированы ГОСТ 3242-79, озаглавленным «Соединения сварные методы контроля качества». Метод керосиновой пробы использует уникальное свойство этого вещества- очень высокую текучесть. Керосин обладает низкой вязкостью, растворяет жировые пленки и способен проникать в самые мелкие поры и трещинки.

С одной стороны шва наносят мелкодисперсный индикаторный состав (например, мел), а другую смачивают небольшим количеством керосина. Жидкость просачивается через неплотности сварного соединения и окрашивает индикаторный порошок. Так можно локализовать дефекты, не видимые невооруженным глазом, не прибегая к аппаратным методам неразрушающего контроля.

Применяют несколько разновидностей метода керосиновой дефектоскопии:

- обычный: индикаторный состав и жидкость наносятся подл атмосферным давлением;

- пневматический: проверяемое соединение обдувают сжатым воздухом, ускоряя проникновение керосина в поры;

- вакуумный: со стороны индикаторного состава создают разрежение, «вытягивающее» индикаторную среду из пор и трещин;

- вибрационный: в контролируемом изделии с помощью пьезоэлектрических вибраторов возбуждаются колебания высокой частоты(ультразвук), они также повышают проницаемость шовного материала для молекул керосина.

Если требуется повысить разрешающую способность метода, применяют окрашенный различными цветными пигментами керосин — цветная дефектоскопия. Таким способом обнаруживаются трещины и поры размером до одной десятой миллиметра. Толщина испытываемых деталей достигает 25 мм.

На точность метода сильно влияет степень очистки индикаторной жидкости на основе керосина. Загрязнения, особенно масложировые, существенно снижают его проникающую способность и возможность проверить шов. Поэтому для контроля используют специальный керосин высокой очистки, а поверхность изделия тщательно обезжиривают.

Капиллярный контроль

Дефектоскопия по этому методу регламентирована ГОСТ 18442-80 «Капиллярный контроль сварных соединений». Он основан на свойстве сверхтекучих жидкостей проникать через капилляры — мельчайшие отверстия в материале шва.

Дефектоскопия по этому методу регламентирована ГОСТ 18442-80 «Капиллярный контроль сварных соединений». Он основан на свойстве сверхтекучих жидкостей проникать через капилляры — мельчайшие отверстия в материале шва.

Способ обладает следующими достоинствами:

- простота применения;

- дешевизна;

- безопасность;

- быстрота.

Присущи способу и недостатки:

- выявляется ограниченный перечень дефектов;

- требуется определенная ориентация испытуемого изделия в пространстве, что бывает сложным при больших его размерах;

- требуются расходные материалы высокой чистоты.

Капиллярный способ контроля используется как промышленными предприятиями, так и небольшими мастерскими и даже домашними умельцами. Он не требует специального обучения и дорогостоящей аппаратуры, как ультразвуковой или лазерный контроль. Сложное и опасное связанное с радиацией оборудование, организация его сохранности, требуемая ГОСТ на рентгенографический контроль, не требуется

Стандарт описывает следующие этапы проведения контроля:

- Очистка проверяемой поверхности. Требуется удалить как механические загрязнения (стружку, окалину, пыль) так и полностью очистить поверхность от масложировых отложений, которые препятствуют проникновению индикаторной жидкости в материал изделия.

- Просушка.

- Нанесение проникающего состава, или пенетранта. Состав обычно окрашивают в красный или синий цвет. Необходимо соблюдать температурный режим, указанный в инструкции. Обычно это от +5 до +50 о С.

- Удаление излишков состава, сушка изделия сжатым воздухом.

- Нанесение проявляющего компонента. Обычно это состав белого цвета.

- Визуальный контроль поверхности. В местах нахождения дефектов слой проявляющего состава окрашивается. По форме пятен и интенсивности окраски судят о размерах и месте расположения дефекта.

- Документальная фиксация результатов проверки, промывка поверхности от остатков индикаторного и проявляющего составов.

[stextbox окончания ремонтных работ, согласно требованию ГОСТ, для обнаружения дефектов сварных швов, капиллярную проверку проводят повторно.[/stextbox]

Заключение

Государственный стандарт подробно описывает основные виды сварных соединений, их геометрические параметры, способы и виды, применяемые для сварки стальных сплавов в защитной атмосфере. Следуя этим требованиям, сварщик обеспечивает высокую долговечность и прочность швов. Капиллярный метод неразрушающего контроля позволяет убедиться в качестве соединения и отсутствии дефектов.

Варианты сварки нержавеющей стали, госты, методы

Типы сварки нержавейки

ГОСТ 14771-76 Дуговая сварка в защитном газе.

Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Так же следует отметить такие методы сварки как: точечная, роликовая, лазерная, высокочастотная, сварка сопротивления и другие.

Итак, следующий этап это обработка сварных швов. Поверхность сварного соединения нержавеющей стали образует пористый оксидный слой, который в своем составе содержит хром. Этот слой способствует значительному ослаблению стойкости к воздействию коррозии. Поверхность оксидного слоя возникает из стали, после чего под оксидным слоем образуется т.н. с низким содержанием хрома. Когда есть необходимость увеличить стойкость сварного соединения к коррозии, то оксидный слой и слой с низким содержанием хрома необходимо удалить. Этот процесс осуществляется с помощью термообработки, в данном случае термообработка способна выполнять растворение внутри стальной конструкции, благодаря этому процессу сглаживаются все возможные отличия присадочных материалов. Необходимо знать то, что разрешается использовать только те принадлежности, которые предназначены для обработки нержавейки, это могут быть: ленты и круги для шлифовки, щетки для обработки нержавеющего проката, дроби из нержавеющей стали.

Обработка сварных швов

Эффективным методом обработки сварных швов является травление. Если правильно выполнить метод травления, то это позволит качественно устранить оксидный слой и зону с низким содержанием хрома. Обработка по этому методу выполнения путем покрытия, погружения или наружного нанесения пасты, все зависит от условий. В основном, при травлении используют смешанные кислоты (азотная кислота/плавиковая кислота) в пропорциях 8 – 20% азотной кислоты и 0,5 – 5% плавиковой кислоты, с добавлением H2O (вода). Время травления зависит не только от концентрации кислот, но и от температуры, сорта проката и толщины окалины (кислотоупорный прокат по сравнению с нержавеющим прокатом требует продолжительной обработки). После метода травления конструкция становится стойкой к воздействию коррозии.

Мы ознакомились с основными методами сварки нержавейки и теперь можно смело поговорить о специальных требованиях по сварке при изготовлении нержавейки. При подготовке вышеперечисленных сплавов и сталей, нужно учитывать специальные требования и основные особенности:

Сварные конструкции МКК и основного металла в зоне около шва, могут подвергшейся сварке до температуры 450 – 650 градусов;

Если образуются кристаллизационные трещины, то это является следствием образования аустенитной структуры металла шва;

Охрупчивание может происходить в температурных диапазонах от 350 – 550 градусов из-за высокого содержания феррита и в диапазонах 550 – 850 градусов, при возникновении стигматизации.

Например, охрупчивание сварных швов может возникнуть в процессе штамповки горячих днищ, в случае если сварка происходит с применением присадочных материалов, которые дают чрезмерное содержание феррита. Для того чтобы избежать охрупчивания сварочных соединений в процессе обработки, следует ограничить содержание феррита в пределах 8 – 10%.

Усиленное коробление сварных конструкций, несет за собой следствие низкой теплопроводности и коэффициент термического расширения, который больше в 1,5 раз в сравнении с углекислыми сталями;

Увеличение длины прихваток и уменьшение расстояния между ними в сравнении с соединениями низколегированных сталей, сварных соединений и из-за большого коэффициента линейного расширения;

Если в структуре металла шва есть наличие феррита, то при температуре ниже 100 градусов снижается его пластичность и охрупчивание;

Чтобы увеличить стойкость сварных соединений к воздействию коррозии необходимо:

Использовать стали и присадочные материалы, содержащие минимальное количество углерода;

Добавлять в легированную сталь другие вспомогательные элементы (титан, ниобий, никель);

Применять стабилизирующий отжиг от 870 до 900 градусов, выдерживать от двух до трех часов и охлаждать на воздухе.

Уменьшить перегрев нержавеющей стали и обеспечить оптимальные механические свойства для стойкости к внешним факторам можно благодаря сварке соединений на максимально высокой скорости. Каждый последующий проход сварки нужно выполнять после охлаждения и тщательной зачистки конструкции.

Повышение коррозийной стойкости сварных соединений

Если вы будите соблюдать следующие требования, то сможете обеспечить повышение коррозийной стойкости сварных соединений:

Все внешние швы заваривают в последнюю очередь, а в случаях двусторонней сварки выполняется третий облицовочный шов, который обращен к внешней среде. Если такая возможность отсутствует, то следует принимать все необходимые меры чтобы уменьшить нагрев металла первого слоя. Чтобы не допускать нагревания металла сварку следует вести на максимально высокой скорости с применением минимальных токов. Для того чтобы устранить горячие трещины при сварке, нужно применить присадочные материалы, которые образуют сварные швы, эти швы обладают аустенитно-ферритной структурой и содержат ферритную фазу более 2%.

Если необходимо предотвратить горячие трещины в соединениях толщиной 10 мм и более, то рекомендуется сделать следующее:

Метод ручной дуговой сварки выполнять при минимальной длине дуги;

Сварку под флюсом выполнять на низкой скорости с минимальными подходами;

Тщательно выполнить шлифовку или заправить все кратеры. Запрещается выводить все кратеры на основной металл. В том случае, если произошел обрыв дуги, то необходимо убедиться в отсутствии горячей трещины, если же обнаружили трещину, то кратер необходимо удалить механическим методом;

Сварку соединений большой толщины выполнять с помощью электродов, которые обеспечивают повышенную стойкость металла к горячим трещинам (но при этом слабую стойкость к коррозии)

К сварке стабильно аустенитных сталей допускаются только те сварщики, которые уже имеют опыт и навыки по борьбе с горячими трещинами.

Что нужно знать, чтобы уменьшить сварочные деформации:

Рекомендуется производить процесс сварки на скоростных режимах, с короткой дугой и с минимальными токами;

Для ручной сварки следует разделить швы на отдельные участки и выполнять сварки в последовательности, для того чтобы обеспечить минимальное коробление;

Чтобы избежать трещин в зоне термического влияния, необходимо обвить шлак при температуре 100 -150 градусов;

Метод ручной дуговой сварки нержавеющей стали выполняют на короткой дуге без использования поперечных колебаний электрода. Нержавеющая фурнитура нержавейка для ограждений.

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

Описание:

Обозначение: ГОСТ 14771-76

Статус: действующий

Название русское: Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

Название английское: Gas-shielded arc welding. Welded joints. Main types, design elements and dimensions

Дата издания: 01.12.2006

Дата введения в действие: 30.06.1977

Переиздание: переиздание с изм. 1

Область и условия применения: Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.

Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80

Взамен: ГОСТ 14771-69

Список изменений: №1 от (рег. ) «Срок действия продлен»

№2 от (рег. ) «Срок действия продлен»

№3 от (рег. ) «Срок действия продлен»

Текст ГОСТ 14771-76

Приложения к ГОСТу

Изменение №1 к ГОСТ 14771-76

Обозначение: Изменение №1 к ГОСТ 14771-76

Дата введения в действие: 01.08.1982

Текст поправки интегрирован в текст или описание стандарта.

Изменение №2 к ГОСТ 14771-76

Обозначение: Изменение №2 к ГОСТ 14771-76

Дата введения в действие: 01.07.1987

Текст поправки интегрирован в текст или описание стандарта.

Изменение №3 к ГОСТ 14771-76

Обозначение: Изменение №3 к ГОСТ 14771-76

Дата введения в действие: 01.03.1989

Текст поправки интегрирован в текст или описание стандарта.

ГОСТ 14771-76: дуговая сварка в защитном газе: типы сварных швов

Сварка в защитной атмосфере прогрессивная технология создания неразъемных соединений заготовок из цветных и черных металлов. Они используются в самых разных областях: от строительной до аэрокосмической. Чтобы гарантировать прочность и долговечность швов в ответственных конструкциях, ГОСТ 14771 76 «Швы сварных соединений сварка в защитных газах» регламентирует виды швов, способы разделки кромок, методики проверки качества и другие моменты.

- Виды сварных соединений и швов

- Стыковое

- Тавровое

- Угловое

- Внахлест

- Классификация по другим признакам

- Определение и особенности

- Конструктивные элементы и размеры

- Проверка сварных швов на герметичность керосином

- Капиллярный контроль

- Заключение

Виды сварных соединений и швов

Сварка черных металлов и нержавейки, определяемая гост 14771 76, предусматривает следующие основные виды сварных соединений:

- стыковые,

- тавровые,

- внахлест,

- угловые.

Стыковое

Две листовых или трубных заготовки находятся в одной плоскости, шов заполняет небольшой зазор между ними. Это наиболее часто встречающийся тип. Он обеспечивает минимальный расход сварочных материалов и трудоемкости. Шов может быть односторонним, провариваемым только сверху, и двухсторонним, который варится последовательно (или одновременно) с двух сторон.

При сварке заготовок средней и большой толщины (более 4 мм), для обеспечения глубокого провара, кромки заготовок подвергают разделке, снимая с них фаски. Тип разделки зависит от односторонности шва и толщины листа

При толщине листа от 12 мм рекомендуется применять двусторонний шов и х-образную разделку. Это позволяет улучшить провар и сэкономить сварочные материалы.

Тавровое

Соединяет два листа (или полосы) одинаковой или разной толщины. В зависимости от нее применяется односторонний или двусторонний шов с разделкой либо без таковой.

Для лучшего проплавления металлических заготовок при выполнении такого шва заготовки размещают под углом 45о к вертикали

Рекомендованное положение для сварки тавровых и угловых соединений.

Рекомендованное положение для сварки тавровых и угловых соединений.

Тавровое соединение следует проваривать с двух сторон. При толщине заготовок более 4 мм применяют разделку. В промышленных условиях сварка ведется механизированным способом на специальных стендах.

Угловое

Соединение применяется при сборке различных корпусов и сосудов. При возможности внутренний шов также рекомендуется варить под углом 45о, как и тавровый.

Внахлест

Используют для повышения прочности стыка, в этом случае проваривается с двух сторон. Применяется также при ремонте трубопроводов и сосудов из стали, при этом используется односторонний шов.

Классификация по другим признакам

Сварочные швы ГОСТ 14771-76 подразделяют также и по другим параметрам.

По степени выпуклости профиля они делятся на такие категории, как:

- выпуклые,

- обычные,

- вогнутые.

По пространственному положению различают:

- нижнее: наиболее удобное для формирования качественного шва,

- горизонтальное, появляется риск вытекания расплава,

- вертикальное: средний риск вытекания,

- потолочное: наиболее сложное, применяются специальные режимы, приемы и материалы.

Сварочные положения.

Сварочные положения.

При нижнем положении также достигается наибольшая скорость сварки и общая производительность. Не требуется высокая квалификация работника.

Определение и особенности

Сварка ГОСТ 14771-76 осуществляется с применением нескольких видов процесса. Их расшифровка следующая:

- ИН в инертных газах неплавящимся электродом. Дуговая сварка проводится без применения присадочного прутка или проволоки. Электрическая цепь замыкается неплавким электродом на основе вольфрама. Используется для соединений с минимальным зазором, весь шовный материал формируется из металла заготовок. При работе следует руководствоваться ГОСТ на сварку аргоном.

- ИНп – то же, но с присадочными материалами. Этот способ позволяет получать наиболее прочные швы. Присадочный пруток подается сварщиком в рабочую зону аргонодуговой сварки вручную. Проволока подается полуавтоматическим сварочным аппаратом с постоянной скоростью. Присадочный материал плавится и входит в состав материала шва. Процесс описывается отдельным ГОСТ на сварку полуавтоматом. Присадочная проволока, ее состав, размеры и механические свойства также описывается в ГОСТ на полуавтоматическую сварку в защитном газе.

- ИП в инертных газах и их смесях с Co2 и кислородом плавящимся электродом. В этом случае электрод замыкает электрическую цепь и одновременно служит источником присадочного материала, плавясь и пополняя сварочную ванну.

- УП в углекислом газе плавящимся электродом. Технология аналогична ИП, но вместо дорогих инертных газов применяется углекислый газ. Качество соединения получается ниже, используется для массового выполнения менее ответственных соединений.

При выпуске чертежа согласно ГОСТ на сварку металлоконструкций в газовой среде 14771 76 на нем рядом со стыком обязательно обозначается вид сварки. В обозначение также могут входить рекомендованное сварочное положение и способ разделки.

Конструктивные элементы и размеры

В это понятие входят размеры для разделки кромок и геометрические параметры шва:

- зазор b— расстояние, разделяющее торцы заготовок (b),

- притупление с — остающаяся прямой часть кромки над скосом,

- угол разделки α — измеряется между разделанными на скос кромками,

- угол скоса кромки β — измеряется между плоскостями скоса и торцевой.

Конструктивные параметры для разных видов соединений.

Конструктивные параметры для разных видов соединений.

Кроме того, для швов определяются следующие важные параметры и их обозначения:

- ширина e: измеряется между его границами на лицевой стороне,

- усиление стыка q: высота шовного материала, выступающего над заготовкой,

- то же для углового q: выпуклость над линией, соединяющей границы,

- глубина проплавления h: расстояние от поверхности заготовки до нижней части шовного материала,

- катет k: расстояние между границами для углового соединения,

- толщина t или α: сумма глубины проплавления и усиления.

Геометрические параметры соединений.

Геометрические параметры соединений.

Параметры таврового и нахлесточного соединения измеряются и обозначаются на чертеже так же, как и для углового.

Параметры таврового и нахлесточного соединения измеряются и обозначаются на чертеже так же, как и для углового.

Глубина провара обычно задается равной толщине заготовки.

Проверка сварных швов на герметичность керосином

При монтаже сосудов и трубопроводов необходимо проверять герметичность каждого заваренного стыка. Швы на других конструкциях также требуется проверять на плотность и отсутствие микродефектов. Такие проверки регламентированы ГОСТ 3242-79, озаглавленным «Соединения сварные методы контроля качества». Метод керосиновой пробы использует уникальное свойство этого вещества- очень высокую текучесть. Керосин обладает низкой вязкостью, растворяет жировые пленки и способен проникать в самые мелкие поры и трещинки.

С одной стороны шва наносят мелкодисперсный индикаторный состав (например, мел), а другую смачивают небольшим количеством керосина. Жидкость просачивается через неплотности сварного соединения и окрашивает индикаторный порошок. Так можно локализовать дефекты, не видимые невооруженным глазом, не прибегая к аппаратным методам неразрушающего контроля.

Применяют несколько разновидностей метода керосиновой дефектоскопии:

- обычный: индикаторный состав и жидкость наносятся подл атмосферным давлением,

- пневматический: проверяемое соединение обдувают сжатым воздухом, ускоряя проникновение керосина в поры,

- вакуумный: со стороны индикаторного состава создают разрежение, «вытягивающее» индикаторную среду из пор и трещин,

- вибрационный: в контролируемом изделии с помощью пьезоэлектрических вибраторов возбуждаются колебания высокой частоты(ультразвук), они также повышают проницаемость шовного материала для молекул керосина.

Если требуется повысить разрешающую способность метода, применяют окрашенный различными цветными пигментами керосин цветная дефектоскопия. Таким способом обнаруживаются трещины и поры размером до одной десятой миллиметра. Толщина испытываемых деталей достигает 25 мм.

На точность метода сильно влияет степень очистки индикаторной жидкости на основе керосина. Загрязнения, особенно масложировые, существенно снижают его проникающую способность и возможность проверить шов. Поэтому для контроля используют специальный керосин высокой очистки, а поверхность изделия тщательно обезжиривают.

Капиллярный контроль

Дефектоскопия по этому методу регламентирована ГОСТ 18442-80 «Капиллярный контроль сварных соединений». Он основан на свойстве сверхтекучих жидкостей проникать через капилляры мельчайшие отверстия в материале шва.

Дефектоскопия по этому методу регламентирована ГОСТ 18442-80 «Капиллярный контроль сварных соединений». Он основан на свойстве сверхтекучих жидкостей проникать через капилляры мельчайшие отверстия в материале шва.

Способ обладает следующими достоинствами:

- простота применения,

- дешевизна,

- безопасность,

- быстрота.

Присущи способу и недостатки:

- выявляется ограниченный перечень дефектов,

- требуется определенная ориентация испытуемого изделия в пространстве, что бывает сложным при больших его размерах,

- требуются расходные материалы высокой чистоты.

Капиллярный способ контроля используется как промышленными предприятиями, так и небольшими мастерскими и даже домашними умельцами. Он не требует специального обучения и дорогостоящей аппаратуры, как ультразвуковой или лазерный контроль. Сложное и опасное связанное с радиацией оборудование, организация его сохранности, требуемая ГОСТ на рентгенографический контроль, не требуется

Стандарт описывает следующие этапы проведения контроля:

- Очистка проверяемой поверхности. Требуется удалить как механические загрязнения (стружку, окалину, пыль) так и полностью очистить поверхность от масложировых отложений, которые препятствуют проникновению индикаторной жидкости в материал изделия.

- Просушка.

- Нанесение проникающего состава, или пенетранта. Состав обычно окрашивают в красный или синий цвет. Необходимо соблюдать температурный режим, указанный в инструкции. Обычно это от +5 до +50оС.

- Удаление излишков состава, сушка изделия сжатым воздухом.

- Нанесение проявляющего компонента. Обычно это состав белого цвета.

- Визуальный контроль поверхности. В местах нахождения дефектов слой проявляющего состава окрашивается. По форме пятен и интенсивности окраски судят о размерах и месте расположения дефекта.

- Документальная фиксация результатов проверки, промывка поверхности от остатков индикаторного и проявляющего составов.

После окончания ремонтных работ, согласно требованию ГОСТ, для обнаружения дефектов сварных швов, капиллярную проверку проводят повторно.

После окончания ремонтных работ, согласно требованию ГОСТ, для обнаружения дефектов сварных швов, капиллярную проверку проводят повторно.

Заключение

Государственный стандарт подробно описывает основные виды сварных соединений, их геометрические параметры, способы и виды, применяемые для сварки стальных сплавов в защитной атмосфере. Следуя этим требованиям, сварщик обеспечивает высокую долговечность и прочность швов. Капиллярный метод неразрушающего контроля позволяет убедиться в качестве соединения и отсутствии дефектов.