Сварка ручная электродуговая ГОСТ 5264 80

ГОСТ 5264-80 на ручную дуговую сварку и соединения

В производстве машин, кораблей, трубопроводов и другой промышленной продукции широко применяется сварка. Все материалы, оборудование и швы регулируются нормативными документами. ГОСТ 5264-80 ручная дуговая сварка соединения сварные включает в себя виды швов, зачистку кромок. Метод контроля обозначен в другом документе. Выполненный по ГОСТ шов прочный и ровный. Он не имеет дефектов, разрушений.

В производстве машин, кораблей, трубопроводов и другой промышленной продукции широко применяется сварка. Все материалы, оборудование и швы регулируются нормативными документами. ГОСТ 5264-80 ручная дуговая сварка соединения сварные включает в себя виды швов, зачистку кромок. Метод контроля обозначен в другом документе. Выполненный по ГОСТ шов прочный и ровный. Он не имеет дефектов, разрушений.

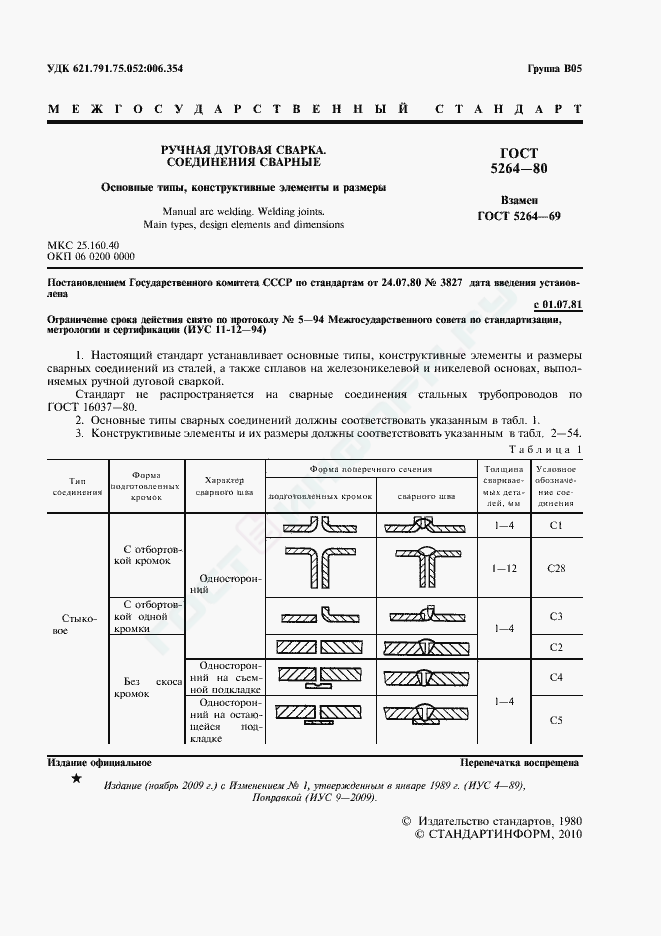

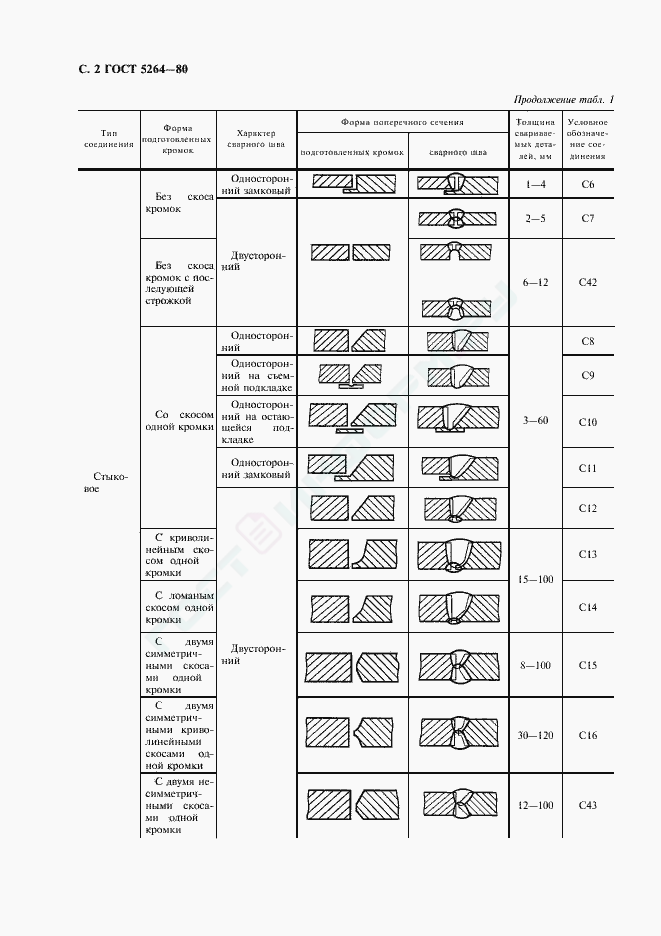

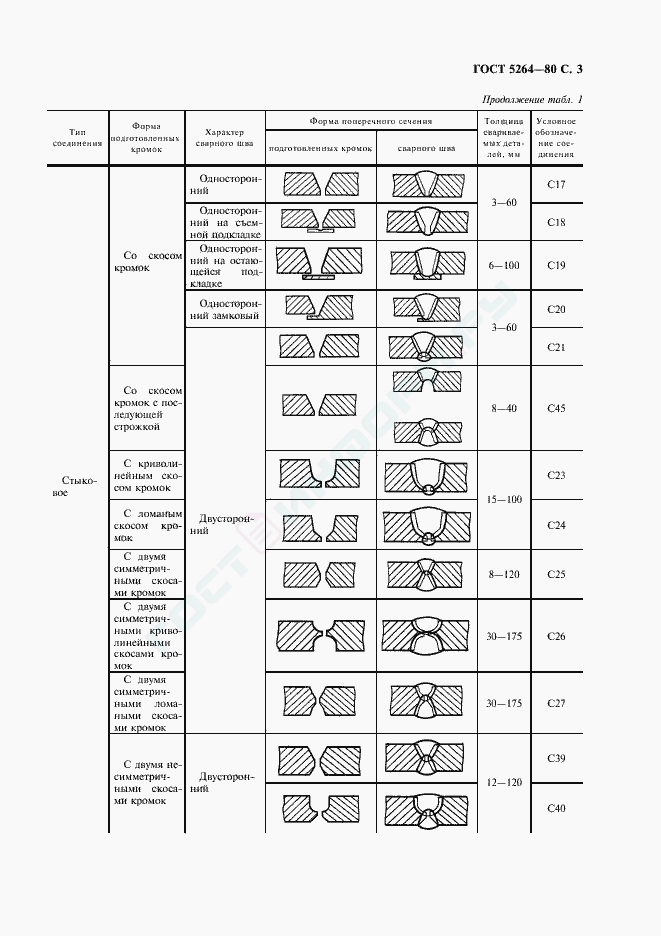

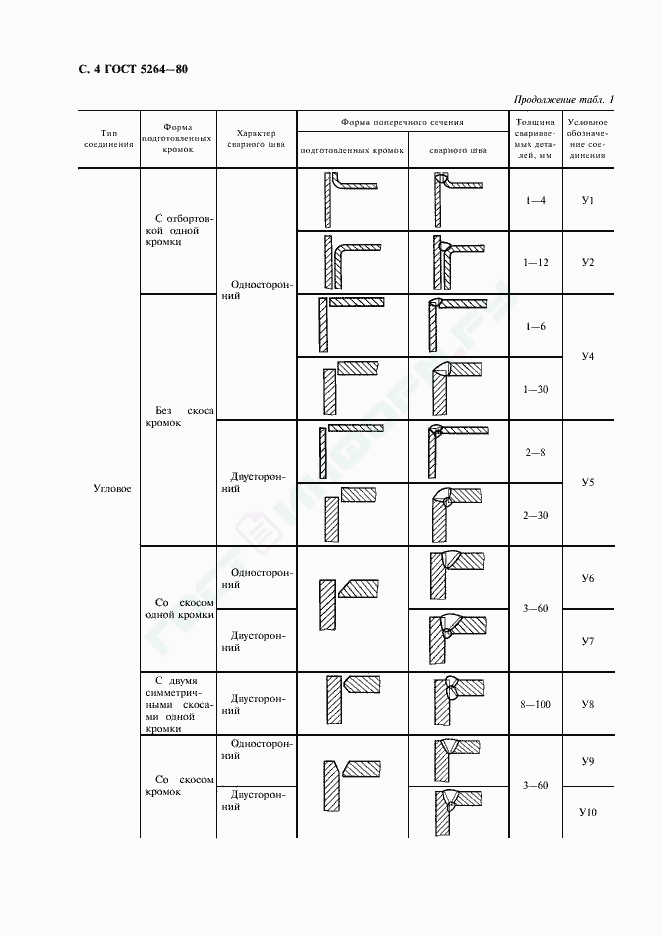

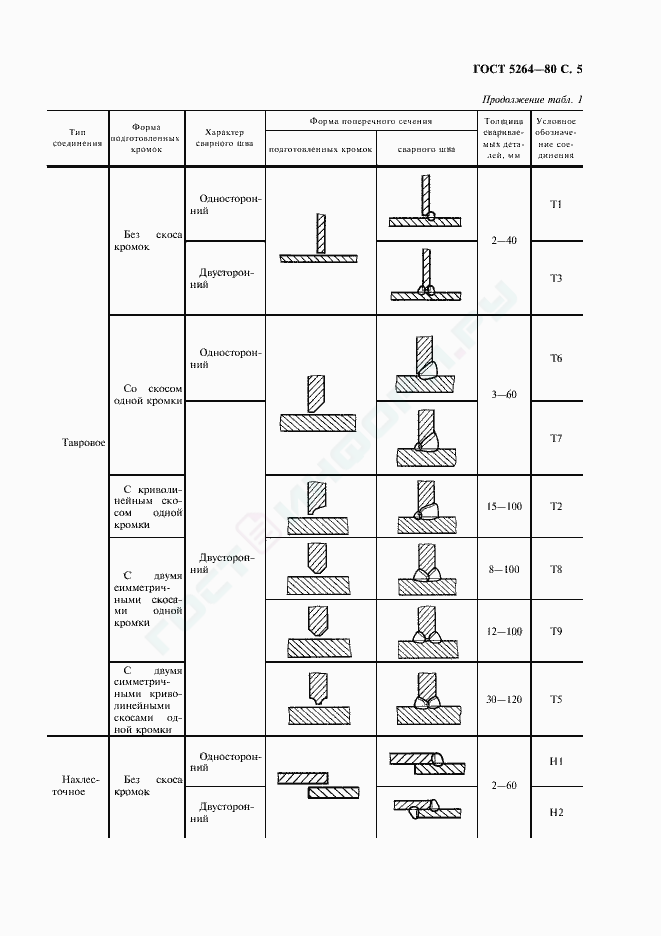

Швы, производимые ручной дуговой сваркой по ГОСТ 5264-80 делятся на типы по расположению состыковываемых элементов. В нормативном документе выделяют соединения:

- стыковое;

- угловое;

- внахлест;

- внакладку.

Соединение встык считается классическим и встречается чаще других видов. Оно соединяет – состыковывает торцы деталей, листов и труб. Соединение получается прочным, выдерживает нагрузки на растяжение, кручение, изгиб. В результате стыковой сварки один элемент детали плавно перетекает в другой, продолжает его.

Применяется стыковое соединение чаще всего, когда прокладывается трубопровод, создаются габаритные плоские детали, типа площадок. Толщина соединяемых элементов может быть одинаковой и разной. В зависимости от толщины материала выполняется разделка кромок. Швы ручной сваркой выполняются в один и несколько слоев.

Угловой стык сможет иметь взаимное расположение под 90⁰, а также острый и тупой угол между соединяемыми элементами.

Форма кромок

Для листового материала, толщина которого менее 4 мм, сварка ГОСТ 5264-80 производится без зачистки кромок. Удаляются с соединяемых торцов грязь, окалина, заусенцы. Лист такой же толщины сваривается с отбортовкой или с подкладками.

Пластина толщиной до 60 мм сваривается разделкой одной или обеих кромок. Разделка имеет прямолинейную форму и делается с одной и обеих сторон, в зависимости от наложения шва. При сварке с одной стороны для формирования корня соединения применяются съемные накладки.

Для пластин более 60 мм сварные швы ГОСТ 5264-80 выполняются с криволинейным скосом под многослойную сварку. Двухсторонняя разделка кромок может выполняться одинаковой с обеих сторон в форме буквы V, Что в сечении выглядит как Х. Или делается криволинейная ассиметричная разделка, с нижней стороны меньше.

Характер шва

В документе на сварку ручную по ГОСТ 5264-80 определен характер шва как:

- односторонний;

- двухсторонний.

Стыковое одностороннее соединение выполняется по различным технологиям образования корневого шва. Односторонние соединения делятся:

- свободные;

- на подкладке;

- замковый.

[stextbox тавровые и нахлесточные соединения не имеют вариантов выполнения корневого шва. Они могут навариваться с одной или двух сторон.[/stextbox]

Различают монтажный и основной сварочный шов. Первый необходим для временного удержания стальной детали в определенном положении. После того, как вся арматура будет сварена, монтажное соединение убирают механическим способом

Формы поперечного сечения

В разрезе сварного стыка хорошо видна его форма. Металл электрода или присадки, вместе с расплавленными кромками образует конус, расширяющийся к верху. Боковые границы частично повторяют форму разделки кромок, но проходят дугообразными линиями по основному металлу.

С обратной стороны корневой шов немного выступает за плоскость соединяемых деталей, образуя дугу. Использование подкладок не позволяет металлу из сварочной ванны вытекать. Металл с обратной стороны соединения не вытекает, образует ровную поверхность с плоскостями соединяемых деталей. Кромка перекрывается линией стыка.

Толщина деталей

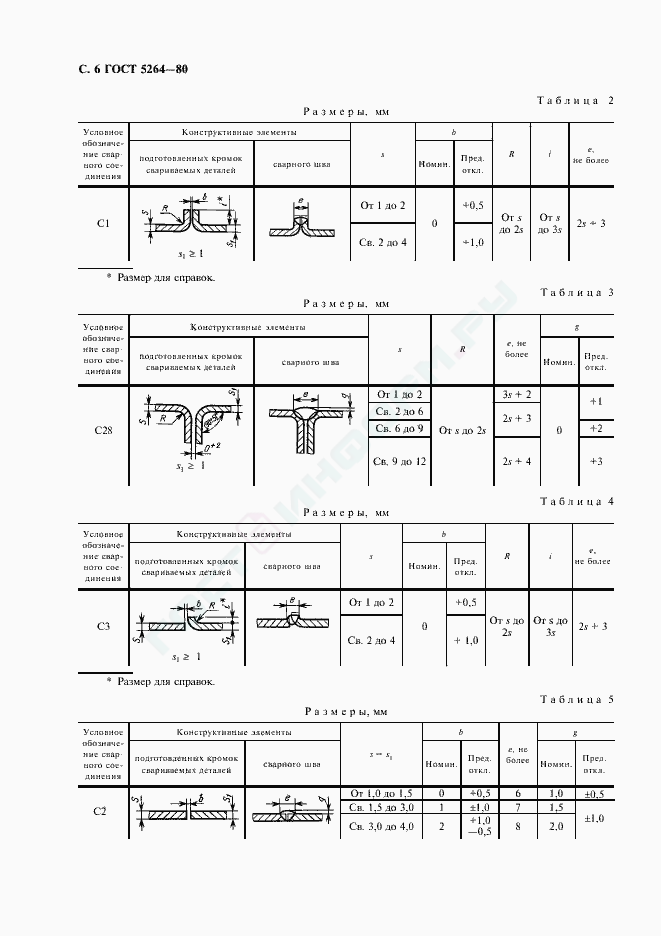

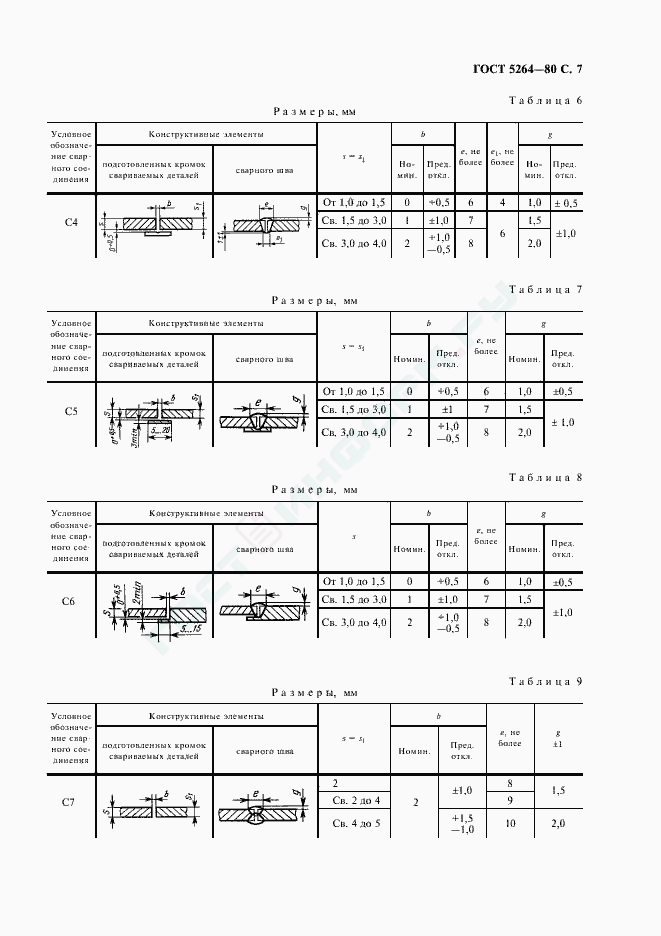

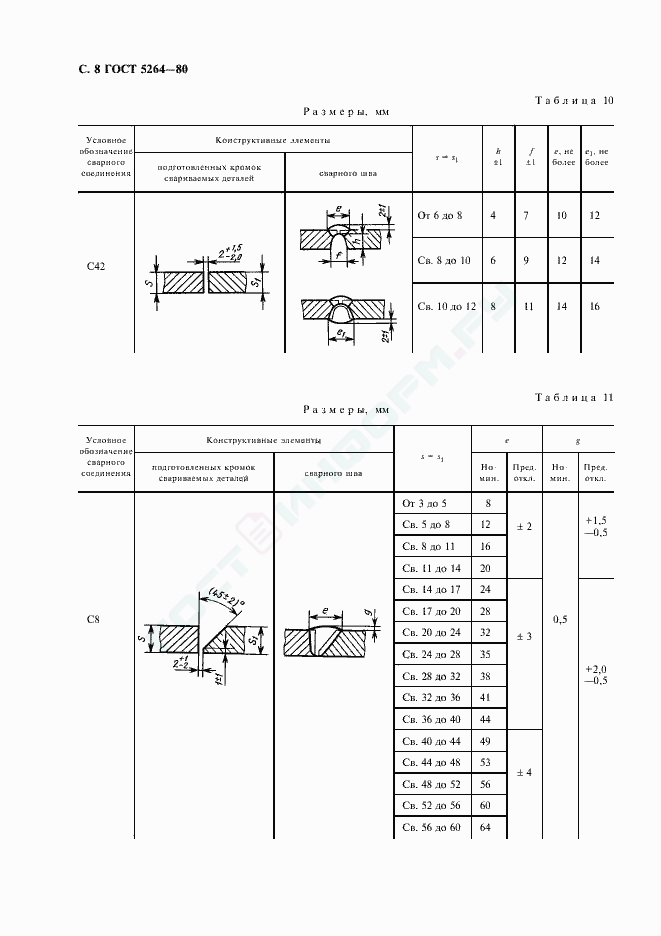

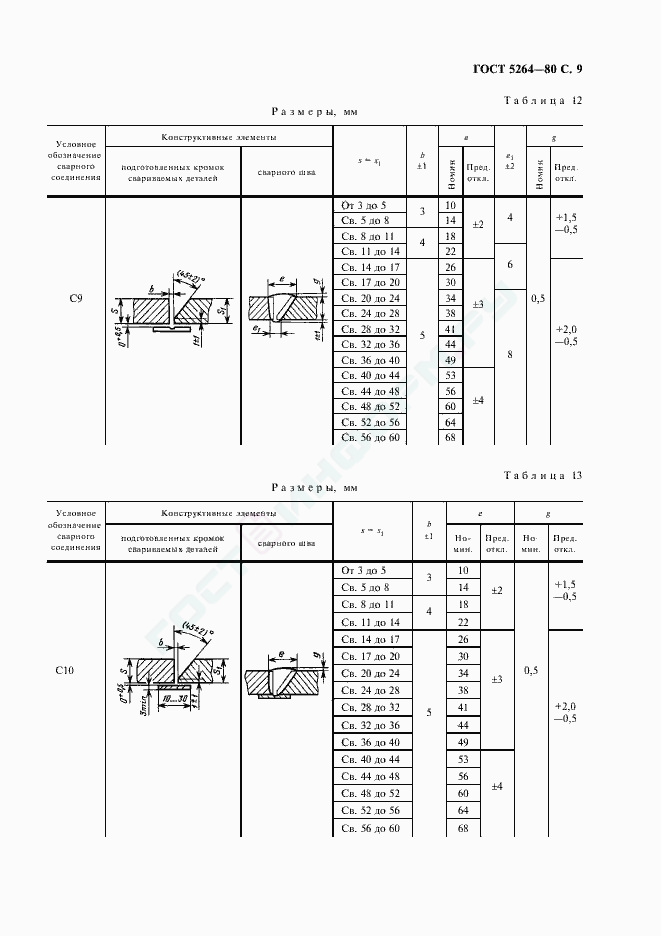

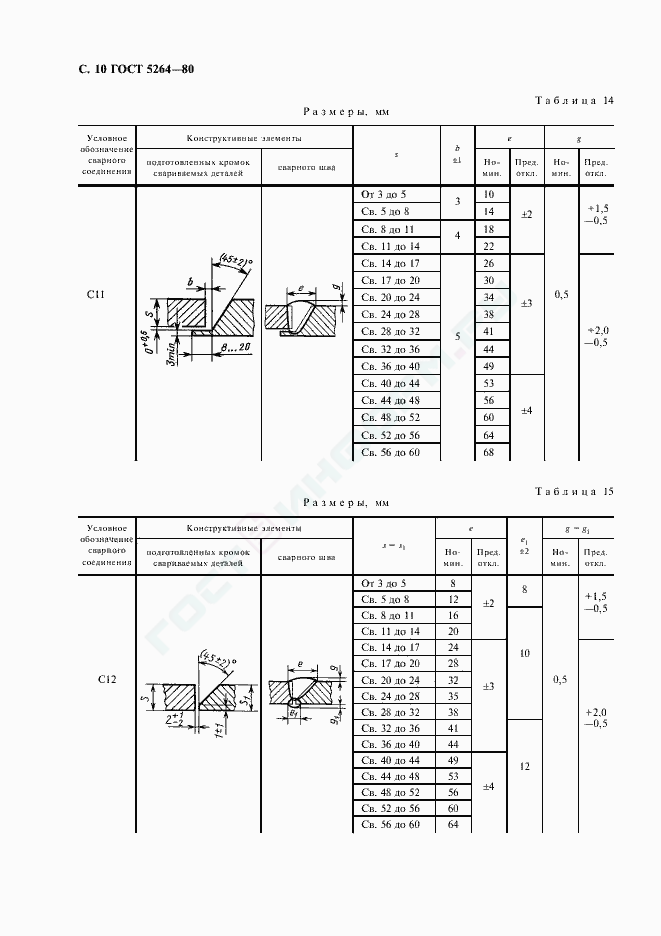

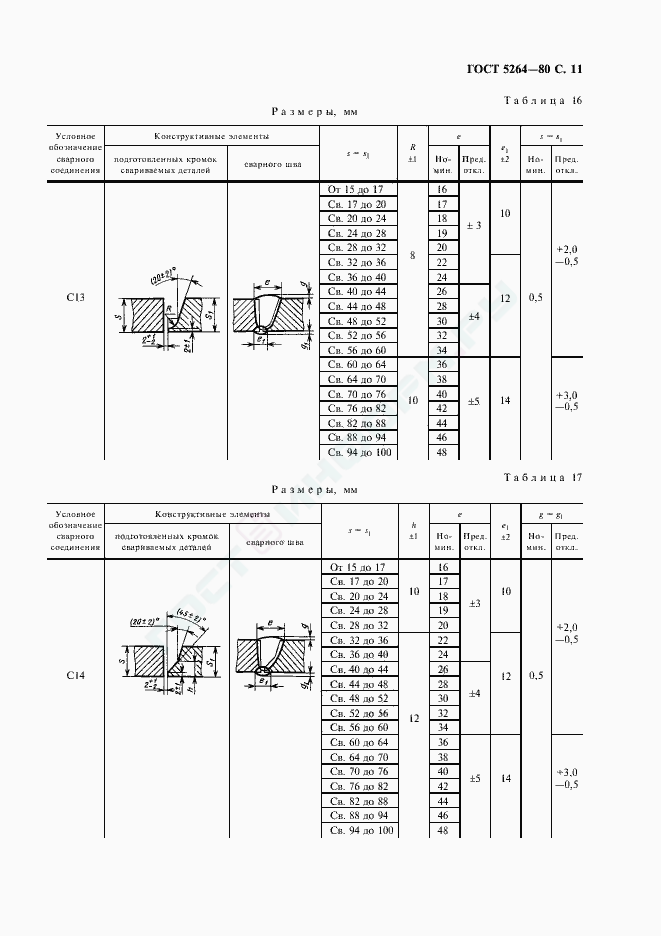

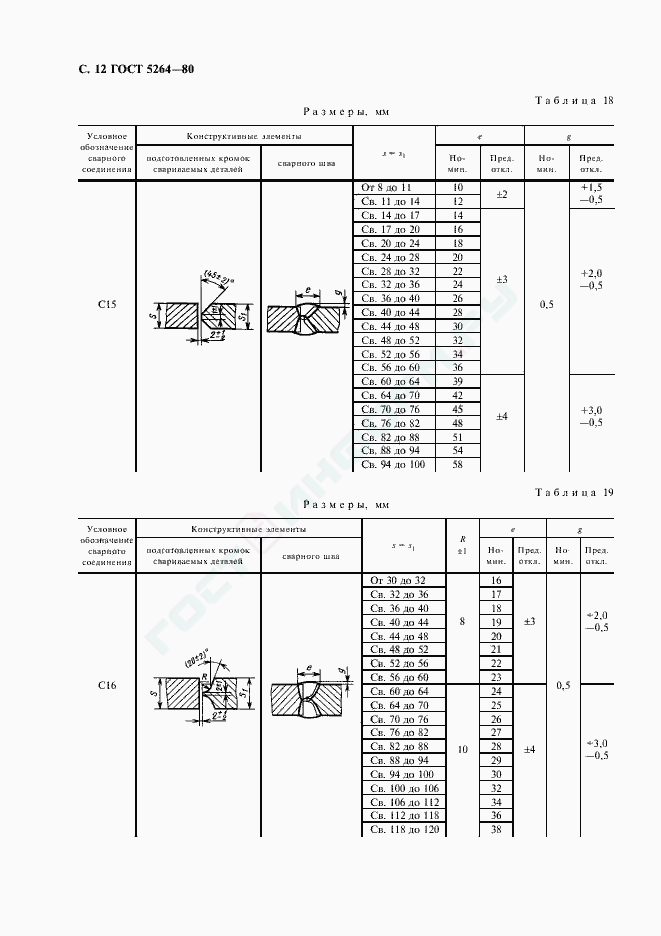

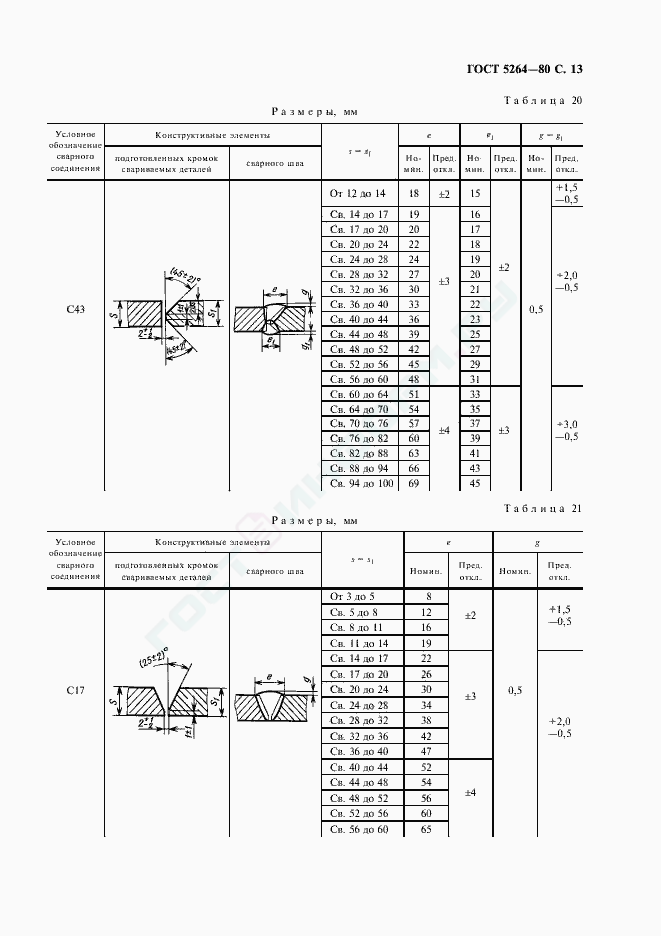

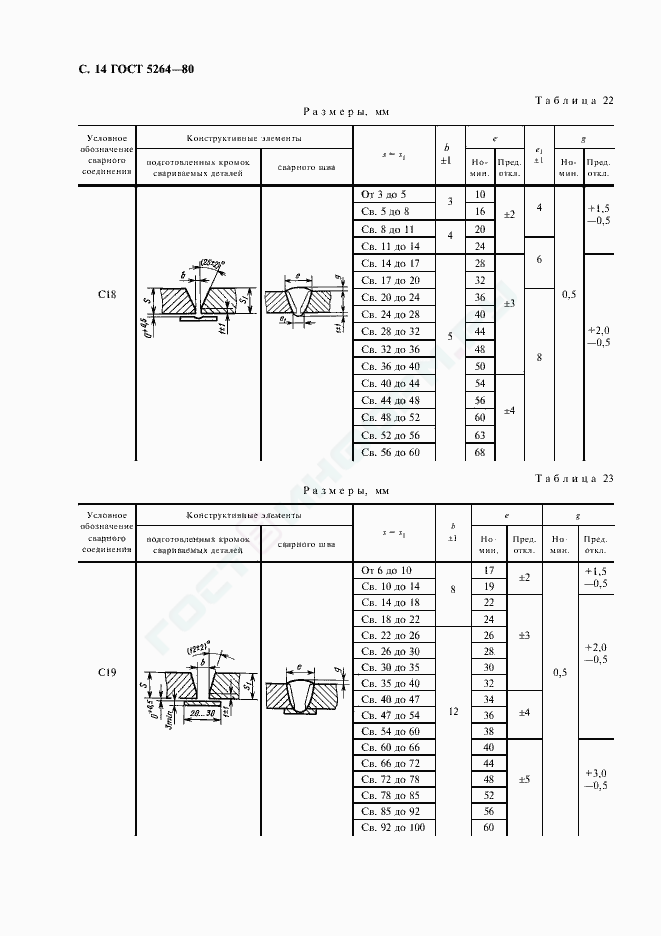

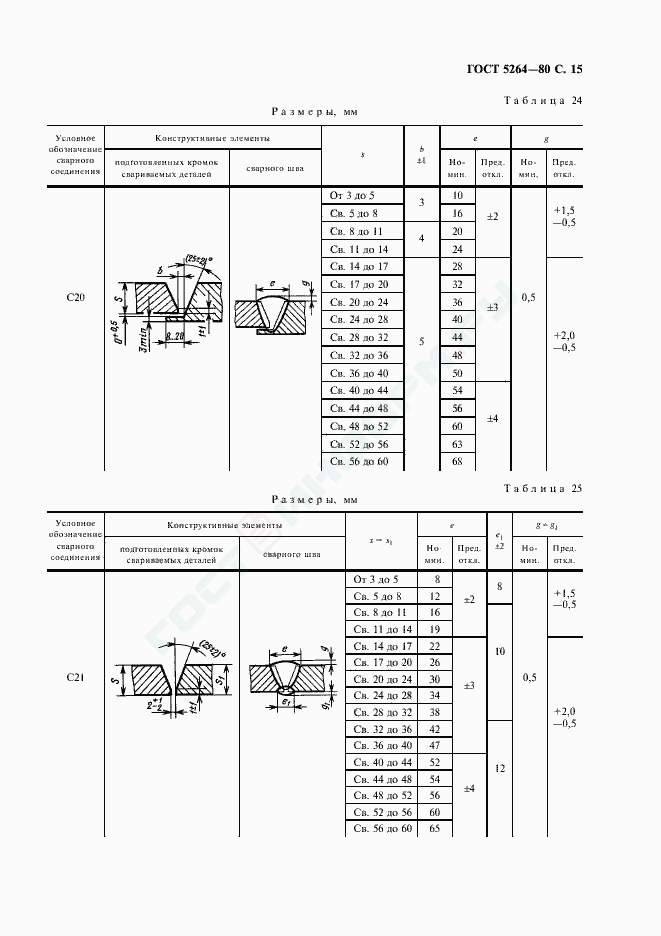

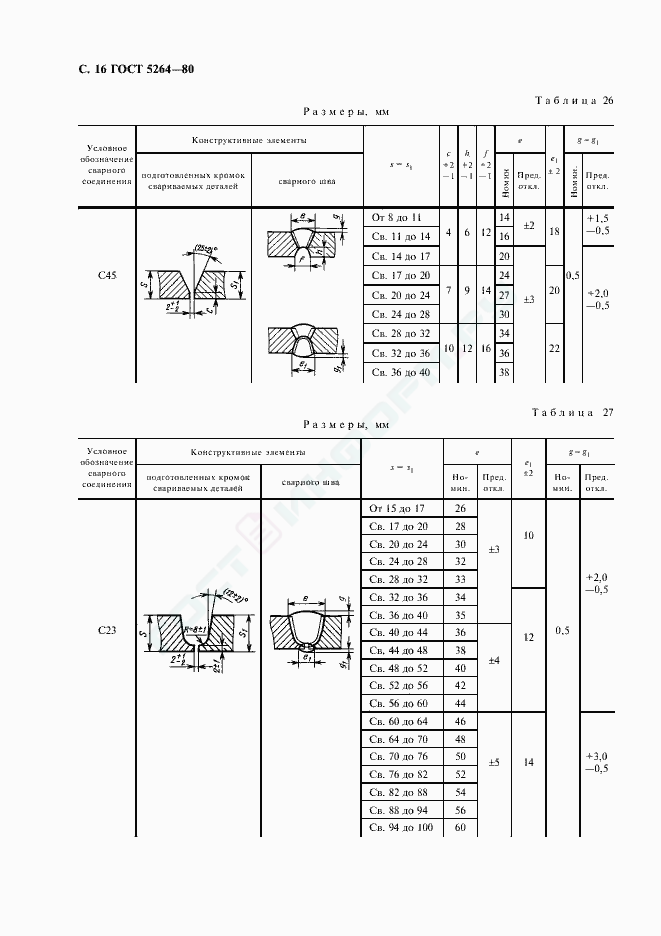

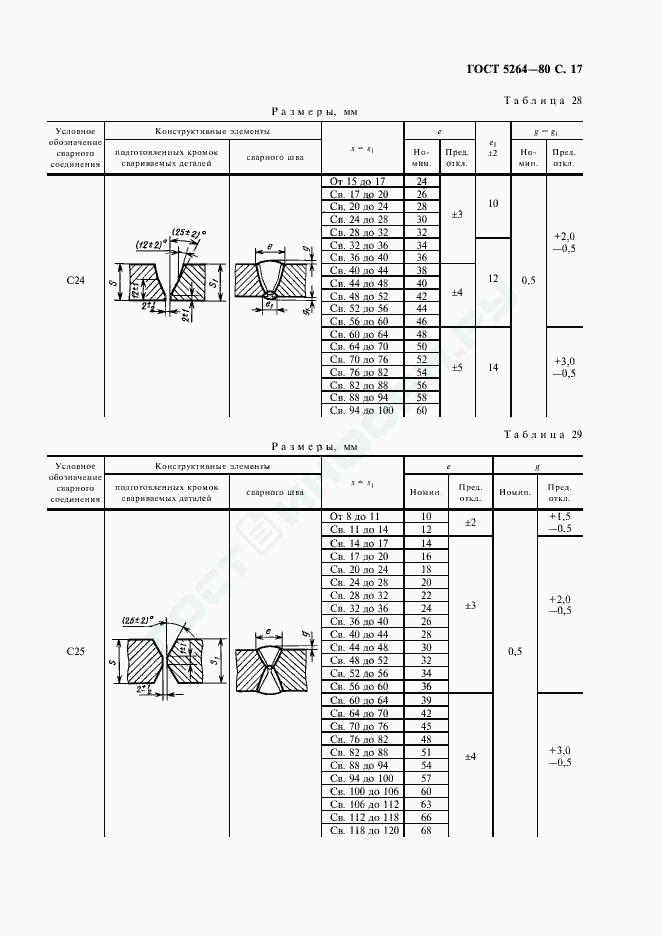

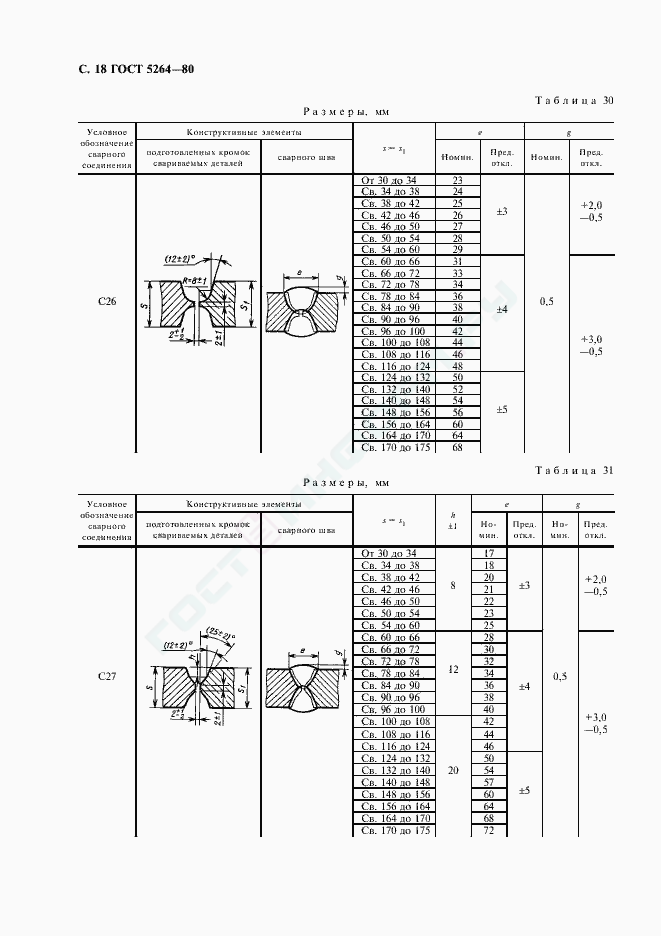

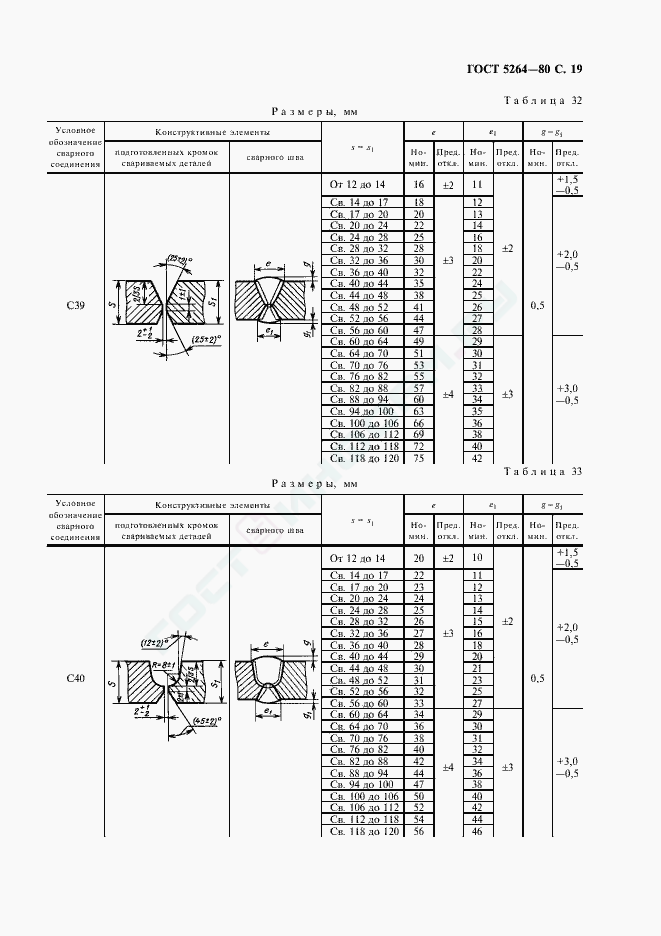

Стандарт четко разделяет типы разделки кромок и количество слоев в зависимости от толщины деталей. В основной таблице указано, какой формы должна быть разделка и характер шва.

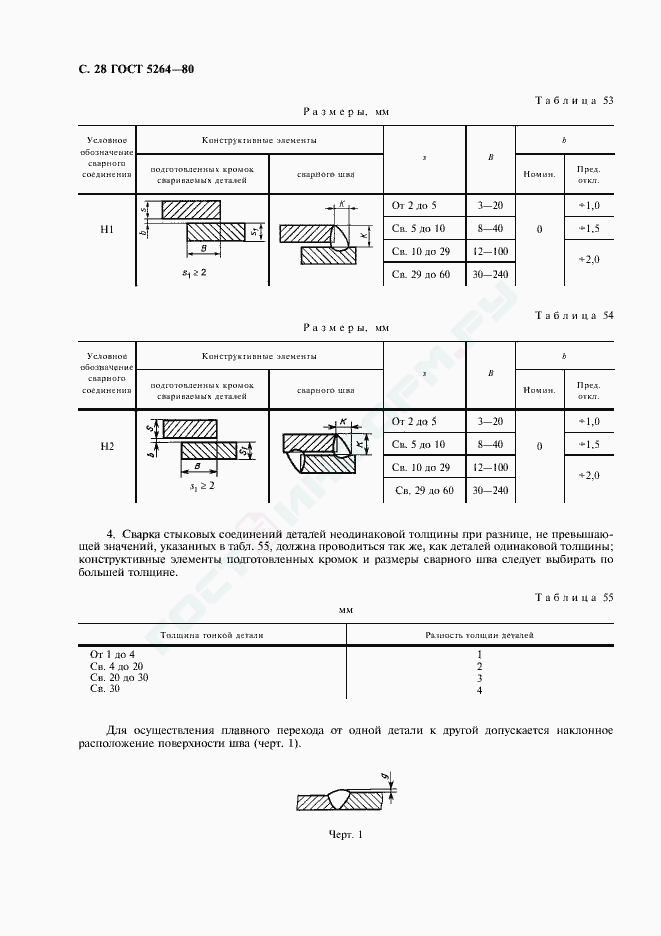

При производстве сварных соединений по ГОСТ 5264-80 с разной толщиной стенок, не превышающих допустимых размеров 1 – 4 мм, детали свариваются как одинаковой толщины. Допускается расположение стыка под наклоном.

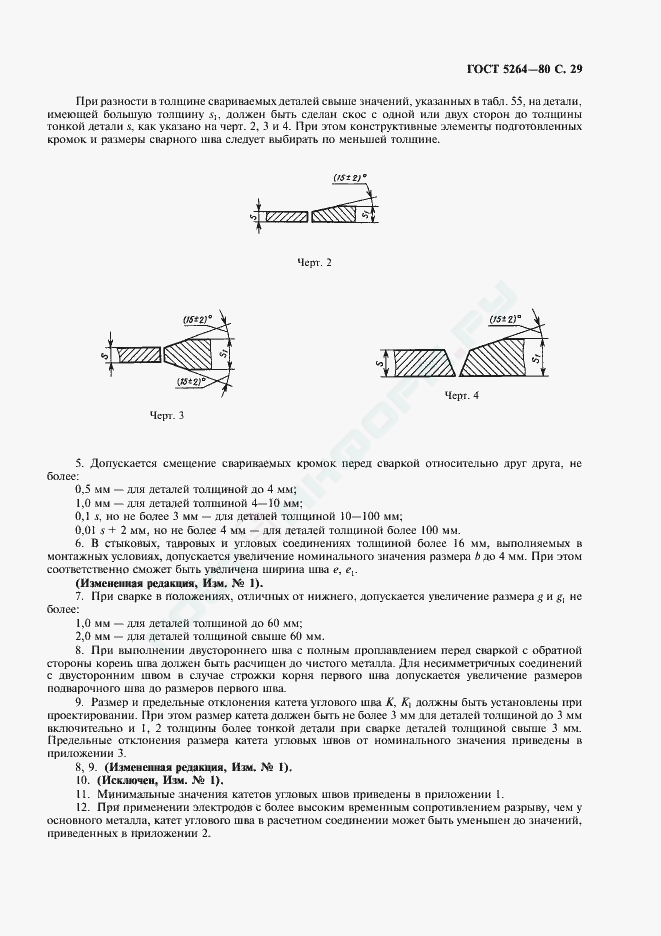

В случае большей разницы толщин соединяемых пластин, большая деталь стачивается под углом в 15⁰, до толщины меньшей детали. Механическая обработка производится при необходимости с двух сторон. Режим сварки выбирают по детали с меньшей толщиной.

В угловых стыках торец привариваемой пластины может не разделываться и сварка производится с 2 сторон по указанной схеме. В этом случае допускается наличие зазора – b. Он увеличивается пропорционально толщине листа и составляет от 1 мм до 4 мм, без зачистки кромок.

Условные обозначения

Сварные швы по ГОСТ 5264-80 имеют обозначение на чертеже с указанием характеристики соединения, разделки и варианта исполнения. Буквенно-числовое обозначение располагается на полке стрелки, которая указывает на шов. Расшифровка указывает:

- ГОСТ, по которому изготавливается деталь.

- Буквенно-числовое обозначение.

- Способ сварки, аппарат.

- Катет.

- Для прерывистых швов длина провариваемых участков.

На чертеже видимые швы прочерчиваются жирной линией, невидимые – пунктиром. На боковом изображении прорисовывается форма выступающей за пределы поверхности соединенных элементов части шва.

Буква с числом – обозначение характера стыка электродуговой сварки:

- соединенные встык, С1 – С25;

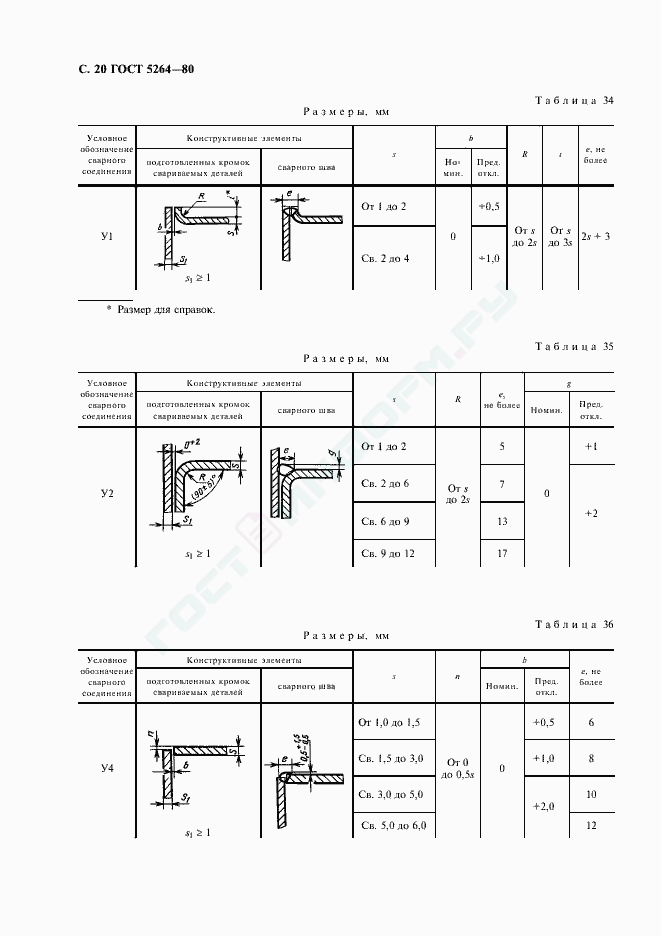

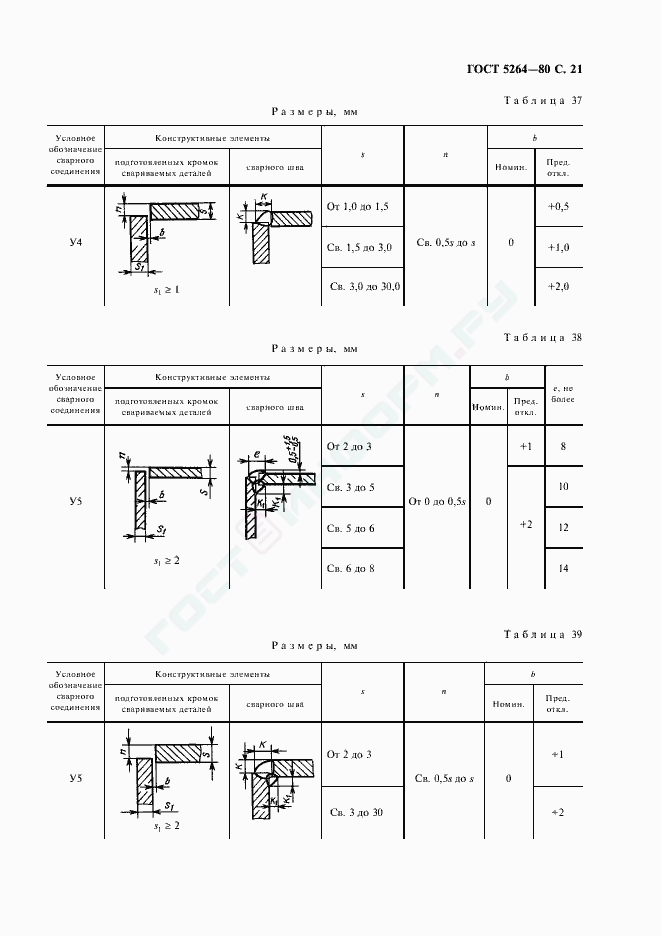

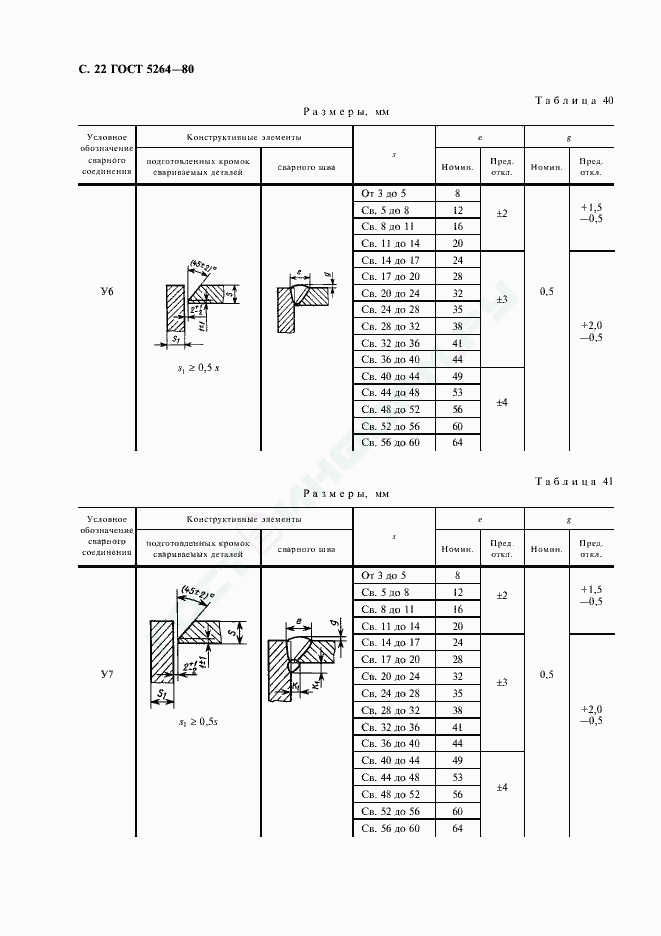

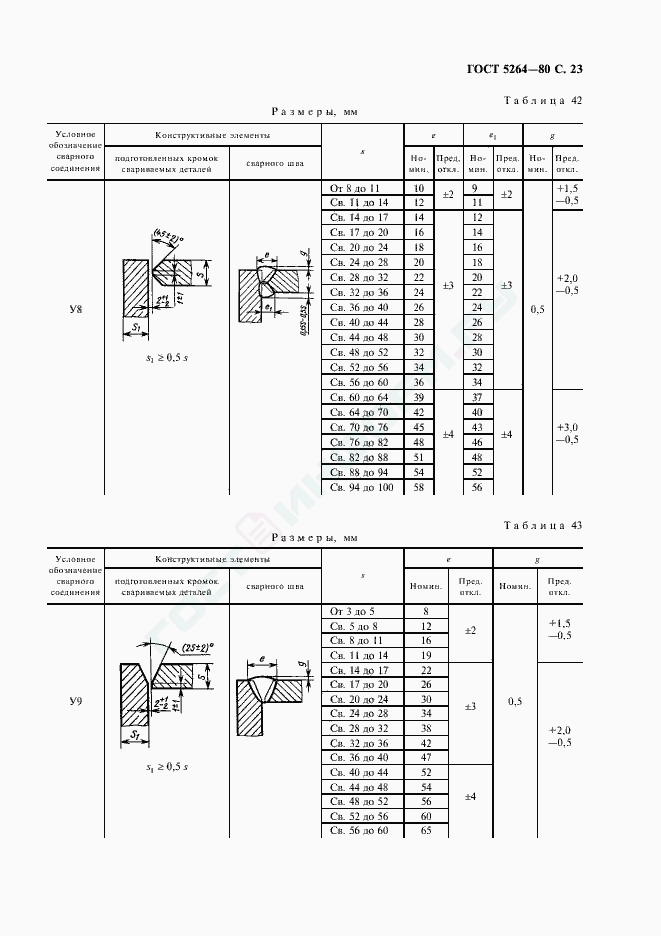

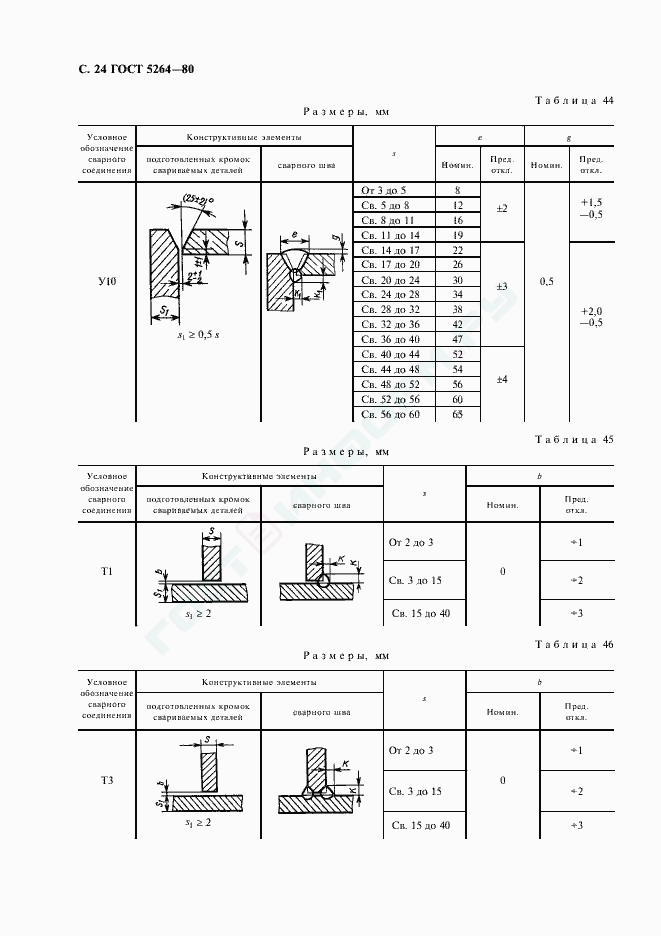

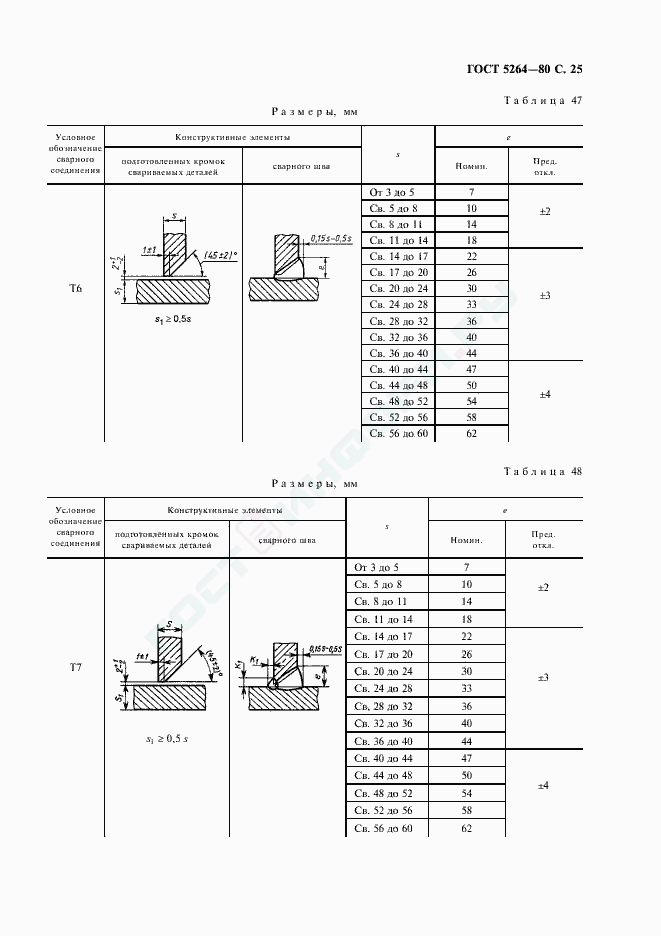

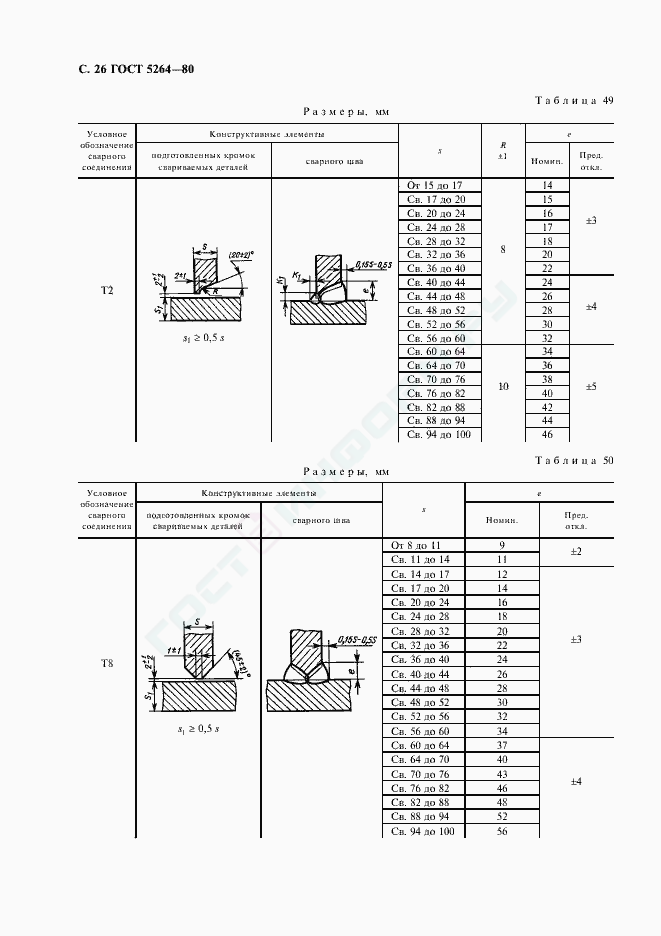

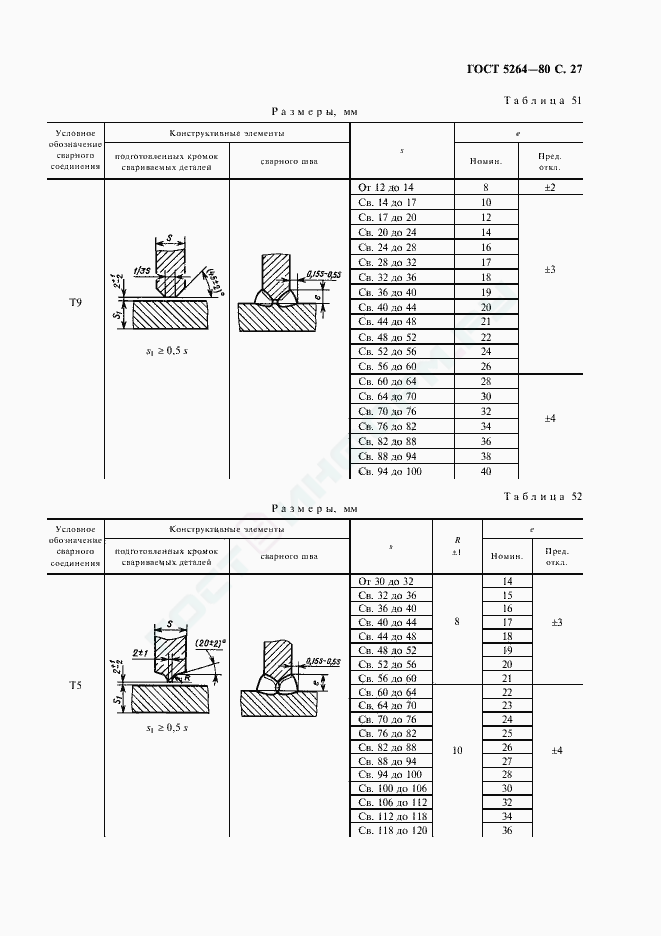

- торцами под углом, У1 – У10;

- тавровые , Т1 – Т11;

- нахлесточные и накладные, Н1 – Н3.

Для швов, производимых на полуавтоматах, в среде защитных газов и другими способами вид соединения обозначается теми же буквами. Отличие технологии сварки определяется цифрами и выполняется о другим нормативным документам. Например, если применяется защитный газ, указывается ГОСТ 14771-76.

В конце маркировки характеристики соединения при необходимости устанавливают дополнительные обозначения. Наклонная линия характеризует прерывистый шов стыкового соединения. Z ставят на тавровый стык и накладное соединение с шахматным расположением провариваемых отрезков.

Металлоконструкция имеет по контуру замкнутые, незамкнутые соединения. Они обозначаются кругом и квадратом без одной стороны. Марка свариваемого материала может указываться в маркировке или технологической карте.

[stextbox конструкторского бюро проектирования крупных металлоконструкций завода ХСМК Долгополов С. В.: «Если при изготовлении детали используются однотипные швы, обозначение может быть упрощено до стрелки с небольшой полкой. Она может иметь только схематическое обозначение характеристики шва и даже не иметь полки, только стрелка. Определить расположение соединения, с какой стороны от проекции чертежа оно находится, проще всего по маркировке: над линией видимый шов, невидимый – ГОСТ и все характеристики пишутся под линией полки».[/stextbox]

Предел текучести

Качество сварного стыка определяется визуальным осмотром и исследованием на макро и микро-структуру, механические свойства. Сталь имеет свой предел текучести – нагрузка, при которой начинается деформация. Контроль осуществляется разрушающим методом. Вырезают фрагмент шва с металлом, который он соединяет. Проверяют механические качества металла шва и сваренных элементов на растяжение, изгиб и другие показатели.

Прочность и предел текучести шва не должны превышать аналогичные показатели основного металла. По таблице выбирается тип электрода, соединение которого будет соответствовать требованиям по прочности и текучести.

Из исследуемого участка вырезают небольшие кубики, со сторонами по 10 мм. После шлифовки и травления кислотой на них структуру зерна и микротрещины, образованные при растяжении на предел текучести.

Минимальный катет условного шва

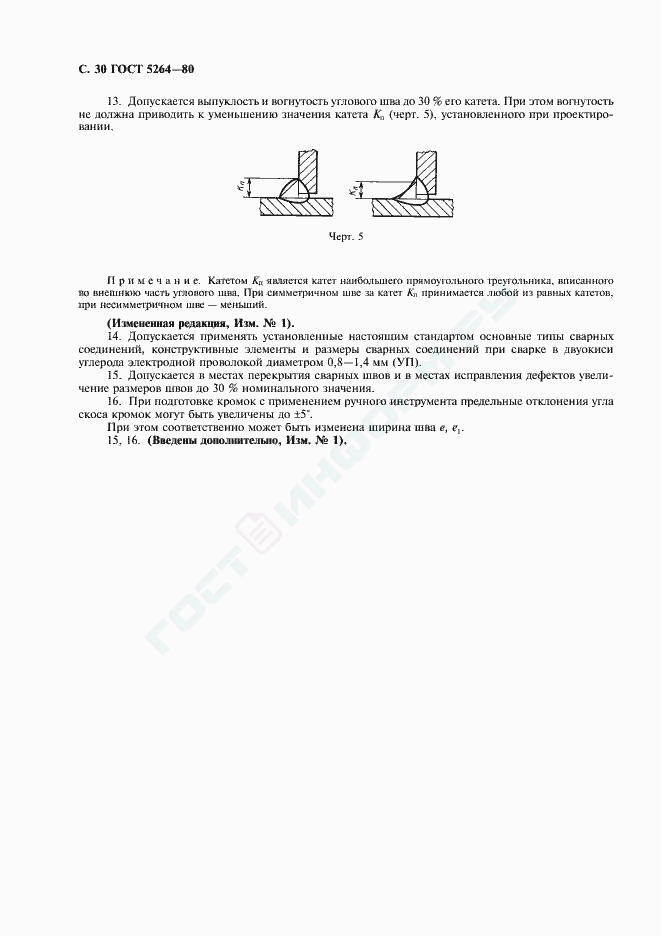

При сваривании двутаврового соединения, катет берется по наименьшему размеру вписанного треугольника. Поверхность наплавленного металла может иметь выпуклую и вогнутую форму. Кривая не должна отклоняться от прямой линии более чем на 30%.

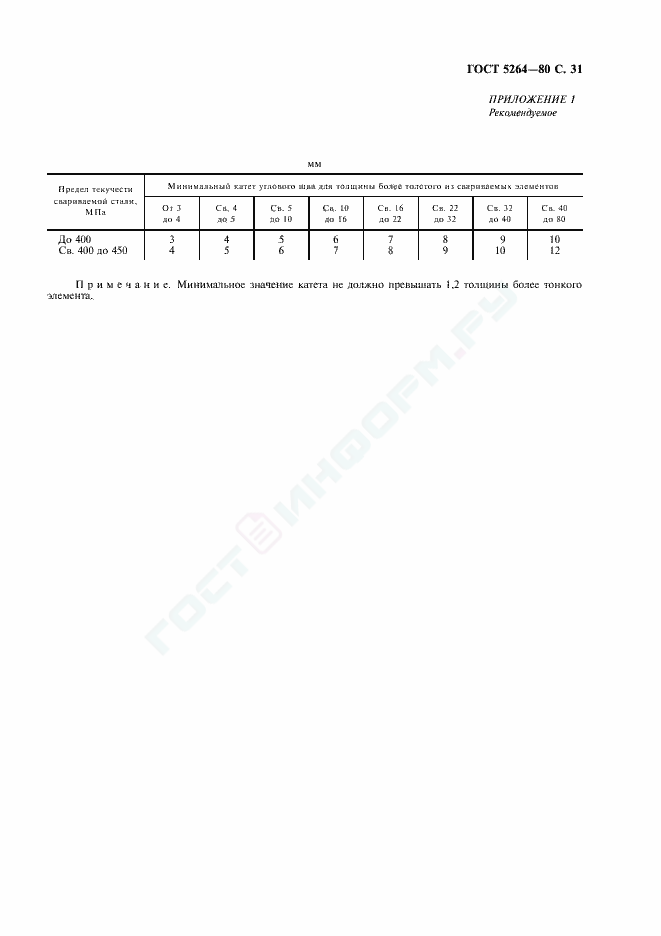

Минимальное значение катета относительно более толстого элемента определяется по таблице, исходя из текучести стали. Значения делятся на предел текучести до 400 Мпа и свыше этого значения.

К тонкой детали, катет не должен превышать 1,2 ее толщины.

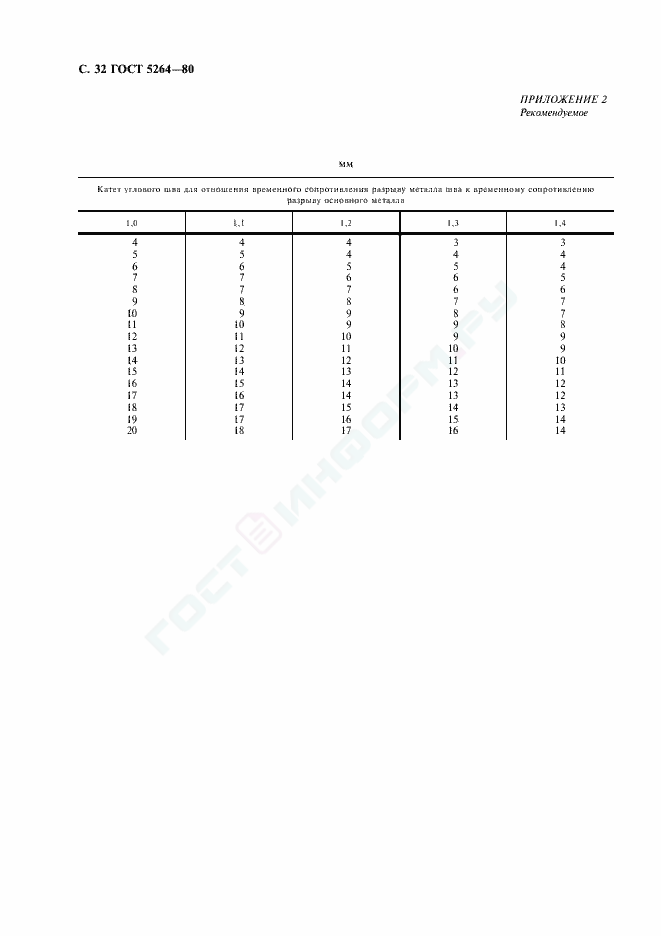

Таблица зависимости катета от сопротивления.

Таблица зависимости катета от сопротивления.

Катет углового шва для отношения временного сопротивления

ГОСТ 5264-80 на последних страницах имеет приложение – таблицу зависимости размера катета к размеру временного сопротивления металла соединения и детали. По ней специалисты подбирают необходимое значение катета при заданных величинах сопротивления разрыва материала стыка и металла соединяемых деталей.

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

Описание:

Обозначение: ГОСТ 5264-80

Статус: действующий

Название русское: Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

Название английское: Manual arc welding. Welding joints. Main types, design elements and dimensions

Дата издания: 29.12.2009

Дата введения в действие: 30.06.1981

Переиздание: переиздание с изм. 1

Область и условия применения: Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80

Взамен: ГОСТ 5264-69

Список изменений: №0 от (рег. ) «Дата введения перенесена»

№1 от (рег. ) «Срок действия продлен»

Текст ГОСТ 5264-80

Приложения к ГОСТу

Изменение №1 к ГОСТ 5264-80

Обозначение: Изменение №1 к ГОСТ 5264-80

Дата введения в действие: 01.03.1989

Текст поправки интегрирован в текст или описание стандарта.

Поправка к ГОСТ 5264-80

Обозначение: Поправка к ГОСТ 5264-80

Дата введения в действие: 01.09.2009

Разбираемся в чертежах сварочных швов по ГОСТу

Если вы скажете, что ГОСТ – ваше любимое слово, вам вряд ли кто-нибудь поверит. Но если вы занимаетесь сваркой и претендуете на статус профессионала высокого класса, вам придется это слово если не полюбить, то относиться со всем уважением.

Его нужно не просто уважать, а хорошо разбираться в положенных государственных стандартах, касающихся типологии сварочных способов. Почему? Потому что, если вы работаете с чем-то серьезнее, чем старый тазик на даче, вы обязательно столкнетесь с рабочими чертежами, где будут в огромных количествах значки, буквы и аббревиатуры.

Все верно, без технических спецификаций и стандартных обозначений – никуда. Современные сварочные технологии – это широкий набор самых разных методов со своими требованиями и техническими нюансами. Все они укладываются в несколько стандартов, по которым мы сейчас пройдемся и рассмотрим самым внимательным образом.

Обозначения сварки на чертежах по ГОСТу на первый взгляд выглядят устрашающе. Но если разобраться и запастись оригинальными версиями трех главных ГОСТов по видам и обозначениям сварочных технологий, обозначения станут понятными и информативными, а ваша работа точной и профессиональной.

- Виды сварочных швов

- Разбираем квадраты №2 и 3, виды швов по ГОСТам

- Квадрат №4, способы сварки

- Квадрат №5, размеры шва

Виды сварочных швов

Сначала ЕСКД – это Единая Система Конструкторской Документации, если проще – комплекс всевозможных стандартов, согласно которым должны выполняться все современные технические чертежи, в том числе документация по сварочным работам.

В составе этой системы есть несколько стандартов, которые нас интересуют:

- ГОСТ 2.312-72 под названием «Условные изображения и обозначения швов сварных соединений».

- ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные», в котором исчерпывающе описаны все возможные виды и обозначения сварных швов.

- ГОСТ 14771-76 «Швы сварных соединений, сварка в защитных газах».

Чтобы разобраться с условными обозначениями сварочных способов в инженерных чертежах, нужно разобраться и с их видами. Предлагаем взглянуть на пример обозначения сварного шва на чертеже:

Выглядит громоздко и устрашающе. Но мы не будем нервничать и не спеша во всем разберемся. В это длинной аббревиатуре есть четкая логика, начнем двигаться по этапам. Разобьем этого монстра на девять составных частей:

Теперь эти же составные элементы по квадратам:

- Квадрат 1 – вспомогательные знаки для обозначения: замкнутая линия или монтажное соединение.

- Квадрат 2 – стандарт, по которому приведены условные обозначения.

- Квадрат 3 – обозначение буквой и цифрой типа соединения с его конструктивными элементами.

- Квадрат 4 – способ сварки согласно стандарту.

- Квадрат 5 – тип и размеры конструктивных элементов по стандарту.

- Квадрат 6 – характеристика в виде длины непрерывного участка.

- Квадрат 7 – характеристика соединения, вспомогательный знак.

- Квадрат 8 – вспомогательный знак для описания соединения или его элементов.

А теперь разберём в деталях каждый элемент нашей длинной аббревиатуры.

А теперь разберём в деталях каждый элемент нашей длинной аббревиатуры.

В квадрате №1 находится кружок — одна из дополнительных характеристик, символ кругового соединения. Альтернативным символом является флажок, обозначающий монтажный вариант вместо кругового.

Специальная односторонняя стрелка показывает шовную линию. С этой стрелкой связана еще одна специфическая особенность сварочных чертежей. У этой стрелки с односторонним оперением есть симпатичная особенность под названием «полка». Полка играет роль настоящей полки – все условные обозначения могут располагаться на полке, если указано видимое соединение.

Или под полкой, если это шов невидимый и расположен с обратной стороны, т.е. с изнанки. Что считать лицевой стороной, а что изнанкой? Лицевая сторона одностороннего соединения – всегда та, с которой производится работа, это просто. А вот в двустороннем варианте с несимметричными кромками лицевой стороной будет та, где идет сварка основного соединения. А если кромки симметричные лицевой и изнанкой могут любые стороны.

А вот самые популярные вспомогательные знаки, используемые в чертежах со сваркой:

Разбираем квадраты №2 и 3, виды швов по ГОСТам

Вариантами соединений вплотную занимаются два стандарта: уже знакомый нам ГОСТ 14771-76 и знаменитый ГОСТ 5264-80 о ручной дуговой сварке.

Чем знаменит второй стандарт: он был написан много лет назад – в 1981 году, и это было сделано так грамотно, что этот документ отлично работает до сих пор.

Пример чертежа сварных швов по ГОСТ.

Виды сварочных соединений следующие:

С – стыковой шов. Свариваемые металлические поверхности соединяются смежными торцами, находятся на одной поверхности или в одной плоскости. Это один из самых распространенных вариантов, так как механические параметры стыковых конструкций очень высокие. Вместе с тем этот способ достаточно сложный с технической точки зрения, он по силам опытным мастерам.

Т – тавровый шов. Поверхность одной металлической заготовки соединяется с торцом другой заготовки. Это самая жесткая конструкция из всех возможных, но за счет этого тавровый способ не любит и не предназначен для нагрузок с изгибаниями.

Н – нахлесточный шов. Свариваемые поверхности параллельно смещены и немного перекрывают друг друга. Способ довольно прочный. Но нагрузки переносит меньше, чем стыковые варианты.

У – угловой шов. Плавление идет по торцам заготовок, поверхности деталей держат под углом друг к другу.

О – особые типы. Если способа нет в ГОСТе, в чертеже обозначается особый тип сварки.

Оба стандарта в рамках ЕКСД хорошо перекликаются друг с другом и справедливо делят ответственность по видам:

Варианты изображения сварных швов на чертежах.

Соединения ручного дугового способа по ГОСТу 5264-80:

- С1 – С40 стыковые

- Т1 – Т9 тавровые

- Н1 – Н2 нахлесточные

- У1 – У10 угловые

Соединения сварки в защитных газах по ГОСТу 14771-76:

- С1 – С27 стыковые

- Т1 – Т10 тавровые

- Н1 – Н4 нахлесточные

- У1 – У10 угловые

В нашей аббревиатуре во втором квадрате указан ГОСТ 14771-76, а в третьем Т3 – тавровый способ без скоса кромок двусторонний, который как раз указан в этом стандарте.

Квадрат №4, способы сварки

Также в стандартах присутствуют обозначения способов сварки, вот примеры самых распространенных из них:

- A – автоматическая под флюсом без подушек и подкладок;

- Aф – автоматическая под флюсом на подушке;

- ИH – в инертном газе вольфрамовым электродом без присадки;

- ИHп – способ в инертном газе с вольфрамовым электродом, но уже с присадкой;

- ИП – способ в инертном газе с плавящимся электродом;

- УП – то же самое, но в углекислом газе.

У нас в квадрате №4 указано обозначение сварки УП – это способ в углекислом газе с плавящимся электродом.

Квадрат №5, размеры шва

Это обязательные размеры шва. Удобнее всего обозначить длину катета, так как речь идет о тавровом варианте с перпендикулярным объединением под прямым углом. Катет определяют в зависимости от предела текучести.

Надо заметить, что, если на чертеже указано соединение стандартных размеров, длина катета не указывается. В нашем чертежном обозначении катет равен 6-ти мм.

Дополнительно соединения бывают:

- SS односторонними, для которых дуга или электрод передвигаются с одной стороны.

- BS двусторонними, источник плавления передвигается с обеих сторон.

В дело вступает третий участник нашей чертежно-сварочной тусовки – ГОСТ 2.312-72, как раз посвященный изображениям и обозначениям.

Согласно этому стандарту швы подразделяются на:

- Видимые, которые изображаются сплошной линией.

- Невидимые, обозначаемые на чертежах пунктирной линией.

Теперь вернемся к нашему первоначальному шву. Нам по силам перевести это условное обозначение сварки в простой и понятный для человеческого уха текст:

Двусторонний тавровый шов методом ручной дуговой сварки в защитном углекислом газе с кромками без скосов, прерывистый с шахматным расположением, катет шва 6 мм, длина провариваемого участка 50 мм, шаг 100 мм, выпуклости шва снять после сварки.

Ручная дуговая сварка

Автор: Игорь

Дата: 16.02.2017

- Статья

- Фото

- Видео

Одним из самых популярных методов получения неразъемного соединения двух металлических деталей является ручная дуговая сварка. Она выполняется при помощи сварочного аппарата и покрытых электродов. Существует огромное разнообразие применяемой техники и расходных материалов, что зависит от бюджета проводимых работ, металла, с каким ведется работа и прочих условий. Это один из самых простых способов сваривания, но не менее эффективный, чем другие. Простые операции могут выполнять даже новички. Для более сложных соединений, когда нужно использовать флюс, нестандартные пространственные положения или работать с тонкими заготовками, нужен опыт работы.

Ручная дуговая сварка

Область применения

Данная разновидность получила наиболее широкое применение из всех типов сварки. Она применяется практически для всех бытовых операций, а также находит применение во многих производственных областях. В строительстве ее несколько вытеснила сварка в среде защитных газов, но для простых процедур, на которые не возлагается большая ответственность, ручная дуговая сварка отлично подходит. Благодаря применению специальных электродов, ее используют в судостроительной промышленности, машиностроении, металлургии, химической и газовой отрасли. Коммунальные службы также нередко применяют ее благодаря относительно низкой стоимости проведения процесса.

Преимущества

Преимущества ручной дуговой сварки состоят в следующем:

- Себестоимость шва получается достаточно низкой, сюда входит как стоимость самого аппарата, так и расходных материалов;

- Техника быстро настраивается и не требует длительной предварительной подготовки;

- Здесь нет опасности работы с газом;

- Работа может вестись практически с любой толщиной металла, не говоря уже о пространственном положении;

- Весь необходимый комплект оборудования материалов компактны и обеспечивают мобильность;

- Возможность подключать сварочный инвертор к обыкновенной бытовой сети;

- Существует огромное разнообразие сварочных аппаратов различной мощности, которые подойдут для своего типа работы;

- Все оборудование и материалы доступны в свободной продаже в любом городе и в них нет дефицита.

Недостатки

Недостатки ручной дуговой сварки выглядят следующим образом:

- Шов оказывается слабо защищенным от негативных факторов, так как даже защитное покрытие электрода оказывается не всегда эффективным, а отсыревшее даже вредит;

- Скорость проведения сварки превышает скорость газовой, примерно, в три раза, так что сложно добиться высокой точности аккуратности;

- Очень сложной оказывается работа с цветными металлами, высоколегированными сталями, нержавейкой, разнородными металлами и сплавами;

- Надежность полученного шва уступает другим разновидностям сварки;

- Для улучшения качества зачастую приходится использовать большое количество флюсов и прочих дополнительных материалов;

- Есть большая вероятность появления брака при неблагоприятных условиях.

Режимы

Ручная электродуговая сварка проводится в различных режимах, в зависимости от условий, в которых все происходит и металла, с которым ведется работа. Для каждой толщины металла, а также для его вида, пространственного положения и прочих условий, требуется подобрать свой режим, состоящий из нескольких параметров настроек оборудования. Среди основных параметров, которые влияют на режимы, следует отметить следующие:

- Какой род тока используется – постоянный или переменны;

- Какая полярность тока – обратная или прямая;

- Величина диаметра электрода;

- Скорость проведения сварки;

- Сила тока на аппарате;

- Величина напряжения;

- Пространственное положение.

Принцип работы

Ручная дуговая сварка обладает достаточно простым принципом работы, основанным на действии электрической дуги. Сварочный аппарат служит преобразователем электрической энергии из сети или другого источника в такую, параметры которой соответствуют требуемому значения режимов. Из аппарата идет два вывода. Один из них является плюсом, а второй минусом. Один из них может быть «землей», которая крепится к свариваемому металлическому изделию, а второй – держатель электрода. Держатель имеет токопроводящие контакты, которые передают электричество на электрод.

Когда аппарат включен и дает ток на все свои выводы, то сварщик подносит электрод к основному металлу и зажигает электрическую дугу. За счет того, что эти материалы не просто соприкоснулись и образовали короткозамкнутую цепь, а электрод не соприкасается с основным металлом, ток пробивается через воздух, благодаря чему и получается дуга. Ее температура достаточно высокая, чтобы расплавить окружающий металл. С учетом того, что сварочные электроды обладают относительно небольшим диаметром и цилиндрической формой, то они легко и равномерно расплавляются, образуя сварочную ванну с расплавленным металлом. Благодаря передвижению ванны в требуемую сторону, наплавленный металл, оставшийся сзади, остывает и застывает, тогда как в новом месте все распаляется. Зазор заполняется металлом электрода, перемешанным с основным металлом заготовки, благодаря чему в итоге и получается неразъемное соединение.

Соединение после ручной дуговой сварки

Технология сварки

Ручная дуговая сварка не сложна в применении, но для создания качественного результата требуется придерживаться правильной технологии. В основном все зависит от подобранного режима. Ведь в ином случае металл может не прожигаться или электрод будет залипать. Также может быть слишком высокая температура, благодаря которой заготовка прожжется. Но если все режимы выставлены правильно, то далее нужно подобрать правильную технологию сваривания.

В первую очередь, когда зажглась дуга, следует заполнить сварочную ванну на требуемый объем расплавленным металлом. Это позволит создать нужную глубину и ширину шва. Все время следует совершать колебательные круговые движения. Чем шире амплитуда, тем более тонким слоем будет распространяться металл, но тем более широким станет шов. Ручная дуговая сварка проводится относительно быстро, так что частота движений может быть до нескольких раз в секунду, в зависимости от режима.

Швы могут быть прерывистыми или беспрерывными.

Если толщина заготовки достаточно большая, то можно все делать беспрерывно, а при маленькой есть риск температурной деформации.»

Подбор правильной скорости важен, чтобы создать валик шва плотным без раковин, трещин и прочих видов дефектов внутри него и снаружи.

Стандарты

Ручная дуговая сварка проводится согласно ГОСТ 11534 75. Данный стандарт касается соединений под тупыми и острыми углами, основным типов конструктивных элементов и их размеров. Сюда также можно отнести и ГОСТ 5264 80. Здесь стандарт затрагивает основные типы сварных соединений.

Техника безопасности

Во время работы с электричеством нужно соблюдать элементарные правила электробезопасности. Аппарат обязательно должен быть заземлен. Во время сварки нужно использовать индивидуальные средства защиты. Необходимо устраниться все легко воспламеняемые предметы подальше от дуги. Также нужно очистить рабочее место от всех лишних предметов. Огарки электродов следует складывать в специально отведенные для этого места.

Заключение

Какие бы новые технологии в сварочной сфере не появлялись, самая простая методика все равно остается наиболее популярной. Именно этот способ оказывается самым выгодным для работы с углеродистыми сталями. В свою очередь эти металлы получается наиболее распространенными в промышленности. Простота и доступность ручной дуговой сварки обеспечивает ей стабильную востребованность в частной сфере.

Применение дуговой сварки

Что это такое?

Дуговая сварка (перейти к услуге) — процесс соединения деталей при помощи электрического разряда в газе, именуемого «дугой». Она получается между двумя электродами при увеличенном до определённого уровня напряжении.

Дуговой механизм состоит из анода и катода, дугового столба, переходных областей. В рабочей области температура может доходить до 7000 °С (выше температуры плавления всех используемых в промышленности металлов), что обуславливает высокую эффективность технологии и её востребованность.

Плюсы и минусы

Ручная дуговая сварка в настоящее время используется очень часто. Это обусловлено целым рядом плюсов, к которым относятся:

- простота выполнения работ, с конструктивной точки зрения: для выполнения сварочных работ человеку достаточно знать только базовые принципы электросварки и технику безопасности при работе с электрооборудованием;

- возможность проводить сварочные работы в любых пространственных и плоскостных положениях, а также возможность выполнения работы в труднодоступных местах посредством использования кривых электродов;

- широкий перечень металлов, одним из способов сваривания которых является ручная дуговая сварка.

Однако, наряду с очевидными плюсами, у данного способа есть также и ряд минусов, которые необходимо проанализировать, прежде чем приступать к работе. К числу основных относятся:

- высокое электромагнитное и световое (ультрафиолет) излучения, которые оказывают вредное воздействие на организм человека;

- производительность, качество работы, а также коэффициент полезного действия при выполнении работ данным способом находятся в прямой зависимости от квалификации сварщика и его мастерства;

- для работы с оборудованием для ручной дуговой сварки необходимо иметь не только теоретические представления, но и практические навыки, которые позволят правильно выполнить все предусмотренные технологией работы.

Процесс электродуговой сварки

Система состоит из сварочного электрода и свариваемой заготовки, к которым подводится источник тока с относительно небольшим напряжением. Когда подключённые к питанию заготовка и электрод взаимодействуют, между ними образуется высокотемпературная дуга. Чаще всего электрод плавится тоже — это позволяет образовать в зоне стыка так называемую сварочную ванну, в которой и происходят все сварочные процессы.

Если электрод неплавящийся, то дополнительно в процесс включается присадочная проволока.

Чтобы сварочный шов не окислялся, применяются защитные газы, которые подаются в зону сварки. К ним относятся аргон, гелий, углекислый газ.

Подбор электродов

От правильного выбора электродов в ручной дуговой сварке зависит качество итогового соединения. Подбор электродов для каждого конкретного случая осуществления сварочных работ осуществляется на основании следующих параметров:

- тип свариваемого металла;

- класс прочности металла;

- пространственные положения, в которых будет осуществляться сварка;

- толщина свариваемых деталей (оказывает влияние на диаметр используемого электрода);

- материал изготовления и покрытия электрода (выбор осуществляется в зависимости от используемой технологии сварки).

Вне зависимости от того, какой именно электрод был выбран, его следует хранить в сухом месте с целью избежать его отсыревания, а перед использованием – прокалить, основываясь на рекомендациях производителя данного присадочного материала.

Виды дуговой сварки

У дуговой сварки много подвидов, которые классифицируются по разным категориям.

Например, по степени автоматизации различают:

- ручную дуговую сварку ММА, когда все манипуляции сварщик осуществляет вручную,

- полуавтоматическую MIG/MAG, когда в область сварки автоматически подаётся электродная проволока, остальное сварщик делает сам,

- автоматическую, когда автоматизируются все процессы, от подачи проволоки до перемещения дуги.

Непосредственно электроды могут быть плавящимися — более распространённый метод — и неплавящимися, изготовленными из вольфрама или графита. Различаются и типы дуги: она может быть прямой и косвенной (прямого и косвенного действия), а также открытой, закрытой и полуоткрытой.

Классификация дуговой сварки

Классификация электрической дуговой сварки плавлением основана на источниках нагрева и расплавления соединяемых кромок:

- электродуговая – в качестве источника температуры выступает тепло электрической дуги;

- электрошлаковая – используется расплавленный шлак, через который проходит ток;

- электронно-лучевая – нагрев и расплавление металла осуществляется при помощи раскаленного катода, излучающего направленный поток электронов;

- лазерная – источником тепла является направленный сфокусированный мощный световой луч микрочастиц-фотонов.

Классификация дуговой сварки возможна по следующим признакам:

- Род тока. Дуга может запитываться постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности либо переменным током. Полярность зависит от используемой в конкретном случае технологии. Допустим, сварка под флюсом и в среде защитных газов чаще всего осуществляется на обратной полярности.

- Тип дуги. Классификация дуговой сварки производится в зависимости от дуги прямого или косвенного действия. В первом случае дуга считается зависимой и горит между электродом и основным металлом, который входит в сварочную цепь. Работы производятся за счет теплоты, выделяемой в газовом столбе дуги и на электродах.

Во втором случае дуга считается независимой и зажигается между двумя электродами. Здесь основной металл не входит в сварочную цепь, его плавление идет благодаря теплоотдаче газов столба дуги. Используется переменный ток, но данная технология применяется редко, поскольку не может похвастаться высоким КПД дуги. Под последним понимают отношение полезно используемой тепловой энергии дуги к полной тепловой энергии. - Свойства электрода. Классификация электродов для дуговой сварки предполагает их деление на плавящиеся и неплавящиеся. Под последними принято понимать угольные, графитовые и вольфрамовые.

Сварка плавящимся электродом относится к наиболее популярным методам. Дуга горит между металлом изделия и металлическим стержнем, подаваемым в рабочую зону по мере плавления. Данный способ предполагает использование одного и более электродов: когда пара электродов подсоединена к одному полюсу источника питания дуги, речь идет о двухэлектродной сварке. Использование большего количества электродов называется многоэлектродной сваркой пучком электродов. Также возможен вариант, при котором каждый электрод получает независимое питание – это двухдуговая (многодуговая) сварка. В процессе дуговой сварки плавлением удается добиться КПД дуги в пределах 0,7–0,9.

-

Условия наблюдения за горением дуги. Существует открытая, закрытая и полуоткрытая дуга. Работа с открытой дугой предполагает наблюдение за процессом горения через защитные стекла или светофильтры. Данный подход активно используется при ручной сварке металлическим и угольным электродом, а также с защитными газами.

Закрытую дугу невозможно увидеть в процессе работы, так как она целиком находится в расплавленном флюсе, шлаке, основном металле и под гранулированным флюсом.

Полуоткрытая дуга частично расположена в основном металле и расплавленном флюсе, тогда как другая ее часть оказывается над ним. В данном случае специалист также наблюдает за процессом плавления через светофильтры. Такой метод применяется во время автоматической сварки алюминия по флюсу.

Защита зоны сварки от окружающего воздуха. Согласно классификации дуговой сварки по способу защиты сварочной ванны работы проводятся без защиты голым электродом или электродом со стабилизирующим покрытием. Возможно использование шлаковой защиты, при этом применяются толстопокрытые электроды либо сварка ведется под флюсом. Допускается вариант соединения металлических заготовок со шлакогазовой защитой толстопокрытыми электродами, в среде газов или комбинированным способом, где предполагается одновременное использование газовой среды и покрытия либо флюса.

Нужно понимать, что стабилизирующие покрытия – это материалы с включением элементов, позволяющих легко ионизировать сварочную дугу. Они тонким слоем наносятся на стержни электродов, в результате чего получаются тонкопокрытые электроды для ручной дуговой сварки. Тогда как защитные покрытия – это механическая смесь различных материалов, призванных оградить расплавленный металл от контактов с воздухом, стабилизировать горение дуги, легировать и рафинировать материал шва.

Чаще всего на практике используются средние толстопокрытые электроды, так как они позволяют производить ручную дуговую сварку и наплавку. Также могут применяться магнитные покрытия, которые наносятся на проволоку во время сварочных работ за счет электромагнитных сил. Последние образуются, когда электродная проволока в процессе сварки полуавтоматом или автоматом проходит через бункер с ферромагнитным порошком. Иногда, помимо магнитного покрытия, используют защитный газ.

При классификации автоматов и аппаратов для ручной дуговой сварки учитываются такие критерии, как способы зажигания, поддержания определенной длины дуги, проведения манипуляций электродом для получения необходимой формы шва, перемещения электрода по линии шва и прекращения сварочных работ. Во время ручной сварки все перечисленные действия мастер выполняет вручную без использования механизмов.

Преимущества и недостатки

К несомненному преимуществу метода относится его универсальность — обработать при помощи дуговой сварки можно практически любые металлы и детали, её используют во всех сферах промышленности. Она образует сравнительно небольшую зону высокого нагрева, поэтому очень точная, продуктивная и эффективная. Её легко автоматизировать и поставить на поток.

Недостаток — данный сварочный метод невозможен без подключения к электропитанию и использования преобразователей тока. Кроме того, перед тем, как приступить к процессу, деталь необходимо подготовить.