Сварка труб в плети что это?

Подготовка плети трубопровода

Подготовка плети включает следующие технологические операции [17]:

- · Вывозка труб и раскладка;

- · Сборка стыков и сварка плети трубопровода;

- · Контроль качества сварных стыков;

- · Изоляционные работы;

- · Очистка полости и испытание плети;

- · Расстановка роликоопор;

- · Укладка плети на роликоопоры.

- · Сварочные работы

При проведении сварочных работ обязательно выполнение следующих мероприятий:

- — назначение лиц, ответственных за подготовку нефтепровода к сварочным работам (от заказчика);

- — назначение лиц, ответственных за подготовку нефтепровода к сварочным работам (от подрядчика);

- — оформление наряд-допуска на ведение огневых работ;

- — определение перечня противопожарных мероприятий;

- — подготовка сварочных материалов, оборудования и инструментов;

- — проверка состояния воздушной среды на месте работы;

- — подготовка поверхностей свариваемых деталей;

- — сварочные работы;

- — контроль качества сварки.

Сварочные работы выполняют под руководством аттестованных специалистов по аттестованной технологии аттестованными сварщиками.

Сварочное оборудование, включая источники сварочного тока, сварочные агрегаты должны быть аттестованы в соответствии с положениями [19]. Выбор сварочных материалов и их допуск к сварке должны производиться согласно требованиям [21].

Сварка дюкера выполняется на монтажной площадке или на бровке траншеи трубоукладчиками на инвентарных лежках с центровкой на внутренних и наружных центраторах. Сварка стыков плетей выполняется ручной сваркой по разработанной технологической карте сварки. При выполнении сварки труб с заводской изоляцией необходимо применить защитные коврики, которые предназначены для предохранения заводской изоляции от попадания на них брызг раскаленного металла. При организации сварочных работ необходимо учитывать требования ВСН 012-89 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ». Результаты контроля сварочных работ оформляют документально.

Перед изоляцией зон сварных стыков труб необходимо провести следующие организационно-технические мероприятия и подготовительные работы:

ѕ получить разрешение на изоляцию зон сварных стыков;

ѕ назначить лиц, ответственных за качественное и безопасное производство работ;

ѕ провести инструктаж членов бригады по охране труда;

ѕ провести предварительное ознакомление бригады под роспись с настоящей операционной технологической картой на проведение изоляционных работ;

ѕ разместить в зоне производства работ необходимые машины, механизмы и инвентарь;

ѕ установить в зоне производства работ вагончик для хранения изоляционных материалов, инструмента, инвентаря и отдыха рабочих;

ѕ установить укрытие на случай выполнения изоляционных работ в ненастную погоду;

ѕ определить объемы изоляционных работ;

ѕ осмотреть сварной шов на отсутствие шлака и острых выступов.

Со стальной поверхности трубы необходимо удалить заусенцы, острые кромки грата, используя шлифмашинку, напильник, произвести предварительный подогрев изолируемой стальной поверхности до температуры 50-60єС и сушку зоны сварного стыка труб.

После чего наносят эпоксидный праймер, состоящий из 2-х компонентов: эпоксидной смолы и отвердителя, которые смешиваются друг с другом перед нанесением на трубу до получения однородной массы. Готовую смесь наносят на участок стальной трубы поролоновыми роликами ровным слоем толщиной 100-200 мкм, предварительно нагретую до 90є±5єС.

Манжету оборачивают вокруг трубы полиэтиленовым покрытием наверх (нахлест ленты должен быть 150±20 мм и располагаться сверху и сбоку трубы на 2 или 10 час.), сторона ленты с обрезанными углами располагается внизу нахлеста, ширина ленты должна перекрывать заводское покрытие с обеих сторон от сварного шва не менее чем на 75 мм.

Производят термоусадку манжеты, нагревая ее мягким желтым пламенем пропановых горелок одновременно с двух диаметрально противоположных сторон трубы противоположно направлению ветра, от сварного шва в одну, затем в другую сторону, непрерывно перемещая горелки вокруг трубы по диаметру трубы. Усадку манжеты осуществляют без нагрева замковой ленты.

Пузыри и гофры усаживаемой ленты должны разглаживаться роликом или термостойкими перчатками.

После усадки манжеты визуально проверить следующее:

ѕ манжета должна плотно охватывать изолируемую поверхность металла и заводского покрытия трубы и иметь поверхность без пузырей, гофр, складок, а также без следов прожига полиэтилена;

ѕ через изоляцию должен проступать профиль сварного стыка трубы, нахлеста манжеты;

ѕ адгезив должен выступать за кромку манжеты на заводском покрытии с обеих сторон от стыка на всем диаметре трубы;

ѕ манжета покрывает заводское покрытие не менее чем на 50 мм с обеих сторон от стыка.

ѕ сплошность покрытия должна быть проконтролирована искровым дефектоскопом с напряжением 5 кВ/мм толщины;

ѕ нет отслоившихся краев замковой ленты. Запрещается нагревать замковую ленту после усадки манжеты.

Сварка трубопровода в плеть это

Сварка труб в плети

В полевых условиях и на производственных базах сварка труб в плети осуществляют по 2-3 трубы длиной по 10 и более каждая. Для этого используют различные установки. Полевая автосварочная установка ПАУ-601 предназначена для автоматической сварки поворотных стыков труб диаметром 325-630 мм под слоем флюса по предварительно сваренному корню и 2-3 труб в одну плеть непосредственно на объектах и на производственных базах. Для сварки стыков труб диаметром 159, 219 и 273 мм необходимо изменить торцовое вращение роликоопор и сварочной головки. Установка состоит из агрегатов питания АСДП-500-ГФ и вращателя (торцового) ВТ61, сварочной головки СГФ-601, машинки для очистки и намотки проволоки, комплекта (6 шт.) роликоопор, наружных центрифуг (4 шт.) для труб разного диаметра, газогенератора с резаками «и газовой горелкой, машин для резки и зачистки фа-сок (по 2 шт.), приспособления для правки труб. Для накатывания труб необходимы приемные стеллажи, автокран или подвесной тельфер на монорельсе, или трубоукладчик.

Техническая характеристика трансформатора СТШ-250 для сварки труб.

вторичное холостого хода. 60

номинальное вторичное . 25

Номинальный сварочный ток (при ПР = 20%), А. 250

Диапазон регулирования сварочного тока, А 80-260

Номинальная мощность, кВт. 16,5

Коэффициент полезного действия, % . . . 72

Габаритные размеры, мм:

При сварке труб на установке выполняют следующие операции: прихватку, электросварку первого слоя, сварку заполняющих и облицовочных стыков под слоем флюса. Контроль качества сварных соединений и изоляцию стыков производят на стеллажах после окончания сварочных работ. Применение установки позволяет механизировать сварочные, транспортные и погрузочные операции.

Техническая характеристика автосварочной установки ПАУ-601

Диаметр свариваемых труб, мм. 325-630

Сварочный ток, А, не более. 600

Напряжение на дуге, В. 30-52

Диаметр электродной проволоки, мм . 2

Скорость подачи проволоки, м/ч . 192-572

Окружная скорость вращения секции, м/ч 21-85

Производительность установки, число стыков в смену. 55

Габаритные размеры, м:

Передвижной роликовый стенд. Для повышения производительности труда при монтаже наружных газопроводов на производственных базах используют автоматическую и полуавтоматическую сварку труб в плети на роликовых стендах. Однако из-за больших затрат на доставку секций на место монтажа применение стендов рентабельно только при значительных объемах работ. Если объемы сварочных работ невелики, целесообразно использовать роликовый стенд для автоматической сварки газопроводов длиной 200-300 м.

Сварочный стенд выполнен в виде выдвижной телескопической рамы из трех труб, на которой смонтированы, роликоопоры, соединенные трансмиссионным валом с вариатором скоростей.

Свaрка плетей труб

Сварка кольцевых швов. Применяемый сварочный процесс TIG Hot Wire (аргонодуговая сварка неплавящимся электродом с присадкой горячей проволоки).

Сварочный процесс: TIG DC подогретой проволокой/TIG холодной проволокой (однопроходная и многопроходная сварка)

Детали: соединение труба + труба

Позиция сварки: PA/PC/PD (нижнее стыковое/горизонтальное/потолочное)

Наружные диаметры трубы: 28 — 60 мм

Толщина стенки: 3-11 мм

Максимальный вес свариваемых труб (полная длина): 600 кг

Полная длина сваренных труб: до 45 м

Разделка кромок: стыковое без разделки, U- и V-разделка в соответствие с толщиной стенки

Базовый материал: стали легированные трубные, стали аустенитного класса

Диаметр проволоки: 1,0/1,2 мм

Защитный газ: аргон, смеси аргон-гелий, гелий

Установка поставляется «под ключ», может поставляться как с входным и выходным роликовыми конвейерами, так и без таковых, в этом случае Заказчик предоставляет собственные конвейеры. Установка оснащена современным контроллером HMI с сенсорным экраном, меню на русском языке. Все оси установки – оси вращения, оси моторизированных слайдов сварочной головки, а также горизонтального перемещения задней бабки оснащены серводвигателями с обратной связью и работают в системе абсолютных координат, что обеспечивает контроль вращения, а также позиции сварочной головки, сохранения стартовой, парковочной и прерванной позиции, а также дополнительного позиционирования при раскладке валиков во время многопроходной сварки. Панель управления контроллера имеет сенсорный цветной экран 10,4«, с меню на русском/английском языке. Дополнительно (по запросу Заказчика) контроллер управления оснащается программным обеспечением для контроля, мониторинга и записи данных в режиме on-line, а также задания допустимых пределов для сварочных параметров с тревожным оповещением при их выходе за пределы допуска.

Контроллер имеет возможность подключения к сети интернет с целью дистанционного обслуживания через VPN соединение, а также с помощью модемного соединения.

.jpg)

Сварка плетей труб осуществляется в автоматическом режиме – (в случае если поставляется с Fronius с входным и выходным конвейерами) труба поступает из буферного входного конвейера в установку, проходит насквозь на выходной конвейер и останавливается, выдвигается пневмоцентратор, труба перемещается влево и упирается в пневмоцентратор и зажимается правым пневмопатроном. Из буферного конвейера поступает вторая труба и упирается в пневмоцентратор и зажимается левым пневмопатроном. Пневмоцентратор убирается, и задняя бабка с правым патроном начинает перемещение влево для смыкания труб между собой на заданное ранее расстояние. Оператор проверяет положение труб и нажимает кнопку продолжить, или процесс продолжается автоматически. Горелка автоматически перемещается в стартовую позицию, за счет касания электрода устанавливается стартовое расстояние, начинается процесс сварки. В процессе многопроходной сварки горелка автоматически позиционируется по вертикали и горизонтали по заранее заданной программе (автоматическая раскладка валиков), последний шов варится с применением колебания горелки. В процессе сварки задействована система автоматического регулирования дуги по напряжению (АРНД), что обеспечивает постоянную величину тепловложения и ширины сварочного шва.

Организация строительства полиэтиленовых трубопроводов

Стендовая схема применяется в случаях, когда существует возможность осевого перемещения сваренных секций труб по трассе без риска их повреждения. Например, когда каждая сварочная машина или аппарат дополнительно оснащены большим количеством роликовых опор, расстанавливаемых на расстоянии 3-4 м друг от друга, или когда на трассе имеется неповрежденный дерновой слой или снежный наст, предохраняющий поверхность труб от повреждений о твердый грунт, длина свариваемых плетей может составлять от нескольких десятков до сотен метров. Сварочное оборудование при данной схеме организации работ находится на сварка труб в плеть требуемой (или максимально возможной) длины. После этого оборудование перемещают к новому месту сварки, как правило, туда, где находится свободный конец трубной плети и работа продолжается по той же схеме. При стендовом методе сварочные работы возможно проводить практически при любых погодных условиях, поскольку на площадке можно установить временное укрытие для всего оборудования и сварочной бригады. Индустриальная схема наиболее рациональна с точки зрения производительности работ. В случае использования труб в бухтах усредненной длины 250 м одна бригада может за смену сварить до 3,0 км газопровода. Однако следует учитывать, что при температуре воздуха ниже +50С с размоткой труб возникают определенные трудности и данная схема может оказаться неприменимой.

Производительность сварки зависит от принятой технологии, особенностей работы сварочного оборудования, диаметра свариваемых труб, времени года, характера местности, где ведутся сварочные работы и других факторов. В среднем производительность составляет 20-35 соединений в смену на одну стыковую машину и 12-25 соединений в смену на один аппарат. Можно существенно увеличить производительность, если использовать при сварке встык два центратора (при одном торцевателе и одном нагревателе), а при сварке деталями с закладными нагревателями 2-3 позиционера при одном аппарате. В этих случаях производительность может составить 30-45 стыков в смену при сварке встык и 25-40 соединений в смену при сварке труб деталями с закладными нагревателями.

Как видим, на сварку одной соединительной детали с закладными нагревателями в среднем затрачивается на 40% больше времени, чем при стыковой сварке. Это происходит из-за более медленного остывания разогретой соединительной детали. Этот недостаток полностью устраняется при использовании нескольких позиционеров, в которых происходит остывание полученного сварного соединения. Сам аппарат после сварки сразу освобождается и его можно переносить к новому месту работ. Какой способ сварки следует использовать при строительстве газопроводов, решает строительная организация исходя из экономической целесообразности и технологических особенностей того или иного способа, табл. 2.

Таблица 2 .gif)

Примечания: Использование данного способа целесообразно при постановке

длинномерных труб.

«±» — целесообразно использовать при ремонтных работах или стыковки отдельных плетей.

Стыковую сварку наиболее целесообразно использовать при строительстве межпоселковых газопроводов из труб мерной длины, сварку деталями с закладными нагревателями – при строительстве внутрипоселковых газопроводов с использованием седловых отводов и газопроводов из длинномерных труб. Все сварочные работы проводятся, как правило, после разработки траншеи. Исключение могут составить случаи, когда при строительстве используются экскаваторы непрерывного действия, оснащенные устройством для одновременной укладки труб в траншею. В этом случае сварка труб в плеть ведется непосредственно перед прохождением экскаватора, а сама плеть выкладывается по оси трассы. При составлении графика монтажа газопроводов необходимо назначать ту производительность сварочных работ, которая будет сопоставима с производительностью других составляющих процесса строительства: скорости рытья траншеи, осуществления мероприятий по контролю качества сварных соединений, укладки и засыпки подготовленных плетей газопровода.

Автор: Сергеев С.М., Глухова О.В. Уфимский государственный нефтяной технический университет, Карымсакова Э.С., Актаусский государственный университет, Казахстан, г.Актау, Отаров К.И. Казтрансоил, Казахстан, г.Актау

СПОСОБЫ УКЛАДКИ ИЗОЛИРОВАННЫХ ТРУБ И СЕКЦИЙ В ТРАНШЕЮ

Доставленные на трассу изолированные трубы или секции разгружают вдоль траншеи на расстоянии 1-1,5 м от бровки. Трубопровод в траншею можно укладывать тремя способами: 1) опуская секции или отдельные трубы со сваркой их в траншее; 2) опуская сваренные из труб или секций плети с последовательным наращиванием их в приподнятом положении или на подкладках; 3) опуская плети непрерывной ниткой с бермы траншеи.

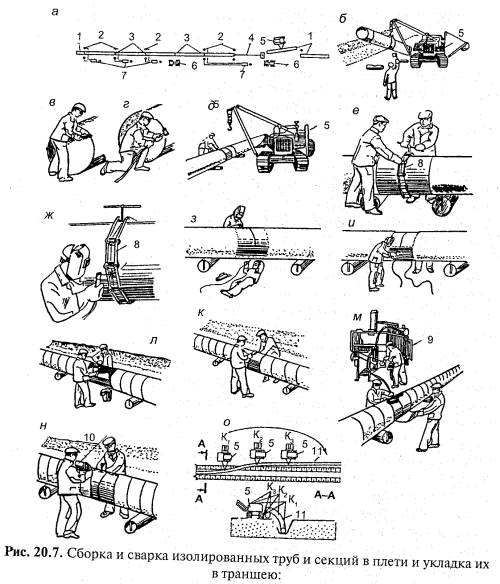

Изолированные трубы перед укладкой в траншею укрупняют в секции с изоляцией сварных стыков. Аналогично секции укрупняют в плети или непрерывную нитку (рис. 20.7, а). Трубы или секции вначале укладывают краном-трубоукладчиком на подкладки-лежки (рис, 20.7, 6), а затем правят концы труб (рис. 20.7, в) и зачищают кромки (рис. 20.7, г).

Для центровки кромок соединяемых секций и фиксации требуемого зазора используют краны-трубоукладчики (рис. 20.7, д), внутренние и наружные центраторы (рис. 20.7, е). При сварке стыка кран-трубоукладчик поддерживает поданную секцию. Как правило, стык сваривают два сварщика (см. рис. 20.7, а), причем вначале подбирают режим и производят сварку первого (корневого) слоя (рис. 20.7, ж), а затем последующих (рис. 20.7, з, и).

Первый слой заваривают на 3/4 его длины. Затем снимают центратор и переносят его для центровки следующего стыка, куда краном-трубоукладчиком подается очередная секция. Пока сварщики доваривают оставшуюся 1/4 стыка первого слоя, монтажники готовят к сварке новый стык. Последующие слои этого стыка заваривает другое звено сварщиков, состоящее тоже из двух человек (рис. 20.7, з, и), а первые два сварщика в это время переходят к новому стыку и т.д. Неповоротные стыки сваривают снизу, лежа под трубой, уложенной на лежках (рис. 20.7, з) или в приямке траншеи. При этом режим сварочного тока подбирают с меньшими характеристиками, чем для поворотных стыков.

На практике применяют также поточно-расчлененный метод сварки неповоротных (потолочных) стыков, при котором звено слесарей-сборщиков подготавливает стык к сварке корневого слоя, а четыре сварщика быстро его заваривают. После этого они также быстро подваривают изнутри его нижнюю часть и видимые дефекты в стальной части окружности трубы. После внутренней подварки и зачистки сборщики, расчищающие наружный слой шлака, перемещаются с центратором на сборку следующего стыка, а сварщики накладывают остальные слои шва, включал облицовочный.

Рис. 20.7. Сборка и сварка изолированных труб и секций в плети и укладка их в траншею:

а — организация работ на трассе ; б — укладка секций на подкладки ; в , г — правка концов труб и зачистка кромок ; д — подтаскивание секций к месту монтажа стыка ; е — центрирование центратор стыка и его прихватка ; ж — подбор режима сварки первого ( корневого ) стыка ; з , и — сварка последующих слоев ; к — очистка поверхности стыка ; л , м — нанесение грунтовки и битумной мастики ; н — обертывание стыка рулонным материалом ; о— схем укладки изолированного трубопровода в траншею ; 1 — трубы ; 2 — рабочие места сварщиков и слесарей — сборщиков ; 3 — стыки свариваемых труб ; 4 — штанга с электрокабелем ; 5 — кран — трубоукладчик ; 6 — экскаватор ; 7 — электросварочные агрегаты ; 8 — центратор ; 9 — битумрплавильный котел ; 10 — оберточный материал ; 11 — сваренный трубопровод ; К1, К2, К3 — краны — трубоукладчики

Сварку производят снизу вверх, лучше всего на токе обратной полярности, дающим большую глубину проплавления. Для более качественной сварки корневого слоя применяют газозащитные электроды ВСЦ-4, а для сварки последующих слоев — фтористокальцевые электроды УОНИ 113/55 или «Гарант», дающие хорошую пластичность и ударную вязкость сварного соединения.

При гюточно-расчлененном методе сварки труб и секций с участием нескольких сварщиков в полевых условиях необходимо для ручной дуговой сварки использовать многопостовые сварочные агрегаты постоянного тока с двигателем внутреннего сгорания (АСДП-5002, СДУ-2 и др.).

Стыки сваренных труб или секций необходимо изолировать. Для этого вначале поверхность трубы на расстоянии 0,5 м по обе стороны от стыка очищают (см. рис. 20.7, к), а затем последовательно наносят грунтовку, мастику и рулонный оберточный материал. Грунтовку наносят на сухую поверхность сразу после очистки стыка (см. рис. 20.7, л), а мастику — в горячем виде (170 — 180°С), поливая поверхность стыка из шланга от насоса котла и растирая снизу полотенцем (см. рис. 20.7, м).

Рулонным материалом стыки обертывают по горячему битуму с нахлесткой оитков 2-3 см (рис, 20.7, н). Очистку, грунтовку и изоляцию зон сварных стыков трубопроводов больших диаметров (1020- 1420 мм) можно производить механизированно, применяя комплекс типа ИС, состоящий из очистной, грунтовочной и изоляционной установок, каждая из которых поддерживается и перемещается от стыка к стыку трубоукладчиком.

Отдельные трубы и секции трубопровода укладывают в траншею стреловым краном или краном-трубоукладчиком. Длинные секции или трубы опускают несколькими кранами с помощью гибких полотенец. Для изоляции стыков трубопровода в траншее используют те же приямки, что и при сварке стыков, а горячую мастику подают непосредственно к ним, что в целом усложняет производство работ и замедляет темпы прокладки трубопроводов.

Поэтому при наличии на трассе достаточного количества кранов или кранов-трубоукладчиков, а также возможностей для сварки отдельных труб и секций в плети или непрерывную нить более эффективной является укладка трубопровода плетями или непрерывной ниткой, для чего их с бермы траншеи укладывают на дно четырьмя или тремя кранами-трубоукладчиками (рис. 20.7, о), из которых трубоукладчик К1, опускает плеть на дно траншеи, высвобождает мягкий захват и переходит в новое положение перед трубоукладчиком К3 . Затем трубоукладчик К2 опускает плеть и переходит в положение впереди К1 и т.д.

Процесс укладки сопровождается остановками, вызванными необходимостью перехода последнего трубоукладчика в голову колонны. При укладке трубопровода во избежание резких его перегибов в вертикальной и горизонтальной плоскостях краны-трубоукладчики расставляют на определенных расстояниях друг от друга в зависимости от диаметра укладываемых труб. Так, при диаметре труб до 529 мм это расстояние составляет 15-25 м; при диаметре 529 мм — 30 м; 720 мм — 35 м; 1020 мм — 30-40 м; 1220, 1420 мм — 30-40 м.

Во избежание повреждения изоляции захвата трубопровода, его подъем, перемещение и опускание следует производить при помощи мягких полотенец.

Источник: Б.Ф. Белецкий, «Технология и механизация строительного производства» 2003

Большая Энциклопедия Нефти и Газа

Плеть — труба

Стапель для монтажа плети трубопровода, подлежащего прокладке в пределах подводного участка трассы, строится по возможности в створе перехода. Смонтированная плеть труб опускается на воду по рельсовой дорожке на вагонетках или роликах. [46]

Укладка труб протаскиванием осуществляется обычно с берега в сторону открытого моря. Протаскивают плети бетонированных труб . Бетоном трубы покрывают на берегу, где плети укладывают на стапеле параллельно спусковой дорожке. Головная плеть оснащена специальным буксировочным оголовком. По мере протаскивания плетей по роликовой дорожке ( с пневматическими роликами) производятся пристыковка последующих плетей, изоляция стыка и бетонирование. [47]

Технические условия допускается соединение труб в плети с выполнением корня шва ручной аргонодуговой сваркой с последующим заполнением разделки кромок ручной электродуговой сваркой. Соединение плетей труб в панели производят с применением автоматической дуговой сварки под флюсом или в защитном газе. В отдельных случаях может быть применена полуавтоматическая и ручная электродуговая сварка. Панели из плавниковых и сребренных труб сваривают по вершинам ребер стыковыми швами с двух сторон. [49]

Независимо от наличия удостоверения каждый сварщик перед допуском к работе должен сварить пробный стык в условиях, тождественных с теми, в которых будет производиться сварка при монтаже. Перед сваркой в плети трубы должны быть очищены от засорений, концы их должны быть зачищены от заусенцев, окалин и грязи до металлического блеска. Сварку труб в плети производят на бровке траншеи. Для предохранения от засорения концы труб при перерыве в работе закрывают заглушками, а при малых диаметрах — деревянными пробками. При монтаже газопроводов может применяться как электродуговая, так и газовая сварка, однако последняя допускается лишь для диаметров труб не выше 114 мм. Способы сварки описаны в соответствующих учебниках. [51]

Очищать дно траншеи от обвалившегося грунта и подчищать до проектной отметки следует только до надвижки плети. Если при надвигании плети труб обваливается грунт, то удалять его из-под нависшей плети разрешается только после установки под трубами поперек траншеи прочных лежек. Перед опусканием плети люди из траншеи и пространства между траншеей и надвигаемой плетью должны быть удалены. Во время подъема и опускания плети запрещается на протяжении всей ее длины находиться под ней или становиться на нее. Подающий команду должен стоять на стороне траншеи, противоположной расположению кранов-трубоукладчиков. [52]

Ясно, что назначение трубопровода также будет оказывать то или иное влияние на технологию нанесения покрытий. Способ соединения звеньев и плетей труб , хотя и косвенно, но оказывает влияние на технологию нанесения изоляции. Например, в случае применения сварных стыков технология нанесения изоляции должна учитывать, что вблизи мест сварки труб металл разогревается, вследствие чего может быть повреждено покрытие. По этим причинам технологический процесс должен учитывать необходимость проведения сварочных работ при укладке труб с противокоррозионной изоляцией без ее разрушения. [53]

При прокладке трубопроводов теплосети на стенде ( рис. 12) предварительная изоляция труб выполняется пенобетонными скорлупами с последующим их оштукатуриванием транспортно-изоляционной машиной ТИМ-1. По окончании изоляционных работ плети труб с помощью крана укладываются на автоприцепы ( рис. 13) и перевозятся на трассу к месту их укладки в траншею. [55]

Ширина А ленты принимается такой, чтобы удельное давление на поверхность покрытия не вызывало его разрушения под влиянием веса поднимаемой конструкции. Опыт использования подобных лент в ГДР при укладке плетей труб в траншеи показал, что покрытия при этом не повреждаются. [57]

При опускании труб в траншею трубоукладчик передвигается на расстоянии не менее 1 5 м от бровки. При этом люди не должны находиться в траншее, а также между траншеей и опускаемой плетью труб , под поднимаемой плетью или на ней. [58]

Если все работы на строительстве первых нефтепроводов выполнялись вручную, то на сооружении нефтепровода Туймазы-Омск впервые была применена новая специальная техника: землеройные машины, механизмы по сварке труб, механической очистке, изоляции и укладке трубопровода в траншею. При сооружении нефтепроводов Туймазы-Омск и Альметьевск-Куйбышев — Саратов был внедрен поточный метод строительства от вывозки свареных плетей труб на трассу до засыпки уложенного в траншею трубопровода. [59]

В качестве усиливающих обмоток могут применяться бризол, стеклоткань ( при последующем обетонировании труб) и каландрированная резина средней твердости. В соответствии с инструкцией Защита от коррозии морских трубопроводов покрытие на трубы наносят следующим образом: плети труб очищают от окалины и продуктов коррозии до металлического блеска, наносят слой цинкополистирольной грунтовки ( цинковая пыль — 60 %, полистирол — 6 7 %, ксилол или нефтяной сольвент — 33 3 %) толщиной 0 12-мм и слой битумно-резиновой мастики толщиной 4 — 5 мм, подогретой до 150 — 180 С. При использовании указанного покрытия пригрузы и понтоны должны устанавливаться на изолированной трубе поверх-деревянной футеровки. [60]

СНиП III-42-80 : Сборка, сварка и контроль качества сварных соединений трубопроводов

4.1. Перед сборкой и сваркой труб необходимо:

произвести визуальный осмотр поверхности труб (при этом трубы не должны иметь недопустимых дефектов, регламентированных техническими условиями на поставку труб);

очистить внутреннюю полость труб от попавшего внутрь грунта, грязи, снега;

выправить или обрезать деформированные концы и повреждения поверхности труб;

очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

4.2. Допускается правка плавных вмятин на торцах труб глубиной до 3,5 % диаметра труб и деформированных концов труб безударными разжимными устройствами. При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев на 100—150°С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более — с местным подогревом на 150—200° С при любых температурах окружающего воздуха.

Участки и торцы труб с вмятиной глубиной более 3,5 % диаметра трубы или имеющие надрывы необходимо вырезать.

Допускается ремонт сваркой забоин и задиров фасок глубиной до 5 мм.

Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать.

4.3. Сборка труб диаметром 500 мм и более должна производиться на внутренних центраторах. Трубы меньшего диаметра можно собирать с использованием внутренних или наружных центраторов. Независимо от диаметра труб сборка захлестов и других стыков, где применение внутренних центраторов невозможно производится с применением наружных центраторов.

4.4. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы, но не более 3 мм при дуговых методах сварки и не более 2 мм при стыковой сварке оплавлением.

4.5. Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях:

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых 12 мм и менее) не превышает 2,5 мм;

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых более 12 мм) не превышает 3 мм.

Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

При разнотолщинности до 1,5 толщины допускается непосредственная сборка и сварка труб при специальной разделке кромок более толстой стенки трубы или детали. Конструктивные размеры разделки кромок и сварных швов должны соответствовать указанным на рис. 1.

Смещение кромок при сварке разностенных труб, измеряемое по наружной поверхности, не должно превышать допусков, установленных требованиями п. 4.4 настоящего раздела.

Подварка изнутри корня шва разностенных труб диаметром 1000 мм и более по всему периметру стыка обязательна, при этом должен быть очищен подварочный слой от шлака, собраны и удалены из трубы огарки электродов и шлак.

Рис. 1. Конструктивные размеры разделки кромок и сварных швов разнотолщинных труб (до 1,5 толщины стенки)

4.6. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. На стыки труб из стали с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) клейма должны наноситься механическим способом или наплавкой. Стыки труб из стали с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более маркируются несмываемой краской снаружи трубы.

Клейма наносятся на расстоянии 100—150 мм от стыка в верхней полуокружности трубы.

4.7. Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. В случае если проектом предусмотрена приварка элементов к телу трубы, то расстояние между швами трубопровода и швом привариваемого элемента должно быть не менее 100 мм.

4.8. Непосредственное соединение труб с запорной и распределительной арматурой разрешается при условии, что толщина свариваемой кромки патрубка арматуры не превышает 1,5 толщины стенки стыкуемой с ней трубы в случае специальной подготовки кромок патрубка арматуры в заводских условиях согласно рис. 2.

Во всех случаях, когда специальная разделка кромок патрубка арматуры выполнена не в заводских условиях, а также когда толщина свариваемой кромки патрубка арматуры превышает 1,5 толщины стенки стыкуемой с ней трубы, соединение следует производить путем вварки между стыкуемой трубой и арматурой специального переходника или переходного кольца.

Рис. 2. Подготовка промок патрубков арматуры при непосредственном соединении их с трубами

4.9. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации.

4.10. При перерыве в работе более 2 ч концы свариваемого участка трубопровода следует закрыть инвентарными заглушками для предотвращения попадания внутрь трубы снега, грязи и т. п.

4.11. Кольцевые стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением.

4.12. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С.

При ветре свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий запрещается.

4.13. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается.

4.14. К прихватке и сварке магистральных трубопроводов допускаются сварщики, сдавшие экзамены в соответствии с Правилами аттестации сварщиков Госгортехнадзора России, имеющие удостоверения и выдержавшие испытания, регламентируемые требованиями пп. 4.16—4.23 настоящего раздела.

4.15. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается.

4.16. При производстве сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен (должны) сварить допускной стык для труб диаметром до 1000 мм или половину стыка для труб диаметром 1000 мм и более в условиях, тождественных с условиями сварки на трассе, если:

он (они) впервые приступил(и) к сварке магистрального трубопровода или имел(и) перерыв в своей работе более трех месяцев;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

изменился диаметр труб под сварку (переход от одной группы диаметров к другой — см. а — в на рис. 3);

изменена форма разделки торцов труб под сварку.

Рис. 3. Схема вырезки образцов для механических испытаний

а — трубы диаметром до 400 мм включительно; б — трубы диаметром от 400 мм до 1000 мм; в — трубы диаметром 1000 мм и более; 1 —образец для испытания на растяжение (ГОСТ 6996-66, тип XII или XIII); 2 — образец на изгиб корнем шва наружу (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро; 3 — образец на изгиб корнем шва внутрь (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро

4.17. Допускной стык подвергается:

визуальному осмотру и обмеру, при котором сварной шов должен удовлетворять требованиям пп. 4.26; 4.27 настоящего раздела;

радиографическому контролю в соответствии с требованиями п.4.28 настоящего раздела;

механическим испытаниям образцов, вырезанных из сварного соединения в соответствии с требованиями п. 4.19 настоящего раздела.

4.18. Если стык по визуальному осмотру и обмеру или при радиографическим контроле не удовлетворяет требованиям пп.4.26,4.27, 4.32 настоящего раздела, то производится сварка и повторный контроль двух других допускных стыков; в случае получения при повторном контроле неудовлетворительных результатов хотя бы на одном из стыков бригада или отдельный сварщик признаются не выдержавшими испытание.

4.19. Механическими испытаниями предусматривается проверка образцов на растяжение и изгиб, вырезанных из сварных соединений. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать указанным на рис. 3 и в табл. 3.

Диаметр трубы, мм

Количество образцовдля механических испытаний