Сварка выпускного коллектора из чугуна

Сварка выпускного коллектора

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.

Сварка выпускных коллекторов

Содержание:

- Причины выхода из строя

- Устройство коллектора

- Виды сварки

- Газовая сварка

- Интересное видео

С термином «выпускной коллектор» хорошо знакомы все автомобилисты. Он является важной частью двигателя внутреннего сгорания. Место его расположения приводит к тому, что, находясь в экстремальных условиях, этот узел начинает требовать ремонта. Один из применяемых способов — это сварка коллектора.

Причины выхода из строя

К неблагоприятным обстоятельствам, приводящим к выходу коллекторов из строя, относятся:

- сильный перепад температур;

- появление конденсата;

- выхлопные газы, имеющие очень высокую температуру;

- резонирующие волны выхлопов.

Значительные перепады температуры приводят к появлению конденсата, а он вызывает коррозию, разрушающую металл. Негативное воздействие оказывает постоянная вибрация.

Непростым дефектом является нарушение герметичности. При этом может прогорать одна из труб или сразу несколько. От динамических нагрузок на поверхности коллектора могут появиться трещины. Неприятной является ситуация, когда полностью отламывается патрубок. Разрушение может произойти при езде по бездорожью. Сварка блоков ДВС является удачным решением возникших проблем.

Существуют признаки, по которым можно определить, что в работе коллектора начались неполадки. В салоне автомобиля появляется неприятный запах, возникают посторонние звуки.

Устройство коллектора

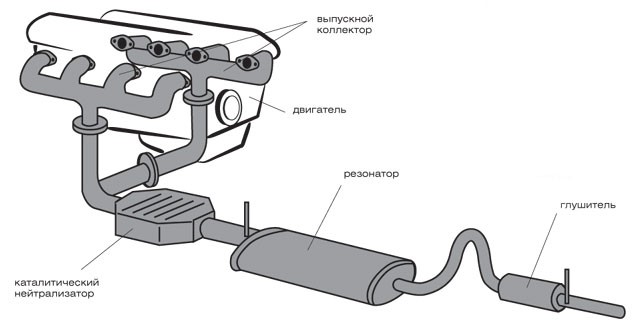

При работе двигателей внутреннего сгорания образуются побочные продукты в виде выхлопных газов. Их необходимо вывести из автомобиля. Эту роль выполняет выпускная система. Первым узлом выпускной системы является выпускной коллектор.

Функция коллектора заключается в освобождении двигателя от выхлопных газов. Назначение выпускного коллектора — сбор выхлопных газов из нескольких цилиндрических деталей в одну большую трубу. Он жестко закрепляется на двигателе автомобиля.

Такой узел может иметь разную форму для различных моделей автомобиля, но является обязательным элементом в их устройстве. Конструктивно выпускной коллектор представляет собой деталь в форме нескольких труб — по одной трубе на каждый имеющийся в конструкции машины цилиндр.

Различают цельные коллекторы, изготовленные методом литья, и трубчатые, представляющие собой неразъемное соединение стальных трубок и дополнительных деталей. Цельный вариант, не имеющий сварных швов, является более прочным. Между блоком цилиндров и выпускным коллектором устанавливается прокладка для того, чтобы предотвратить утечку в пространство под капотом отработанных газов.

Наличие коллектора повышает эффективность вентиляции цилиндров. Наиболее популярный материал для изготовления коллектора — чугун, относящийся к жаропрочным материалам.

Виды сварки

Сварка выпускных коллекторов позволяет решить многие проблемы:

- ликвидировать трещины;

- припаять отвалившиеся части;

- вернуть расколовшейся части прежний вид;

- увеличить толщину деталей.

Существует несколько видов применяемой сварки. Она может быть горячей. Нагревание происходит до температуры 600 градусов. При полугорячем способе металл разогревают до 350 градусов. Холодный метод не предусматривает нагревания в принципе.

Сварка блока цилиндров может осуществляться, как горячим, так и холодным способом. Однако, следует учитывать, что для каждого способа применяются свои электроды.

Горячая сварка чугунного блока двигателя предполагает нагрев до температуры до 650 градусов, выполнение сваривания при этой температуре и медленное охлаждение. Нагрев осуществляется в специальных печах или с помощью газового пламени. Перед началом горячей сварки необходимо произвести очистку от загрязнений, засверливание концов трещин и разделку кромок.

Горячая сварка блока цилиндров из чугуна обеспечит образование шва, который по своему составу будет близок к основному металлу, что устранит появление в шве и зоны вокруг него трещин. Сварка блока цилиндров двигателя горячим способом ведется таким образом, чтобы вся поверхность места сварки находилась в жидком состоянии. Это может обеспечить отсутствие перерывов в процессе сварки.

Холодная сварка блока двигателя осуществляется методами ручной и полуавтоматической сварки плавящимися электродами без предварительного нагрева. Существование большого количества разновидностей холодной сварки объединяет требование к применяемым электродам. Используемые электроды могут быть стальными, из специальных сплавов и чугунными.

При холодной сварке швы делаются как можно более короткими. Желательно, чтобы их длина не превышала 25 миллиметров. Лучше всего при холодной сварке использовать электроды марки Zeller. Холодная сварка выпускного коллектора из чугуна применяется, когда требуется исправление незначительных дефектов небольшого размера.

Сварка чугунного коллектора имеет свои особенности. Это объясняется тем, что такой материал, как чугун, относится к трудно свариваемым металлам. В состав чугуна входят железо и большое количество углерода. Углерод представлен, в частности, в виде графита. Присутствие графита вызывает у чугуна пористость его структуры.

После окончания наложения шва при быстром остывании чугун становится слишком хрупким, и начинает происходить образование трещин. Поэтому температуру следует снижать постепенно. Также поможет введение в тело шва никеля. Его смешение с железом увеличит твердость, что снизит вероятность появления трещин.

Сварка чугунного блока требует проведения подготовительных операций:

- Очищение от загрязнений и следов масла.

- Разделка кромок.

- При холодной сварке — установка шпилек.

- При горячей сварке — предварительный прогрев.

Для получения прочного соединения при холодном способе применяют сварку со стальными шпильками. Эта технология заключается в том, что перед тем, как начнется сварка чугунного блока двигателя, в кромки деталей ввертывают шпильки, а затем их заваривают.

Газовая сварка

К достоинствам газового метода сварки относятся:

- простота используемого оборудования;

- небольшая стоимость;

- отсутствие постоянного источника тока;

- возможность регулировки мощностью пламени горелки;

- медленный нагрев и остывание;

- прочность получаемого шва.

Технология газовой сварки чугуна с нагревом включает в себя:

- Предварительный нагрев.

- Нагрев металла в месте сварки до появления светло-красного цвета.

- Нанесение флюса на поверхность сваривания с помощью присадочного прутка.

- Расплавление присадочного прутка и заполнение шва. На кончике присадочного прутка необходимо периодически добавлять флюс по мере его расходования.

- Удерживать сварочную ванну в жидком состоянии до полного удаления из нее газов и включений неметаллического характера.

- Отводя горелку плавно, уменьшить скорость охлаждения.

Технология газовой сварки без подогрева имеет свои отличия:

- Требуется установить максимально возможную мощность пламени горелки.

- Перед началом заполнения сварочной ванны слегка подогревают прилегающие к месту сварки участки.

- Наносят флюс.

- Заполняют сварочную ванну расплавленным присадочным прутком.

- Еще раз в течение двух-трех минут подогревают прилегающие участки, постепенно отодвигая горелку.

Для более медленного остывания можно прикрыть место сварки листом асбеста или присыпать сухим песком. Неплохой результат принесет сварка блока двигателя аргоном.

Преимуществом аргонной сварки является возможность сваривания тугоплавких металлов. Это дает возможность сваривать детали, выполненные из алюминия, что важно, когда происходит сварка алюминиевого блока цилиндров.

К особенностям сварки алюминия и сплавов на его основе относится его легкая окисляемость, повышенная растворимость водорода в расплавленном алюминии, высокий коэффициент линейного теплового расширения, уменьшение прочности при сильном нагреве.

При сваривании алюминиевых сплавов существует опасность появление в металле шва пористости. Это объясняется тем, что при взаимодействии расплавленного алюминия с парами воды начинается образование атомарного водорода, который с легкостью растворяется в сварочной ванне. Образованию пор способствует высокая скорость кристаллизации, что начинает препятствовать выходу газов.

Уменьшению вероятности образования пористости способствует предварительный подогрев и снижение скорости сварки. Допустимым при газовой сварке является использование в качестве горючего газа ацетилена и водорода, а также пропан-бутановой смеси.

Интересное видео

Сварка выпускных коллекторов своими руками

Выпускной коллектор — один из важнейших компонентов вашего автомобиля. Простейший коллектор состоит из нескольких труб, сваренных между собой в единую систему, по которой происходит вывод выхлопных газов. Выпускной коллектор есть в каждом автомобиле, независимо от его цены или года выпуска.

Поскольку это один из важнейших узлов, ему приходится выдерживать колоссальные нагрузки. В таких условиях коллектор не способен исправно работать и на нем образуются трещины, а иногда сквозные дыры. Особенно, если автомобиль старый и техническое обслуживание проводилось не часто. В таких ситуациях необходима сварка коллектора. С ее помощью можно отремонтировать агрегат и не приобретать новый. В этой статье мы расскажем все, что необходимо знать о сварке выпускных коллекторов.

Общая информация

Вне зависимости от автомобиля в нем может быть установлен трубчатый или цельный коллектор. Цельный агрегат отливается из чугуна и не имеет швов. Он наиболее прочный и долговечный. Трубчатый изготавливается путем сварки нескольких труб в единую систему. Такой вариант менее надежный, но более ремонтопригодный, поскольку зачастую лопаются именно швы и их можно без проблем наплавить заново.

Сами коллекторы изготавливаются из чугуна, жаростойкой стали или алюминия. Агрегат охлаждается с помощью воздуха, но порой этого недостаточно. В критических ситуациях коллектор сильно перегревается или переохлаждается, швы лопаются, образуются трещины или другие видимые дефекты.

Причиной возникновения трещин могут стать неисправности в двигателе, неправильная работа катализатора, неаккуратная езда по лужам и слякоти, неправильная мойка двигателя, агрессивная манера вождения и многое другое. Иногда частые поломки связаны с браком на производстве или желанием производителя сократить срок эксплуатации авто. Современные автоконцерны не ставят в приоритет качество своих автомобилей, часто изготавливая комплектующие из некачественного металла или допуская огрехи при сборке. Сварка коллектора необходима, если трещины достигли длины 5 сантиметров и больше, если фрагменты коллектора выгорели, сам коллектор раскололся на несколько составных частей, лопнули швы.

Ремонт выпускного коллектора

Многие автолюбители впадают в панику, увидев, что швы выпускного коллектора лопнули или он вовсе раскололся пополам. Если вашему агрегату не более 10 лет, то не спешите покупать новый взамен на неисправный коллектор. Его можно легко починить, если вы обладаете навыками сварки.

Сварка коллектора производится в проветриваемом (но без сквозняка) гараже, с использованием электродов. Также можно заварить трещину аргоном или наплавить чугун газопорошковой наплавкой. Если вы не обладаете достаточными навыками, то лучше не беритесь за эту работу. А всем опытным мастерам мы далее расскажем о нюансах ремонта.

Прежде всего, нужно засверлить края трещин или лопнувших швов. Разделайте кромки по всей глубине, только не используйте для этого стандартную болгарку. Теперь можно трещину заварить, используя метод аргонодуговой сварки, или наплавить газопорошковой наплавкой. Иногда встречаются коллекторы, которые настолько выгорели, что даже самый опытный сварщик не сможет их починить. Так что оцените свои силы и подумайте: может быть лучше потратиться на новый агрегат?

После сварки дайте коллектору остыть. При возможности лучше в работе использовать сварочный кондуктор. После того, как выполните сварку, обязательно отшлифуйте поверхность коллектора. Крайне важно восстановить все плоскости агрегата после ремонта, иначе швы гарантированно лопнут снова, а трещины разойдутся. Не стоит производить ремонт, если у коллектора нет прокладки. И обязательно контролируйте геометрию отверстий.

У опытного сварщика ремонт одного выпускного алюминиевого, чугунного или стального коллектора занимает в среднем 2-5 часов, в зависимости от характера поломки и условий работы. Это при условии сварки с аргоном или с электродами. Если применять метод газопорошковой наплавки, то ремонт может затянуться на несколько дней, поскольку коллектору необходимы минимум сутки на остывание.

Вместо заключения

Помните, что несоблюдение технологии сварки, нарушение техники безопасности и желание поскорее закончить ремонт выпускного коллектора могут привести к плачевным последствиям. Работу некоторых сварщиков порой невозможно переделать из-за огромного количества ошибок, и такой коллектор автоматически отправляется на свалку.

3 пошаговых инструкции сварки выпускных коллекторов

Сварка выпускного коллектора

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Оборудование и материалы

Для сварки коллектора из чугуна лучше использовать инвертор и холодный метод, как наиболее подходящий для домашних условий. Гарантией успеха являются такие составляющие: режим сварки и выбор электродов, причем нужно воспользоваться специальными изделиями с содержанием никеля или меди.

Отечественные производители предлагают для такого вида работ следующие марки:

- ОЗЧ-2 и ОЗЧ-6, где основа — это стержень из меди, который покрывают обмазкой, где присутствует порошок железа;

- железно никелевые электроды для выполнения сварки на постоянном токе;

- медно-железно-никелевые МНЧ-2 позволяют получить шовное соединение высокотехнологичного типа, которые препятствуют образованию коррозии, и отлично переносят контакт с агрессивными средами и горячими газами.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Газовая сварка

К достоинствам газового метода сварки относятся:

- простота используемого оборудования;

- небольшая стоимость;

- отсутствие постоянного источника тока;

- возможность регулировки мощностью пламени горелки;

- медленный нагрев и остывание;

- прочность получаемого шва.

Технология газовой сварки чугуна с нагревом включает в себя:

- Предварительный нагрев.

- Нагрев металла в месте сварки до появления светло-красного цвета.

- Нанесение флюса на поверхность сваривания с помощью присадочного прутка.

- Расплавление присадочного прутка и заполнение шва. На кончике присадочного прутка необходимо периодически добавлять флюс по мере его расходования.

- Удерживать сварочную ванну в жидком состоянии до полного удаления из нее газов и включений неметаллического характера.

- Отводя горелку плавно, уменьшить скорость охлаждения.

Технология газовой сварки без подогрева имеет свои отличия:

- Требуется установить максимально возможную мощность пламени горелки.

- Перед началом заполнения сварочной ванны слегка подогревают прилегающие к месту сварки участки.

- Наносят флюс.

- Заполняют сварочную ванну расплавленным присадочным прутком.

- Еще раз в течение двух-трех минут подогревают прилегающие участки, постепенно отодвигая горелку.

Для более медленного остывания можно прикрыть место сварки листом асбеста или присыпать сухим песком. Неплохой результат принесет сварка блока двигателя аргоном.

Преимуществом аргонной сварки является возможность сваривания тугоплавких металлов. Это дает возможность сваривать детали, выполненные из алюминия, что важно, когда происходит сварка алюминиевого блока цилиндров.

К особенностям сварки алюминия и сплавов на его основе относится его легкая окисляемость, повышенная растворимость водорода в расплавленном алюминии, высокий коэффициент линейного теплового расширения, уменьшение прочности при сильном нагреве.

При сваривании алюминиевых сплавов существует опасность появление в металле шва пористости. Это объясняется тем, что при взаимодействии расплавленного алюминия с парами воды начинается образование атомарного водорода, который с легкостью растворяется в сварочной ванне. Образованию пор способствует высокая скорость кристаллизации, что начинает препятствовать выходу газов.

Уменьшению вероятности образования пористости способствует предварительный подогрев и снижение скорости сварки. Допустимым при газовой сварке является использование в качестве горючего газа ацетилена и водорода, а также пропан-бутановой смеси.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Как выполняется сварка выпускных коллекторов

В процессе эксплуатации некоторые компоненты двигателя изнашиваются. Подобная ситуация характерна для автомобилей любого года выпуска. Однако при повреждении детали не стоит спешить покупать новую. Сварка выпускного коллектора помогает отложить процедуру замены на более благоприятное время.

Выпускной коллектор – часть навесного оборудования двигателя внутреннего сгорания.

Причины и признаки поломки деталей

Самыми распространенными неисправностями бывают нарушение целостности патрубка или появление сквозного отверстия в коллекторе. Главный признак поломки – запах отработанных газов в салоне автомобиля. Неисправности возникают из-за негативного влияния химических веществ, которые содержатся в смесях, используемых во время гололедицы. Другой причиной является естественный износ детали под постоянным воздействием высоких температур. Прогорание компонентов выпускной системы не считается редкой поломкой.

Признаком неисправности коллектора является неустойчивая работа на малых оборотах.

Основные причины поломок

В выхлопной системе, особенно старого авто, имеющего большой пробег, возникают неполадки, независящие от материала глушителя, поэтому каждый водитель должен периодически осматривать всю систему на предмет возникновения трещин или прогаров. Своевременное ТО избавит автолюбителя от проблем с заменой выхлопного коллектора, что стоит очень дорого.

На сохранность системы вывода выхлопных газов влияют:

- отработанные газы, имеющие высокую температуру;

- смеси агрессивного характера;

- уязвимость металла при высоких нагрузках во время эксплуатации.

Возникающие проблемы подразделяются соответственно элементам конструкции выхлопной системы:

- Сажевый фильтр (катализатор) служит для задержки сажи, содержащейся в выхлопных газах, поэтому сотовые сегменты сильно засоряются, из-за высоких температур происходит оплавление сегментов. Признаки неполадок — из выхлопной трубы газы практически не выходят или появляется едкий сизый дым.

- Кислородные датчики — происходит разгерметизация или перегрев корпуса, моральный износ, нет контакта в электрической цепи машины, произошли механические повреждения.

- Гофра в глушителе представляет собой цилиндр, внутри которого находится гофрированная трубка, защищенная двойной оплеткой, верхний слой которой выполнен из нержавеющей стали. Корпус эластичный, поэтому гасит негативные колебания и предотвращает разрушение всей системы — разрыв происходит из-за резкого повышения давления газов при забитом катализаторе.

- Резонатор устанавливается перед основным глушителем, поэтому многие автолюбители называют его малым или дополнительным аналогичным элементом выхлопной системы. Если увеличилась громкость выхода газов, вибрирующие звуки в месте установки резонатора, то это говорит о том, что одна из внутренних составляющих изделия прогорела.

- Глушитель, о том, что его следует ремонтировать или срочно менять, предупреждают громкие звуки при работе ДВС или резкое падение мощности двигателя, а также сильная вибрация в месте крепления.

- Выпускной коллектор, если в салоне чувствуется запах отработанных газов, значит, на его корпусе появилась трещина или произошел разрыв патрубка.

Сварка различных материалов в домашних условиях

Способ восстановления выбирают с учетом металла, из которого сделан коллектор.

Из чугуна

Для ремонта детали, сделанной из этого сплава, применяют следующие методы:

Сварка выпускного коллектора

Выпускной коллектор: причины выхода из строя и обслуживаниеСварка чугунного коллектораОсновные виды сварки коллектора:Ремонт чугунного коллектора…

- Выпускной коллектор: причины выхода из строя и обслуживание

- Сварка чугунного коллектора

- Основные виды сварки коллектора:

- Ремонт чугунного коллектора пошаговая инструкция

- Ремонт коллекторов из нержавеющей стали

- Аргоновая сварка

- Что лучше сварка в аргоне или холодная

- Холодная сварка при ремонте выпускного коллектора

- Как правильно ремонтировать при помощи холодной сварки

- Основные поломки выхлопной системы автомобиля и их признаки

- Заключение

Выпускной коллектор- важная составляющая двигателя внутреннего сгорания.

С одной стороны он крепится к двигателю, а с другой к катализатору.

Его функция состоит в удалении выхлопных газов из двигателя и помощи в продуве камеры сгорания. Он состоит из нескольких труб соединённых между собой, через которые атмосферу выходят выхлопные газы. Расположен он в месте с очень неблагоприятными условиями, где происходят огромные перепады температур(раскалённые выхлопные газы могут достигать температуры 1000 градусов). От этого прибора зависит многое , например мощность и крутящий момент. Также при его повреждении едкий автомобильный дым будет проникать в салон, что не лучшим образом отразиться на комфорте при поездке на автомобиле.

Но что же делать если он по какой-то причине пришёл в негодность? Его можно починить обладая необходимыми навыками сварки выпускных коллекторов. Коллекторы бывают двух основных видов трубчатые и цельные. Цельный вариант не имеет швов и поэтому он более прочный. А трубчатый состоит из нескольких скрепленых труб. Цена хорошего изделия может достигать 2000 долларов . Можно ещё отремонтировать машину в автосервисе, но сделать это там весьма затратно. Коллекторы производятся из чугуна или из нержавеющей стали. Свойства этих металлов сильно отличаются. В этой статье будут приведены советы от специалистов касательно всех видов починки выпускных коллекторов. Если сварить не получиться, то придётся приобретать новый. Дешевые аппараты можно купить на вторичном рынке. Также поломки иногда происходят иногда и в коллекторах лодочных моторов.

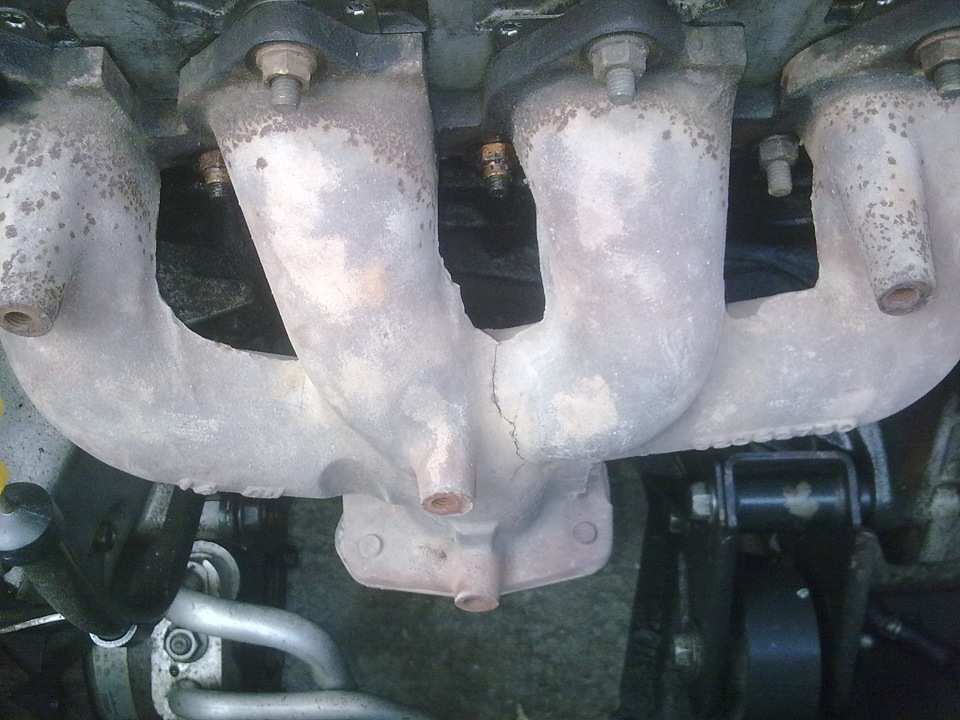

Выпускной коллектор внешний вид

Выпускной коллектор: причины выхода из строя и обслуживание

В некоторых ситуациях он может сильно перегреться. При этом металл из которого он сделан расширяется и это приводит к разрыву швов. Поломки могут возникать из-за неправильного вождения и плохой чистки двигателя. Ремонт при помощи сварки необходим. Особенно если швы уже сильно расширились, а коллектор оплавился и деформировался. Коллектор вещь очень хрупкая, поэтому многие автомобилисты думают что починить его невозможно, а самостоятельные действия окончательно испортят ситуацию и поломают его полностью. Но не стоит бояться починка данного аппарата не такая уж сложная задача, особенно для человека который хоть немного в этом разбирается.

Лучше не затягивать с ремонтом данной детали. Последствия несвоевременного ремонта могут быть ужасны. Вплоть до нарушения работы всей выхлопной системы.

Повреждённый выпускной коллектор

Основные виды дефектов:

1) Прогорание труб

2) Трещины возникающие при высоких нагрузках

3) Разрушение патрубка

4) Разрушение структуры металла( особенно характерно для чугунных изделий, которые при перегреве сильно оплавляются и становятся очень текучими).

В большинстве ситуаций поломки обусловлены одной или несколькими трещинами, разрывом швов, частичным выгоранием. Происходит это из-за агрессивной температурной среды в двигателе. Раскалённые газы негативным образом влияют на структуру чугуна, в нём появляются трещины. Бывают даже случаи когда отпадает часть детали или она попросту распадается на несколько частей.

Полезный совет: При выборе электрода обязательно смотрите на характеристики детали.

Выхлопная система машины схема

Что можно сделать при помощи сварки.

1) Подлатать трещины.

2) Приделать отпавшие части.

3) Собрать воедино расколовшуюся деталь.

4) «Нарастить» толщину стенок.

В автомастерской на все работы предоставляется гарантийная страховка. Тогда как при самостоятельном ремонте вы всё делаете на свой страх и риск. Также специалисты смогут сделать всё быстро и с соблюдением техники безопасности. Правда за их труд придётся заплатить.

Не откладывайте починку в долгий ящик. Если даже сейчас времени чинить нет, то вы можете воспользоваться специальной холодной сваркой детали. Она поможет устранить поломку на некоторый срок. В это время мы и можете заняться полноценным ремонтом.

Сварка чугунного коллектора

Чугун- сплав железа и углерода в котором содержание углерода больше 2.14%. Такое содержание углерода влияет на прочность данного металла и делает его очень неустойчивым к механическим повреждением.

Чугунные детали варят особенным образом. Всё связано с особенностями данного материала.

Главные проблемы возникающие при ремонте изделий из чугуна:

1) Углерод, содержащийся в чугуне, становится очень рыхлым и перестаёт держать форму.

2) Чугун при нагревании становится вязким и начинает течь.

3) При резких перепадах температур чугун начинает деформироваться и терять изначальную форму. Также нередки случаи когда он сильно плавиться и деталь теряет толщину стенок.

Основные виды сварки коллектора:

1) Горячая — нагрев вплоть до 60 градусов.

2) Полугорячая- нагрев не более чем до 300 градусов.

3) Холодный- сваривание детали без нагревания. Происходит оно при помощи специального клея. Он временно сможет устранить данную проблему.

Виды сварки по технологическому процессу.

2)С применением полуавтомата. При этом будет использоваться специальная проволока.

3) В аргоновой среде. Аргон будет выступать защитным газом, который препятствует окислению.

4) При помощи инвертора.

Ремонт чугунных коллекторов под силу только опытным сварщикам. Совсем недавно чинить чугунные изделия было практически невозможно, а всё благодаря слишком высокой температуре при которой чугун начинал трещать и разрушаться.

Но недавно были придуман новый тип электродов, благодаря которым удалось снизить температуру до 120 градусов. После чего появилась возможность качественной сварки чугуна. Данный вид электродов называется ЦЧ-4 и применяется ещё и для медных изделий. Низкая температура нагрева данного электрода позволяет избежать разрушения чугуна и делает её намного проще и удобнее.

Ремонт чугунного коллектора пошаговая инструкция

1) Для начала разделайте трещину при помощи специального диска для заточки. Расширить необходимо на несколько миллиметров.

2) Нагреть место работы горелкой с температурой около 100 градусов.

3) Скрепите деталь при помощи специального электрода.

4) Медленно остужаем горелку, чтобы избежать деформации чугуна. Для этого после работы необходимо немного подогревать чугунное изделие.

5) Отшлифуйте получившийся шов.

Чугун очень быстро остывает поэтому необходимо постоянно поддерживать необходимую температуру. Из-за высокой текучести чугуна рекомендуем высверлить отверстия недалеко от трещины и применять специальные графитовые прокладки

Для обычной сварки применяется электрод ЦЧ-4.

А для холодной можно использовать ОЗЧ-6 или ОЗЧ-2.

Как нельзя чинить чугунные детали.

1) Не ремонтируйте чугунные детали обычными электродами. При таком подходе чугун скорее всего лопнет. Нержавеющей проволокой также варить не рекомендуется. Результатом обоих этих действий станет испорченная деталь. Если же вам трудно разбираться во всех аспектах, то гораздо легче доверить эту работу профессионалам.

Хорошо сваренная деталь крупным планом

Хорошо сваренный коллектор

Ремонт коллекторов из нержавеющей стали

У нержавеющей стали есть свои особенности, которые также необходимо учитывать.

1) Легированные сплавы также могут быть подвержены разрушению.

2) Примеси металлов( никель, хром ) которые содержаться в нержавейке при нагревании окисляются и портят структуру металла. Это может плохо сказаться на качестве соединения. Ремонт коллектора из нержавейки сложный процесс и к нему нужно подходить с умом . Для нержавеющей стали применяется специальный метод аргоновой сварки. Для работы с нержавейкой необходима определённая сила тока которая подбирается экспериментально.

Методы сварки нержавейки в зависимости от оборудования:

1) Тугоплавкие вольфрамовые электроды применяются для работы в режиме CD/АС TIG

2) Для ручной сварки потребуются жаростойкие присадки с рутиловым покрытием марки MMA.

3) Полуавтоматическая с получением качественного шва.

В бытовых условиях(в гараже) обычно применяется третий способ.

С ремонтом лучше всего обратиться в специализированную мастерскую. Там профессионалы смогут не только починить его но и немного улучшить его характеристики.

Аргоновая сварка

Сварка аргоном целесообразна, если имеется специальное оборудование — TIG. Такой вид гораздо дороже, чем привычная всем сварка углекислотой. Оборудование стоит достаточно дорого, да и аргон не самый дешевый газ. Качества шва при аргоновом методе не всегда получается хорошим. Тут всё зависит от профессионализма сварщика. Также при таком методе просто необходим дополнительный отвод воздуха( вентиляция).

Что лучше сварка в аргоне или холодная

Холодная сварка — это только временное решение. Надёжнее сделать горячую сварку в аргоновой среде или в углекислоте. Её лучше использовать тем кому нужно срочно куда-либо ехать и на полноценный ремонт просто не хватит времени.

выпускной коллектор из нержавеющей стали

Пример выпускного коллектора из нержавейки

Холодная сварка при ремонте выпускного коллектора

Небольшие повреждения и трещины ремонтируются при помощи специальных термостойких клеевых составов. Данный метод ремонта называется холодной сваркой.

Перед ремонтом необходимо убрать жир с того места где будет производиться работа.О том как пользоваться клеем написано на упаковке с ним. После проведения холодной починки получится заплата имеющая свойства схожие со свойствами металла. Холодный вариант наиболее удобен в местах где невозможно будет провести обычную сварку. Клей очень непрочный и плохо переносит динамические перегрузки, а вот со статическими справляется очень даже неплохо. Тут всё зависит от производителя клеевой смеси. Советуем внимательно изучить её характеристики перед покупкой товара. Благо ассортимент в магазинах большой и найти хороший продукт не составит проблем.

Как правильно ремонтировать при помощи холодной сварки

1) Очистите поверхность детали при помощи наждачной бумаги.

2) Убрать жир при помощи растворителя.

3) Нанести клей( при этом желательно быть в перчатках).

4) Подождать некоторое время а затем отполировать застывший раствор.

5) Через 24 часа можно ставить прибор обратно в авто.

Проводить эту операцию нужно в тёплую погоду( температура должна быть выше +5).

Иначе клей не даст никакого эффекта и вся работа будет проведена зря.

Клей для холодной сварки металла

Соединительный шов выпускного коллектора крупным планом

Основные поломки выхлопной системы автомобиля и их признаки

1)Забивка катализатора(фильтр который сдерживает сажу. Из выхлопной трубы перестаёт идти дым.

2)Поломка кислородных датчиков

3)Поломка глушителя авто. При этой поломке снижается мощность машины и резко повышается шум двигателя.

4)Трещины в выпускном коллекторе. При этой поломке в салоне начинает пахнуть выхлопными газами.

Заключение

Запомните к любому делу нужно подходить со всей ответственностью. Спешка в работе, незнание правил и несоблюдение техники безопасности могут привести к очень плохим последствиям. Ремонтировать выпускной коллектор это не очень то и сложно. Чинить можно как чугунные так и коллекторы из нержавейки. Главное обладать необходимыми знаниями и умениями. А если вы обладаете опытом в сварочных работ то починка данного агрегата станет для вас лёгкой задачей.

Выпускной коллектор от автомобиля «Ауди»