Техника сварки угловых швов в нижнем положении

Лекция № 13. Технология и техника выполнения швов в нижнем положении.

Нижние швы являются наиболее удобными для сварки, так как в этом случае капли электродного металла под действием собственного веса легко переходят в сварочную ванну и жидкий металл не вытекает из нее. Кроме того, наблюдение за сваркой при нижнем положении шва более удобно. (Рис.18)

|

Рис.18 Выполнение сварных швов в нижнем положении

Стыковые швы применяют для получения стыковых соединений.

При выполнении стыковых швов сварку ведут в четырех направлениях: слева направо, справа налево, на себя, от себя.

Наклон электрода 15° -25° от вертикали, и электрод в процессе сварки лежит в одной плоскости с металлом.

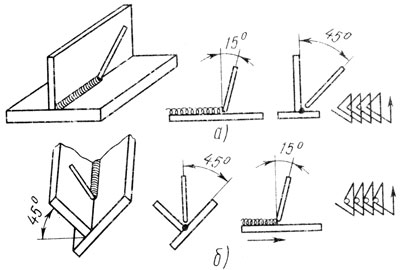

Угловые швы применяют для получения угловых, тавровых и нахлесточных соединений. Сварку угловых швов может производиться наклонным электродом и в лодочку.

При сварке углового шва, нижняя плоскость которого расположена горизонтально, возможен непровар вершины угла или одной, из кромок. Непровар может образоваться на нижнем листе, если начинать сварку с вертикального листа, так как в этом случае расплавленный металл стечет на недостаточно нагретую поверхность нижнего листа. На вертикальной же полке возможно образование подрезов.

Поэтому сварку таких швов начинают зажигая дугу на нижней плоскости в точке А, отступив от границы катета 3-4 мм. Затем дугу перемещают к вершине шва, задерживают для лучшего провара корня шва, поднимают вверх, проваривая вертикальную полку (Рис.19).

Электрод держат под углом 45° к поверхности свариваемых деталей, слегка наклоняя его в процессе сварки то к одной, то к другой плоскости.

|

|

Рис.19 Выполнение углового шва Рис.20 Выполнение углового шва в

При сварке угловым швом в «лодочку» (Рис.20) наплавленный металл располагается в желобе, образуемом двумя полками. Это обеспечивает правильное формирование шва и хороший провар кромок металла.

Лекция № 15 Технология выполнения сварных швов вертикальном, горизонтальном и потолочном положении.

Сварка в вертикальном положении (Рис.21).

|

Рис.21 Сварка вертикальных швов

Расплавленный металл под действием силы тяжести стремится стекать вниз, что затрудняет формирование шва.

Поэтому вертикальных швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает взаимное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой.

Объем расплавленного металла уменьшают снижением сварочного ток на10-15% по сравнению с нижним положением, а диаметр электрода ограничивают до 4 мм.

Вертикальные швы выполняют как снизу вверх, так и сверху вниз.

В первом случае (Рис.22а) дуга возбуждается в самой нижней точке вертикально расположенных пластин, для этого электрод устанавливают перпендикулярно поверхности свариваемого изделия (положение 1); затем электрод немного наклоняют вниз для того, чтобы слой давления газов дуги предшествовал стеканию металла сварочной ванны (положение 2). При этом застывший металл шва образует подобие полочки, на которой удерживаются последующие капли металла.

Сварку сверху вниз применяют при малой толщине металла. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов.

Сварку сверху вниз применяют при малой толщине металла. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов.

А б

Рис.22 Выполнение сварных вертикальных швов

В начале сварки (рис.22б) дуга возбуждается в самой верхней точке пластин при горизонтальном расположении электрода. После образования ванны жидкого металла электрод наклоняют на 15° -20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Для улучшения условий формирования шва амплитуда колебательных движений электрода должна быть небольшой, а дуга – очень короткой, чтобы капли расплавленного металла удерживались от падения концом электрода.

Сварка в горизонтальном положении (Рис. 23)

Сварка в горизонтальном положении представляет большие трудности, чем сварка в вертикальном положении.

|

Рис.23 Сварка в горизонтальном положении шва

При сварке стыковых соединений жидкий металл стекает сверхней кромки, при этом неизбежно образуется подрез. Для облегчения сварки скос кромки делают только у верхнего листа.

В большинстве случаев (особенно при сварке неповоротных стыков трубопроводов) горизонтальные швы выполняются ниточными валиками (без колебательных движений); сварочный ток снижают, и диаметр электрода ограничивают также, как и в вертикальном положении.

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между.

ЧТО ПРОИСХОДИТ ВО ВЗРОСЛОЙ ЖИЗНИ? Если вы все еще «неправильно» связаны с матерью, вы избегаете отделения и независимого взрослого существования.

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.).

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Особенности сварки угловых швов

В настоящее время в строительстве и при монтаже различных деталей, очень часто используется сварка угловых швов. Металлические изделия, соединяющиеся посредством такого соединения, отличаются высокой прочностью и надежностью. Однако, угловые швы при сварке требуют от человека, выполняющего работу определенных знаний и умений. Поскольку процесс сварки – трудоемкий и затратный по времени, т.к. в нем много нюансов. Рассмотрим, что же представляет собой сварка углового шва, в чем ее специфика и как ее осуществить в домашних условиях.

В настоящее время в строительстве и при монтаже различных деталей, очень часто используется сварка угловых швов. Металлические изделия, соединяющиеся посредством такого соединения, отличаются высокой прочностью и надежностью. Однако, угловые швы при сварке требуют от человека, выполняющего работу определенных знаний и умений. Поскольку процесс сварки – трудоемкий и затратный по времени, т.к. в нем много нюансов. Рассмотрим, что же представляет собой сварка углового шва, в чем ее специфика и как ее осуществить в домашних условиях.

Виды угловых швов

Сварка углового шва представляет собой соединение двух металлических изделий или профильных труб, под углом менее 180°. Однако, зачастую в конструкциях из метала создаются штыки, где стороны находятся пол углом в 90°. Такое расстояние нужно выдерживать для того, чтобы в процессе сварки, обе стороны подвергались одинаковой нагрузке и сама конструкция была более прочной.

Угловые швы при сварке дифференцируются на несколько типов. Выделяются:

- нахлесточное соединение,

- шов с примыканием краев в точке соединения,

- шов с прикладыванием одного конца к ровной плоскости, также подобный тип соединения называется тавровым,

- соединение с разделкой кромок и без нее.

Угловой сварочный шов классифицируется в зависимости от того, как производится его укладка. Исход из этого критерия выделяются: сплошные и прерывистые соединения. Также выделяются разновидности швов по длине: короткие (до 250 мм), средние ( они образуются от точки сопряжении поверхностей обоих металлических изделий до краев свариваемой детали, величина такого соединения варьируется в промежутке от 250 до 1000 мм). Длинные угловые швы создаются протяженностью в 1000 мм и более.

Сложности в процессе образования углового соединения

Для того, чтобы шов при сварке получился максимально прочным и качественным, нужно быть готовым к тому, что в процессе выполнения работы можно столкнуться с рядом дефектов. Рассмотрим основные из них:

- Подрезы. В процессе создания углового соединения, под воздействием электрической дуги, на поверхности металлических изделий образуются углубления. Если речь идет о сварочной работе, осуществляемой в нижнем положении, то задерживая электрод можно наплавлять присадочный материал на поврежденный участок. Но угловое соединение выполняется намного сложнее и придется потрудиться, чтобы «загнать» частицы раскаленного металла на боковую стенку. В связи с этим, обычно сварной угловой шов имеет выемки только с одного бока.

- Образование непроваренных отрезков шва. Из-за недостаточного опыта, многие сварщики, выполняющие технику углового шва, для того чтобы заполнить место соединения, начинают слишком сильно двигать концом электрода по сторонам. Подобные манипуляции приводят к тому, что металл оседает по бокам и корень шва не проваривается.

- Выбран неверный катет углового шва. Чтобы сварка углового шва получилась качественной, важно научиться выбирать правильные параметры напряжения и вести электрод с нужной скоростью, не превышая ее. Если ток будет недостаточным, а электроды будут проходить с маленькой скоростью, то катет будет слишком выпуклым, а значит основной металл плохо проплавится. Чрезмерная сила тока и высокая скорость ведения электрода приведут к образованию вогнутой формы катета.

- Неправильный угол. Сварочные соединения обычно имеют определенную форму относительно градуса угла. Нюанс состоит в том, чтобы выдержать точные размеры. Если приставная пластина будет проходить, наклонившись к одному боку, то она попросту испортит качество конструкции.

- Еще одним негативный момент может возникнуть в случае неравномерного распределения наплавляемого металла по сторонам соединения. В связи с тем, что под воздействием высоких температур и силой тяжести от электрода и кромок, расплавленное железо направляется вниз, то основная часть шва оказывается на нижней пластине. Верхняя кромка может только слегка проплавиться и в итоге такой шов может сразу деформироваться, а то и вовсе распасться при нагрузке.

Помимо вышеописанных дефектов выделяются еще и некоторые недочеты, которые могут возникнуть в процессе выполнения работы: лунки, пустоты, кратеры, трещины, свищи, образование твердых посторонних включений.

Подготовка сторон шва

Обратите внимание! Прежде чем начать выполнять сварной шов, надо произвести подготовку сторон и стыков.

Осуществляя подготовку поверхностей для тавровых соединений, следует учитывать, что одна из сторон конструкции, подвергающейся сварке, образует горизонтальную плоскость, а другая – вертикальную. Таким образом, между обеими плоскостями образуется прямой угол.

При Т-образном (тавровом) соединении, подготавливать кромку вертикальной плоскости нужно исходя из толщины листов, которые выбраны для сварки. Если толщина металлического листа не превышает показатель в 12 мм, то ему подготовка и вовсе не нужна. Если же толщина варьируется в промежутке от 12 до 25 мм, то на ее кромке надо сделать V-образную подготовительную обрезку. Если же толщина заготовки, предусмотренной для вертикальной поверхности составляет 25-40 мм, то в данном случае нужно создать U-образные скосы кромок в одну сторону. При толщине листа более 40 мм, выполняются скосы кромок с обеих сторон в виде буквы V.

В отличие от таврового, никакой подготовки кромок не требуют нахлесточные угловые соединения. Швы нужно наложить на обе стороны в углах, образующихся после того, как металлические листы будут совмещены, посредством накладки один на одного.

В случае создания классического углового соединения (две соединенные детали из металла образую угол), надо обрезать торец лишь одного из элементов.

Угловые швы при сварке. Отличительные особенности.

Процесс угловой сварки характеризуется рядом отличительных особенностей. Рассмотрим наиболее приемлемые способы, при помощи которых осуществляется сварка угловых соединений.

Если плоскость шва расположена внизу, то сваривать детали лучше по способу «лодочки». Такой метод позволит получить максимально качественный шов и он хорошо подходит для новичков в выполнении сварочных работ. Изделие ставится в V-образную форму, напоминающую лодку, отсюда и название метода.

При сварке «лодочкой», риск образования таких дефектов как: подрез кромок или непровар, практически сведен к нулю.

Однако, такие подходящие условия для создания углового шва, не всегда присутствуют. Зачастую, в месте соединения металлических изделий посредством «лодочки», тавровые сварные швы образуются таким образом, что одна из поверхностей находится строго в вертикальном положении, другая – в горизонтальном.

В подобной ситуации непросто получить качественное соединение, т.к. в верхней части угла и в горизонтальной плоскости шва деталь может не провариться. На плоскости, расположенной вертикально, могут появиться подрезы. Причиной их возникновения может стать стекающий вниз расплавленный металл.

Для того, чтобы избежать появления вышеуказанных дефектов, важно вести электрод по линии сварки легкими колебательными движениями.

Совет! Проводку электрода осуществляйте одинарным швом с катетом 8 мм.

Чтобы исключить риск непровара, возбуждение сварочной дуги должно начинаться на дистанции 3-4 мм от кромки катета на нижней горизонтальной плоскости. После, дугу надо направить на верхнюю точку шва и задержать ее там. Таким образом, вы получите хорошо проваренную деталь.

Для получения качественного и прочного углового сварного шва, нужно четко придерживаться последовательности действий. Для создания углового соединения подойдет любой сварочный аппарат. Не забывайте о мерах предосторожности и выполняйте сварочные работы в защитном костюме и маске.

Сварка угловых соединений в нижнем положении

Как варить новичкам швы в нижнем положении и угловые соединения

Для начинающих сварщиков лучше всего учиться варить швы в нижнем положении. В таком случае расплавленный металл сам, под своим весом, стремится заполнить сварочную ванну. При этом свариваемые кромки изделия удерживают расплавленный металл, не давая ему вытекать за пределы.

Кроме того, при сварке в нижнем положении газ стремиться вверх, выталкивая за собой шлак, что очень важно, поскольку в самом начале обучения нужно научиться отделять металл от шлака. Всё это способствует не только лёгкому обучению, но и даёт возможность, на самом начальном этапе пути, получить чистый и качественный сварочный шов.

Исходя из всего вышесказанного, учиться варить ручной дуговой сваркой нужно именно в нижнем положении. Какие нюансы при этом следует соблюдать, и что необходимо учитывать?

Сварка швов в нижнем положении

При выполнении сварки в нижнем положении, швы рекомендуется наплавлять на себя или слева направо. Такой подход даст возможность лучше контролировать сварочное соединение, следить за состоянием дуги, и правильно осуществлять движение электродом во время сварки.

Варить швы в нижнем положении необходимо с небольшой наплавкой валика в обе стороны. При этом кромки металла плавятся и расширяются, а расплавленные металлы заготовок образуют прочное и надежное соединение. После сварки с одной стороны, для усиления шва, заготовку переворачивают, очищают, и сваривают с противоположной стороны.

Необходимо знать, что металл, толщина которого менее 8 мм, можно варить за один проход, то есть, одним слоем. Когда толщина металла более 8 мм, сварка осуществляется минимум в два слоя. При этом высота первого сварочного шва должна быть не менее 3 мм. Первый слой, как правило, выполняют электродами 3 мм, а последующие слои, электродами 4-5 мм.

Сварка углового соединения в вертикальном положении

Сварочные работы выполняются в разных положениях. Некоторые швы выполнять сложнее других. В этом отношении сварка углового соединения в вертикальном положении является одним из самых сложных видов сварки. Сложность процесса заключается и сложности самого углового шва, и в сложности работы в вертикальном положении.

Угловым сварочным швом считается любой шов в месте соединения свариваемых изделий, угол которых меньше 180o. Самым распространенным является угол 90o. Именно такой угол обеспечивает надежную фиксацию элементов и устойчивость конструкции. К таким швам также относят тавровые (Т-образные) швы.

При сварке угловых швов в вертикальном положении приходится работать в неудобном положении с поднятыми вверх руками. Если требуется сварка длинных соединений, то сварщик быстро устает. Это может повлиять на качество шва. В ходе работы могут возникнуть следующие проблемы:

- неравномерное нанесение металла на свариваемые кромки,

- сложность контроля подрезов по краям шва,

- непровар корневого участка шва,

- неправильный выбор скорость и угла перемещения электрода,

- неправильный выбор угла соединения.

Также могут возникнуть и другие проблемы шва: пустоты, лунки, возникновение трещин и многие другие. Поэтому по возможности сварщики стараются отказаться от выполнения угловых швов в вертикальном положении. Но во многих случаях это невозможно. В такой ситуации нужно строго следовать технике выполнения угловых соединений:

- более тщательно готовить материал к работе,

- точно подбирать свойства тока в соответствии с характеристиками металла и выбранного электрода,

- работать по заданным чертежам без отклонений,

- соблюдать плавность хода электрода без хаотичных движений,

- соблюдать равномерность наплавки металла,

- избегать остановок электрода при выполнении сварки.

Для облегчения труда сварщика рекомендуется перед началом работ разместить область сварки. Это поможет лучше контролировать процесс и избежать многих проблем.

Сварка углового соединения в вертикальном положении выполняется поэтапно с каждой стороны. Для большей точности лучше использовать прихватки. Лучше выполнять работы короткими этапами – до 250 мм. Как правило, используется не слишком большой сварочный ток обратной полярности.

Различают сварку однопроходным и многопроходным швом. Однопроходной шов предполагает однократное прохождение электродом по месту соединения. Соответственно при многопроходном шве делается несколько наплавок металла за несколько проходов электрода.

При однопроходном шве рекомендуется держать электрод под углом 20-30 градусов от вертикальной оси. Электрод должен двигаться обратно-поступательно. Важно поддерживать короткую дугу без обрывов при перемещении электрода. Сварка угловых швов в вертикальном положении в несколько проходов производится без колебаний электрода. Важно следить за хорошим сплавлением каждого нового прохода с предыдущим.

Многие молодые сварщики проявляют интерес к различным видам сварки. Команда Kemppi записала видео для демонстрации сварки углового соединения в вертикальном положении без подреза:

Как варить угловые швы в нижнем положении

Для наложения угловых швов, изделие рекомендуется выставить «в лодочку». Когда такой возможности нет, то следует особое внимание уделить провариванию корневого шва. Для этого сначала сваривается поверхность нижней кромки, и лишь после этого переходят на сварку вертикальной.

Сварку угловых швов в нижнем положении рекомендуется осуществлять электродами, диаметр которых составляет 3 мм. Если производится накладывание многослойного сварного шва, то первый слой особенно хорошо проваривают, чтобы не допустить появление дефектов. При накладывании последующих слоев, обязательно необходимо очистить соединение от шлака.

Для начинающих сварщиков наверняка будет интересно знать, что толстый металл хорошо варить на прямой полярности. Для этого к металлу подсоединяется плюсовая клемма инвертора. В таком случае металл будет хорошо нагреваться, что приведёт к его большему проплавлению.

Тонкий металл, наоборот, варят на обратной полярности. При этом нужно учесть тот факт, что такая техника ручной дуговой сварки подходит лишь при работе с инверторами, которые выдают постоянный ток. При сварке переменным током, прямая и обратная полярность не работает.

Поделиться в соцсетях

Варианты способов сварки угловых швов

К примеру, сварка угловых швов обеспечивает наиболее благоприятные условия создания полного провара корня сварного соединения по всей его длине. Технологическое выполнение задачи похоже на создание стыковой сварной сварки с V-образным разделением. Сварное соединение формируется между поверхностями V-образной формы подходящим сварочным аппаратом.

Угловые швы в процессе сварки требуют особенно тщательную сборку соединяемых деталей. Это нужно для обеспечения максимально возможного зазора между ними. Чем это расстояние меньше, тем большая вероятность попадания в него металла в жидком состоянии.

V-образные сварные соединения выполняются без скоса кромок, если металл толщиной менее 14 мм. Кроме того, от свариваемой толщины металла зависит выбор вариантов ручной дуговой сварки.

Рекомендуемые варианты скошенных сборок могут быть следующими:

- габариты металла — 4-6, катет сварного шва — 5 мм, проводящая часть– 5 мм, 250-300А;

- габариты металла — 6-8, катет — 6 мм, проводящая часть — 6 мм, 300-350А;

- габариты металла — 10-14, катет — 8 мм, проводящая часть — 8 мм, 480-560А.

Как показывает практика, сваривание вертикальным катодом не всегда возможно в нижнем положении. При отсутствии такой возможности V-образные стыки варят наклонной составляющей частью. Этот способ работы отличается отрицательными характеристиками. К примеру, наклонным проводником практически невозможно получить качественный провар наплавляемых стыков.

Это возможно из-за того, что разгоряченная жидкость постоянно стекает с поверхности, установленной вертикально. Процесс получения неразъемного соединения наклонным электродом затруднителен в односторонних швах трубопроводов. Непроваренная кромка может стать следствием образования трещин. Исключаются подобные дефекты двухсторонней разделкой кромок.

Pereosnastka.ru

Выполнение швов в нижнем положении

Сварка металлов

Выполнение швов в нижнем положении

По возможности сварку всегда необходимо вести в нижнем положении. Такая сварка наиболее удобна и производительна. Расплавленный электродный металл под действием силы тяжести переходит в шов, не вытекая из сварочной ванны, шлаки и газы легко всплывают на поверхность, сварщику легче наблюдать за процессом сварки.

Стыковые швы. Особенности сварки стыковых швов и подготовки кромок под сварку определяются толщиной основного металла.

При сварке стыковых швов без разделки кромок кромки соединяемых листов должны быть лишь ровно обрезаны, чтобы обеспечить взаимную параллельность и постоянство зазора между ними. В процессе сварки нужно обращать особое внимание на равномерность расплавления обеих кромок. Провар металла яа всю глубину и качество соединения зависят от правильного выбора режима сварки и, в значительной степени, от квалификации сварщика. При сварке без разделки кромок стыковой шов получается со значительной выпуклостью (усилением).

При односторонней сварке стыковых швов без скоса кромок электросварщик высокой квалификации при правильно выбранном режиме сварки (диаметр электрода, величина тока) может проварить металл толщиной до 6 мм. При стыковой сварке без скоса кромок листов повышенной толщины (до 6 мм) режим сварки рекомендуется окончательно подбирать опытным путем, сваривая пробные пластины.

Основной трудностью сварки стыковых швов является правильное. формирование обратной стороны шва. Сварщику не видна обратная сторона шва, поэтому при отступлениях от режима сварки появляются непровар или прожог. Опасаясь прожога, сварщик обычно работает на режиме, вызывающем появление непровара. Б таких случаях качество сварки зависит от квалификации сварщика.

При односторонней сварке стыковых швов без разделки кромок желательно принимать меры, гарантирующие отсутствие непровара сечения шва. Непровар может быть устранен подваркой обратной стороны шва или применением подкладок. Подварка состоит в наложении дополнительного валика малого сечения с обратной стороны шва.

Если обратная сторона шва недоступна, применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности засодин проход. Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. к.

сварщик работает более уверенно, не опасаясь прожогов, может увеличить сварочный ток на 20—25% и вести сварку на повышенной скорости. Подкладки могут быть съемные и остающиеся (глухие). Съемные подкладки обычно изготавливают из меди, т. к. она имеет высокую теплопроводность.

Если позволяет конструкция и назначение изделия применяют остающиеся подкладки, изготовляемые из стали толщиной 2—3 мм и шириной 20—30 мм.

Рис. 1. Сварка стыковых швов: а — без скоса кромок; б — с односторонним скосом обеих кромок; в — с двусторонним скосом обеих кромок

Сварка стыковых швов без разделки кромок может- быть применена и для металла больших толщин — до 10 мм —при условии выполнения сварки с двух сторон. Недостатком такой сварки является вероятность непровара сечения и включений окислов и шлака по оси шва.

В большинстве случаев при толщине металла свыше 3 мм прибегают к предварительной разделке кромок. Форма разделки определяется толщиной металла, назначением конструкции, степенью ее ответственности. Типы стыковых соединений для сварки конструкций и трубопроводов из углеродистых и низколегированных сталей установлены ГОСТ 5264—80 («Ручная дуговая сварка. Соединения сварные») и ГОСТ 16037—80 («Соединения сварные стальных трубопроводов»).

При односторонней сварке стыковые соединения с разделкой кромок сваривают в зависимости от толщины металла однослойными и многослойными швами. При выполнении однослойного шва (однопроходного) дугу возбуждают на верхней грани скоса кромки, затем переводят ее вниз, проваривают корень шва и выводят дугу на вторую кромку. Перемещение дуги по скосам кромок замедленное — для обеспечения лучшего проплавления, в корне шва движение дуги ускоренное — для исключения прожога.

Сварка в нижнем положении

При сварке в нижнем положении существуют следующие разновидности соединений:

- Стыковые (применяется сварной шов стыкового соединения)

- Угловые (применяется сварной шов углового, нахлестного или таврового соединений).

3.1 Сварка стыкового соединения

Данный тип сварного соединения чаще всего используется для несложных конструкций обычного назначения. При двухсторонней сварке металла толщиной до 8 мм такое соединение будет достаточно прочным, стыковые соединения изделий толщиной не более 4 мм свариваются с одной стороны. Прочность сварных стыковых соединений определяется глубиной проплавления, а она зависит от диаметра электродов, от толщины свариваемых деталей, от величины сварочного тока и от зазора между деталями.

Металл толщиной более 8 мм сваривают с разделкой кромок под углом около 30 градусов. Во избежании прожогов сварку ведут на съемных подкладках (медных или стальных) в несколько проходов. Для первого прохода рекомендуется использовать электрод толщиной не более 4 мм, для последующих — применять электроды с большим диаметром.

На рисунке видно, что при первом проходе корневой шов заваривают электродом меньшего размера. Для первого шва важна достаточная глубина провара и его точность (проплавленный метал не должен выходить за кромки). При втором и последующих проходах используется больший по диаметру электрод, его нужно с небольшой скоростью продвигать вперед по шву, при этом делая колебательные движения электрода из стороны в сторону для полного заполнения выемки между кромок.

3.2 Сварка углового соединения

Хорошие результаты при сварке угловых швов обеспечиваются установкой плоскостей соединяемых элементов «в лодочку», т.е. под углом 45 градусов к горизонтали (возможны варианты с меньшим радиусом угла). При этом достигается хорошее проплавление стенок и угла элементов, а опасность непровара или подреза невелика. Сварка «в лодочку» дает возможность наплавлять за один проход швы большого сечения. Оптимальный метод подбирается в зависимости от положения и места проведения сварки.

Сварка в симметричную «лодочку» производится при высоких значениях сварочного тока (как обратной, так и прямой полярности) Сварку в симметричную «лодочку» при обратной полярности рекомендуется проводить на максимально короткой дуге.

При таком методе меньше вероятность подрезов одной стенки и наплывов на другой, чем при несимметричной «лодочке»

Сварка в несимметричную «лодочку» осуществляется при наклоне под углом 60 и 30 градусов. Электрод должен направлять сварочную дугу прямо в корень сварного шва. Главное — чтобы сварочная дуга не вышла на поверхность пластины за пределами формирующегося шва. Не допускается наплавка слишком большого количества металла за один проход.

Метод хорош при работе в труднодоступных местах за счет небольшой амплитуды движений электрода.

Сварку в «лодочку» лучше всего применять при взаимном расположении свариваемых изделий под углом в 90 градусов при длине угловых швов 8 мм и более.

3.3 Сварка углового соединения (таврового типа)

Обычно при сварке тавровых соединений в нижнем положении нужно несколько проходов. Однопроходные угловые швы допустимы при сварке простых конструкций, но при этом они должны иметь стороны, образующие угол в 45 градусов при угловом сварном шве, и не превышать диаметр используемого электрода более чем на 1,5-3,0 мм.

При многопроходной сварке угловых швов, первый проход всегда выполняется электродом большего размера, чем будут использоваться при повторных проходах. Диаметр электрода для первого прохода — 4-6 мм, шов наплавляется без каких-либо поперечных колебаний электрода. Последующие проходы электродами меньшего диаметра обязательно применяются поперечные колебания (движение электрода из стороны в сторону) Следует внимательно следить, чтобы размах этих колебаний не превысил допустимую ширину шва.

Важно – при сварке угловых соединений таврового типа дугу следует возбуждать на горизонтальной полке, а не на вертикальной.

Все угловые швы без скоса кромок со сторонами образующими угол в 90 градусов и со стенками толщиной не больше 10 мм нужно выполнять в один слой поперечными движениями электрода треугольником с небольшой задержкой в корне шва.

3.4 Сварка углового соединения (нахлесточного типа)

Для сварки нахлесточного соединения в нижнем положении при прямой полярности требуется поддерживать короткую сварочную дугу, а при обратной полярности — максимально короткую. Дуга должна быть направлена в корень соединения и расположена по направлению к горизонтальной поверхности пластины (свариваемого изделия). Во время сварки необходимо совершать небольшие возвратно-поступательные движения электродом. Эти колебания будут разогревать всю сварную область, что поможет равномерно заполнить всю сварочную ванну и получить полноразмерный выпуклый шов.

Угловые сварные швы в нижнем горизонтальном положении, при нахлесточном соединении образуют, угол в 90 градусов и при низкой высоте стенок угла до 10 мм, следует применять электроды диаметром до 10 мм, а так же не стоит производить поперечные колебания электрода из стороны в сторону. Для стенок углов свыше 10 мм применять метод описанный ранее.

Навигация по руководству для новичков в РДС

Техника сварки угловых швов в нижнем положении

§ 35. Сварка в нижнем положении

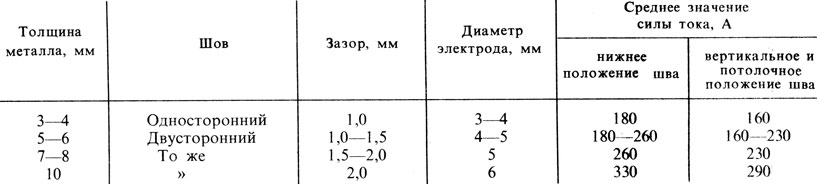

Сварка стыковых швов. Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Сила тока подбирается в зависимости от диаметра электрода, вида и толщины покрытия (табл. 10). Листы без скоса кромок толщиной от 4 до 10 мм сваривают двусторонним швом. Положение и поперечные движения электрода при сварке приведены на рис. 51.

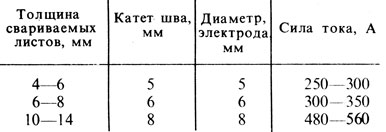

10. Ориентировочные режимы сварки соединений встык без скоса кромок

Примечание. Максимальные значения силы тока должны уточняться по данным паспорта электродов.

Стыковые соединения со скосом двух кромок (V-образные) в зависимости от толщины металла выполняют однослойными, многослойными или многопроходными швами (см. рис. 48).

Оптимальный угол раскрытия шва определяется следующими соображениями. Большой угол разделки (80 — 90°) обеспечивает большие удобства сварщику, уменьшает опасность непровара корня, но увеличивает объем наплавленного металла, следовательно, уменьшает производительность и увеличивает деформации изделия. Для нормального процесса ручной дуговой сварки принят угол разделки 60°. Он может быть увеличен на 65° для тонких листов и уменьшен до 55° для листов толщиной более 15 мм.

Зазор между стыкуемыми элементами и притупление кромок составляет от 1,5 до 4,0 мм в зависимости от толщины листов, режима сварки и характера свариваемой конструкции.

Наиболее трудным при сварке является получение полного (надежного) провара корня шва. Здесь чаще всего бывают различные дефекты, например непровар, газовые и шлаковые включения. Поэтому, если это возможно, следует подваривать корень шва с обратной стороны.

Металл толщиной от 4 до 8 мм проваривается однослойным (однопроходным) швом. Однослойные швы с V-образным скосом кромок выполняют поперечными колебательными движениями электрода в виде треугольников без задержки в корне шва (листы толщиной 4 мм) и с задержкой в корне шва (толщиной 8 мм, рис. 51).

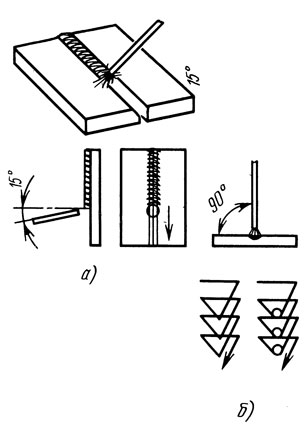

Рис. 51. Положение (а) и движения электрода (б) при сварке стыковых швов со скосом кромок

Листы толщиной 12 мм и более соединяются встык с двумя симметричными скосами двух кромок (с Х-образным скосом кромок) многослойным или многопроходным швом. Многослойный шов выполняется быстрее многопроходного. Выбор многослойного или многопроходного шва зависит от химического состава и толщины свариваемой стали.

Многопроходной шов выполняется тонкими и узкими валиками, без поперечных колебательных движений электрода. Сварку рекомендуется выполнять электродами, предназначенными для опирания. В этом случае применяют электроды диаметром от 1,6 до 3 мм (редко 4 мм). Весь многопроходной шов может выполняться электродами одного и того же диаметра (см. гл. XX).

Каждый слой многослойного шва имеет увеличенное в несколько раз сечение по сравнению с сечением каждого валика при многопроходной сварке; поэтому многослойный шов обеспечивает повышенную производительность.

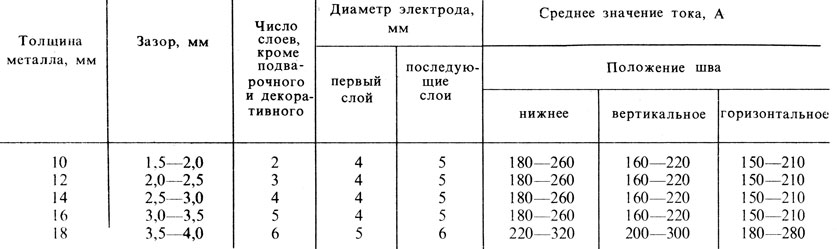

Режимы дуговой сварки покрытыми электродами нижних V-образных стыковых многослойных швов даны в табл. 11.

11. Ориентировочные режимы сварки V-образных стыковых многослойных швов

Примечание. Максимальные значения силы тока должны уточняться по данным паспорта электродов.

Иногда для обеспечения провара по всей толщине металла сварка ведется на медной подкладке толщиной 4 — 6 мм. В этом случае сварочный ток можно повысить на 20 — 30%, не опасаясь сквозного проплавления. Если конструкция и назначение сварного изделия допускают сквозное проплавление, сварка может вестись на остающейся стальной подкладке.

В особо ответственных конструкциях перед подваркой шва с обратной стороны его предварительно зачищают резаком для поверхностной резки или резцом для удаления возможных дефектов (непровара, трещин, газовых и шлаковых включений).

Стыковые Х-образные швы применяют для стали толщиной от 12 до 40 мм. Подготовка кромок, угол скоса, величина зазора и притупления, техника выполнения швов при этом такие же, как и при сварке листов с V-образной разделкой. Чтобы достаточно прогревался и отжигался металл каждого нижележащего слоя, толщина слоев должна быть не более 4 — 5 мм и не менее 2 мм. Например, для выполнения Х-образных швов при сварке листов толщиной 12 мм нужно положить 4 — 6 слоев, а для толщины 40 мм — 10 — 16 слоев (отжигающий и декоративный слои не учитываются).

Стыковые швы листов большой толщины (более 20 мм) целесообразно сваривать с криволинейным скосом двух кромок. Такая подготовка позволяет применять электроды повышенного диаметра, обеспечивает надежный провар и равномерную усадку металла шва.

Швы с двусторонним симметричным скосом двух кромок (Х-образные) имеют следующие преимущества перед швами с односторонним скосом двух кромок (V-образные):

1. Уменьшение объема наплавленного металла в 1,6 — 1,7 раза и, следовательно, увеличение производительности сварки.

2. Уменьшение деформаций от сварки.

3. Возможный непровар в корне шва расположен в нейтральном сечении и поэтому менее опасен.

Для уменьшения коробления сварного изделия рекомендуется выполнять швы попеременно с одной и с другой стороны листа. При сварке в нижнем положении для этого требуется частая кантовка изделия. Поэтому целесообразно устанавливать изделие вертикально и сваривать его одновременно с двух сторон. Работу в этом случае выполняют два сварщика.

Сварка угловых швов. При выполнении угловых швов наклонным электродом (рис. 52, а) жидкий металл под действием силы тяжести стремится стекать на нижнюю плоскость. Поэтому выполнение этих швов лучше производить «в лодочку» (рис. 52, б), в частности электродами, которые позволяют вести сварку опиранием покрытия на свариваемые кромки изделия.

Сварка «в лодочку» угловых швов для листов толщиной до 14 мм возможна без скоса кромок (двусторонняя сварка) или с частичной разделкой кромок и увеличенным размером притупления. Зазор между свариваемыми элементами не должен превышать 10% толщины листа.

12. Режимы сварки угловых швов ‘в лодочку’ с опиранием электрода

Примечание. Максимальные значения силы тока должны уточняться по данным паспорта электродов.

Режимы сварки «в лодочку» с опиранием электрода даны в табл. 12.

Однако не всегда можно установить сварное изделие для сварки «в лодочку»; тогда угловые швы выполняют наклонным электродом. В этом случае возможен непровар корня шва и кромки нижнего листа. Тщательный прогрев кромок свариваемых частей достигается правильным движением электрода, который следует держать под углом 45° к поверхности листов и производить поперечные движения треугольником без задержек или с задержками в корне шва. В процессе сварки электрод следует наклонять то к одной, то к другой плоскости листов.

Угловые швы в нижнем положении с катетами до 10 мм выполняют сваркой в один слой электродами диаметром до 5 мм, иногда без поперечных движений.

Угловые швы без скоса кромок с катетами более 10 мм могут выполняться в один слой, но с поперечными движениями электрода треугольником, причем лучший провар корня шва обеспечивается задержкой электрода в корне шва (см. рис. 52).

Рис. 52. Положение и движения электрода при сварке угловых швов: а — наклонным электродом, б — ‘в лодочку’

Угловые швы с односторонним или двусторонним скосом кромок применяют при изготовлении особо ответственных изделий.

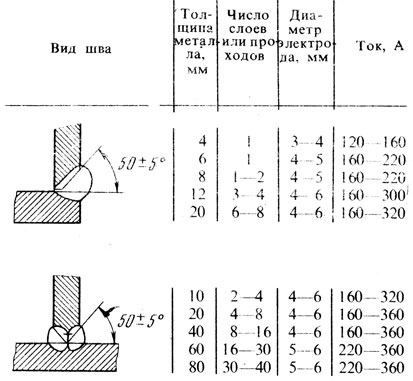

Скос кромок у стенки тавра делают под углом 50+5°. При толщине стенки до 4 мм шов со скосом кромки выполняют в один слой; при большей толщине сварка ведется в несколько слоев и проходов. При выполнении многослойных тавровых швов наклонным электродом швы обычно получаются с неравными катетами на полке и стенке. Поэтому при проектировании сварных изделий допускаются угловые швы с неравными катетами.

Примерные режимы сварки тавровых соединений со скосом кромок даны в табл. 13.

13. Примерные режимы ручной дуговой сварки угловых швов со скосом кромок