В чем заключается сущность электрошлаковой сварки?

Все об электрошлаковой сварке

- Что это такое?

- Плюсы и минусы

- Описание процесса

- Оборудование и материалы

- Область применения

Электрошлаковая сварка появилась не так давно – несмотря на это, она уже успела завоевать популярность среди специалистов в своей области. Этот вариант сваривания деталей относится к перспективным технологическим процессам, так как позволяет соединять металлические изделия с различной толщиной.

Что это такое?

Электрошлаковую сварку относят к термическим видам плавки металла. Источником нагрева в данном случае выступает тепло, которое выделяется энергетическим носителем в процессе прохождении ванны из шлака. Обычно такая сварка используется при необходимости вертикально соединить всевозможные элементы конструкций и заготовок.

Характеристика процесса подразумевает нагрев рабочей области теплом из ванны со шлаком, что присутствует в составе. Процедура нагревания масс шлака возможна благодаря наличию электротока. Суть проведения данной процедуры заключается в плавке и быстром последующем охлаждении заготовки. Чтобы электрошлаковая сварка прошла успешно, мастерам необходимо воспользоваться специальным оборудованием.

Классификация электросварки происходит с учетом количества электродов и возможностей его колебаний. В ГОСТах присутствует вся информация, которая касается требований, условий, иных моментов, что обязательно должны учитываться во время сварки. В ГОСТ 30482-97 описаны правила сварочных процедур, в ГОСТ 9087-81 имеется информация о сварочных материалах, а в ГОСТ 15164-78 указаны виды, габариты и элементы процесса.

Плюсы и минусы

Главной положительной характеристикой ЭШС считается возможность сваривать крупногабаритные предметы. Благодаря этому у людей появилась возможность возводить массивные конструкции и делать их ремонт. Иными преимуществами процесса можно считать:

- высокую производительность при работе с пластинками большого размера;

- экономию использования электрической энергии и других вспомогательных веществ;

- высокое качество скрепления, у которого имеется непосредственная схожесть с основой материала;

- невозможность деформирования материалов после процедуры сваривания;

- отсутствие надобности разделывать кромки, благодаря чему облегчается подготовительный процесс.

Помимо всего вышесказанного, специалисты отмечают экономность сварки, так как в ходе процедуры получается сделать шов с любой толщиной в один проход.

Недостатками электрошлаковой сварки считаются такие моменты:

- исключительно вертикальная ориентация сварочного шва;

- невозможность делать перерывы при сварке, так как это может повлечь за собой появление дефектов;

- необходимость устанавливать дополнительное оборудование;

- крупнозернистость сварочных швов;

- для увеличения показателя прочности требуется проводить термообработку сваренных деталей.

Описание процесса

Сущность ЭШС зависит от варианта используемого электрода.

- Электродная проволока. Процедура основана на использовании проволочных электродов, диаметр которых составляет около 3-х мм. При этом стоит учитывать, что скорость передачи их в ванну должна характеризоваться постоянством. Этот метод обычно используют во время сваривания металла толщиной менее 50 мм. Чтобы сварить детали с большой толщиной, стоит воспользоваться парой электродных проволок. Перемещение электродов происходит возвратными и поступательными движениями.

- Электроды с большим сечением. В этом случае используются пластинки и стержни с квадратными и круглыми типами сечений. На размеры и число электродов оказывает влияние габариты обрабатываемых поверхностей, а также форма и габариты отверстий в них. Данный способ сваривания при помощи ЭШС считается актуальным для работы с толстыми металлическими элементами, высота которых менее 100 см.

- Плавящийся мундштук. Данный вид электрошлаковой сварки включает в себя особенности двух предыдущих вариантов. При этом в зазор на границе деталей устанавливают стальную пластину, чтобы в процессе сварки он оставался недвижимым.

Во время ЭШС детали стоит фиксировать вертикально, оставив зазор на границе кромок. Шов на поверхности в этом случае осуществляет принудительное формирование. В зону сваривания происходит подача электродов, флюсовых стержней, которые вызывают первоначальное возгорание дуги. После того как образуется достаточный объем шлаковой ванны, дуга погасает, а электричество передается исключительно через флюс.

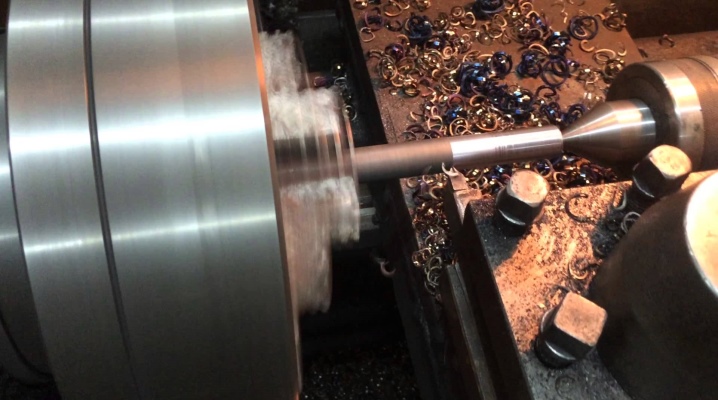

Тепло, образующееся при сварке, плавит флюс, электроды и окраины материалов, что подвергаются свариванию. Расплавленный металл приводит к формированию сварочной ванны, что стекает ко дну ванны из шлака. Ползуны из меди в совокупности со сварочной головкой перемещаются по обрабатываемым изделиям с нижней части к верхней, при этом удерживая их.

Охлаждение ползунов, которые формируют металлический шов, осуществляется водой, циркулирующей в каналах.

При вертикальном передвижении ползуна пластинчатый зазор постепенно заполняется. После этого происходит охлаждение металла, его кристаллизация и образования сварочного шва вдоль всей кромки изделия, что подвергается сварке.

Оборудование и материалы

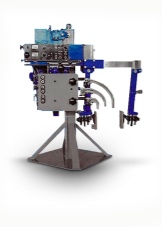

С учетом элементов конструкции и источника тока выделяют несколько видов оборудования для ЭШС. Благодаря наличию специальных устройств осуществляется передвижение электрода вдоль по ванне. Данная особенность обеспечивает равномерность прогрева элементов. Наличие боковых ограничивающих узлов и мундштука с проволокой обеспечивают поднятие соединений вверх.

Еще в СССР разработали аппараты для ЭШС следующих видов:

- рельсовый агрегат передвигается вдоль по вертикальным направляющим сварного шва;

- безрельсовый аппарат крепят к материалу, который обрабатывается путем механической фиксации, после чего перемещают по нему;

- шагающий механизм перемещается по конструкции с помощью магнитов.

Агрегаты и установки для электрошлакового процесса сваривания бывают полуавтоматическими и автоматическими. В конструкцию каждого из вышеперечисленных приспособлений входят следующие составные элементы:

- источники питания;

- головки сварки;

- ползуны с принудительным удержанием сварочных ванн;

- механизмы передвижения агрегата сварки и электродов;

- катушки с проволокой;

- инструменты контроля;

- флюсовые бункера;

- приборы контроля за местонахождением сварочных ванн.

Большой популярностью у мастеров ЭШС пользуется станок А535. Он считается оптимальным вариантом для однопроходного процесса с переменным напряжением. Однако этот вид установки подходит для ограниченных сварочных процедур. Приспособление способно справиться со спайкой кольцевого и продольного шва, диаметр которых не превышает 30 см.

А также потребители отдают предпочтение агрегату А550, который сваривает элементы аналогично с предыдущим приспособлением. Отличием аппарата являются некоторые конструкционные моменты и функциональные возможности. Чтобы сделать качество изделия лучше, можно добавлять разные виды присадок. Их подача осуществляется непосредственно в резервуар, где происходит перемешивание с основным веществом.

Область применения

Главной областью использования электрошлаковой сварки является тяжелое машиностроение. Здесь ее применяют для следующих целей:

- для соединения пластин и изделий с толстыми стенками, к примеру, в бронированных корпусах корабля, гидравлических турбинах, станинах мощного пресса, станках прокатного типа, танковой брони, котельных барабанах с высоким давлением;

- для сварки металла с разным химическим составом;

- при сооружении доменных кожухов;

- при изготовлении конструкций сварно-кованого и сварно-литого типа;

- в производстве оборудования для тяжелой промышленности.

Электрошлаковая сварка считается довольно эффективной при сваривании металла с небольшой толщиной, например, от 14 до 30 мм. К таким элементам относят монтажные стыки корпусов судов на стапеле.

Часто ЭШС используют при строительстве крупногабаритного транспорта, к примеру, торгового судна. Не обойтись без нее во время возведения мостов, в которых важное место отводится качеству и прочности соединения, так как от них зависят человеческие жизни.

Все об электрошлаковой сварке смотрете в видео ниже.

Что такое электрошлаковая сварка

В промышленных масштабах для вертикального соединения металлов используют метод ЭШС. Электрошлаковая сварка позволяет при минимальных затратах получать качественное соединение. Флюс не только предохраняет расплав от окисления, но и обеспечивает прогрев деталей. Электрод или сварная проволока выступают легирующим металлом, в составе расплава до 20% присадки. Он заполняет зазор между соединяемыми элементами, образуется плотный шов однородной структуры. Об особенностях ЭШС, преимущества и недостатках стоит сказать подробнее.

Сущность процесса и область применения

Что же такое электрошлаковая сварка? Нагрев металла в шлаковой массе, разогреваемой электрической дугой переменного тока. Она возникает между электродом и деталью. Другого не дано. Шлаковая ванна выполняет роль защитной атмосферы. С обеих сторон от расползания он сдерживается двумя параллельно расположенными бегунами. Они ограничивают площадь разогрева деталей. Электрод или присадочную проволоку опускают во флюс. При прохождении тока он плавится, образуя с металлом ванну расплава.

В сущности, электрошлаковая сварка – это бездуговая вертикальная сварка, в процессе задействован температурный потенциал разогреваемого током шлака. Он остается в зоне шва благодаря ползунам. Фокус заключается в том, что вертикальным способом можно за один проход проварить толстый слой сплава.

В процессе разогрева жидкий металл за счет большой плотности оседает вниз, заполняя зазор, а легкие шлаковые образования всплывают, захватывая с собой пузырьки воздуха из расплава. Ванна расплава четко разграничена на две фракции: металл/неметалл благодаря высоте сварочной зоны.

Область использования метода ЭШС ограничена:

- не применяется для тонкостенных элементов, они под шлаком расплавятся полностью;

- не образует разнонаправленных швов;

- размер деталей не должен выходить за рамки возможностей установки ползунов.

Метод удобен для сварки массивных элементов из различных стальных сплавов от чугуна до высоколегированных.

Виды электрошлаковой сварки

Разновидности ЭШС по виду присадки, способу ее подачи:

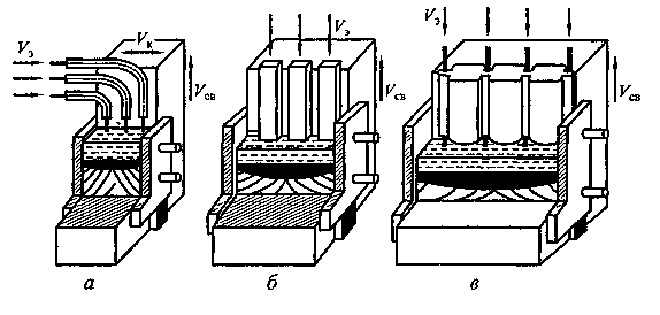

- С использованием проволоки. Она подается в ванну расплава постепенно, сверху вниз, вслед за перемещающимися в одной горизонтальной плоскости электродами.

- С использованием пластин и токоподающих электродов круглой или прямоугольной формы. Пластины опускаются к зазору по мере необходимости образования расплава. В отличие от проволоки одномоментно образуют большой объем расплава.

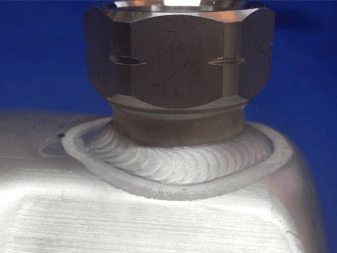

- С использованием мундштука. По сути, это унификация первых двух способов. Токоподающие пластины фиксируются в определённом положении, флюс быстро прогревается. А к зазору по направляющему мундштуку подается проволока. Этот метод разработан для криволинейных швов.

Технология электрошлаковой сварки

Две свариваемые детали располагаются рядом с небольшим зазором, с торцов плотно фиксируются медными бегунами. От возбуждения электродуги слой флюса расплавляется, образуя горячий шлак. Он заполняет все ограниченное пространство. За счет хорошей электропроводности шлака дуга угасает, но движение тока при этом не прекращается, выделяется тепло, шлаковые частицы прогреваются до температуры плавления присадки и мягкости сплава. Расплав заполняет зазор, образуется однородный шов. Он защищен шлаковой ванной, разогретой свыше 1500°С. Во флюс можно одновременно опустить параллельно несколько присадок, все они будут равномерно разогреваться горячим шлаком. Подаются они всегда сверху вниз. При искусственном охлаждении ползунов (к ним подводится вода) нижние диффузионные слои твердеют постепенно и равномерно.

Виды сварных швов, образуемых методом ЭШС:

- стыковые прямой, криволинейной формы;

- тавровые, двутавровые;

- угловые односторонние, двухсторонние;

- вертикальные переменного сечения.

Оборудования и материалы для ЭШС

Технология предполагает использование ограничительных ползунов из чистых медных сплавов и шлакообразующих флюсов. Их химический состав зависит от марки стали. На флюсе типа АН-8, АН-22 или АН-47, содержащим до 40% кремния, 20% марганца и 15% алюминия, производится сварка низколегированных углеродистых сталей. Шлаковую ванну для высоколегированных сплавов, чугуна создают путем расплавления фторидных флюсов АНФ-1, АНФ-9 с оксидом титана. Для нержавеющего нужен состав АН-45 с зерном до 1,6 мм. Безмарганцевые флюсы применяют для бронированных сплавов.

Преимущества и недостатки

Логичнее начать с достоинств ЭШС:

- Металл не окисляется под слоем шлаковой ванны, не нужно использовать газовое оборудование для создания безопасной атмосферы.

- Соединяемые детали равномерно разогреваются и медленнее остывают. Нагрев начинается на уровне флюса. Благодаря «шубе» сохраняется стабильная температура в процессе образования шва. Это благотворно сказывается на качестве соединения.

- Параметры токовой нагрузки меньше влияют на процесс образования шва, прогрев происходит за счет разогретого шлака. При прерывании подачи электричества процесс не прерывается.

- За один проход проваривается металл толщиной до 200 мм, не нужно делать много проходов, сокращается время сварки. При двух электродах допустимо соединять металл толщиной свыше 200 мм.

- Минимизируются затраты на расходные материалы, объем шлака составляет не более 5% от объема металла, затраты на электроэнергию небольшие, нет потерь, свойственных сварке на постоянном токе.

- Высокий коэффициент полезного действия. При минусе временных и денежных затрат – большой объем работ хорошего качества.

- Минимизируется человеческий фактор: автоматически выдерживается заданное расстояние электрода до детали.

- Сокращается время подготовительного этапа, разделки кромок не требуется. Заплавляется зазор между деталями.

Несколько минусов, которые нельзя скидывать со счетов:

- Вариативность швов уменьшается, методом ЭШС выполняют только вертикальные или сильно приближенные к ним швы.

- Процесс непрерывный, нельзя остановиться на середине шва, пострадает качество соединения.

- Высокая зернистость диффузионного слоя, при минусовых соединениях пластичность металла существенно снижается, шов приобретает хрупкость.

В промышленных масштабах электрошлаковая сварка экономически целесообразна при соединении толстых элементов. Для тонкостенных деталей расходы на оборудование окажутся слишком большими.

Электрошлаковая сварка

Содержание:

- Понятие ЭШС

- Особенности электрошлаковой сварки

- Важные свойства

- Негативные особенности

- Оборудование для ЭШС

- Заключение

- Интересное видео

Электрошлаковая сварка является востребованным способом сварного соединения элементов из стали. Его обычно используют для вертикального соединения различных конструкций и заготовок. Во время него производится нагревание зоны плавления при помощи тепла ванны, в состав которой имеется шлак. Нагрев шлаковых масс осуществляется электротоком. Для проведения этой технологии сварки используются специальное оборудование.

Понятие ЭШС

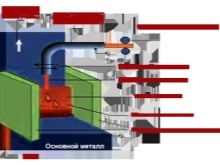

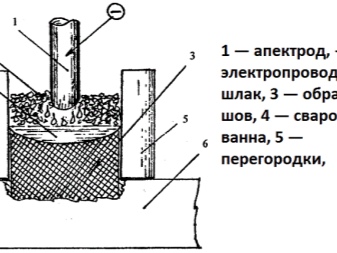

Перед тем как приступать к свариванию стоит узнать, в чем заключается сущность электрошлаковой сварки. При проведении этой технологии в зазор, который образуется между торцами соединяемых элементов, помещается шлаковая масса. Ее расплавление производится за счет появления электрической дуги между электродом и деталью.

В расплавленный шлак подается присадка, которая сразу же начинает расплавляться вместе с металлом по краям соединяемых заготовок.

Жидкий металл по сравнению с расплавленными шлаковыми массами имеет больший вес, по этой причине он опускается вниз и вытесняет шлаковые частицы. В нижней области зазора он постепенно застывает, а расплавленные массы поднимаются вверх. За счет этого происходит образование вертикального шва. На этом основывается сущность электрошлаковой сварки.

Особенности электрошлаковой сварки

Чтобы понять, что такое электрошлаковая сварка, стоит внимательно рассмотреть особенности процесса. Технология осуществляется в несколько этапов:

- Соединяемые детали необходимо устанавливать с некоторым зазором. Его показатели могут зависеть от габаритов изделия, химической основы материала и параметров используемого тока для сварки. В зазор помещают флюс, к нему подводится электрод.

- На электрод подается ток, который проходит через флюс, имеющий разный состав. Во время нагревания происходит образование шлаковой ванны, внутри которой сохраняются требуемые показатели температуры для расплавления металла.

- Более легкие шлаковые массы шлак находятся сверху металла, они блокируют проникновение атмосферных воздушных масс в область сварного шва, а также увеличивают период остывания расплавленной металлической массы.

- Чтобы сдержать расплавленный металл и предотвратить его вытекание, область обработки ограждают подвижными ползунами, которые выполнены из меди. Иногда могут применяться ограждающие пластины.

Важные свойства

Технология электрошлаковой сварки обладает многими положительными особенностями и свойствами, которые являются ее преимуществами.

Среди основных качеств стоит выделить:

- защита соединения от воздействия атмосферного воздуха. Данную функцию выполняет шлак в жидком виде;

- изменение показателей плотности тока при сварочном процессе в отличие от других методов сваривания оказывает небольшое воздействие на структуру соединения;

- во время процесса отмечается невысокое кратковременное прерывание подачи тока;

- за один раз можно делать соединения с любой толщиной;

- можно сваривать необработанные края деталей;

- наблюдается небольшой расход энергии;

- низкая стоимость расходных материалов — шлака;

- наблюдается высокий КПД.

Важно! Во время электрошлаковой сварки применяется не постоянный ток, как при многих других методах сваривания, а переменный.

Негативные особенности

Стоит помнить, что технология ЭШС имеет негативные качества, сварка позволяет осуществить только вертикальные сварные соединения или швы под острым углом к вертикали. Именно это является основной причиной низкой распространенности этого метода.

Процесс сварки, который уже начат, нельзя останавливать на середине, иначе могут возникнуть дефекты, неточности. Их можно будет устранить только при полном разрыве шва и произведении сварочных работ заново. Металл соединения обладает крупнозернистой структурой. По этой причине заготовки с данным соединением не рекомендуется применять при отрицательных температурах, их основа становится хрупкой и ломкой.

Обратите внимание! Электрошлаковый сварочный процесс требует применения большого количества оборудования. Во время него часто используются медные ползуны, которые плотно прижимаются к области соединения, а также другие вспомогательные детали.

Оборудование для ЭШС

Оборудование для электрошлаковой сварки может отличаться в зависимости от конструктивных особенностей и используемого источника питания. Специальные устройства обеспечивают перемещение электрода вдоль ванны, именно это обеспечивает ее равномерный прогрев. Ограничивающие боковые ползуны и мундштук с проволокой по мере формирования соединения поднимаются вверх.

В СССР для электрошлаковой сварки были разработаны три типа аппаратов:

- Рельсовые. Они перемещаются вдоль сварного шва по вертикальным направляющим.

- Безрельсовые. Они прикрепляются к обрабатываемому элементу механическим методом и перемещаются прямо по нему.

- Шагающие приборы. Они передвигаются по конструкции при помощи магнитов.

Заключение

Электрошлаковая сварка — это надежный метод сваривания разных металлических заготовок. Этот метод применяется на больших производствах для соединения огромных конструкций особого значения. Но все же перед тем как начинать технологию важно изучить ее главные особенности и качества.

Интересное видео

Что такое электрошлаковая сварка?

Существует множество небольших производств, где сварщиков немного, но при этом предприятие выпускает вполне качественную продукцию, да еще и большими партиями. Как им удается достичь этого? Все просто: существуют технологии сварки, отличающиеся повышенной производительностью и экономичностью, что позволяет применять их на производствах любого масштаба.

Одна из таких технологий — электрошлаковая сварка, она же ЭШС. Из этой статьи вы узнаете сущность электрошлаковой сварки, ее плюсы и минусы. Мы также расскажем, какое оборудование и расходные материалы применяются для ЭШС сварки.

Общая информация

ЭШС или электрошлаковая сварка — это метод соединения металлов, при котором тепло, плавящее металл, образуется в среде расплавленного шлака. Электрод погружается в шлак, пропуская электрический ток, который тем самым генерирует тепло в шлаке. Такой процесс не требует использования дуги. Зачастую ЭШС применяют при сварке вертикально расположенных деталей, шов ведут снизу вверх.

Разновидности

Существует несколько методов электрошлаковой сварки, их все вы можете видеть на картинке ниже. Метод «а» — ЭШС-сварка с применением одного неподвижного электрода или с небольшими колебаниями. Метод «б» — сварка с применением двух электродов, совершающих колебательные движения. Метод «в» — сварка с применением пластинчатых электродов. Метод «г» — сварка с применением плавящегося мундштука.

Все эти методы имеет свои особенности, достоинства и недостатки, поэтому в рамках этой небольшой статьи мы не будет рассказывать обо всех видах ЭШС сварки. Скажем только, что самый популярный метод — с применением одного, реже двух электродов, которые могут быть неподвижны или совершать колебательные движения.

Технология

Технология электрошлаковой сварки крайне проста. Две детали устанавливают вертикально, оставляя между ними небольшой зазор. Зазор нужно с двух сторон закрыть ползунами, оснащенными трубками с водой для охлаждения. Ползуны нужно перемещать по ходу сварки, чтобы шов равномерно остывал. Снизу зазор нужно дополнительно закрыть специальным «карманом». Затем нужно засыпать флюс в зазор и погрузить в него электрод. Подвод тока осуществляется с помощью мундштука.

Технология электрошлаковой сварки крайне проста. Две детали устанавливают вертикально, оставляя между ними небольшой зазор. Зазор нужно с двух сторон закрыть ползунами, оснащенными трубками с водой для охлаждения. Ползуны нужно перемещать по ходу сварки, чтобы шов равномерно остывал. Снизу зазор нужно дополнительно закрыть специальным «карманом». Затем нужно засыпать флюс в зазор и погрузить в него электрод. Подвод тока осуществляется с помощью мундштука.

Ток проходит через электрод прямо во флюс, и тот начинает плавиться. В последствии образуется шлак, который за счет своей высокой теплопроводности как раз и является тем самым источником тепла, нагревающим металл. Шлак плавит электрод, кромки и способствует образованию сварочной ванны. Дуги в этом процессе нет, как таковой. Флюс защищает сварное соединение от негативного влияния кислорода и улучшает его качественные характеристики. При этом он используется вполне экономично и его расход невелик. Можно использовать обычный флюс для дуговой сварки или флюс особый. Но об этом мы поговорим далее.

Применяемое оборудование и материалы

Оборудование для электрошлаковой сварки стоит недорого и состоит из сварочного аппарата и приборов, выполняющих вспомогательные функции. Обычно оборудование для ЭШС продается в комплекте, что очень удобно. Такой комплект называется сварочной установкой для электрошлаковой сварки. Это, пожалуй, все, что можно сказать про применяемое оборудование.

А вот с флюсами все гораздо интереснее. Для ЭШС нужно применять плавленые флюсы. Если вы собираетесь варить углеродистую или низколегированную сталь, то мы рекомендуем использовать флюсы АН-8, АН-8М, АН-22. Также отдельно отметим флюс АН-47, при его применении швы получаются качественными, а процесс сварки всегда устойчив.

Если вам предстоит сварка легированной стали с повышенной прочностью, то лучше применять флюс АН-9. Для сварки высоколегированной стали отлично подходят флюсы АНФ-1, АНФ-7, 48-ОФ-6. Не забывайте и о флюсе АН-45, с его помощью можно очень качественно сварить стали с антикоррозийными свойствами. Если нужно сварить чугун, то мы рекомендуем флюсы АНФ-14 и АН-75.

Вы можете применять и другие флюсы, если посчитаете нужным, но учитывайте что они должны соответствовать следующим требованиям:

- Выполнять свои функции при любом значении сварочного тока или напряжения, а также беспроблемно устанавливать ЭШС процесс.

- В достаточной степени плавить кромки деталей и способствовать улучшению качества шва, не образуя подрезы или наплывы, трещины, включения и прочие дефекты.

- Выбранный вами флюс не должен стекать через зазор между деталями.

- Флюс должен образовывать шлак, который можно потом легко удалить с металла.

Перед сваркой флюс нужно обязательно прокалить в печи. Температура прогрева может варьироваться от 300 до 700 градусов по Цельсию. Температура зависит от типа флюса и подбирается индивидуально, но в любом случае время прокаливая не должно превышать двух часов.

Достоинства и недостатки

У электрошлаковой сварки много достоинств. Во-первых, сама сварка крайне устойчива при любом роде тока. К тому же, она мало чувствительна к каким бы то ни было изменения тока или даже его кратковременным прерываниям. Вам даже не нужно иметь высокую квалификацию, чтобы выполнить шов качественно.

Во-вторых, такая сварка обеспечивает очень высокую производительность труда. Этого удается достичь за счет быстрого плавления электрода. А если у сварщика есть опыт, то ЭШС-сварка и вовсе будет вне конкуренции. Даже небольшой завод сможет производить большие партии разнообразной продукции.

В-третьих, электрошлаковая сварка крайне экономична. Флюс расходуется мало (в 15 раз меньше, чем при классической дуговой сварке), электроэнергия тоже (на 10-20% меньше, чем при дуговой сварке). К тому же, применяемое оборудование и расходники стоят недорого. Для небольших предприятий это очень важный плюс.

В-четвертых, не нужно особым образом подготавливать кромки металла и качественно их обрабатывать. Это основные плюсы. Также отметим, что при ЭШС сварочная ванна хорошо защищена от кислорода.

Но не обходится и без недостатков, хоть мы и не считаем их такими уж существенными. Прежде всего, с помощью ЭШС вы сможете варить только детали, расположенные вертикально или под небольшим углом (отклонение не более 30 градусов). Это существенно сужает возможности сварщика и делает невозможной труднодоступную сварку, например.

Также нет возможности оставить сварку, скажем, в середине процесса, и продолжить ее позже. Вы не сможете варить при минусовой температуре воздухе, иначе шов будет дефектным. Не стоит забывать, что хоть вам и не придется подготавливать кромки, вы все равно потратите время на изготовление «кармана», планок и прочего.

Вместо заключения

Мы постарались кратко, но понятно описать, что такое электрошлаковая сварка. Пользуясь этой статьей, вы сможете применить эту технологию в своей практике, поскольку теперь знаете все марки флюса и особенности проведения сварки. Мы считаем, что ЭШС-сварка просто незаменима на мелких предприятиях, ведь она экономична, производительна и позволяет выпускать относительно качественную продукцию. А вы когда-нибудь прибегали к электрошлаковой сварке? Расскажите о своем опыте в комментариях. Желаем удачи в работе!

Что такое электрошлаковая сварка

Электрошлаковая сварка — наиболее производительный способ соединения металлов значительной толщины. Используется для сваривания сталей, чугунов и сплавов.

Электрошлаковая сварка — наиболее производительный способ соединения металлических деталей значительной толщины. Используется для сваривания сталей, чугунов, цветных металлов и сплавов. Процесс идет в вертикальной плоскости. Необходимое для плавления кромок тепло выделяется в расплавленном флюсе при прохождении сквозь него тока. Сварка выполняется специальными аппаратами.

Технология ЭШС

В технологии ЭШС температура для изменения состояния металла (из твердого в жидкое) достигается пропусканием тока через слой электропроводного шлака. Итак, электрошлаковая сварка — что это такое? На первой стадии все протекает как в сварке под флюсом. Следующая схема даст вам четкое представление о процессе.

В зазор между кромками деталей вводится флюс. Изначально дуга зажигается между электродом и либо деталью, либо начальной планкой, ограничивающей зазор. Дуга расплавляет шлак и электрод. В результате образуются жидкие слои: снизу – металл, сверху – шлак. В этот момент дуга гаснет, т.к. сварочная проволока плавится в горячем (1600-1700°С) шлаке с высокой теплопроводностью. Сварочный ток в шлаке выделяет тепло, за счет которого дальше идет бездуговой процесс.

Специальные приспособления (ползуны) удерживают текущий шлак и металл. По мере заполнения зазора медные пластины перемещаются вверх. По всей высоте кромок образуется шов. Электрошлаковая сварка, выполняемая несколькими проволоками или ленточным электродом, решает проблему соединения толстых заготовок за один проход. Медные ползуны для предотвращения перегрева охлаждаются водой. Расплавленный шлак соприкасается с ползунами, образуя тонкую корку. Это препятствует контакту металла с медными поверхностями и возникновению в шве трещин.

Особенности и отличия данного способа:

- Зазор между деталями расположен в вертикальной плоскости.

- Зона шва не взаимодействует с воздухом. Над поверхностью металла постоянно находится жидкий шлак.

- Небольшой расход флюса приводит к тому, что металл шва легируется материалом электродной проволоки.

- В процессе сварки электрошлаковой металл находится в жидком состоянии долгое время. Это способствует удалению из шва газов и легких включений.

Эти особенности повышают качество шва. Он получается плотным, устойчивым к трещинообразованию.

Оборудование для электрошлаковой сварки

В СССР были разработаны аппараты трех типов.

- Рельсовые — перемещаются вдоль шва по вертикальным направляющим.

- Безрельсовые — крепятся к обрабатываемому изделию механическим способом и перемещаются непосредственно по нему.

- Шагающие устройства — движутся по конструкции посредством электромагнитов.

Применение специального плавящегося мундштука дало возможность использовать ЭШС для получения швов сложной конфигурации. Для формирования требуемого шва мундштук, который повторяет его форму, плавится вместе с проволокой.

Преимущества и недостатки способа ЭШС

- Высокая производительность при больших толщинах деталей — примерно в 20 раз выше

- Сравнительно малый расход электроэнергии и флюса из расчета на 1 кг металла.

- Качество металла шва выше. Также путем шлакового переплава получают высокие характеристики металла.

- Нет необходимости разделывать кромки, что снижает трудоемкость подготовительных операций.

Способ не лишен и некоторых недостатков.

- Технология сварки должна предусмотреть вертикальную ориентацию шва.

- Процесс недопустимо прерывать, чтобы избежать образования дефектов и повторного сваривания деталей, как показано на видео.

- Полученный шов имеет крупнозернистую структуру. Для получения хороших прочностных характеристик изделие нужно подвергать термообработке.

Вообще метод является универсальным. Им выполняют все виды соединений любой конфигурации: тавровые, стыковые, кольцевые и угловые.

Техника ЭШС — практические выводы

- электрические;

- механические (скорости);

- расположение электродов, их число.

Вспомогательные величины устанавливаются согласовано с основными. Изменение каждого из основных факторов позволяет влиять на параметры шва. Электрошлаковая сварка протекает устойчиво при малых удельных значениях тока (0,1 А/мм 2 ). Это дает возможность применять пластинчатые, либо ленточные электроды, плавящийся мундштук.

Путем контактно-шлаковой сварки можно приваривать стержни к плоской поверхности. Разработаны методики получения кольцевых швов. Для образования шлака используются специальный твердый электропроводный флюс, либо предварительно расплавляют его в кокиле.

Если у вас есть опыт в практическом применении ЭШС, просим поделиться знаниями в блоке комментариев.