В чем заключается термомеханическая обработка стали?

Термомеханическая обработка. Высокотемпературная (ВТМО), низкотемпературная (НТМО).

Термомеханическая обработка. Термомеханическая обработка стали заключается в сочетании механической обработки давлением (прокатки, штамповки) с термической обработкой (закалкой). Это позволяет повысить прочность стали как в результате наклепа, который получается при пластической деформации, так и вследствие закалки. Благодаря этому при термомеханической обработке удается достичь более высокого упрочнения, чем при обычной закалке. Существует два основных способа термомеханической обработки.

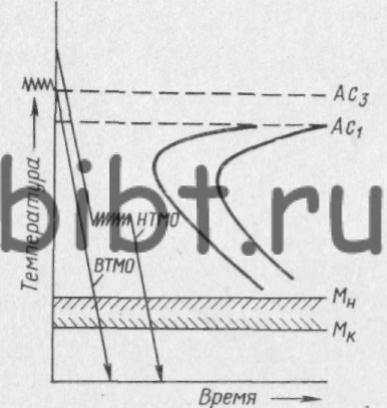

1. Высокотемпературная термомеханическая обработка (ВТМО). Она заключается в том, что непосредственно после горячей обработки давлением (прокатки, штамповки), когда сталь имеет температуру выше Ас 3 и аустенитную структуру, проводится резкое охлаждение— закалка. За короткое время между окончанием прокатки (или штамповки) и закалкой рекристаллизация не успевает произойти. В связи с этим наклеп и упрочнение, которые возникли при пластической деформации во время прокатки или штамповки, не устраняются и остаются в стали после ее остывания. После закалки к этому добавляется еще упрочнение вследствие образования твердой мартенситной структуры. Мартенсит, образующийся в этих условиях, кроме своих дислокаций как бы наследует дислокации, возникшие при наклепе. Ясно, что чем короче промежуток времени между окончанием прокатки и закалкой, когда сталь имеет высокую температуру, тем больше сохранится дислокаций и тем больше будет эффект упрочнения. Практически, этот отрезок времени составляет несколько секунд, в течение которых частично происходит рекристаллизация, что снижает эффект упрочнения. Это один из главных недостатков способа ВТМО. Схематически сущность его иллюстрирует рис. 31.

Рис. 31. Режимы термомеханической обработки: высокотемпературной (ВТМО) и низкотемпературной (НТМО)

2. Низкотемпературная термомеханическая обработка (НТМО). Сталь нагревают до аустенитного состояния, а затем охлаждают ниже температуры рекристаллизации, но выше температуры начала мартенситного превращения, т. е. в температурном интервале примерно 400—600°С. В этом интервале, в котором еще сохраняется аустенитная структура, производится деформация стали, например штамповка. Деформация вызывает наклеп аустенита, рекристаллизации же в этих условиях не происходит. Затем проводится закалка: образуется мартенсит, который, как и в предыдущем способе, наследует дислокации, а значит и упрочнение, полученное при деформации. Здесь устранен недостаток первого способа, так как рекристаллизация практически отсутствует, и потому наиболее полно используется эффект упрочнения от наклепа. Однако технологически этот способ сложнее, так как трудно осуществлять обработку давлением в таком узком интервале температур.

После термомеханической обработки как по первому, так и по второму способу нужно проводить отпуск с нагревом в интервале температур 150—300°С.

Термомеханическая обработка позволяет получить предел прочности в стали до 300 кгс/мм 2 , в то время как при обычной закалке он бывает не более 200— 220 кгс/мм 2 . Очень важно, что одновременно с повышением прочности возрастает и пластичность. При ВТМО достигается несколько меньший предел прочности — до 240 кгс/мм 2 , но зато повышается сопротивление ударной нагрузке как при обычной, так и при пониженной температуре.

В некоторых случаях эффект термомеханической обработки получается в результате несложного усовершенствования технологических операций. На Ленинградском металлическом заводе им. XXII съезда КПСС направляющие лопатки турбин изготовляют из хромистых сталей 12X13 и 15X11МФ методом прокатки. По старой технологии они подвергались закалке на воздухе от температуры 1030°С и отпуску при 720°С. По усовершенствованной технологии прокатка лопаток из стали 12X13 заканчивается при температуре 900—920°С, а из стали 15X11МФ — при 930—950°С. Непосредственно вслед за этим осуществляется закалка с охлаждением на воздухе и отпуск при. температуре 700—720°С. В результате повысились прочностные свойства деталей при сохранении пластических свойств. Кроме того, снизилась трудоемкость их изготовления вследствие упразднения специального нагрева под закалку.

3. Высокотемпературная поверхностная термомеханическая обработка (ВТМПО). Сущность такой обработки заключается в том, что деталь подвергается поверхностному нагреву ТВЧ и одновременно обкатывается роликами. В результате в поверхностном слое детали, разогретом до аустенитного состояния, происходит наклеп и после закалки образуется мартенситная структура, в которой наследуется дополнительное упрочнение, полученное при обкатке роликами. В отличие от обычной высокотемпературной термомеханической обработки (ВТМО) разупрочнения вследствие разрыва по времени между наклепом и закалкой в данном случае не происходит. Метод ВТМПО очень эффективен при упрочнении шеек и галтелей коленчатых валов и других ответственных деталей.

Термомеханическая обработка стали

Термомеханическая обработка включает в себя пластическую деформацию, которая влияет на формирование структуры во время термического воздействия на металл. Пластическая деформация изменяет характер распределения и увеличивает плотность дефектов кристаллической решетки, что в свою очередь сильно влияет на характер формирования структуры при фазовых превращениях. Таким образом, после ТМО в сплаве образуется структура с повышенной плотностью дефектов кристаллического строения, что ведет к получению новых механических свойств.

Для стали применяют в основном два вида термомеханической обработки низкотемпературную и высокотемпературную.

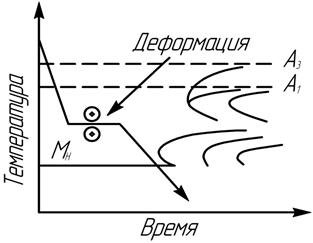

При НТМО переохлажденный аустенит деформируется в области его повышенной устойчивости, но обязательно ниже температуры начала рекристаллизации. После этого он превращается в мартенсит (рис. 53). В качестве окончательной термообработки проводят низкий отпуск.

Причина упрочнения стали при НТМО – наследование мартенситом дислокационной структура деформированного аустенита. Дислокации при образовании мартенсита не исчезают, а передаются от исходной фазы к новой, т.е. мартенсит наследует субструктуру деформированного аустенита. Высокая плотность дислокаций закрепленных атомами углерода и включениями карбидов обусловливает получение высокой прочности с приемлемым уровнем пластичности.

Рис. 53 Схема низко температурной (НТМО)

термомеханической обработки стали

НТМО применима только для легированных сталей обладающих достаточным уровнем устойчивости переохлажденного аустенита. Кроме того для проведения НТМО требуется наличие мощного деформирующего оборудования.

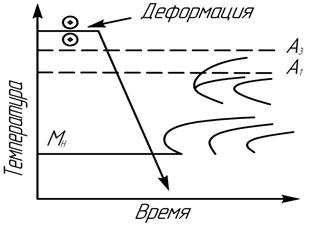

При ВТМО аустенит деформируют в области его высокотемпературной устойчивости, а затем проводят закалку на мартенсит (рис.54). После закалки следует низкий отпуск.

Рис. 54 Схема высоко температурной (ВТМО)

термомеханической обработки стали.

Режим ВТМО выбирают так, чтобы к началу мартенситного превращения аустенит имел развитую полигонизованную структуру. Степень деформации не должна быть слишком большой, чтобы не вызвать рекристаллизацию снижающую упрочнение. После окончания деформирования необходима немедленная закалка, чтобы предотвратить статическую рекристаллизацию и сохранить деформированную структуру к началу мартенситного превращения. Мартенситные кристаллы не выходят за пределы субзерен аустенита, что обусловливает их значительное измельчение и получение высокого комплекса свойств.

Важнейшее преимущество ВТМО – способность одновременно повышать и показатели прочности, и вязкость разрушения. Кроме того для проведения ВТМО не требуется мощное специализированное оборудование.

6.Химико-термическая обработка стали

6.1. Общая характеристика химико-термической обработки стали

Химико-термической обработкой (ХТО) называют поверхностное насыщение стали некоторыми химическими элементами, а именно неметаллами и металлами (например, углеродом, азотом, алюминием, хромом и др.) путем их диффузии в атомарном состоянии из внешней среды при высокой температуре. В ходе данных процессов обязательно изменяется химический состав, микроструктура и свойства поверхностных слоев изделий. При ХТО обрабатываемые детали нагревают в каких-либо химически активных средах. Основные параметры обработки — температура нагрева и продолжительность выдержки. ХТО обычно осуществляется за длительное время. Температуру процесса выбирают конкретно для каждого вида обработки.

Первостепенными процессами любого вида ХТО являются диссоциация, абсорбция и диффузия.

Диссоциация — разложение химического соединения для получения химических элементов в более активном, атомарном состоянии. Абсорбция – поглощение поверхностью детали атомов указанных неметаллов. Диффузия — перемещение абсорбированного элемента вглубь изделия. Скорости всех трех процессов обязательно должны согласовываться друг с другом. Для абсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом с образованием либо твердого раствора, либо химического соединения, так как при отсутствии этого химико-термическая обработка невозможна.

Основными видами химико-термической обработки стали являются цементация, азотирование, нитроцементация, цианирование и диффузионная металлизация.

Скорость диффузии атомов в решетку железа неодинакова и зависит от состава и строения образующихся фаз. При насыщении углеродом или азотом, составляющими с железом твердые растворы внедрения, диффузия протекает быстрее, чем при насыщении металлами, образующими твердые растворы замещения. Поэтому в данном случае, используют более высокие температуры и длительное время обработки, но, несмотря на это, получают меньшую толщину слоя, чем при азотировании и особенно науглероживании.

При определении толщины диффузионного слоя, полученного при насыщении стали тем или иным элементом, обычно указывается не полная его величина с измененным составом, а только глубина до определенной твердости или структуры (эффективная толщина).

Термомеханическая обработка

Термомеханическая обработка (Т.М.О.) — метод упрочнения металлов и сплавов при сохранении достаточной пластичности, совмещающий пластическую деформацию и упрочняющую термическую обработку (закалку и отпуск).

Различают три основных способа термомеханической обработки.

- Низкотемпературная термомеханическая обработка (Н.Т.М.О). Основой служит ступенчатая закалка металла (пластическая деформация металла осуществляется при температурах относительной устойчивости аустенита с последующей закалкой и отпуском).

- Высокотемпературная термомеханическая обработка (В.Т.М.О) — пластическая деформация проводится при температурах устойчивости аустенита с последующей закалкой и отпуском.

- Предварительная термомеханическая обработка (П.Т.М.О) деформация при этом может осуществляться при температурах Н.Т.М.О и В.Т.М.О или при температуре 20С. Далее осуществляется обычная термическая обработка: закалка и отпуск.

Назначение и виды химико-термической обработки

Химико-термическая обработка — это процесс, который представляет собой взаимосвязь термического и химического воздействия, с целью изменения состава сплава или металла, его молекулярной структуры, а также свойств поверхностного слоя стали.

Цель химико-термической обработки — повышение поверхностной твердости, износостойкости, предела выносливости, коррозионной стойкости, жаростойкости (окалиностойкости), кислотоустойчивости металла или сплава.

Виды химико-термической обработки металлов и сплавов

- цементация

- нитроцементация

- азотирование

- цианирование,

- диффузионная металлизация.

Цементация.

Процесс поверхностного насыщения углеродом, произведенный с целью поверхностного упрочнения деталей.

В зависимости от применяемого карбюризатора цементация подразделяется на три вида: цементация твердым карбюризатором; газовая цементация (метан, пропан, природный газ).

Газовая цементация.

Детали нагревают до 900–950єС в специальных герметически закрытых печах, в которые непрерывным потоком подают цементующий углеродосодержащий газ [естественный (природный) или искусственный].

Процесс цементации в твердом карбюризаторе заключается в следующем. Детали, упакованные в ящик вместе с карбюризатором (смесь древесного угля с активизатором), нагревают до определенной температуры и в течении длительного времени выдерживают при этой температуре, затем охлаждают и подвергают термической обработке.

Цементации любым из рассмотренных выше способов подвергаются детали из углеродистой и легированной стали с содержанием углерода не более 0,2%. Цементация легированных сталей, содержащих карбидообразующие элементы Cr, W, V, дает особо хорошие результаты: у них, кроме повышения поверхностной твердости и износостойкости, увеличивается также предел усталости.

Нитроцементация.

Цианирование в газовых средах (нитроцементация). Процесс одновременного насыщения поверхности детали углеродом и азотом. Для этого детали нагревают в среде, состоящей из цементующего газа и аммиака, то есть нитроцементация совмещает в себе процессы газовой цементации и азотирования.

Азотирование.

Процесс насыщения поверхностного слоя различных металлов и сплавов, стальных изделий или деталей азотом при нагреве в соответствующей среде. Повышается твердость поверхности изделия, выносливости, износостойкости, повышение коррозионной стойкости.

Цианирование.

Насыщение поверхностного слоя изделий одновременно углеродом и азотом.

В зависимости от используемой среды различают цианирование:

- в твердых средах;

- в жидких средах;

- в газовых средах.

В зависимости от температуры нагрева цианирование подразделяется на:

- низкотемпературное

- высокотемпературное.

Цианирование в жидких средах производят в ваннах с расплавленными солями.

Диффузионное насыщение металлами и металлоидами

Существуют и применяются в промышленности способы насыщения поверхности деталей различными металлами (алюминием, хромом и др.) и металлоидами (кремнием, бором и др.) Назначение такого насыщения – повышение окалиностойкости, коррозионностойкости, кислотостойкости, твердости и износостойкости деталей. В результате поверхностный слой приобретает особые свойства, что позволяет экономить легирующие элементы.

Алитирование – процесс насыщения поверхностного слоя стали алюминием для повышения жаростойкости (окалиностойкости) и сопротивления атмосферной коррозии. Алитирование проводят в порошкообразных смесях, в ваннах с расплавленным алюминием, в газовой среде и распыливанием жидкого алюминия.

Хромирование – процесс насыщения поверхностного слоя стали хромом для повышении коррозионной стойкости и жаростойкости, а при хромировании высокоуглеродистых сталей – для повышения твердости и износостойкости.

Силицирование – процесс насыщения поверхностного слоя детали кремнием для повышения коррозионной стойкости и кислотостойкости. Силицированию подвергают детали из низко- и среднеуглеродистых сталей, а также из ковкого и высокопрочного чугунов.

Борирование – процесс насыщения поверхностного слоя детали бором. Назначение борирования – повысить твердость, сопротивление абразивному износу и коррозии в агрессивных средах, теплостойкость и жаростойкость стальных деталей. Существует два метода борирования: жидкостное электролизное и газовое борирование.

Сульфидирование – процесс насыщения поверхностного слоя стальных деталей серой для улучшения противозадирных свойств и повышения износостойкости деталей.

Сульфоцианирование – процесс поверхностного насыщения стальных деталей серой, углеродом и азотом. Совместное влияние серы и азота в поверхностном слое металла обеспечивает более высокие противозадирные свойства и износостойкость по сравнению насыщение только серой.

Компания ЛК «Урал» предлагает услуги термомеханической обработки металлов и сплавов. Воспользоваться услугами термической обработки металла, можно обратившись по телефонам в Бийске: 8 (3854) 43-08-23 или 8 (961) 989-90-85 .

Технологии термомеханической обработки стали

Термомеханическая обработка

В условиях рыночной экономики производство любой продукции, в том числе и металлопроката, должно быть осуществлено с минимально возможными затратами, чтобы составлять достойную конкуренцию на рынке: кто произвел продукт приемлемого качества и при этом сумел на это затратить минимальное количество ресурсов, тот и молодец.

Способов сэкономить масса: можно осуществлять это за счет наемных работников, проводя сокращения или урезая заработную плату, или устанавливая все более высокие планки требований к самоотдаче, стимулированием к саморазвитию, а можно при разработке технологии опираться на современные достижения науки и техники, например, использовать различные методы моделирования при разработке новой технологии (см. статью о моделировании), сводя к минимуму затраты на промышленные эксперименты, или использовать для получения желаемого комплекса свойств не термическую обработку, а, например, заменять закалку на закалку с прокатного нагрева или использовать технологию термомеханической обработки (ТМО) . Вот о ней-то мы сегодня и поговорим.

Определение ТМО и примеры ее применения

Термомеханическая обработка представляет собой совокупность операций пластической деформации и термической обработки, проводящихся (в зависимости от схемы ТМО) в различной последовательности [1, стр. 1].

А вот что говорит один из гуру ТМО, М.Л. Бернштейн: [2, стр. 7] «Термомеханическую обработку следует понимать как совокупность операций деформации, нагрева и охлаждения (в различной последовательности), в результате которых формирование окончательной структуры металлического сплава, а следовательно и его свойств, происходит в условиях повышенной плотности несовершенств строения, созданных пластической деформацией».

Вот некоторые позитивные примеры использования ТМО:

— внедрение ТМО позволяет снизить расход стали при производстве деталей машин и механизмов за счет уменьшения их сечения, сокращения расхода запасных частей, заменить в ряде случаев легированные стали на углеродистые [1, стр.

4]; — технологии, использующие ТМО, как правило, являются ресурсосберегающими, поскольку ликвидируется один вид (а иногда и два) термической обработки – нормализация или закалка и отпуск [5, стр.

20]; — с помощью ТМО можно повысить хладостойкость и жаропрочность изделий, сохранив при этом коррозионную стойкость сталей; — повышение эксплуатационных свойств позволяет либо снизить вес конструкции, либо уменьшить потребность в запасных частях [3, стр. 23].

Пока все это звучит как реклама супермодного бытового комбайна, который и пылесосит, и бутерброды делает, и гладит, и стирает, а что именно из себя представляет — неизвестно, и как им пользоваться — тоже непонятно. Будем разбираться…

Изучение и создание схем ТМО

Раз уж мы дело имеем с сочетанием деформации и термической обработки, то 1) ТМО металлов и сплавов целесообразно применять во всех случаях, когда целесообразна и простая термическая обработка, т. е. когда в сплавах возможны:а) превращения в твердом растворе, связанные с изменением растворимости одного компонента в другом, [1, стр.

7]как, например, в случае дисперсионнотвердеющих жаропрочных сплавов;б) полиморфные превращения [1, стр. 7], как, например, в сталях;

Контролируемая прокатка

Контролируемая прокатка является фактически разновидностью ВТМО, и представляет собой эффективный способ повышения прочности, пластичности и вязкости низколегированных сталей.

Технология контролируемой прокатки заключается в таком выборе режимов прокатки и охлаждения после неё, которые обеспечат получение мелкого и однородного зерна в готовом прокате, что, в свою очередь, обеспечит более высокий уровень механических свойств. Наиболее часто контролируемая прокатка применяется при производстве листов.

Достижение требуемой микроструктуры обычно осуществляется понижением температуры прокатки в трех — пяти последних проходах до 780…850 °С с одновременным увеличением степени деформации до 15…20 % и выше за проход. Соответственно, использование технологии контролируемой прокатки требует наличия более мощного и прочного оборудования. После прокатки обычно производится отпуск при температуре 100…200 °С для сохранения высоких значений прочности.

Рис. 124. Межклетьевое подстуживание проката

При контролируемой прокатке, за счет снижения температуры деформации в установках ускоренного межклетьевого охлаждения (рис. 124), в сочетании с ускоренным охлаждением готового проката (рис. 125), структура стали формируется с мелким зерном феррита, как следствие повышается предел текучести, снижается температура и улучшается свариваемость. Контролируемая прокатка позволяет получить зерно перлита диаметром 5…10 мкм и менее, что приводит к упрочнению стали на 10…30 % при сохранении высокой пластичности и вязкости.

Рис. 125. Ускоренное охлаждение после прокатки

Контролируемая прокатка имеет 3 стадии получения необходимой структуры стали: деформация в зоне рекристаллизации аустенита, деформация некристаллизующегося аустенита и деформация в двухфазной аустенитно-ферритной области.

Подстуживание раската до более низкой температуры перед контролируемой прокаткой может производиться и на воздухе.

Например, такая схема реализована на стане 3600 Мариупольского металлургического комбината «Азовсталь».

Виды термообработки

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Высокотемпературная поверхностная термомеханическая обработка (ВТМПО)

Сущность такой обработки заключается в том, что деталь подвергается поверхностному нагреву токами высокой частоты и одновременно обкатывается роликами. В результате в поверхностном слое детали, разогретом до аустенитного состояния, происходит наклеп и после закалки образуется мартенситная структура, в которой наследуется дополнительное упрочнение, полученное при обкатке роликами. В отличие от обычной высокотемпературной термомеханической обработки (ВТМО) разупрочнения вследствие разрыва по времени между наклепом и закалкой в данном случае не происходит. Метод ВТМПО очень эффективен при упрочнении шеек и галтелей коленчатых валов и других ответственных деталей.

Какие способы термообработки металла существуют

Чтобы изменить технические характеристики металла, можно создать сплав на его основе и добавить к нему другие компоненты. Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Особенности термической обработки

Термическая обработка металла — это ряд процессов, которые позволяют снять с детали остаточное напряжение, изменить внутреннюю структуру материала, повысить эксплуатационные качества. Химический состав металла после нагревания не изменяется. При равномерном разогревании заготовки изменяется размер зёрен структуры материала.

История

Технология термической обработки металла известна человечеству с давних времён. Во времена Средневековья, кузнецы разогревали и остужали заготовки для мечей с помощью воды. К 19 веку человек научился обрабатывать чугун. Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов. После этого чугунную заготовку можно было ковать.

В середине 19 века, русский металлург Д. К. Чернов задокументировал то, что при нагревании металла, его параметры изменяются. От этого учёного пошла наука — материаловедение.

Для чего нужна термическая обработка

Детали для оборудования и узлы коммуникаций, изготавливающиеся из металла, часто подвергаются серьёзным нагрузкам. Дополнительно к воздействию давлением, они могут находиться в условиях критических температур. Чтобы выдержать такие условия, материал должен быть износоустойчивым, надёжным и долговечным.

Термомеханическая обработка

В условиях рыночной экономики производство любой продукции, в том числе и металлопроката, должно быть осуществлено с минимально возможными затратами, чтобы составлять достойную конкуренцию на рынке: кто произвел продукт приемлемого качества и при этом сумел на это затратить минимальное количество ресурсов, тот и молодец.

Способов сэкономить масса: можно осуществлять это за счет наемных работников, проводя сокращения или урезая заработную плату, или устанавливая все более высокие планки требований к самоотдаче, стимулированием к саморазвитию, а можно при разработке технологии опираться на современные достижения науки и техники, например, использовать различные методы моделирования при разработке новой технологии (см. статью о моделировании), сводя к минимуму затраты на промышленные эксперименты, или использовать для получения желаемого комплекса свойств не термическую обработку, а, например, заменять закалку на закалку с прокатного нагрева или использовать технологию термомеханической обработки (ТМО) . Вот о ней-то мы сегодня и поговорим.

Определение ТМО и примеры ее применения

Термомеханическая обработка представляет собой совокупность операций пластической деформации и термической обработки, проводящихся (в зависимости от схемы ТМО) в различной последовательности [1, стр. 1].

А вот что говорит один из гуру ТМО, М.Л. Бернштейн: [2, стр. 7] «Термомеханическую обработку следует понимать как совокупность операций деформации, нагрева и охлаждения (в различной последовательности), в результате которых формирование окончательной структуры металлического сплава, а следовательно и его свойств, происходит в условиях повышенной плотности несовершенств строения, созданных пластической деформацией».

Вот некоторые позитивные примеры использования ТМО:

— внедрение ТМО позволяет снизить расход стали при производстве деталей машин и механизмов за счет уменьшения их сечения, сокращения расхода запасных частей, заменить в ряде случаев легированные стали на углеродистые [1, стр. 4];

— технологии, использующие ТМО, как правило, являются ресурсосберегающими, поскольку ликвидируется один вид (а иногда и два) термической обработки – нормализация или закалка и отпуск [5, стр. 20];

— с помощью ТМО можно повысить хладостойкость и жаропрочность изделий, сохранив при этом коррозионную стойкость сталей;

— повышение эксплуатационных свойств позволяет либо снизить вес конструкции, либо уменьшить потребность в запасных частях [3, стр. 23].

Пока все это звучит как реклама супермодного бытового комбайна, который и пылесосит, и бутерброды делает, и гладит, и стирает, а что именно из себя представляет — неизвестно, и как им пользоваться — тоже непонятно. Будем разбираться.

Изучение и создание схем ТМО

Раз уж мы дело имеем с сочетанием деформации и термической обработки, то

1) ТМО металлов и сплавов целесообразно применять во всех случаях, когда целесообразна и простая термическая обработка, т. е. когда в сплавах возможны:

а) превращения в твердом растворе, связанные с изменением растворимости одного компонента в другом, [1, стр. 7]как, например, в случае дисперсионнотвердеющих жаропрочных сплавов;

б) полиморфные превращения [1, стр. 7], как, например, в сталях;

2) исследования в области термомеханической обработки сводятся к изучению влияния пластической деформации на превращения в термически обрабатываемых сплавах и на структуру и свойства после этих превращений.

Схемы ТМО

Схем ТМО, как уже понятно из определений выше, существует множество: в зависимости от того, какой сплав мы деформируем, как мы деформируем, в каком температурном интервале, как охлаждаем, нагреваем, выдерживаем, какая из этих операций за какой следует и т.д, и т.п. и какую структуру при этом получаем, и схема ТМО, и ее название будут разными.

А теперь «пробежимся галопом» по различным схемам ТМО. Как видно из таблицы ниже [2, стр. 22-23], их у нас целый букет!

Подробного описания каждого из видов ТМО я давать в этой статье не буду: во-первых, слишком много текста для одной статьи :), а во-вторых, даже у великих гуру ТМО четкое описание всех схем не всегда имеется 🙂 .

Остановлюсь лишь немного на тех процессах ТМО, с которыми встречался сам — это НТМО и ВТМО.

Высокотемпературная термомеханическая обработка. ВТМО

а — для сталей, б — для стареющих сплавов, где полиморфного превращения нет

Применение этого процесса очень заманчиво, т.к. сравнительно легко вписывается в действующие на металлургических заводах технологические схемы горячей обработки давлением типа прокатки, волочения, ковки и т.д, и может быть осуществлен на тех же прокатных станах. В принципе, в начале процесс меняется мало: греем примерно до тех же температур, что и при прокатке, потом деформируем, НО теперь еще температуру деформации нужно контролировать и после деформации необходимо осуществить закалку.

На стадии же разработки режима деформации и закалки теперь необходимо еще и задумываться не только о формоизменении, а еще и о том, что внутри металла происходит, поэтому и к режиму деформации нужно подходить немного иначе!

Деформацию при ВТМО осуществляют выше порога рекристаллизации, а это значит, что рекристаллизация идет полным ходом: продеформировали аустенит — зерна его вытянулись, дислокации внутри них размножились, и во время междеформационной паузы вместо старых деформированных зерен родились и выросли новые рекристаллизованные. Затем металл снова продеформивали, снова зародились рекристаллизованные зерна. и так далее до последнего прохода, как и при обычной прокатке.

А вот после последнего прохода, который также осуществляется выше порога рекристаллизации, необходимо осуществить немедленную закалку, чтобы зафиксировать сотояние аустенита, полученное после деформации (повышенная плотность дислокаций, вероятно, особые конфигурации дислокаций типа полигональной субструктуры внутри зерен аустенита).

Как раз в этом и состоит особенность ВТМО — зафиксировать это состояние за счет немедленной закалки. Если это сталь, то структура, полученная аустенитом в результате деформации и немедленной закалки, наследуется мартенситом, а если это аустенитный сплав типа нержавейки или жаропрочного сплава, то мы просто получаем аустенит с унаследованной дислокационной структурой и сидящими внутри него атомами легирующих элементов (пересыщенный твердый раствор).

В случае сталей за закалкой следует отпуск мартенсита, а в случае аустенитных сплавов — старение.

Конечно же, надо понимать, что ограничения вносит размерный фактор: очень трудно резко охладить прокат большого сечения и удержать протекание рекристаллизации во внутренних слоях, где и температура больше, чем на поверхности, и скорость охлаждения меньше.

Итак, что нужно знать для разработки режима ВТМО?

Входные данные для разработки режима ВТМО

1. Нужно знать, когда мы деформируем металл выше, а когда ниже порога рекристаллизации, а значит, нужно знать температурные интервалы, когда рекристаллизация идет, а когда — нет . Информация эта важна для каждой стали или сплава, а в идеале — для каждого конкретного химического состава, т.е. для каждой плавки: ведь плавят-то в пределах допустимого диапазона химических элементов (см. ГОСТы), и каждый раз по-разному (два раза в одну реку не войдешь), а хим. элементы в разных количествах и сочетаниях оказывают влияние на протекание рекристаллизации, смещение точек превращения и т.п.

2. Из предыдущего пункта понятно, что нужно контролировать температуру металла. На предприятиях чаще всего это делают с помощью пирометров, вот только они измеряют температуру поверхности, а в центре она совсем другая.

3. Нужно специальное дополнительное оборудование для охлаждения металла после деформации (установка охлаждения со спреями, бак с водой и т.п.), возможно, и иное вспомогательное оборудование типа кантователей или манипуляторов, с помощью которых металл можно в бак закинуть и потом достать.

4. Неплохо бы представлять, какое мы имеем распределение температур и деформаций по сечению , для того, чтобы понимать, какую структуру мы получим по сечению после завершения всего цикла ВТМО.

5. Понимать, какие превращения происходят в конкретном сплаве во время нагрева, деформации и охлаждения. Для этого нужны специальные исследования с применением пластометров, электронных, оптических и даже просвечивающих микроскопов, рентгеновских лучей, оборудованием для испытания мех. свойств и т.д.

Низкотемпературная термомеханическая обработка.

а — для сталей, б — для стареющих сплавов, где полиморфного превращения нет

При НТМО деформацию осуществляют ниже порога рекристаллизации аустенита, т.е. никакого образования новых зерен не происходит, а зерна аустенита просто раскатываются, как тесто под скалкой, и накапливают дислокации.

Если мы имеем дело с НТМО стали, то деформация такая осуществляется в температурном диапазоне когда и рекристаллизации нет, и полиморфного превращения еще не происходит, так что температурный интервал этот невелик. В случае же аустенитных сплавов дела обстоят получше: аустенит устойчив в очень широком интервале температур.

После последнего прохода (если мы говорим о прокатке) сталь немедленно закаляют, фиксируя таким образом структуру, образовавшуюся в результате деформации, после чего проводят отпуск.

Для разработки режима НТМО знать нужно то же, что и при разработке схемы НТМО, так что см. выше.

Основная проблема с применением НТМО заключается в том, что при низких температурах, когда нет рекристаллизации (мощнейшего процесса разупрочнения), накопление дефектов кристаллической решетки (см. статью о методах упрочнения) происходит интенсивнее, чем в случае ВТМО, поэтому сопротивление деформации аустенита весьма велико, а значит, и оборудование использовать нужно более мощное, а оно не везде есть.

В заключение

Сегодня широко освоены различные схемы ВТМО и НТМО в первую очередь при изготовлении таких изделий, как лист и сортовой прокат (круг, квадрат, полоса). Все эти изделия объединяет одно — простое поперечное сечение.

Меньшее применение ТМО пока наблюдается при изготовлении заготовок и деталей машин, что скорее всего связано со сложностью профиля, а следовательно, и усложнением условий достижения однородности по сечению структуры и свойств [5, стр. 26]: плоский лист равномерно охладить проще, чем какую-нибудь хитрую деталь с меняющейся толщиной, — для этого требуется создавать специализированные охлаждающие устройства. К тому же есть проблемы и на простом профиле, когда толщина проката очень велика, что также ведет к неравномерности условий охлаждения по сечению.

Таким образом, термомеханическая обработка сегодня является перспективным методом получения изделий из сталей и сплавов с необходимым комплексом свойств, а также методом повышения эффективности производства, но «поле» это еще пахать и возделывать придется не одному поколению, т.к. проблем еще много. и это хорошо: ученым-металлургам, прокатчикам, металловедам и технологам на предприятиях еще будет чем заняться!

Ссылки

1. Григорьев А.К., Коджаспиров Г.Е. Термомеханическое упрочнение стали в заготовительном производстве. Л.: Машиностроение, 1985. 143 с.

2. Бернштейн М.Л. Термомеханическая обработка металлов сплавов, М:Металлугия, 1968, том 1, 1172 с.

3. Коджаспиров Г.Е. Термомеханическая обработка — эффективный способ регулирования структуры и свойств металлических материалов и основа ресурсберегающих технологий // Тезисы докладов Российской научно-технической конференции «Инновационные наукоемкие технологии для России». СПб. 1995. С. 23.

4. Коджаспиров Г.Е., Алферов В.П., Воробьев Ю.П. Опыт объединения «Кировский завод» в повышении хладостойкости сталей для трактора «Кировец». Л.: ЛДНТП, 1986. 27 с.

5. Шаврин О.И., Исмаилов М.М. Управление анизотропностью упрочнения при термомеханической обработке // Повышение прочности и долговечности деталей машин. Ижевск, 1974. С. 20-28.

6. Шаврин О.И., Дементьев В.Б., Засыпкин А.Д. О повышении точности горячекатаных труб ВТМО с винтовым обжатием // Бернштейновские чтения по термомеханической обработке. М. 1999. С. 37.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.