Вид сварки МП что это?

Инспектору по сварке

Инспектор по сварке – это инспектор, который проводит контроль от хранения сварочных и основных материалов до контроля проведения неразрушающих испытаний на уже готовом сварном изделии. Я подготовил для Вас целую серию статей, в которых постарался вкратце изложить суть задачи инспектора по сварке. В данной статье познакомимся с классификацией основных способов сварки, с принципами основных способов электродуговой сварки плавлением и с международными кодами и аббревиатурами для основных процессов сварки.

Классификация основных способов сварки

Сварка является одним из процессов соединения материалов. Как указано ниже, все существующие способы сварки могут быть разделены на две основные группы:

- сварку плавлением: газовая, электрическая дуговая, электрошлаковая, электронно-лучевая, лазерная и др.;

- сварку давлением: контактная, трением, диффузионная, ультразвуком и др.

Сварка плавлением осуществляется плавлением кромок соединяемых деталей и присадочного материала с образованием общей сварочной ванны. Сварное соединение образуется без внешних усилий.

Сварка давлением осуществляется посредством установления межатомных связей между соединяемыми частями с применением внешних усилий.

Принципы основных способов электродуговой сварки плавлением

Электрическая дуговая сварка – источником тепла является электрическая дуга. К этому виду сварки относится: ручная дуговая сварка покрытыми электродами (ММА), электродуговая сварка в среде защитных газов (МИГ/МАГ и ТИГ), электродуговая сварка под флюсом, плазменная сварка и другие способы сварки.

Газовая сварка — химический способ сварки плавлением, источником нагрева металла которой является тепловая энергия, получаемая в результате химического процесса сгорания газообразного (или парообразного) горючего в смеси с кислородом. Сварной шов формируется за счет основного и присадочного металлов, расплавленных газовым пламенем.

Ручная дуговая сварка покрытыми электродами (ММА). Источником нагрева металла является электрическая дуга. Сварной шов формируется за счет расплавленного основного и электродного металлов.

Механизированная дуговая сварка плавящимся электродом в защитном газе (МИГ/МАГ). Источником нагрева металла является электрическая дуга. Сварной шов формируется за счет расплавленного основного металла и металла электродной проволоки (сплошного сечения или порошковой).

Дуговая сварка неплавящимся (вольфрамовым) электродом в инертном газе. Источником нагрева металла является электрическая дуга. Сварной шов формируется либо только за счет расплавленного основного металла, либо также и за счет металла присадочной проволоки.

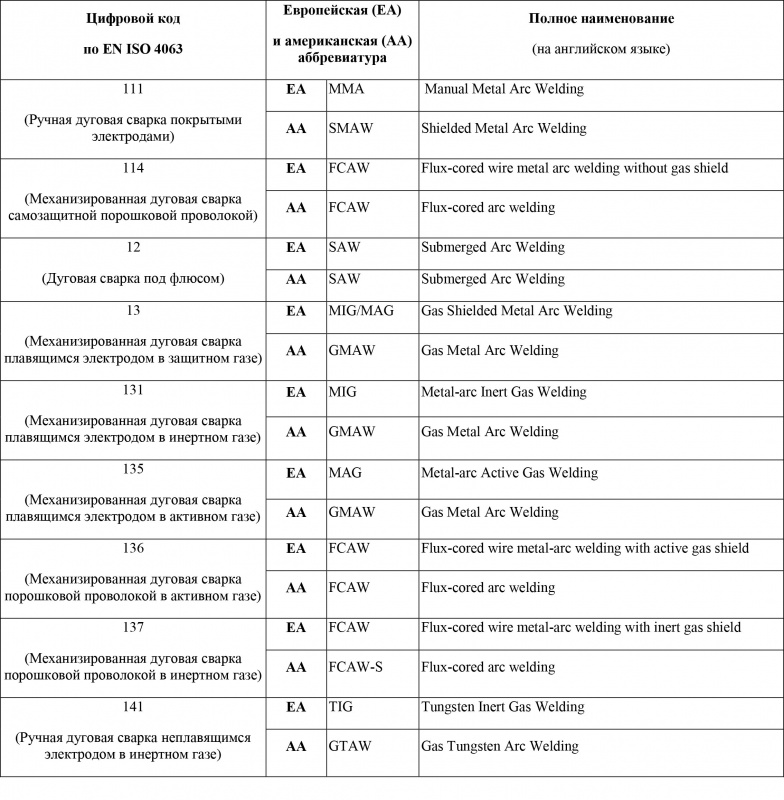

Международные коды и аббревиатура для основных процессов сварки

Виды (способы) сварки для металлов, согласно РД

РД — ручная дуговая сварка покрытыми электродами (111);

РДВ — ванная ручная дуговая сварка покрытыми электродами;

РАД — ручная аргонодуговая сварка неплавящимся электродом (141);

МАДП — механизированная аргонодуговая сварка плавящимся электродом

МП — механизированная сварка плавящимся электродом в среде актив-

ных газов и смесях (135);

ААД — автоматическая аргонодуговая сварка неплавящимся электродом;

АПГ — автоматическая сварка плавящимся электродом в среде активных

ААДП — автоматическая аргонодуговая сварка плавящимся электродом;

АФ — автоматическая сварка под флюсом (12);

МФ — механизированная сварка под флюсом;

МФВ — ванная механизированная сварка под флюсом;

МПС — механизированная сварка самозащитной порошковой проволокой

МПГ — механизированная сварка порошковой проволокой в среде актив-

МПСВ — ванная механизированная сварка самозащитной порошковой

МСОД — механизированная сварка открытой дугой легированной

П — плазменная сварка (15);

ЭШ — электрошлаковая сварка;

ЭЛ — электронно-лучевая сварка;

Г — газовая сварка (311);

РДН — ручная дуговая наплавка покрытыми электродами;

РАДН — ручная аргонодуговая наплавка;

ААДН — автоматическая аргонодуговая наплавка;

АФЛН — автоматическая наплавка ленточным электродом под флюсом;

АФПН — автоматическая наплавка проволочным электродом под флюсом.

КТС – контактно-точечная сварка;

КСС – контактная стыковая сварка сопротивлением;

КСО – контактная стыковая сварка оплавлением;

ВЧС – высокочастотная сварка;

Условные обозначения положений сварки:

Н1 (РА) — нижнее стыковое и в “лодочку”;

Н2 (РВ) — нижнее тавровое;

Г (РС) — горизонтальное;

П1 (РЕ) — потолочное стыковое;

П2 (PD) — потолочное тавровое;

В1 (PF) — вертикальное снизу вверх;

В2 (PG) — вертикальное сверху вниз;

Н45 (H-L045) — наклонное под углом 45 градусов.

Как расшифровать понятия, связанные с НАКС

На рынке труда широко представлены вакансии специалистов сварочного производства с отметкой НАКС. Как правило, требования к таким сотрудникам высокие, но и уровень зарплаты достойный. Если вы собираетесь в ближайшем будущем пройти эту аттестацию, то предлагаем ознакомиться с расшифровками основных аббревиатур, связанных с НАКС.

Что такое НАКС

Каждый специалист сварочного производства знает, как расшифровывается НАКС. Этой аббревиатурой обозначается Национальное агентство контроля сварки. Учреждение занимается аттестацией сварщиков, желающих подтвердить свой высокий уровень профессионализма и претендующих на работу с ответственными конструкциями. Так как сварщик НАКС имеет зарплату большего размера, чем неаттестованный специалист, то аттестация сварщиков – довольно популярная процедура.

Аттестация может проводиться для:

- Рабочего персонала.

- Оборудования и инструментов.

- Предприятий и организаций.

Сотрудники предприятий могут экзаменоваться в обязательном порядке или же проходить эту процедуру добровольно, рассчитывая на более престижную должность. Оборудование, инструменты, материалы необходимо аттестовать в том случае, если они будут применяться при обслуживании ответственных участков – металлургического, горнодобывающего, котельного, газового оборудования и т.д. Предприятия подлежат аттестации, если планируют участие в крупном проекте или изменения в технологии.

Группы опасных технических устройств

Аттестация сварщиков и предваряющее ее обучение необходимы для того, чтобы специалисты на высоком уровне продемонстрировали свое умение работы с опасными техническими устройствами. Наиболее востребованы сотрудники для работы вахтовым методом на:

- НАКС КО. Котельное оборудование включает в себя паровые и водогрейные котлы и трубопроводы, предназначенные для эксплуатации при температурах от 115 градусов по Цельсию и давлении выше 0,07 Мпа; предохранительные приспособления; металлические комплектующие для котельного оборудования.

- НАКС КСМ. Конструкции стальных мостов при изготовлении, ремонте, сварке, монтаже также нуждаются во вмешательстве сварщика, прошедшего аттестацию.

- НАКС НГДО. НГДО – это нефтегазодобывающее оборудование. К нему относятся: нефтепродуктопроводы, резервуары для хранения продукции, морские трубопроводы и их детали, запорная арматура, оборудование для бурения, добычи нефти и ее переработки и т.д.

- НАКС ОХНВП. Расшифровка: оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств. Прежде всего, это оборудование, которое работает в условиях вакуума или давления до 16 МПа; оборудование насосного и компрессорного типа; печи; емкости для хранения взрывоопасных веществ (котлы, контейнеры, баллоны); котлы для утилизации веществ; центрифуги и т.д.

- НАКС СК, что означает – строительные конструкции. Сварка актуальна для трех групп опасных технических устройств: аббревиатура СК1 означает строительные конструкции из металла, СК 2 применяется для обозначения арматуры, СК 3 – металлических трубопроводов. Кроме этих пунктов, к НАКС СК относятся трубопроводы и всевозможные конструкции, изготовленные из полимеров.

Способы сварки

Аттестация оборудования НАКС проводится с учетом технологий, которые могут быть применены к тому ли иному его типу. Если вы собираетесь сдавать экзамен, то обязательно должны знать, как расшифровать каждый из видов сварки. Для новичков же приведем перевод некоторых из них:

- МП – механизированная сварка при помощи плавящегося электрода, проводимая в среде защитных газов.

- РАД – ручная сварка вольфрамовым электродом в среде аргона.

- РД — ручная дуговая сварка при помощи плавящегося электрода.

- АФ – автоматическая сварка, осуществляемая при помощи флюса.

- П – плазменная сварка.

- МПС – механизированная сварка при помощи порошковой проволоки.

- ЭШ – электрошлаковая сварка.

- МАДП – механизированная сварка при помощи плавящегося электрода в среде аргона.

- ААД – автоматическая сварка вольфрамовым электродом в среде аргона.

- ААДП – автоматическая сварка при помощи плавящегося электрода в аргоновой среде.

- Г – газовая сварка.

Как пройти аттестацию

Прежде чем получить аттестационное удостоверение, каждый сварщик НАКС должен последовательно выполнить следующие пункты:

- Оформить пакет документов. В него входят бумаги, подтверждающие образование, имеющийся разряд и продолжительность стажа, а также медицинская справка и две фотографии размером 3 на 4 см. Если вы оканчивали обучающие курсы, то стоит приложить и свидетельство об их прохождении.

- Предоставить этот пакет в ближайший региональный центр, заполнить заявление на сдачу экзамена.

- Дождаться результатов рассмотрения. Как правило, время ожидания не превышает 3 дней. Результат предоставляется соискателю в письменном виде и содержит указание даты, на которую назначены испытания. Если же в экзамене отказано, то должны быть указаны причины отказа.

- Сдать теоретический экзамен. Обычно он состоит из 15-20 вопросов.

- Сдать практический экзамен.

- Дождаться результатов аттестации. Если экзамены были сданы успешно, то на протяжении 2-х недель вы получите удостоверение сварщика НАКС, и ваши данные будут занесены в электронный и бумажный реестры. Если же результат неудовлетворительный, то повторить попытку можно будет в период с 1 до 6 месяцев со дня сдачи экзамена. В таком случае нужно будет погасить полную стоимость экзамена заново.

Механизированная сварка: виды, ГОСТы, технология, оборудование, дефекты, область применения

Механизированная сварка представляет собой дуговую сварку, в процессе которой подача электрода, преобразованного путем плавления в присадочный металл или перемещение дуги выполняются с помощью управляемых машин и механизмов. С ее помощью специалист по металлу производит стыковые, угловые, тавровые и иные швы.

Нормативные акты, используемые при проведении сварных работ

Перечень основных Государственных стандартов, посвященных механизированной сварке, включает:

- ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий;

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры;

- ГОСТ 19521-74 Сварка металлов. Классификация;

- ГОСТ 3.1705-81 Единая система технологической документации. Правила записи операций и переходов. Сварка;

- ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения;

- ГОСТ 29273-92 Свариваемость. Определение;

- ГОСТ 30430-96 Сварка дуговая конструкционных чугунов. Требования к технологическому процессу;

- ГОСТ 2.312-72 Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений;

- ГОСТ Р ИСО 17659-2009 Сварка. Термины многоязычные для сварных соединений;

- ГОСТ Р ИСО 857-1-2009 Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения;

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Область использования

Данный вид технологических работ широко используется при производстве:

Механизированная сварка – это вид сварочных работ, где все ключевые манипуляции, кроме погрузки и разгрузки изделий, выполняются в автоматическом режиме.

Частично механизированная – представляет собой металлообработку, где в ручном режиме осуществляется передвижение горелки и заготовки, погрузка и разгрузка изделий, а проволока поступает механически.

Технология механизированной обработки

Сначала обрабатываемые поверхности подготавливают. Проводят правку для устранения деформаций проката, наносят разметку, выполняют резку металла и обработку кромок. Края подвергают механической обработке абразивными материалами (инструментами) высокой твердости.

Далее выбирают режим сварки. Определяют силу, род и полярность тока, напряжение дуги, скорость сварки, температуру окружающей среды, число проходов, пространственное положение шва.

К электроду подводят электроэнергию, а обрабатываемое изделие заземляют для возбуждения и поддержания дуги. При соприкосновении этих объектов возникает сварочный ток. Под воздействием нагрева металл электрода и кромка изделия плавятся. Расплавленные частицы одного и другого вещества попадают в сварочную ванну, где происходит их смешивание в единую массу. При этом образуется расплавленный шлак, который поднимается на поверхность и образует защитную пленку. Затвердевание металла способствует образованию сварного шва.

На качество места соединения влияет наличие воздуха. Чтобы шов оставался прочным, локацию обрабатывают защитным газом, образующимся при сгорании углерода, или флюсом.

Технология частично механизированной сварки

Частично механизированная сварка предполагает ручное перемещение горелки и (или) заготовки и осуществление погрузки и разгрузки деталей. А вот подача присадочного металла происходит механическим способом. Возможна ручная регулировка сварочных параметров.

Существуют левый и правый способ газовой сварки. Левый способ заключается в перемещении горелки справа налево, при этом также передвигается перед пламенем присадочный пруток. В идеале движение должно носить зигзагообразный характер, перпендикулярный шву.

Правая сварка подразумевает прямолинейное перемещение горелки слева направо. Пламя расположено перед прутком и направлено в сторону расплавленной ванны. Металлический шов остывает не так быстро, как в первом случае. Из-за этого прочность соединения и производительность работ повышаются, а расход газа уменьшается.

Сварочное оборудование

Производство сварных швов реализуется с помощью автоматических и полуавтоматических аппаратов.

Автоматический прибор включает в себя:

- газовый редуктор;

- баллон с кислотами;

- подогреватель;

- осушитель.

Главным элементом автомата является сварочная головка. От того, с какой скоростью (постоянной или переменной) она подает электродную проволоку, зависит скорость плавления.

Полуавтомат обеспечивает подачу проволоки механическим способом. Перемещение дуги по направлению шва реализуется ручным управлением.

Полуавтоматическая техника включает в себя:

- электродержатель;

- кассеты;

- шкаф управления;

- сварочную горелку;

- источник питания;

- провод.

Примерная стоимость аппаратов для полуавтоматической сварки на Яндекс.маркет

Примерная стоимость аппаратов для полуавтоматической сварки на Яндекс.маркет

Основным элементом механизма является электродержатель. Он сохраняет электрод в определенном положении и обеспечивает подачу тока в зону сварки. Активация дуги происходит посредством замыкания или пусковой кнопки, расположенной на рукояти держателя.

Механизированная сварка под флюсом

Флюс – это порошкообразное вещество для сварки, соответствующее ГОСТ 8713-79. Своими свойствами он напоминает электродное покрытие, а основным веществом является силикатный марганец.

Флюс бывает плавленым и неплавленым. К первым относятся вещества, прошедшие высокотемпературную обработку в печах. Ко вторым причислены флюсы керамического происхождения и порошки, спекшиеся и раздробленные до определенного размера.

Чаще всего сварка под флюсом используется при соединении высоколегированной и нержавеющей стали, алюминиевых и медных сплавов.

Примерная стоимость флюса на Яндекс.маркет

Примерная стоимость флюса на Яндекс.маркет

Недостатки швов

Дефекты сварочных швов возникают вследствие:

- дифференциального нагрева металлического изделия;

- усадки расплавленного вещества;

- структурных изменений в химическом элементе.

Для предотвращения несовершенства сварки детали закрепляют в специальных инструментах. Этот вариант идеально годится для вязких составов, которые не вызывают образование трещин.

Некоторые сварщики используют метод обратной деформации или метод полного (частичного) устранения внутренних напряжений.

Классический случай устранения недостатков – термическая обработка посредством высокого отпуска. Изделие нагревают до 650°С и после недолгой выдержки медленно охлаждают.

Механизированное производство швов: плюсы и минусы

К преимуществам относят отличное качество готовых изделий, высокую скорость металлообработки, экономию металла (например, в сравнении с заклепочным соединением), снижение стоимости, связанную с уменьшением трудоемкости подготовительных работ. Вес сварной конструкции легче литой или клепаной.

К отрицательным качествам относится высокое энергопотребление сварочных работ и расходных материалов.

Технология механизированной сварки

Механизация облегчает труд сварщика, особенно, когда работы ведутся на конструкциях больших размеров с протяженными сварными швами. Главное достоинство механизации: минимизируется человеческий фактор, повышается повторяемость формы и качества сварных швов, повышается производительность и экономическая выгода проведения сварочных работ.

Особенности

Механизированная сварка плавящимся электродом (чаще такой вид называют полуавтоматическим) осуществляется не покрытыми штучными электродами, а проволокой, которая подается с катушки. Проволока подается с катушки специальным приводом, состоящим из электродвигателя, редуктора, подающих и прижимных роликов и регулирующей аппаратуры (платы управления). Сюда же, в зону сварки, подается защитный газ, который обеспечивает изоляцию сварочного шва от воздействия атмосферных газов. Это справедливо при сварке плавящимся электродом в среде защитных газов.

Такое устройство не сильно изменяет условия труда сварщика. Его главным преимуществом можно считать увеличение производительности труда. Кроме того, существенно улучшается качество шва. Однако, это один из самых простых механизмов. В настоящее время механизированная сварка достигла высокой степени механизации.

Область применения

Трудно найти отрасль, в которой не применяются сварочные полуавтоматы. Это и производственные цеха машиностроения, и открытые строительные площадки. Мелкие предприятия и даже частные приусадебные хозяйства и гаражные кооперативы. Способ этот универсален, как по списку свариваемых материалов (малоуглеродистые конструкционные и высоколегированные стали, алюминий и другие цветные металлы и сплавы), так и по ассортименту соединяемых деталей (трубы, прокат). Лучший аргумент в пользу этого вида – доля сварочных работ, производимых таким способом. К началу 21 века эта доля дошла до 80%.

Способ имеет одно слабое место, но недостаток этот легко устраним. Зона сваривания нуждается в защите от ветра. Такую защиту легко организовывать переносными ширмами, палатками, либо любым подручным листовым материалом. Заодно и обеспечивается защита персонала, работающего рядом с местом проведения сварочных работ, от вредного воздействия электрической дуги.

Виды механизированной сварки

Виды механизированной сварки различаются в зависимости от того, каким способом осуществляется защита сварного шва от влияния атмосферы:

- в среде углекислого газа;

- в среде газовой смеси на основе аргона;

- в среде чистого 100% аргона;

- порошковыми газозащитными и самозащитными проволоками.

В среде углекислого газа

Химическая сущность процесса сваривания деталей в среде углекислого газа состоит в следующем: под действием высоких сварочных температур углекислый газ распадается на угарный газ и кислород. Эти газы активно реагируют с железом и углеродом свариваемых деталей.

Для нейтрализации этого вредного явления, в сварочную проволоку вводят кремний и марганец. Являясь более активными металлами, они вытесняют (замещают) из реакций окисления железо и углерод. Для уточнения необходимо отметить, что такой вид называется сваркой в среде активного защитного газа.

Низкая стоимость и универсальность процесса сделали этот вид сварки самым распространенным при ремонте кузовов легковых автомобилей. Необходимо учитывать, что стандартного баллона хватает на 16 – 20 часов непрерывного процесса. Интересно, что качество шва напрямую зависит от расхода углекислого газа. Чем больше газа, тем лучше шов. Задача сварщика найти компромисс в этом вопросе.

В инертных газах и смесях

В качестве инертных газов чаще всего используют смеси на основе аргона. Применяется также чистый аргон для некоторых металлов и сплавов. Состав оборудования и технология механизированной сварки в инертных газах очень похожи на сварку в среде углекислого газа. Сваривание деталей в среде инертного газа можно проводить плавящимся электродом, который по составу максимально соответствует свариваемым деталям. Преимущества сварки в среде защитного газа на основе аргона – это, прежде всего, высокая стабильность электрической дуги, сниженное разбрызгивание электродного металла и меньшее тепловложение в свариваемые детали по сравнению со сваркой в углекислом газе.

Очень перспективны последние изобретения в этой технологии. На крупносерийных производствах с целью повышения производительности труда и уменьшения себестоимости изделий применяют современные защитные смеси на основе аргона с добавлением гелия, кислорода, углекислого газа с различным процентным содержанием компонентов.

Средства автоматизации и механизации процесса

Механизированная сварка плавящимся электродом в среде защитного газа может осуществляться на механизмах с различной степенью автоматизации. Степень автоматизации определяется тем, как перемещают сварочную горелку: сварочная горелка закреплена неподвижно (перемещается свариваемое изделие) или перемещается специальным устройством – кареткой, позиционером, роботом и другими устройствами. В обоих случаях происходит существенный рост производительности за счет увеличения скорости перемещения сварочной горелки, отсутствия человеческого фактора, высокой повторяемости.

При применении автоматизации процесса требуется особо качественная подготовка кромок к сварке, грамотный выбор сварочной проволоки, режимов работы в зависимости от марки металла соединяемых деталей, конфигурации соединения, положения сварки.

Порошковые проволоки

Очень распространенный вид сварки низколегированных, углеродистых сталей и различных сплавов. Для таких работ чаще всего используют смесь аргона с углекислым газом или только углекислый газ. Процесс соединения металлов таким способом аналогичен работе с другими видами проволоки.

Порошковая проволока – специально изготавливаемая проволока, заполненная специальным флюсом или металлическим порошком. Такая проволока изготавливается по особой технологии с разными наполнителями для сварки различных марок стали. Проволока, наполненная металлически порошком, применяется для существенного увеличения коэффициента наплавленного металла. Ограничение по применению – только нижнее пространственное положение.

Применяемое оборудование

Используемое для этих целей оборудование организуется в сварочные посты. Они могут несколько отличаться по составу, но основная комплектация содержит:

- источник сварочного тока;

- механизм подачи проволоки;

- комплект соединительных шлангов, управляющего и силовых кабелей;

- сварочную горелку;

- газобаллонную аппаратуру: баллоны с защитным газом или магистраль, редуктор, газовый коллектор, соединительные шланги.

Технология механизированной сварки

Описание технологического процесса включает в себя подготовку кромок перед началом работ. В технологии подробнейшим образом должны быть перечислены все материалы с указанием ГОСТов. Процесс планируется с учетом типа шва. В зависимости от материала и толщины свариваемых деталей выбирается режим работы и вид защитного газа. Полуавтоматическая сварка в среде защитного газа – сложный процесс и учесть все его тонкости могут только квалифицированные технологи.

Что это такое — сварка под флюсом?

Аргонная сварка

Сварка в среде аргона обеспечивает прекрасную защиту зоны работ от негативного влияния окружающей среды. Благодаря аргонной методике можно получить идеальные швы и супернадежное соединение. Именно поэтому сварка в аргоне незаменима для ремонта литых дисков, восстановления отдельных частей автомобиля.

Аргон является инертным газом. Он не вступает в реакцию с металлом / другими газами. Это сводит на нет возможность воспламенения кислорода и растворения газа в расплавленном металле.

Аргон – распространенный и доступный по цене газ. К тому же, он расходуется гораздо медленнее гелия (на 30-35 %).

Аргонодуговая сварка применима для любых видов сварных соединений. Она используется для работы со сталью, цветными металлами, сплавами. Сварка аргоном успешно соединяет как мелкие, так и крупногабаритные детали.

не только реализует высококачественное оборудование для автомоек, изготовленное на собственном производстве с использованием аргонной сварки. Мы также обучаем аргонно-дуговой сварке алюминия, нержавейки, меди и других металлов (10 часов, 20.000 руб.) с возможным трудоустройством.

Головной Аттестационный Центр «Мосты»

При изготовлении и монтаже сварных мостовых металлоконструкций надлежит применять преимущественно электродуговую автоматическую и механизированную сварку под флюсом и в смеси защитных газов. Допускается применение ручной дуговой сварки. Области применения разрешенных способов сварки для мостовых конструкций приведены ниже в таблицах 1 и 2. Способ сварки должен быть указан на чертежах КМ, КМД и в технологической документации.

Таблица 1 — Заводское изготовление мостовых металлоконструкций (КСМ, п.1)

| № | Наименование способа сварки и область применения |

| 1 | Ручная дуговая сварка (РД): — стыковые и угловые соединения толщиной 10-50мм во всех пространственных положениях. — исправление дефектов после автоматической или механизированной сварки. |

| 2 | Механизированная сварка под флюсом (МФ): — стыковые соединения толщиной 10-25мм в нижнем положении. — угловые соединения толщиной 10-50мм в нижнем положении. |

| 3 | Механизированная сварка в смеси защитных газов (МП, МПГ, МПС): — стыковые соединения толщиной 6-25мм в нижнем положении. — угловые соединения толщиной 10-50мм во всех пространственных положениях. |

| 4 | Автоматическая сварка под флюсом (АФ): — стыковые соединения толщиной 10-50мм в нижнем положении двусторонней сваркой на флюсовой подушке. — стыковые соединения толщиной 10-20мм включительно в вертикальном положении односторонней сваркой. — угловые соединения толщиной 10-50мм в нижнем положении односторонней и двусторонней сваркой. |

| 5 | Автоматическая сварка в смеси защитных газов (АПГ, АППГ): — стыковые соединения толщиной 6-25мм в нижнем положении. — угловые соединения толщиной 10-50мм в во всех пространственных положениях. |

| 6 | Автоматическая сварка самозащитной проволокой (АПС): — стыковые соединения толщиной 10-40мм включительно в вертикальном положении. |

| 7 | Контактно-стыковая сварка оплавление (КСО): — сварные соединения гибких упоров в виде круглых стержней диаметрами 19мм, 22мм, 25мм с головкой. |

Таблица 2 — Монтажная сварка мостовых металлоконструкций (КСМ, п.2)

| № | Наименование способа сварки и область применения |

| 1 | Ручная дуговая сварка (РД): — стыковые и угловые соединения толщиной 10-50мм во всех пространственных положениях. — исправление дефектов после автоматической или механизированной сварки. — подварка корня сварного стыкового шва под автоматическую или механизированную сварку. |

| 2 | Механизированная сварка под флюсом (МФ): — стыковые соединения толщиной 10-25мм в нижнем положении. — угловые соединения толщиной 10-50мм в нижнем положении. |

| 3 | Механизированная сварка в смеси защитных газов (МП, МПГ, МПС): — стыковые соединения толщиной 6-25мм во всех пространственных положениях. — угловые соединения толщиной 10-50мм во всех пространственных положениях. — подварка корня сварного стыкового шва под автоматическую сварку. |

| 4 | Автоматическая сварка под флюсом (АФ): — стыковые соединения толщиной 12-50мм в нижнем положении односторонней сваркой с МХП. — стыковые соединения толщиной 10-20мм включительно в вертикальном положении односторонней сваркой. |

| 5 | Автоматическая сварка под флюсом с МХП по ручной подварке корня шва (РД+АФ): — стыковые соединения толщиной 12-50мм в нижнем положении односторонней сваркой по ручной подварке корня шва. — стыковые соединения двухлистовых пакетов толщиной 40-100мм в нижнем положении односторонней сваркой в комбинации с ручной сваркой. |

| 6 | Автоматическая сварка в смеси защитных газов (АППГ): — стыковые соединения толщиной 10-40мм включительно в вертикальном положении. |

| 7 | Автоматическая сварка самозащитной проволокой (АПС): — стыковые соединения толщиной 10-40мм включительно в вертикальном положении. |

| 8 | Контактно-стыковая сварка оплавление (КСО): — сварные соединения гибких упоров в виде круглых стержней диаметрами 19мм, 22мм, 25мм с головкой. |

Классификация

Сварочные флюсы группируют по нескольким признакам, оценивается фазовая структура, химсостав и другие важные свойства химсоединений. Виды объединяют в группы, предназначенные для какого-то одного состава металла, маркируют соответствующим образом. Главный критерий маркировки – базовая основа.

Технологии с использованием флюсов соответствуют нормам стандарта. Например, ГОСТ 8713-89 регламентирует электросварку:

- железоникелевых деталей;

- заготовок на никелевой основе;

- металлоизделий и металлоконструкций из сталей.

Основные критерии группировки сварочных защитных смесей стоит рассмотреть подробнее.

По физическому состоянию

Получаемый порошок для удобства формируют в форме:

- цементированных или стекловидных зерен (для дуговой сварки чаще используют стеклогранулы, обладающие большой насыпной массой);

- пемзообразные – легкие, пористые, овальной или округлой формы, насыпаются плотным слоем;

- газообразные состоят из фтористых и хлористых солей, моментально распадающихся при нагревании с выделением газа;

- пасты формируются на основе органических или водных растворов, сделаны для удобства пользования, когда нужно наносить равномерный слой на вертикальные, наклонные поверхности.

При выборе химсостава учитывают условия работы, факторы риска, которые минимизируются применением защитных смесей.

По химическому составу

Классификация сварочных порошков схожа с группировкой плавящихся электродов. Неплавящийся сварочный флюс востребован при соединении цветнины.

Порошки градируются по содержанию двуокиси кремния или заменителя – плавикового шпата:

- В низкокремнистых много марганца, связывающего кислород в рабочей зоне. Кремний снижает риск пористости, угнетает процесс окисления.

- В кремнистых концентрация основного компонента колеблется от 35 до 80%.

- Бескислородные – солевые, универсальные.

Источники Mn, Mg – марганцевые руды, каустический магнезит.

Теперь о взаимодействии флюсов со сплавами:

- Пассивные не влияют на диффузный слой и шовный валик.

- Слаболегирующие насыщают марганцем, кремнием, другими упрочняющими молекулами повышающими показатель ударной вязкости.

Солевые флюсы содержат хлор, фтор, кальций, натрий, барий. Оксидные – металлические окислы и галогениды. Технологи предупреждают, что увлекаться универсальными флюсами чревато. Швы не приобретут устойчивость к изгибающим и вибрационным нагрузкам.

По способу изготовления

Флюсы в больших объемах производят несколькими способами:

- Плавленые получают в электропечах. Компоненты расплавляют до аморфного состояния, затем остужают. Полученные листы или комки измельчают, просеивают через фракционные сетки. Мелкодисперсные обычно серого цвета.

- Неплавленные представляют собой механически перемешанные вещества. Минус – фракционное и химическое деление пороков при транспортировке и подаче.

- Керамические скрепляются жидким стеклом или спекаются без расплавления. Сформированные комки дополнительно разбиваются до нужного размера после остывания. Особенность – сохранность легирующих элементов в несвязанном виде.

Нередко при производстве гранул смешивают различные виды сварных флюсов.

По назначению

Для низкоуглеродистых сталей применяют оксидные смеси с содержанием:

- кремниевых компонентов от 5 до 35%;

- марганцовистых от 1 до 30%.

Виды сварки под флюсом

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов. Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Подобрать правильный флюс достаточно тяжело без наличия соответствующего опыта, автоматическая дуговая сварка под флюсом требует качественного материала.

Тип и характеристики состава определяются технической документацией.

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

Каждый материал имеет техническое задание с разрешенными параметрами сварки.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.