Высокоуглеродистая сталь что это такое?

Особенности высокоуглеродистой стали

- Что это такое?

- Характеристики и свойства

- Марки

- Применение

- Сварка

Высокоуглеродистая сталь широко востребована во многих сферах. Ее отличают неоспоримые преимущества перед другими сплавами. Тем не менее использование материалов подобной группы отнюдь не всегда допустимо, потому нужно хорошо разбираться в его основных физико-эксплуатационных характеристиках.

Что это такое?

Высокоуглеродистая сталь является сплавом железа и углерода, объём последнего в котором исключительно высок — от 0,6 до 2%. Для сравнения: в низкоуглеродистых составах этот параметр не поднимается выше 0,5-0,6%. С целью придания необходимых механических свойств подобная сталь в ходе производства проходит через термическую обработку. Это приводит к появлению растрескиваний и снижает прочность материала. Чтобы предотвратить подобное нежелательное явление и увеличить эффективность сварки, а также свести к минимуму риск образования закаленных зон, используется предварительный нагрев металлической детали до 200-250 градусов. После этого стальной сплав хорошо варится, и может создавать прочные соединения.

Производство стали нормируется ГОСТ 380-2005. В соответствии со стандартами качество сплава напрямую зависит от доли вредных примесей фосфора и серы. Чем меньше их содержится в сплаве, тем лучше качество материала. Зачастую для придания тех или иных эксплуатационных характеристик в состав вводят легирующие элементы. К примеру, присутствие марганца повышает степень прокаливаемости и улучшает прочностные характеристики материала.

Кроме того, этот компонент имеет свойство нивелировать нежелательное воздействие серы.

Характеристики и свойства

Параметры высокоуглеродистой стали обусловлены тем, что с возрастанием концентрации углерода увеличивается доля цементита, а объем феррита, наоборот, сокращается. В результате материал утрачивает свою ударную вязкость, становится малопластичным. Однако он в полной мере сохраняет свою высокую твёрдость и прочность. Выделяют ряд основных особенностей высокоуглеродистых составов. Процентное содержание микроэлементов: углерод (от 0,55 до 1,7%), марганец (от 0,3 до 0,9%). Малая вязкость становится причиной, по которой из стали этого типа не производят никакие конструкционные детали. Высокая стойкость к износу и повышенная прочность. Однако это правило верно только в том случае, когда на долю углерода приходится не более 0,8-0,9%.

Если содержание карбидов будет выше, то физико-технические характеристики начнут ухудшаться. Низкая подверженность сварке — в этом заключается основное различие высоко- и низкоуглеродистых сплавов. При повышенном температурном воздействии интенсивно выгорает углерод — это ведет к появлению закаленных сегментов, пор и растрескиваний в металле. Поэтому при работе необходимо производить предварительный прогрев рабочей зоны до 200-250 градусов. Материал практически не применяют в сложных сварных металлоконструкциях. Такой тип обработки целесообразен исключительно при проведении ремонтных работ.

При этом сплавы имеют довольно солидную себестоимость. Именно высокая цена существенно ограничивает сферу использования подобных металлов.

Марки

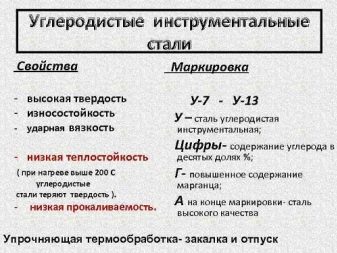

Высокоуглеродистый сплав маркируется при помощи буквенно-числовых обозначений. Первым символом является символ У — она означает углеродистую инструментальную сталь. После неё идёт цифра, указывающая на долю углерода. Так, маркировка У7 будет указывать на то, что перед вами сталь, содержание карбидов в которой составляет 0,65-0,74%. В сплаве У13 на его долю приходится 1,25-1,35%.

На особые функциональные характеристики сплава может указать присутствие марганца. В этом случае после числовых символов будет указана буква Г, к примеру, лист 65Г. Если маркировка включает букву Ш и Х (ШХ4, ШХ20, ШХ15СГ) — значит, в составе сплава имеется хром. Такой материал востребован при производстве подшипников. Если сталь относится к группе высококачественных, то после буквенно-числового обозначения указывается ещё одна буква А.

Применение

Сфера использования высокоуглеродистой стали напрямую зависит от марки сплава. В материалах У7 и У13 присутствует кремний в концентрации от 0,15 до 0,35%, а содержание серы не поднимается выше 0,03%. Такой материал используется для создания матриц с дальнейшей закалкой. Из сплава У8 и У10 производят магниты обыкновенного качества небольшого размера. Высокоуглеродистая сталь с маркировкой 55, 60 и 70 характеризуется повышенной прочностью, плотностью и жёсткостью. Такой материал применяют для производства валов прокатных станков, штоков, тросов, а также проволоки и прочих изделий, которые в ходе работы претерпевают существенные нагрузки.

Конструкционная углеродистая сталь 15, 35, 45 и 50 востребована при производстве деталей под цементацию. Это позволяет повысить параметры твердости, плотности, стойкости к износу. Её используют при создании осей, валов, зубчатых колёс, гаек, болтов и других элементов, которые испытывают значительное трение. Высокоуглеродистые стали нашли своё применение при изготовлении всевозможных металлических изделий в технике литья. Из них изготавливают проволоку, обрабатывают этот материал при помощи штамповки. Помимо этого, из высоколегированных сплавов создают стальную дробь, предназначенную для абразивной обработки материалов. Она может быть дробленой, колотой или рубленой. Высоколегированный состав востребован при создании пружин и напильников разных типов. Инструментальный сплав повсеместно используют при создании резцов, сверл, зенковок и других инструментов особой твёрдости для металлообработки.

Высокоуглеродистые составы актуальны при изготовлении бурильных, деревообрабатывающих и прочих инструментов, а также изделий, которые отличаются повышенной прочностью и не ржавеют. Если соединить нержавеющую высокоуглеродистую сталь с нержавейкой, то получится углеродистая нержавеющая сталь. Такой сплав будет брать самое лучшее от каждой своей составляющей. Подобные материалы характеризуются твёрдостью, устойчивостью к ржавчине и окрашиванию. Материал обладает четким краем при заточке, поэтому его часто используют для производства ножей.

Режущие основания из высокоуглеродистой нержавеющей стали долго сохраняют свою остроту, не темнеют со временем и не впитывают запахи от обрабатываемых продуктов.

Сварка

Повышенная концентрация углерода в высоколегированных сталях делает их непригодными для производства сварных металлоконструкций. Этот материал имеет ограниченное применение в силу низкой пластичности и слабой свариваемости. Тем не менее в ходе эксплуатации стальных изделий из высокоуглеродистой стали может возникнуть необходимость в проведении ремонтных работ. В этом случае нужно правильно подготовить материал — тщательно зачистить рабочую поверхность от ржавчины, механических неровностей, загрязнений любых типов и окалины. В противном случае в ходе сварки могут появиться поры. Конструкцию из высокоуглеродистого материала перед работой нужно нагреть до 400 градусов. Это позволит добиться оптимальных параметров прочности.

При сварке стали с высоким содержанием углерода можно использовать несколько техник. Оптимальным вариантом сварочного процесса считается дуговая ручная сварка при помощи электродов. Такая работа выполняется за счет тока обратной полярности. А за саму сварку отвечают специально разработанные для этого электроды, такие как НР-70. Сварка под флюсом — покрыть рабочую зону флюсом в ручном режиме довольно проблематично. Поэтому в подавляющем большинстве случаев для работы прибегают к автоматической технологии. Флюс расплавляют и покрывают поверхность трубы. Он формирует на стальном изделии плотную герметичную оболочку и тем самым предотвращает неблагоприятное воздействие внешних атмосферных факторов на сварочную ванну.

Для проведения сварки под флюсом применяют трансформаторы, которые беспрерывно выдают переменный ток. Эти аппараты создают между собой устойчивую дугу. Основное достоинство подобной техники — это минимальное разбрызгивание металла и, как следствие, снижение его потерь. Газовая сварка — этот метод для высоколегированных сплавов не рекомендован. В этом случае значительный объём углерода выгорает, на поверхности формируются закалочные участки и изменяется структура кристаллической решетки. Это самым неблагоприятным образом сказывается на прочности и качестве шва. Однако, если сваривание производят на рядовых конструкциях, то этот способ может быть результативным. В этом случае соединение производится на незначительном пламени с мощностью не более 900 кубометров ацетилена в час, при этом изделие следует прогреть до 300 градусов.

Высокоуглеродистая сталь – полезно ли иметь много примесей в сплаве?

Высокоуглеродистая сталь нашла свое применение во многих областях, потому что обладает рядом достоинств. Однако далеко не всегда ее использование целесообразно, поэтому очень важно знать свойства и особенности данного сплава. Именно о них и пойдет речь ниже.

1 Какие стали называются высокоуглеродистыми?

Сначала стоит вообще разобраться с тем, что такое сталь. Итак, это сплав углерода и железа, а также иных легирующих элементов. Причем содержание первого колеблется в пределах от 0,02% до 2,14%, и в зависимости от его количества стали делятся на мало-, средне- и высокоуглеродистые. Что же насчет последних, так в этом случае, как уже становится понятно из названия, в сплаве повышенное количество углерода, это более 0,6 %. Такой состав влияет на эксплуатационные характеристики.

Высокоуглеродистая сталь, механические свойства которой мы подробнее рассмотрим чуть ниже, сваривается достаточно проблематично, а все из-за склонности материла к таким дефектам, как закаленные зоны и трещины в области термического влияния. В связи с этим необходимо использовать наконечники с малой тепловой мощностью. Что же насчет пламени, так оно должно быть восстановительным, ведь окислительное приведет к чрезмерному выгоранию углерода, а это поспособствует повышенной пористости шва.

Дабы предотвратить вышеописанные дефекты, следует подогреть материал до температуры 200–250 °С.

2 Свойства и область применения высокоуглеродистой стали

Рассмотрим, как же содержание углерода влияет на свойства сталей. Итак, с возрастанием этого элемента в структуре увеличивается доля цементита, при этом количество феррита, напротив, снижается. В связи с этим материал становится менее пластичным. Что же насчет таких характеристик, как твердость и прочность, то на них подобное изменение влияет положительным образом. Но и тут не все так просто, максимальные прочностные характеристики будут достигнуты при значении углерода 1%, если же его количество еще возрастет, то в структуре возникнет сетка вторичного цементита, и прочность начнет снижаться.

Теперь остановимся на ударной вязкости таких сталей, она снижается, а вот электросопротивление и температурный интервал перехода материала от вязкого разрушения к хрупкому становится выше. Кроме того, стоит отметить ухудшение литейного свойства, свариваемости, да и более проблематичными станут такие операции, как резание и обработка материала давлением. В связи с этим данные марки сталей не совсем пригодны для сваривания, хотя этой операции и не избежать, особенно когда речь идет о ремонтных работах. Их намного чаще используют для штамповки деталей. Кроме того, широкое распространение нашла и проволока, сделанная именно из этого типа материала. Также они применяются и в литейной отрасли.

3 Маркировка для высокоуглеродистых сталей

Безусловно, знать каково влияние тех либо иных химических элементов на свойства сплавов весьма важно, однако как же определить его состав? Ведь именно он играет существенную роль и влияет на свойство, качество, а также предел прочности материала, и если его неправильно подобрать, то иногда последствия могут быть необратимыми. Так, например, в случае превышения предела прочности какого-либо элемента конструкции, она разрушается.

Именно для этого существует маркировка, которая имеет буквенные и цифирные обозначения и наносится специальной несмывающейся краской. Причем по данному коду можно не только прочитать количество легирующих элементов, но и узнать еще дополнительную информацию, такую как качество металла, его степень раскисления и т. д. Об этом и пойдет речь в данном пункте.

Итак, кроме углерода на свойства стали влияет также и наличие марганца. Он способствует прокаливаемости, улучшению прочностных характеристик материала и его износостойкости. В связи с этим он присутствует почти в каждом типе стали, и если его содержание более 0,8%, то в маркировке такого материала сразу после цифрового обозначения, указывающего количество углерода, будет следовать буква «Г». Если речь идет об инструментальных сталях с содержанием углерода более 0,75%, то их код начинается с заглавной буквы «У», после которой следует процентное содержание С в десятых долях. Так, У9 означает, что говорят об углеродистой инструментальной стали, в которой около 0,9% углерода.

Кроме того, высокоуглеродистые стали разных марок имеют и еще некоторые обозначения. Например, если сплав будет высокого качества, то в конце шифра обязательно ставится буква «А», а вот особо высококачественные обозначаются как «Ш». По степени раскисления эти материалы делятся на кипящие, полуспокойные и спокойные их обозначение в маркировке «кп», «пс» и «сп», соответственно.

Высокоуглеродистая сталь

Редакция E-metall Опубликовано 2021-06-23

Чистого железа в природе не существует, этот элемент очень активен, он окисляется в атмосферном воздухе и в воде. При выплавке железной руды, состоящей из оксидов, расплав смешивают с углем или продувают углекислым газом, так получают чугун — сочетание железа и углерода. Дальнейшее разуглероживание превращает материал в стальной сплав.

Высокоуглеродистая сталь содержит от 0,6 до 2% углерода. Это делает ее твердой, стойкой к истиранию, но малая ударная вязкость приводит к повышенной хрупкости.

Сталь в промышленных масштабах не получали до XIX века, так как доменные печи не достигали температуры плавления. До этого металл обрабатывали ковкой и длительным продуванием мехами: до полного восстановления из оксидов. Для сокращения углеродной доли применяли обратную реакцию — окисление при высокой температуре. Углерод при этом выгорает или превращается в углекислый газ. С развитием металлургии появились три способа выплавки:

- Мартеновская печь. Пьер Мартен предложил использовать нагретый воздух повторно, для этого печи оснастили регенератором. Одновременно для удаления фосфора начали использовать ферромарганец. Это дало толчок к развитию железных дорог, созданию прочных осей и рессор. Последняя установка в России функционировала до 2018 года.

- Бессемеровский конвертер. Расплав остается в жидком состоянии благодаря продуванию газами и использованию энергии, которая вырабатывается при реакции окисления. Изначально процесс был разработан для получения чугунов, очищенных от примесей фосфора и серы. Установки яйцевидной формы с возможностью наклона позволяют пропускать воздух сквозь толщу расплава. Известны и другие методы бессемерования, в которых расплав мешают.

- Электрохимический способ. Электропечи могут создать окислительную, восстановительную или вакуумную среду, быстро получить нужную температуру и сократить количество выбросов в атмосферу. Установки бывают дуговыми и индукционными. В зависимости от исходного состава сырья и требуемого результата подбирают технологи плавки без окисления примесей или с окисляющими реагентами.

Твердость высокоуглеродистой стали позволяет применять ее в качестве основного инструментального материала. Легирующие добавки хрома и никеля компенсируют склонность к холодовому охрупчиванию и трещинообразованию. Из сплавов производят канатную проволоку, подшипники, штампы и дробь для дробеструйной обработки металлов. Ранее материал использовали для медицинских целей, но сейчас его заменили высокопрочные нержавеющие стали.

Характеристики высокоуглеродистой стали

Качество стали во многом зависит от ее чистоты, количества вредных примесей. Для раскисления используют марганец, который впоследствии защищает металл от коррозии и ликвидирует вредное влияние серы.

Исходный материал обладает следующими свойствами:

- Высокая твердость и прочность;

- Низкая пластичность и ударная вязкость;

- Плохая свариваемость, сварной шов подвержен трещинообразования;

- Износостойкость, устойчивость к истиранию.

При изготовлении проволоки высокоуглеродистую сталь патентуют: нагревают, выдерживают в соляной или свинцовой ванне при температуре 450-550⁰, затем сразу подвергают волочению. В таком случае проволока способна выдерживать большие растяжения без разрывов. Элементы инструментов производят с помощью литья, ковки или проката с последующей термической обработкой (это делает материал прочнее на 10-15%). Крепежи подвергается длительному прессованию.

При сварке углерод начинает выгорать, это изменяет структуру металла в месте стыка, делает его пористым, поэтому сталь нельзя использовать в сварных конструкциях. Если сваривание необходимо, применяют наконечники с пониженным тепловыделением, предварительный нагрев и низкоуглеродные присадочные материалы. Для соединения деталей толщиной менее 3 мм нагрев не нужен.

Области применения высокоуглеродистой стали

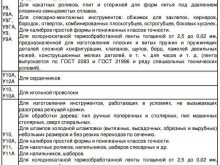

- У7, У7А — для инструментов небольших размеров: молотков, зубил, отверток, плоскогубцев, кузнечных штампов и игольной проволоки.

- У8, У8А, У8Г, У8ГА, У9, У9А — режущие и монтажные инструменты, работающие в условиях, при которых отсутствует нагрев (пилы, топоры, кусачки, кернеры, отвертки), накатные ролики для обработки мягких сплавов и пружинящие детали (клапаны, ламели, пружины). В высокоточном исполнении: элементы часовых механизмов.

- У 10, У10А — технические и швейные иглы.

- У 10, У10А, У11, У11А — режущий и обрабатывающий инструмент, работающий при постоянной температуре: ролики, напильники, штампы невысокого класса точности. Сплавы обладают пружинистостью и применяются в изготовлении плоских и витых пружин.

- У10А, У12А — сердечники трансформаторов.

- У12, У12А — штампы для холодной обработки металла, пуансоны и штемпели;

- У13, У13А — хирургические и гравировальные инструменты, детали с пониженной износостойкостью.

Области применения сталей различных марок

Марки высокоуглеродистой стали используют в изготовлении промышленного оборудования, в машиностроении, для производства слесарных, монтажных, ремонтных инструментов. Также их применяют для производства точных измерительных приборов: угольников, микрометров. По назначению сплавы подразделяют на пружинные, быстрорежущие и подшипниковые.

Маркировка высокоуглеродистой стали

В системе обозначений, принятой в Российской Федерации, маркировка сталей указывает на химический состав. Содержание основных элементов и примесей регламентируется стандартом ГОСТ 1435-99.

Обозначение марок высокоуглеродистой стали:

- У — высокоуглеродистая: содержание от 0,65 до 1,29%;

- Цифра — массовая доля углерода в сотых долях процента. Например: У8 — 0,8-0,9%;

- А — высокое качество, чистота от примесей: серы не более 0,018%, фосфора — до 0,025%;

- Г — повышенное содержание марганца: боле 0,33%.

Для ряда операций важно состояние материала. Заготовки, предназначенные для дальнейшей обработки (слитки и прутки) отмечают группами, обозначение зависит от наличия в составе присадок хрома, никеля и меди (до 0,05%):

- 1 — для любых деталей и сердечников, кроме патентированной проволоки;

- 2 — для проволоки и ленты;

- 3 — для изделий, подвергающихся термообработке, кроме сердечников и проволоки.

Хром и никель затрудняют холодную обработку тонколистового металла, поэтому не допускаются для 2 группы, предназначенной для производства лент. В зависимости от назначения металлопроката в технической документации указывают ряд показателей:

- Термообработка — закаленные полуфабрикаты имеют большую прочность и обозначаются ТО;

- Нагартовка (НГ) — упрочнение поверхности;

- Группы по назначению — для ковки, горячего проката или холодного волочения;

- Баллы по шкале прокаливаемости — важно для режущих инструментов и сердечников;

- Баллы для оценки структуры металла — плотность цементитной сетки учитывается в производстве инструментов.

Таким образом, сплавы одной марки могут быть как пригодными, так и непригодными для некоторых сфер. В зависимости от поставленных задач производитель инструментов может запросить проведение дополнительных испытаний.

Высокоуглеродистая сталь

Высокоуглеродистая сталь — сталь с содержанием углерода свыше 0,6% (до 2%).

Назначение и изготовление

Их основное назначение – это получение канатной проволоки. При изготовлении применяют патентирование, быстро охлаждают до получения мелкозернистой структуры Ф+П (феррит + перлит) и тут же подвергают холодной деформации – волочению. Сочетание ультрамелкой структуры и наклепа позволяет получить в проволоке механическое напряжение  = 3000 — 5000 МПа. Из-за малой вязкости конструкционные детали из этой стали не делают. Для изготовления подшипников используют легированные хромом (от 0,35 до 1,70 % (масс.) Cr) стали марок ШХ4, ШХ15, ШХ15СГ, ШХ20СГ, содержащие 0,95-1,05 % (масс.) углерода (ГОСТ 801-78. Сталь подшипниковая. Технические условия). Из высокоуглеродистой стали изготавливают стальную дробь ДСЛ (литая), ДСК (колотая) и ДСР (рубленая) для дробеструйной обработки поверхностей — абразивной очистки или упрочнения (ГОСТ 11964-81. Дробь чугунная и стальная техническая. Общие технические условия). Для изготовления пружин применяют проволоку из сталей КТ-2 (0,86-0,91 % (масс.) C ) и 3К-7 (0,68-0,76 % (масс.) C ).

= 3000 — 5000 МПа. Из-за малой вязкости конструкционные детали из этой стали не делают. Для изготовления подшипников используют легированные хромом (от 0,35 до 1,70 % (масс.) Cr) стали марок ШХ4, ШХ15, ШХ15СГ, ШХ20СГ, содержащие 0,95-1,05 % (масс.) углерода (ГОСТ 801-78. Сталь подшипниковая. Технические условия). Из высокоуглеродистой стали изготавливают стальную дробь ДСЛ (литая), ДСК (колотая) и ДСР (рубленая) для дробеструйной обработки поверхностей — абразивной очистки или упрочнения (ГОСТ 11964-81. Дробь чугунная и стальная техническая. Общие технические условия). Для изготовления пружин применяют проволоку из сталей КТ-2 (0,86-0,91 % (масс.) C ) и 3К-7 (0,68-0,76 % (масс.) C ).

Сварка

Стали, содержащие свыше 0,6% углерода, свариваются значительно хуже, чем среднеуглеродистые, в которых углерода содержится от 0,25 до 0,6%. Высокоуглеродистые стали очень склонны к закалке и образованию трещин в переходной зоне и зоне термического влияния. Поэтому при их сварке применяется наконечник с меньшей тепловой мощностью, равной 75 л/час на 1 мм толщины металла. Пламя должно быть восстановительным или с небольшим избытком ацетилена. При окислительном пламени происходит усиленное выгорание углерода и шов получается пористым. Предупреждение появления закаленных зон и трещин осуществляется предварительным и сопутствующим подогревом до 200 — 250°. Присадочным материалом служит проволока Св-15, содержащая углерода от 0,11 до 0,18%, или Св-15Г по ГОСТ 2246—54. Предпочитается левый способ сварки. После сварки необходима нормализация. Получить наплавленный металл с высокими механическими свойствами при сварке этих сталей можно также, применяя присадочную проволоку с нормальным содержанием углерода, но легированную хромом (0,5 — 1%), никелем (2 — 4%) и марганцем (0,5 — 0,8%). При сварке металла толщиной менее 3 мм предварительный подогрев не производится.

См. также

Wikimedia Foundation . 2010 .

- Высокосов

- Высокуша

Смотреть что такое «Высокоуглеродистая сталь» в других словарях:

ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ — нелегированная сталь, содержащая более 0,6% С. смотри Углеродистая сталь … Металлургический словарь

Высокоуглеродистая сталь — нелегированная сталь, содержащая более 0,6% C … Энциклопедический словарь по металлургии

Сталь — (Steel) Определение стали, производство и обработка стали, свойства сталей Информация об определении стали, производство и обработка стали, классификация и свойства сталей Содержание Содержание Классификация Характеристики стали Разновидности… … Энциклопедия инвестора

Сталь — У этого термина существуют и другие значения, см. Сталь (значения). Сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ… … Википедия

Дамасская сталь — У этого термина существуют и другие значения, см. Дамаск (значения). Клинок (нож), имитация дамасской стали Дамаск (дамасская сталь) вид стали с видимыми … Википедия

Пружинная сталь — это низколегированный сплав, среднеуглеродистая или высокоуглеродистая сталь с очень большим пределом текучести. Это позволяет изделиям из пружинной стали возвращаться к исходной форме несмотря на значительный изгиб и скручивание. Большинство… … Википедия

Конструкционная сталь — Эта статья или раздел описывает ситуацию применительно лишь к одному региону (СССР/Россия). Вы можете помочь Википедии, добавив информацию для других стран и регионов … Википедия

Нержавеющая сталь — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

Жаростойкая сталь — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

Жаропрочная сталь — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

Разница между низкоуглеродистой сталью и высокоуглеродистой сталью

Разница между низкоуглеродистой сталью и высокоуглеродистой сталью, как следует из названия, проистекает из количества углерода в стали. В общем, сталь называется «углеродистой сталью», где

Содержание:

- Низкоуглеродистая сталь против высокоуглеродистой стали

- Что такое высокоуглеродистая сталь?

- Что такое низкоуглеродистая сталь?

- В чем разница между низкоуглеродистой сталью и высокоуглеродистой сталью?

Низкоуглеродистая сталь против высокоуглеродистой стали

Разница между низкоуглеродистой сталью и высокоуглеродистой сталью, как следует из названия, проистекает из количества углерода в стали. В общем, сталь называется «углеродистой сталью», где основным используемым легирующим компонентом является углерод, а когда не указаны другие элементные требования, такие как хром, кобальт, никель. Как следует из определения, высокоуглеродистая сталь содержит большее количество углерода, а в низкоуглеродистой стали меньше процент углерода.

Что такое высокоуглеродистая сталь?

Обычно из высокоуглеродистой стали содержит около0,30 — 1,70% углерода по весу. Повышение содержания углерода в стали придает ей дополнительную прочность, а также считается наиболее экономичным подходом к увеличению прочности стали. Однако в результате добавления большего количества углерода сталь также становится хрупкой и менее пластичной. Следовательно, необходимо добавить правильный баланс углерода, чтобы получить сталь с высокими эксплуатационными характеристиками.

Высокоуглеродистая сталь может подвергаться термообработке лучше, чем низкоуглеродистая сталь, и поэтому очень полезна во многих областях. Другие элементарные примеси также могут придавать стали довольно интересные свойства; например, Sulphur. Некоторые распространенные применения высокоуглеродистой стали включают рельсовые стали, предварительно напряженный бетон, трос, арматуру шин, ножи, пильные диски, зубчатые колеса, цепи и т. Д.

Общие области применения высокоуглеродистой стали включают режущие инструменты

Что такое низкоуглеродистая сталь?

Это наиболее распространенный вид стали, используемый сегодня из-за относительно низкой цены производства. Это обычно содержитпроцент углерода около 0,05 — 0,15% по весу. Низкоуглеродистая сталь обычно мягче и слабее, чем другие типы стали, но она способна обеспечить свойства материала в соответствии с приемлемыми стандартами для многих промышленных и повседневных применений.

Преимущество в том, что он более мягкий и слабый, облегчает сварку и может быть преобразован в различные формы, что позволяет создавать целый ряд различных продуктов. Обычно его делают в виде плоских катаных листов или полос из стали. Благодаря своей ковкости из низкоуглеродистой стали можно даже накатывать панели кузова автомобиля. Когда для изготовления панелей используется низкоуглеродистая сталь, содержание углерода в стали сохраняется на очень низком уровне — около 0,05%. Но при производстве стальных конструкционных пластин, поковок и т. Д. Требуется более высокое содержание углерода около 0,15%. Низкоуглеродистая сталь используется для производства самых разных изделий. Бытовая техника, детали кузова автомобилей, проволока из низкоуглеродистой стали и жестяные пластины — одни из наиболее распространенных областей применения.

Проволока из углеродистой стали — обычное применение низкоуглеродистой стали

В чем разница между низкоуглеродистой сталью и высокоуглеродистой сталью?

• Содержание углерода:

• Высокоуглеродистая сталь имеет процентное содержание углерода 0,30–1,70% по весу.

• Низкоуглеродистая сталь имеет содержание углерода 0,05–0,15% по весу.

• Высокоуглеродистая сталь прочнее низкоуглеродистой стали.

• Хрупкость:

• Высокоуглеродистая сталь хрупкая и легко ломается по сравнению с низкоуглеродистой сталью.

• Сварка:

• Высокоуглеродистая сталь шероховатая, что затрудняет ее сварку в различные формы.

• Благодаря более мягким и более слабым свойствам низкоуглеродистая сталь легко сваривается в различные формы.

• Термическая обработка:

• Высокоуглеродистая сталь может успешно подвергаться термической обработке, чем низкоуглеродистая сталь.

• Общие области применения низкоуглеродистой и высокоуглеродистой стали:

• Некоторые общие области применения высокоуглеродистой стали: рельсовая сталь, предварительно напряженный бетон, трос, арматура шин, ножи, пильные диски, зубчатые колеса и цепи.

• Некоторые распространенные области применения низкоуглеродистой стали — детали кузова автомобилей, проволока из низкоуглеродистой стали и жестяные пластины.

• Высокоуглеродистая сталь дороже.

• Низкоуглеродистая сталь дешевле.

Изображения любезно предоставлены:

- Нож от Hohum (CC BY-SA 3.0)

- Стальная проволока от Materialscientist (CC BY-SA 3.0)