Для чего необходима защита сварочной ванны?

Статья для тех, кто хочет разобраться в сварке

Желающим узнать, как варить электросваркой, неплохо бы почитать и усвоить некоторые термины. Сварка электродом является самой распространённой на сегодняшний день, и, к тому же, легкой в обучении.

Чтобы варить сварочным инвертором, не нужен газ, всю защиту сварочной ванны берет на себя электродная обмазка. Начинающему же сварщику на первых порах сложно быстро понимать и осознавать весь сварочный процесс.

Поэтому для тех, кто желает освоить самостоятельно электросварку, и была подготовлена эта статья. Она дает возможность быстро ввести в курс дела, чтобы понимать самые распространённые термины.

Учебный курс, для тех, кто хочет разобраться в сварке

Где применяется сварка — на даче и в гараже, на производстве и в домашних условиях, при ремонте автомобилей.

Какие виды сварки бывают — если вы собираетесь варить электродом, то это РДС — ручная дуговая сварка. Также сварка бывает полуавтоматической, автоматической, контактной и аргонодуговой. Для последнего вида сварки применяется газ аргон и неплавящиеся вольфрамовые электроды.

Что такое сварочная ванна — это образование выемки в результате плавления основного металла. В процессе сварки присадочный металл проникает в сварочную ванну, тем самым образовывая сварное соединение. Наличие сварочной ванны, обязательное условие для получения прочного, надежного и долговечного шва.

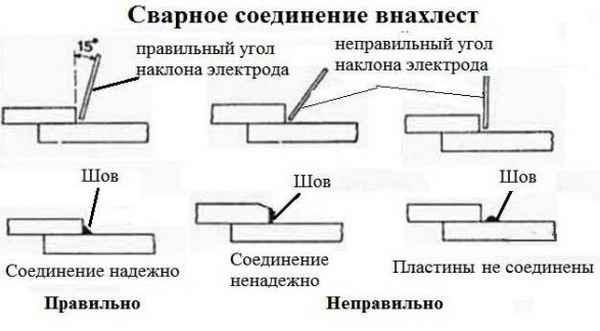

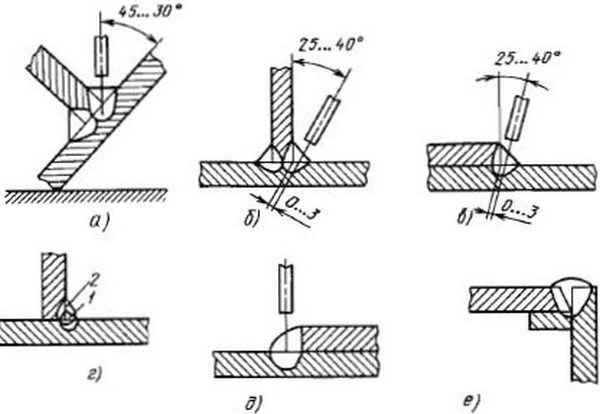

Типы сварных соединений — встык (стыковые соединения), угловые и тавровые, внахлёстку (нахлёсточные соединения). Также бывают вертикальные и горизонтальные соединения, с разделкой кромок и без.

Пространственное положение в сварке — варить можно в нижнем, вертикальном, потолочном и во всех пространственных положениях. Наиболее сложным оказывается потолочное пространство в сварке, так как металл все время норовит стечь вниз.

Что такое импульсный режим сварки

Импульсный режим сварки, который совсем недавно появился в современных сварочных инверторах, представляет собой улучшенный режим переноса расплавленного металла сварочной дугой.

Что такое сварочная дуга — это мощный электрический разряд в смеси газов, который возникает между электродами, на которые был подан переменный или постоянный ток. Основные свойства сварочный дуги, это высокая температура, свыше 3000 градусов и очень высокий, плотный ток.

Плавящиеся и неплавящиеся электроды — для ручной дуговой сварки применяются исключительно плавящиеся электроды, которые также являются основным присадочным материалом (для заполнения сварочной ванны). Такие электроды изготавливаются из сварочной проволоки, на которую в процессе изготовления наносится специальная обмазка, состоящая из различных веществ.

В процессе плавления обмазки, эти вещества образовывают собой газовое облако, которое надежно защищает сварочную ванну от проникновения кислорода. При аргонодуговой сварке, данную роль на себя берет газ аргон, а электроды применяются исключительно вольфрамовые, которые относятся к неплавящимся электродам.

Кто такой сварщик — это человек в маске и крагах, в специальном обмундировании, которое изготовлено из негорючих материалов. Основная задача сварщика заключается в сварке металлов и сборке металлоконструкций.

Шлаковая защита сварочной ванны

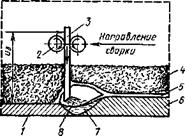

Шлаковая защита сварочной ванны реализуется при механизированной сварке под слоем флюса (рис. 10.1). Электрический дуговой разряд, перемещаемый вдоль свариваемого шва механическим устройством, поддерживается в замкнутом пространстве в среде расплавленного флюса и флюса в полужидком состоянии, причем газы дуговой атмосферы — пары металла и компонентов флюса — поддерживают давление внутри полости выше, чем давление окружающей атмосферы. Дуговая сварка под слоем флюса — высокопроизводительный процесс (более 20 г/А — ч), обеспечивающий хорошее формирование сварного шва и высокое использование электродного металла — проволоки (

98%), так как не происходит разбрызгивания и, следовательно, не образуется грат. Шлак, образовавшийся при плавлении флюса электрическим дуговым разрядом, хорошо отделяется от поверхности сварного соединения

Для получения сварных соединений высокого качества необходимо правильно подбирать состав сварочного флюса и электродной проволоки для сварки данного металлического сплава, что можно сделать, используя справочники по сварке.

Рис 10 1 Схема механизированной сварки под слоем флюса / — свариваемый основной металл, 2 —- подающие ролики, 3 — электродная проволока, 4 — слой гранулиро ванного флюса, 5 — шлак, 6 — сварной шов, 7 — сварочная ванна, 8 — дуговой разряд

СВАРКА ПОД ФЛЮСОМ

При механизированной дуговой сварке используются различные флюсы: плавленые, получаемые сплавлением входящих в них компонентов в электрических или пламенных печах и гранулируемые выливанием в воду, и керамические, получаемые путем грануляции замеса из тонкоиз — мельченных компонентов, соединенных между собой жидким стеклом. В отличие от плавленых в керамических флюсах могут содержаться металлические порошки — раскислители и легирующие компоненты, так как в процессе

изготовления керамические флюсы, предложенные впервые К. К Хреновым, не подвергаются нагреву до высоких температур

Наибольшее распространение в производстве получили плавленые флюсы различных марок, изготовляемые в крупных промышленных масштабах. Плавленые флюсы по своему составу и назначению делятся на алюмосиликатные, предназначенные для сварки сталей различных марок, и фторидные, предназначенные для сварки титановых сплавов и других активных металлов Алюмосиликатные флюсы имеют различные составы в зависимости от того, стали каких марок подвергаются сварке, так как при взаимодействии со шлаком состав металла сварочной ванны может изменяться. Флюсы разделяются также и по своим физическим свойствам’ по структуре зерна они делятся на стекловидные и пемзовидиые, по характеру изменения вязкости — на длинные и короткие, по характеру взаимодействия с металлом — на активные и пассивные, которые применяются при сварке среднелегированных сталей.

Типичные составы некоторых плавленых сварочных флюсов приведены в табл. 10 1.

Особенности металлургических процессов при дуговой сварке под слоем плавленых флюсов. При дуговой сварке под слоем плавленого флюса следует различать высокотемпературную зону, охватывающую плавящийся торец электрода, капли металла, проходящие дуговой промежуток, и активное пятно дугового разряда в сварочной ванне, и низкотемпературную зону — хвостовая часть ванны, где температура приближается к температуре кристаллизации металла (см рис. 9.40).

В высокотемпературной зоне интенсивно развиваются эндотермические реакции, приводящие к легированию и одновременно к окислению металла сварочной ванны компонентами флюса.

Fe + (МпО) — [Мп] + (FeO],

2Fe + (Si02) — [Si] +2 [FeO]

В этой же зоне происходит интенсивное окисление углерода стали

[FeO] + [С] —Fe + CO. и восстановление кремния марганцем:

2[Мп] — f (Si02) — [Si] +2МпО.

Следует учесть, что интенсивное перемешивание шлака с металлом приводит к извлечению значительной части FeO в шлаковую фазу:

В шлаке (FeO) переходит в соответствующие силикаты. Так, по исследованиям В В Подгаецкого, плавящийся электродный металл значительно обогащается кремнием и марганцем (флюс АН-348, проволока Св08)

Газы для защиты сварочной ванны

Защита плавящегося металла и расплавленной сварочной ванны от вредного воздействия окружающего воздуха при дуговой сварке является одной из главных задач обеспечения определенного качества шва. Такая защита обеспечивается истекающей из сопла горелки направленной струей защитного газа. Широко применяют в качестве защитных инертные (аргон, гелий) и активные (углекислый газ и азот) газы, а также их смеси.

Аргон – при обычных условиях бесцветный, неядовитый, невзрывоопасный газ без запаха и вкуса (может накапливаться в слабопроветриваемых помещениях у пола и в приямках; при этом снижается содержание кислорода в воздухе, что приводит к кислородной недостаточности, а при значительном понижении содержания кислорода – к удушью, потере сознания и смерти человека). С большинством элементов аргон не образует химических соединений. В металлах как в жидком, так и в твердом состоянии аргон нерастворим.

Идея защиты переплавляемого дугой металла от воздействия воздуха путем подачи в зону сварки специально подобранного газа принадлежит русскому изобретателю Н. Н. Бенардосу, предложившему еще в 1883 г. сварку в струе газа.

Промышленность выпускает жидкий и газообразный аргон двух сортов в соответствии с ГОСТ 10157–79: высший (объемная доля аргона не менее 99,993 %) и первый (объемная доля аргона не менее 99,987 %). Газообразный аргон хранят и транспортируют в стальных 40-литровых баллонах под давлением 150 кг/см2 (15 МПа). Объем газообразного аргона можно приближенно определять как произведение вместимости баллона на давление газа в баллоне. Баллон для аргона окрашен в серый цвет, надпись зеленого цвета. Иногда используют жидкий аргон, который подвергают газификации. Жидкий аргон – бесцветная жидкость без запаха с температурой кипения при атмосферном давлении –185,7 °C и плотностью 1,784 кг/м3; хранится в сосудах Дьюара. Газообразный аргон в 1,4 раза тяжелее воздуха, поэтому его струя надежно и длительно удерживается в зоне сварки и хорошо защищает сварочную ванну. Плотность газообразного аргона – 1,662 кг/м3 при нормальных условиях. Расход аргона при сварке зависит от диаметра электрода и обычно составляет от 100 до 500 л/ч.

Гелий не имеет цвета и запаха, плотность 0,18 кг/м3, т. е. в 10 раз легче аргона. Газ неядовит, хорошо диффундирует через твердые тела (гелиевые течеискатели используются при проверке плотности швов), значительно легче воздуха и аргона. Не образует химических соединений с большинством элементов.

В соответствии с ТУ 0271–135–31323949–2005 промышленностью поставляется гелий для сварки двух марок: А и Б. Условия поставки регламентируются ГОСТ 20461–75. Чаще всего транспортируют и хранят гелий в газообразном состоянии в стальных баллонах под давлением 15 МПа (150 кг/см2).

Стоимость гелия значительно выше, чем аргона, поэтому для сварки он применяется редко, обычно в виде добавки к аргону. Благодаря высокому значению потенциала ионизации, что повышает проплавление, гелий применяют в тех случаях, когда требуется получить большую глубину проплавления или специальную форму шва, а также при сварке сплавов на основе алюминия и магния, химически чистых и активных материалов и сплавов.

Баллоны для гелия окрашены в коричневый цвет, имеют белую надпись «Гелий». Расход гелия на 1 м шва на 50 % больше, чем аргона, при сварочном токе 300 А он составляет примерно от 200 до 900 л/ч, так как этот газ в 10 раз легче аргона и быстро улетучивается из зоны сварки в атмосферу, поэтому для поддержания надежной зашиты сварочной ванны необходимо увеличивать подачу (расход) гелия.

Азот – бесцветный газ, не имеющий запаха и вкуса, нетоксичен и не взрывоопасен. Он немного легче воздуха, плотность 1,2506 кг/м3 при нормальных условиях (температура 0 °C, атмосферное давление 101325 ПА). Температура кипения –195,8 °C, критическая температура –148,15 °C, критическое давление – 3,39 МПа (33,9 кг/см2). По отношению к стали и другим металлам азот является активным газом, часто вредным, и его концентрацию в зоне сварки стремятся ограничить. По отношению к меди и ее сплавам является инертным газом и применяется для сварки и наплавки, а также для плазменной резки. Например, вибродуговая наплавка бронзовой проволокой КМЦ3–1 на стальную поверхность поршней и штоков выполняется в защитной среде азота. Он поставляется в газообразном состоянии в соответствии с ГОСТ 9293–74 «Азот газообразный и жидкий. Технические условия» следующих сортов (объемная доля азота в %, не менее): газообразный и жидкий азот особой чистоты (1-й сорт – 99,999; 2-й сорт – 99,996), повышенной чистоты (1-й сорт – 99,99, 2-й сорт – 99,95), технический (1-й сорт – 99,6, 2-й сорт – 99,0). Хранится в газообразном состоянии в стальных 40-литровых баллонах под давлением 15 МПа (150 кг/см2).

Углекислый газ , или двуокись углерода (СO2), высший оксид углерода, может находиться в газообразном, сжиженном и твердом (в виде сухого льда) состоянии. Он бесцветен и неядовит, но при концентрации более 5 % (92 г/м3) отрицательно влияет на здоровье человека. Имеет слабый кисловатый запах и вкус, хорошо растворяется в воде и придает ей кислый вкус; хорошо растворяет машинное масло. Плотность при атмосферном давлении и 20 °C – 1,98 кг/м3; температура сжижения при атмосферном давлении – 78,5 °C; выход газа из 1 кг жидкой углекислоты при нормальных условиях – 509 литров.

Углекислый газ тяжелее воздуха в 1,6 раза. Вступает в химические реакции (взаимодействия) с расплавленным металлом ванны и растворяется в нем. Окисление металла шва нейтрализуется раскислителями, содержащимися в проволоке.

Двуокись углерода определяют и продают по массе. Жидкая двуокись углерода превращается в газ при подводе к ней теплоты. При чрезмерно быстром отборе газа, понижении давления в баллоне и недостатке теплоты углекислота охлаждается, скорость ее испарения снижается.

В состав двуокиси углерода, согласно ГОСТ 8050–85, входит еще водяной пар в количестве не более 0,037 г/м3 для высшего сорта и не более 0,184 г/м3 для 1-го сорта (в 5 раз больше). Содержание водяных паров в двуокиси углерода 2-го сорта не нормируется. Об этом нужно помнить при сварке швов высокого качества, применяя для уменьшения влаги силикагелевые осушители[8].

Транспортируется и хранится углекислота в стальных 40-литровых баллонах под давлением от 60 до 70 кг/см2. В такой баллон вмещается 25 кг жидкой углекислоты, занимающей неполный объем (до 80 %) баллона, остальной объем занят испарившимся газом. Объем газообразного СО2 в баллоне составляет около 13 м3. Цвет баллона черный, надпись желтого цвета.

Достоинства сварки в защитных газах: визуальный контроль процесса, широкий диапазон рабочих режимов сварки, сварка широкой номенклатуры металлов, в том числе цветных и их сплавов, доступность механизации процесса, улучшение гигиенических условий труда сварщиков. Сварка может вестись с дополнительной подачей присадочной проволоки в зону дуги при сварке неплавящимся вольфрамовым электродом.

Смеси газов нередко применяются в производстве для получения швов повышенного качества. В ряде случаев они обладают лучшими технологическими свойствами, чем остальные газы. Смесь CO2 и O2 (2–5 %) обеспечивает мелкокапельный перенос металла, уменьшает разбрызгивание на 30 % и улучшает формирование шва.

Смесь 70 % гелия и 30 % аргона повышает производительность сварки алюминия, увеличивает глубину проплавления, улучшает формирование шва. Смесь газов аргона (88 %) и СO2 (12 %) повышает стабильность дуги при сварке стали, заметно уменьшает и измельчает разбрызгивание металла, улучшает формирование шва за счет существенного снижения поверхностного натяжения жидкого металла из электродной проволоки. Благодаря добавке окислительного газа улучшаются форма и глубина провара, уменьшается количество брызг. При увеличении СO2 до 25–30 % стабильность процесса заметно снижается, а при содержании СO2 до 40–50 % сварка в смеси с аргоном практически мало отличается по электрофизическим характеристикам от сварки в чистом СO2.

Дата добавления: 2018-09-22 ; просмотров: 558 ; Мы поможем в написании вашей работы!

Защита сварного шва нержавеющих сталей

Основными задачами защитного газа являются защита сварочной ванны от воздействия атмосферы, то есть от окисления и поглощения азота, и стабилизация электрической дуги. Выбор защитного газа также может влиять на характеристики профиля проникновения сварного шва.

Защита сварочным газом

Защитные (сварочные) газы для сварки MIG / GMAW

Основным газом для сварки MIG / MAG является аргон (Ar). Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Смеси аргон или аргон / гелий можно использовать для сварки всех сортов. Однако для стабилизации дуги, улучшения текучести, а также улучшения качества наплавленного сварного шва обычно необходимы небольшие добавления кислорода (O2) или диоксида углерода (CO2). Для нержавеющих сталей также используются газы, содержащие небольшое количество водорода (H2).

В таблице указан соответствующий выбор защитного газа для сварки MIG / MAG с учетом различных типов нержавеющей стали и типов дуги.

- a) Предпочтительно при импульсной сварке МИГ.

- b) Более высокая текучесть расплавленной ванны, чем при добавлении CO2.

- c) За исключением сплавов 22.12.HT и 27.31.4.Lu, где Ar является предпочтительным.

- d) Не использовать в дуговой сварке распылением, где требуется сверхнизкое содержание углерода.

- e) Лучшая сварка короткой дугой и позиционная сварка по сравнению с Ar + (1-2)% O2.

- f) Более высокая текучесть расплавленной ванны, чем с Ar. Лучшие свойства сварки короткой дугой, чем с Ar + (1-2)% CO2.

- g) для сплавов с азотом.

Защитные газы для сварки TIG / GTAW

Обычным газом для сварки TIG является аргон (Ar). Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Газ аргон или аргон / гелиевые смеси можно использовать для сварки всех сортов. В некоторых случаях добавляют азот (N2) и / или водород (H2) для достижения специальных свойств. Например, добавление водорода дает гораздо более сильный эффект, чем добавление гелия. Однако добавки водорода не должны использоваться для сварки мартенситных, ферритных или дуплексных марок.

В качестве альтернативы, если добавляется азот, свойства сварочных швов для сплавов, легированных азотом, можно улучшить. Окислительные добавки (кислород, двуокись углерода) не используются, потому что они разрушают вольфрамовый электрод.

Рекомендации по защитным газам, используемым при сварке TIG различных нержавеющих сталей, приведены в таблице. Для плазменной сварки газы с добавлением водорода в таблице в основном используются в качестве плазмообразующего газа, а чистый аргон в качестве защитного газа.

| Основной металл (тип металла) | ||||||

| Аустенитные нержавеющие стали | Дуплексные нержавеющие стали | Супер дуплексные нержавеющие стали | Ферритные нержавеющие стали | Высокого легированные аустенитные стали | Никелевые сплавы | |

| Ar | ● | ● | ● | ● | ● | |

| Ar + He a | ● | ● | ● | ● | ● | ● a |

| Ar + (2-5)% H2 a,b | ● b | — | — | — | ● b | ● b |

| Ar + (1-2)% N2 | — | ● | ● | — | — | — |

| Ar + 30% He + (1-2)% N2 | — | ● | ● | — | — | — |

- a) Улучшает поток по сравнению с чистым Ar.

- b) Предпочтительно для автоматической сварки. Высокая скорость сварки. Риск пористости в многопроходных сварных швах.

Защита корня шва

Отличный результат сварки без ухудшения коррозионной стойкости и механических свойств может быть получен только при использовании вспомогательного газа с очень низким содержанием кислорода. Для достижения наилучших результатов допускается не более 20 промилле O2 на корневой стороне.

Это может быть достигнуто с помощью установки защиты корня шва и может контролироваться с помощью современного кислородомера. Чистый аргон на сегодняшний день является наиболее распространенным газом для защиты корней нержавеющих сталей. Formiergas (N2 + 5 — 12% H2) является отличной альтернативой для защиты сварочного шва обычным газами для аустенитных сталей. Газ содержит активный компонент H2, который снижает уровень кислорода в зоне сварки.

Азот можно использовать для дуплексных сталей, чтобы избежать потери азота в металле сварного шва. Чистота газа, используемого для защиты корней, должна составлять не менее 99,995%.

Как варить сваркой электродами для начинающих

В гараже, на даче, в частном доме что-то да приходится подварить. Для таких задач совсем не обязательно заканчивать курсы сварщиков — достаточно иметь бытовой сварочный аппарат, средства защиты, расходные материалы и немного потренироваться. Рассказываем, как правильно сваривать металл электродами начинающим и каких ошибок избегать при этом.

В этой статье:

- Виды электросварки

- Технология ручной дуговой сварки

- Как самостоятельно научиться варить электросваркой

- Основные ошибки

- Советы начинающему сварщику

Виды электросварки

Все виды электросварки заключаются в возбуждении электрической дуги между двумя концами разной полярности. При этом выделяется температура до 5000 градусов, которая плавит основной металл и присадочный, образуя сварное соединение.

Электросварку можно выполнять сварочным трансформатором. У него простейшая конструкция из первичной и вторичной обмотки, за счет которых напряжение понижается до безопасных значений, а сила тока возрастает. Трансформаторы варят переменным током, сильно гудят, дуга трещит и плюется. Шов может получиться неравномерным по ширине, высоте, глубине провара. При работе трансформатором нередко просаживается напряжение во всей сети, чем можно вызвать негодование соседей.

Электросварка при помощи инвертора выполняется на постоянном токе, у которого предварительно была повышена частота (еще на стадии переменного), а затем ток был выпрямлен. Это обеспечивает:

Инверторы компактнее по размерам чем трансформаторы и меньше садят сеть. Есть модели на 220 и 380 V. Новичку лучше начинать варить инвертором РДС (ручной дуговой сварки). Такие аппараты еще называются инверторы ММА. Хороший выбор оборудования под разные задачи можно посмотреть в разделе — Аппараты ручной дуговой сварки (MMA).

Сварка полуавтоматом или вольфрамовым электродом тоже построена на плавлении металла электрической дугой, но тут задействуются другие способы защиты сварочной ванны и методы передачи присадочного металла.

Технология ручной дуговой сварки

Для РДС сварки подается ток от аппарата на рабочие кабеля. Кабель массы присоединяется к изделию, а в руках у сварщика остается кабель с электрододержателем. От температуры дуги кромки стыка расплавляются.

Чтобы увеличить количество металла в шве, используют плавящиеся электроды. По мере их сгорания жидкий металл переносится на изделие. Защита сварочной ванны от внешней среды осуществляется благодаря обмазке электрода. Сгорая, она образует плотное облако дыма, изолирующее расплавленный металл от контакта с воздухом. После остывания поверх шва остается тонкая шлаковая корочка. Она задерживает теплообмен, содействует плавному остыванию, укреплению шва. Ее отбивают специальным молотком-шлакоотделителем, чтобы визуально оценить качество соединения.

Шов формируется благодаря специальным движениям электродом. Если правильно все освоить, соединения будут равномерными по толщине и высоте, а также с нужной глубиной провара.

Как самостоятельно научиться варить электросваркой

Чтобы научиться варить ручной дуговой сваркой, потребуется собрать комплект оборудования, обзавестись индивидуальными средствами защиты, правильно настроить аппарат и освоить ряд движений.

Что нужно для работы

Сварочные аппараты

Подберите сварочный инвертор в зависимости от предстоящих задач. Для бытовых нужд (приварить калитку, сделать бак для душа) достаточно моделей на 160 А. Если нужно заварить лопнувшую раму авто, изготовить навес для стоянки — купите аппараты с силой тока 200-250 А. Зачастую для дома и гаража этого достаточно. Но, если планируете в дальнейшем свое производство, не помешает инвертор на 300 А.

Приспособления для сварки

Для подключения инвертора нужны кабеля массы и электрододержателя. Обычно они поставляются в комплекте с оборудованием, но если их нет, выберите здесь. При этом обращайте внимание на длину кабелей. Для сварки за столом достаточно длины 2 м, а чтобы собирать теплицу, понадобятся кабеля 4-5 м.

Сварочные электроды

Электросварщику нужны электроды. Состав металла стержня и тип покрытия выбираются исходя из свариваемых материалов. Новичкам рекомендуем купить электроды ESAB с рутиловым покрытием, которые пригодны для ответственных конструкций и сварки во всех пространственных положениях. К тому же цена расходников вполне доступная.

Средства защиты сварщика

Не забудьте обезопасить себя от высокой температуры и вредного света электрической дуги. Купите плотные краги и защитную маску. Новичку будет легче учиться варить в маске-хамелеон, чтобы видеть, куда подавать кончик электрода. Не забудьте про закрытую обувь и плотную одежду с длинными рукавами.

Настраиваем правильно аппарат и выбираем электрод

Во многом качество шва зависит от правильности настроек аппарата. Если выбрать слишком слабый ток, основной металл не проплавится, присадочный останется на поверхности, стык получится хрупким, не герметичным. Слишком большая сила тока приводит к подрезам, прожиганию, дугу трудно контролировать.

Предлагаем сохранить таблицу настроек сварочного аппарата для ручной дуговой сварки. Характеристики приведены для работы в нижнем положении.

| Толщина металла, мм | Диаметр электрода, мм | Сила тока, А |

|---|---|---|

| 1-2 | 1.6 | 25-60 |

| 3 | 2-3 | 60-120 |

| 4 | 3 | 120-160 |

| 5-6 | 4 | 160-200 |

Как подключать электрод

Когда диаметр электрода и сила тока выбраны, можно включить аппарат и вставить электрод в электрододержатель. Последний может быть двух типов: пружинный и винтовой. Пружинный имеет нажимную лапку, на которую сварщик давит большим пальцем, а второй рукой вставляет электрод. Винтовой оснащен отверстием для вставки расходника и прижимным болтом. Пружинные держатели позволяют быстрее сменить электрод и помогут сэкономить время при объемных сварочных работах.

Применять самодельные электрододержатели в виде подпружиненного трезубца не советуем. Они опасны с точки зрения ТБ (Техника Безопасности), а оголенная токоведущая часть будет постоянно случайно касаться изделия, мешая процессу.

Для сварки в нижнем положении установите электрод под прямым углом относительно держателя. Если планируете варить вертикал или потолок, разместите электрод еще на 45 градусов от себя — так меньше придется сгибать запястье.

Подключаем кабеля к инвертору

Кабель массы и кабель электрододержателя имеют одинаковые разъемы для подключения к аппарату. Если предстоит сваривать толстый металл 5-6 мм, присоединяйте держатель к плюсу. Тогда тепло будет концентрироваться на изделии, увеличится глубина провара.

Когда требуется сварка тонкого металла, нужна обратная полярность — вставьте держатель в клемму со знаком «минус». Это уменьшит тепловложение, но варить придется быстро, поскольку кончик электрода начнет перегреваться.

Начало сварки: зажигаем дугу

Когда все собрано и подключено, надев маску, можно начинать розжигать электрическую дугу. Используйте для тренировки черновой кусок металла. Возбуждение дуги осуществляется постукиванием по поверхности или чирканьем о нее, как спичкой.

Новый электрод имеет оголенный кончик и зажигается достаточно быстро. Электрод, которым уже варили, если он успел остыть, поджигается труднее, поскольку у него на конце образовался «козырек» из обмазки. Нужно ударить 3-4 раза, чтобы ее отбить. Но не перестарайтесь, иначе без обмазки стержень начнет прилипать к изделию.

Наклон электрода

Когда дуга загорелась, не паникуйте. Привыкните к специфическому свету. Ваша задача — сперва научиться держать зазор между электродом и изделием в пределах 3-5 мм. Не пытайтесь сразу варить стык. Просто учитесь держать дугу, чтобы она не тухла (при чрезмерном удалении) и электрод не прилипал (при чрезмерном приближении).

Задача осложняется тем, что длина плавящегося электрода постоянно укорачивается, поэтому приходится приближать руку к изделию. «Твердая рука» приходит со временем, поэтому придется спалить не один электрод, прежде чем привыкните.

Когда уже освоили удержание электрической дуги, можно переходить к сварке. Прежде всего держите правильно электрод. Обычно варят, наклонив его на себя в пределах 30-60º. Некоторые сварщики выбирают оптимальное положение наклона 45º. Сварка углом назад обеспечивают хорошую видимость сварочной ванны, металл прогревается глубже. Сварка углом вперед (когда шов ведут от себя) содействует уменьшению прогрева. Это подойдет для соединения тонких металлов 1-2 мм.

Варить можно справа-налево или слева-направо, наклоняя электрод по разные стороны сварочной ванны. Здесь все зависит от доступа к месту соединения.

Движения электрода

На тонких металлах 1-2 мм, где две стороны плотно приставлены друг ко другу, никаких дополнительных движений не требуется. Возбуждается дуга, электрод выставляется на начало стыка, и медленно ведется вдоль линии соединения. Шов получится узкий, чешуйчатый.

На толстых металлах предусматривают зазор 1-2 мм, чтобы жидкий металл проник глубже. Если толщина пластины свыше 5 мм, необходима разделка кромок под углом 45 градусов. Тогда первый шов (называется корневой) прокладывается без дополнительных движений. А последующие нужны для заполнения ширины и требуют поперечных колебательных манипуляций. Это могут быть движения:

В идеале располагать деталь под небольшим наклоном, чтобы жидкий шлак не затекал в сварочную ванну. Если такой возможности нет, периодически делайте резкое движение кончиком электрода в сторону, откидывая шлак. Иначе возникнут непровары.

Основные ошибки

Рассмотрим основные ошибки, которые допускают новички при сварке РДС:

Советы начинающему сварщику

В конце дадим ряд советов новичкам, чтобы варить было легче. Перед наложением шва две стороны изделия обязательно фиксируются между собой прихватками. В зависимости от размеров стыка потребуется от 2-х и более точек, с расстоянием между собой 8-25 см. Это необходимо, чтобы стороны на разошлись от термического расширения, когда Вы начнете варить с одного края.

Сварка тонкого металла 1 мм электродом возможна, но потребует тренировки. Самая частая проблема — прожоги. Установите силу тока 30-40 А и вставьте электрод диаметром 1.6 мм. Под изделие подложите медную или графитовую подложку. Она не даст разогретому металлу провалиться и не прилипнет к нему. Ведите сварку не сплошной дугой, а прерывистой (отрывайте кончик электрода каждые 1-2 секунды от поверхности, чтобы дуга погасла). Это позволит металлу немного остыть и сократит прожоги.

Источник видео: Aurora Online Channel

Чтобы не стучать по чистовому изделию для распаливания электрода, имейте под рукой черновую заготовку. Распалите электрод на ней и сразу переходите на стык для соединения. Тогда меньше придется зачищать следы от сварки на изделии.

Новичку легче научиться варить, если аппарат обладает функцией «Антиприлипание». Когда электрод касается изделия, сварочный ток отключается. Не нужно тянуть держатель влево и вправо, пытаясь отломать расходник. С функцией «Форсаж» удобно варить тонкие металлы. При маленьком токе длина дуги короткая. Когда аппарат «чувствует», что дуга вот-вот погаснет, он на мгновение повышает сварочный ток. Функция «Горячий старт» обеспечит быстрый поджиг электрода без многочисленных постукиваний. Это актуально, если работы ведутся на ржавом металле. Тогда не придется предварительно много зачищать.