Доработка сварочного инвертора своими руками

Модернизация сварочных инверторов улучшение

Есть несколько вопросов по поводу улучшения рабочих показателей при продолжительной работе. Так как в большей степени силовые транзисторы и остальные силовые элементы находящиеся в самом аппарате не предназначены для продолжительной работы что в крайне мере снижает полезную производительность.

Замечено что в большей степени силовые элементы в основном стоят FGH40N60SFDTU

где с такими же параметрами но характеристики др, хмм, смутные сомнения получаются не китайцы нас дурят

FGH40N60SFD ( G40N60 SFD ) Основные параметры: 40A, 600V, 116W (100 °C ), Uкэ нас.=2.3V

По поводу альтернативы, обнаружено что имеются как бы с высоким номиналом на 160Ампер такие вот силовые элементы как SGL160N60UFD ( G160N60 UFD ) где ток у них на 160А

Какие будут соображения.

rationnel , Пути: — выбор транзисторов типа IRGP4063D, параллельная установка 2-х вместо 1-го того-же типа;

- улучшение охлаждения путем изолирования радиаторов от корпуса, а не транзисторов от радиатора;

- увеличение сечения проводов;

- оптимизация рабочей частоты.

Это самые простые способы увеличения ПВ, эсть еще много они зависят от конкретного аппарата, возможностеи и способностей переделывателя.

Уверен многие ремонтники поделятся своими наработками в этой области. Самое главное правильно пользоваться мозгом .

В ветке по ремонту хороший лекбез по даташитам, рекомендую изучить.

А зачем в первичку транзисторы на 160А ставить да ещё и в пару, Пара на 40А (например FGH40N60SMD)это уже 80А , с учётом Ктр=3 это на выходе уже 240 — запас на лицо, а если учесть что К.зап.имп. у инвертора 30-40%, то ещё плюс к запасу, Другое дело трансформатор и вых диоды, вот тут то как правило запаса не наблюдается.

А вот транзисторы SGL160N60UFD что вы указали в таких корпусах не выдержат 160А, ножки у них на таком токе 160А будут как предохранители пыхать, у каждого корпуса есть свои тепловые ограничения

Все это конечно хорошо но SGL160N60UFD будут помедленнее FGH40N60SFDTU почти в 2 раза, Да и ёмкость затвора больше. И потянут ли драйвера сварочника, довольно таки тяжелые SGL160N60UFD? Как по мне, если техника работает в паспортных режимах, то вмешиваться не стоит. Из доработок можно попробовать поставить дополнительный куллер, или заменить штатный на более мощный, но тут опять вопрос в том что если штатный куллер запитан от источника дежурного питания то очень важно его не перегрузить. Также можно поставить дополнительный термодатчик ближе к тем элементам которые сильнее греются (выходные диоды, транзисторы, выходной трансформатор) дополнительный термодатчик ПВ конечно не добавит но может уберечь от перегрева и выхода из строя.

Надо же как форум корёжит — сообщения которым месяцы и годы вдруг становятся практически свежими и люди на них начинают отвечать

joha , актуальны потому, что за годы ничего не меняется. Люди пытаются сделать из говна конфетку. Иногда даже получается, но душок от говна все равно остается

Просто_Я , Да я не про актуальность, то что тема актуальна это понятно, сам такой самоделкин-переделкин, я про то что из-за глюков на форуме сообщения многомесячной давности вдруг становятся свежими

Просто_Я , Хорошо сказано

Просто_Я написал:

Иногда даже получается, но душок от говна все равно остается

Был анекдот такой — «Можно ли из говна сделать масло? Ответ- Можно. Мазать можно, но есть нельзя.»

Пофигу, что сообщения старые. Зато тема — животрепещущая. Особенно, в плане последних тенденций из любого говна делать конфеты.

Просто_Я написал:

joha , актуальны потому, что за годы ничего не меняется. Люди пытаются сделать из говна конфетку. Иногда даже получается, но душок от говна все равно остается

Просто_Я , ну почему же, иногда очень удачно все заканчивается. Вот пример, как путем переделки инвертора Сварог TIG 200P AC/DC можно получить ток больше 90 А из одной деревенской фазы, хотя ранее 40. 90 А было пределом мечтаний

Сварщик Джо написал:

можно получить ток больше 90 А из одной деревенской фазы,

Как? Если по ссылке, то там три фазы.

из говна конфетку не сделать! Но все условно и относительно. Надежность работы, стабильность, рабочий ток Ресанты и др. подобных можно улучшить питая от 3-х фаз. Сам пользуюсь давно.

Может мне тут быстрее подскажут?

Имеется аппарат SSVA-180-P-TIG.

И у него на фоне огромной кучи достоинств есть малюсенький прогррамный недостаток, который я хотел бы исправить. Суть его вот тут указал [URL=»//www.mastergrad.com/forums/t102310-invertory-ssva/?p=6048428#post6048428″]Инверторы SSVA[/URL]

Мне уже подсказали, что можно как-то инвертировать режим кнопки не на программном уровне, а с помощью реле, запитав его от платы инвертора и подключив кнопку через него. Но вот какое реле взять и как его запитать и подключить?

Сытый конному не пеший!

Tomkol с такими познаниями в электронике обратись к производителю:

Душман83 написал:

Tomkol с такими познаниями в электронике обратись к производителю:

Душман83 , благодарю за совет, но это как раз первое, что я и сделал, ибо не ищу трудных путей ))) Однако производитель не может помочь, ибо программист загружен сильно другой работой.

Сытый конному не пеший!

Глубокие модернизации — дело непростое и требующее наличия серьезной теоретической и практической подготовки. Даже если удастся увеличить на 20-40А выходной ток, то блок управления все равно не даст его выставить — в результате еще одна модернизация, а в случае цифрового программного управления и непростая. А так просто силовые транзюки поменять на «старшего брата» для большей надежности, то почему бы и не поменять, хотя гораздо актуальнее будет поменять высоковольтные электролиты, если на них «срок наработки 1000 ч.» написано, то ноукомментс.

» хотя гораздо актуальнее будет поменять высоковольтные электролиты, если на них «срок наработки 1000 ч.» написано, то ноукомментс.».Очень согласен,был случай полежали новые электролиты в коробочке полгода,достаю и своим глазам не верю.Вспушли на торце с насечкой,как будто не в коробочке лежали,а пахали на частоте в десятки кГц все полгода.До сих пор не понимаю,чё купил.

Недавно столкнулся с конденсаторами таким же эффектом, Купил год назад в запас электролиты джамикон зелёненькие для компового БП, 2200мкф 16в, Недавно проводил ревизию БП и потребовалось заменить, Достаю пакетик, а они все что были вздутые, как будто по нагрузкой работали, И ёмкость непонятную показывают, Тоже очень сильно удивился, Выпаял из старого проверенные и поставил

Добрый вечер, а вот про сварочник. Он изначально был так урезан, что не варил.

Добавил наружный дроссель.

добавил одну банку конденсатора(сейчас собираюсь третью поставить).

расчистил радиаторы транзисторов от датчика температуры(который не срабатывал) и диодного моста. На освободившееся место приделал игольчатые радиаторы, сколько позволяло пространство.

Диодных мостов поставил два на отдельный радиатор. На место не поставленного дросселя.

Диоды силы стояли 2шт. 70А 200В, с ножками на всю длину, ну какой ток сварки можно пропустить по двум ножкам, там сечение по 1 квадрату, поставил 150ЕБУ 400В, одной стороной впаял в плату, с другой, кроме прижима к радиатору еще по торцу диодной пластины припаял к токоведущей шине( 8 проводов по 4 квадрата).

И к радиатору еще добавил чуток. Притирал оба на наждачке и через пасту.

В итоге, ток 100А держит в длительном режиме, на реостате. Температура радиаторов транзисторов не поднялась выше 80 град. около часа погонял, но на улице было +17. Но и то хорошо.

Сварочные провода взял от погибшего Гисми. Медные. А родные поплавились от моих экспериментов, заплавило алюминием одну розетку, да так ровно и хорошо заплавило, пришлось другую ставить.

Сегодня подключил к нему увеличитель U хх. Но не получил хорошего результата.

Из говна конфетку не сделать, но тюнинг под себя вполне. И пословицу эту, мне кажется, употребляют кто начальником всегда работал и ему готовое приносили. А нам самим в советское время приходилось, я вот не наигрался, таких деталей не было.

Модернизация инвертора. Есть ли способ повысить мощность?

- Авторизуйтесь для ответа в теме

#1 Чумной

- Наверх

- Вставить ник

#2 ARGONIUS

- Город: Н.Новгород

- Наверх

- Вставить ник

#3 Чумной

- Наверх

- Вставить ник

#4 ARGONIUS

- Город: Н.Новгород

- Наверх

- Вставить ник

#5 tig

- Наверх

- Вставить ник

#6 abyss

- Наверх

- Вставить ник

#7 Рабиндранат Кагор

Итак: Есть сварочный инвертор «Темп», паспортная мощность 180 ампер. На деле едва дотягивает до сотни. Электрод тройка еще проходит, даже можно подрезать или сдуть металл.

- Наверх

- Вставить ник

#8 svarnjuk

Не ошибается тот, кто ничего не делает

- Город: п.Орловский, Ростовская область

Опыт всегда приходит сразу после того, как он был нужен.

- Наверх

- Вставить ник

#9 Чумной

Случайно не через длинную переноску малого сечения аппарат подключаешь? У неё получается заметное индуктивное сопротивление при зарядке емкостей и они просто не поспевают заражаться.

- Наверх

- Вставить ник

#10 svarnjuk

Не ошибается тот, кто ничего не делает

- Город: п.Орловский, Ростовская область

Опыт всегда приходит сразу после того, как он был нужен.

- Наверх

- Вставить ник

#11 hau

Да я тоже грешил на это. Специально собрал удлинитель с силовыми розеткой и вилкой, кабель с сечением жилы около 0.5 мм.

- Наверх

- Вставить ник

#12 Чумной

- Наверх

- Вставить ник

#13 svarnjuk

Не ошибается тот, кто ничего не делает

- Город: п.Орловский, Ростовская область

Опыт всегда приходит сразу после того, как он был нужен.

- Наверх

- Вставить ник

#14 LamoBOT

- Наверх

- Вставить ник

#15 Чумной

- Наверх

- Вставить ник

#16 Рабиндранат Кагор

Trag090, не будет там большого индуктивного сопротивления — индуктивности вычитаются

- Наверх

- Вставить ник

#17 LamoBOT

- Наверх

- Вставить ник

#18 Рабиндранат Кагор

что делать с модельками — я просто не в курсе, не обучен, к сожалению . можно в двух словах о нюансиках?

- Наверх

- Вставить ник

#19 Леха Сварщик

А можно поподробнее? желательно схемку бы как переделать чего перепаять.

- Наверх

- Вставить ник

#20 SergDemin

А можно поподробнее? желательно схемку бы как переделать чего перепаять.

Не советую Вам заморачиваться с доработкой инвертора. Аппарат дешёвый, производитель сэкономил на всём, начиная от ёмкости конденсаторов на входе и заканчивая трансформатором на выходе. Существенно улучшить параметры не получится. Можно попытаться увеличить ёмкость конденсатора на входе, как советовал tig , но существенно это ситуацию не изменит. Лучше подберите себе нормальный инвертор. Мне лично Сварог Z203 от Jasik нравится. http://websvarka.ru/. ic=1448&page=10 Сейчас 3 человека на форуме тестируют аппараты Аврора от Riland. Читайте, выбирайте.

Сообщение отредактировал SergDemin: 18 Апрель 2014 17:46

Сообщества › Самоделки (гаражный автопром) › Блог › Обзор сварочного полуавтомата Своими руками. Финал.

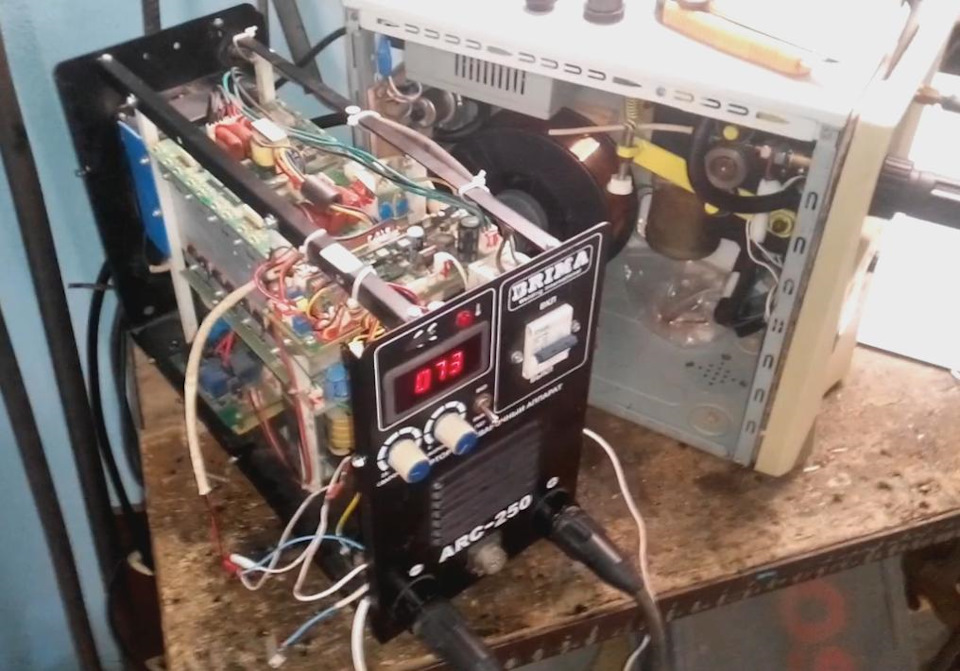

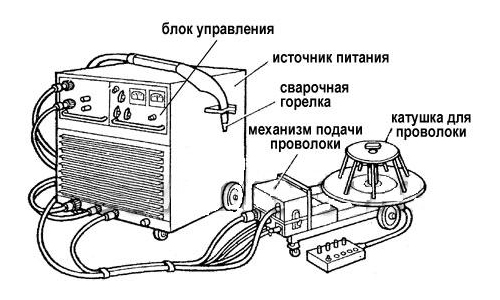

Представляю Вам финальную версию своего сварочного полуавтомата или как сделать полуавтомат из сварочного инвертора ММА (сварка штучными электродами).

В настоящий момент очень распространены инверторные сварочные аппараты ММА (для сварки штучными электродами), они выдают постоянный ток, мало весят и имеют хороший кпд, по сравнению с трансформаторами, и имеют вполне доступные цены. Так же существуют инверторные полуавтоматы MIG/MAG, они имеют те же плюсы кроме одного это цена, исходя из этого я задумался как из обычного инверторного сварочника сделать полуавтомат.

Начало проекта постройки полуавтоматического сварочного аппарата, а точнее приставка к инвертору, чтобы инвертор можно было использовать в режиме полуавтомата.

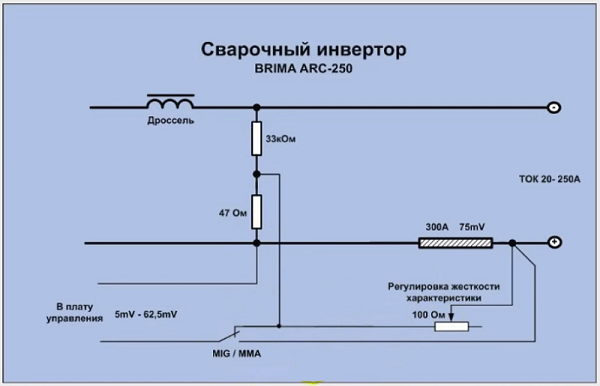

В нашем случае хороший сварочный инвертор BRIMA ARC-250

Цель сделать возможность использовать инвертор ММА в режиме полуавтомат используя подручные материалы с минимальным бюджетом.

1) Для начало мы не изобретая велосипед преобрели рукав с евро разъёмом: Горелка ЕВРО MB15AK Jingweitip 180А 3м ЦИКЛОН.

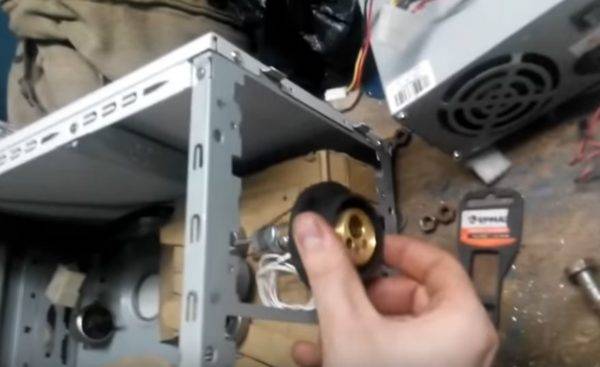

2) Одним из основных элементов ПА является лентопротяжка, за основы мы взяли моторчик от дворников от какого то ведра, также нам понадобились пору подшипников и евро разъём для подключения рукава.

после того как я собрал свою лентопротяжка случайно наткнулся на алиэкспресс на уже готовый вариант и не сильно дорогой.

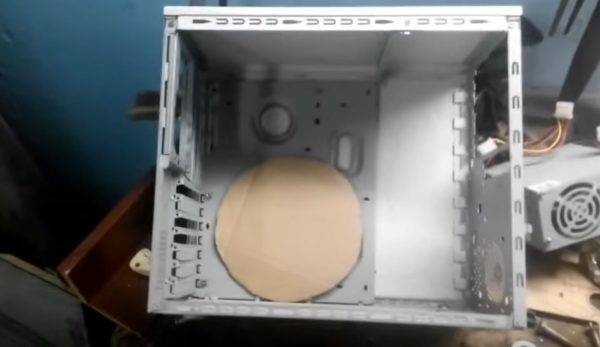

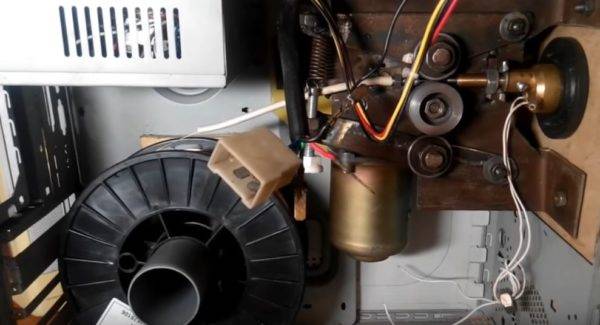

3) В качестве корпуса для нашей приставки к инвертору мы взяли корпус от древнего компа и благополучно всё в него запихали.

получилось довольно аккуратно)))

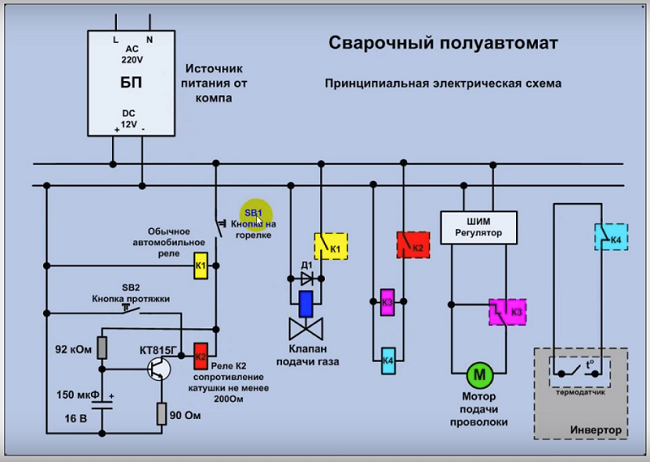

Далее собираем электрику нашего устройства.

Для управления скоростью подачи используем ШИМ-контроллер заказанный с алиэкспресс.

Вот и всё приставка для инвертора готова!)))

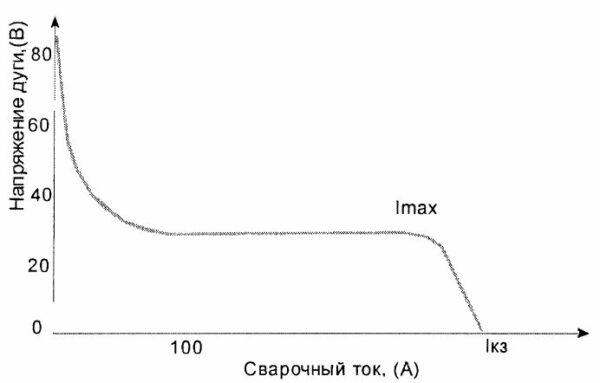

Далее начинается самое интересное. Как известно вольт-амперная характеристика (ВАХ) у аппаратов ММА и ПА(MIG/MAG) отличаются, у аппаратов для ручной сварки ММА ВАХ имеет падающий вид т.е. аппарат поддерживает постоянный ТОК!, а у аппаратов ПА (MIG/MAG) ВАХ имеет жёсткий вид т.е. аппарат поддерживает постоянное напряжение. Сколько я не искал не где в инете нет информации как можно переделать обычный аппарат для сварки штучными электродами в ПА, но немного разобравшись в данном вопросе оказалось не всё так сложно…

теперь у нашего инвертора есть возможность переключения с режима сварки штучными электродами на режим ПА.

В итоги получилась как то так:

Поскольку я сварщик «дипломированный» короче рукожопый прошу не судить строго за шов и качество сварки, но тем не менее аппарат со своей задачей справляется и варит хоть тонкий (фальгу) хоть толстый металл.

Также все можно глянуть на видео:

Как провести переделку сварочного аппарата с переменного тока на постоянный

Как выбрать качественное оборудование? Как не ошибиться при покупке? Эти и другие вопросы мучают каждого сварщика, которому известно о сложности выбора сварочного аппарата. О них мы и поговорим в этой статье.

Есть 2 вида современных сварочных механизмов:

- Агрегаты переменного тока (трансформаторы для сварки);

- Механизмы постоянного тока (выпрямители, инверторы).

Первые сегодня применяют гораздо реже. Хотя четверть века назад такие аппараты были на пике своей популярности. Это происходило из-за того, что альтернативы просто не существовало.

- Актуальность вопроса

- Что происходит на самом деле?

- Сварочная дуга: что это?

- Для чего необходимы изменения?

- Как переделать механизм в домашних условиях

- Подведем итоги

Актуальность вопроса

Главным вопросом сварщиков считается такой: какой ток должен быть у аппарата, чтобы он работал долго и качественно – неустойчивый или статичный? Раньше было гораздо проще, потому что все аппараты работали на переменке.

Не стоял трудный выбор, который возник буквально 25 лет назад. Обычному мастеру сегодня крайне сложно определить, что будет работать лучше – инверторы, трансформаторы или выпрямители. Стоит остановиться на этом вопросе подробнее.

Что же собой представляет переменный ток? Это стандартный электрический импульс, который выходит из розеток.

Аппараты старого образца работали именно по такому принципу: они подключали механизм и на выходе получали пару сотен Ампер сварочного тока. Этого хватало для успешной работы.

Сегодня технологии прогрессируют, и появляются аппараты, способные менять ток с переменного на постоянный. Но вот в чем подвох: инвертор переменного тока на самом деле меняет его на статичный. А это понятно далеко не всем.

Наша цель в этой статье – рассказать, что собой представляют и те, и другие аппараты. Кроме этого, мы попытаемся обосновать важность переделки сварочного оборудования с переменного тока на постоянный.

Что происходит на самом деле?

Многие сварщики были в недоумении, когда на рынке появились аппараты нового образца. Трансформаторы оказались не так просты, как их предшественники.

Причиной этому стали особенности переменного тока. Нестабильное горение дуги приводило к тому, что швы получались кривыми. Особенно это касалось труда новичков.

Среди недостатков таких механизмов выделяли:

- Сильный шум при работе;

- Неаккуратность сварки, разбрызгивание металла;

- Сложность работы с аппаратом.

Возникает вполне логичный вопрос: «Не лучше ли пользоваться старым оборудованием, которое генерирует переменный ток?». Над этим неоднозначным вопросом думают многие мастера – как с большим, так и маленьким опытом.

Что уж говорить о новичках! Попытаемся разобраться в этом вопросе.

Начнем с достоинств трансформатора. Их основные преимущества, которые перекрывают недостатки:

- Невысокая стоимость аппарата;

- Хорошая работа с металлом, имеющим окисную пленку – нержавейкой и алюминием;

- Могут работать с грязными деталями, если нет возможности их очистки;

- Не имеют особых условий использования и хранения;

- Неприхотливы к месту выполнения работ;

- Обладают хорошей мощностью и могут варить даже толстый металл.

Как видим, плюсов гораздо больше. А значит – такая техника заслуживает внимания.

Сварочная дуга: что это?

Мы говорили ранее, что во время работы дуга может гореть неустойчиво. Процесс часто заметен невооруженным глазом: сварщик выполняет свою работу, а дуга при этом отклоняется от заданной оси. Как итог – шов получается неровным.

Новички часто делают много ошибок, потому что не знают всех нюансов. Это чревато быстрому погасанию дуги и некорректной работе.

Такие моменты наталкивают на мысль о ненужности покупки трансформаторов мастерам без опыта. Но всё обстоит несколько иначе: если вы научитесь работать с таким сложным механизмом, то в будущем у вас не возникнет трудностей с любым другим аппаратом.

Если вы твердо решили отказаться от агрегатов с переменным током — мы посоветуем, что предпринять. Мы подскажем, что делать, когда вы уже купили трансформатор, но пожалели об этом. Наша цель – рассказать, как правильно переделать такой механизм.

Для чего необходимы изменения?

Как вы уже поняли, нельзя однозначно сказать, какой же из аппаратов лучше – работающий на постоянном, либо на переменном токе. Это два разных устройства со своими достоинствами и недостатками, которые стоит учитывать при работе.

Наш совет однозначный: покупайте универсальное оборудование с двумя модификациями.

На рынке есть такие устройства. Но они достаточно дорогие, поэтому не каждый может их купить. Опытные мастера могут смело брать такой агрегат. Ну а если вы новичок и не планируете проводить работы слишком часто – купите трансформатор и переделайте его.

Последний работает очень слаженно. Немного изменив его, вы получите хороший аппарат, способный переключаться с переменного на постоянный ток. Это устройство станет надежным помощником в любом сварочном деле.

Как переделать механизм в домашних условиях

Процесс кажется очень сложным, но это не совсем так. У вас все получится, если вы уже имеете небольшой опыт в сварке. Преимуществом переделки будет то, что не нужно покупать еще один аппарат с постоянным током.

Вы соберете его своими руками: он будет выглядеть как дополнение к трансформатору. Принцип работы аппарата достаточно простой. Для этого вы подключаете его к трансформатору, и он меняет переменный ток на постоянный.

Предлагаем несложную схему данной конструкции.

Объясним, что же обозначает наш рисунок. Сборка небольшого выпрямителя происходит на диодах (VD1-VD4). L1 – это дроссель. При помощи последней дуга легко воспламенится и работает гораздо эффективнее.

Этот аксессуар не будет вмонтирован в ваш трансформатор. Он представляет собой отдельное устройство. Чтобы последний заработал, необходимо его подключить переменному трансформатору при помощи проводов.

Важные моменты, которые нужно учитывать при работе:

- Выбирайте диоды моделей Д161-320, Д161-250 либо B200. Их нужно аккуратно прикрепить к радиаторам.

- Собирайте дроссель на сердечнике, что относится к трансформатору ТС-270. Он приобретается у других сварщиков либо берется с лампового телевизора.

- Устраняйте все существующие обмотки и меняйте их на более новые. Оптимальное количество витков – до 30.

- В работе применяйте провода, изготовленные из меди. В идеале площадь сечения должна быть от 16 до 22 квадратных миллиметров.

- Прокладки из текстолита размещайте между частями сердечника. Оптимальная толщина первых – от 0.3 до 0.5 миллиметров.

Вот так несложно можно улучшить аппарат и сделать его работающим как на постоянном, так и на переменном токе.

Подведем итоги

Каждый человек, занимающийся сварочными работами, мечтает об универсальном механизме, работающем на постоянном и переменном токе. Но может ли хороший аппарат быть недорогим? Последнее условие выполнить практически нереально, ведь готовый механизм стоит немаленьких денег.

Конечно, если вы опытный сварщик, у которого много заказов каждый день – это хороший вариант. Но что делать новичку? Ведь он зачастую не готов к большим растратам.

В этом случае на помощь придут золотые руки и пара часов свободного времени. Выберите недорогой трансформатор, вооружитесь поддержкой опытного товарища – и у вас получится создать уникальное устройство.

Аппарат в итоге сможет варить на постоянном токе, а вы будете довольны его работой. Даже если дополнение вам не пригодится, его всегда удобно иметь под рукой. Все детали для такой конструкции легко приобрести. А, может, они и вовсе пылятся у вас в гараже.

Переделка сварочного инвертора в полуавтомат

Сварочный полуавтомат является довольно востребованным устройством среди профессиональных и домашних мастеров, особенно тех, кто занимается кузовным ремонтом. Данный агрегат можно приобрести уже в готовом исполнении. Но многие владельцы сварочных инверторных аппаратов задаются вопросом: а можно ли переделать инвертор в полуавтомат, чтобы не покупать еще один сварочник? Сделать полуавтомат из инвертора своими руками — задача довольно сложная, но при сильном желании вполне осуществимая.

Способы переделки

Для начала, рассмотрим возможные варианты превращения инвертора в сварочный полуавтомат.

Способ 1

Для создания полуавтомата обязательно понадобится так называемое головное устройство. Это, собственно, сварочный аппарат, который и будет формировать рабочие параметры для возникновения дугового разряда. В качестве такого головного устройства подойдет не каждая модель инвертора.

Необходимо выбрать достаточно мощный сварочный аппарат. Его вольт-амперные характеристики можно изменить при помощи контроллера широтно-импульсной модуляции. Однако, во-первых, такое устройство есть не у каждого домашнего мастера. Во-вторых, процесс проведения измерений весьма долгий и трудоемкий. Наконец, провести все исследования сможет только человек с достаточно высоким уровнем знаний в электротехнике.

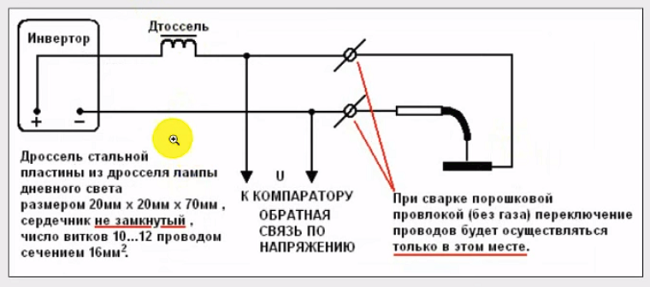

Так как вариант с ШИМ-контроллером не будет доступен среднестатистическому сварщику, рекомендуется пойти более простым путем. Во-первых, выбранный аппарат-донор должен нормально выполнять все необходимые операции. Во-вторых, для создания самодельного полуавтомата понадобится дроссель. Данную деталь, предназначенную для ламп дневного света, можно купить в любом магазине запчастей. Выходное напряжение дросселя используется в качестве входа обратной связи. Как именно сделать схему подключения и провести необходимые монтажные операции, показано в ролике ниже.

Способ 2

Данный вариант создания самодельного полуавтомата подойдет только счастливым владельцам качественного оборудования. А именно, инверторов, способных работать в режиме строго заданной вольт-амперной характеристики. Сварочники такого класса дорогие, однако максимально подходят для решения поставленной задачи.

Чтобы сделать собственный полуавтоматический аппарат, потребуется:

- купить механизм подачи проволоки, в комплекте к которому поставляются все необходимые провода и коммутационные разъемы;

- подключить механику подачи к инверторному сварочному аппарату;

- подобрать вольт-амперную характеристику для работы с конкретным типом проволоки.

Механизм подачи проволоки с Aliexpress

В сущности, механизм подачи выступает в роли приставки, которая расширяет возможности сварочного инвертора. Однако такая схема обладает повышенной надежностью, не требует от пользователя специальных знаний. Кроме этого, полученный полуавтомат показывает максимальный уровень гибкости и неприхотливости: может быть быстро настроен для работы с конкретным материалом и проволокой.

Способ 3

Данный способ потребует от пользователя немалой подготовки. Во-первых, ему понадобится найти не среднестатистический инверторный сварочный аппарат подходящей мощности. Необходимо выбрать как можно более простого донора определенного класса. Идеальным будет аппарат, у которого:

- есть шунт на выходе;

- в блоке первичного преобразования используется трансформатор тока;

- компоновка ZX-7.

Рекомендуется выбирать аппараты без дополнительных опций контроля и функционала для облегчения жизни сварщика. У инвертора не должно быть никаких горячих стартов, простого поджига, форсажа дуги.

Для создания собственного самодельного полуавтомата потребуется точно установить вольт-амперные параметры выбранного инвертора. Также понадобится сделать настройку нарастания тока. Порядок и списочный состав необходимых работ не универсальный. Он отличается у разных моделей инверторов.

Вольт-амперная характеристика сварочного инвертора

Подробный алгоритм переделки

Данный способ переделки достаточно сложный для рядового пользователя. Однако домашнему умельцу, который любит собирать инструмент своими руками и разбирается в электросхемах, он вполне подойдет.

Необходимые материалы и инструменты

Для сборки агрегата понадобятся следующие элементы:

- инверторный сварочный аппарат;

- горелка, а также специальный гибкий шланг, внутри которого проходят газопровод, направляющая для проволоки, силовой кабель и электрический управляющий кабель;

- механизм для равномерной автоматической подачи проволоки;

- модуль управления, а также контролер скорости двигателя (ШИМ-контроллер);

- баллон с защитным газом (углекислотой);

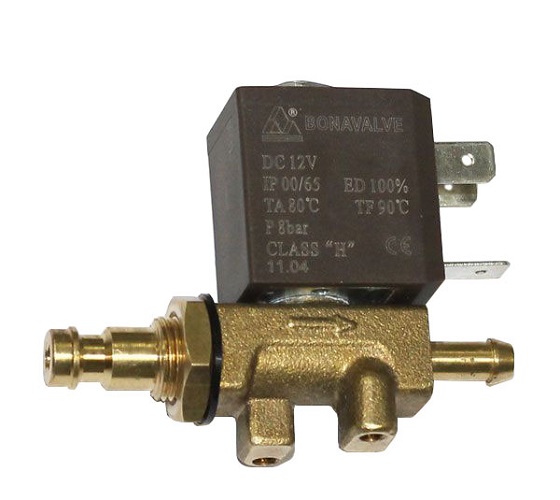

- электромагнитный клапан для отсекания газа;

- катушка с электродной проволокой.

Чтобы собрать самодельный полуавтомат из сварочного инвертора, последний должен вырабатывать сварочный ток не менее 150 А. Но его придется немного модернизировать, поскольку вольтамперные характеристики (ВАХ) инвертора не подходят для сварки электродной проволокой в среде защитного газа.

Но об этом позже. Сначала нужно сделать механическую часть полуавтомата, а именно механизм подачи проволоки.

Механизм подачи электродной проволоки

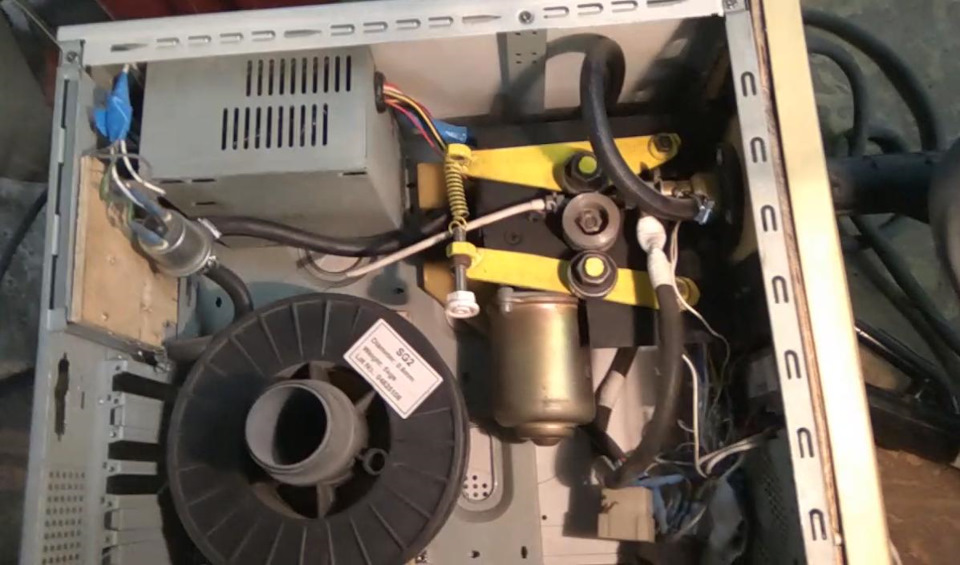

Поскольку подающий механизм будет размещаться в отдельном коробе, то для этой цели идеально подойдет корпус от системника компьютера. К тому же, не нужно выбрасывать блок питания. Его можно приспособить под работу механизма протяжки.

Для начала, нужно измерить диаметр катушки с проволокой или, обрисовав ее на бумаге, вырезать окружность и вставить ее в корпус. Вокруг бобины должно быть достаточно места для размещения других узлов (блока питания, шлангов и механизма протяжки проволоки).

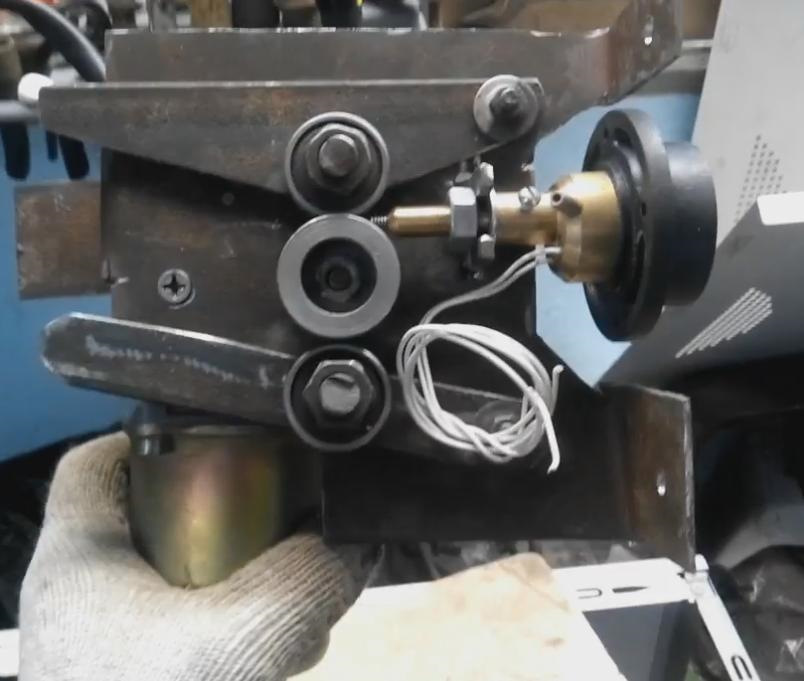

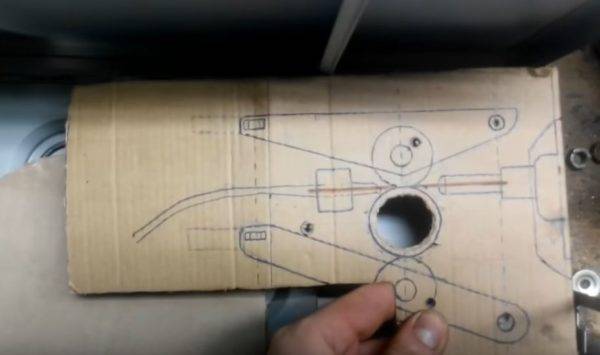

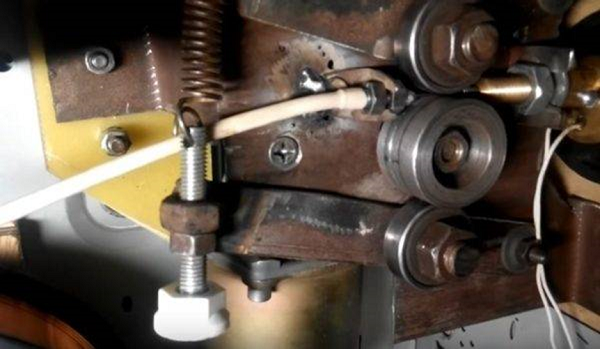

Устройство протяжки проволоки изготавливается из механизма стеклоочистителя от автомобиля. Под него необходимо спроектировать раму, которая также будет удерживать прижимные ролики. Макет необходимо нарисовать на плотной бумаге в реальном масштабе.

Устройство подачи должно быть установлено в корпусе так, чтобы разъем располагался в удобном месте.

Чтобы проволока подавалась равномерно, все составляющие должны закрепляться точно друг напротив друга. Ролики необходимо отцентрировать относительно отверстия для входного штуцера, который находится в разъеме для подключения шланга.

В качестве роликовых направляющих можно использовать подходящего диаметра подшипники. На них с помощью токарного станка протачивается небольшая канавка, по которой будет двигаться электродная проволока. Для корпуса механизма можно использовать фанеру толщиной 6 мм, текстолит или прочный листовой пластик. Все элементы закрепляются на основе, как показано на следующем фото.

В качестве первичной направляющей для проволоки используется просверленный вдоль оси болт. В результате получится подобие экструдера для проволоки. На входе штуцера одевается кембрик, усиленный пружиной (для жесткости).

Штанги, на которых закреплены ролики, также подпружиниваются. Сила прижима устанавливается с помощью болта, расположенного снизу, к которому крепится пружина.

Основу для закрепления бобины можно изготовить из небольшого куска фанеры или текстолита и обрезка пластиковой трубы подходящего диаметра.

Далее, все компоненты нужно аккуратно разместить в корпусе.

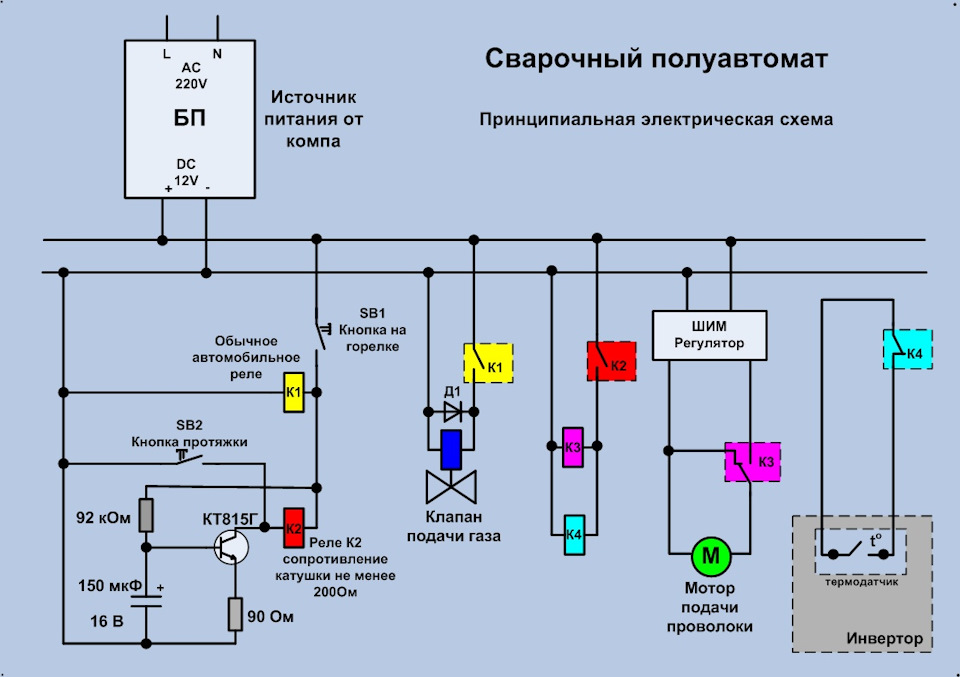

Схема управления механикой

Чтобы добиться хорошего качества шва при сварке, необходимо обеспечить подачу проволоки с определенной и постоянной скоростью. Поскольку за скорость подачи оснастки отвечает двигатель от стеклоочистителя, то необходимо устройство, способное изменять скорость вращения его якоря. Для этого подойдет уже готовое решение, которое также можно приобрести в Китае, и называется оно ШИМ-контроллер.

Ниже приведена схема, из которой становится понятно, как подсоединяется контроллер оборотов к двигателю. Регулятор контроллера с цифровым табло выводится на переднюю панель корпуса.

Далее, нужно установить реле, управляющее газовым клапаном. Оно же будет управлять и запуском двигателя. Все данные элементы должны активироваться при нажатии кнопки пуска, расположенной на рукоятке горелки. При этом подача газа в место сварки должна быть с опережением (примерно на 2-3 сек) начала подачи проволоки. В противном случае дуга зажжется в окружении атмосферного воздуха, а не в среде защитного газа, в результате чего электродная проволока расплавится.

Реле задержки для самодельного полуавтомата можно собрать на основе 815-го транзистора и конденсатора. Чтобы получить паузу в 2 секунды, будет достаточно конденсатора на 200-2500 мкФ.

Электромагнитный запорный клапан размещается в любом месте, где он не будет мешать работе подвижных узлов, и подсоединяется к цепи согласно схеме. Можно использовать воздушный клапан от ГАЗ 24 или купить специальный, предназначенный для полуавтоматов. Клапан отвечает за автоматическую подачу защитного газа на горелку. Включается он после нажатия на кнопку пуска, расположенную на горелке полуавтомата. Наличие этого элемента значительно экономит расход газа.

Далее, после установки всех узлов в корпус, приставка к инвертору для полуавтоматической сварки будет готова к работе.

Но как уже было отмечено, для полноценной работы полуавтомата вольтамперные характеристики (ВАХ) инвертора не подходят. Поэтому, чтобы приставка полуавтомат работала в паре с инвертором, в его электрическую схему требуется внести небольшие изменения.

Изменение ВАХ инвертора

Чтобы изменить ВАХ инвертора, существует множество схем, но самый простой способ сделать это заключается в следующем:

- соберите устройство с использованием дросселя от лампы дневного света по схеме, приведенной ниже;

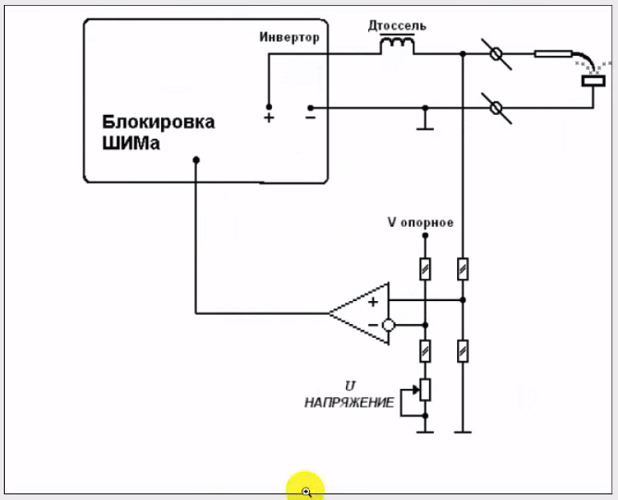

- для подключения собранного устройства потребуется собрать еще один блок по следующей схеме;

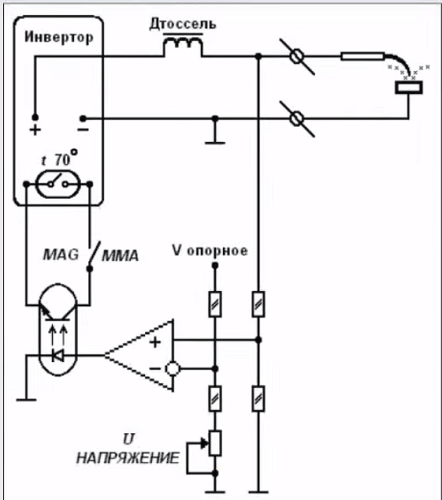

- чтобы на инверторе не срабатывал датчик перегрева, к нему необходимо припаять (параллельно) оптрон, как показано на следующей схеме.

Но если управление сварочным током в инверторе происходит с помощью шунта, то можно собрать простую схему из трех резисторов и переключателя режимов, как показано ниже.

В итоге, переделка сварочного инвертора в полуавтомат обойдется в 3 раза дешевле уже готового агрегата. Но конечно же, для самостоятельной сборки аппарата потребуется иметь определенные знания в радиоделе.