Как увеличить мощность сварочного инвертора?

Модернизация сварочных инверторов улучшение

Есть несколько вопросов по поводу улучшения рабочих показателей при продолжительной работе. Так как в большей степени силовые транзисторы и остальные силовые элементы находящиеся в самом аппарате не предназначены для продолжительной работы что в крайне мере снижает полезную производительность.

Замечено что в большей степени силовые элементы в основном стоят FGH40N60SFDTU

где с такими же параметрами но характеристики др, хмм, смутные сомнения получаются не китайцы нас дурят

FGH40N60SFD ( G40N60 SFD ) Основные параметры: 40A, 600V, 116W (100 °C ), Uкэ нас.=2.3V

По поводу альтернативы, обнаружено что имеются как бы с высоким номиналом на 160Ампер такие вот силовые элементы как SGL160N60UFD ( G160N60 UFD ) где ток у них на 160А

Какие будут соображения.

rationnel , Пути: — выбор транзисторов типа IRGP4063D, параллельная установка 2-х вместо 1-го того-же типа;

- улучшение охлаждения путем изолирования радиаторов от корпуса, а не транзисторов от радиатора;

- увеличение сечения проводов;

- оптимизация рабочей частоты.

Это самые простые способы увеличения ПВ, эсть еще много они зависят от конкретного аппарата, возможностеи и способностей переделывателя.

Уверен многие ремонтники поделятся своими наработками в этой области. Самое главное правильно пользоваться мозгом .

В ветке по ремонту хороший лекбез по даташитам, рекомендую изучить.

А зачем в первичку транзисторы на 160А ставить да ещё и в пару, Пара на 40А (например FGH40N60SMD)это уже 80А , с учётом Ктр=3 это на выходе уже 240 — запас на лицо, а если учесть что К.зап.имп. у инвертора 30-40%, то ещё плюс к запасу, Другое дело трансформатор и вых диоды, вот тут то как правило запаса не наблюдается.

А вот транзисторы SGL160N60UFD что вы указали в таких корпусах не выдержат 160А, ножки у них на таком токе 160А будут как предохранители пыхать, у каждого корпуса есть свои тепловые ограничения

Все это конечно хорошо но SGL160N60UFD будут помедленнее FGH40N60SFDTU почти в 2 раза, Да и ёмкость затвора больше. И потянут ли драйвера сварочника, довольно таки тяжелые SGL160N60UFD? Как по мне, если техника работает в паспортных режимах, то вмешиваться не стоит. Из доработок можно попробовать поставить дополнительный куллер, или заменить штатный на более мощный, но тут опять вопрос в том что если штатный куллер запитан от источника дежурного питания то очень важно его не перегрузить. Также можно поставить дополнительный термодатчик ближе к тем элементам которые сильнее греются (выходные диоды, транзисторы, выходной трансформатор) дополнительный термодатчик ПВ конечно не добавит но может уберечь от перегрева и выхода из строя.

Надо же как форум корёжит — сообщения которым месяцы и годы вдруг становятся практически свежими и люди на них начинают отвечать

joha , актуальны потому, что за годы ничего не меняется. Люди пытаются сделать из говна конфетку. Иногда даже получается, но душок от говна все равно остается

Просто_Я , Да я не про актуальность, то что тема актуальна это понятно, сам такой самоделкин-переделкин, я про то что из-за глюков на форуме сообщения многомесячной давности вдруг становятся свежими

Просто_Я , Хорошо сказано

Просто_Я написал:

Иногда даже получается, но душок от говна все равно остается

Был анекдот такой — «Можно ли из говна сделать масло? Ответ- Можно. Мазать можно, но есть нельзя.»

Пофигу, что сообщения старые. Зато тема — животрепещущая. Особенно, в плане последних тенденций из любого говна делать конфеты.

Просто_Я написал:

joha , актуальны потому, что за годы ничего не меняется. Люди пытаются сделать из говна конфетку. Иногда даже получается, но душок от говна все равно остается

Просто_Я , ну почему же, иногда очень удачно все заканчивается. Вот пример, как путем переделки инвертора Сварог TIG 200P AC/DC можно получить ток больше 90 А из одной деревенской фазы, хотя ранее 40. 90 А было пределом мечтаний

Сварщик Джо написал:

можно получить ток больше 90 А из одной деревенской фазы,

Как? Если по ссылке, то там три фазы.

из говна конфетку не сделать! Но все условно и относительно. Надежность работы, стабильность, рабочий ток Ресанты и др. подобных можно улучшить питая от 3-х фаз. Сам пользуюсь давно.

Может мне тут быстрее подскажут?

Имеется аппарат SSVA-180-P-TIG.

И у него на фоне огромной кучи достоинств есть малюсенький прогррамный недостаток, который я хотел бы исправить. Суть его вот тут указал [URL=»//www.mastergrad.com/forums/t102310-invertory-ssva/?p=6048428#post6048428″]Инверторы SSVA[/URL]

Мне уже подсказали, что можно как-то инвертировать режим кнопки не на программном уровне, а с помощью реле, запитав его от платы инвертора и подключив кнопку через него. Но вот какое реле взять и как его запитать и подключить?

Сытый конному не пеший!

Tomkol с такими познаниями в электронике обратись к производителю:

Душман83 написал:

Tomkol с такими познаниями в электронике обратись к производителю:

Душман83 , благодарю за совет, но это как раз первое, что я и сделал, ибо не ищу трудных путей ))) Однако производитель не может помочь, ибо программист загружен сильно другой работой.

Сытый конному не пеший!

Глубокие модернизации — дело непростое и требующее наличия серьезной теоретической и практической подготовки. Даже если удастся увеличить на 20-40А выходной ток, то блок управления все равно не даст его выставить — в результате еще одна модернизация, а в случае цифрового программного управления и непростая. А так просто силовые транзюки поменять на «старшего брата» для большей надежности, то почему бы и не поменять, хотя гораздо актуальнее будет поменять высоковольтные электролиты, если на них «срок наработки 1000 ч.» написано, то ноукомментс.

» хотя гораздо актуальнее будет поменять высоковольтные электролиты, если на них «срок наработки 1000 ч.» написано, то ноукомментс.».Очень согласен,был случай полежали новые электролиты в коробочке полгода,достаю и своим глазам не верю.Вспушли на торце с насечкой,как будто не в коробочке лежали,а пахали на частоте в десятки кГц все полгода.До сих пор не понимаю,чё купил.

Недавно столкнулся с конденсаторами таким же эффектом, Купил год назад в запас электролиты джамикон зелёненькие для компового БП, 2200мкф 16в, Недавно проводил ревизию БП и потребовалось заменить, Достаю пакетик, а они все что были вздутые, как будто по нагрузкой работали, И ёмкость непонятную показывают, Тоже очень сильно удивился, Выпаял из старого проверенные и поставил

Добрый вечер, а вот про сварочник. Он изначально был так урезан, что не варил.

Добавил наружный дроссель.

добавил одну банку конденсатора(сейчас собираюсь третью поставить).

расчистил радиаторы транзисторов от датчика температуры(который не срабатывал) и диодного моста. На освободившееся место приделал игольчатые радиаторы, сколько позволяло пространство.

Диодных мостов поставил два на отдельный радиатор. На место не поставленного дросселя.

Диоды силы стояли 2шт. 70А 200В, с ножками на всю длину, ну какой ток сварки можно пропустить по двум ножкам, там сечение по 1 квадрату, поставил 150ЕБУ 400В, одной стороной впаял в плату, с другой, кроме прижима к радиатору еще по торцу диодной пластины припаял к токоведущей шине( 8 проводов по 4 квадрата).

И к радиатору еще добавил чуток. Притирал оба на наждачке и через пасту.

В итоге, ток 100А держит в длительном режиме, на реостате. Температура радиаторов транзисторов не поднялась выше 80 град. около часа погонял, но на улице было +17. Но и то хорошо.

Сварочные провода взял от погибшего Гисми. Медные. А родные поплавились от моих экспериментов, заплавило алюминием одну розетку, да так ровно и хорошо заплавило, пришлось другую ставить.

Сегодня подключил к нему увеличитель U хх. Но не получил хорошего результата.

Из говна конфетку не сделать, но тюнинг под себя вполне. И пословицу эту, мне кажется, употребляют кто начальником всегда работал и ему готовое приносили. А нам самим в советское время приходилось, я вот не наигрался, таких деталей не было.

Модернизация инвертора. Есть ли способ повысить мощность?

- Авторизуйтесь для ответа в теме

#1 Чумной

- Наверх

- Вставить ник

#2 ARGONIUS

- Город: Н.Новгород

- Наверх

- Вставить ник

#3 Чумной

- Наверх

- Вставить ник

#4 ARGONIUS

- Город: Н.Новгород

- Наверх

- Вставить ник

#5 tig

- Наверх

- Вставить ник

#6 abyss

- Наверх

- Вставить ник

#7 Рабиндранат Кагор

Итак: Есть сварочный инвертор «Темп», паспортная мощность 180 ампер. На деле едва дотягивает до сотни. Электрод тройка еще проходит, даже можно подрезать или сдуть металл.

- Наверх

- Вставить ник

#8 svarnjuk

Не ошибается тот, кто ничего не делает

- Город: п.Орловский, Ростовская область

Опыт всегда приходит сразу после того, как он был нужен.

- Наверх

- Вставить ник

#9 Чумной

Случайно не через длинную переноску малого сечения аппарат подключаешь? У неё получается заметное индуктивное сопротивление при зарядке емкостей и они просто не поспевают заражаться.

- Наверх

- Вставить ник

#10 svarnjuk

Не ошибается тот, кто ничего не делает

- Город: п.Орловский, Ростовская область

Опыт всегда приходит сразу после того, как он был нужен.

- Наверх

- Вставить ник

#11 hau

Да я тоже грешил на это. Специально собрал удлинитель с силовыми розеткой и вилкой, кабель с сечением жилы около 0.5 мм.

- Наверх

- Вставить ник

#12 Чумной

- Наверх

- Вставить ник

#13 svarnjuk

Не ошибается тот, кто ничего не делает

- Город: п.Орловский, Ростовская область

Опыт всегда приходит сразу после того, как он был нужен.

- Наверх

- Вставить ник

#14 LamoBOT

- Наверх

- Вставить ник

#15 Чумной

- Наверх

- Вставить ник

#16 Рабиндранат Кагор

Trag090, не будет там большого индуктивного сопротивления — индуктивности вычитаются

- Наверх

- Вставить ник

#17 LamoBOT

- Наверх

- Вставить ник

#18 Рабиндранат Кагор

что делать с модельками — я просто не в курсе, не обучен, к сожалению . можно в двух словах о нюансиках?

- Наверх

- Вставить ник

#19 Леха Сварщик

А можно поподробнее? желательно схемку бы как переделать чего перепаять.

- Наверх

- Вставить ник

#20 SergDemin

А можно поподробнее? желательно схемку бы как переделать чего перепаять.

Не советую Вам заморачиваться с доработкой инвертора. Аппарат дешёвый, производитель сэкономил на всём, начиная от ёмкости конденсаторов на входе и заканчивая трансформатором на выходе. Существенно улучшить параметры не получится. Можно попытаться увеличить ёмкость конденсатора на входе, как советовал tig , но существенно это ситуацию не изменит. Лучше подберите себе нормальный инвертор. Мне лично Сварог Z203 от Jasik нравится. http://websvarka.ru/. ic=1448&page=10 Сейчас 3 человека на форуме тестируют аппараты Аврора от Riland. Читайте, выбирайте.

Сообщение отредактировал SergDemin: 18 Апрель 2014 17:46

tarakanmex › Блог › Полуавтомат своими руками Часть 7 Изменение ВАХ на инверторе ММА

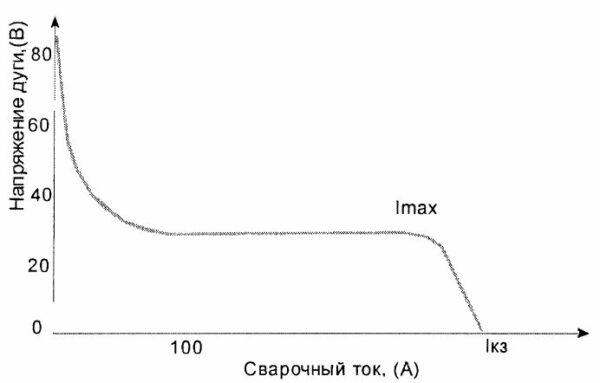

Несколько способов подружить инвертор ММА с подающим устройством. т.е модернизация инвертора ММА с круто падающей вольт амперной характеристикой под режим полуавтомата с жёсткой характеристикой.

Комментарии 48

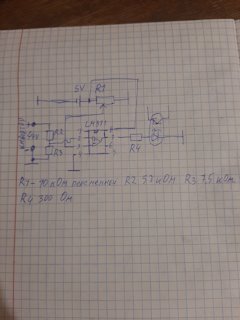

Очень хорошая работа! Тоже хочу попробовать. Lm311. 4 нога — питания. 8 + питания. 2 не инвертированый вход. 3 инвиртированый вход. 7 выход. Запитать от 5 вольт. R 1 переменый на 10 кОм. Получаем от нуля до 5 вольт. R2 57кОм R3 7.5 кОм. Делитель напряжения. При 44V(макс что выдает мой инвертор) на компараторе будет 5V. При 15V на компараторе 1v. R4 300 Ом токоограничивающий для оптопары. Выход 5v с компаратора будет? Нужно что нибудь с остальными ногами делать. Все ли я правильно понял?

Грамотно. Молодец. Склонялся к такому тоже. Фотки дросселя не осталось? Кстати, с коэффициентом заполнения ШИМ ничего не делалось?

Добрый день. Я так понимаю в сварочной электрике силовой вы разбираетесь. Буду очень признателен если возникнут мысли по следующему вопросу:

Есть гаражный кооператив в котором редкостный му@ак председатель отрезал всем коммерческое электричество и оставил по 500 ватт на гараж. Бегает с токовыми клещами и палит кто берет больше и вообще вырубает электричество. Сместить его пока не получается. А варить как-то надо. Большинство сидит на генераторах. У меня трансформаторный полуавтомат (т.е. вся механика для полуавтомата есть), но ему нужно киловатт 5 для нормальной работы по кузовщине. Генератор соответственно нужен эдак на 7-8кВт, что не бюджетно, да и работ не так много.

Вобщем мысль только одна — изпользовать аккумуляторы для сварки. Liion могут без нагрева отдавать 10А. Батарея из 15 параллельных акб уже 150А, чего более чем достаточно.

Вопрос в следующем: если взять грядку IGBT и рулить ими по обратной связи, то по сути получим тот же самый сварочный инвертор? Какого напряжения батареи будет достаточно для нормальной сварки листов до 3мм?

Хоть и прошел год, надеюсь прочтете. С гаражным мудачеством председателя, можно закончить раз и навсегда. Нужно подключиться к сетям самостоятельно. То есть, минуя кооператив. У вас наверняка нет договора с сетевой компанией на поставку электроэнергии. Деньги как понимаю, сдаете председателю. Так вот, если ваш гараж находится не далее 300 метров от действующей сети, то вы можете спокойно подать заявку на технологическое подключение в сетевую компанию. Так как, вы уже пользуетесь электричеством, то действующая линия у вас имеется. То что вы состоите в гаражном кооперативе, ничего не значит. Вы можете организовать инициативную группу, выбрать председателя и казначея. Затем зарегистрироваться в налоговой как НКО. С этого момента вы юридическое лицо. Затем на свои деньги строите свою линию. То есть, устанавливаете электроопоры и монтируете СИП. Это один путь. Есть другой путь: Просто подать заявку от своего лица. Если сетевая компания заключит с вами договор, то стоить подключение будет 550 рублей. Счетчик Сетевая компания устанавливает сама. Да и вообще, каждый потребитель электроэнергии, должен быть снабжен индивидуальным прибором учета. Все эти кооперативные общие счетчики уже противоречат новым законам и постановлениям. По закону, вы имеете право на 15 кВат мощности. Заявляйте напряжение обязательно 380 вольт. Председатель гаражного кооператива, НЕ ИМЕЕТ ПРАВА вам в этом чинить препятствия. Если что, пишите в прокуратуру. Там управу на него быстро найдут. Точно так же и с сетевой компанией, если заартачатся. Тоже в прокуратуру. Надеюсь у вас с документами на гараж все порядке? То есть, имеется свидетельство на собственность. Если нет, то правительство скоро объявит гаражную амнистию. Это значит, что вы сможете оформить гараж на себя. Вот таким образом, я провел электричество к себе в гараж и садовый участок. Ничего сложного нет. Если возникли вопросы, пишите genna_64@mail.ru Геннадий.

Привет! ЛАЙК…Скази пожалуйста, если у меня на сварочнике имеется функция ФОРСАЖ могу ли я обойтись без переделки?Заранее благодарен

Форсаж дуги есть, но для режима ПА он выкручен на ноль

Класс!Попалось мне подающее, тоже хочу сделать из инвертора па., если что обращусь за консультацией😀.А то в электрике чего то не очень…

У меня аппарат руселком tig/mma мастер wsme 200 AC/DC/ в режиме мма напруга 86 вольт. на шунте падает при макс. токе 56 милливольт. Рассчитал делитель, разница в сопротивлении должна быть примерно 536 раз. воткнул на выход из инвертора. Крутилка тока при этом должна стоять на минимуме. Да, напряжение Х.Х. снизилось до 23.4 вольта. При выкручивании плавно крутилки тока, напряжение как и положено поползло вверх. Но после 30 вольт начинал жужжать инвертор. (это видимо на делителе больше 56 мв было. вернул крутилку тока на место. Поигрался с соотношением резисторов. Так минимальное напряжение и не получилось выставить. видимо не все отключил на выходе инвертора. Видимо осталась цепь поддержания напряжения дуги. Нужно откинуть еще чего нибудь типа контроля напряжения дуги.

ты как проверял напряжение на выходе инвертора? просто нужно подключить на выход какую нибудь нагрузку потому что без нагрузки ты не увидишь нормальное изменения напруги, я в качестве нагрузки подключил обычный электро чайник и тогда стало видно изменение напряги…

а то что когда крутишь ручку тока у тебя шим начинает по разному гудеть это нормальное явление, по тому как ШИМ начинает изменять длину импульсов и транс начинает работать по другому…

короче вы на верном пути… удачи !

Проверял без нагрузки, (если нагрузкой можно считать мультиметр) Утюг правда рядом стоял, думал прицепить на выхода, да забыл про него. Спасибо, Удачи.

Есть еще один вариант с изменением скорости нарастания тока, но более сложный.

www.electrik.org/forum/in….php?showtopic=47323&st=0

Может кого и заинтересует. Я буду пробовать и то и то.Всем удачи.

Подскажите пожалуйста где взять V-опорное? Инвертор Сварог ARC 205. Буду очень благодарен

и еще у моего апарата следущия характеристика 20а/20.4в -250а/30в очень надеюсь на ващу помошь !я думаю очень многим это поможет !

ЗДРАСТВУЙТЕ! ИДЕЯ ОЧЕНЬ ИНТЕРЕСНАЯ ДАВНО МЕЧТАЛ О ПОЛУАВТОМАТЕ ! САМ ПРОФИСИОНАЛЬНЫЙ СВАРШИК ОЧЕНЬ ЛЮБЛЮ КЛАСИЧЕСКИЙ АВТОПРОМ )) НО В РАДИОТЕХНИКЕ НЕ ОЧЕНЬ СИЛЕН МАКСИМУМ МОГУ РЕЗИСТОР ОТ КОНДЕНЦАТОРА ОТЛЕЧИТЬТ И ПРИНЦИП РАБОТЫ ЧЕ ДЛЯ ЧЕГО ! ИМЕЮ В НАЛИЧИИ ИНВЕРТОР ДОСТАТОЧНО МОЩЬНЫЙ БЕЗ ШУНТА, ИНТЕРЕСУЕТ СХЕМА С КАМПАРАТОРОМ НЕ МОГЛИ ЛИ ВЫ ПОМОЧЬ НА СХЕМЕ УКАЗАНО ЧТО РЕЗИСТОРЫ 0.125ВТ А НАМИНАЛ Я ПОНИМАЮ НАДО САМОМУ РАСЧИТЫВАТЬ В ЗАВИСИМОСТИ ОТ НАПРЕЖЕНИЯ ИНВЕРТОРА? И ВОПРОС ПО ОПОРНОМУ v Я ТАК ПОНИМАЮ НУЖЕН ОТДЕЛЬНЫЙ БЛОК ПИТАНИЯ?ЗАРАНИЕ СПАСИБО ! ДВА ДНЯ ШТУДИРОВАЛ ИНТЕРНЕТ НО НИЧЕГО СТОЮЩЕГО НЕ НАШОЛ ПОМОГИТЕ ПОЖАЛУСТА!

Доброго времени суток! Очень вдоххновился вашей идеей, могу расчитывать на консультацию в процессе сборки своего апарата?

я постараюсь вам помочь, только время не всегда есть…

Переделка сварочного инвертора в полуавтомат

Сварочный полуавтомат является довольно востребованным устройством среди профессиональных и домашних мастеров, особенно тех, кто занимается кузовным ремонтом. Данный агрегат можно приобрести уже в готовом исполнении. Но многие владельцы сварочных инверторных аппаратов задаются вопросом: а можно ли переделать инвертор в полуавтомат, чтобы не покупать еще один сварочник? Сделать полуавтомат из инвертора своими руками — задача довольно сложная, но при сильном желании вполне осуществимая.

Способы переделки

Для начала, рассмотрим возможные варианты превращения инвертора в сварочный полуавтомат.

Способ 1

Для создания полуавтомата обязательно понадобится так называемое головное устройство. Это, собственно, сварочный аппарат, который и будет формировать рабочие параметры для возникновения дугового разряда. В качестве такого головного устройства подойдет не каждая модель инвертора.

Необходимо выбрать достаточно мощный сварочный аппарат. Его вольт-амперные характеристики можно изменить при помощи контроллера широтно-импульсной модуляции. Однако, во-первых, такое устройство есть не у каждого домашнего мастера. Во-вторых, процесс проведения измерений весьма долгий и трудоемкий. Наконец, провести все исследования сможет только человек с достаточно высоким уровнем знаний в электротехнике.

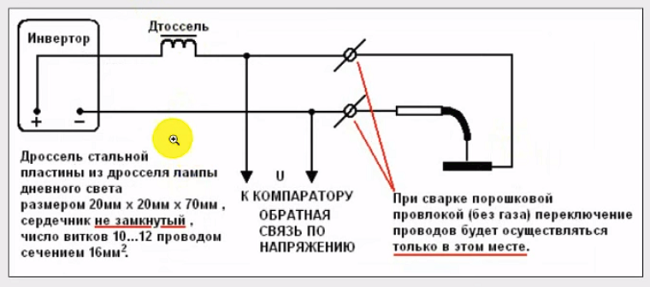

Так как вариант с ШИМ-контроллером не будет доступен среднестатистическому сварщику, рекомендуется пойти более простым путем. Во-первых, выбранный аппарат-донор должен нормально выполнять все необходимые операции. Во-вторых, для создания самодельного полуавтомата понадобится дроссель. Данную деталь, предназначенную для ламп дневного света, можно купить в любом магазине запчастей. Выходное напряжение дросселя используется в качестве входа обратной связи. Как именно сделать схему подключения и провести необходимые монтажные операции, показано в ролике ниже.

Способ 2

Данный вариант создания самодельного полуавтомата подойдет только счастливым владельцам качественного оборудования. А именно, инверторов, способных работать в режиме строго заданной вольт-амперной характеристики. Сварочники такого класса дорогие, однако максимально подходят для решения поставленной задачи.

Чтобы сделать собственный полуавтоматический аппарат, потребуется:

- купить механизм подачи проволоки, в комплекте к которому поставляются все необходимые провода и коммутационные разъемы;

- подключить механику подачи к инверторному сварочному аппарату;

- подобрать вольт-амперную характеристику для работы с конкретным типом проволоки.

Механизм подачи проволоки с Aliexpress

В сущности, механизм подачи выступает в роли приставки, которая расширяет возможности сварочного инвертора. Однако такая схема обладает повышенной надежностью, не требует от пользователя специальных знаний. Кроме этого, полученный полуавтомат показывает максимальный уровень гибкости и неприхотливости: может быть быстро настроен для работы с конкретным материалом и проволокой.

Способ 3

Данный способ потребует от пользователя немалой подготовки. Во-первых, ему понадобится найти не среднестатистический инверторный сварочный аппарат подходящей мощности. Необходимо выбрать как можно более простого донора определенного класса. Идеальным будет аппарат, у которого:

- есть шунт на выходе;

- в блоке первичного преобразования используется трансформатор тока;

- компоновка ZX-7.

Рекомендуется выбирать аппараты без дополнительных опций контроля и функционала для облегчения жизни сварщика. У инвертора не должно быть никаких горячих стартов, простого поджига, форсажа дуги.

Для создания собственного самодельного полуавтомата потребуется точно установить вольт-амперные параметры выбранного инвертора. Также понадобится сделать настройку нарастания тока. Порядок и списочный состав необходимых работ не универсальный. Он отличается у разных моделей инверторов.

Вольт-амперная характеристика сварочного инвертора

Подробный алгоритм переделки

Данный способ переделки достаточно сложный для рядового пользователя. Однако домашнему умельцу, который любит собирать инструмент своими руками и разбирается в электросхемах, он вполне подойдет.

Необходимые материалы и инструменты

Для сборки агрегата понадобятся следующие элементы:

- инверторный сварочный аппарат;

- горелка, а также специальный гибкий шланг, внутри которого проходят газопровод, направляющая для проволоки, силовой кабель и электрический управляющий кабель;

- механизм для равномерной автоматической подачи проволоки;

- модуль управления, а также контролер скорости двигателя (ШИМ-контроллер);

- баллон с защитным газом (углекислотой);

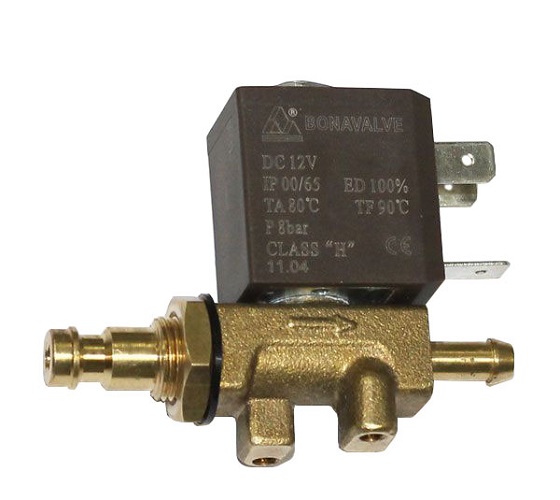

- электромагнитный клапан для отсекания газа;

- катушка с электродной проволокой.

Чтобы собрать самодельный полуавтомат из сварочного инвертора, последний должен вырабатывать сварочный ток не менее 150 А. Но его придется немного модернизировать, поскольку вольтамперные характеристики (ВАХ) инвертора не подходят для сварки электродной проволокой в среде защитного газа.

Но об этом позже. Сначала нужно сделать механическую часть полуавтомата, а именно механизм подачи проволоки.

Механизм подачи электродной проволоки

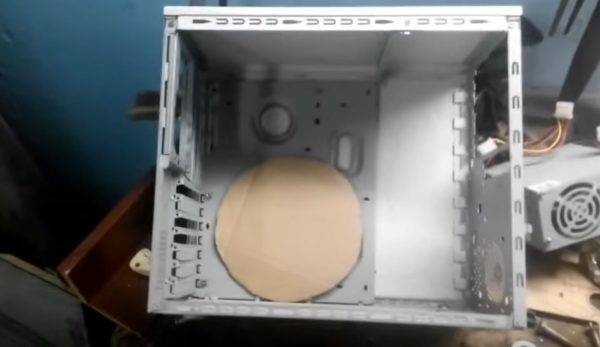

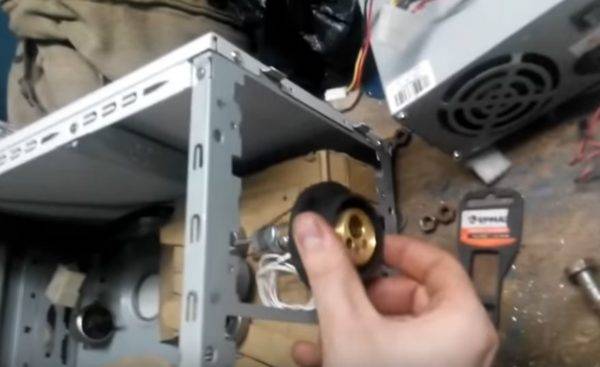

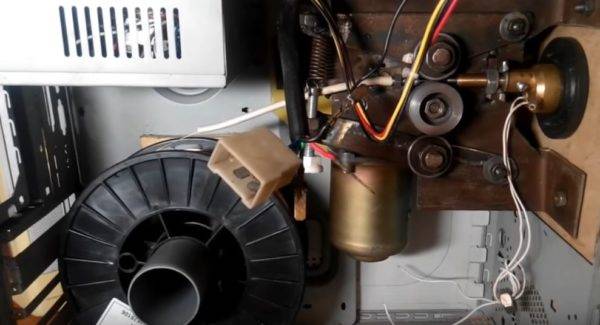

Поскольку подающий механизм будет размещаться в отдельном коробе, то для этой цели идеально подойдет корпус от системника компьютера. К тому же, не нужно выбрасывать блок питания. Его можно приспособить под работу механизма протяжки.

Для начала, нужно измерить диаметр катушки с проволокой или, обрисовав ее на бумаге, вырезать окружность и вставить ее в корпус. Вокруг бобины должно быть достаточно места для размещения других узлов (блока питания, шлангов и механизма протяжки проволоки).

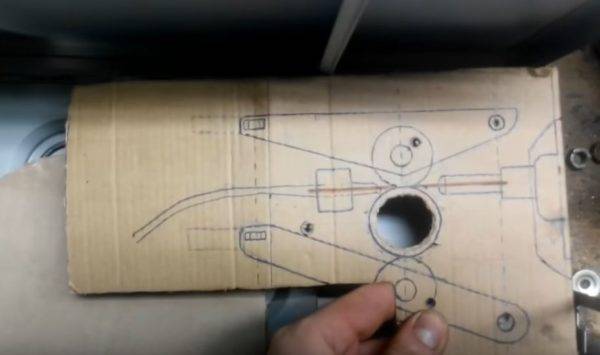

Устройство протяжки проволоки изготавливается из механизма стеклоочистителя от автомобиля. Под него необходимо спроектировать раму, которая также будет удерживать прижимные ролики. Макет необходимо нарисовать на плотной бумаге в реальном масштабе.

Устройство подачи должно быть установлено в корпусе так, чтобы разъем располагался в удобном месте.

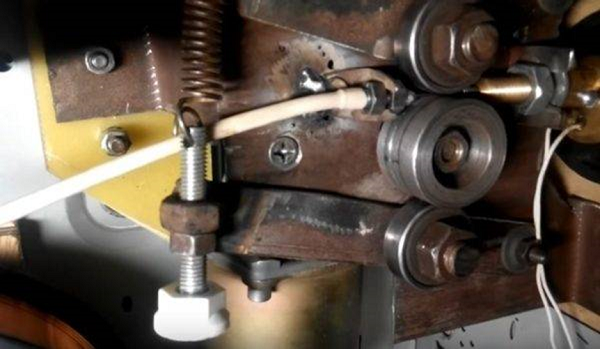

Чтобы проволока подавалась равномерно, все составляющие должны закрепляться точно друг напротив друга. Ролики необходимо отцентрировать относительно отверстия для входного штуцера, который находится в разъеме для подключения шланга.

В качестве роликовых направляющих можно использовать подходящего диаметра подшипники. На них с помощью токарного станка протачивается небольшая канавка, по которой будет двигаться электродная проволока. Для корпуса механизма можно использовать фанеру толщиной 6 мм, текстолит или прочный листовой пластик. Все элементы закрепляются на основе, как показано на следующем фото.

В качестве первичной направляющей для проволоки используется просверленный вдоль оси болт. В результате получится подобие экструдера для проволоки. На входе штуцера одевается кембрик, усиленный пружиной (для жесткости).

Штанги, на которых закреплены ролики, также подпружиниваются. Сила прижима устанавливается с помощью болта, расположенного снизу, к которому крепится пружина.

Основу для закрепления бобины можно изготовить из небольшого куска фанеры или текстолита и обрезка пластиковой трубы подходящего диаметра.

Далее, все компоненты нужно аккуратно разместить в корпусе.

Схема управления механикой

Чтобы добиться хорошего качества шва при сварке, необходимо обеспечить подачу проволоки с определенной и постоянной скоростью. Поскольку за скорость подачи оснастки отвечает двигатель от стеклоочистителя, то необходимо устройство, способное изменять скорость вращения его якоря. Для этого подойдет уже готовое решение, которое также можно приобрести в Китае, и называется оно ШИМ-контроллер.

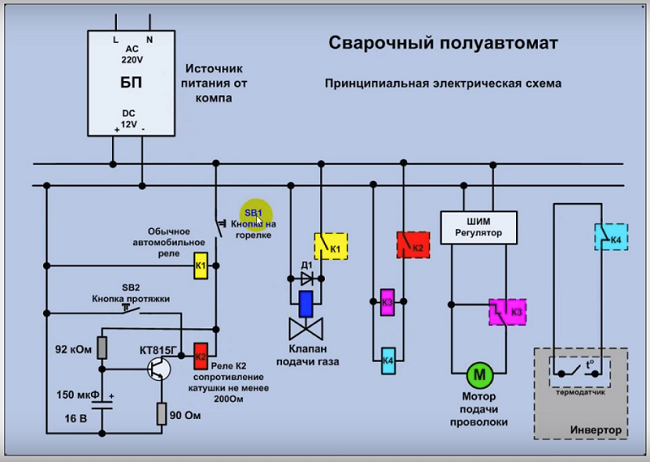

Ниже приведена схема, из которой становится понятно, как подсоединяется контроллер оборотов к двигателю. Регулятор контроллера с цифровым табло выводится на переднюю панель корпуса.

Далее, нужно установить реле, управляющее газовым клапаном. Оно же будет управлять и запуском двигателя. Все данные элементы должны активироваться при нажатии кнопки пуска, расположенной на рукоятке горелки. При этом подача газа в место сварки должна быть с опережением (примерно на 2-3 сек) начала подачи проволоки. В противном случае дуга зажжется в окружении атмосферного воздуха, а не в среде защитного газа, в результате чего электродная проволока расплавится.

Реле задержки для самодельного полуавтомата можно собрать на основе 815-го транзистора и конденсатора. Чтобы получить паузу в 2 секунды, будет достаточно конденсатора на 200-2500 мкФ.

Электромагнитный запорный клапан размещается в любом месте, где он не будет мешать работе подвижных узлов, и подсоединяется к цепи согласно схеме. Можно использовать воздушный клапан от ГАЗ 24 или купить специальный, предназначенный для полуавтоматов. Клапан отвечает за автоматическую подачу защитного газа на горелку. Включается он после нажатия на кнопку пуска, расположенную на горелке полуавтомата. Наличие этого элемента значительно экономит расход газа.

Далее, после установки всех узлов в корпус, приставка к инвертору для полуавтоматической сварки будет готова к работе.

Но как уже было отмечено, для полноценной работы полуавтомата вольтамперные характеристики (ВАХ) инвертора не подходят. Поэтому, чтобы приставка полуавтомат работала в паре с инвертором, в его электрическую схему требуется внести небольшие изменения.

Изменение ВАХ инвертора

Чтобы изменить ВАХ инвертора, существует множество схем, но самый простой способ сделать это заключается в следующем:

- соберите устройство с использованием дросселя от лампы дневного света по схеме, приведенной ниже;

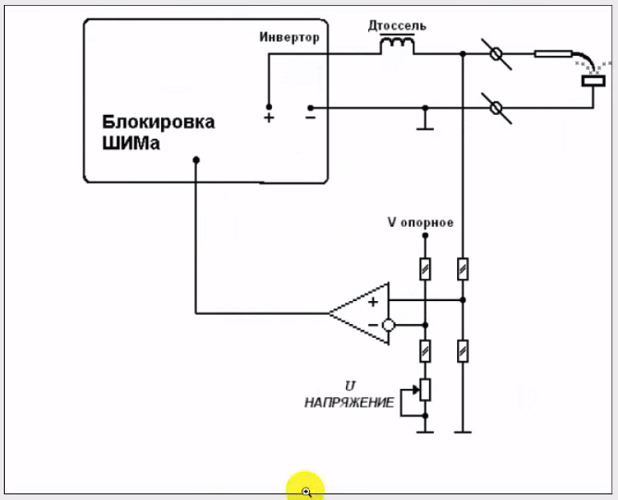

- для подключения собранного устройства потребуется собрать еще один блок по следующей схеме;

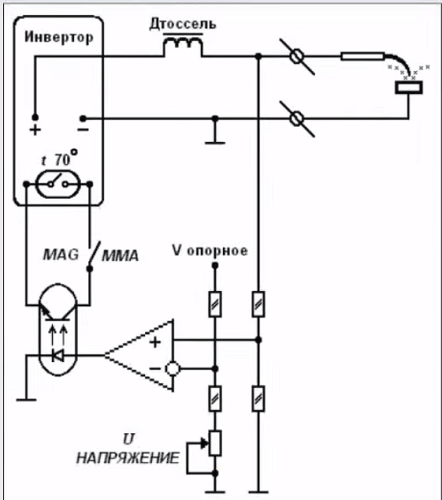

- чтобы на инверторе не срабатывал датчик перегрева, к нему необходимо припаять (параллельно) оптрон, как показано на следующей схеме.

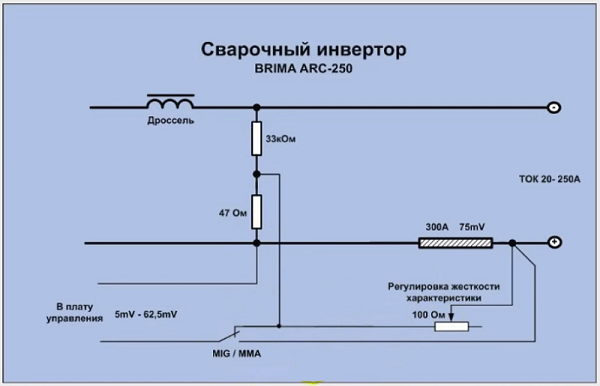

Но если управление сварочным током в инверторе происходит с помощью шунта, то можно собрать простую схему из трех резисторов и переключателя режимов, как показано ниже.

В итоге, переделка сварочного инвертора в полуавтомат обойдется в 3 раза дешевле уже готового агрегата. Но конечно же, для самостоятельной сборки аппарата потребуется иметь определенные знания в радиоделе.

Как собрать сварочный аппарат своими руками?

В виду того, что в быту обывателям часто требуется работать с металлом, многие используют сварочные агрегаты. Но далеко не всем по карману приобретение дорогостоящего оборудования, из-за чего и возникает вопрос, как собрать сварочный аппарат своими руками. Процесс изготовления будет отличаться в зависимости от типа и конструктивных особенностей сварочного устройства.

Типы сварочных аппаратов

Современный рынок наполнен достаточно большим разнообразием сварочных аппаратов, но далеко не все целесообразно собирать своими руками.

В зависимости от рабочих параметров устройств различают такие виды устройств:

- на переменном токе – выдающие переменное напряжение от силового трансформатора напрямую к сварочным электродам;

- на постоянном токе – выдающие постоянное напряжение на выходе сварочного трансформатора;

- трехфазные – подключаемые к трехфазной сети;

- инверторные аппараты – выдающие импульсный ток в рабочую область.

Первый вариант сварочного агрегата наиболее простой, для второго понадобиться доработать классическое трансформаторное устройство выпрямительным блоком и сглаживающим фильтром. Трехфазные сварочные аппараты используются в промышленности, поэтому рассматривать изготовление таких устройств для бытовых нужд мы не будем. Инверторный или импульсный трансформатор довольно сложное устройство, поэтому чтобы собрать самодельный инвертор вы должны уметь читать схемы и иметь базовые навыки сборки электронных плат. Так как базой для создания сварочного оборудования является понижающий трансформатор, рассмотрим порядок изготовления от наиболее простого, к более сложному.

На переменном токе

По такому принципу работают классические сварочные аппараты: напряжение с первичной обмотки 220 В понижается до 50 – 60 В на вторичной и подается на сварочный электрод с заготовкой.

Перед тем, как приступить к изготовлению, подберите все необходимые элементы:

- Магнитопровод – более выгодными считаются наборные сердечники с толщиной листа 0,35 – 0,5мм, так как они обеспечивают наименьшие потери в железе сварочного аппарата. Лучше использовать готовый сердечник из трансформаторной стали, так как плотность прилегания пластин играет основополагающую роль в работе магнитопровода.

- Провод для намотки катушек – сечение проводов выбирается в зависимости от величины, протекающих в них токов.

- Изоляционные материалы – основное требование, как к листовым диэлектрикам, так и к родному покрытию проводов – устойчивость к высоким температурам. Иначе изоляция сварочного полуавтомата или трансформатора расплавится и возникнет короткое замыкание, что приведет к поломке аппарата.

Наиболее выгодным вариантом является сборка агрегата из заводского трансформатора, в котором вам подходит и магнитопровод, и первичная обмотка. Но, если подходящего устройства под рукой нет, придется изготовить его самостоятельно. С принципом изготовления, определения сечения и других параметров самодельного трансформатора вы можете ознакомиться в соответствующей статье: https://www.asutpp.ru/transformator-svoimi-rukami.html.

В данном примере мы рассмотрим вариант изготовления сварочного аппарата из блока питания микроволновки. Следует отметить, что трансформаторная сварка должна обладать достаточной мощностью, для наших целей подойдет сварочный аппарат хотя бы на 4 – 5кВт. А так как один трансформатор для микроволновки имеет только 1 – 1,2 кВт, для создания аппарата мы будем использовать два трансформатора.

Для этого вам понадобится выполнить такую последовательность действий:

- Возьмите два трансформатора и проверьте целостность обмоток, питаемых от электрической сети 220В.

- Распилите магнитопровод и снимите высоковольтную обмотку,

Рис. 1: распилите сердечник

Рис. 1: распилите сердечник

Рис. 2: уберите высоковольтную обмотку

Рис. 2: уберите высоковольтную обмотку

оставив только низковольтную, в таком случае намотку первичной катушки уже делать не нужно, так как вы используете заводскую.

- Удалите из цепи катушки на каждом трансформаторе токовые шунты, это позволит увеличить мощность каждой обмотки.

Рис. 3: удалите токовые шунты

Рис. 3: удалите токовые шунты - Для вторичной катушки возьмите медную шину сечением 10мм 2 и намотайте ее на заранее изготовленный каркас из любых подручных материалов. Главное, чтобы форма каркаса повторяла габариты сердечника.

Рис. 4: намотайте вторичную обмотку на каркас

Рис. 4: намотайте вторичную обмотку на каркас - Сделайте диэлектрическую прокладку под первичную обмотку, подойдет любой негорючий материал. По длине ее должно хватать на обе половинки после соединения магнитопровода.

Рис. 5: сделайте диэлектрическую прокладку

Рис. 5: сделайте диэлектрическую прокладку - Поместите силовую катушку в магнитопровод. Для фиксации обеих половинок сердечника можно использовать клей или стянуть их между собой любым диэлектрическим материалом.

Рис. 6: поместите катушку в магнитопровод

Рис. 6: поместите катушку в магнитопровод - Подключите выводы первички к шнуру питания, а вторички к сварочным кабелям.

Рис. 7: подключите шнур питания и кабели

Рис. 7: подключите шнур питания и кабели

Установите на кабель держатель и электрод диаметром 4 – 5мм. Диаметр электродов подбирается в зависимости от силы электрического тока во вторичной обмотке сварочного аппарата, в нашем примере она составляет 140 – 200А. При других параметрах работы, характеристики электродов меняются соответственно.

Во вторичной обмотке получилось 54 витка, для возможности регулировки величины напряжения на выходе аппарата сделайте два отвода от 40 и 47 витка. Это позволит осуществлять регулировку тока во вторичке посредством уменьшения или увеличения количества витков. Ту же функцию может выполнять резистор, но исключительно в меньшую сторону от номинала.

На постоянном токе

Такой аппарат отличается от предыдущего более стабильными характеристиками электрической дуги, так как она получается не напрямую с вторичной обмотки трансформатора, а от полупроводникового преобразователя со сглаживающим элементом.

Рис. 8: принципиальная схема выпрямления для сварочного трансформатора

Рис. 8: принципиальная схема выпрямления для сварочного трансформатора

Как видите, делать намотку трансформатора для этого не требуется, достаточно доработать схему существующего устройства. Благодаря чему он сможет выдавать более ровный шов, варить нержавейку и чугун. Для изготовления вам понадобится четыре мощных диода или тиристора, примерно на 200 А каждый, два конденсатора емкостью в 15000 мкФ и дроссель. Схема подключения сглаживающего устройства приведена на рисунке ниже:

Рис. 9: схема подключения сглаживающего устройства

Рис. 9: схема подключения сглаживающего устройства

Процесс доработки электрической схемы состоит из таких этапов:

- Установите полупроводниковые элементы на радиаторы охлаждения.

Рис. 10: установите диоды на радиаторы

Рис. 10: установите диоды на радиаторы

В связи с перегревом трансформатора во время работы, диоды могут быстро выйти со строя, поэтому им нужен принудительный отвод тепла.

- Соедините диоды в мост, как показано на рисунке выше, и подключите их к выводам трансформатора.

Рис. 11: соедините диоды в мост

Рис. 11: соедините диоды в мост

Для подключения лучше использовать луженные зажимы, так как они не потеряют изначальную проводимость от больших токов и постоянной вибрации.

Рис. 12: используйте луженные зажимы

Рис. 12: используйте луженные зажимы

Толщина провода выбирается в соответствии с рабочим током вторичной обмотки.

- Подключите силовые конденсаторы и дроссель во вторичную цепь диодного моста.

Рис. 13: подключите силовые конденсаторы

Рис. 13: подключите силовые конденсаторы - Подсоедините к выводам сглаживающего устройства сварочные шлейфа, установите держатели для электродов – сварочный аппарат постоянного тока готов.

При сварке металлов таким аппаратом всегда следует контролировать нагрев не только трансформатора, но и выпрямителя. А при достижении критической температуры делать паузу для остывания элементов, иначе сварочный агрегат, сделанный своими руками, быстро выйдет со строя.

Инверторный аппарат

Представляет собой довольно сложное устройство для начинающих радиолюбителей. Не менее сложным процессом является подборка необходимых элементов. Преимуществом такого сварочного аппарата являются значительно меньшие габариты и меньшая мощность, в сравнении с классическими устройствами, возможность реализовать точечную сварку и т.д.

Рис. 14: принципиальная схема импульсного блока

Рис. 14: принципиальная схема импульсного блока

В работе такая схема преобразует переменное напряжение из сети в постоянное, затем, при помощи импульсного блока, выдает ток большой амплитуды в область сварки. Этим и достигается относительная экономия мощности аппарата по отношению к его производительности.

Конструктивно инверторная схема сварочного аппарата включает в себя такие элементы:

- диодный выпрямитель с магазином емкостей, балластным резистором и системой плавного пуска;

- система управления на основе драйвера и двух транзисторов;

- силовая часть из управляющего транзистора и выходного трансформатора;

- выходная часть из диодов и дросселя;

- система охлаждения из кулера;

- система обратной связи по току для контроля параметра на выходе сварочного аппарата.

Для изготовления сварочного инвертора вам понадобится самостоятельно намотать силовой трансформатор, трансформатор тока на базе ферритового кольца. Для моста лучше использовать готовую сборку из быстродействующих полупроводниковых элементов.

К сожалению, большинство других элементов вряд ли найдутся под рукой в гараже или у вас дома, поэтому их придется заказывать или приобретать в специализированных магазинах. Из-за чего сборка инверторного блока своими руками обойдется не дешевле заводского варианта, а с учетом затраченного времени, еще и дороже. Поэтому для инверторной сварки лучше приобрести готовый аппарат с заданными рабочими параметрами.

Видео инструкции