Новые технологии в сварочном производстве

Тенденции в области сварки: прогнозы на 2021

Когда на смену старому году приходит новый, обзоры прошедшего периода и прогнозы на будущее поступают от всевозможных источников. Давайте не будем делать исключения из этого правила и рассмотрим тенденции в области сварочного производства в 2021, которые (вероятнее всего) будут задавать темп развития промышленности и бизнеса вообще.

Год 2020 стал необычным во всех отношениях. Пандемия COVID-19 захватила весь мир и повлияла на бизнес, экономику, нашу повседневную жизнь и рабочие процессы. Из этого мы вынесли один ценный урок, состоящий в том, что всё может быть поставлено с ног на голову в один момент. Что касается бизнеса, мы также получили подтверждение, что этот год является самым удачным временем для подталкивания к диджитализации даже самых консервативных отраслей промышленности. Таким образом, вопреки «Несчастливому году» имеются основания для оптимизма в отношении положения дел в сварочном производстве и в бизнесе в целом.

Роботизированная сварка – путь к гибкому производству?

Согласно прогнозам, которые касались направлений дальнейшего развития и были опубликованы один год тому назад, ожидалось, что усилия будут сосредоточены на цифровом бизнесе. Пандемия COVID-19 способствовала ускорению в этом направлении. Такое положение дел является благоприятным для сварочного производства и особенно для обрабатывающей промышленности. Недавний опрос, проведенный среди руководителей высшего звена, свидетельствует о существенном или умеренном увеличении прибыли в период пандемии. Это значит, что спрос на продукцию во всём мире растёт, и отрасли промышленности, в которых налажены сложные процессы, будут ещё активнее искать новые технологии для оптимизации выполняемых производственных операций.

Для сварочного производства это, кроме всего прочего, может означать увеличение спроса на сварочных роботов, так как представители обрабатывающей промышленности осознали необходимость внедрения технологий, реализующих концепцию «Индустрия 4.0» для достижения большей гибкости. Данная перспектива подтверждается и в отчёте Gartner «Перспективы развития технологий», в котором сообщается, что такие передовые технологии, как сенсоры, машинное обучение, компьютерное зрение, робототехника, облачные вычисления и сетевая инфраструктура 5G, способствовали повышению гибкости цепочки поставок и эффективности, которой добились те производители, которые приняли эти средства на вооружение.

Техническая революция (эволюция ) уже стала реальностью

Здесь мы можем плавно перейти к следующей теме – технической революции (эволюции ). По мнению специалистов французской корпорации Atos, появление интернета вещей – сети людей, процессов, данных и вещей, станет причиной значительного увеличения количества подключенных девайсов по всему миру – от нескольких миллиардов до десятков миллиардов устройств, которые будут введены в действие в ближайшие годы.

В выпуске за ноябрь 2020 журнала «International Sheet Metal Review» говорилось о том, что в эпоху Индустрии 4.0 усилия сосредоточены на гибком производстве, интегрированных машинах и системах, а также о том, что 40% промышленных компаний во всём мире приняли вызов и занялись переходом на цифровые технологии. Искусственный интеллект, автоматизация, робототехника, дополненная реальность – это только часть таких технологий, однако ключевое значение имеет программное обеспечение, применяемое для контроля данных и управления качеством в производственных процессах.

Эволюция уже заметна в сварочном производстве, где применение данных, относящихся к сварочным операциям становится для многих новой нормой. Причиной этого является ужесточение стандартов, из-за которого конечные потребители вынуждены требовать повышения качества и возможности получения отчётов. Клиенты просят производителей предоставлять точную документацию, например, с описанием процесса изготовления продукции.

Когда данные о сварочных операциях собираются и сохраняются в цифровом виде, повышается степень прозрачности сварочных работ, что облегчает контроль качества и упорядочивает поток информации при осуществлении производственного процесса. Если программное обеспечение основано на облачных сервисах, то возможности удалённого мониторинга качества сварки, когда лицо, осуществляющее надзор, может находиться у себя дома на диване, только увеличиваются.

Больше внимания безопасности при сварке…

Сегодня инвестиции в безопасность при сварке становятся важнее, чем прежде. Увеличивающаяся обеспокоенность по поводу профессиональной безопасности сварщиков, а также рисков, связанных с подверженностью действию вредных дымов, выделяющихся при сварке, послужила причиной возбуждения законодательной деятельности, направленной на улучшение мер защиты здоровья и повышение безопасности работников на рабочем месте. Устанавливаются чёткие ограничения в отношении воздействия вредных факторов. Так, например, государства-члены ЕС привели своё законодательство в соответствие с Директивой (ЕС ) 2017/2398 с поправками к Директиве (2004 /37 / EC). Это также стимулировало производителей к разработке продуктов, изготовление которых сопряжено с меньшим риском для здоровья, к принятию мер по предотвращению профессиональных заболеваний и травм и по обеспечению наилучшей эргономики без ущерба для эффективности.

Системы вытяжки сварочных дымов снижают риск профессиональных заболеваний

Тип и степень защиты зависит от задания и продолжительности воздействия сварочных дымов. Например, легковесные шлемы могут быть достаточным средством защиты для периодического использования, тогда как при продолжительном воздействии сварочных дымов и мелких частиц, попадающих в воздух в процессе выполнении абразивной обработки, требуются самые лучшие средства защиты органов дыхания.

Для уменьшения риска возникновения профессиональных заболеваний лёгких в сварочном производстве используются средства защиты органов дыхания, локализованная вытяжная вентиляция, улавливание дымов с отводом непосредственно от источника, для чего могут применяться сварочные горелки со встроенной вытяжной системой. Такие средства повышают уровень безопасности не только для сварщика, но и для всех работников, которые находятся на том же производственном участке.

Несмотря на все трудности, которые имели место в прошлом году, очевидно, что новые технологии создают новые рабочие места. В результате изменения производства с целью лучшего удовлетворения нужд потребителей мы станем свидетелями того, как владельцы предприятий по своей инициативе будут улучшать рабочие места, обновляя оборудование. Надеемся, что увеличение капиталовложений в средства, обеспечивающие самый высокий уровень безопасности, будет способствовать привлечению большего количества новых сварщиков в отрасль!

…и о надёжности

Всё больше усилий прикладывается для обеспечения надёжности продукции. Общая тенденция состоит в том, что конечная продукция конструируется так, чтобы её можно было эксплуатировать длительное время, выполняя замену отдельных быстроизнашивающихся деталей. В некоторых случаях требуется производить сварку запасных частей на месте установки.

Другим интересным направлением развития является применение сварных элементов из высокопрочных сталей в автомобильной и транспортной промышленности, с помощью которых облегчаются конструкции и сокращается расход топлива. При движении по пути применения более лёгких материалов производство сталкивается с необходимостью ужесточения требований к сварным швам. Как известно, специальные стали требуют большего внимания к количеству подведенной теплоты (больше ограничений и точности) и к предварительному нагреву свариваемых деталей.

Среди последних мер по охране окружающей среды, которые приняла Европейская комиссия, было введение требований, касающихся экодизайна. В соответствии с новым законом, который вступит в действие в марте 2021 года, производители из ЕС обязаны иметь в наличии запасные части на 10 лет на новые изделия, введённые в действие начиная с марта 2021 года.

Тем не менее ключевым в 2021 году будет вопрос, в каком состоянии находится бизнес вообще, и как быстро начнёт восстанавливаться экономическая активность во всём мире? Это ещё предстоит увидеть.

Современные технологии сварки и их применение

Автор: Александр Ситников, специально для Equipnet.ru

Фотографии с сайта aztpa.ru, tehsovet.ru

И стория неразъемного соединения металлов путём их нагревания и динамического воздействия друг на друга, начинается с бронзового века. Такой процесс сейчас мы называем сваркой, которая стала обретать современные черты в конце XVIII века благодаря итальянцу А. Вольту, впервые получившему вольтов столб. Впоследствии он был усовершенствован русским физиком В.В.Петровым в электрическую дугу. Но только 80 лет спустя Н. Н. Бенардосу удалось воплотить их достижения в дуговую сварку угольным электродом. С этого момента начинается неразрывная череда изобретений новых методов.

В наше время сварку классифицируют по категориям: термическая (сварочная дуга, электродуговая, газопламенная, электрошлаковая, плазменная, электронно-лучевая, лазерная), термомеханическая (точечная, стыковая, рельефная, диффузионная, кузнечная, сварка высокочастотными токами, трением) и механическая (сварка взрывом и ультразвуком).

Качество швов при гибридной лазерной сварке конструкционных сталей объемных сотовых панелей в СО2 с параллельным использованием плавящего электрода несоизмеримо выше, чем в традиционных технологиях; существенной является и скорость сварки – 40. 450 м/ч при управляемом лазерном излучении от 1,5 до 4,0 квт. Безусловным преимуществом данного метода можно считать режим высокоскоростной сварки тонких листов стали, что представляет интерес для автомобильной промышленности.

Для высокопроизводительной сварки крупногабаритных конструкций из толстолистовой (d> 30мм) закаливающейся стали 30ХГСА был разработан метод двухдуговой сварки, который основан на совместном использовании двух высоколегированных сварочных проволок различного состава диаметром 5 мм. Сварка производится под керамическим флюсом марки АНК-51А. Как показали результаты испытаний, этот метод резко улучшает качество сварного соединения.

Еще одним стимулом разработки и внедрения новых методов сварки является сварочное соединение композиционных материалов, основанием которых служит металлическая матрица с волокнистым или дисперсным упрочнением. Но особую сложность представляет собой сварочное соединение последних со сталью или титаном. В этом плане интересен метод сварки-пайки, при котором на поверхность деталей наносят промежуточный сплав, а сварка производится сжатием под напряжением на точечных, рельефных или конденсаторных машинах. Для сварки тонколистовых композитов на алюминиевой подошве с волокнистым упрочнением или дисперсно-упрочненных частиц SiC, Аl2O3 и С используют аргоно-дуговую сварку с промежуточными вставками.

Прочность сварочных нахлесточных швов составляет 70% от прочности композита, но учитывая высокую прочность самого композита (до 1500 МПа) в сравнении с высокопрочными алюминиевыми сплавами (>700 МПа), следует отметить, что метод сварки-пайки позволяет создавать надежные и, что важно, легкие конструкции. Это делает его незаменимым в авиационной и аэрокосмической промышленности.

Достаточно сложным материалом для качественной и герметичной сварки является конструкционный чугун. Современные технологии его сварки базируются на применении специальной тонкой проволоки марки ПАHЧ-11из сплава на никелевой основе, главным достижением которых является низкое тепловыделение. Особенно это актуально для тонкостенных деталей, учитывая хрупкость чугуна, как материала. Поскольку сварочный шов, получаемый при этой технологии, представляет собой высокопластичный железоникелевый сплав, то разрушение конструкции, как правило, происходит по чугуну, а не по шву, что характерно для традиционной дуговой сварки. Подобный метод позволяет изготавливать чугунные конструкции ответственного назначения.

Другим металлом представляющим сложность при сварочных работах, безусловно, является титан, его альфа и альфа+бета сплавы. Очевидным прорывом в этой области стала разработка метода магнитоуправляемой электрошлаковой сварки (МЭС), позволяющего соединять крупногабаритные детали при изготовлении центропланов самолетов, кареток крыла, траверс шасси, шпангоутов и силовых переборок морских судов. Такая сварка осуществляется в шлаковых и металлических ваннах током до 12000А и напряжением на электродах до 36 В и обеспечивает высокое качество швов при толщине свариваемых кромок 30-600 мм, благодаря очистке метала шва от примесей и газовых пор. Это позволяет использовать технику, изготовленную с помощью метода МЭС, в условиях гигантских динамических и статических нагрузок.

Большое будущее инженеры сулят программированию сварки и, прежде всего, тепловложению. Этот метод базируется на электроннолучевом принципе, успешно применяется для соединения высокопрочных алюминиевых сплавов. Программирование тепловложения производится в контуре разверстки пучка, что позволяет контролировать и управлять проплавление, форму, исключить образование трещин и пор в металле шва. Очевидным преимуществом является гарантированный шов при соединении алюминиевых сплавов в ответственных высоконагруженных машинах и узлах, что особенно важно в самолётостроении.

К новым технологиям, которые являются предметом настоящего обзора EquipNet.ru, следует отнести инновационный метод орбитальной аргонодуговой сварки вольфрамовым электродом (ОАСВЭ) сложных деталей, к примеру, неповоротных стыков труб диаметром от 20 до 1440 мм. Активирующий флюс наносится 1 г/м шва, что способствует решению ряда важных технологических задач: во-первых, сварка ведётся пониженным током, позволяющим уменьшить объем и вес сварочной ванны; во-вторых, качественный шов в любом пространственном положении обеспечивается регулированием давления дуги на жидкий металл; в-третьих, сварка может быть автоматизирована без разделки кромки. Этот метод (ОАСВЭ) эффективен для стыков труб с толщиной до 6мм, свыше – его использует в комбинации с другими методами и только для формирования корневого шва.

Интересным представляются щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2. Шов получается более качественным в сравнении со сваркой в СО2, расход проволоки на 20 % экономичнее стандартных схем, переход к свариваемым деталям становится плавным, при этом резко снижается набрызгивание электродного металла.

Среди новых методов, получивших широкое практическое распространение, является метод двухкомпонентной сварки для бесстыкового железнодорожного пути, основанный на литьевом способе сварки, что позволяет решать достаточно противоречивые задачи, т.е. обеспечить заданную пластичность металла шва при необходимой износостойкости.

Подобная технология сложна, поскольку требует использования расплавленной стали, которая заливается в зазор рельсового стыка. Для обеспечения высокой вязкости используется низколегированная плавка, а вот для придания требуемой износостойкости применяют специальные керамические накладки, отделяющие легирующие добавки от основного металла. После заполнения стыка расплавленной сталью, керамические накладки разрушаются, и легирующие добавки расплавляются в верхней части стыка, придавая головке шва повышенную износостойкость.

Идея обуздать «короткое замыкание» и запрячь его для сварки не нова, однако только специалистам компанией «Линкольн Электрик» удалось ее реализовать на практике. Этот метод сварки корней шва получил название «Перенос силами Поверхностного Натяжения» (STT) и базируется на высокоскоростных инверторных источников тока и микропроцессорах. В процессе сварки переменным, но управляемым является и ток, и напряжение, что существенно расширяет возможности данного метода.

Современная наука является многогранной, позволяет использовать преимущества нанотехнологий, поэтому будущее сварки видится в совершенствовании схем компьютерного управления и внедрении новых сварочных материалов.

Новые технологии в сварочном производстве

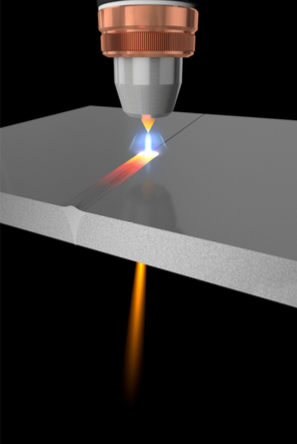

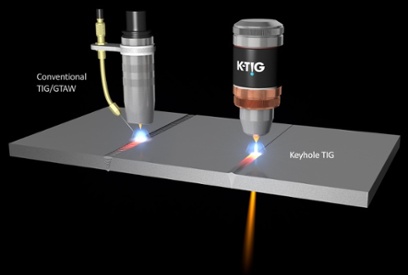

K-TIG (Keyhole TIG) — это высокотехнологичная версия сварки TIG / GTAW. Слово Keyhole в переводе с английского означает «замочная скважина». Такое название метод получил благодаря технологическим особенностям, о которых мы расскажем чуть позже.

K-TIG (Keyhole TIG) — это высокотехнологичная версия сварки TIG / GTAW. Слово Keyhole в переводе с английского означает «замочная скважина». Такое название метод получил благодаря технологическим особенностям, о которых мы расскажем чуть позже.

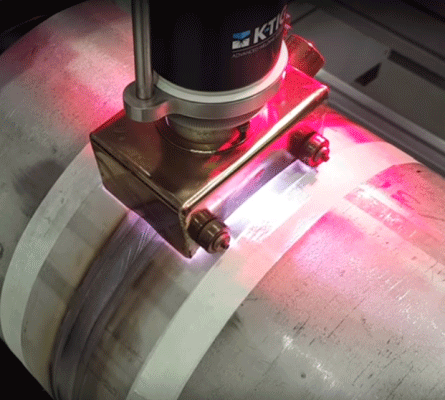

Этот новый процесс сварки был разработан и запатентован несколько лет назад Австралийской правительственной организацией по научным и промышленным исследованиям (CSIRO). K-TIG в настоящее время используется в производстве в Австралии, США, Великобритании, Норвегии, Швеции, Дании, Тайване, Индии, Малайзии, Аргентине, Китае и ряде других стран.

Эта технология уже широко используется в судостроении и производстве цистерн, криогенной технике, нефтегазовой отрасли, производстве электроэнергии, очистке воды, возобновляемых источниках энергии, ядерной и оборонной продукции, трубопроводах. В целом же, спектр применяя обширен. Например, GE (General Electric) развернула технологию в нескольких местах и использует её при изготовлении самых больших и самых современных газовых турбин в мире.

Отличия K-TIG от привычных видов сварки действительно впечатляют:

Однопроходные швы

K-TIG выполняет очень быстрые, однопроходные, полностью проникающие сварные швы диаметром до 16 мм в титане, 13 мм в нержавеющей стали и 9 мм в сплавах.

Широкий спектр материалов сварки

Процесс K-TIG хорошо подходит для материалов с низкой теплопроводностью, таких как нержавеющие стали, никелевые сплавы, титановые сплавы и действительно большинство коррозионно-стойких и экзотических материалов, включая нержавеющую сталь серии 300, дуплекс, супердуплекс, хастеллой, инконель, нимоник, цирконий и другие материалы.

Большая скорость сварки

Сварные швы выполняются со скоростью до 100 раз быстрее по сравнению с обычной сваркой TIG / GTAW и в соответствии со стандартом качества, который отвечает самым строгим требованиям ядерной, аэрокосмической и оборонной промышленности.

Типовые примеры скорости К-TIG сварки:

12 мм аустенитная нержавеющая сталь — скорость 250 мм / мин

8 мм сталь C-Mn — скорость 400 мм / мин

3 мм ферритная нержавеющая сталь — скорость 1000 мм / мин

Все в одном полном прохождении, при этом указаны средние скорости процесса K-TIG сварки, которые могут быть увеличены (в некоторых случаях значительно), если целью является оптимизация скорости.

А также технология K-TIG:

— снижает потребление энергии и газа до 95%;

— потребление проволоки снижается более чем на 90% или полностью исключается;

— не требует обработки кромок;

— используется только один сварочный газ и его расход экономичен;

— работает в очень широком диапазоне сварочных токов;

— обеспечивает для сотрудников безопасную и чистую среду с низким уровнем задымления.

Такой перечень технологических особенностей обусловлен решением главных задач – существенного сокращения затрат на производство и повышение производительности.

Как работает K-TIG сварка?

Технология K-TIG обеспечивает преимущества, доступные ранее только дорогостоящим лазерным, или электронно-лучевым установкам.

Этот простой процесс обеспечивает автоматическую, высококачественную глубокую сварку, доступную для любого мелкого и среднего размера.

Запатентованная технология основана на обширном научном исследовании процесса газово-вольфрамовой дуги и является результатом многих нововведений, связанных с характеристиками дуги, стабилизацией сварочной ванны, снижением теплообмена и эффективностью процесса сварки.

По сути, вариант K-TIG является решением проблем с неустойчивостью сварного шва, которые характерны для GTAW. В данном случае используется самоиндуцированные эффекты для создания плазменной струи. Там нет отверстия, что делает процесс намного проще, чем плазменная дуговая сварка.

Фундаментальной характеристикой процесса является преднамеренное увеличение дугового давления до того момента, когда происходит расширение кратера на дне сварочной ванны. В этот момент дно кратера прорывается через корневую поверхность сварного шва, образуя так называемую «замочную скважину» и позволяя дуговым газам уходить. Самое главное, чтобы отверстия на лицевой и корневой поверхностях сварного шва закрепились на жидкой поверхности сварочной ванны. Помогая понять, как это выглядит, можно визуализировать упругие свойства пленки мыльного пузыря, как показано на изображении справа.

Минимизация поверхностной энергии, связанная с геометрией «замочной скважины» и относительно беспрепятственный выход газов, создают в совокупности очень прочную и спокойную сварочную ванну. Кроме того, поверхностное натяжение не дает расплавленному металлу в сварочной ванне выпадать с поверхности корня шва.

Способ сварки K-TIG уникален, потому что он не зависит от очень высокой плотности энергии как при использовании, например, лазера и плазмы, что приводит к более широкой зоне слияния на лицевой поверхности.

Цифровизация сварки – переход от ручного труда к автоматическому?

– Способствует ли цифровизация появлению новых технологических сварочных решений?

Михаил Павленко:

– Я бы сказал, цифровизация играет иную роль. Она позволяет перейти от ручного труда к автоматическому. Человек получает возможность применять свои навыки вне рутинной деятельности.

– Какие технологические операции упрощает цифровизация? Есть ли решения, к примеру, для систем слежения за швом, специальных видов сварки, оптимизации выбора расходных материалов и т.п.?

Михаил Павленко:

– Все операции отслеживания, фиксации и хранения данных решаются и максимально оптимизируются при работе в системе WeldEye. Не требуется собирать данные вручную. Повышается безопасность, ведь количество персонала на объекте можно сократить.

|

| Иллюстрация: Kemppi |

– Что такое WeldEye?

Евгения Дмитриева:

– Это комплексная система, направленная на повышение качества и производительности в целом. Анализ данных, которые предоставляет WeldEye , поможет найти узкие места на производства. По сути, это база данных, куда заносятся исходные данные, как надо делать (техкарты, чертежи, данные о квалификации персонала и т.д.) и собирается информация, как было сделано по факту (кто, когда и как делал). Анализируются отклонения, формируется исполнительская документация по проекту, ведется журнал сварочных работ, база данных сварщиков и многое другое.

– Можно ли считать цифровизацию ответом Kemppi на возрастающую ценовую конкуренцию со стороны азиатских стран?

Михаил Павленко:

– В макроэкономическом смысле – да. Локально – нет. Конкуренция идет в области эффективности управления и контроля за качеством. Именно в этом складывается отношение потребителя к ценности производимой продукции, даже если это судно. Применяя цифровые методы, мы сокращаем затраты на монотонный и дорогостоящий ручной труд, заменяем его «цифрой», обеспечиваем более высокие стандарты качества, благодаря повышению оперативности реагирования.

|

| Иллюстрация: Kemppi |

– Какие еще тенденции характеризуют сварочную индустрию в последнее десятилетие?

Михаил Павленко:

– Использование новых материалов, огромное внимание к средствам защиты сварщиков. Экологичность и доказуемость качества, если можно так сказать.

– Что нового появилось в сегменте расходных материалов и аксессуаров для сварки?

Михаил Павленко:

– Блютус. Беспроводная связь полезна при работе с крупногабаритными изделиями и позволяет дублировать управление аппаратами. Новые материалы, применяемые для изготовления расходных материалов. Казалось бы обычный наконечник для горелки, но новые материалы позволяют увеличить срок его службы в несколько раз.

– Одной из самых ярких премьер Kemppi за последние годы стало, наверное, появление Х8 MIG Welder. Насколько рынок был готов к появлению этой высокотехнологичной модели?

Михаил Павленко:

– Нет, данное направление пока компанией не охватывается, но это не означает, что продуктов в этом направлении ожидать бессмысленно.

– Какие продукты и решения компании наиболее востребованы на верфях и судоремонтных предприятиях?

Михаил Павленко:

– Думаю, читатели не удивятся, услышав такие названия, как FastMIG M, FastMIG X, MasterTIG 4000 и др.

– Судостроение довольно консервативная отрасль, особенно в России. Каков спрос в этом сегменте на инновационные разработки компании?

Евгения Дмитриева:

– Сварка вообще – отрасль очень консервативная, и судостроение не исключение. Внедрение инноваций идет медленнее, чем хотелось бы. Вся надежда на молодых, прогрессивных и амбициозных руководителей и специалистов сварочного производства, которые следят за лучшими международными практиками и тестируют их у себя в лабораториях, а затем внедряют в производство. Тестирование тоже требует ресурсов – времени и желания. А еще сделать отчет и выводы. Это целая научно-исследовательская работа получается. Не все готовы в это вкладываться. Зачем улучшать, когда вроде бы и так все работает?

– Надежность – один из главных плюсов техники Kemppi. Как компания относится к популярной в последние десятилетия практике » планового устаревания » оборудования?

Евгения Дмитриева:

– Не очень понимаю что такое – » плановое устаревание » . Это когда мобильный телефон через год начинает глючить, и ты вынужден покупать новый? Мы в такие игры не играем, хотя сейчас сварочный аппарат отчасти как мобильный телефон – состоит из микросхем и миниатюрных плат управления. Единственное, что ограничивает сроки эксплуатации оборудования Kemppi – это наличие морально устаревших компонентов для ремонта. Некоторых уже днем с огнем не сыщешь, каких-то поставщиков уже нет на рынке, другие перестали определенную номенклатуру выпускать. Но Kemppi хранит у себя в арсенале необходимые компоненты на пять лет эксплуатации оборудования даже после снятия модели с производства.

– Kemppi тратит 8-10% от оборота на НИОКР, причем почти половина этой суммы идет на тестирование продукции в разных условиях. Как вы изучаете опыт российских пользователей?

Евгения Дмитриева:

– Самый яркий пример такого сотрудничества – это когда мы вносили в реестр ПАО » Газпром » наше оборудование для механизированной сварки. Мы получили такую ценную обратную связь от специалистов отраслевого института » ВНИИГАЗ » , что когда передавали ее разработчикам Kemppi, то в итоге решили сделать специальный аппарат для сварки труб для российских заказчиков. Он стал настолько универсальным, что применяется до сих пор во всех странах и отраслях промышленности. Это аппарат Fast Mig X со специальной программой для сварки корня шва Wise Root. И до сих пор мои финские коллеги вспоминают, что он был разработан для российской трубной промышленности с учетом требований наших заказчиков.

Михаил Павленко:

– Мы просто активно сотрудничаем с теми клиентами, кто заинтересован в постоянном развитии и готов обмениваться своим опытом с нами для достижения лучших результатов в области сварки.

– По итогам 2019 года российский рынок стал для Kemppi третьим по объемам продаж. Какие отрасли являются основными потребителями продукции компании в России?

Евгения Дмитриева:

– Уже более 30 лет отечественные судостроители отдают предпочтение оборудованию Kemppi, но в последние 10 лет наше оборудование вошло в реестр разрешенного к применению на объектах ПАО » Газпром » , ПАО » АК Транснефть » , концерна » Росатом » и др. Можно сказать, что его используют те отрасли, где предъявляются повышенные требования к качеству продукции, где цена ошибки и дефектов сварки очень высока и даже может привести к катастрофе – нефтегазовая, атомная, мостостроение, судостроение и т.д. Бывает и, казалось бы, неочевидное применение сварочного оборудования Кemppi. Например, для строительства колеса обозрения, одного из самых высоких в России, оно сейчас находится в парке аттракционов в г. Сочи. Оборудование может применяться и в сегменте DIT (Do it yourself) – фанатами качественного инструмента, теми мужчинами, которые любят что-то мастерить своими руками.

– Kemppi неоднократно награждалась престижной европейcкой премией Red Dot за достижения в области промышленного дизайна. Насколько это важно для компании?

Михаил Павленко:

– Вопрос с подвохом. Мы ориентированы на потребности каждого клиента, поэтому и методы для всех будут отличаться. Мы ценим индивидуальный подход и стараемся не делать универсальных рекомендаций.

– Какие технологии сварки сегодня наиболее активно развиваются?

Михаил Павленко:

– Прежде всего, сварка с управляемым каплепереносом, роботизированная сварка, а также новые виды цифрового управления и влияния на дугу.

– Каковы самые распространенные ошибки при сварке?

Михаил Павленко:

– Отсутствие опыта и образования, желание экономить в ущерб качеству.

– Профессия сварщика считается самой опасной для здоровья и, прежде всего, для органов дыхания. Как развиваются средства защиты, и есть ли у российских сварщиков альтернатива респиратору » Лепесток » ? Насколько в России востребованы системы мобильной вентиляции?

Инновационные технологии сварочного производства для работы в Арктике

В данной работе рассмотрены новые перспективные направления сварки и мониторинга технологических конструкций.

До конца 19 века все способы получения неразъемных соединений металлов сводились к кузнечному и литейному видам производства. Данные производства были весьма ограничены технологически, соединения, полученные таким образом не обладали требуемыми конструкционными свойствами. Сварные соединения, как правило, заменялись болтовыми или заклепочными.

Открытие электричества произвело революцию во многих отраслях промышленности. В 1802 году российский ученый Василий Владимирович Петров смог получить электрическую дугу между двумя угольными электродами и предложил использовать полученную технологию для мгновенного расплавления металлов с последующим их соединением. Это и было истоком той сварочной технологии, которая существует сегодня. Однако в то время к такой идее отнеслись скептически, и она была забыта до конца столетия.

Лишь спустя 80 лет русский инженер Николай Николаевич Бенардос актуализировал разработки Петрова и всерьез взялся за развитие способа электрической дуговой сварки, ставшего прародителем современной сварочной технологии. В 1882 году он получил первое сварное соединение с помощью электрической дуги.

В 1888 году другой выдающийся русский инженер, Николай Гаврилович Славянов, модернизировал способ сварки Бенардоса, взяв вместо угольного плавящийся металлический электрод. Также Славянов первым начал применять флюс для защиты сварочной ванны и улучшения характеристик сварочного шва. В таком виде принципиально сварочное производство электрической дуговой сваркой не изменилось до сих пор.

Модернизировалась сварка главным образом в применении других, более качественных сварочных материалов, в теоретических расчетах сварочных режимов, изменении оснастки и конструкций сварочных агрегатов. Нельзя не отметить достижения советского академика Евгения Оскаровича Патона, который сначала создал лабораторию, а затем первый в мире институт электросварки, из стен которого вышли новые способы сварки – порошковыми материалами, плазменная, контактная, электрошлаковая, сварка под водой, в космосе и многие другие.

По поводу подводной сварки стоит сказать, что это тоже целиком разработка советских ученых. По итогам разработок академика Константин Константиновича Хренова (в частности, метод «мокрой сварки», специальные электроды для сварки под водой) в 1936 году метод подводной сварки был успешно применен на практике в первый раз в мировой истории.

Вместе с этим появлялись новые виды сварки – газовая, плазменная, лазерная, электрошлаковая, контактная, электронно-лучевая, диффузионная, высокочастотная и другие. В целом отечественная наука внесла значительный вклад в теорию и практику сварки, что подробно изложено в работах [3, 4, 5].

Очередную промышленную революцию, последствия которой не могли не отразиться на сварочном производстве, произвело изобретение микропроцессоров и развитие электроники. Благодаря новым технологиям удалось значительно расширить возможности сварочного производства. Подверглись модернизации процессы самого возбуждения и поддержания горения дуги, увеличился спектр и точность регулировки сварочных режимов. Также благодаря развитию автоматизации появились сварочные комплексы и сварочные автоматизированные линии, оснащенные роботизированными сварочными установками.

Среди специалистов в области материаловедения, особенно в тяжелых отраслях промышленности, есть четкое понимание, что в обозримом будущем металлы по-прежнему будут играть значительную роль для производства машин, оборудования, конструкционных материалов. В то же время технологии Четвертой промышленной революции, такие как композитные материалы, наноматериалы, 3D-печать, а также их различные сочетания (в том числе при снижении себестоимости), будут представлять определенный вызов для специалистов уже в ближайшее время.

С учетом специфики нефтегазовых проектов, а также намеченного тренда на развитие проектов в Арктическом регионе и Восточной Сибири, важным «заказчиком» развития требований к оборудованию и материалам являются суровые климатические условия. Для сохранения своей конструкционной надежности материалы должны быть хладостойкого исполнения, обладающими коррозионной устойчивостью и способностью сопротивляться циклическим нагрузкам при отрицательных температурах и многократных переходах через температурный «ноль» [6].

Помимо материалов, особые требования предъявляются к сварным соединениям и сварочным работам. При сварке в условиях отрицательных температур, характерных для Крайнего Севера, изменяются условия горения сварочной дуги, увеличивается скорость остывания сварочной ванны, в ней значительно замедляются диффузионные процессы.

Отрицательные температуры также негативно влияют на прочность сварного соединения. Увеличение скорости остывания зоны термического влияния приводит к образованию закалочных структур и повышению критической температуры хрупкости материала в этой зоне.

В целом для развития инновационных технологий сварочного производства необходима комплексная взвешенная политика, которая была бы направлена на решение следующих задач:

разработка и применение нового поколения сварочных технологий;

разработка и внедрение новых методов диагностики сварных соединений;

разработка и применение новых источников питания;

разработка и внедрение средств цифровизации и роботизации в области сварки.

Авторы отмечают следующие, на их взгляд, особо заметные направления развития в рассматриваемой области с учетом происходящих изменений, вызванных Четвертой промышленной революцией.

Одним из конструкционных материалов могут являться аустенитно-ферритные (дуплексные) стали. В результате того, что структура такой стали состоит из двух фаз, они обладают высокой прочностью и коррозионной стойкостью. На данный момент основной объем таких сталей импортируются, однако потребность в таких материалах может быть повышена при освоении подводных месторождений нефти и газа.

Дуплексные стали характеризуются высоким сопротивлением разрушению и теряют способность сопротивляться разрушению при более низких температурах, нежели стали с однофазной структурой. Обладают хорошей свариваемостью и способностью к механической обработке.

При этом стоимость таких сталей ниже, чем, например, у легированных сталей аустенитного класса, ввиду высокой стоимости самих легирующих элементов. При этом дуплексные стали нечувствительны к коррозионному растрескиванию под напряжением.

Все большее внимание завоевывают другие конструкционные материалы – полимеры, композиты. Обладая рядом преимуществ (так, некоторые типы композитов – волокнистые, слоистые, упрочненные – могут заменить сварочные технологии), новые композитные материалы на основе полимеров или в сочетании с металлами или биметаллами потенциально могут обладать куда более существенными прочностными и качественными характеристиками. При этом также будет происходить расширение производства высокопрочных и легированных сталей, соответствующих требованиям по улучшению свариваемости и прочностным механическим свойствам.

В качестве инновационных материалов рассматриваются различные би- и триметаллы, наноструктурированные стали и сплавы, сочетание (построение композиций) металлов и неметаллов. Зачастую такие композиции, оснащенные современными средствами автоматизации и интегрированные с цифровыми моделями на жизненном цикле всей конструкции, называют «интеллектуальными вставками» или «интеллектуальными материалами». Данное направление обладает существенным потенциалом развития, особенно в области синтезирования указанных выше материалов для получения образцов с заданными свойствами, превышающих аналогичные материалы, изготовленные традиционными способами. Так, принято считать, что, несмотря на пока относительно высокую стоимость, замена традиционных сталей или алюминиевых сплавов на инновационные композитные может дать увеличение предела прочности на 50–100 % при сокращении массы конструкции до 50 %.