Основные сведения о сварочной дуге

Что такое сварочная дуга

Сварочная дуга используется человечеством для неразъемного, герметичного соединения металлов более века назад. Ее изучением занимался физик Вольт. Затем появились устройства для сварки. Электрический разряд возникает в момент короткого замыкания между электродом и свариваемой деталью. Электрическая энергия преобразуется в тепловую, образуется ванна расплава. Создается диффузный однородный слой металла на месте свариваемого стыка.

Изучив вольт-амперные характеристики процесса, ученые усовершенствовали процесс сварки, создали сварочные аппараты, поддерживающие стабильное горение дуги.

Что такое сварочная дуга, определение

Что можно назвать сварочной дугой – это, по сути, длительный проводник, состоящий из ионизированных частиц, существующий во времени благодаря поддерживающему электрическому полю. Дуговой разряд характеризуется непрерывной формой, высокой температурой, возникает в газовой среде, способной к ионизации.

В учебниках сварщика определение сварочной электродуги звучит следующим образом: это длительный электрический разряд в плазме, состоящей из смеси ионизированных воздушных или защитных газов, а также испарившихся компонентов присадочного и основного металла.

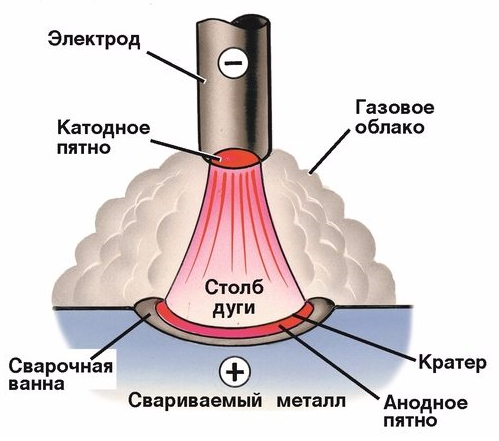

Природа и строение

За короткое время разогреть металл до температуры плавления можно мощной сварочной дугой. Ее свойства характеризуются плотностью тока, вольтамперными показателями. С точки зрения электротехники, дуговой столб – ионизированный газовый проводник между катодом и анодом с большим сопротивлением, способностью к свечению. Детальное рассмотрение строения сварочной дуги поможет понять сущность температурного воздействия. Длина электродуги в среднем составляет 5 мм, она делится на основные зоны:

- анодную, она не более 10 микрон;

- катодную, она в 10 раз меньше анодной;

- столб – видимая светящаяся полоска.

За температуру сварочной дуги отвечает поток свободных электронов. Они образуются на катодном пятне. Оно разогревается до 38% температуры плазмы. В дуговом столбе электроны двигаются к аноду, а положительные частицы – к катоду. У столба нет собственного заряда, он остается нейтральным. Внутри частицы разогреваются до 10 000°С, металл при этом в среднем нагревается до 2350°С, стандартная температура ванны расплава составляет 1700°С.

Место входа и нейтрализации электронов называют анодным пятном. Его температура выше, чем катодного на 4–6%.

Напряжение в анодной и катодной зонах существенно снижается, свечения не возникает. Видима только плазма, излучающая ультрафиолетовые, инфракрасные и световые волны. Они вредны для органов зрения, кожи. Поэтому сварщики используют индивидуальные средства защиты.

Виды сварочной дуги

Существует несколько критериев классификации сварочной дуги. По типу сварочного тока и положению электрода относительно свариваемых элементов выделяют следующие разновидности:

- прямого действия, разряд перпендикулярен заготовке, параллелен электроду;

- косвенного действия, разряд возникает между двух электродов, наклоненных друг к другу под углом от 40 до 60°, и металлом.

Классификация состава плазмы столба:

- открытого типа возникает в воздушной атмосфере благодаря испаряемым из обмазки и металла компонентам;

- закрытая, возникающая под слоем флюса за счет газообразной фазы, образовавшейся из частиц электрода, металла, компонентов флюса при прохождении разряда;

- с подачей газовой смеси или однокомпонентного защитного газа.

Классифицируют дуговую сварку по материалу разжигающего электрода. Используют электроды:

- вольфрамовые тугоплавкие

- угольные или графитовые;

- стальные с различным типом обмазки, в состав которой входят ионизирующие компоненты.

По длительности воздействия различают стационарную (постоянную) электродугу и импульсную, применяемую при контактной сварке.

Условия горения

Сущность сварочного процесса заключается в преобразовании электрической энергии в тепловую.

Для поддержания сварочного столба необходимо создать условия для быстрой ионизации газа: детали прогревают, чтобы воздух вокруг них был теплым, или подают в рабочую зону газ, способный ионизироваться. Легче всего ионизируются частицы щелочных и щелочноземельных металлов. При пропускании тока через стержень их частицы становятся активными.

Чтобы дуговой столб не угасал, важно поддерживать постоянную температуру в катодной области. Она напрямую зависит от химического состава катода, его площади. Нужная температура поддерживается источником тока, в промышленных условиях она достигает 7 тысяч градусов.

Как возникает электрическая сварочная дуга

Как и любой электрический разряд, сварочная электродуга появляется при замыкании цепи. Возникновение тока при касании электрода к свариваемому металлу приводит к выработке большого количества тепла. В точке замыкания появляется расплав, он тянется за кончиком электрода, образуется шейка, которая мгновенно распыляется из-за сильного тока. Происходит ионизация молекул воздуха и защитного облака, они переносят поток электронов.

Направленность потока зависит от рода тока. Дуга разжигается на постоянном токе обратной и прямой полярности, на переменном. Частота угасания и розжига электродуги зависит от параметров рабочего тока.

Чем определяется мощность сварочной дуги

На мощностные параметры электродуги влияют несколько факторов:

- напряжение, возрастание приводит к увеличению мощности только в небольшом диапазоне, существуют ограничения по размеру электрода;

- сила тока, большой ампераж обеспечивает стабильное горение;

- величина напряжения плазмы, пропорциональна мощности.

Длиной сварочной дуги называют расстояние от сварного кратера до кончика электрода. От этой величины зависит объем выделившегося тепла.

По мощности сварочной дуги определяют скорость плавления металла. От этой характеристики зависит время выполнения сварочных работ. Регулировка силы тока производится для корректировки температуры в рабочей зоне, даже на длинном столбе электродуга не будет затухать при большом ампераже. Напряжение редко изменяют в процессе сварки.

Вольт-амперная характеристика

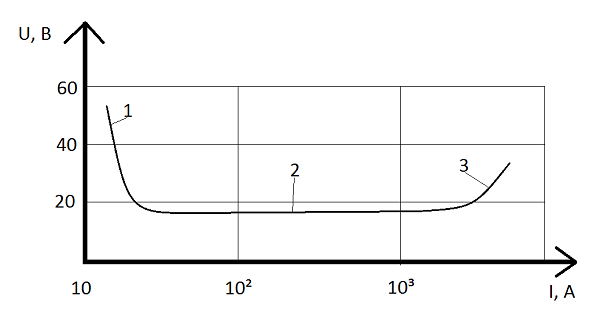

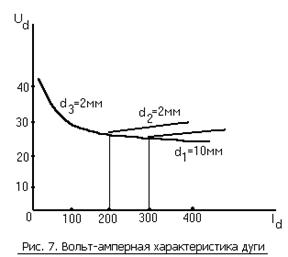

ВАХ описывает зависимость токовых параметров. С помощью этого графика определяют:

- мощность дуги;

- время горения,

- условия гашения.

Динамическая ВАХ описывает неустановившееся состояние электродуги, когда ее длина колеблется. Статическая вольт-амперная характеристика отражает зависимость вольтажа от ампеража при постоянной дуговой длине. График делится на три области:

- падающая – при подъеме силы тока напряжение резко спадает, это связано с формированием столба: площадь сечения плазменного потока возрастает, электропроводность плазмы изменяется;

- жесткая, это участок стабильной плотности тока и падения напряжения, с ростом ампеража от 100 до 1000 А пропорционально увеличивается диаметр дугового столба (анодное и катодное пятна, соответственно, изменяются);

- возрастающая, характеризуется постоянным размером катодного пятна, она ограничена диаметром электрода, при увеличении ампеража по закону Ома увеличивается U, R дугового столба.

ВАХ процесса обычной ручной сварки с использованием плавящихся и неплавящихся электродов на воздухе или в облаке защитного газа ограничена двумя первыми областями, до третьей ампераж не доходит. Механизированной сварки с использованием флюсов соответствует графику II и III областей, сварка плавящимся электродом в облаке защитной атмосферы – III.

При использовании оборудования, генерирующего переменный ток, возбуждение сварочной дуги происходит в каждом полупериоде, на пике зажигания. При переходе через ноль электродуга затухает, нагрев активных пятен прекращается. Покрытия электродов, содержащие активные щелочные металлы, повышают устойчивость ионизации. Защитное облако затрудняет розжиг на переменном токе, но поддерживают горение на постоянном. Между полюсами возникает ионизация молекул газа.

При выборе оборудования необходимо это учитывать, что вольт-амперная характеристика электродуги зависит от внешней ВАХ. Работу сварочного аппарата рассматривают как наложение графиков. Для ручной сварки необходимы источники питания с падающими областями ВАХ (повышенным напряжением холостого хода), чтобы была возможность изменять длину дуги, регулируя ампераж. Сила тока короткого замыкания во время падения капли с плавящегося электрода на свариваемый металл на 20–50% выше дугового тока. Для сварки плавящимся электродом используют дугу размыкания. Для розжига дуги вольфрамовым или угольным электродом желателен вспомогательный разряд.

При высоких значениях тока короткого замыкания возрастает риск прожогов металла. При падении капли происходит замыкание, затем резко возрастает до первоначальных значений – ампераж возрастает до величины тока короткого замыкания, образовавшийся мостик перегорает, дуга возбуждается снова. Изменения тока и напряжения в столбе происходят моментально, за доли секунды. Сварочное оборудование должно быстро реагировать на колебания, стабилизировать напряжение.

Особенности дуги

Благодаря особым свойствам, электрическая дуга используется при сварке с тугоплавкими и плавящимися электродами. Она быстро разогревает металл, образуя ванну расплава. Электрический ток эффективно преобразуется в тепловую энергию с минимальными потерями.

По природе происхождения электрическую сварочную дугу можно сравнить с другими видами электрических зарядов. Основные отличительные характеристики дуги:

- высокая температура, создаваемая плотным током (ампераж зависит от длины столба, достигает тысяч А на см 2 );

- небольшие значения анодного и катодного падения напряжения, слабо зависящие от первоначально заданного вольтажа;

- неравномерность распределения напряжения электрического поля между полюсами;

- пространственная устойчивость;

- саморегулирование мощности, ВАХ;

- четко очерченные границы, ясно видимые в окружающей среде.

Зажигание производится двумя способами:

- коротким касанием (электрод подводится впритык, повышается риск залипания);

- чирканьем (невозможен в труднодоступных местах).

Сварочная дуга: все, что вы хотели знать

Уже более полувека сварка является одним из важнейших ремесел для человека. Благодаря сварочному аппарату строятся космические корабли, функционируют заводы, и для многих умельцев сварка превратилась в хобби. Но даже самый технологичный сварочный аппарат не принесет желаемого результата без стабильной сварочной электрической дуги и ее качественных характеристик.

Электрическая сварочная дуга позволяет надежно сварить даже самые сложные конструкции из металла. Чтобы получить качественные сварные швы нужно учесть все ее характеристики, знать особенности и строение дуги. Дополнительно важно учитывать температуру и напряжение дуги при ручной дуговой сварке. Из этой статьи вы узнаете, что такое сварочная дуга и сущность протекающих в ней процессов, научитесь применять полученные знания на практике.

Сварочная дуга: определение

Итак, что такое сварочная дуга и каковы ее характеристики? Электроды, находящиеся под напряжением в смеси газов и паров, формируют мощный разряд. Что называется электрическим разрядом? Разряд — это результат прохождения электрического тока через газ. Ну а результат всего процесса в целом называют сварочной дугой. Сварочная дуга и ее свойства отличаются большой температурой и плотностью тока, поэтому дуга способна расплавить практически любой металл. Говоря более простыми словами, сварочная дуга является отличным проводником, преобразующим получаемую электрическую энергию в тепловую. За счет этой тепловой энергии и плавится металл.

Суть и строение дуги

Суть сварочной дуги крайне проста. Давайте разделим процесс на несколько пунктов:

- Сначала электрический ток проходит через катодную и анодную область и проникает в газовую среду. Формируется электрический разряд с сильным свечением.

- Образуется дуга. Температура сварочной дуги может доходить до 10 тысяч градусов по Цельсию, а этого достаточно, чтобы расплавить практически любой материал.

- Затем ток с дуги переходит на свариваемый металл. Вот и все ее характеристики.

Свечение и температура разряда настолько сильны, что могут нанести ожоги и лишить сварщика зрения. Поэтому мастера используют сварочные маски, защитные перчатки и костюм. Ни в коем случае не занимайтесь сваркой без надлежащей защиты .

Строение сварочной дуги представлено на картинке ниже.

В области катода и анода во время горения дуги образуются пятна, где температура достигает своего предела. Именно через анодные и катодные области проходит электрический ток, при этом в этих областях напряжение значительно падает, а на столбе напряжения сварочной дуги сохраняется, поскольку столб располагается между анодом и катодом. Многие новички спрашивают, как измерить длину дуги. Достаточно посмотреть на катодную и анодную область, а также на сварочный столб. Их совокупность и называется длинной сварочной дуги. Средняя длина составляет 5 миллиметров. В этом случае температура получаемой тепловой энергии оптимальна и позволяет выполнить большинство сварочных работ. Теперь, когда мы узнали, что сварочная дуга представляет собой, обратимся к разновидностям.

Виды сварочной дуги

Сварочная дуга и ее характеристики могут отличаться по прямому и косвенному действию сварочного тока, а также по атмосфере, в которой они формируются. Давайте разберем эту тему подробнее.

Прямое действие сварочной дуги характеризуется особым направлением тока. Электрод располагается почти параллельно свариваемой поверхности и при этом дуга формируется под углом в 90 градусов. Электрическая сварочная дуга и ее характеристики могут быть и косвенного действия. Она может формироваться лишь с использованием двух электродов, расположенным под углом над поверхностью свариваемой детали. Здесь так же возникает сварочная дуга и металл плавится. Как мы писали выше, сварочные дуги также делятся по атмосфере, в которой формируются. Вот их краткая классификация:

- Открытая среда. В открытой среде (атмосфере) дуга формируется за счет кислорода из воздуха. Вокруг нее образуется газ, содержащий пары свариваемого металла, выбранного электрода и его покрытия. Это самая распространенная среда при дуговой сварке.

- Закрытая среда. В закрытой среде дуга горит под толстым слоем защитного флюса при этом так же формируется газ, но содержащий не только пары металла и электрода, а еще и пары флюса.

- Газовая среда. Дугу поджигают и подают один из видов сжатого газа (это может быть гелий или водород). Д ополнительная подача сжатого газа также защищает свариваемые детали от окисления, газы формируют нейтральную среду. Здесь, как и в остальных случаях, формируется газ, который содержит пары металла, электрода и сжатый газ, который сварщик дополнительно подает во время горения дуги.

Еще сварочные дуги могут быть стационарными и импульсными. Стационарные используют для долгой кропотливой работы без необходимости частого перемещения дуги. А импульсную используют для быстрой однократной работы.

Также сварочная дуга и ее характеристики могут косвенно классифицироваться по виду используемого в работе электрода (например, угольного или вольфрамового, плавящегося и неплавящегося). Опытные сварщики чаще всего используют неплавящийся электрод, чтобы лучше контролировать качество получаемого сварного соединения. Как видите, процесс сварки простой сварочной дугой может иметь множество особенностей, и их нужно учитывать в своей работе.

При каких условиях горит дуга

В обычном цеху или в вашем гараже средняя температура составляет 20 градусов по Цельсию, а давление не превышает одной атмосферы. В таких условиях газ практически не способен проводить электрический ток и тем самым формировать дугу. Для решения этой проблемы нужно добавить ионы в образующиеся газы. Вот что называют ионизацией профессиональные мастера.

Также в катодной области нужно постоянно поддерживать постоянную температуру. Это н еобход имо, чтобы дуга возникла и поддерживала горение. Но поскольку именно в области катода и анода температура может снижаться быстрее, у многих новичков возникает масса проблем. Кроме того, температура области катода может сильно варьироваться в зависимости от температуры в помещении, где проходит сварочный процесс. Проблем можно избежать, если следить за исправностью источника питания и стабильностью подачи электричества (особенно важный момент для домашних сварщиков с нестабильным напряжением в бытовой электросети). Все это оказывает большое влияние на свойства сварочной дуги и сущность протекающих в ней процессов.

Особенности дуги

Сварочная дуга и ее характеристики обладают рядом особенностей, которые нужно учитывать в своей работе:

- Как мы неоднократно говорили, у дуги очень высокая температура. Она достигается за счет большой плотности электрического тока (плотность может достигать тысячи ампер на квадратный сантиметр). По этой причине важно правильно настроить аппарат и быть осторожным при сварке тонких металлов.

- Электрическое поле неравномерно распределяется между электродами, если их используется две штуки. При этом в сварочном столбе напряжение практически не меняется, а вот в катодной области это напряжение заметно снижается, что может привести к ухудшению качества шва.

- В сварочном столбе, в свою очередь, наблюдается самый высокий показатель температуры, чего нельзя сказать о других частях дуги. Учтите, что если вам необходимо увеличить длину дуги, то вы скорее всего потеряете часть этой температуры. Этот показатель особенно важен при сварке металлов с высокой температурой плавления.

Еще с помощью выбора плотности тока можно регулировать падение напряжения сварочной дуги. Чем выше плотность тока, тем выше вероятность, что напряжение сварочной дуги упадет. Но бывают случаи, когда от нарастающей силы тока напряжение сварочной дуги увеличивается. Чтобы контролировать этот процесс понадобится некоторый опыт. Не бойтесь экспериментировать, если вам позволяет работа. Это были основные свойства сварочной дуги, на которые следует обратить внимание.

Вместо заключения

Теперь вы знаете все о сварочной дуге и ее свойствах, а также знаете ее характеристики. Опытные сварщики могут в комментариях поделиться своим пониманием, что из себя представляет сварочная дуга и сущность протекающих в ней процессов. Это будет особенно полезно для начинающих сварщиков.

Кратко резюмируя, сварочная дуга состоит из сварочного столба, анодных и катодных областей. Именно в этих областях проходит ток. В результате формируется электрический разряд. Образуется дуга и преобразовывает полученный ток в тепло, температура может достигать 10 тысяч градусов по Цельсию!

Саму дугу можно зажечь с помощью двух методов: чирканья и постукивания. Новички предпочитают метод постукивания, но мы рекомендуем освоить и метод чирканья, поскольку это улучшит ваши профессиональные навыки и предотвратит от залипания электродов. Желаем удачи!

Основные сведения о сварочной дуге

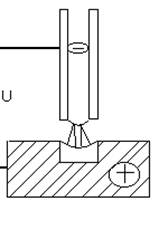

Сварочная дуга представляет собой длительный мощный электрический разряд, происходящий при давлении, близком к атмосферному в газовом промежутке между двумя электродами, находящимися под напряжением. Если одним из электродов является свариваемый металл, то такая дуга называется дугой прямого действия (рис. 25, а). Если дуга горит между двумя отдельными электродами (угольными или вольфрамовыми), то это дуга кос венного действия (рис. 25,6). В технике сварки наибольшее применение имеет дуга прямого действия, обеспечивающая более глубокое проплавление металла и лучшее использование тепла дуги.

Дуга комбинированного действия (рис. 25, в) включается в цепь трехфазного тока и горит одновременно как между двумя электродами, так и между каждым из электродов и свариваемым металлом. В этом случае количество выделяющегося тепла увеличивается и производительность сварки возрастает. Такой способ получил название сварки (наплавки) трехфазной дугой.

Дуга прямого действия постоянного тока, горящая между металлическим электродом и свариваемым металлом (рис. 26), имеет три ясно различимые зоны: катодную 3, граничащую с катодным пятном 2 на электроде 1, анодную, граничащую с анодным пятном на металле 8 и столб 4. При средних значениях тока (200—300 а) диаметр анодного пятна в 1,5—2 раза больше диаметра катодного пятна.

Дуга прямого действия постоянного тока, горящая между металлическим электродом и свариваемым металлом (рис. 26), имеет три ясно различимые зоны: катодную 3, граничащую с катодным пятном 2 на электроде 1, анодную, граничащую с анодным пятном на металле 8 и столб 4. При средних значениях тока (200—300 а) диаметр анодного пятна в 1,5—2 раза больше диаметра катодного пятна.

Столб дуги образует плазму — особое состояние вещества, при котором оно состоит из смеси электронов, положительных и отрицательных ионов и нейтральных атомов, и находится при очень высоких температурах. Электрический столб дуги нейтрален, так как в нем суммы отрицательных и положительных зарядов частиц равны.

Зона наиболее высоких температур, достигающих 5500— 7800° С, находится в середине столба дуги. Чем выше плотность тока в дуге, тем выше температура столба. Снаружи столб окружен ореолом пламени из нагретых паров и газов, имеющих более низкую температуру.

Плотности тока в электроде могут значительно колебаться в зависимости от способа сварки и составляют примерно, а/мм 2 :

Газы и пары при обычных физических условиях являются электрически нейтральными веществами и почти не проводят ток. Электрический ток начинает проходить через газ только при наличии в нем частиц, несущих электрические заряды: электронов, положительных ионов, отрицательных ионов. Такой газ называется ионизированным. Чем больше электронов и ионов движется в газе, тем выше ионизация газа и его электропроводность. Электрически заряженные частицы вещества являются переносчиками электрической энергии в среде ионизированного газа. Ионизируется дуговой промежуток в основном свободными электронами, выбрасываемыми катодом, которые при соударениях с атомами и молекулами газа выбивают из них электроны, превращая частицы в положительные или отрицательные ионы, способные проводить электрический ток.

Схематически процесс ионизации газа электронами показан на рис. 27. Представим, что с поверхности катода начинают вылетать свободные электроны (см. рис. 27). Это явление носит название эмиссии электронов. Под действием электрического поля в катодной области движение сильно ускоряется. При столкновении с нейтральными атомами газа электроны, обладая большой энергией движения, выбивают из оболочки более тяжелого и поэтому менее подвижного атома один или несколько электронов.

Эти электроны уже с меньшей скоростью движутся к положительно заряженному аноду под действием его электрического поля. Атом же с выбитыми из его оболочки электронами, потерявший часть отрицательного электричества, становится положительным ионом, который устремляется к отрицательно заряженному катоду. При ударе о поверхность катода положительный ион выбивает из него электроны: часть из них он захватывает, превращаясь снова в нейтральный атом, а часть электронов через столб дуги устремляется к аноду. Отрицательные ионы образуются из нейтральных атомов при захватывании ими свободных электронов. Так как отрицательные ионы способны образовывать не все химические элементы, то в ионизированных газах отрицательных ионов содержится меньше, чем положительных. Описанный процесс образования электрически заряженных частиц в среде газов и паров называется объемной ионизацией.

Ионизация возникает не только при соударении электронов с молекулами и атомами газа. Ее могут вызывать также энергия светового излучения, особенно ультрафиолетовые лучи (так называемая фотоионизация), или нагревание газов и паров столба дуги до температуры 2000° С, ускоряющее движение частиц и увеличивающее число их соударений (так называемая термическая ионизация).

В дуге также происходит образование и нейтральных атомов из положительных и отрицательных ионов или из положительных ионов и электронов. Это явление носит название рекомбинации. Вследствие этого процесса образование и исчезновение заряженных частиц в газе при данной температуре может взаимно уравновешиваться и степень ионизации нагретого газа остается постоянной при существующих условиях горения дуги.

Степенью ионизации называется отношение количества заряженных частиц в данном объеме газа к общему количеству частиц до ионизации.

Потенциалом ионизации называется количество энергии, которое необходимо затратить для полного удаления одного электрона из оболочки атома данного вещества.

Разные элементы обладают различными потенциалами ионизации. Потенциал ионизации атомов калия примерно в 3,4 раза, натрия в 2,8 раза и кальция в 2,4 раза ниже, чем потенциал ионизации атомов азота и кислорода. Этим объясняется благоприятное действие калия, натрия и кальция на устойчивость горения дуги, вследствие чего эти вещества всегда вводят в составы электродных покрытий и флюсы.

Ионизация газа и возникновение в нем мощного дугового разряда являются очень сложными физическими процессами, зависящими от многих факторов и условий. Исследованиями электрической сварочной дуги установлено, что выбрасывание (эмиссия) с поверхности электрода (катода) свободных электронов происходит в результате:

1) автоэлектронной эмиссии, вызываемой действием силового электрического поля, отрывающего электроны от поверхности катода;

2) эмиссии от ударов тяжелых положительных ионов о поверхность катода;

3) термоэлектронной эмиссии, вызываемой высокой температурой нагрева катода, при которой электроны способны отрываться от его поверхности;

4) фотоэлектронной эмиссии, вызываемой действием световых лучей дуги на поверхность катода.

Основными источниками мощного потока электронов, обеспечивающими устойчивое горение дуги, являются автоэлектронная эмиссия и эмиссия от ударов ионов о поверхность катода.

В зависимости от способа сварки, применяемых электродов и среды, в которой происходит горение дуги, используются различные виды сварочных дуг, например:

1. Дуга между плавящимся металлическим электродом с соответствующим покрытием и свариваемым металлом. Устойчиво горит при соответствующем покрытии на постоянном и на переменном токе. Широко применяется при сварке многих металлов.

2. Дуга между плавящимся металлическим электродом и свариваемым металлом, горящая под слоем флюса. Устойчива при постоянном и переменном токе. Широко используется при полуавтоматической и автоматической сварке под флюсом.

3. Дуга между неплавящимся или плавящимся электродом и свариваемым металлом, горящая в среде защитных газов (аргоне, гелии, углекислом газе, водороде, азоте и др.). Широко используется при сварке различных металлов, а также при плазменно-дуговой резке.

4. Дуга между угольным или графитовым электродом и свариваемым металлом. Горит устойчиво только при постоянном токе свыше 5 а прямой полярности. Применяется при воздушно-дуговой резке, при сварке — редко.

5. Дуга между стальным плавящимся электродом и свариваемым металлом, горящая в воде. Требует несколько повышенного напряжения зажигания и горения по сравнению с дугой, горящей на воздухе. Применяется при подводной сварке и резке.

6. Дуга между плавящимся электродом и свариваемым металлом, горящая на переменном токе повышенной частоты (300-500 гц). Применяется при сварке металла малой толщины током небольшой величины. Повышенная частота тока обеспечивает устойчивое горение дуги в этих условиях.

7. Дуга между плавящимся электродом и свариваемым металлом при использовании переменного тока промышленной частоты (50 гц) с наложением тока высокого напряжения (2000-3000в) и высокой частоты (до 250 кгц). Применяется для обеспечения устойчивости горения дуги и облегчения ее возбуждения. Ток высокой частоты получают с помощью осциллятора. Применяется при сварке дугой малой мощности и аргоно-дуговой сварке.

8. Дуга между двумя плавящимися электродами и свариваемым металлом на переменном токе, включенными по схеме трехфазной сварки. Применяется при сварке и наплавке.

9. Дуга косвенного действия переменного тока между двумя неплавящимися (вольфрамовыми) электродами. Требует повышенного напряжения: при зажигании — до 300 в, горении — до 100 в. Эта дуга применяется при способе атомно-водородной сварки.

Все перечисленные разновидности дуг требуют источников питания током, характеристики которых должны отвечать свойствам данной сварочной дуги и обеспечивать легкое возбуждение и устойчивое горение дуги при сварке или резке.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Все о сварочной дуге

В современной промышленности сварка имеет большое значение, она имеет очень широкую область применения во всех отраслях промышленности. Для осуществления сварочного процесса необходима сварочная дуга.

Что такое сварочная дуга, ее определение

Сварочной дугой считается очень большой по величине мощности и длительности электрический разряд, который существует между электродами, на которые подано напряжение, в смеси газов. Ее свойства отличаются высокой температурой и плотностью тока, благодаря которым она способна расплавлять металлы, имеющие температуру плавления выше 3000 градусов. Вообще можно сказать, что электрическая дуга – это проводник из газа, который преобразует электрическую энергию в тепловую. Электрическим зарядом называется прохождение электрического тока через газовую среду.

Существует несколько видов электрического разряда:

- Тлеющий разряд. Возникает в низком давлении, применяется в люминесцентных лампах и плазменных экранах;

- Искровой разряд. Возникает, когда давление равно атмосферному, отличается прерывистой формой. Искровому разряду соответствует молния, также применяется для зажигания двигателей внутреннего сгорания;

- Дуговой разряд. Применяет при сварке и для освещения. Отличается непрерывистой формой, возникает при атмосферном давлении;

- Коронный. Возникает, когда тело электрода шероховато и неоднородно, второй электрод может отсутствовать, то есть возникает струя. Применяется для очистки газов от пыли;

Природа и строение

Природа сварочной дуги не так уж и сложна, как может показаться на первый взгляд. Электрический ток, проходя через катод, затем проникает в ионизированный газ, происходит разряд с ярким свечением и очень высокой температурой, поэтому температура электрической дуги может достигать 7000 – 10000 градусов. После этого ток перетекает на обрабатываемый свариваемый материал. Так как температура настолько высока дуга выделяет вредное для человеческого организма ультрафиолетовое и инфракрасное излучения, оно может навредить глазам или оставить световые ожоги на коже, поэтому при проведении сварочного процесса необходима надлежащая защита.

Строение сварочной дуги представляет собой три главные области: анодная, катодная и столб дуги. Во время горения дуги на катоде и аноде образуются активные пятна – области, в которых температура достигает самых высоких значений, именно через данные области проходит весь электрический ток, анодные и катодные области представляют собой более большие падения напряжения. А сам столб располагается между этими областями падение напряжения в столбе очень незначительно. Таким образом, длина сварочной дуги представляет собой сумму вышеперечисленных областей, обычно длина равна нескольким миллиметрам, когда анодные и катодные области, соответственно, равны 10-4 и 10-5 см. Самая благоприятная длина примерно равна 4-6мм, при такой длине обеспечивается постоянная и благоприятная температура.

Разновидности

Виды сварочной дуги отличаются схемой подвода сварочного тока и средой, в которой они возникают, наиболее распространенными вариантами являются:

- Прямое действие. При таком способе сварочный располагается параллельно свариваемой металлической конструкции и дуга возникает под углом девяносто градусов по отношению к электроду и металлу;

- Сварочная дуга косвенного действия. Возникает, когда используется два электрода, которые располагаются под углом 40-60 градусов к поверхности свариваемой детали, дуга возникает между электродами и сваривает металл;

Также существует классификация в зависимости от атмосферы, в которой они возникают:

- Открытый тип. Дуга данного типа горит на воздухе и вокруг нее образовывается газовая фаза, содержащая пары свариваемого материала, электродов и их покрытий;

- Закрытый тип. Горение такой дуги происходит под слоем флюса, в газовую фазу, образовавшуюся вокруг дуги входят пары металла, электрода и флюса;

- Дуга с подачей газов. В горящую дугу подаются сжатые газы – гелий, аргон, углекислый газ, водород и другие различные смеси газов, подаются они для того, чтобы не окислялся свариваемый металл, их подача способствует восстановительной или нейтральной среде. В газовую фазу вокруг дуги входят – подающийся газ, пары металла и электрода;

Также различают по длительности действия – стационарная (для долгого применения) и импульсная (для однократного), по материалу используемого электрода – угольные, вольфрамовые – неплавящиеся электроды и металлические – плавящиеся. Самый распространенный плавящийся электрод – стальной. На сегодняшний день наиболее часто применяется сварка с неплавящимся электродом. Таким образом, виды сварочных дуг разнообразны.

Условия горения

При стандартных условиях, то есть температуре в 25 градусов и давлении в 1 атмосферу газы не способны проводить электрический ток. Для того, чтобы образовалась дуга необходимо, чтобы газы между электродами были ионизированы, то есть имели в своем составе различные заряженные частицы – электроны или ионы (катионы или анионы). Процесс образования ионизированного газа будет называться ионизацией, а работа, которую необходимо затратить на отрыв электрона у атомной частицы для образования электрона и иона – работой ионизации, которая измеряется в электрон-вольтах и называется потенциалом ионизации. Какую именно энергию необходимо затратить для отрыва электрона от атома зависит от природы газовой фазы, значения могут быть от 3,5 до 25 эВ. Самый маленький потенциал ионизации имеют металлы щелочной и щелочно-земельной группы – калий, кальций и, соответственно, их химический соединения. Такими соединениями покрывают электроды, для того, чтобы они способствовали устойчивому существованию и горению сварочной дуги.

Также для возникновения и горения дуги необходима постоянная температура на катод, которая зависит от природы катода, его диаметра, размера и температуры окружающей среды. Температура электрической дуги поэтому должна быть постоянной и не колебаться, благодаря огромным значениям силы тока температура может достигать 7 тысяч градусов, таким образом, сваркой можно присоединять абсолютно все материалы. Постоянная температура обеспечивается с помощью исправного источника питания, поэтому его выбор при конструировании сварочного аппарата очень важен, он оказывает влияние на свойства дуги.

Возникновение

Она возникает при быстром замыкании, то есть когда электрод соприкасается с поверхность свариваемого материала, из-за колоссальной температуры поверхность материала расплавляется, а между электродом и поверхность образуется небольшая полоса из расплавившегося материала. К моменту расхождения электрода и свариваемого материала образуется шейка из материала, которая моментально разрывается и испаряется из-за высокого значений плотности тока. Газ ионизируется и возникает электрическая дуга. Возбудить ее можно с помощью касания или чирканья.

Особенности

Она имеет следующие особенности по сравнению с другими электрическими зарядами:

- Высокая плотность тока, которая достигает нескольких тысяч ампер на квадратный сантиметр, благодаря чему достигается очень высокая температура;

- Неравномерность распределения электрического поля в пространстве между электродами. Вблизи электродов падение напряжения очень велико, когда в столбе – наоборот;

- Огромная температура, которая достигает самых больших значений в столбе из-за высокой плотности тока. При увеличении длины столба температура уменьшается, а при сужении – наоборот увеличивается;

- С помощью сварочных дуг можно получать самые различные вольт-амперные характеристики – зависимости падения напряжения от плотности тока при постоянной длине, то есть установившемся горении. На данный момент существует три вольтамперные характеристики.

Первая – падающая, когда при увеличении силы и ,соответственно, плотности тока, напряжение падает. Вторая- жесткая, когда изменение силы тока никак не влияет на значение величины напряжения итретья – возрастающая, когда при увеличении силы тока напряжение также увеличивается.

Таким образом, сварочную дугу можно назвать самым лучшим и надежным способом скрепления металлических конструкций. Сварочный процесс оказывает большое влияние на сегодняшнюю промышленность, потому что только высокая температура сварочной дуги способна скреплять большинство металлов. Для получения качественных и надежных швов необходимо правильно и верно учитывать все характеристики дуги, следить за всеми значениями, благодаря этому процедура пройдет быстро и наиболее эффективно. Также необходимо учитывать свойства дуги: плотность тока, температуру и напряжение.

Основные сведения о сварочной дуге. Вольтамперная характеристика дуги

Сварочная дуга представляет собой длительный мощный электрический разряд, происходящий при давлении ,близком к атмосферному, в газовом промежутке между двумя электродами , находящимися под напряжением.

В обычных условиях воздух не является проводником электрического тока, и только лишь при наличии в нем электрически заряженных частиц он становится электропроводным. Процесс образования электрически заряженных частиц в зоне газов называется ионизацией. Таким образом, ионизация воздушного промежутка обеспечивает условия для протекания через него электрического тока и образования дугового разряда.

Механизм возбуждения дуги при подключении электрода и детали к источнику постоянного тока выглядит следующим образом.

Рис. 23.5. Схема электродуговой сварки

Зажигание дуги производится замыканием электрода на деталь; микровыступы, на которых возникает соприкосновение конца электрода и детали под действием электрического тока, мощность которого чрезвычайно велика на этих микровыступах , мгновенно нагреваются и испаряются. В результате этого между электродом и деталью возникает тонкий слой жидкого металла. В последующий момент сварщик отводит электрод , отчего в жидком металле образуется шейка, где плотность тока и температура металла возрастают.

Испарение продолжается и шейка удлиняется. В промежутке, заполненном парами металла, газами, вследствие высокой температуры возникает термоэлектронная эмиссия, т.е. вылет свободных электронов с поверхности конца электрода. Под действием приложенного напряжения электроды перемещаются от катода к аноду с высокой скоростью.

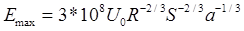

На своем пути они сталкиваются с молекулами и атомами паров металла, газов, добавляя или отнимая отрицательный заряд , превращающий их в отрицательные или положительные ионы. Количество носителей электрического тока возрастает , что стимулирует дальнейшее развитие разряда. Однако, с процессом термоэлектронной эмиссии в межэлектродном промежутке имеет место процесс электростатической эмиссии. Действительно, после нарушения металлического контакта вследствие разведения электродов, их можно рассматривать как обкладки конденсатора, удаляющиеся друг от друга. Показано , что напряженность электростатического поля Е между обкладками такого конденсатора при заряде его от источника с напряжением U0 через сопротивление R в условиях перемещения пластин площадью S с ускорением а имеет максимум, определяемый выражением

, В/см

, В/см

В сварочных цепях U0 = 50В , R -6 м 2 , и а 6 см/сек 2 , получим Еmax > 1,5*10 12 В/см, что более чем достаточно для мощной электростатической эмиссии электронов из любого катода.

Таким образом, оба описанных процесса приводят к появлению в разрядном промежутке свободных электронов. Можно считать , что при истечении 1(10 -5 -10 -4 )сек. от начала разряда между металлическими электродами его параметры приобретают значение длительно горящей дуги.

По внешним признакам трудно разделить в дуге какие – либо специфические области. Весь межэлектродный промежуток представляется ярко светящимся шнуром газа, имеющего температуру до 6000 С [3], 5500-7800

С [3], 5500-7800 С[2]. При таких температурах вещество межэлектродного промежутка находится в особом состоянии , представляющих собой смесь электронов, нейтральных атомов , положительных и отрицательных ионов и плазмой.

С[2]. При таких температурах вещество межэлектродного промежутка находится в особом состоянии , представляющих собой смесь электронов, нейтральных атомов , положительных и отрицательных ионов и плазмой.

Плазменный столб дуги не может непосредственно граничить с металлом электродов , т.к. в большинстве случаев точка кипения последних значительно ниже температуры столба. Поскольку бесконечные границы температуры невозможны , то естественно принять допущения о наличии промежуточных слоев газа, находящихся между электродами и столбом дуги. Температура в них постепенно снижается, а с ней и степень термической ионизации газа.

Эти слои обнаружены экспериментально. Они называются приэлектродными областями дуги — катодной и анодной. Протяженность их составляет 1(10 -5 -10 -3 )см.

Таким образом, дуга постоянного тока имеет три различные зоны

— катодную, граничащую с раскаленным концом электрода

— анодную, граничащую с анодным концом на детали

— столб дуги , представляющий собой плазму, высокотемпературную смесь нейтральных атомов и заряженных частиц.

Катодное пятно является источником излучений свободных электронов. Анодное пятно – место входа электронов. В результате ударов потока электронов на аноде выделяется наибольшее количество тепла. Неравномерным распределением тепла в дуге постоянного тока пользуются для регулирования скорости плавления основного и электродного металла, подсоединяя их соответственно к катоду (минус) или аноду (плюс)сварочной цепи.

Поверхность анодного пятна имеет форму вогнутой сферы. Для дуги постоянного тока возможна сварка на прямой (минус на электроде) и на обратной (плюс на электроде) полярности. Обычно сварка низкоуглеродистых сталей производится на прямой полярности. Обратная полярность применяется при сварке тонкого металла (для уменьшения возможности прожогов) или при применении тугоплавких электродов. В этих случаях необходимо, чтобы больше тепла выделялось на тугоплавком электроде.

Напряжение дуги определяется разностью потенциалов между катодом (электродом) и анодом (деталью)

где Uk +Uст + Ud – падение напряжения в катодной области, в столбе дуги и анодной области соответственно (рис.6).

Значение падений напряжения Uk =Ud можно считать постоянным, так как они зависят от материала электродов, давления и свойств газовой среды. Падение напряжения в столбе дуги Uст пропорционально длине дуги L . При средних значения тока, при которых производится ручная и автоматическая сварка, можно считать, что напряжение дуги не зависит от величины тока, а определяется только длиной дуги L: Ud = d + bL.

Электрическая дуга как элемент электрической цепи представляет собой существенно нелинейный элемент. На рис.5 показаны характеристики дуг, имеющих длину L = 5мм при прямой полярности тока, для электродов различных диаметров. При токах до 220А независимо от диаметра электродов все характеристики практически совпадают.

При увеличении тока напряжение на дуге падает за счет увеличения площади сечения столба дуги и, как следствие, его электропроводности. Такая дуга малоустойчива и соответствующие ей режимы находят ограниченное применение. При больших токах (d=10мм) дуга имеет жесткую характеристику. В этих случаях площадь сечения столба дуги и площадь сечения анодных и катодных пятен изменяются пропорционально току, а потому плотность тока и падение напряжения во всех областях дуги остаются неизменными и независящими от тока дуги. Такая дуга более устойчива и соответствующие ей режимы более предпочтительны.

При токах, превышающих определенное значение, соответствующее диаметру электрода, напряжение на дуге возрастает. Это вызвано тем, что площадь катодного пятна не может увеличиваться , будучи ограничена площадью сечения электрода, и сопротивление столба дуги возрастет. Дуга с возрастающей характеристикой широко используется при сварке под флюсом и в защитных газах.

При токах, превышающих определенное значение, соответствующее диаметру электрода, напряжение на дуге возрастает. Это вызвано тем, что площадь катодного пятна не может увеличиваться , будучи ограничена площадью сечения электрода, и сопротивление столба дуги возрастет. Дуга с возрастающей характеристикой широко используется при сварке под флюсом и в защитных газах.