Расчет сварочных деформаций и напряжений

Примеры расчета сварочных напряжений и деформаций в стыковых соединениях

Пример 1. Найти продольную усадку и остаточные напряжения при автоматической сварке стыковым швом двух одинаковых пластин размерами 12х X 180×3000 мм (фиг. 58). Сварка выполняется под флюсом; к. п. д. нагрева сварочной дугой т] = 0,75. Пластины из стали марки Ст. 3; аг = 2400 кГ/см2. Режим сварочного нагрева: I = 800 a, V = 40 в, v == 28 м/ч*

Фиг. 58. Сварное соединение стыковым швом двух пластин одинаковых размеров свободных и закрепленных: а — сварное соединение; б — эпюра остаточных напряжений при сварке свободных листов; в — эпюра остаточных напряжений при сварке закрепленных листов; г —эпюра остаточных напряжений при сварке листов с предварительным растяжением после освобождения от закреплений.

I. Определяем активную зону сварного стыкового соединения:

1) область нагрева до пластического состояния Ьг находим по формуле (90)

0,484 • 0,75 • 0,24 • 800 • 40 • -3600

1) 1 = 2 • .1,2 • 28 • Ш • 1,25 • 500 = 2,4 см;

2) удельная энергия нагрева металла сварочной дугой определяется по формуле (93)

III. Определяем продольную усадку (продольное укорочение)

Величина продольной усадки сварного соединения по формуле (117) будет а21 1260

М = -£ = ^ iq6 * 3000 = 1,89 мм.

Ширину активной зоны в каждой пластине Ьп = + Ь2 можем также

определить путем последовательного приближения, пользуясь формулами (101) и (102), не прибегая к графику фиг. 41. Для этого задаемся первым значением сомножителя т, примерно, т’ = 0,7, так как в рассматриваемом случае сварки удельная энергия q0 имеет среднее значение. По формуле (101) находим первое значение Ьп (при условии, что т’ = 0,7)

1 4- °Т ‘ 1 4- 2400 • 18

9,68q0m’ ‘ ‘ 9,68 • 3080 • 0,7

Проверим, удовлетворяет ли формуле (102) принятое значение гп’ = 0,7

m’ = 1 — 0,008 = 1 — 0,008 М?2 = 0,77,

что превышает принятое первое значение т’ на. (О-?? 0»?) ‘ ЮО — 10%. Это

показывает, что 0,7. меньше действительного значения т в формуле (102).

Возьмем второе значение /л» = 0,75. Тогда ширина активной зоны пластины по формуле (101) будет

Проверим, удовлетворяет ли формуле (102) второе значение т» = 0,75

т» = 1 — 0,008 yy = 0,752,

которое отличается от принятого т» на 75^*^ * 100 = 0,3%, что почти

совпадает с принятым т» = 0,75.

Таким образом, найденное второе значение ^ = 6,1 см является более точным расчетным значением ширины активной зоны каждой пластины.

Расхождение с результатами подсчета активной зоны по первому способу

[по формулам (91) и (95)] составляет (6>2

Такое небольшое расхождение между результатами обоих способов подсчета активной зоны при сварке показывает, что разработанные нами оба способа расчета, не будучи громоздкими, являются в отношении точности результатов почти равноценными.

Если бы концы такого же стыкового соединения предварительно закрепить перед сваркой, как показано на фиг. 56, а, а затем сварить и освободить от закреплений, то остаточные напряжения и продольная усадка оказались бы меньше, чем при сварке в свободном состоянии. В этом случае остаточное напряжение растяжения в активной зоне можно определить по формуле (148)

= (°г-0)^ = 2400 — 28,4 = 1580 кГ/смК F 43,2

Напряжение осевого сжатия а2 в остальных частях сечения сварного соединения, на основании равновесия внутренних усилий, будет

°1рс 1580 • 14,88 йоо г, ,

°2 = ТГ= 2М = кГ1см ■

Величина продольной усадки в этом случае по формуле (117)

А/ — jp* — 2 |Qg — 1,23 мм*

Уменьшение остаточных напряжений от продольной усадки при сварке пластин с предварительным закреплением, согласно формуле (150) должно

быть примерно в 1 +1^^. = 1,52 раза меньше.

Сопоставление результатов подсчета величины остаточных напряжений и продольной усадки для случаев сварки стыковым швом пластин в свободном и предварительно закрепленном состоянии подтверждает приведенное выше уменьшение остаточных напряжений, вытекающее из формулы (150).

R 2400 1260 1,89 , со

Если закрепить концы пластин, предварительно растянутых до напряжений Gn = 0,5а^, а затем сварить их в закрепленном и растянутом состоянии, то остаточные напряжения после снятия закрепления, согласно формуле (150)

должны уменьшиться в 2 ^1 +

^j = 2 • 1,52 ^ 3 раза.

На фиг. 58 показаны эпюры остаточных напряжений при сварке стыковым швом листов при различных условиях закрепления.

2-й пример. Найти прогиб и остаточные напряжения от продольной усадки при сварке стыковым швом двух пластин различной ширины, размеры которых показаны на фиг. 59, а.

Режим сварки и марка стали такие же, как в предыдущем примере.

I. Определим зону Ь0 активных напряжений:

1) область нагрева Ьг до пластического состояния в каждой пластине будет такая же, как и в предыдущем примере, так как режим нагрева и толщины свариваемых пластин не изменились, т. е. Ьг = 2,4 см,

2) область b2 упруго-пластических деформаций будет для каждой пластины различная ввиду различной ширины, а следовательно, и различной жесткости поперечного сечения каждой пластины:

а) в нижней пластине упруго-пластическая область Ь2а будет такая же, как и в предыдущем примере, т. е. Ь2а = 3,8 см

б) в верхней пластине упруго-пластическую область определим по формуле (95)

Ь2с = к2 (hc — Ьх) = 0,245 * (12 — 2,4) = 2,35 см.

3) сечение активной зоны сварного соединения будет

Fc = Ь0Ь = ЬаЬ + ЬСЬ = (2,4 + 3,8) 1,2 + (2,4 + 2,35) 1,2 = 13,14 см2.

II. Определяем активное внутреннее осевое усилие Р и реактивное напряжение от осевого сжатия а2 в предположении, что сварное соединение удерживается в выпрямленном состоянии:

1) остаточное активное осевое усилие находим по формуле (116)

Р = gtFc = 2400 • 13,14 = 31 500 кГ;

2) реактивное напряжение осевого сжатия определяем по формуле (116а)

°2 — р р — 30 із, і4 = 1380 кГ/см.

Фиг. 59. Напряжения и деформации стыкового соединения двух пластин различной ширины: а — сварное соединение пластин различной ширины; б — эпюра напряжений от осевого действия внутренних усилий; в — эпюра напряжений от изгибающего действия внутренних усилий в плоскости пластин; г — теоретическая эпюра результирующих остаточных напряжений; д — действительная эпюра результирующих остаточных напряжений при сварке свободных пластин.

Эпюра напряжений от осевого действия внутренних усилий в предположении, что сварное соединение удерживается в выпрямленном состоянии, по — казанагна фиг. 59, б.

III. Определяем прогиб от действия продольных усилий и результирующие остаточные напряжения:

1) изгибающий момент находим по формуле (122)

Ph0 (а — с) 31500 • 30(18— 12) 31 500 -30-6

2 (h0 — ^о)_ 2(30 — 10,95) “ 38,1

2) напряжения от изгиба сварного соединения (фиг. 59, в) определим по формуле (123)

М Ph0 (а — с) 6 148 • 103

3) прогиб сварного соединения (фиг. 59, а) находим по общеизвестной формуле (125)

Л1/2 Ph0 (а — с) 12 148 . 103 • 3002

16 (h0 — b0)EJ — 8 • 2 • 10е • 27 • 102 _ 0,3 см’

4) остаточные напряжения в поперечных сечениях сварного соединения от осевого и изгибающего действия внутренних усилий будут представлять алгебраическую сумму соответствующих напряжений в каждом волокне.

Результирующее напряжение сжатия в наружном верхнем волокне сварного соединения

ae = — aws — а2 = — 1380 — 800 = — 2180 кГ/см2.

Результирующее напряжение в наружном нижнем волокне сварного соединения

ан = аиз — а2 = ■— 1380 = — 580 кГ/см2.

На фиг. 59, г показана теоретическая эпюра результирующих остаточных напряжений при условии, что в процессе сварки пластины находились в выпрямленном состоянии и изгиб сварного соединения происходил после остывания шва.

На фиг. 59, д показана действительная эпюра результирующих остаточных напряжений в волокнах стыкового соединенения, когда пластины сваривались в свободном состоянии, и остаточные деформации и напряжения накапливались постепенно в процессе остывания. В этом случае напряжения в активной зоне будут равны пределу текучести ат, соответственно чему установится величина остаточных напряжений в остальных волокнах сварного соединения,

Сварочные напряжения и деформации

Образование напряжений и деформаций при сварке обычно связано с несоблюдением технологических требований. Такие соединения ненадежны, так как на швах могут появиться трещины, снижающие прочность. После деформации при сварке геометрические параметры могут измениться настолько, что конструкция будет непригодна для эксплуатации.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего действия;

- изгибающего;

- крутящего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Причины возникновения

Причины образования деформаций и напряжений при сварке подразделяются на основные и побочные категории. К первым относят те, которые возникают во время сварки, поэтому неизбежны. Вторые нужно предотвращать.

Основные причины возникают как следствие:

- Неравномерного нагрева сварочной зоны и прилегающих участков. Более горячий металл расширяется больше чем холодный, поэтому между слоями с разной температурой начинает концентрироваться напряженность. Ее величина определяется степенью нагревания и коэффициентом теплового расширения. Чем больше эти значения, тем выше вероятность нарушения геометрии конструкций.

- Усадки. Когда при охлаждении после сварки металл переходит из жидкой фазы в твердое состояние, объем уменьшается. Этот процесс сопровождается растягиванием прилегающих участков с образованием напряжений, направленных вдоль или поперек шва. Продольное воздействие изменяет длину соединения, а поперечное способствует образованию угловой деформации.

- Структурных изменений. При сварке высокоуглеродистой или легированной стали с большим нагревом происходит процесс закаливания с изменением объема и коэффициента теплового расширения. Это явление создает напряжения, приводящие к образованию трещин внутри и на поверхности швов. У сталей, в составе которых углерода меньше 0,35%, структурные изменения настолько малы, что не оказывают существенного влияния на качество сварных соединений.

К побочным причинам причисляют:

- неправильный выбор электродов или режимов сварки, некачественная подготовка деталей перед сваркой, другие нарушения технологии;

- неверный выбор вида швов или малое расстояние между ними, большое количество точек пересечения соединений и прочие конструктивные ошибки;

- неопытность сварщиков.

Классификация напряжений и деформаций

В зависимости от причины образования напряжения называются тепловыми и структурными. Первые возникают во время нагрева/остывания, вторые возникают при структурной перестройке металла. При сварке легированных или высокоуглеродистых сортов стали они проявляются совместно.

По месту действия напряжения присутствуют в границах конструкции, зернах, кристаллической решетке металла. По виду напряженного состояния их называют:

- линейными, с односторонним действием;

- плоскостными, действующими по двум направлениям;

- объемными, распространяющиеся по трем осям.

По направленности продольные напряжения действуют вдоль сварного соединения, а поперечные перпендикулярно.

Деформацию конструкции, которая происходит в процессе сварки, называют общей, а если изменяются размеры и форма только одной или нескольких деталей ― местной. По продолжительности существования действие временных сварочных деформаций проявляется только в процессе соединения деталей. После охлаждения геометрические параметры восстанавливаются. Остаточной называют сварочную деформацию, которая остается неизменной после устранения причины появления. Если геометрические параметры восстанавливаются после завершения сварки, деформации называются упругими, если нет ― пластичными.

Как предотвратить возникновение

Для снижения величины сварочных напряжений и деформаций при подготовке к работе специалисты рекомендуют:

- при проектировании выполнять расчет деформаций для правильного формирования сечения сварочных швов, припусков для усадки;

- располагать швы симметрично по отношению к осям узлов;

- не проектировать соединения так, чтобы больше трех швов пересекались в одной точке;

- прежде чем приступить к сварке, проверить, нет ли отклонений величины зазоров на стыках от расчетных величин;

- не проводить швы через места концентрации напряжений.

Для уменьшения деформаций и напряжений во время работы применяют следующие приемы:

- создавать на соединениях очаги дополнительной деформации с действием, противоположным сварке;

- швы длиной больше 1 м разбивать на отрезки длиной 10 — 15 см и сваривать обратноступенчатым методом;

- подкладывать под стыки медные или графитовые прокладки для снижения температуры сварочной зоны;

- соседние швы сваривать так, чтобы деформации компенсировали друг друга;

- для сварки деталей из вязкого металла применять технологии, которые обеспечивают снижение величины остаточных явлений;

- делать размер швов меньше, если это допускается условиями эксплуатации;

- по возможности выполнять соединения с меньшим числом проходов;

- при наложении двухсторонних швов слои наплавлять попеременно с каждой стороны;

- предварительно выгибать края заготовок в направлении, противоположном действию деформации, когда сварка завершится, они вернутся в исходное положение;

- не делать много прихваток;

- для ускорения сборки и снижения величины деформаций небольшие узлы сваривать в кондукторах.

Методы устранения напряжений

Для снятия напряжений пользуются отжигом и механической обработкой. Первый способ применяют в случаях, когда требуется обеспечить высокую точность размеров. Местный или общий отжиг проводят при нагреве до 550 — 680⁰C в три стадии: нагревание, выдержка, охлаждение.

Для механического снятия напряжений используют обработку проковкой, прокаткой, вибрацией, взрывом, чтобы создать нагрузку с противоположным знаком. Для горячей и холодной проковки используют пневматический молот. Обработку вибрацией проводят устройством, которое генерирует колебания с частотой в диапазоне 10 — 120 Гц.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции.

Методы устранения деформаций

Дефекты устраняют термическим с местным или общим нагревом, холодным механическим, термомеханическим способами. Для правки термическим методом с полным отжигом конструкцию закрепляют в устройстве, которое создает давление на искривленный участок, затем нагревают в печи.

Способ локального нагрева основан на сжимании металла при остывании. Для исправления дефектов искривленное место греют горелкой или сварочной дугой. Так как прилегающие участки остаются холодными, зона нагрева не может значительно расшириться. После охлаждения растянутый участок выпрямляется.

Термическим способом выправляют любые виды деформаций, однако при работе с тонкостенным металлом следует учитывать его особенности:

- тепло при местном нагреве тонких стальных листов быстро распространяется по всей площади, поэтому величина усилия сжатия оказывается недостаточной для исправления дефекта;

- температура локального нагрева тонкостенного металла не должна превышать 600 — 650⁰C, поскольку при увеличении температуры начнется образование пластических деформаций даже при отсутствии напряжения.

При механической правке растянутые участки деформируются внешними нагрузками в обратном направлении. Дефекты устраняют применением изгибания, вальцовки, растяжения, ковкой, прокаткой роликами.

Термомеханическую правку проводят с подогревом растянутого участка до 700 — 800⁰C и внешнего воздействия. Для выправления участков с большим растяжением сначала из избытков металла холодной рихтовкой формируют выступы в форме куполов. Затем по отдельности нагревают и резко охлаждают.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции. При этом учитывают эффективность метода, трудоемкость, величину финансовых затрат.

Взаимосвязь деформации и напряжения при сварке — выкладываем по полочкам

Сварка обеспечивает самое прочное и надежное соединение, если проведена правильно. Однако при нарушении технологии в конструкции возникают напряжения и деформации, вызванные сварочным процессом. Искажается форма и размеры изделия, в результате чего оно не может выполнять свои функции.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего действия;

- изгибающего;

- крутящего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

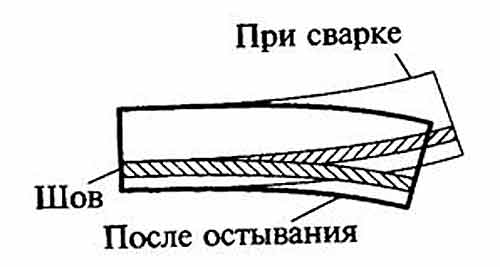

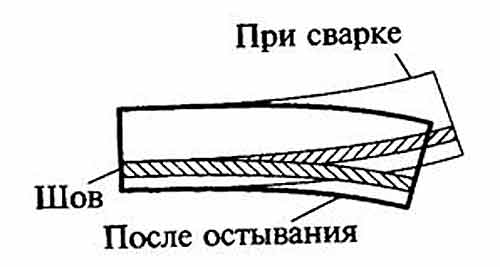

Наглядная картинка деформации сварного соединения при сварке и после остывания

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Общая информация

В тестах НАКС встречается задание из разряда «Какие из предложенных вариантов концентрируют в сварочных швах напряжение?». Предлагаются 3 варианта ответа:

- технические свойства металла;

- дефекты шва, вызванные сбоем технологии;

- нагрев при сваривании детали.

Рассматриваемая в это статье тема на прямую связана с решением этой задачи.

Основная причина повышенного уровня напряжения – это технологическая дефективность шва. Существуют так же и другие нюансы, которые ложатся в основу появления нежелательного напряжения и деформирования.

К примеру, неверное очертание швов. Однако техническая дефектность – основная причина проблемы. Существует версия, что суть проблемы в сварочном нагреве, но это не так.

К техдефектам, повышающим напряжение, относят:

- шлаковые включения;

- трещины;

- не качественно проваренные участки;

- газовые пузырьки, скопившиеся в соединении шва.

Деформации при сварке создаются в точках технологической дефективности, ведь именно там напряжение превышает допустимый уровень.

Нагрев металла также имеет значение в появлении напряжения и деформации, однако, он не первоисточник.

Третьей причиной возникновения деформации профессионалы называют естественную усадку. Она происходит во время остывания, когда металл из жидкообразного состояния переходит в твердое.

Это уменьшает объем металла, что приводит к нежелательным изменениям формы детали. Причиной проблемы в большинстве случаев является неправильно проведенный процесс охлаждения.

Риск деформации повышается также, когда варится деталь конструкции повышенной сложности, где создается много разных швов. Здесь важно отсутствие ошибок в техдокументации к детали, и верный расчет нагрузки на металл.

Существуют виды сварки, при которых нагрев металла происходит неравномерно, и это тоже становится причиной плохой усадки, а значит, проблем и возможного возникновения деформации в будущем. Поэтому нагревать металл нужно постепенно, а шов делать равномерным.

Причины проявления деформаций, напряжений материалов

При сварных работах соединяемые образцы подвергаются воздействию достаточно высоких температур. Напряжения, деформации могут образовываться в следующих ситуациях:

- литейная усадка;

- нагревание материала на соединяемом участке осуществляется неравномерно;

- изменения структуры металла при охлаждении после нагревания. Сначала происходит деформация кристаллических зерен, после — всей металлической конструкции.

Литейная усадка

Данный процесс происходит из-за образования в поверхностных слоях металла, которые непосредственно касаются сварного шва, остаточных напряжений. Основная причина этого — уменьшение объема охлаждаемой сварной ванны. Происходит растягивание ближайших слоев металла изделий. При минимальном объеме ванны деформации, напряжения, формирующиеся в процессе ее затвердевания, тоже минимальны.

Нагревание/охлаждение производится неравномерно

В результате неравномерного увеличения температуры металла, в нем формируются напряжения тепловые, осуществляется изменение пластичности, прочностных характеристик. Если температура нагревания высокая, показатель теплопроводности материала минимальный, тогда напряжения тепловые будут повышенными.

Деформации и напряжения при сварке формируются под воздействием тепловой энергии электротока. Основными причинами их возникновения является неравномерный разогрев материала, неправильное охлаждение, усадка жидкого материала ванны, изменения структуры металла на участке термического воздействия, в соединительном шве.

Изменения структуры материала

Причинами данного процесса являются образования растягивающих/стягивающих напряжений. Подобные преобразования иногда способствуют изменению объема соединяемого металла. В процессе сварки образцов из сталей низкоуглеродистой группы, напряжения незначительны, существенно не влияют на качество сваривания. Достаточно большие деформации возникают в период сваривания образцов из сталей легированной группы с наличием углерода больше 0,35 процентов. В данном случае не исключено образование в сварочных швах горячих трещин.

Процедуру деформации металла можно охарактеризовать:

- углом поворота;

- укорочениями, прогибами образцов;

- величинами точек шва;

- параметрами выхода из плоскости, образующей равновесие.

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно может быть вызвано растягивающим, изгибающим, крутящим, сжимающим или срезающим усилием.

Эти силы достигают таких величин, что в процессе эксплуатации напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Кроме этого происходит снижение антикоррозионных свойств, меняются геометрические размеры и жесткость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации называют временными, а какие остаточными определяется просто. Временные появляются во время сваривания деталей, вторые появляются и остаются после окончания сварки и охлаждения конструкции.

Мероприятия, способствующие снижению деформаций

Достичь сокращения сварочных напряжений и уменьшения деформации при соединении металлических образцов достаточно сложно. Для этого нужно предпринимать следующие меры:

- Предварительно до начала сварных работ, еще в процессе проектирования металлоконструкции, анализируются последствия взаимодействия металлов при выполнении сварочных работ. Если подобранные материалы не сочетаются друг с другом, для выполнения соединения необходимо приложить большие усилия, сварочная процедура требует дополнительных материальных вложений, можно подобрать другой металл, уменьшить скорость выполнения шва, поменять конструкцию, сделать в ней минимальное число сварных швов.

- При непосредственном проведении сварных работ нужно правильно организовать последовательность выполнения соединения деталей. Замыкающие швы конструкции должны производиться в самую последнюю очередь. При выполнении сварки вручную, когда сварные швы достаточно длинные, соединение необходимо выполнять в ступенчатом порядке, и максимально жестко скреплять между собой узлы.

- Кроме этих мероприятий, непосредственно перед началом выполнения соединения изделий, можно незначительно повредить их кромки в направлении, обратном направлению предполагаемой деформации.

- Если предварительно соединяемые металлические детали незначительно подогреть, сварочные деформации металла шва будут минимальными. Сварочное напряжение, на которое не обратили внимания в период проведения сварочных работ, способно отрицательно повлиять на жесткость, прочность соединяемой конструкции.

По окончании сварки обязательно производится термический отпуск. Подобная процедура обеспечивает уменьшение остаточных напряжений, повышает пластические свойства сварочного соединения.

Заключение

В начале пути сварщика многие беспокоятся, когда видят в созданных их руками деталях дефекты связанные с деформированием и напряжением металла.

Однако в освоении профессии новички всегда совершают ошибки – это суть пути обучения, изучения особенностей и нюансов сварки. Со временем опыт накапливается, решения находятся быстрее – даже до появления проблемы.

При работе на крупных заводах о недостатках выполненной задачи можно узнать еще на стадии тестирования соединений.

Это поможет избежать критических последствий и улучшить работу в будущем. А чтение статей на нужную тематику помогает находить решения возникших проблем.

Напряжения и деформации при сварке

Напряжения и деформации в металлических сварных конструкциях возникают в результате нарушений технологии выполнения работ. О надежности в таких случаях говорить не приходится, поскольку на стыках образуются трещины, которые в конечном итоге приводят к разрушению конструкции. Помимо этого не исключается деформация металлических элементов. Часто она настолько критична, что эксплуатация изделия невозможна.

- Определение мест образования деформаций и напряжений

- Причины возникновения деформаций и напряжений при сварке

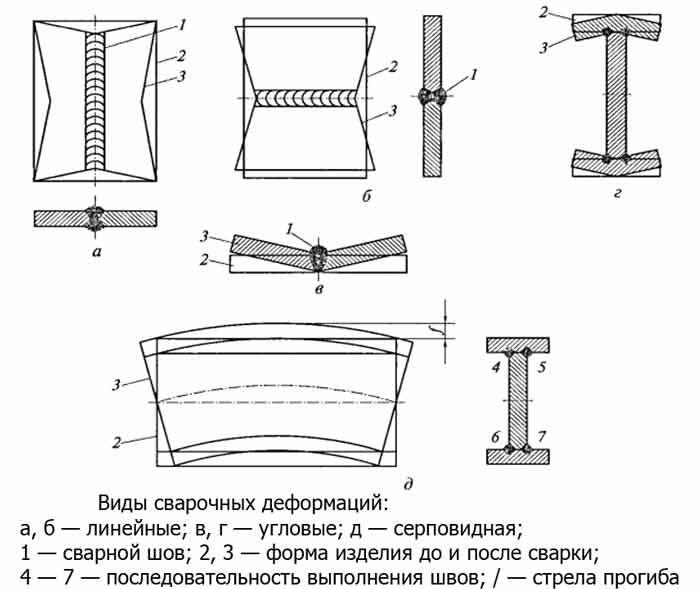

- Виды сварочных деформаций

- Как избежать деформации металла при сварке

- Временные и остаточные напряжения – методы устранения

- Методы устранения деформаций

Определение мест образования деформаций и напряжений

Сварочные напряжения – это направленные на соединительный шов механические воздействия постоянного характера. Они могут быть:

- изгибающего действия;

- растягивающего;

- срезающего;

- сжимающего;

- растягивающего.

Сварочные деформации – это изменение формы конструкции в результате воздействия внутренней силы. Точка приложения этой силы приходится на места сварки. Деформации могут проявляться не сразу, а по истечении некоторого времени как результат усталости металла или после начала эксплуатации под воздействием дополнительных нагрузок. При благоприятных раскладах возможен минимальный ущерб, который выражается снижением устойчивости к воздействию коррозии. Если же внутреннее напряжение слишком высокое, то не исключается разрушение конструкции.

Причины возникновения деформаций и напряжений при сварке

Напряжения и деформации во время сварки могут возникать по нескольким причинам. Их принято разделять на две группы: основные и побочные. Отличительная особенность между ними состоит в том, что первые образуются во время сварочного процесса и объективно неизбежны. А вот побочные напряжения можно и нужно предотвращать.

Основные причины деформаций, относящиеся к второй группе (побочные):

- Неравномерный нагрев металлической заготовки. Суть физического процесса сводится к тому, что металл с более высокой температурой расширяется больше. Между двумя примыкающими слоями с разной температурой образуется напряженность. Она тем больше, чем выше показатели температуры и, соответственно, коэффициент теплового расширения. С возрастанием значений прямо пропорционально увеличивается и вероятность деформации конструкции.

- Усадки имеют место в тех случаях, когда жидкий металл резко охлаждается и переходит в твердое состояние. Во время этого процесса прилегающие участки растягиваются, в результате чего создается внутреннее напряжение металла, которое может быть как продольным, так и поперечным по отношению к стыку. В первом случае вероятно изменение длины заготовки, а во втором – образование угловой деформации.

- Структурные изменения. Соединение заготовок из высокоуглеродистой и легированной стали сопровождается большим нагревом заготовок. В результате этого имеет место закаливание металлов, сопровождаемого изменением объема и значений коэффициента теплового расширения. В результате этих процессов образуется напряжение, приводящее к образованию трещин на видимой части шва и внутри него. Исключением является процесс сваривания стали с содержанием углерода до 0,35%. В этом случае структурные изменения тоже имеют место, но они настолько малы, что существенного влияния на качества соединения не оказывают.

К побочным причинам деформаций причисляют:

- неверный выбор электродов,

- сварка выполнялась в неправильном режиме;

- нарушения технологии выполнения сварочных работ;

- плохая подготовка кромок;

- ошибка при выборе типа шва;

- слишком маленькое расстояние между двумя разными швами;

- большое количество точек пересечения;

- неопытность специалистов;

- ошибки конструктивного характера.

Виды сварочных деформаций

Сварочные напряжения могут быть структурными или тепловыми в зависимости от причин их образования. Как понятно из названия, тепловые возникают в процессе нагрева или остывания заготовок, а структурные – в результате внутренних изменений материала. Они могут проявляться и комплексно, например, в случае сваривания высокоуглеродистых и легированных сортов стали.

Если принять во внимание место действия, то напряжения возникают в пределах всей конструкции, сварного соединения, в зернах или кристаллической решетке металла. По виду напряженного состояния их разделяют на три группы:

- Линейные. Характеризуются односторонним направлением действия;

- Плоские. Имеют двустороннюю направленность воздействия;

- Объемные. Действие напряжения направлено по трем осям.

Деформация, которая возникает во время сварочных работ, называется общей. В случаях, когда меняются форма и размеры одной или нескольких расположенных рядом свариваемых деталей, деформация называется местной.

Деформации принято различать и по продолжительности действия. Временными называют те, воздействие которых проявляется исключительно в период выполнения сварочных работ. Геометрические параметры восстанавливаются после остывания металла. Изменение формы, которое остается и после того, как устранена сама причина ее образования, называется остаточной. В случаях, когда геометрические параметры после работы приходят в начальную форму, деформации принято называть упругими, в обратном случае – пластическими.

Как избежать деформации металла при сварке

Для уменьшения вероятности деформации деталей и готовой конструкции специалисты рекомендуют придерживаться некоторых правил:

- На этапе проектирования сделать расчет деформаций для нормального формирования сварочного шва, выбрать оптимальные припуски для усадки.

- Расположить швы желательно симметрично относительно осей узлов.

- При проектировании не допускать, чтобы в одной точке пересекалось больше трех швов.

- Перед началом сварочных работ проверить, все ли зазоры на стыках соответствуют расчетным показателям.

- Не формировать сварочные швы в местах предполагаемой концентрации внутренних напряжений металла.

В целях уменьшения деформации металла и напряжений внутри материалов во время выполнения сварочных работ специалисты используют специальные приемы. Наиболее эффективные из них:

- Создание дополнительных очагов деформации, вектор которых направлен в противоположную сторону.

- Длинные швы (1 метр и более) разбиваются на несколько участков до 15 см каждый. Сваривание выполняется обратноступенчатым методом.

- Часто помогает снижение температуры в сварочной зоне. Для этого во время сварки под стыки подкладываются графитовые или медные пластины.

- Расположенные недалеко друг от друга стыки свариваются так, чтобы деформации компенсировали одна другую.

- При соединении заготовок из вязких металлов применяются технологии и методы, направленные на снижение остаточных явлений.

- Если условиями эксплуатации допускается возможность создания коротких швов, то следует делать стыки как можно меньше.

Временные и остаточные напряжения – методы устранения

Для снятия напряжений отлично подходят механическая обработка и отжиг. Температурное воздействие выполняется в случаях, когда возникает необходимость в точном соблюдении заданных размеров. Отжиг может быть местным или общим. Металл нагревается до температуры 550-680 °C. Работы выполняются в три приема: разогрев, выдержка при заданной температуре и охлаждение.

Механическое снятие напряжений включает обработку соединений проковкой, взрывом, вибрацией или прокаткой. Преследуемая цель – создание обратно направленной нагрузки. Для проковки горячей или холодной чаще всего применяется пневматический молот. Для создания вибраций применяется специальное устройство, генерирующее колебания в диапазоне от 10 до 120 Гц. Способ воздействия выбирается с учетом сложности конструкции, формы и размеров деталей.

Методы устранения деформаций

Существует несколько способов устранения дефектов геометрии конструкции: термический с местным или общим нагревом, чисто механический и комбинация этих двух способов – термомеханическое устранение дефектов. В случае применения термического способа правки с полным обжигом конструкцию изначально закрепляют в устройстве, которое будет создавать давление на деформированный участок. После этого ее нагревают в печи.

При локальном нагреве упор делается на сжимании металла при остывании. Для устранения изъяна участок прогревается с помощью сварочной дуги или газовой горелки. Поскольку соседние участки металла остаются холодными, то зона нагрева носит локальный характер и расширяется незначительно. После остывания дефективный участок выпрямляется, а его форма становится приемлемой.

Термическое воздействие является пригодным для исправления всех вариантов дефектов. Но при работе с тонкостенными листовыми материалами следует учитывать особенности:

- нагрев очень быстро распространяется по большой площади тонкого листа. В силу этих причин силы сжатия бывает недостаточно для устранения деформации;

- максимально допустимая температура локального нагрева составляет 600-650 °C. В противном случае буду образовываться новые дефективные участки и деталь станет непригодной для дальнейшей эксплуатации.

Исправление механическим путем подразумевает создание обратно направленных нагрузок на растянутые участки. Самые распространенные способы воздействия – вальцовка, изгибание, ковка, прокатка, растяжка.

Термомеханическая правка включает разогрев участка до 700-800 °C с последующим механическим воздействием. Участки с сильным деформированием исправляют следующим способом. Сначала делают обратные куполообразные выступы, после чего нагревают и резко охлаждают.

Способ устранения деформации выбирается в зависимости от сложности и размеров конструкции. При этом учитываются показатели трудозатрат, финансовые издержки и расход материалов.

Деформации и напряжения при сварке

ТЕПЛОВЫЕ (ТЕРМИЧЕСКИЕ) ДЕФОРМАЦИИ И НАПРЯЖЕНИЯ

Деформации и напряжения, возникающие от неравномерного нагревания и охлаждения изделия, называются тепловыми, или термическими. Как известно, при нагревании все металлы расширяются, а при охлаждении — сжимаются. Незакрепленный участок металла, будучи нагрет и затем охлажден до первоначальной температуры, примет те же размеры, которые имел до нагревания.

Величина расширения металла зависит от температуры нагрева и коэффициента линейного расширения. Коэффициенты линейного расширения металлов следующие:

Допустим, что стержень 1, длина которого равна заштрихованной части (рис. 38, а), закреплен в жесткой рамке 2. Нагревание стержня вызвало бы его удлинение на длину А Б, если бы он мог свободно расширяться в рамке.

Так как стержень не может удлиняться, то он начнет оказывать давление изнутри на рамку, которая в свою очередь сжимает стержень с концов, вызывая в нем напряжения сжатия. Вследствие этого нагретый стержень, длина которого должна остаться без изменения, получит пластическую деформацию.

В сечениях I—I и II —II рамки возникнут напряжения растяжения, которые будут тем больше, чем выше температура нагрева стержня. Если взять толстый стержень и слабую рамку, то она может разорваться по сечениям I—I и II—И. Если рамка жестче и прочнее стержня, последний изогнется и примет положение, показанное на рис. 38, а штрихом.

При последующем охлаждении стержень, подвергшийся пластической деформации, стремится сократить свою длину на величину АБ В этом случае споротивление рамки вызовет в стержне напряжения растяжения и он может или разорваться или изогнуть рамку 2. Это же произойдет, если будем нагревать рамку 2 в сечениях I—I и II—11, оставляя стержень холодным.

На величину деформации влияет теплопроводность свариваемого металла: чем выше теплопроводность, тем равномернее распределяется тепловой поток и тем меньше деформация. Поэтому при сварке нержавеющих сталей, обладающих меньшей теплопроводностью и большим коэффициентом линейного расширения, деформации получаются большими, чем при сварке низкоуглеродистой стали. Алюминий же, обладающий более высоким коэффициентом линейного расширения, но значительно лучше проводящий тепло, дает при сварке меньшие деформации по сравнению с низкоуглеродистой сталью.

Термические напряжения при сварке возникают без воздействия внешних усилий. Такие напряжения в металле называются внутренними или собственными. Из собственных термических напряжений наибольшее значение имеют те, которые возникают во время охлаждения изделий (рис. 38, б). Если эти напряжения 1 действуют только вдоль шва, то они не влияют на прочность сварного соединения. Более опасны напряжения 2, действующие перпендикулярно оси шва (поперечные), так как они могут вызвать появление холодных трещин в шве и околошовной зоне. Если деформации и напряжения появляются в изделии только в процессе сварки и исчезают при остывании после сварки, они называются временными. Деформации и напряжения, которые сохраняются после сварки при полном охлаждении швов, называются остаточными. Когда металл обладает пластичностью и работает при статических нагрузках, остаточные напряжения практически не влияют на прочность сварной конструкции. Складываясь с напряжениями от рабочих нагрузок, общие напряжения вызывают пластическую деформацию металла и тем снимаются.

В толстом металле (более 40 мм) возникают объемные остаточные напряжения, действующие в трех взаимно перпендикулярных плоскостях. Такие напряжения наиболее опасны для прочности конструкции, так как вызывают хрупкость металла. При наличии концентраторов напряжений (надрезов, непроваров, трещин и пр.), низкой окружающей температуры и повышенной жесткости конструкции возникновение пластических деформаций затруднено и в данном месте может появиться хрупкое разрушение металла. Для устранения остаточных напряжений в этом случае применяют термообработку после сварки.

Остаточные деформации, если они выходят за пределы, допускаемые техническими условиями на изготовление данного изделия, требуют его правки после сварки.

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ НАПРЯЖЕНИЙ И ДЕФОРМАЦИИ ПРИ СВАРКЕ

Неравномерное нагревание металла. Наличие сосредоточенного источника тепла (сварочное пламя, электрическая дуга), перемещающегося вдоль шва с какой-то скоростью и вызывающего неравномерное нагревание металла при сварке, является основной причиной возникновения внутренних напряжений и деформаций в сварных изделиях.

Так, например, при сварке продольным швом двух листов, расположенных симметрично относительно оси шва (рис. 38, в), листы нагревают в средней зоне шириной b. При остывании шов от продольной усадки укорачивается с обеих сторон на величину Al, чему препятствуют наружные участки листов, менее нагретые. Вследствие этого в средней полосе после сварки возникнут напряжения растяжения ( + ), а в наружных полосах — напряжения сжатия (—), расположенные симметрично относительно шва. График этих напряжений показан на рис. 38, в, справа.

Усадка наплавленного металла. Усадкой называется уменьшение объема металла при переходе из жидкого состояния в твердое.

В результате усадки металла шва возникают растягивающие напряжения в соседних участках детали, которые вызывают в них соответствующие деформации. Различные металлы имеют разную усадку, обычно измеряемую в процентах от первоначального линейного размера: алюминий 1,7— 1,8, бронза 1,45—1,6, латунь 2,06, медь 2,1, сталь низкоуглеродистая литая 2,0, чугун серый литейный 0,7—0,8.

Напряжения, вызванные усадкой, возрастают до момента перехода упругих деформаций в пластические. Если металл недостаточно пластичен, деталь может дать трещину в наиболее слабом месте, каким иногда является зона термическго влияния. Напряжения от усадки являются также одной из причин горячих трещин, возникающих во время затвердевания металла шва.

При сварке происходит продольная и поперечная усадки. Если центр тяжести поперечного сечения шва не совпадает с центром тяжести сечения свариваемого элемента, то в результате продольной усадки возникает коробление в продольном направлении (рис. 39). Поперечная усадка дает угловые деформации, т. е. коробление листов (рис. 40) в сторону большего объема наплавленного металла. Поэтому при поперечной усадке листы будут коробиться вверх, в сторону утолщения шва. Если деталь закрепить, создав препятствие деформациям усадки, то в изделии появятся напряжения. При пластичном металле эти напряжения вызывают пластические деформации и не представляют опасности для прочности конструкции.

Величина деформации и связанных с ней напряжений зависит от величины зоны нагрева. Чем больший объем металла нагревается, тем сильнее будут деформации. Поэтому различные способы

сварки дают различную величину деформаций. Большая величина нагрева и деформации получается при газовой сварке кислородно-ацетиленовым пламенем, меньшая — при дуговой сварке металлическим электродом.

Размеры и положение швов также влияют на величину деформаций. Наибольшие деформации вызывают длинные швы, швы с большим сечением, а также швы, расположенные несимметрично относительно главных осей сечения свариваемого профиля. Чем сложнее форма детали, чем больше в ней различных швов, тем скорее можно ожидать появления деформаций и напряжений при сварке. При односторонней наплавке плоских деталей уменьшение глубины и площади проплавления основного металла резко уменьшает коробление изделия.

Искусственное охлаждение детали в процессе сварки уменьшает величину деформации.

Структурные превращения в металле. При изменении структуры металла происходит изменение размеров и взаимного расположения его зерен (кристаллитов), сопровождающееся изменением объема металла, что вызывает внутренние напряжения. Напряжения, возникающие вследствие изменения структуры металла, могут иметь практическое значение только при сварке легированных и высокоуглеродистых сталей, склонных к закалке.

При сварке низкоуглеродистой и низколегированной сталей, которые не закаливаются, возникающие от изменения структуры напряжения незначительны и не принимаются в расчет при изготовлении сварных конструкций.

ОСНОВНЫЕ МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ ПРИ СВАРКЕ

Для уменьшения деформаций и напряжений при сварке нужно руководствоваться следующими рекомендациями:

1. Применять такие марки электродов, которые дают пластичный металл шва.

2. Выполнять швы с меньшим количеством наплавленного металла, симметрично расположенные относительно центра тяжести сечения элемента; использовать прерывистые швы с расстоянием между ними не менее 30—40 мм.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _