Самодельный плазморез из сварочного трансформатора

Самодельный плазморез

Бесспорно многие из нас видели видео на ютубе, где Виталий Богачев собрал плазменный резак из обычного сварочного аппарата дуговой сварки

Постараюсь объяснить простыми словами без всякого фанатизма. Виталий, удалил вторичную обмотку на сварочном трансформаторе и вместо нее намотал новую вторичную обмотку кабелем меньшего сечения, что бы поднять выходное напряжение до 200В. Следом установил диодный мост на радиаторы и дроссель намотанный на железе, походу от большего сварочного трансформатора. Подключил это дело к резаку.

Для продувки использовал обычный воздух накачиваемый компрессором

Вот первое видео в котором Виталий описал конструкцию прибора

Во втором видео Виталий показал как работает его самопальный плазменный резак. Видно, что резак режет метал до 8мм, но Виталий не показывает сам аппарат во время резки, даже элементарно зайти в это помещение и показать куда тянется рукав от резака, этого нет

Честно, ну очень меня поманила эта идея и захотелось собрать подобное устройство, но вот что насторожило. Почему заводские аппараты для плазменной резки стоят приличных денег, если в них нет ничего такого сложного, может в видео есть подвох и на самом деле видео для пиара

Думал и решил в общем посчитать, что же мне надо для сборки плазменного резака

Во первых нужен сварочный аппарат для дуговой сварки переменного тока 200А, а точнее таких аппаратов нужно пара. Первый трансформатор будет силовой, второй трансформатор будет в качестве дросселя. На сварочном трансформаторе три обмотки, две первичные обмотки 0-220-400В, а так же вторичная обмотка 40В. Вот что я планирую делать с этими трансформаторами, разрезать оба трансформатора, снять вторичную обмотку с первого и на ее место поставить первичку второго трансформатора, вот и должно у меня получится на вторичной обмотке 200В. Теперь о дросселе. Остается у меня железо со второго трансформатора, а так же две вторичные обмотки, которые можно одеть на второй сердечник и последовательно соединить. Должен получиться великолепный дроссель с пока неизвестной индуктивностью.

Посмотрел на эти сварочные трансформаторы в Яндекс маркете и нашел самый дешевый вариант по 2 376 ₽ за один. Значит за два с учетом доставки выйдет примерно 6,500Р.

Вот такие сварочные аппараты

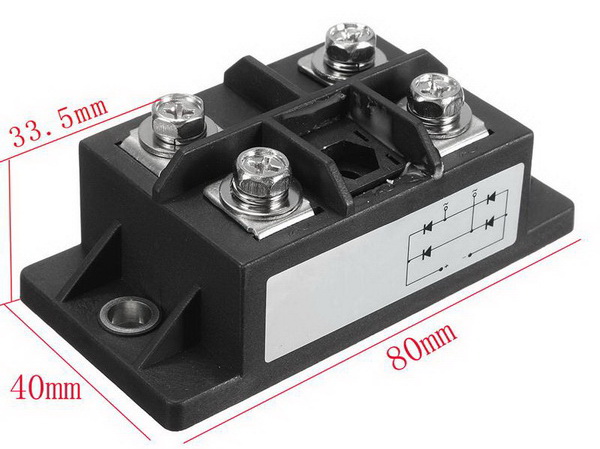

Иду далее, нужны 4 диода напряжением от 600В, но лучше 1000В. Ток для диодов лучше выбрать побольше скажем 150А будет в самый раз. За этим делом обращусь ка я на AliExpress. Нашел подходящий диодный мостик на 150А 1600В на обратный пробой, такой хороший запас по обратному напряжению не будет лишний.

Цена на такой диодный мостик 770,33 руб., вот ссылка для покупки. Так же нужен радиатор для охлаждения диодного моста, лучше чем радиатор с процессора ПК идей нет, такой радиатор можно на барахолке купить за 100-200Р. И того 1000Р за выпрямитель

Для работы плазменного резака нужен компрессор, ну это дело решенное, самодельный компрессор давно собран. Компрессор это хорошо, а вот воздух должен быть чистым, без масла и влаги. Значит надо перед резаком ставить осушитель, который опять же лучше заказать с Китая. Приглянулся мне фильтр AF2000-02 G1/4 за 442,20 руб.

Осушитель выдерживает давление в 1.5 МПа, что вполне устраивает. Так же нужен клапан для управления, клапан буду использовать типа такого, цена на него 480Р. Вот ссылка

Еще несколько компонентов надо для полного комплекта.

Несколько релюшек для управления силовым трансформатором и клапанном газа.  Такие реле можно заказать из Китая по 100 рублей

Такие реле можно заказать из Китая по 100 рублей

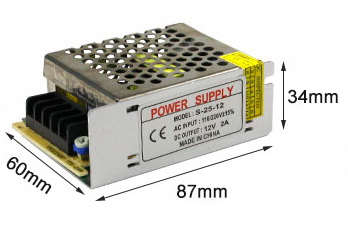

Нужен блок питания 12В для питания клапана и реле  Такой блок питания стоит в Китае 232 р, купить можно по этой ссылке. Разъем под кнопку управления на держаке.

Такой блок питания стоит в Китае 232 р, купить можно по этой ссылке. Разъем под кнопку управления на держаке.

Этой кнопкой включается трансформатор, открывается клапан и включается осциллятор. С Китая такой стоит 66 рублей, комплект мама-папа. Так же для розжига дуги плазмы без контакта нужен высоковольтный осцилятор  Готовый модуль из Китая для питания от переменного напряжения 220В модуль стоит 1500 рублей, ссылка вот

Готовый модуль из Китая для питания от переменного напряжения 220В модуль стоит 1500 рублей, ссылка вот

Вроде все рассчитал 6500+1000+440+480+270+2400+800+100+230+66+1500+1000=15000 рублей.

Последняя тысяча на всякие мелочи которые могут понадобится в процессе сборки

Эксперимент мог бы быть реализован, но такую сумму не могу выделить.

Думал что сделать, ведь хочется проверить собрать плазморез самостоятельно, но пока денег нет!.

С ув. Эдуард

Самодельный плазморез из сварочного трансформатора

Автор: pnp_machinist, pnp_mechanic@mail.ru

Опубликовано 30.10.2016

Создано при помощи КотоРед.

Участник Конкурса «Поздравь Кота по-человечески 2016!»

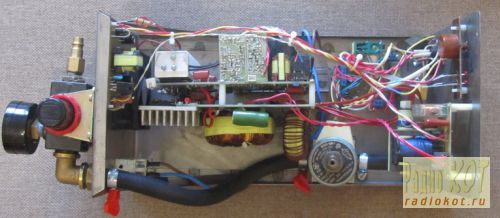

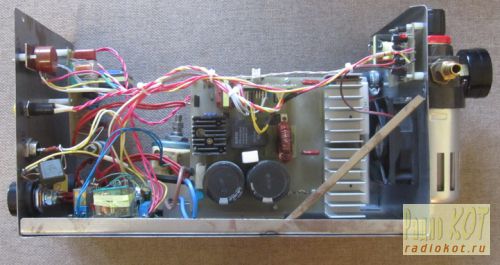

Простой аппарат плазменной резки.

Значение аппарата плазменной резки для народного хозяйства трудно переоценить. Так например одна только экономия металла при раскрое составляет 10-15%. Не говоря уже о возможности вырезать отверстия и детали различной формы в листовом металле. Появление на рынке сварочных инверторов и расходных материалов для плазмотронов сделало этот способ обработки металла доступным для широких масс населения.

В нашем случае в качестве рабочей среды плазмы используется осушенный атмосферный воздух давлением 3.5 – 4 Атм. Плазматрон CUT-40 как один из самых доступных . И инвертор сварочного тока выходным напряжением 100-140 вольт, 10-40 А. Этого вполне хватает для резки металла толщиной 0,5 – 6 мм. Исходя из данных — сила тока для реза 1 мм. толщины металла должна быть примерно 6 А

Теория.

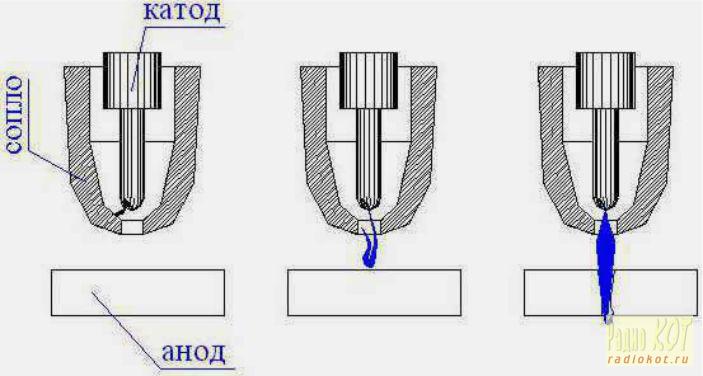

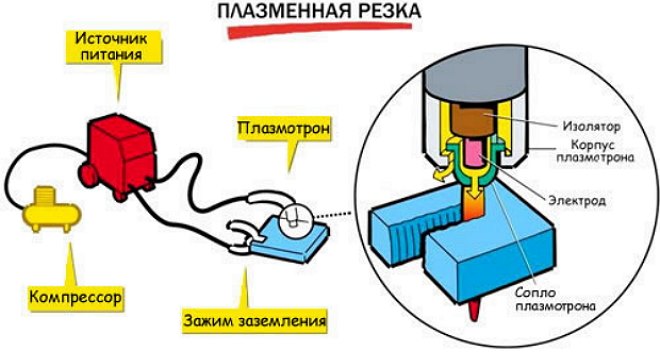

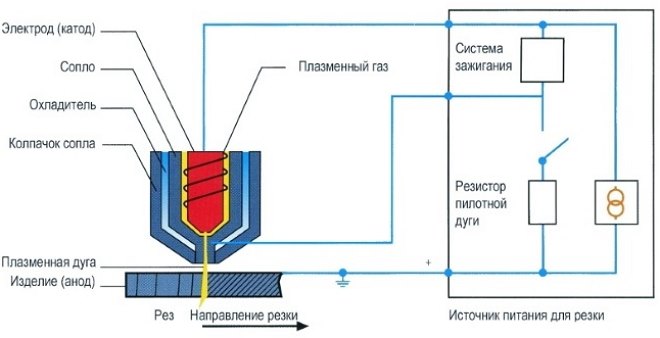

Как видно на условном изображения горелки, атмосферный воздух одновременно является рабочей средой для образования плазмы и охлаждает элементы горелки.

В первый момент дуга разжигается высоковольтным разрядом между электродом и соплом при условии контакта последнего с анодом т.е. металлом. Далее образовавшаяся плазма выдувается потоком воздуха. Для поддержания стабильной дуги необходимо выдерживать зазор между соплом горелки и металлом около 1 мм. , что весьма трудно. Для этого предлагаются специальные насадки. Но как утверждают специалисты они только мешают. Я полностью разделяю их мнение и поэтому просто веду без нажима соплом горелки по заготовке. Замечено при недостаточном токе сопло «прилипает» к металлу. О успешном процессе резки можно судить по видимым искрам с обратной стороны металла. По окончании резки не следует отводить горелку, лучше прервать процесс снятием напряжения. Так продлевается срок службы электрода со вставкой из гафния .

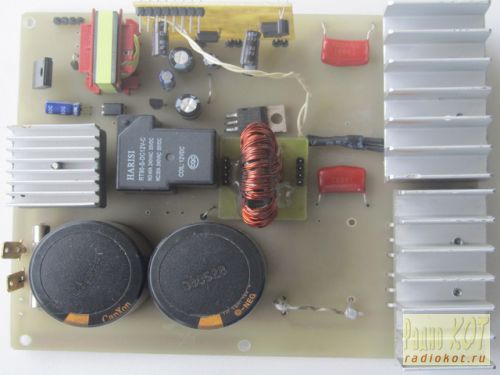

Инвертор

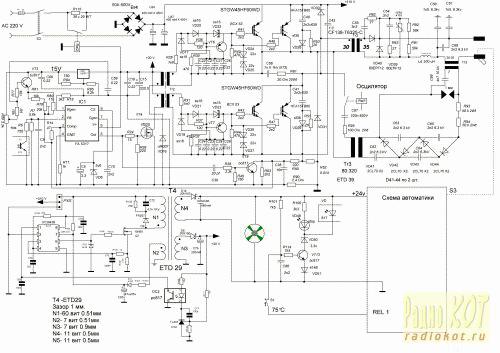

Для силовой части хорошо подходит схема инвертора AVT-200. Данный инвертор уже неоднократно повторялся и хорошо известен в сети Интернет. Оригинал статьи автора доступен в архиве AVT-200.rar. Изменения коснулись узла формирования пилообразного напряжения на токовом входе компаратора и цепей задания тока. Изменена печатная плата.

Узел задания тока питается стабильным напряжением 15 В, что улучшает повторяемость. Для снижения уровня помех в цепях токового компаратора установлен резистор R90. Большая индуктивность выходного дросселя позволяет упростить схему формирования «пилы». В остальном схема мало отличается от оригинала. Для токового шунта необходимо использовать манганиновую проволоку. В моём случае при диаметре 0.9 мм длинна шунта 20 мм.

Отдельно отмечу в схеме отсутствует узел защиты от превышения тока и К.З. в нагрузке. Разумеется такие узлы необходимы. Но короткое замыкание в правильно собранной горелке CUT-40 не возможно. Если конечно сопло совсем расплавится и останется только электрод.

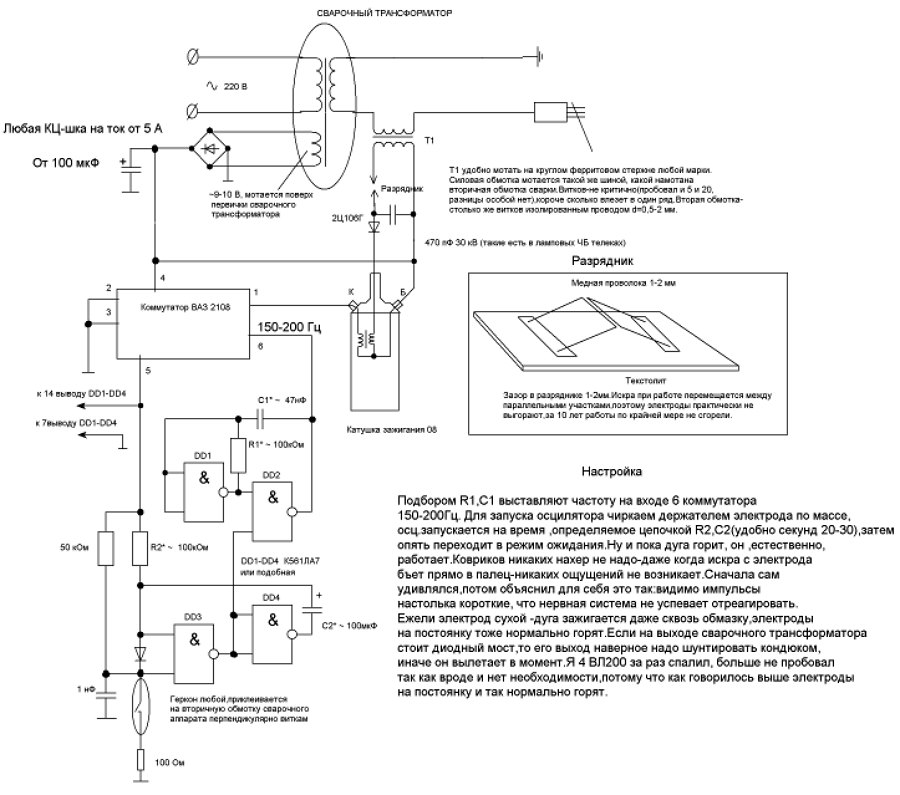

В большинстве случаев для успешного розжига плазмы хватает высоковольтного разряда напряжением 20-22 кВ. постоянного тока. Схема с искровым разрядником самая простая в реализации . Для снижения требований к повышающему трансформатору используется умножитель напряжения . Разрядник изготовлен из контактов реле , зазор 1 – 1.5 мм. Высоковольтный трансформатор намотан на ферритовом сердечнике диаметром 8 мм. длинной 80 мм Первичная обмотка 7-8 витков проводом МГТФ-0,35. Вторичная медным проводом ПЭВ- 2 диаметром 1,5 мм. Пропитан эпоксидной смолой. Между обмоточками изоляция обязательна. Накопительный конденсатора взят из стартёра времён СССР для лампы дневного света мощностью 80 Вт. Как оказалось другие конденсаторы — 10n 6,3 kV. сгорают после 3-й попытки розжига.

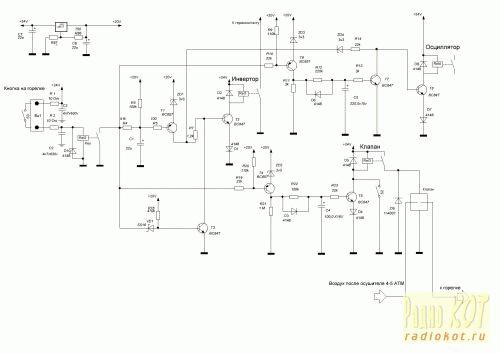

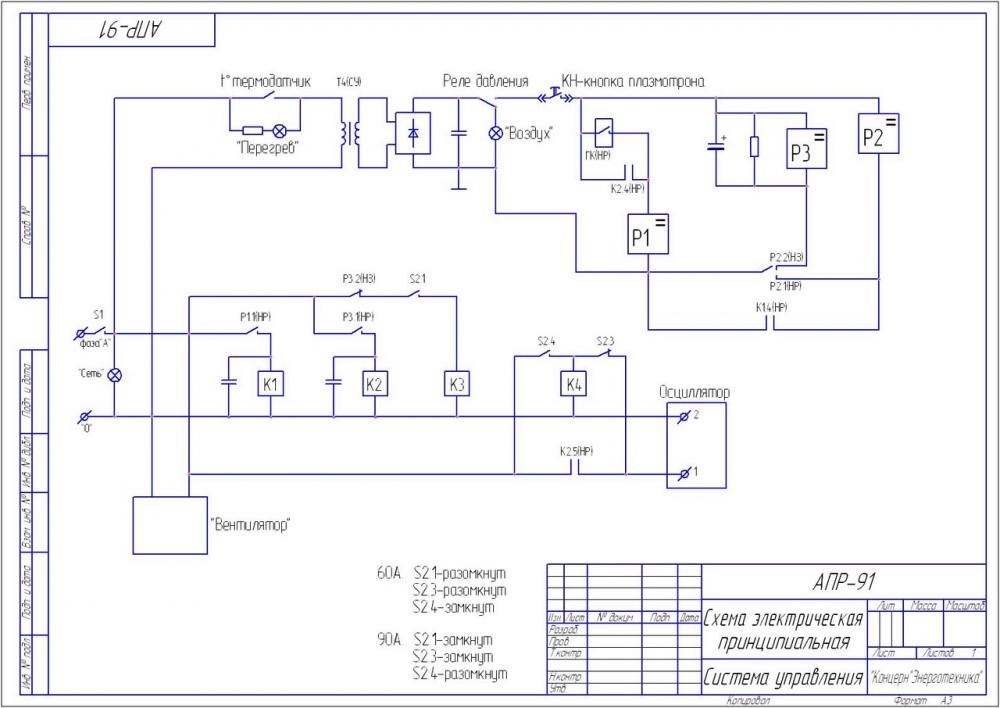

Схема управления.

Для работы реализована простая последовательность управления.

При нажатии кнопки оператора S3 последовательно происходит

1- Подача воздуха.

2- Пауза 0.5-1 сек. (это время необходимо для продувки плазмотрона)

3- Включение инвертора.

4- Включение осциллятора на 2 сек.

При размыкании кнопки выключается инвертор и с задержкой 3-4 сек. снимается напряжение с воздушного клапана. Этого времени достаточно для остывания горелки.

В исходном состоянии все реле обесточены и копка оператора S3 отжата. При замыкании S3 сработает реле REL 2 и своими контактами замкнёт базовые цепи транзисторов Т1, Т3, Т4, Т6. к общему проводу. Причём напряжение на базе транзисторе Т1 появится с небольшой задержкой обусловленной RC цепочкой R4,C1. Стабилитрон в цепи коллектора Т1 определяет пороговое напряжение при открытии транзистора, что также является своеобразной защитой от помех в цепях управления.

Далее открывается транзистор Т2 и срабатывает реле включения инвертора. При нажатой кнопке S3 транзистор Т3 закрыт и на работу схемы не влияет.

Одновременно с этим подаётся напряжение на схему включения осциллятора.

Положительное напряжение с коллектора транзистора Т1 через стабилитрон ZD4 попадает на базу Т8 , открывшийся транзистор включает реле подачи напряжения на осциллятор. По истечении времени заряда конденсатора С5 транзистор Т7 закрывает транзистор Т8. Так время работы осциллятора ограничено 1-2 секундами. Что вполне достаточно для уверенного розжига дуги в плазмотроне.

Реализация временных задержек для осциллятора и воздушного клапана реализованы по сходным схемам.

При размыкании кнопки S3 снимается напряжение с обмотки реле REL 2 . Далее положительное напряжение через резистор R16 открывает транзистор Т3 который блокирует транзистор Т2 и реле управления инвертором обесточится. Одновременно с этим конденсатор С4 разряжается через резистор R23 и переход база эмиттер. Таким образом воздушный клапан выключается с необходимой задержкой. При повторном нажатии кнопки S3 процесс повторяется.

Детали.

Как оказалось самая большая проблема — это перекрыть поток воздуха. Для этих целей установлен клапан КИПиА времён СССР . Не смотря на надпись 1 атм. ДУ 2.5мм. Он с честью перекрывает 4 атм. Фильтр для очистки воздуха 1/4″ Intrtool PT1412 выбран как самый доступный.

Трансформатор инвертора на кольце CF138-T6325-C первичная и вторичная обмотки намотаны в два провода диаметром 1.2 мм. Выходной дроссель на кольце из альсифера 46х25х18 проводом 1.5 мм до заполнения в один слой. Выбран именно этот дроссель т.к. в моём случае нет необходимости использовать токи более 20 А. Высоковольтный трансформатор намотан проводом 1.5мм из этих же соображений. Трансформатор осциллятора намотан на сердечнике ETD-39 проводом ПЭВ-2 -0.45 послойная и между обмотками изоляция обязательна.

Проверка инвертора.

На время проверки силовой части осциллятор и схема управления должны быть отключены. Разумеется контакты реле блокировки инвертора нужно замкнуть.

Перед включением необходимо проверить правильность монтажа. Первым проверяется источник питания , предусмотрена возможность его отдельного подключения через разъём JMP2. Затем необходимо убедится в наличии и правильности формы импульсов частотой 50 кГц. на затворах силовых транзисторов инвертора. Время «спада» не должно превышать 0,25us. Следующим шагом проверяется работа инвертора на эквивалент нагрузки. Я использовал два водяных ТЭНа по 5 кВт. соединённых параллельно. Максимальный ток устанавливается резистором R78. Минимальный ток при данной схеме не нуждается в регулировке. Его значение близко к 10 А. В конце статьи в файлах SDS00003 и SDS00004 приведены формы напряжения на коллекторе транзистора T8 инвертора при отсутствии тока и нагрузке 10 А.

Во время проверки ток в цепи нагрузки контролируется стрелочным амперметром с измерительным шунтом. Розжиг дуги и работа осциллятора проверяется импровизированным имитатором. Две медные проволоки диаметром 0.8 -1 мм. подключаются к аноду и катоду при этом обеспечивается зазор 2-3 мм. Электрическая дуга должна надёжно разжигаться с первого включения осциллятора. При этом медь естественно сгорает, а дуга тухнет.

Далее — пробный рез не толстого металла. Окрашенный желательно не использовать. Регулятором расположенном на фильтре установить давление воздуха 4 атм. Продуть резак воздухом 3-4 сек. для этого принудительно открыть воздушный клапан нажатием кнопки S2. Прикоснувшись соплом к заготовке нажать кнопку на ручке резака. При этом на 2 сек. включается осциллятор. И образовавшимся факелом плазмы резать, без особого нажима ведя по намеченной линии соплом.

Не стоит пренебрегать элементарными правилами ТБ. Величина выходного напряжения и тока могут быть опасны для жизни! Защита органов зрения обязательна!

Традиционно обсуждается на форуме все не написанное здесь.

Как сделать плазморез из сварочного инвертора своими руками

Плазморез из инвертора своими руками — не самая простая, но осуществимая задача. Собрать резак по металлу в домашних условиях дешевле, чем покупать готовый аппарат.

Можно ли из инвертора сделать плазморез

Чтобы сделать плазморез из сварочного инвертора, в любом случае понадобится докупить некоторые комплектующие. Но аппарат сможет взять на себя роль источника питания. Он будет преобразовывать переменный ток в постоянный и поддержит работоспособность плазмореза.

Во многих случаях идеальным вариантом для конструирования резака считают сварочный трансформатор. Но у него есть свои минусы — агрегат слишком большой, потребляет много энергии и требует подключения к сети 380 В. Сварочный инвертор, в отличие от него, работает от бытовой розетки, экономно расходует электричество и показывает неплохой КПД.

Использовать плазморез из инвертора для сварки можно в гараже без переоборудования электросети

Использовать плазморез из инвертора для сварки можно в гараже без переоборудования электросети

Как устроен плазморез

Любой плазменный резак состоит из нескольких частей:

- плазмотрона, отвечающего непосредственно за создание потока ионизированного газа;

- сварочного трансформатора, выполняющего функции источника питания;

- компрессора для нагнетания воздуха, проходящего через плазмотрон;

- осциллятора, подающего напряжение для формирования раскаленного потока при включении в работу.

Также в комплект устройства обязательно входят кабели, соединяющие сварочный аппарат и горелку, и шланги для подачи воздуха или другого газа из компрессора.

Принцип работы плазмореза состоит в том, что при включении агрегата трансформатор подает напряжение на электрод и сопло. Осциллятор формирует электрическую дугу, а под действием последней разогревается до 8000 °С подаваемый в резак газ. Раскаленный поток с высокой скоростью выходит из сопла и касается разрезаемой детали, а ток идет через трансформатор, после чего специальное реле отключает осциллятор и вспомогательную дугу.

Схемы самодельного плазмореза из сварочного инвертора

Перед сборкой самодельного агрегата необходимо ознакомиться с чертежами. Прежде всего, нужно изучить принципиальную схему устройства плазмореза, которая показывает, как соединены между собой детали.

Принципиальная схема дает представление о сути установки

Принципиальная схема дает представление о сути установки

Также понадобится изучить схему управления плазморезом, сделанным из сварочного инвертора своими руками, подробно и внимательно. Она показывает расположение важнейших регуляторов и кнопок на резаке и блоке управления, а также отображает вольтметр, амперметр, датчики воздуха и давления.

При использовании плазмореза важно контролировать температуру и электрические показатели установки

При использовании плазмореза важно контролировать температуру и электрические показатели установки

В последнюю очередь нужно изучить схему подключения элементов установки. На ней указано, как именно требуется соединить части агрегата шлангами и кабелями.

Схема подключения отмечает длину и сечение проводов

Схема подключения отмечает длину и сечение проводов

Как переделать сварочный инвертор в плазморез своими руками

Переделка сварочного инвертора в плазморез заключается в подготовке нескольких принципиально важных частей аппарата. Их собирают и приобретают по отдельности, после чего соединяют в конечное устройство согласно существующей схеме. Сам инвертор, в отличие от сварочного трансформатора, в усовершенствовании не нуждается, при подключении осциллятора он сможет работать в неизменном виде.

Как сделать плазмотрон

Плазмотрон является одной из важнейших деталей агрегата. Проще всего купить готовый резак, обладающий всеми необходимыми характеристиками. Но также его можно сделать самостоятельно из горелки для аргонодуговой сварки. В этом устройстве присутствует большинство нужных компонентов, в том числе:

- клеммы и кабель для подключения тока;

- рукав и направляющие для подачи газа на сопло;

- вольфрамовый электрод 4 мм с возможностью регулировки положения.

В резаке при включении под воздействием воздуха и электротока формируется струя ионизированного газ

В резаке при включении под воздействием воздуха и электротока формируется струя ионизированного газ

При сборке плазмореза из инвертора резак требуется только немного доработать. Для этого нужно:

- удалить тонкое латунное сопло и поставить прокладку из фторопласта для изоляции;

- поверх нее установить латунный фиксатор для сопла из меди;

- припаять или закрепить на корпусе хомутом кабель для вспомогательной электродуги.

Также на рукоять устанавливают выключатель, отвечающий за перевод самодельного плазмотрона в режим реза.

Как сделать осциллятор

Осциллятор в плазморезе из инвертора необходим для розжига дуги и поддержания ее в стабильном состоянии. Собрать компонент можно самостоятельно, к примеру, из трансформатора микроволновки. Сначала на нем заменяют первичную и вторичную обмотку и комплектуют сердечник кабелем нужного сечения, а затем размещают на плате разрядник для проведения искры и колебательный контур с высокочастотным конденсатором.

Подключение осциллятора в одной цепи с инвертором должно быть параллельным

Подключение осциллятора в одной цепи с инвертором должно быть параллельным

Сделать деталь можно даже из старой катушки зажигания автомобиля. Но требуется учитывать, что сборка осциллятора может потребовать больших познаний в радиотехнике, чем создание самого плазмореза из инвертора. Поэтому проще всего купить готовый блок.

Как подобрать компрессор

Для формирования потока плазмы необходим не только ток, но и направленный поток сжатого воздуха. За него отвечает компрессор, этот элемент подбирают в соответствии с толщиной металла для реза. В частности, производительность 190 л в минуту позволит обрабатывать заготовки до 30 мм, 170 л в минуту — до 20 мм и так далее.

Компрессор лучше всего использовать заводской, но при желании можно взять деталь от холодильника

Компрессор лучше всего использовать заводской, но при желании можно взять деталь от холодильника

Важно обратить внимание также на параметры ресивера. Требуется объем больше 50 л, иначе работа плазмореза из инвертора будет неустойчивой.

Как выбрать или сделать кабель массы и кабель-шланг

Кабель массы отвечает за замыкание электродуги сварочного инвертора, выступающего в роли плазмореза, на детали. Его необходимо приобрести в специализированном магазине.

Кабель массы для инверторного плазмореза должен оканчиваться зажимом для металла

Кабель массы для инверторного плазмореза должен оканчиваться зажимом для металла

Важный элемент самодельного плазмореза — это шланг, объединяющий в себе несколько проводов и трубок. В его конструкцию входят:

- электропроводка для соединения устройства с выключателем;

- шланг компрессора с диаметром 10 мм;

- два электрических кабеля — для массы и для электрода;

- провод для вспомогательной дуги с сечением от 1,5 мм.

Особенное внимание нужно уделить параметрам электрокабеля. Сечение элемента подбирают в соответствии с производительностью инвертора и сделанного на его основе плазмореза. При токе 50 А и тонких металлических заготовках будет достаточно сечения 6 мм, если изоляция на кабеле не ПВХ, а жаростойкая, показатель можно взять еще меньше.

Широкий шланг позволяет компактно закрыть всю кабельную систему инверторного плазмореза

Широкий шланг позволяет компактно закрыть всю кабельную систему инверторного плазмореза

Кабель-шланг можно купить готовый, а можно сделать своими руками из шланга для подводки воды. Внутрь него помещают проводку, гибкую кислородную трубку и электрокабель.

Финальная сборка

После того, как все части плазмореза будут подготовлены, их останется только соединить. Делают это так:

- воздушный шланг закрепляют на ресивере компрессора;

- кабели для электродуги, резака и массы подключают к соответствующим клеммам на инверторе сварки;

- соединяют электропроводкой выключатель на блоке управления и плазмотрон.

Перед первым включением аппарата рекомендуется проверить по схеме правильность подключения и убедиться в надежности креплений.

Проверка работоспособности

Полностью собранный плазморез из инвертора необходимо испытать, прежде чем пробовать выполнить с его помощью конкретные работы. Для этого:

- на инвертор сварки подают питание на десять минут;

- по истечении срока выключают и проверяют, нагрелся ли аппарат;

- при положительном результате включают компрессор;

- при заполненном ресивере открывают клапан подачи воздуха и посылают поток через плазмотрон;

- нажимают на кнопку выключателя на ручке резака и возбуждают вспомогательную электродугу;

- при подаче плазмы через сопло выполняют тестовый рез металлической заготовки.

В первый раз деталь для разрезания нужно брать тонкую и с минимальной плотностью. Но в целом видео о плазморезе своими руками из инвертора показывает, что правильно сконструированный аппарат сможет справляться с заготовками до 10 мм.

В первый раз нельзя использовать плазморез долго, после запуска его выключают и проверяют степень нагрева

В первый раз нельзя использовать плазморез долго, после запуска его выключают и проверяют степень нагрева

Заключение

Плазморез из инвертора своими руками позволяет не тратиться на приобретение дорогого заводского аппарата. Мощность у самодельного устройства не самая высокая, но его возможностей хватает для обработки тонких листов металла.

Как сделать плазменный резак своими руками?

Плазменные резаки активно используются в мастерских и предприятиях, связанных с цветными металлами. Большинство небольших предприятий применяют в работе плазменный резак, изготовленный своими руками.

Плазменный резак хорошо себя показывает при разрезе цветных металлов, поскольку позволяет локально прогревать изделия и не деформировать их. Самостоятельное производство резаков обусловлено высокой стоимостью профессионального оборудования.

В процессе изготовления подобного инструмента используются комплектующие от других электроприборов.

- Особенности и назначение плазменного резака

- Делаем плазменный резак своими руками

- Чертежи

- Что нам понадобится?

- Сборка инвертора

- Рекомендации по работе

- Заключение

Особенности и назначение плазменного резака

Инвертор плазменной резки используется для выполнения работ как в домашних, так и в промышленных условиях. Существует несколько видов плазморезов для работы с различными типами металлов.

- Плазморезы, работающие в среде инертных газов, например, аргона, гелия или азота.

- Инструменты, работающие в среде окислителей, например, кислорода.

- Аппаратура, предназначенная для работы со смешанными атмосферами.

- Резаки, работающие в газожидкостных стабилизаторах.

- Устройства, работающие с водной или магнитной стабилизацией. Это самый редкий вид резаков, который практически невозможно найти в свободной продаже.

Плазменный резак или плазматрон – это основная часть плазменной резки, отвечающая за непосредственную нарезку металла.  Плазменный резак в разборе.

Плазменный резак в разборе.

Большинство инверторных плазменных резаков состоят из:

- форсунки;

- электрода;

- защитного колпачка;

- сопла;

- шланга;

- головки резака;

- ручки;

- роликового упора.

Принцип действия простого полуавтоматического плазмореза состоит в следующем: рабочий газ вокруг плазмотрона прогревается до очень высоких температур, при которых происходит возникновение плазмы, проводящей электричество.

Затем, ток, идущий через ионизированный газ, разрезает металл путем локального плавления. После этого струя плазмы снимает остатки расплавленного металла и получается аккуратный срез.

По виду воздействия на металл различают такие виды плазматронов:

- Аппараты косвенного действия.

Данный вид плазматронов не пропускает через себя ток и пригоден лишь в одном случае – для резки неметаллических изделий. - Плазменная резка прямого действия.

Применяется для разрезки металлов путем образования плазменной струи.

Конструкция плазменного резака и рекомендации по работе с ним серьезно разнятся в зависимости от типа устройства.

Делаем плазменный резак своими руками

Плазменная резка своими руками может быть изготовлена в домашних условиях. Неподъемная стоимость на профессиональное оборудование и ограниченное количество представленных на рынке моделей вынуждают умельцев собирать плазморез из сварочного инвертора своими руками.

Самодельный плазморез можно выполнить при условии наличия всех необходимых компонентов.

Перед тем как сделать плазморежущую установку, необходимо подготовить следующие комплектующие:

- Компрессор.

Деталь необходима для подачи воздушного потока под давлением. - Плазмотрон.

Изделие используется при непосредственной резке металла. - Электроды.

Применяются для розжига дуги и создания плазмы. - Изолятор.

Предохраняет электроды от перегрева при выполнении плазменной резки металла. - Сопло.

Деталь, размер которой определяет возможности всего плазмореза, собранного своими руками из инвертора. - Сварочный инвертор.

Источник постоянного тока для установки. Может быть заменен сварочным трансформатором.

Источник питания устройства может быть либо трансформаторным, либо инверторным.

Схема работы плазменного резака.

Схема работы плазменного резака.

Трансформаторные источники постоянного тока характеризуются следующими недостатками:

- высокое потребление электрической энергии;

- большие габариты;

- труднодоступность.

К преимуществам такого источника питания можно отнести:

- низкую чувствительность к перепадам напряжения;

- большую мощность;

- высокую надежность.

Инверторы, в качестве блока питания плазмореза можно использовать, если необходимо:

- сконструировать небольшой аппарат;

- собрать качественный плазморез с высоким коэффициентом полезного действия и стабильной дугой.

Благодаря доступности и легкости инверторного блока питания плазморезы на его основе могут быть сконструированы в домашних условиях. К недостаткам инвертора можно отнести лишь сравнительно малую мощность струи. Из-за этого толщина металлической заготовки, разрезаемой инверторным плазморезом, серьезно ограничена.

Одной из главнейших частей плазмореза является ручной резак.

Сборка данного элемента аппаратуры для резки металла осуществляется из таких компонентов:

- рукоять с пропилами для прокладки проводов;

- кнопка запуска горелки на основе газовой плазмы;

- электроды;

- система завихрения потоков;

- наконечник, защищающий оператора от брызг расплавленного металла;

- пружина для обеспечения необходимого расстояния между соплом и металлом;

- насадки для снятия окалин и нагара.

Резка металла различной толщины осуществляется путем смены сопел в плазмотроне. В большинстве конструкций плазмотрона, сопла закрепляются специальной гайкой, с диаметром, позволяющим пропустить конусный наконечник и зажать широкую часть элемента.

После сопла располагаются электроды и изоляция. Для получения возможности усиления дуги при необходимости в конструкцию плазматрона включают завихритель воздушных потоков.

Сделанные своими руками плазморезы на основе инверторного источника питания являются достаточно мобильными. Благодаря малым габаритам такую аппаратуру можно использовать даже в самых труднодоступных местах.

Чертежи

В глобальной сети интернет имеется множество различных чертежей плазменного резака. Проще всего изготовить плазморез в домашних условиях, используя инверторный источник постоянного тока.

Электрическая схема плазмореза.

Наиболее ходовой технический чертеж резака на основе плазменной дуги включает следующие компоненты:

- Электрод.

На данный элемент подается напряжение от источника питания для осуществления ионизации окружающего газа. Как правило, в качестве электрода используются тугоплавкие металлы, образующие прочный окисел. В большинстве случаев конструкторы сварочных аппаратов используют гафний, цирконий или титан. Лучшим выбором материала электрода для домашнего использования является гафний. - Сопло.

Компонент автоматического плазменный сварочного аппарата формирует струю из ионизированного газа и пропускает воздух, охлаждающий электрод. - Охладитель.

Элемент используется для отвода тепла от сопла, поскольку при работе температура плазмы может достигать 30 000 градусов Цельсия.

Большинство схем аппарата плазменной резки подразумевают такой алгоритм работы резака на основе струи ионизированного газа:

- Первое нажатие на кнопку пуск включает реле, подающее питание на блок управления аппаратом.

- Второе реле подает ток на инвертор и подключает электрический клапан продувки горелки.

- Мощный поток воздуха попадает в камеру горелки и очищает ее.

- Через определенный промежуток времени, задаваемый резисторами, срабатывает третье реле и подает питание на электроды установки.

- Запускается осциллятор, благодаря которому производится ионизация рабочего газа, находящегося между катодом и анодом. На данном этапе возникает дежурная дуга.

- При поднесении дуги к металлической детали зажигается дуга между плазмотроном и поверхностью, называющаяся рабочей.

- Отключение подачи тока для розжига дуги при помощи специального геркона.

- Проведение резальных или сварочных работ. В случае пропажи дуги, реле геркона вновь включает ток и разжигает дежурную струю плазмы.

- При завершении работ после отключения дуги, четвертое реле запускает компрессор, воздух которого охлаждает сопло и удаляет остатки сгоревшего металла.

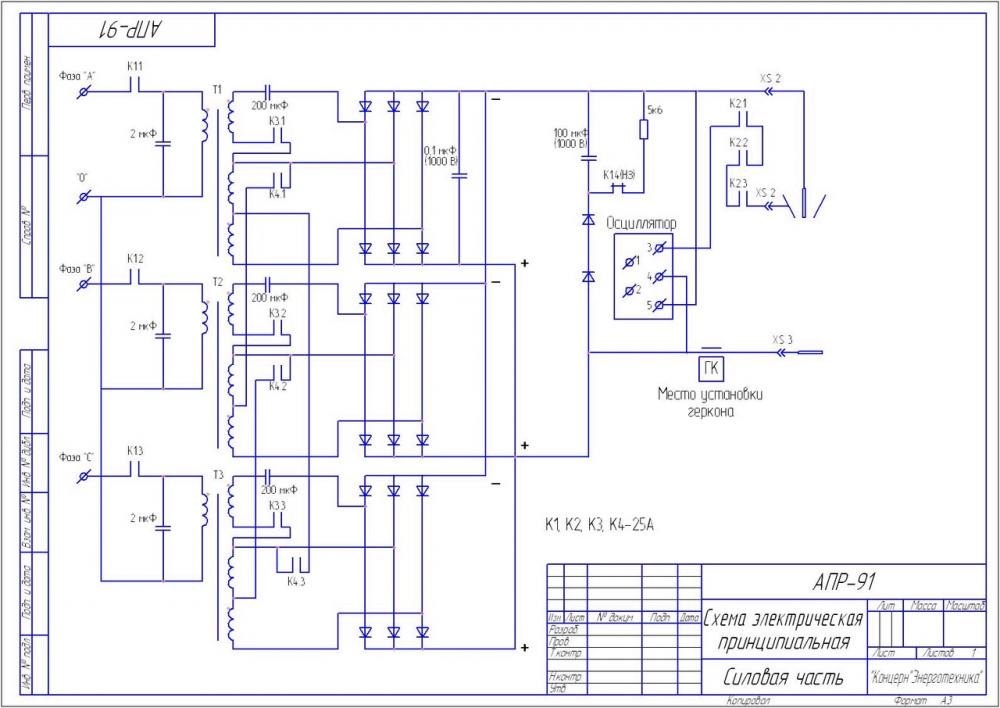

Наиболее удачными считаются схемы плазмореза модели АПР-91.

Что нам понадобится?

Для создания аппарата плазменной сварки необходимо обзавестись:

- источником постоянного тока;

- плазмотроном.

В состав последнего входят:

- сопло;

- электроды;

- изолятор;

- компрессор мощностью 2-2.5 атмосферы.

Большинство современных мастеров изготавливают плазменную сварку, подключаемую к инверторному блоку питания. Сконструированный при помощи данных компонентов плазмотрон для ручной воздушной резки работает следующим образом: нажатие на управляющую кнопку зажигает электрическую дугу между соплом и электродом.

После завершения работы, после нажатия на кнопку выключения, компрессор подает струю воздуха и сбивает остатки металла с электродов.

Сборка инвертора

В случае, если фабричного инвертора нет в наличии, можно собрать самодельный.

Инверторы для резаков на основе газовой плазмы, как правило, имеют в строении такие комплектующие:

- блок питания;

- драйвера силовых ключей;

- силовой блок.

Плазменная горелка в разрезе. Сборка инвертора для плазморезов или сварочного оборудования не может обойтись без необходимых инструментов в виде:

- набора отверток;

- паяльника;

- ножа;

- ножовки по металлу;

- крепежных элементов резьбового типа;

- медных проводов;

- текстолита;

- слюды.

Блок питания самодельного инвертора для плазменной резки собирается на базе ферритового сердечника и должен иметь четыре обмотки:

- первичную, состоящую из 100 витков проволоки, толщиной 0.3 миллиметра;

- первая вторичная из 15 витков кабеля с толщиной 1 миллиметр;

- вторая вторичная из 15 витков проволоки 0.2 миллиметра;

- третья вторичная из 20 витков 0.3 миллиметровой проволоки.

Обратите внимание! Для минимизации негативных последствий от перепадов напряжения в электрической сети, намотку следует проводить по всей ширине деревянного основания.

Силовой блок самодельного инвертора должен состоять из специального трансформатора. Для создания данного элемента следует подобрать два сердечника и намотать на них медную проволоку толщиной 0.25 миллиметров.

Отдельного упоминания стоит система охлаждения, без которой инверторный блок питания плазмотрона может быстро выйти из строя.

Рекомендации по работе

При работе на аппарате плазменной резки для достижения наилучших результатов нужно соблюдать рекомендации:

- регулярно проверять правильность направления струи газовой плазмы;

- проверять правильность выбора аппаратуры в соответствии с толщиной металлического изделия;

- следить за состоянием расходных деталей плазмотрона;

- следить за соблюдением расстояния между плазменной струей и обрабатываемым изделием;

- всегда проверять используемую скорость резки, чтобы избежать возникновения окалин;

- время от времени диагностировать состояние системы подвода рабочего газа;

- исключить вибрацию электрического плазмотрона;

- поддерживать чистоту и аккуратность на рабочем месте.

Заключение

Аппаратура для плазменной резки – это незаменимый инструмент для аккуратной нарезки металлических изделий. Благодаря продуманной конструкции плазмотроны обеспечивают быстрый, ровный и качественный порез металлических листов без необходимости последующей обработки поверхностей.

Большинство рукоделов из небольших мастерских предпочитают своими руками собирать мини резаки для работы с не толстым металлом. Как правило, самостоятельно сделанный плазморез по характеристикам и качеству работы не отличается от заводских моделей.

Плазморез из инвертора своими руками! Инструкция, схемы и видеоматериал!

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Обратный кабель и газовый шланг для плазменной резки!

Обратный кабель и газовый шланг для плазменной резки!

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

На фото горелка от плазменного резака ABIPLAS и ее составные части!

На фото горелка от плазменного резака ABIPLAS и ее составные части!

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза!

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

Принципиальная схема управления плазмореза

Принципиальная схема осциллятора!

Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резки

Первое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Принцип работы устройства для плазменной резки!

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

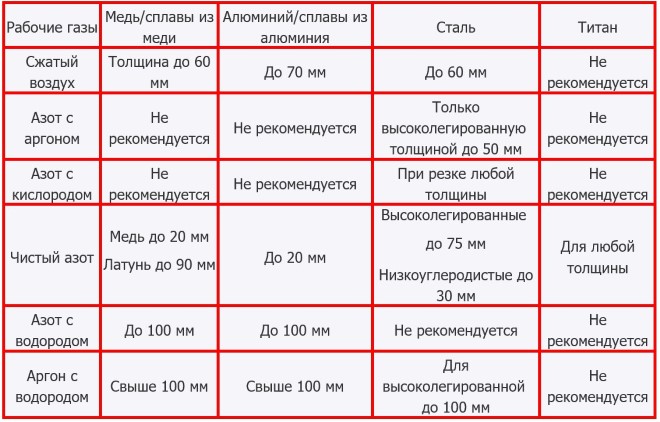

Таблица выбора газа для плазменной резки металлов!

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

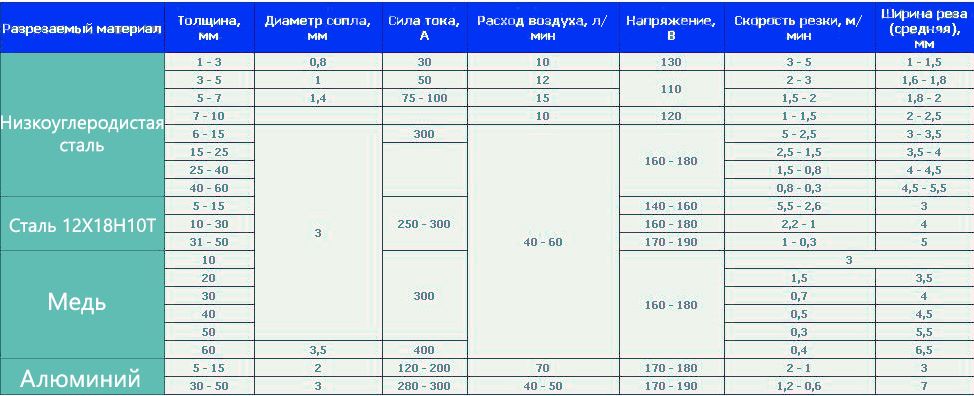

Основные параметры плазменной резки разных металлов.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом. Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!