Трансформатор гальванической развязки для сварочного инвертора

Трансформатор гальванической развязки для сварочного инвертора

Проблемные ТГР сварочных инверторов,

изготовление ТГР на примере ДИОЛД АСИ-140 М

Есть определенные серии сварочных инверторов , в которых типичной «болезнью» является трансформатор гальванической развязки ТГР . Его малый ресурс можно связать с некачественным магнитопроводом (он как раз и теряет свои свойства) , малыми габаритными размерами (не имеет запаса ппо индуктивности и работает близко к максимальной габаритной мощности) и ко всему прочему «проблемные» ТГР залиты эпоксидной смолой , что мешает охлаждению, а тепло значительно ускоряет процесс потери свойств магнитопровода.

В общем само явление значительной потери свойств магнитопровода приводящее к неисправностям достаточно редкое, так как большинство производителей делают значительный запас по индуктивности, учитывая потери свойств магнитопроводов в процессе эксплуатации. В электронике гораздо чаще можно встретить к примеру межвитковой пробой, но как уже было сказано выше для целого ряда бюджетных маломощных аппаратов потеря свойств магнитопровода настоящая «болячка», некоторые из таких аппаратов ProfHelper DaVinci, Prestige , AikenWeld Ranger, DeFort DWI и обсуждаемый Диолд .

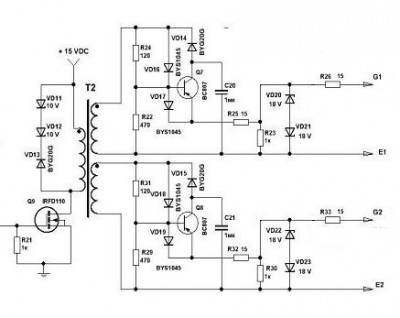

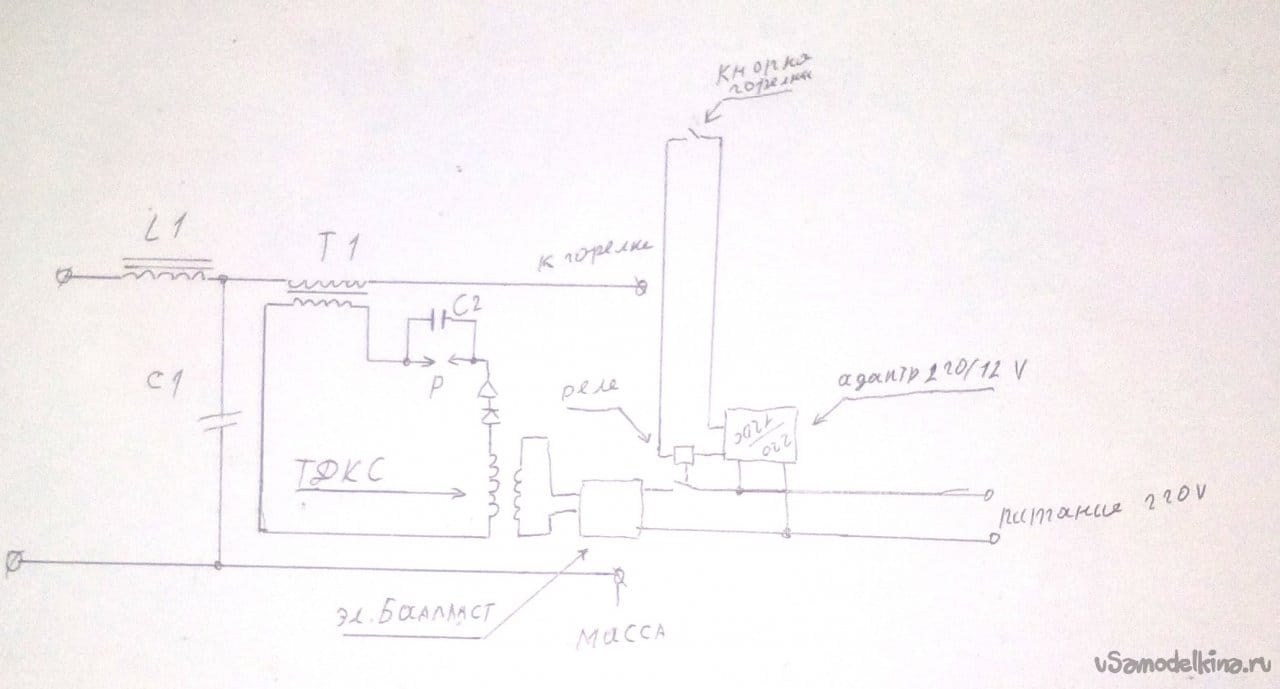

Так что-же происходит при потере свойств магнитопровода ? Давайте посмотрим схему драйвера ключей аппарата Диолд АСИ-140

Сигнал от ШИМ контроллера коммутируемый MOSFET транзистором средней мощности поступает на трансформатор Т2 , который и выполняет роль гальванической развязки между верхним, нижним плечом и низковольтной частью схемы , в момент когда магнитопровод потерял значительную часть своих свойств , индуктивность обмоток падает , а потери в трансформаторе возрастают . Учитывая то что нагрузка трансформатора имеет емкостный характер, а именно емкость затворов IGBT транзисторов, сигнал после «подсевшего» ТГР начинает терять в амплитуде, а главное начинают растягивать фронта (длительность нарастания и спада импульса ), и пошла цепочка последовательностей. Растянутые фронта — увеличивают время открытия и закрытия силового ключа , это в свою очередь дают перегрев кристалла полупроводника транзистора , так как время пока транзистор находится между полностью открытом и полностью закрытом состоянии практически вся мощность рассеивается на транзисторе. В итоге транзисторы перегреваются, а в какой-то момент включение на столько замедляется что мощность превышает мощность рассеивания на транзисторе и происходит тепловой пробой кристалла, тут ни какая тепловая защита уже не спасет , так как транзистор попросту не успевает передать все выделенное тепло на радиатор.

Те кому все же сложно представить этот режим , представьте что вы приседаете, по команде «делай раз» вы полностью сели, по команде «делай два» — полностью встали, и в первом и во втором положении вы особо не напряжены, а теперь попробуйте все это проделать очень медленно , медленно вставать и садится — будет в разы тяжелее, а если принять положение «полтора» — будете тратить силы по максимуму . Так и с транзисторами , не любят они режим «полтора » !

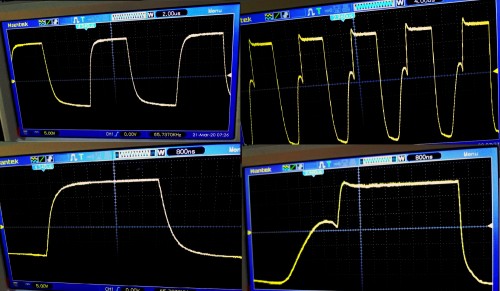

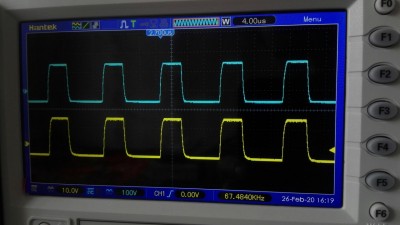

Ниже несколько примеров, неправильных форм сигналов, с такой формой управляющего сигнала сварочный инвертор сможет работать, только без нагрузки в режиме холостого хода или с очень слабой нагрузкой.

Но к сожалению на практике не все так красиво как в теории , чаще всего пробой силовых ключей происходит именно когда сердечник ТГР еще не сильно утерял свои свойства , а сам аппарат был перегружен. Поэтому при ремонте осциллограммы кажутся вполне приемлемыми, но замеры мы веть делаем быз сетевого напряжения, поэтому ТГР нагружен только емкостью затвор-эмиттер (Сзэ) но есть еще емкость затвор-коллектор (Сзк) которая гораздо меньше и ее зачастую просто не учитывают, а напрасно!

Дело в том что емкость затвор-эмиттер (Сзэ) хоть и гораздо больше чем емкость затвор-коллектор (Сзк) но заряжается она до напряжения управления затвором , часто это от -10В до +15В , а вот емкость затвор-коллектор (Сзк) заряжается до напряжения затвор — коллектор , это порядка 280. 320В , и разряжается до нуля при открытии транзистора , следовательно это емкости для заряда до такого большого напряжения тоже требуется определенное время . Вот и получается что при включении сварочного инвертора от сети, нагрузка на ТГР больше чем при тестах от блока питания на столе, и форма сигнала естественно отличается не в лучшую сторону.

Поэтому большинство мастеров кто уже не первый раз столкнулся с подобными аппаратами стараются по возможности сразу менять Трансформатор Гальванической Развязки , так как если это не сделать возвраты по гарантии после ремонта таких аппаратов — обычное дело. Конечно я имею ввиду честных мастеров которые добросовестно относятся к своей работе и дают на нее гарантию.

С сутью проблемы мы разобрались , давайте перейдем к изготовлению ТГР на примере Диолд АСИ-140. Перед этим пару слов о взаимозаменяемости , на всех перечисленных выше аппаратах стоят схожие ТГР которые при желании можно заменить друг другом НО соблюдая фазировку ! Так как печатные платы у всех сварочных разные , конфигурация выводов у трансформаторов выполнена по разному и просто вытянуть ТГР из одного сварочного и в ставить в другую модель не всегда возможно.

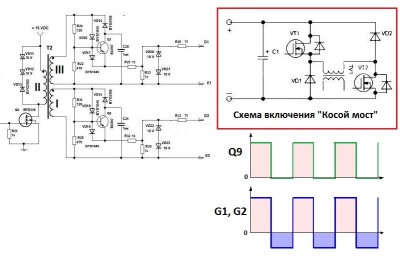

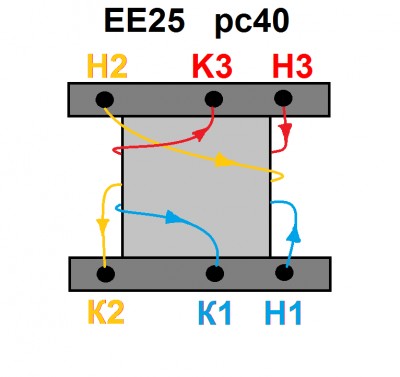

Разбирать, разматывать старый ТГР залитый эпоксидной смолой пересчитывать его витки, смотреть направление намотки и т.д. уж совсем не хочется. У нас есть схема где указаны начало обмоток , но можно обойтись и без нее . Например мы знаем что сдвиг по фазе у нас 0 о то есть амплитуда ШИМ на входе совпадает по времени с амплитудой на выходе, так же знаем схему включения силового трансформатора инвертора — это «Косой мост» или как пишут в учебниках ассиметричный мост , это значит что силовые ключи должны работать синфазно, то есть закрываться и открываться одновременно , поэтому начало-конец обмоток ТГР нижнего и верхнего ключа тоже должны быть одинаково намотаны, в одном направлении. Получается за начало всех трех обмоток мы берем «горячий конец » как на схеме — помечено точкой, можно взять и «холодный конец» (общий) но обязательно у всех трех обмоток начало должно быть одинаково .

Теперь направление обмотки — здесь опять же мотать можно в любую сторону но обязательно одинаково все три обмотки, начали мотать первичку по часовой стрелке, значит и остальные должны быть намотаны так же.

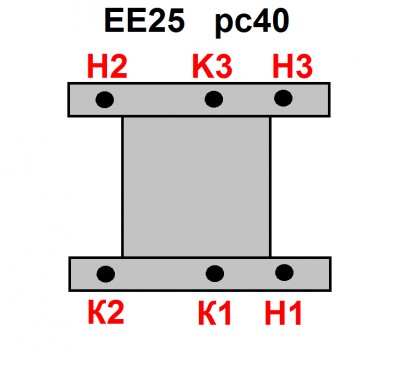

Магнитопровод я выбрал ЕЕ25 материал РС40 — просто потому что такой был под рукой. Пробовал мотать на кольце, но результат и сам процес намотки на кольцо мне не понравился. Магнитопровод конечно можно использовать и больше, если позволяет место, но не советую брать меньше ЕЕ19 иначе через время могут проявится те же «болячки» что и у родного ТГР. Схема выводов трансформатора гальванической развязки для Диолд АСИ-140 соответствует рисунку ниже.

Сначала намотана обмотка нижнего плеча (Н1,К1) , затем обмотка возбуждения (Н2,К2) и последней обмотка верхнего ключа , такое решение сделано только потому что между обмотками нижнего и верхнего плеча достаточно большой потенциал и если обмотки намотаны рядом да еще и плохо изолированы — пробой дело времени. Разумеется о намотке в два или в три провода речи идти не может — слишком большой риск пробоя, конечно если использовать провод МГТФ это можно сделать но такой провод не поместится на этом сердечнике.

В интернете уже достаточно много статей по перемотке ТГР и я признаюсь не стал рассчитывать количество витков, а просто подобрал исходя из чужого опыта.

Оптимально оказалось l=28вит. ll=27вит. lll=28вит. провод использовал диаметром 0,4мм ПЭВ-1 или нечто похожее на него. Направление намотки на рисунке ниже.

Из рисунка думаю все понятно — вид снизу, между слоями изолировал термоскотчем в два слоя, особое внимание к выводам, они не должны касаться следующих обмоток.

После намотки и изоляции склеиваем сердечник , хотя у ТГР зазора в сердечнике быть не должно , все же было замечено что если вставить альбомный лист между сердечниками , сигнал немного четче , хотя и практически не заметно. Полноценным зазором лист бумаги конечно не назовешь, но я его прокладываю.

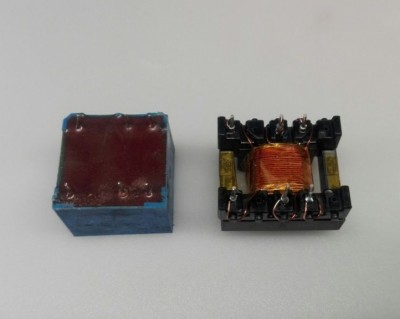

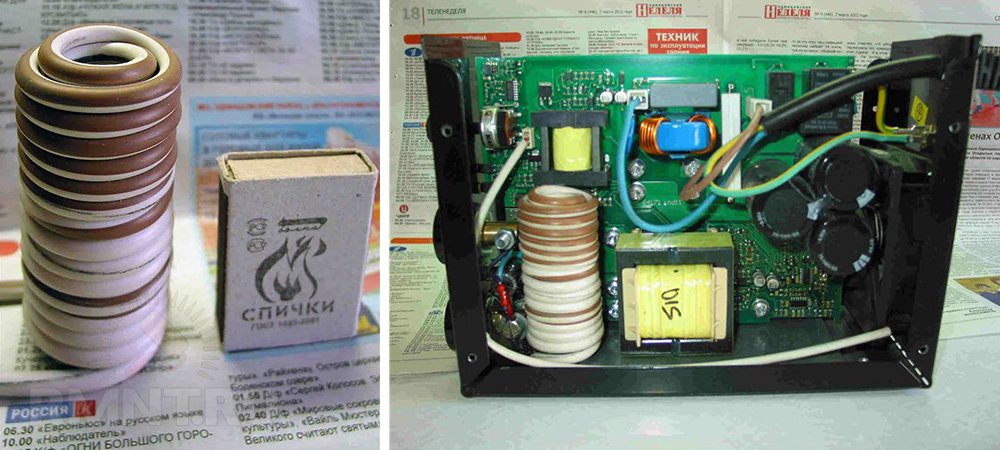

Сравним что получилось в сравнении с штатным ТГР:

Даже с первого взгляда понятно что новый трансформатор имеет свободный доступ воздуха и не будет так накапливать в себе тепло как штатный буквально заключенный в «шубу» из эпоксидной смолы, а тепло как я писал выше вызывает деградацию материала сердечника.

Ставим ТГР на место и проверяем с питанием от лабораторного блока питания.

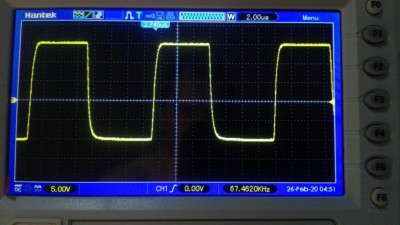

В качестве нагрузки на ТГР во время проверки можно временно подставить силовые ключи или использовать их эквивалент — конденсаторы на 4700 пф включенные между затвором и эмиттером, по одному вместо каждого транзистора . Как видим форма сигнала получилась хорошая.

При подключении схемы к блоку питания стоит обратить внимание на ток потребления, он не должен сильно отличатся от тока потребления с родным ТГР, к примеру в моем случае схема с родным трансформатором потребляла 125мА, с перемотанным уже 140мА , разница мизерная всего 15мА, а вот когда я экспериментировал с кольцом используя провод МГТФ получил потребление в 320мА — а это уже лишняя нагрузка транзистор коммутирующий ТГР (по схеме Q9) и на не без того слабый блок питания инвертора, выполненный в виде дополнительной обмотки от силового трансформатора инвертора. По этой причине провод МГТФ я не стал использовать и ферритовые кольза тоже отложил в сторонку.

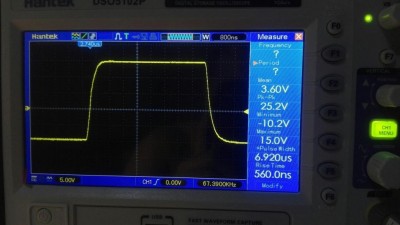

Вернемся к эпюрам , максимальное напряжение +15В минимальное -10В такая разность позволяет четко открывать и быстро закрывать IGBT транзисторы. На последнем фото осцилографа можно видеть «плавно» нарастающие и спадающие франта, ничего в мире не делается мгновенно и это как раз время заряда емкости затвора и ее разряда, в данном случае одна клеточка на экране осциллографа это 800нс , время нарастания (Rise Timе) 560нс что равняется 0,00000056 секунды или 0,56 мкс или 0,00056 мс, так что вполне не плохой результат во времени для заряда емкости затворов 4х ключей.

Ну и конечно фото как установлен ТРГ на плате, пока без одного радиатора.

Всем кто осилил статью целиком — спасибо за внимание ! Вопросы, замечания и пожелания пишите в комментариях.

Ремонт и доработки сварочных инверторов своими руками

Характеристики большинства бюджетных инверторов нельзя назвать выдающимися, в то же время мало кто откажется от удовольствия использовать оборудование со значительным запасом надёжности. Между тем существует немало способов усовершенствовать недорогой сварочный инвертор.

Типовая схема и принцип работы инвертора

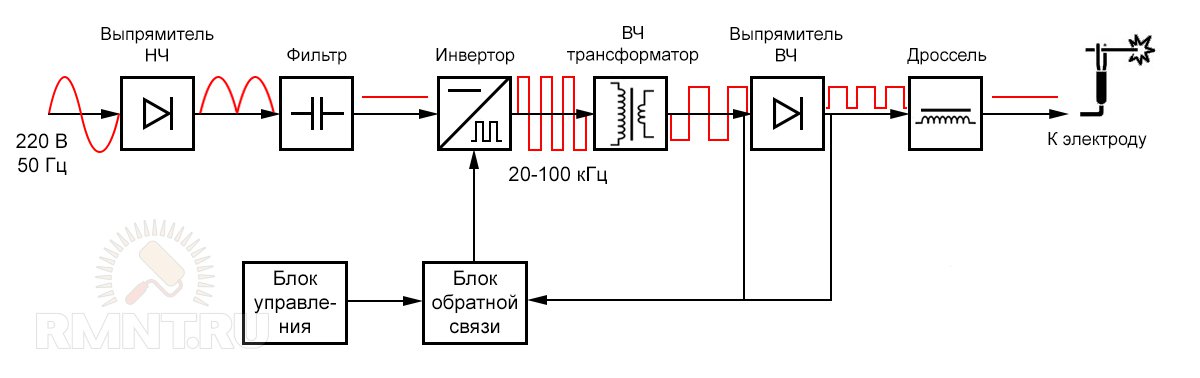

Чем дороже сварочный инвертор, тем больше в его схеме вспомогательных узлов, задействованных в реализации специальных функций. А вот сама схема силового преобразователя остаётся практически неизменной даже у дорогостоящего оборудования. Этапы превращения сетевого электрического тока в сварочный достаточно легко проследить — на каждом из основных узлов схемы происходит определённая часть общего процесса.

С сетевого кабеля через защитный выключатель напряжение подаётся на выпрямительный диодный мост, сопряжённый с фильтрами высокой ёмкости. На схеме этот участок легко заметить, здесь расположены внушительные по размеру «банки» электролитических конденсаторов. У выпрямителя задача одна — «развернуть» отрицательную часть синусоиды симметрично вверх, конденсаторы же сглаживают пульсации, приводя направление тока практически к чистой «постоянке».

Схема работы сварочного инвертора

Схема работы сварочного инвертора

Далее по схеме находится непосредственно инвертор.

С понижающего трансформатора напряжение снимает выходной выпрямитель, ведь мы хотим сварку именно на постоянном токе. Благодаря выходному фильтру природа тока меняется с высокочастотного пульсирующего до практически прямой линии. Естественно, в рассмотренной цепи преобразований есть множество промежуточных звеньев: датчиков, управляющих и контрольных цепей, но их рассмотрение выходит далеко за рамки любительской радиоэлектроники.

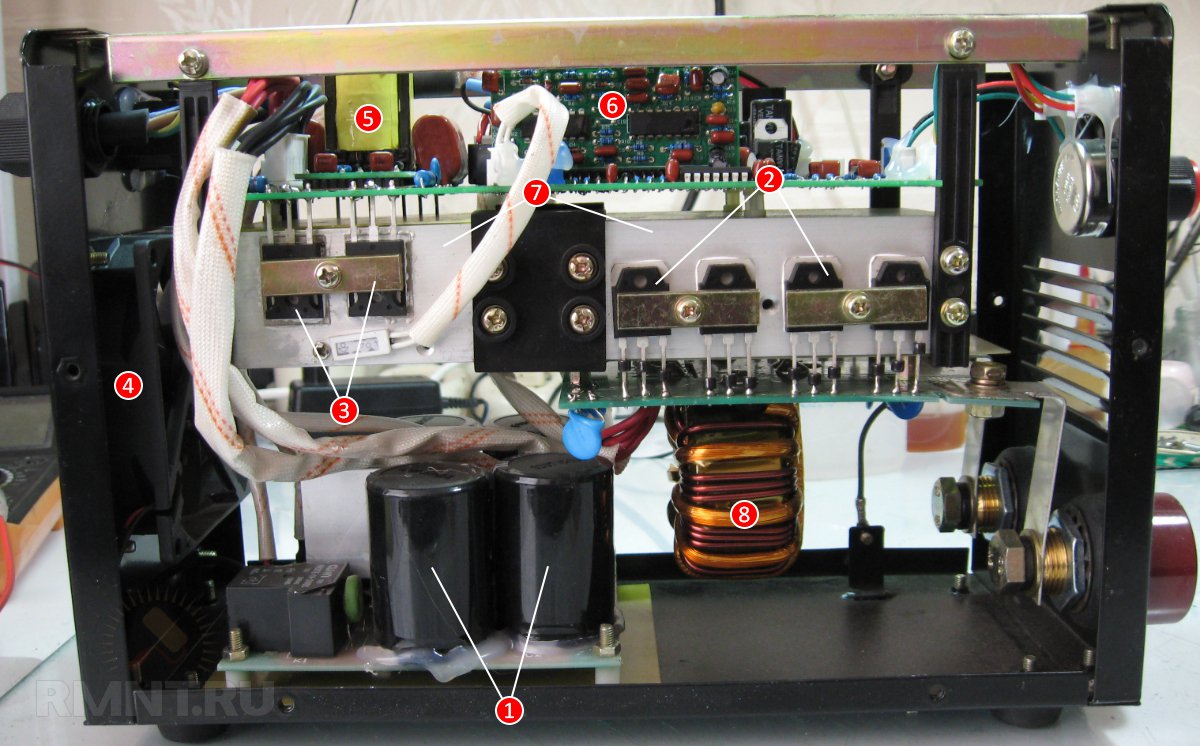

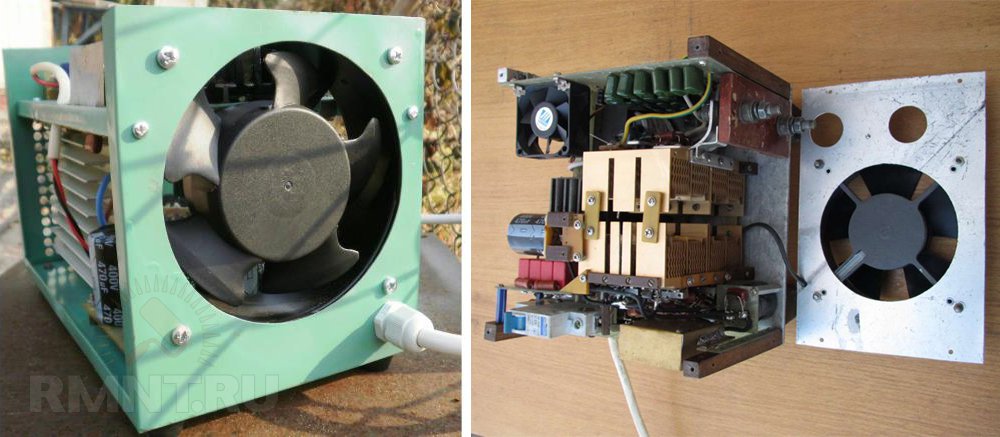

Конструкция сварочного инвертора: 1 — конденсаторы фильтра; 2 — выпрямитель (диодная сборка); 3 — IGBT-транзисторы; 4 — вентилятор; 5 — понижающий трансформатор; 6 — плата управления; 7 — радиаторы; 8 — дроссель

Конструкция сварочного инвертора: 1 — конденсаторы фильтра; 2 — выпрямитель (диодная сборка); 3 — IGBT-транзисторы; 4 — вентилятор; 5 — понижающий трансформатор; 6 — плата управления; 7 — радиаторы; 8 — дроссель

Узлы, пригодные к модернизации

Важнейший параметр любого сварочного аппарата — вольт-амперная характеристика (ВАХ), за счёт неё и обеспечивается стабильное горение дуги при разной её длине. Правильная ВАХ создаётся микропроцессорным управлением: маленький «мозг» инвертора на ходу меняет режим работы силовых ключей и мгновенно подстраивает параметры сварочного тока. К сожалению, каким либо образом перепрограммировать бюджетный инвертор нельзя — управляющие микросхемы в нём аналоговые, а замена на цифровую электронику требует незаурядных знаний схемотехники.

Однако «умений» управляющей схемы вполне достаточно, чтобы нивелировать «криворукость» начинающего сварщика, ещё не научившегося стабильно удерживать дугу. Гораздо правильнее сосредоточиться на устранении некоторых «детских» болезней, первая из которых — сильный перегрев электронных компонентов, ведущий к деградации и разрушению силовых ключей.

Вторая проблема — использование радиоэлементов сомнительной надёжности. Устранение этого недостатка сильно снижает вероятность возникновения поломок через 2–3 года эксплуатации аппарата. Наконец, даже начинающему радиотехнику будет вполне по силам реализовать индикацию фактического сварочного тока для возможности работы со специальными марками электродов, а также провести ряд других мелких доработок.

Улучшение теплоотвода

Первый недостаток, которым грешит подавляющее большинство недорогих инверторных аппаратов — плохая схема отвода тепла с силовых ключей и выпрямительных диодов. Начинать доработку в этом направлении лучше с увеличения интенсивности принудительного обдува. Как правило, в сварочных аппаратах устанавливают корпусные вентиляторы с питанием от служебных цепей напряжением 12 В. В «компактных» моделях принудительное воздушное охлаждение может вовсе отсутствовать, что для электротехники такого класса, безусловно, нонсенс.

Достаточно просто увеличить воздушный поток путём установки нескольких таких вентиляторов последовательно. Проблема в том, что «родной» кулер скорее всего придётся снять. Чтобы эффективно работать в последовательной сборке, вентиляторы должны иметь идентичную форму и число лопастей, а также скорость вращения. Собрать одинаковые кулеры в «стопку» крайне просто, достаточно стянуть их парой длинных болтов по диаметрально противоположным угловым отверстиям. Также не стоит беспокоиться о мощности источника служебного питания, как правило её достаточно для установки 3–4 вентиляторов.

Если внутри корпуса инвертора недостаточно места для установки вентиляторов, можно приладить снаружи один высокопроизводительный «канальник». Его установка проще по той причине, что не требуется подключение к внутренним цепям, питание снимается с клемм кнопки включения. Вентилятор, разумеется, должен устанавливаться напротив вентиляционных жалюзеек, часть которых можно вырезать, чтобы снизить аэродинамическое сопротивление. Оптимальное направление потока воздуха — на вытяжку из корпуса.

Второй способ улучшить теплоотвод — замена штатных алюминиевых радиаторов на более производительные. Новый радиатор нужно выбирать с наибольшим количеством как можно более тонких рёбер, то есть с наибольшей площадью контакта с воздухом. Оптимально в этих целях использовать радиаторы охлаждения компьютерных ЦП. Процесс замены радиаторов довольно прост, достаточно соблюдать несколько простых правил:

- Если штатный радиатор изолирован от фланцев радиоэлементов слюдой или резиновыми прокладками, их нужно сохранить при замене.

- Для улучшения теплового контакта нужно использовать кремнийорганическую термопасту.

- Если радиатор нужно подрезать, чтобы он поместился в корпус, обрезанные рёбра нужно тщательно обработать надфилем, чтобы снять все заусенцы, иначе на них будет обильно оседать пыль.

- Радиатор должен быть плотно прижат к микросхемам, поэтому предварительно на нём нужно разметить и просверлить крепёжные отверстия, возможно, потребуется нарезать резьбу в теле алюминиевой подошвы.

Дополнительно отметим, что нет смысла менять штучные радиаторы отдельно стоящих ключей, замене подвергаются только теплоотводы интегральных схем или нескольких высокомощных транзисторов, установленных в ряд.

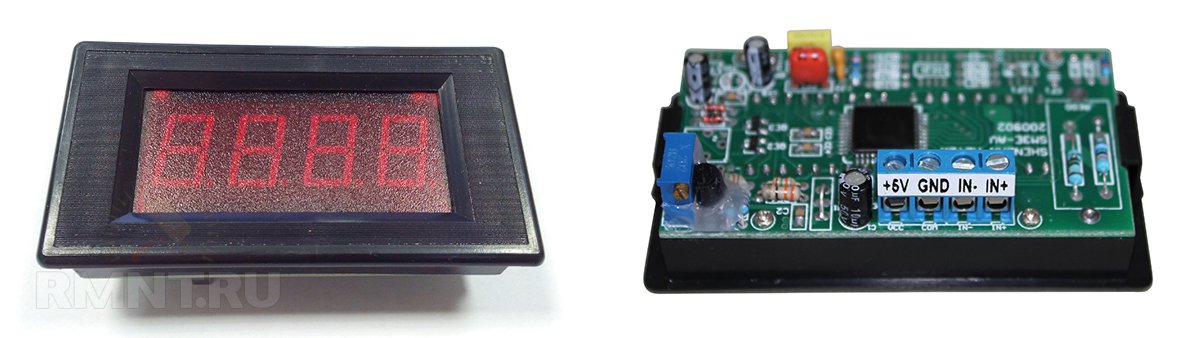

Индикация сварочного тока

Даже если на инверторе установлен цифровой индикатор установки тока, он показывает не реальное его значение, а некую служебную величину, масштабированную для наглядного отображения. Отклонение от фактической величины тока может составлять до 10%, что неприемлемо при использовании специальных марок электродов и работе с тонкими деталями. Получить реальное значение сварочного тока можно путём установки амперметра.

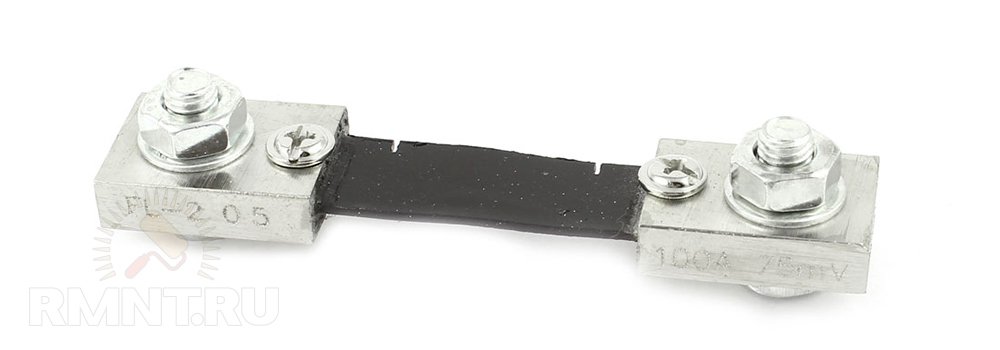

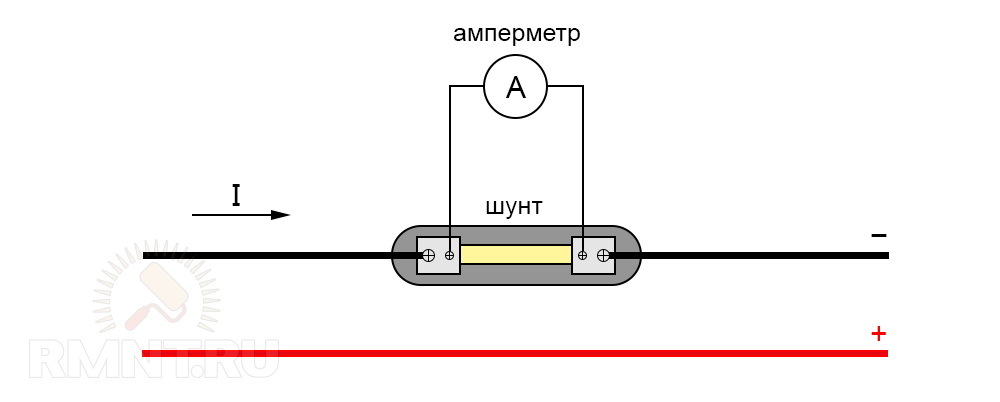

В пределах 1 тысячи рублей обойдётся цифровой амперметр типа SM3D, его даже можно аккуратно встроить в корпус инвертора. Основная проблема в том, что для измерения столь высоких токов требуется подключение через шунт. Его стоимость находится в пределах 500–700 рублей для токов в 200–300 А. Обратите внимание, что тип шунта должен соответствовать рекомендациям производителя амперметра, как правило, это вставки на 75 мВ с собственным сопротивлением порядка 250 мкОм для предела измерения в 300 А.

Установить шунт можно либо на плюсовую, либо на минусовую клемму изнутри корпуса. Обычно размеров соединительной шины достаточно для подключения вставки длиной около 12–14 см. Изгибать шунт нельзя, поэтому если длины соединительной шины недостаточно, её нужно заменить медной пластиной, косичкой из очищенного однопроволочного кабеля или отрезком сварочной жилы.

Амперметр подключается измерительными выходами к противоположным зажимам шунта. Также для работы цифрового прибора требуется подать напряжение питания в диапазоне 5–20 В. Его можно снять с проводов подключения вентиляторов или найти на плате точки с потенциалом для питания управляющих микросхем. Собственное потребление амперметра ничтожно.

Повышение продолжительности включения

Продолжительность включения в контексте сварочных инверторов более разумно называть продолжительностью нагрузки. Это та часть десятиминутного интервала, в которой инвертор непосредственно выполняет работу, оставшееся время он должен пребывать на холостом ходу и охлаждаться.

Для большинства недорогих инверторов реальная ПН составляет 40–45% при 20 °С. Замена радиаторов и устройство интенсивного обдува позволяют увеличить этот показатель до 50–60%, но это далеко не потолок. Добиться ПН порядка 70–75% можно путём замены некоторых радиоэлементов:

- Конденсаторы обвязки ключей инвертора нужно поменять на элементы той же ёмкости и типа, но рассчитанные под более высокое напряжение (600–700 В);

- Диоды и резисторы из обвязки ключей следует заменить на элементы с большей рассеиваемой мощностью.

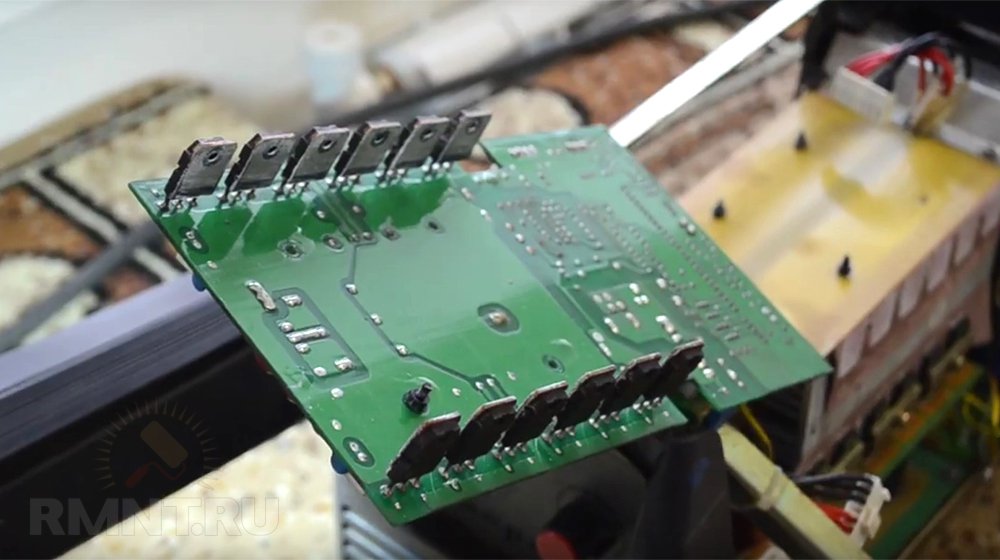

- Выпрямительные диоды (вентили), а также MOSFET или IGBT-транзисторы можно заменить на аналогичные, но более надёжные.

О замене самих силовых ключей стоит рассказать отдельно. Для начала следует переписать маркировку на корпусе элемента и найти подробный даташит на конкретный элемент. По паспортным данным выбрать элемент для замены достаточно просто, ключевыми параметрами служат пределы частотного диапазона, рабочее напряжение, наличие встроенного диода, тип корпуса и предельный ток при 100 °С. Последний лучше рассчитать собственноручно (для высоковольтной стороны с учётом потерь на трансформаторе) и приобрести радиоэлементы с запасом предельного тока около 20%. Из производителей такого рода электроники наиболее надёжными считаются International Rectifier (IR) или STMicroelectronics. Несмотря на довольно высокую цену, крайне рекомендуется приобретать детали именно этих брендов.

Намотка выходного дросселя

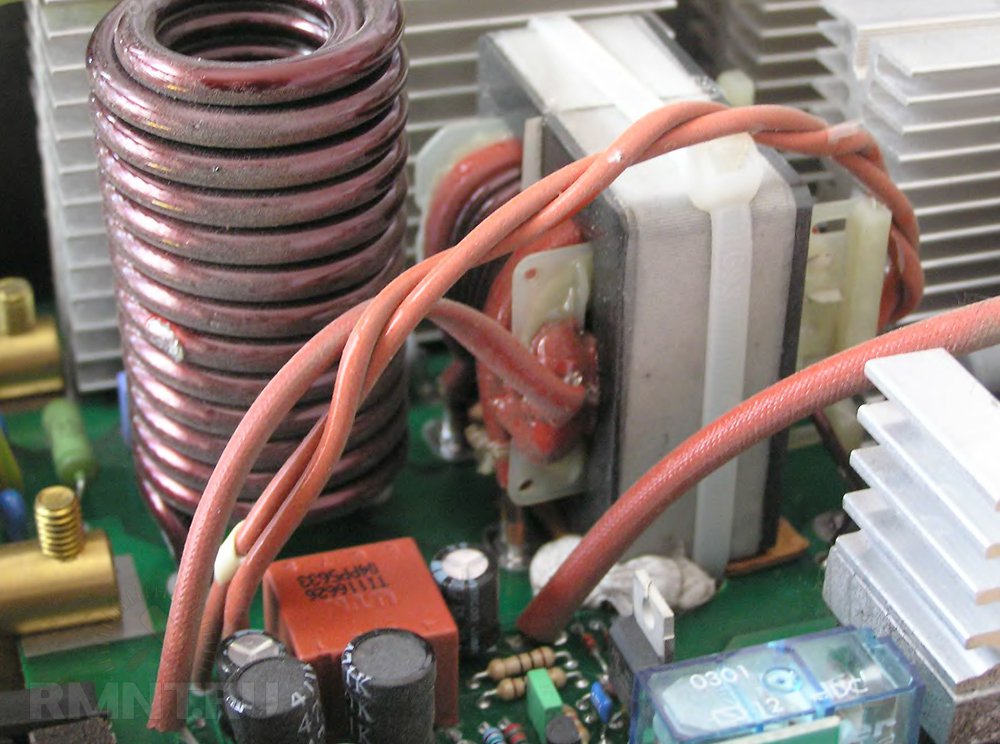

Одним из наиболее простых и в то же время самых полезных дополнений для сварочного инвертора будет намотка индуктивной катушки, сглаживающей пульсации постоянного тока, которые неизбежно остаются при работе импульсного трансформатора. Основная специфика такой затеи в том, что дроссель изготавливается индивидуально для каждого отдельного аппарата, а также может со временем корректироваться по мере деградации электронных компонентов или при изменении порога мощности.

Для изготовления дросселя понадобится всего ничего: изолированный медный проводник сечением до 20 мм 2 и сердечник, желательно из феррита. В качестве магнитопровода оптимально подойдёт либо ферритовое кольцо, либо сердечник броневого трансформатора. Если магнитопровод набран из листовой стали, его нужно просверлить в двух местах с отступом около 20–25 мм и стянуть заклёпками, чтобы иметь возможность беспроблемно прорезать зазор.

Дроссель начинает работать, начиная от одного полного витка, однако реальный результат виден, начиная с 4–5 витков. При испытаниях следует добавлять витки до тех пор, пока дуга не начнёт ощутимо сильно тянуться, мешая отрыву. Когда варить с отрывом станет затруднительно, нужно скинуть с катушки один виток и подключить параллельно дросселю лампу накаливания на 24 В.

Тонкая настройка дросселя выполняется с помощью сантехнического винтового хомута, которым можно уменьшить зазор в сердечнике, либо деревянного клина, которым этот зазор можно увеличить. Нужно добиваться, чтобы горение лампы при розжиге дуги было максимально ярким. Рекомендуется изготовить несколько дросселей для работы в диапазонах до 100 А, от 100 до 200 А и более 200 А.

Заключение

Все «навесные» дополнения, такие как дроссель или амперметр, лучше монтировать отдельной приставкой, которая включается в разрыв любой из сварочных жил посредством штекера типа байонет. Таким образом внутри корпуса инвертора сохранится достаточно пространства для вентиляции, а дополнительные устройства можно будет легко отключить за ненадобностью.

Нужно помнить, что кардинальной, глубокой модернизации провести не получится, иными словами, «РЕСАНТУ» в KEMPPI разумными силами и средствами не превратить. Однако изготовление приспособлений и мелкая доработка оборудования — отличный способ лучше изучить технологию дуговой сварки и проникнуться профессиональными тонкостями.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Ремонт инвертора Telwin 165 своими руками

В данной статье немного приоткроем завесу над буднями обычного сервисного центра по ремонту сварочной техники. Сегодня вашему вниманию представляем ремонт сварочного инвертора Telwin Force 165. Возможно, ознакомившись с предоставленной информацией, вы сможете устранить некоторые неисправности своими руками. И помните, не беритесь за ремонт, если не уверены в своих действиях, в результате, это всегда обходится дорого.

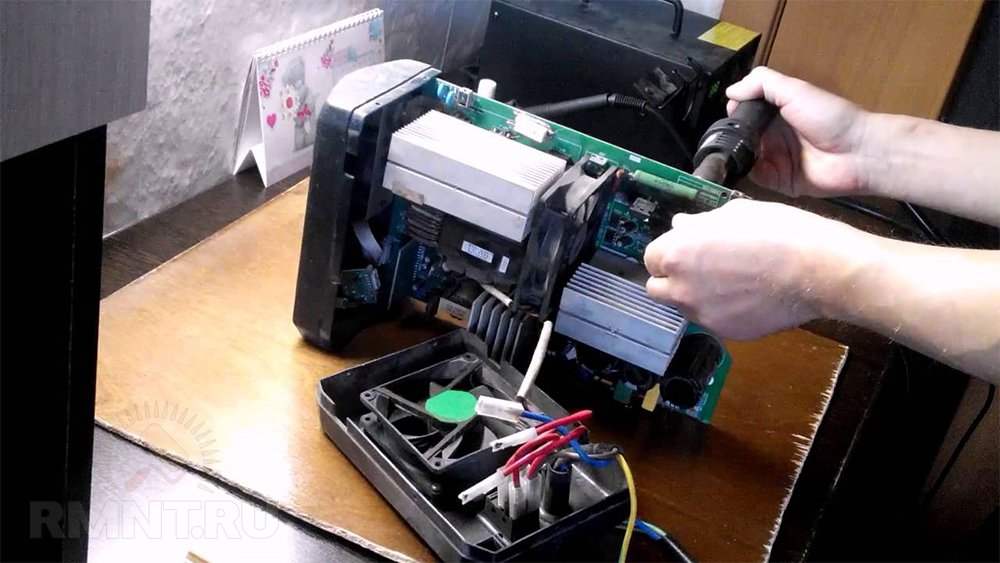

Как ни банально это звучит, ремонт начинается с разборки аппарата. Для начала снимается ручка, которая зафиксирована на 4 винтах. Затем откручиваются 2 винта, расположенные на пластмассовой части (держат переднюю и заднюю панель) и 2 винта, которыми зафиксирован корпус по бокам). Также не забудьте снять ручку регулятора тока, потянув ее на себя, потому что она не позволит передней панели инвертора отделиться от общего корпуса.

Диагностика начинается с поверхностного осмотра платы. Нужно внимательно посмотреть, нет ли перегоревших дорожек, поврежденных элементов и тому подобного. При беглом осмотре сразу видно, что вышел из строя зарядный резистор, который отвечает за плавный заряд конденсаторов.

Без него будет большой удар в сеть. То, что сгорел зарядный конденсатор говорит о 3 вещах:

- Битый диодный мост

- Пробиты электролитические конденсаторы;

- Силовые ключи – IGBT транзисторы.

Приступаем к прозвонке

Начать прозвонку лучше с выходных клемм, таким образом проверяется годность выходного диодного моста.

- входной мост с обратной стороны платы;

- диодный мост на предмет КЗ;

- конденсаторы по высокой стороне;

- силовые транзисторы IGBT нужно замерять меду стоком и истоком, то есть между коллектором и эмиттером.

В данном конкретном случае ремонта Telwin Force 165 вышли из строя именно транзисторы.

Обычно, при выгорании транзисторов выгорают и драйверы. В таком случае транзисторы нужно демонтировать. После демонтажа транзисторов нужно проверить исправность драйверов. Для этого находят сопротивления 15 Ом и звонят их в режиме прозвонки тестера. Если они целы, большая вероятность, что драйвер годный. Если же эти резисторы в обрыве, тогда придется полностью проверить драйвер. Рядом расположены диоды и транзисторы, их проверяют на пробой.

Перед включением нужно убедиться, что у нас по высокому нет замыкания (что замыкание было действительно в транзисторах). Проверяем на конденсаторах.

Топология данного инвертора, Telwin 165, это косой полумост. Выходной трансформатор включен между транзисторами. Почему так называется, косой полумост? Транзисторы включены как бы наискось. В другом косом плече моста стоят разрядные диоды. Их нужно прозвонить заранее, потому что при пробое транзисторов очень часто эти диоды тоже пробивает.

Проверяют также супрессоры – снабберы транзисторов. Они вылетают редко.

Если КЗ нет, нужно подать питание и осциллографом посмотреть, какой сигнал приходит на транзисторы. Многие ремонтники смотрят на форму сигналов на затворах, но мы рекомендуем от эмиттера до затвора впаивать конденсатор 220 -1000 пФ. Тем самым имитируется емкость затвора и нагружается цепочка драйвера. Таким образом, весь драйвер выходного транзистора думает, что он работает на затвор транзистора. Осциллограмма будет примерно такой, как при работе с реальным транзистором. Без нагрузки все может хорошо показывать, под нагрузкой – мы увидим, какая будет форма.

Перед подключением питания в обязательном порядке понадобится стоваттная лампочка с двумя проводами. Если вы не опытный ремонтник, вам нужно обрезать дорожку на плате. Дело в том, что вы можете не заметить замкнутый трансформатор, битый снаббер, диоды и т.д. Разрез питающей дорожки вас спасет от дорогостоящего выхода всей силы из строя.

После любой манипуляции, когда вы включили питание, а потом выключили его, нужно на лампочку разрядить конденсаторы. Напряжение на них смертельное, 310В, может быть даже летальный исход.

В процессе наладки, между двумя разрезанными дорожками впаивается лампочка, которая ограничивает ток, идущий через выходную часть. И даже если где-нибудь что-то будет не так (занижена частота, пробиты трансформаторы, выход и т.д.), лампочка просто загорится в полный накал, а все остальное останется целым.

В Telwin Force 165 схема построена следующим образом: как таковая отсутствует дежурка, но … через резистор от сетевого напряжения (310В) заряжаются конденсаторы, которые дают подпитку ШИМу и он короткими импульсами пытается запустить силовую часть. В момент запуска силовой части отвод из силового трансформатора через диод и кренку начинает питать всю схему. Вся схема «заводится» — в этот момент щелкает реле и включается вентилятор. Таким образом производится запуск инвертора, т.е он работает на самоподпитке (не от дежурки). Если вы включили инвертор и щелкнуло реле, завращался вентилятор – это значит, что сила «завелась».

В конкретной рассматриваемой плате при подаче питания на указанных на фото выводах между эмиттером и затвором должны быть короткие «пачки» импульсов – попытки запуска — примерно раз в одну секунду.

Для проверки нужно подпаять минусовой щуп осциллографа на эмиттер.

Важный момент! Напряжение, которое вы подаете, должно быть развязано от сети гальванически, чтобы осциллограф и все остальные приборы, которые вы подключаете, не попали попали под фазу (включая человека, который ремонтирует инвертор).

Другой щуп осциллографа ставится на затвор и подается питание.

На экране осциллографа должны появится серия запускающих импульсов. Значит, драйвер, ТГР, и управляющий ТГРом транзистор – все в рабочем состоянии.

Затем, отключается питание, разряжаются конденсаторы на лампочку и производится переключение на другое плечо.

Проверяются импульсы на другом плече. С помощью осциллографа вы можете измерить размах посчитать их длительность.

Запаиваем весь конечный каскад и пробуем его запустить, потому что все работает в штатном режиме, о чем свидетельствует описанная проверка.

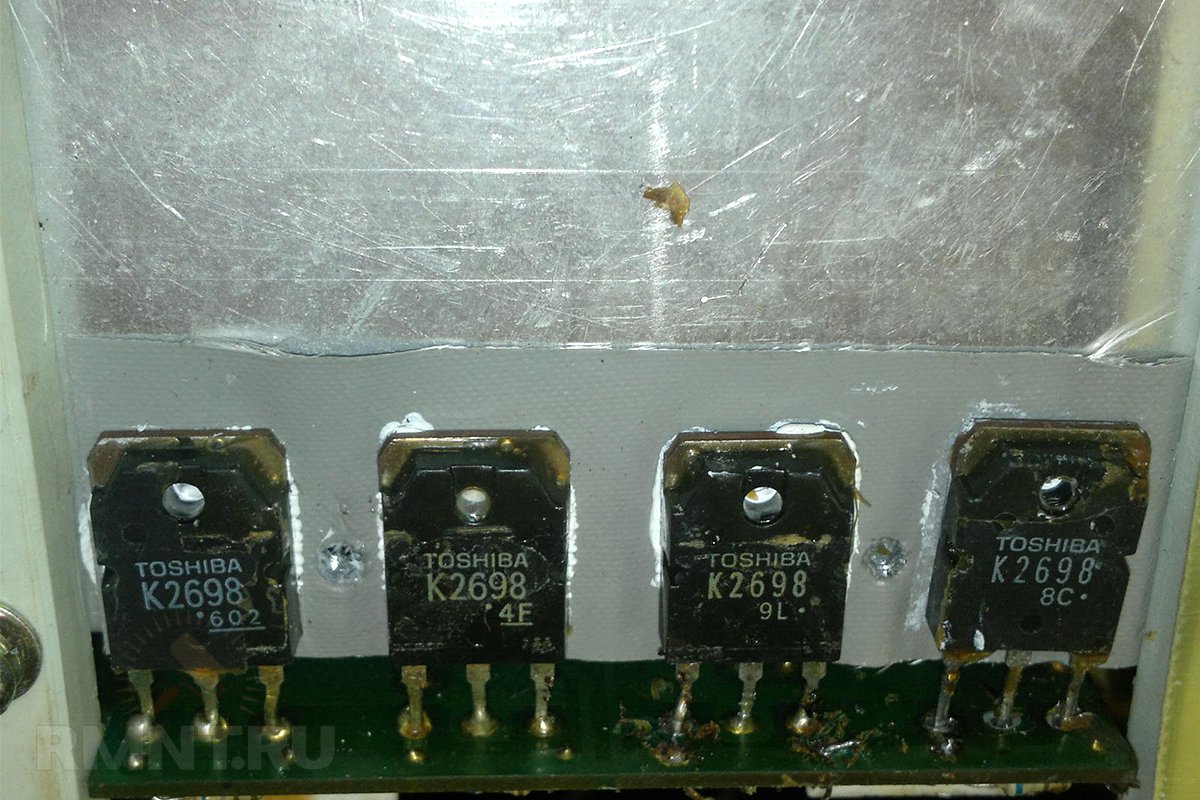

При установке новых силовых IGBT –транзисторов все поверхности алюминиевых радиаторов, к которым они будут прилегать, должны быть идеально чистыми: очищены от любых загрязнений и промыты спиртом.

Проведите пальцем по радиатору в месте установки транзисторов: не должно быть вкраплений, отверстия под резьбу без заусениц и не должны возвышаться (когда откручивают винт, бывает как-бы «вытаскивают» резьбу из алюминия – получается бугор).

Нужно убедиться, что на IGBT-транзисторах нет вкраплений, потому что любая песчинка сделает зазор между транзистором и радиатором, соответственно, функция теплоотвода не будет выполняться в полной мере.

Пасту КПТ-8 (Кремнийоргани́ческая Па́ста Теплопрово́дная) ГОСТ 19783-74, используемую для улучшения теплообмена между мощными электронными компонентами и радиатором, нужно наносить на транзистор исключительно из тюбика. Не нужно выковыривать пасту лопатками из банок.

Пасту нужно мазать как можно меньшим слоем и только на металлическую часть. При затяжке транзистора она должна едва выйти из-под корпуса. Толстый же слой приводит к деформации транзистора.

Радиаторы с транзисторами обратно устанавливаются на плату и запаиваются. В технологический разрез дорожки платы, о котором говорилось ранее, впаивается лампочка, после чего подается питание. Должно щелкнуть реле и включиться вентилятор, это значит, что силовая часть запустилась. Если лампочка не горит, это говорит о том, что все работает нормально и ток покоя в норме.

Нужно проверить выход. На выходных клеммах инвертора должно появиться напряжение. Проводите все работы очень аккуратно, потому что схема в момент проверки находится под высоким напряжением 310В по постоянному току!

К выходным клеммам подключается небольшая лампочка 40 Вт и если все в норме, она должна загореться – силовая часть в рабочем состоянии.

Далее плата промывается изопропиловым спиртом от паяльного флюса, восстанавливается «разорванная» дорожка и нагружается на реостат (проверяется выходной ток).

Регулятор тока выводится на минимум и подключается реостат. Ставятся щупы и снимается напряжение холостого хода. Подключается нагрузка и регулируется ток ручкой инвертора. В данном конкретном случае ремонта ток не регулировался, т.е. был постоянно на максимальном своем значении. Если бы в качестве нагрузки был бы подключен не реостат, а реальный сварочный электрод, при первом же касании о металл этим электродом, вся силовая часть сгорела бы снова, так как инвертор постоянно работает на максимальной своей мощности! Оказывается, изначальная проблема, приведшая к поломке, заключалась в отсутствии регулировки тока. Это говорит о том, что неисправность находится где-то в задающем генераторе. Следствие выбитой силы уже было отремонтировано, а причину – нужно искать.

За регулировку тока отвечает трансформатор, через который проходит первичная обмотка силового трансформатора. Нужно проверить целостность вторичной обмотки этого регулировочного трансформатора. Операционник LM324 проводит сравнение между установленным положением ручки регулятора тока в одном плече и полученными данными с указанного на фото транса в другом плече.

Результаты, полученные операционником, подаются на микросхему ШИМ (задающий генератор работы всей силовой части) и от длительности его импульсов зависит выходной ток. Длительность же импульсов задается операционной микросхемой на основании полученных данных между установленной ручкой и тем, что пришло с трансформатора. В данном случае ремонта данная схема не работает. Нужно устанавливать причину.

Заменой микросхемы компаратора LM324 проблема была решена, а ремонт инвертора завершен. Дальнейшее испытание на реостате показали, что аппарат полностью исправен, а ручка регулировки тока работает, как и положено.

Источник: Powerful Electronics

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Приставка TIG (осциллятор, возбудитель дуги) к любому сварочному аппарату

Для изготовления приставки вам понадобятся детали старого телевизора

ТДКС

Конденсаторы

Отклоняющая система

Реле.

Также:

Балласт старой энергосберегающей лампы

Дроссель со сварочного аппарата или подобный (возможно исключить)

Блок питания (Адаптер) 12В

Провода

Свеча зажигания.

Отрезок фанеры или подходящий корпус.

Инструменты:

Паяльник

Отвертки

Пассатижи

Варить нержавеющую сталь и алюминий очень удобно не плавящемся электродом в среде инертного газа. В простонародье аргоновая сварка, хотя газы могут быть и другие, например, гелий или смеси.

Практически к любому сварочному аппарату можно подключить рукав с такой горелкой.

Проблема заключается в поджоге дуги, если на нержавеющей стали возможно, но очень неудобно поджигать касанием, то на алюминии это невозможно.

Умельцы зажигают дугу касанием графитовой щётки от электродвигателя, но это тоже не удобно, влияет на качество шва и сильно падает скорость работы.

Для качественной сварки и удобства пользования из того что было я собрал приставку, осциллятор которая позволяет зажигать дугу высокочастотным импульсом в лучших традициях этого вида сварки

Тушине не предусмотрено и производиться резким удлинением дуги.

Осциллятор имеет не завистное питание от сети. Подключается силовыми проводами к любому сварочному аппарату.

Для работы с нержавеющей сталью я использую инверторный сварочный аппарат с постоянным током.

Для сварки алюминия, трансформаторный сварочный аппарат с переменным током (Алюминий почти невозможно варить постоянным током). Есть возможность варить постоянным токам полуавтоматическим аппаратом (MIG) но не всегда это приемлемо, и качество оставляет желать лучшего.

Собрал устройство на подходящем отрезки фанеры. Так как использую в стационарных условиях корпус пока делать не стал. Планируется ряд доработок и усовершенствований, (режим дежурной дуги, импульсного режима и принудительное тушение дуги, клапан подачи газа) после этого возможно изготовлю корпус.

Осциллятор построен по классической схеме с последовательным высокочастотным возбуждением дуги.

Вход. Дроссель L1 установлен первое для зашиты сварочного аппарата, вторе для более плавного горения дуги аргоновой горелки.

Конденсатор С1 выполняет главную защиту сварочного аппарата шунтируя высокочастотные колебания.

Дроссель применил от неисправного сварочного аппарата, можно использовать и другие рассчитанные на ток сварки (80-150А), или совсем его исключить.

Я проверил около десятка разных конструкций. Установлен трансформатор, намотанный на магнитопроводе отклоняющей системы старого телевизора.

Силовая обмотка содержит 20 витков сварочного провода. У мня не нашлось куска провода достаточного сечения в итоге намотал тремя сложенными в месте сетевыми гибкими проводами. Сечение каждого проводника 8м2. Импульсная обмотка содержит 5 витков провода, равномерно расположенного по всему кольцу. Сечение 1мм2, но может быть больше или меньше. В этом проводе присутствуют импульсное с напряжением более тысячи вольт, изоляция должна этому соответствовать.

В качестве разрядника установлена свеча зажигания. Можно применить практически любую свечу зажигания. Для скептиков, которые утверждают, что правильный разрядник можно сделать только из вольфрамовых электродов, скажу, что свеча зажигания в двигателях работает куда в более суровых условиях на протяжении продолжительного времени. Здесь работа ограничивается секундами с долгими паузами.

В промышленных аппаратах разрядник из вольфрамовых электродов применяется по причине его низкой стоимости и малых размеров.

У свечи нужно выставить зазор 1мм, это будет соответствовать напряжению пробоя примерно 1000В. При настройке возможно уменьшать зазор для наилучшего зажигания дуги. Устанавливать зазор более 1мм не стоит так, как возрастет напряжение и конденсатор С2 будет пробит.

В моем случае используется 0.01 микрофарада и напряжение 1300В. Возможно применять пленочные или керамические. 1300 минимально допустимое напряжение конденсатора для данного случая. Лучше устанавливать с более высоким рабочим напряжением. Подбором этой емкости регулируется частота и естественно устойчивость зажигания дуги. Если в процессе работы такой конденсатор ощутимо греется его, следует заменить на конденсатор другого типа.

Высоковольтное напряжение допустимо использовать как переменный низкой частоты (50 герц), так и постоянный. В классической схеме советского производства используется повышающий трансформатор. Умельцы ставят от микроволновой печи (МОТ). Я встречал схемы с умножителем сетевого напряжения или на катушках зажигания.

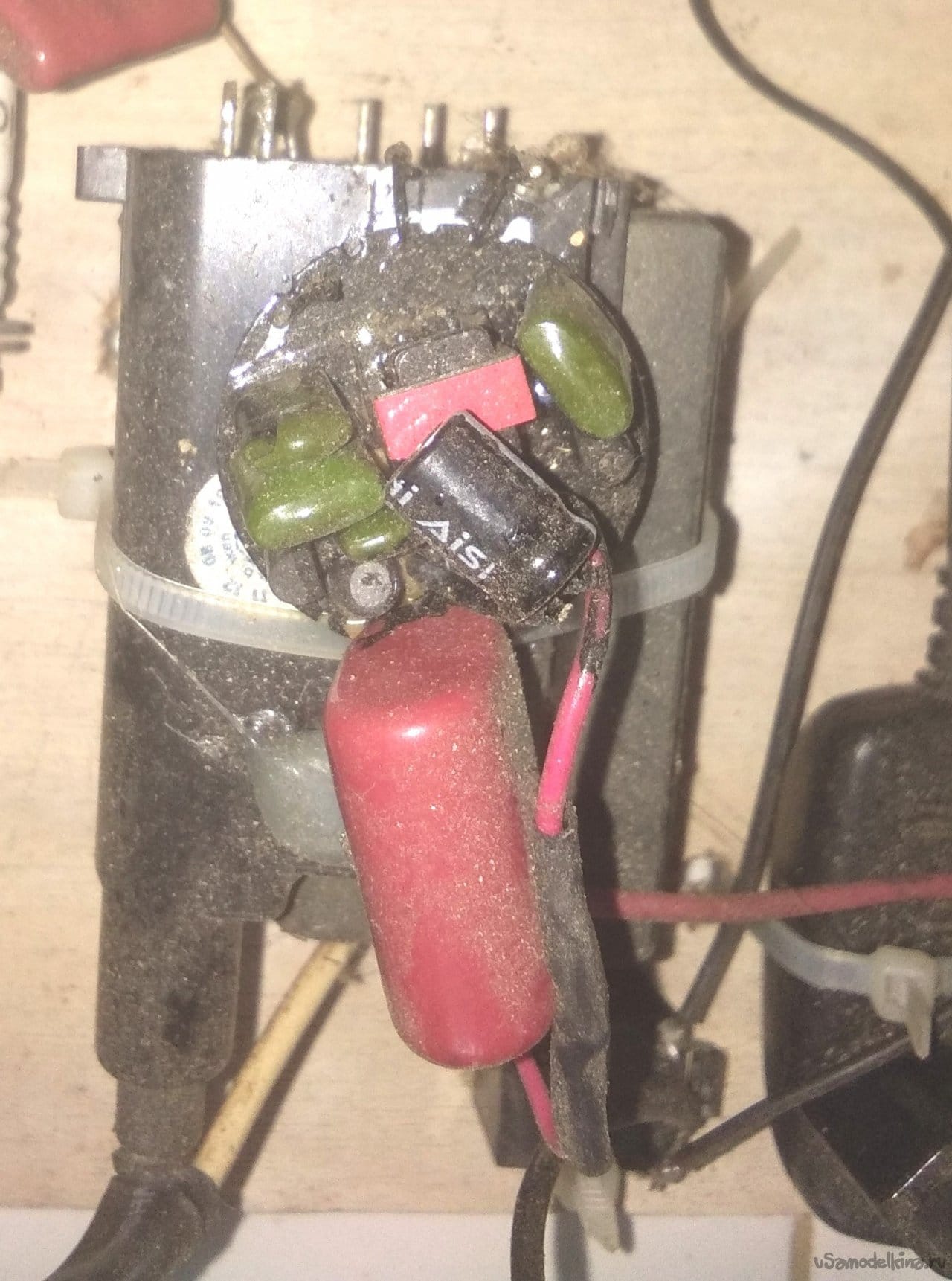

Я выбрал вариант с постоянным током. В качестве трансформатора и выпрямителя применён ТДКС от старого телевизора. Можно использовать любого производителя.

Высоковольтный вывод соединен с частотозадающими элементами (Разрядник конденсатор). Питается от балласта энергосберегающей лампы, тоже подойдет любой.

Высокочастотное напряжение подается на первичную обмотку трансформатора, так как у разных производителей цоколевка разная, то нумерацию выводов не даю.

Для настройки последовательно с электронным балластом подключается лампа накаливания примерно 60Вт. Эта мера защитит элементы в случае ошибки при настройке. Выход балласта подключается к первичным обмоткам трансформатора и опытным путем определяется нужные, по завершению настройки лампа накаливания исключается.

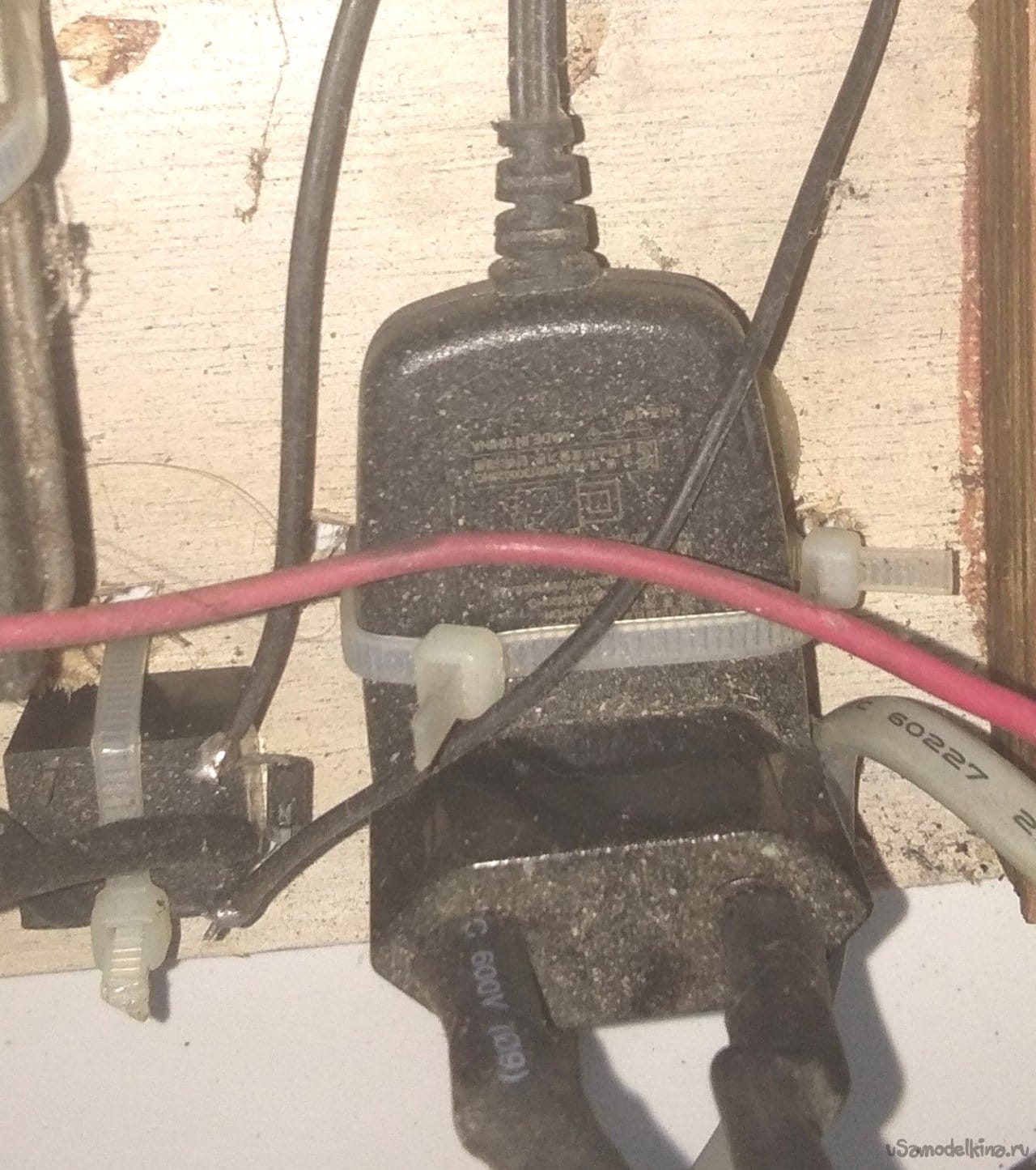

Это устройство нужно для включения возбудителя с кнопки на горелке и обеспечения безопасности работы. Так как подавать на кнопку управления сетевое напряжение опасно, то установлен маломощный блок питания на 12В и реле. У меня установлен маломочный сетевой адаптер, тоже строгих требований нет.

Реле управления 12В и контактами, рассчитанными на переменное напряжение 220В 2А. Можно применять и иные.

Как работает сварочный инвертор?

Схема управления и контроля. Часть 2.

Продолжаем изучение сварочного инвертора Telwin. В первой части было рассказано о силовой части схемы аппарата. Пришло время разобраться в управляющей части схемы.

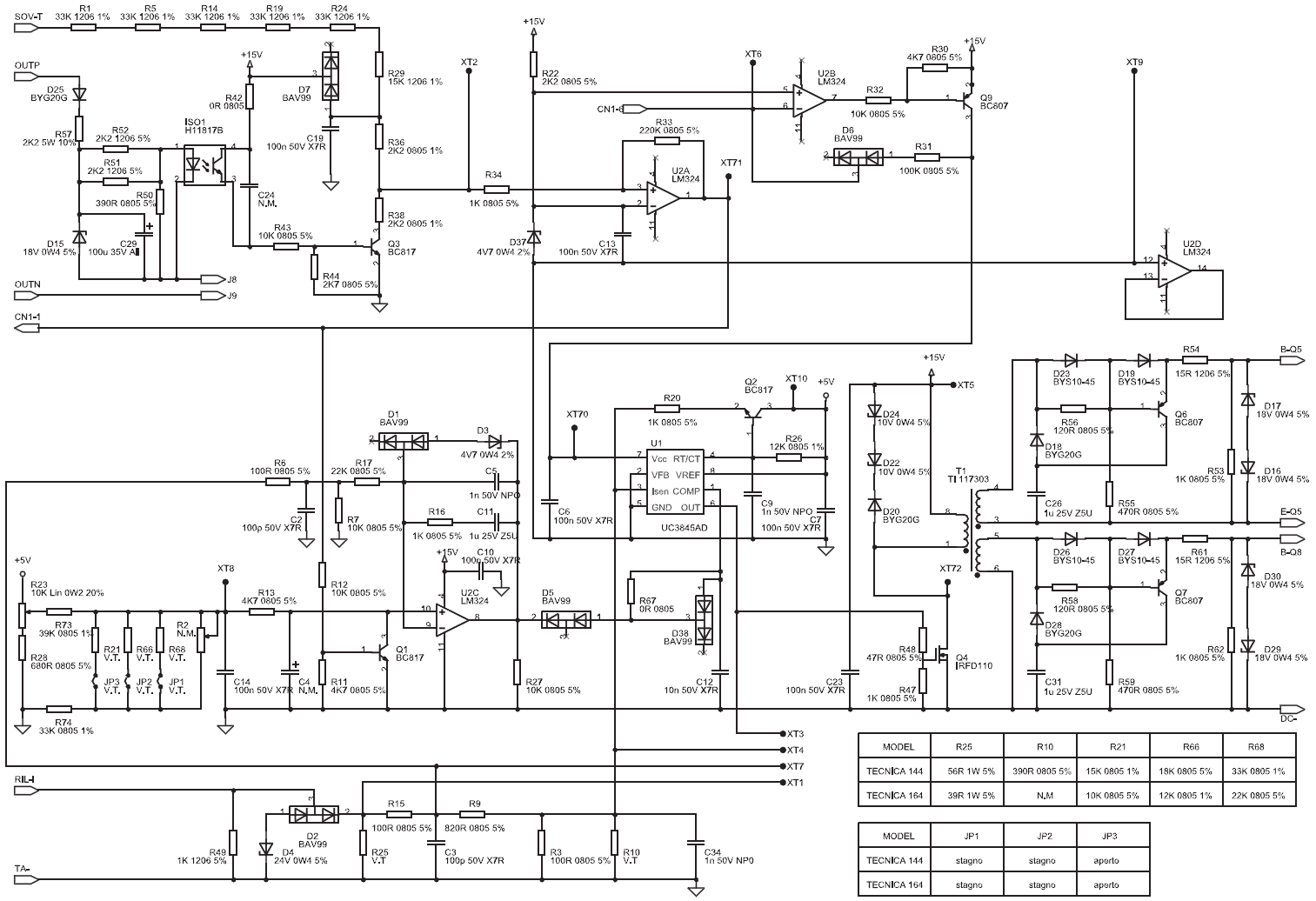

Вот принципиальная схема управляющей части и драйвера (control and driver).

Кликните по картинке. Рисунок схемы откроется в новом окне. Так будет удобнее более детально изучить схему.

Схема управления и драйвер.

Мозгом устройства можно считать микросхему ШИМ-контроллера. Именно она управляет работой мощных транзисторов и, так сказать, задаёт темп работы преобразователя. В зависимости от модели аппарата могут использоваться микросхемы ШИМ-контроллера типа UC3845AD (Tecnica 144-164) или VIPer20A (Tecnica 141-161, 150, 152, 170, 168GE). Микросхему ШИМ-контроллера легко найти на принципиальной схеме. Ну, а что в железе?

Далее на фото показана часть платы инвертора Telwin Force 165.

Схема управления выполнена в основном из поверхностно-монтируемых элементов (SMD). Как видно на фото поверхность платы покрыта слоем защитного лака и это затрудняет считывание маркировки с микросхем и некоторых элементов. Но, несмотря на это, можно предположительно определить, что микросхема в 14-ти выводном корпусе – это микросхема LM324. Неподалёку смонтирована микросхема в 8-ми выводном планарном корпусе. Это ШИМ-контроллер (UC3845AD).

Обратимся к схеме.

По схеме микросхема ШИМ-контроллера U1 управляет работой полевого N-канального MOSFET транзистора IRFD110 (Q4). Корпус у этого полевого транзистора довольно нестандартный (HEXDIP) – внешне похож на оптопару.

С вывода стока (D) транзистора Q4 на первичную обмотку разделителного трансформатора T1 поступают прямоугольные импульсы частотой около 65 кГц. У трансформатора T1 имеется 2 вторичные обмотки (3-4 и 5-6), с которых снимаются сигналы для управления мощными ключевыми транзисторами Q5, Q8 (см. схему силовой части). Схема на транзисторах Q6, Q7 и «обвязка» этих транзисторов нужна для правильной работы ключевых транзисторов Q5, Q8. Транзисторы Q6, Q7 в основном помогают транзисторам Q5, Q8 закрываться. Как мы уже знаем из первой части, в качестве транзисторов Q5, Q8 используются либо IGBT-транзисторы, либо MOSFET. А это накладывает некоторые требования на процесс управления ими.

Стабилитроны D16, D17, D29, D30 (на 18V) защищают IGBT-транзисторы от превышения допустимого напряжения между затвором (G) и эмиттером (E).

Цепи регулировки и контроля.

На печатной плате сварочного инвертора TELWIN Force 165 можно обнаружить занятную деталь – трансформатор тока T2.

Эта деталь участвует в работе анализатора-ограничителя тока. По принципиальной схеме видно, что трансформатор тока включен в цепь первичной обмотки трансформатора T3. За счёт индукции электромагнитного поля в трансформаторе тока T2 наводится переменное напряжение. Далее это напряжение выпрямляется и ограничивается схемой на элементах D2, D4, R49, R25,R15, R9, R3, R20, R10. За счёт этой схемы контролируется сила тока в первичной обмотке трансформатора T3, а сигналы, полученные от неё, участвуют в работе «задатчика» сварочного тока и генератора импульсов на микросхеме U1.

Схема контроля напряжения сети и выходного напряжения.

Для контроля напряжения в электросети, а также выходного напряжения (OUT+, OUT-) сварочного аппарата используется схема, состоящая из элементов операционного усилителя (ОУ) на микросхеме LM324: U2A и U2B.

Элементы делителя R1, R5, R14, R19, R24, R29, R36 и R38 подключены к входному сетевому выпрямителю и служат для обнаружения завышенного или заниженного напряжения в электросети.

На элементе U2C операционного усилителя LM324 выполнен суммирующий блок. Он складывает сигналы защиты по напряжению и току. Результирующий сигнал подаётся на задающий генератор импульсов – ШИМ контроллер (UC3845AD). При аварии, схема защиты и контроля подаёт сигнал на суммирующий блок. Он в свою очередь блокирует работу генератора, а, следовательно, и всей схемы.

Выходное напряжение снимается с выходов OUT+, OUT- и через элемент гальванической развязки – оптрон ISO1 (H11817B), поступает в схему контроля (U2A, U2B). Так осуществляется отслеживание параметров выходного напряжения.

В случае если напряжение в электросети завышено или занижено, сработает компаратор на элементе U2A и подаст сигнал на транзистор Q1 (BC807) через делитель на резисторах R12, R11. Транзистор Q1 откроется и закоротит на корпус (общий провод) вход 10 элемента U2C. Это приведёт к блокировке работы микросхемы U1 – генератора задающих импульсов. Схема выключится.

Одновременно с этим, за счёт подачи напряжения с выхода 1 компаратора U2A засветится жёлтый светодиод D12 (Giallo – «жёлтый»), указывающий на то, что в схеме неисправность или есть проблемы с сетевым питанием. Светодиод D12 показан на силовой части схемы и подключен к CN1-1. Таким же образом сработает схема, если на выходе выпрямителя (OUT+, OUT-) параметры выйдут за рамки установленных. Такое может произойти, например, при неисправностях выпрямительных диодов или если выйдут из строя детали узла контроля – оптрон ISO1 или элементы его «обвязки», полупроводниковый диод D25, стабилитрон D15, резисторы R57, R52, R51, R50 и электролитический конденсатор C29.

О других элементах схемы.

Биполярный транзистор Q9 подаёт напряжение питания на микросхему ШИМ-контроллера U1 (UC3845AD). Этот транзистор управляется элементом операционного усилителя U2B. На вывод 6 U2B подаётся напряжение с делителя на резисторах R64, R39 (см. схему силовой части). Если напряжение с делителя поступает, то U2B подаёт сигнал на транзистор Q9, который открывается и подаёт напряжение на микросхему U1. Можно сказать, что эта схема участвует в запуске мощного инвертора, так как именно она подаёт питание на управляющий инвертором ШИМ-контроллер.

Ручная установка сварочного тока осуществляется переменным резистором R23.

Ручка резистора выводится на панель управления аппарата.

Также в цепи регулировки задействованы резисторы R73, R74, R21, R66, R68, R13 и конденсатор C14. Напряжение с цепи ручной регулировки поступает на 10 вывод элемента U2C суммирующего блока.

Как уже говорилось, сварочный инвертор имеет в своём составе множество регулирующих, контролирующих и защитных цепей. Все они нужны для штатной работы аппарата, а также защищают силовые элементы инвертора в случае аварийного режима.

Теперь, когда мы разобрались в работе сварочного инвертора пора рассказать о реальном примере ремонта сварочного инвертора TELWIN Force 165. Об этом читайте здесь.