Дамасская сталь своими руками в домашних условиях

Дамасская сталь из шариков и стального порошка

Представляю вашему вниманию качественный стильный нож из дамасской стали, которые вы можете сделать своими руками. Дамасской сталью называют такую сталь, которая неоднородна в своем составе. Это достигается путем ковки, когда смешиваются разные марки сталей. А если такой металл затем погрузить в кислоту, на нем образуется уникальный рисунок, так как каждая сталь меняет свой цвет по-разному.

В этой инструкции мы рассмотрим, как можно сделать дамасскую сталь самому. Тут будут использоваться более современные технологии. Дамаск мы получим путем спешивания я двух или трех типов стали. В качестве основы тут будет использоваться стальной порошок, а также стальные шарики. Именно благодаря шарикам мы получим интересный узор. В принципе, процесс ковки не сложен, но требует наличия кузнечной печи, наковальни, а также некоторого опыта. Работать с раскаленным металлом очень опасно, так что нужно при этом соблюдать все правила безопасности. Итак, переходим к изготовлению ножа!

Материалы и инструменты, которые были использованы автором:

Список материалов:

— стальная трубка (желательно из углеродистой стали);

— стальные шарики;

— стальной порошок;

— немного листового металла для заглушек;

— древесина для накладок;

— латунные стержни или втулки под штифты;

— масло для пропитки древесины;

— эпоксидный клей.

Список инструментов:

— кузнечная печь, наковальня и молот;

— ленточная шлифовальная машина;

— кислота для травления стали;

— болгарка;

— дрель;

— сварочный аппарат;

— штангенциркуль;

— масло для закалки, изолента и другое.

Процесс изготовления ножа:

Шаг первый. Формируем заготовку

В первую очередь из шариков, стального порошка и куска трубы нам нужно изготовить заготовку, из которой потом и будет делаться клинок. Для этого засыпаем в стальную трубу порошок и шарики. Засыпать нужно порционно, то есть немного шариков, потом немного порошка и так далее. Шарики предварительно нужно хорошо вымыть в мыльной воде, чтобы на них не было никаких следов масла. Также можно промыть их в ацетоне. Дно трубы завариваем, используя кругляк из стали.

Что касается металла трубы, то желательно, чтобы это была тоже углеродистая сталь.

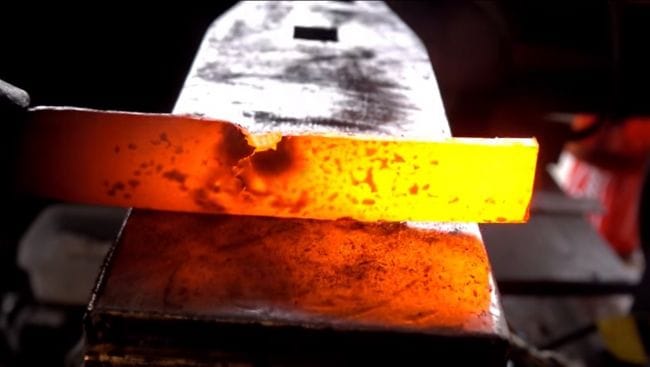

Ну а далее завариваем и другой конец и отправляем все это дело в печь. Прогреть нужно до желтого свечения и при таком прогреве выполняем ковку. Мнем металл с разных сторон. Нам крайне важно смешать все металлы воедино. Нагревать заготовку понадобится ни один раз, но в ковке легко никогда не бывает. После этого получаем отличный металл для ножа.

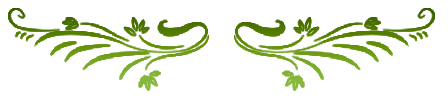

Шаг второй. Проверяем металл

Когда на ваш взгляд заготовка будет готова, нужно проверить качество металла. Сначала берем болгарку и срезаем края пластины. Металл должен быть равномерным, без раковин и прочих дефектов. Далее по контуру проходимся ленточной шлифовальной машиной. Аналогично смотрим, хорошо ли мы перемешали металл. Если все отлично, можно переходить к следующему шагу – формированию профиля ножа.

Шаг третий. Профиль клинка

Профиль клинка автор задает путем ковки. Сначала формируем кончик ножа, ну а далее делаем можно сделать и скосы на клинке. К формированию скосов подходим ответственно, лезвие должно быть ровным, но не слишком тонким. Спешить в этом деле не нужно, работаем молотком с обеих сторон.

В завершении вам нужно будет отделить лезвие от ручки. Для этого работаем острой частью молотка. Если все отлично, убедитесь в том, что ваш клинок ровный. На этом ковку можно завершать.

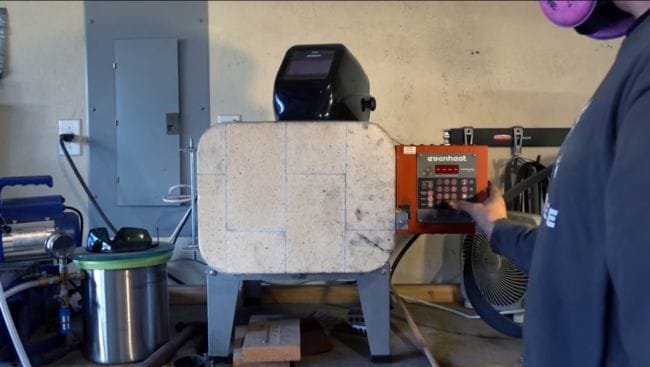

Первое, что делает автор – нормализует металл после ковки. Для этого его нужно прогреть и дать постепенно остыть. Автор помещает клинок в пакет с углем и отправляет в печь. Далее заготовку можно уже и закалить, для этого снова раскаляем клинок и погружаем в масло. Процедуру можно повторить несколько раз, но обычно хватает и одного раза. Если после этого клинок не берется напильником, значит, сталь закалена.

Однако тут есть один подводный камень, если после закалки не отпустить сталь – она будет хрупкой. То есть нам нужно сделать металл немного мягче, чтобы он пружинил, а не ломался. Для этого вполне хватит бытовой духовки. Ее нужно прогреть до температуры около 200°C и греть нож около 1-1.5 часа в зависимости от толщины металла. Если отпуск прошел успешно, клинок должен стать соломенного цвета. Теперь ваш нож сможет выдерживать огромные нагрузки на изгиб, а также ударные нагрузки.

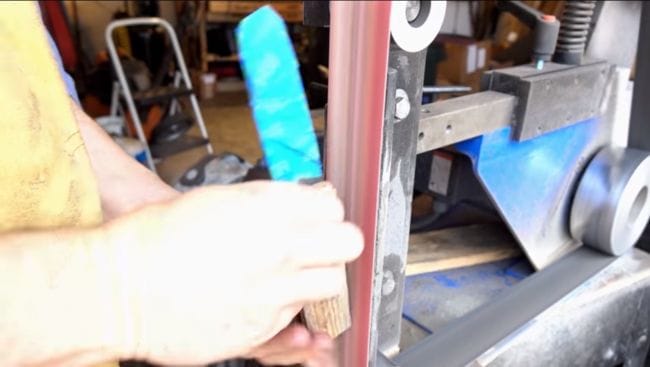

Шаг шестой. Шлифуем и сверлим отверстия

После закалки на металле будет иметься налет, который нужно счистить. Ставим на ленточную машину не слишком крупный ремень и производим шлифовку. При желании клинок можно сделать блестящим, как зеркало.

Еще нам нужно насверлить в ручке отверстий под штифты. Но сделать такую процедуру с закаленным металлом очень тяжело. В связи с этим берем газовую горелку и прогреваем ручку. Даем ей постепенно остыть. После этого металл будет сверлиться обычными сверлами по металлу. Вот и все, теперь осталось сделать ручку. Замотайте лезвие изолентой или малярным скотчем, чтобы не порезаться при последующих работах.

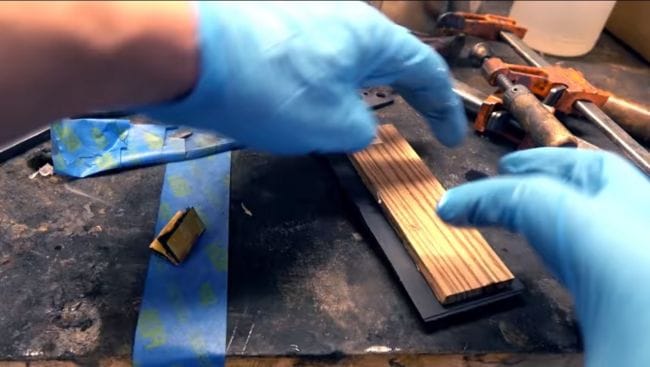

Шаг седьмой. Подготовим накладки

Накладки можно делать из различных материалов, это может быть пластик, текстолит, кости, рога и многое другое. В нашем случае это самый популярный и востребованный материал – дерево. Подбираем доску из красивой породы дерева с красивым рисунком и делаем две накладки. При желании на накладки можно приклеить еще какой-то материал, чтобы ручка была комбинированной.

Шаг девятый. Сборка ножа

Нож можно собирать, сверлим в накладках отверстия под штифты и собираем ручку на эпоксидном клею. Хорошо стяните ручку струбцинами, чтобы все качественно склеилось. В качестве штифтов автор использовал латунные трубки со стальными вставками. Когда клей высохнет, отрезаем лишнюю древесину и приступаем к шлифовке. Грубую работу проводим на ленточной машине, а еще очень удобно для этого иметь бормашину. Ну а более тонкую обработку можно провести вручную, используя очень мелкую наждачную бумагу.

Хорошо шлифуем дерево и пропитываем его потом маслом для защиты от влаги. На этом все, нож готов!

Как сделать нож из дамасской стали

Дамасская сталь очень многогранный материал, позволяющий кузнецу множество возможностей реализовать задуманное. Современные стали, используемые для изготовления дамаска, позволяют добиться любых желаемых свойств будущего клинка, но в современном контексте понимания дамасской стали, не менее важным, является получения красивого рисунка на металле, и здесь простор для реализации желаний гораздо больше. Высоты, которых добились многие известные мастера современности, достойны восхищения.

Но есть и другое направление в развитии дамасской стали — это использование вторичных материалов, на которых я хотел бы остановится подробней. Нужно заметить, что эти материалы не позволяют добиться от клинка сверх свойств, они больше являются пафосными материалами, но многим очень нравится концепция того, что их клинок является перерождением другого материала.

Подходящие материалы

Явным фаворитом здесь, является дамаск из тросов, метал из которого, изготовлены тросы, позволяют получить неплохой клинковый материал, но за счёт крупного рисунка не даёт прироста режущих (дамасских) свойств

Рис 1. (дамск из троса с крупным рисунком)

Рис 2. (дамск из троса с мелким рисунком)

Но также встречаются тросы, которые не позволят получить хороших режущих свойств (из-за малого количества углерода), в таком случае к телу клинка приваривается режущая кромка из клинкового металла или дамаска, либо изготавливается ламинат — где в центре клинковый материал, а обкладки из декоративного тросового дамаска.

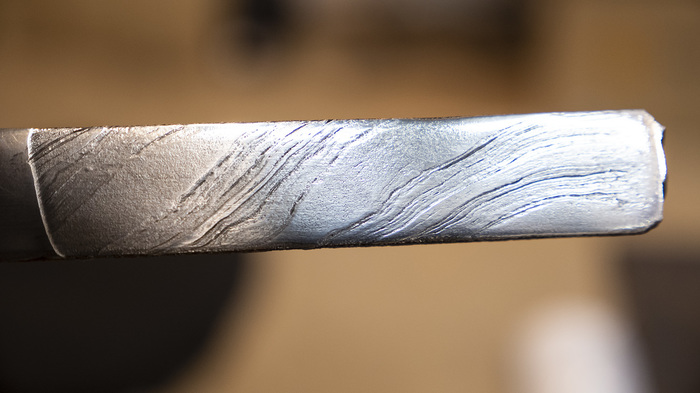

Рис 3. (торцовая сварка: режущая кромка шх15, тело дамаск из троса).

Нужно также отметить, что хотя, если материал и не имеет хороших режущих свойствно в реализации, как в ламинате, так и в торцовом исполнении, трос за счёт своей упругости, позволяет на режущей кромке использовать очень твердый, но хрупкий метал, прочностные недостатки которого компенсирует упругий трос. Такой клинок быстрее согнется, нежили, сломается.

Так же широкое распространение получили такие вторичные материалы как цепи, чаще всего используют либо цепи от бензопил, либо моторные цепи бензиновых двигателей.

Рис 4.(дамаск из моторной цепи).

Более редко используются сетки, их свойства в основном схожи с тросами, описанные выше.

Рис 5. (ламинат: в центре шх15, обкладки дамаск из сетки, на фоне которой снят клинок)

Рис 5.1. (ламинат: в центре шх15, обкладки дамаск из сетки, на клинке оставлена текстура сетки)

Рис 6. (ламинат: в центре шх15, обкладки дамаск с использованием нержавеющей сетки).

Нужно заметить, что подобных материалов, пригодных для изготовления клинкового дамаска достаточно мало, в данной статье я хочу познакомить вас с процессом изготовления клинка из мотка проволоки. Суть данного эксперимента в получении нового рисунка на готовом клинке.

Рис 7. (моток проволоки).

Химический состав проволоки

Перед тем как сделать нож, пытаемся выяснить приблизительный химический состав проволоки, это необходимо для того, чтобы узнать, возможно, ли сварить её кузнечной сваркой и приблизительное количество углерода – это необходимо, чтобы узнать возьмёт ли готовый клинок закалку. Этот сложный анализ мы проводим достаточно просто — проверкой на искру.

Рис 8. (проверка на искру).

По искре видим, что метал, не легирован, что говорит нам о возможности её сварки горновым способом и то, что количество углерода 0,8-1%, что позволяет нам предположить, что метал, возьмёт достойную закалку. Также существует возможность выгорания углерода при горновой сварке, но это мы сможем проверить только после сварки.

Отжиг

Далее для удобства дальнейшей обработки, необходимо произвести отжиг, эту операцию мы проводим в муфельной печи

Нагреваем до аустинитного превращения и даём остыть вмести с печью. После этого проволока становится мягкой.

Формирование пакета для горновой сварки

Так как проволока стала достаточно мягкой, мы можем её согнуть в удобную нам форму, после чего один её конец обматываем мягким железом и провариваем электродуговой сваркой. Полоска железа необходима для возможности использования электросварки, ведь проволока очень тонкая и она просто сгорела бы. После привариваем ручку из арматуры, для удобства удержания при горновой сварке и дальнейшей ковке.

Рис 10. (заготовка).

Теперь нагреваем нашу заготовку примерно до восемьсот градусов. Я использую газовый горн, он имеет ряд преимуществ как то постоянная восстановительная атмосфера и в нём всё хорошо видно, что происходит.

Рис11. газовый горн.

После чего обильно посыпаем бурой. Бура нужна для растворения окалины и защиты метала от кислорода – это важно для проведения качественной кузнечной (горновой) сварки. После чего проводим непосредственно саму сварку

Рис 12. (посыпание бурой).

Сварку проводим на бруске дерева, это необходимо для защиты заготовки от кислорода, огонь появившийся от контакта заготовки и дерева, выжигает кислород и создаёт восстановительную среду вне горна. А также для меньшей теплоотдачи заготовке – то есть проволока очень тонкая и при контакте с наковальней быстро остывает.

После горновой сварки, расковываем заготовку до необходимых размеров, в данном случае мы собираемся заготовку торсировать (скручивать) – поэтому расковываем в квадрат со стороной двадцать мм. Измеряем воротком, – которым будет скручиваться заготовка.

Рис 14. (расковка).

Рис 15. (подготовка к торсировке).

Теперь, когда мы подготовили заготовку, важно придумать, как будет вскрываться рисунок, на данном этапе волокна расположена в вдоль заготовки и конечное изделие будет не очень эффектным. Можно его скрутить – но тогда получится такой же рисунок металла, как и у обычного троса, поэтому в данном случае скручиваем в разные стороны с шагом примерно полтора два сантиметра

Рис 16. (торсировка).

Рис 17. (торсировка).

После чего заготовку подравниваем до нужных размеров, в данном случае размер квадрата примерно двадцать миллиметров.

Рис 18. (заготовка после торсировки).

Рис 19. (заготовка после торсировки).

Когда заготовка готова, пришло время выковать клинок

Оттягиваем тело, носик будущего клинка и хвостовик. Можно также выковать спуски, но в таком случае рисунок металла вскроется слабо.

Рис 20. (клинок после ковки).

Рис 21. (клинок после ковки).

Шлифуем будущий клинок и подравниваем торцы

Рис 22 (заготовка).

После чего ставим клеймо, привариваем хвостовик и размечаем будущие спуски

Рис 23. (заготовка).

Рис 24. (заготовка).

После чего на гриндере, грубо формируем спуски.

Рис 25. (клинок перед закалкой).

Пришло время термообработки

Делаем нормализацию, для того, что бы убрать напряжения от ковки и измельчить зерно металла. Далее закалка: нагреваем в закалочном горне до температуры закалки и опускаем в ёмкость с подогретым до семидесяти градусов маслом. После чего проводим отпуск – нагрев до температуры двести градусов и выдержкой два часа.

Рис 26. (закалочный горн).

Рис 27. (закалка ножа).

Рис 28. (клинок после закалки).

Теперь шлифуем нож на чисто и протравливаем его в пяти процентном растворе хлорного железа – это необходимо, что бы проявить рисунок. В итоге получаем такой клинок

Рис 29. (готовый клинок) – который мой знакомый окрестил «Стихия».

Сайт про изобретения своими руками

МозгоЧины

Сайт про изобретения своими руками

Как сделать небольшой нож из «дамасской» стали (без механического молота)

Как сделать небольшой нож из «дамасской» стали (без механического молота)

Приветствую всех мозгоремесленников! После почти года «общения» с молотом и наковальней, я, наконец-то, приобрел необходимые опыт и инструменты для создания кованных поделок, таких как небольшой «дамасский» нож из данной мозгостатьи.

А начинал я, кстати, с небольшой кувалды в качестве наковальни, бил по которой небольшим молотком.

Сейчас же речь пойдет о создании своими руками небольшого, кованного, а не вырезанного, ножа с помощью самодельного горна, наковальни, молота и решимости. На лавры профессионала я не претендую, и это, безусловно, не единственный спсособ получения сварного дамасска, это рассказ о том, как мне удалось его сделать.

Дамасской сталью сегодня называют сварной дамасск, получаемый из сваренных металлических пластин различной мозгостали, впоследствии прокованных и перекрученных. Это как слепить вместе пластилин разных цветов и перекрутить его для получения волнистого узора. После ковки такую заготовку подвергают травлению, при котором разнородные металлы заготовки разъедаются неравномерно, тем самым образуя красивый контраст. Оригинальная дамасская сталь получается другим, весьма специфическим способом (хотя внешне похожа на современный дамасск), и мало кто знает, как ее создать, данный факт создал дамасску репутацию металла, якобы наделенного волшебной силой. А причина этой «силы», аналогичной и для самурайских мечей — процесс, позволяющий получать более однородную, и следовательно с нужными качествами, сталь, чего нельзя добиться другими способами, и дающий возможность включать в состав заготовки низкокачественную и высоко/низко углеродистую сталь. Что дает намного более качественное лезвие.

. ВНИМАНИЕ!! Нож может быть опасен, прошу не давать его в руки людям с нарушениями психики.

Шаг 1: Материалы и инструменты

— стальные пластинки двух или более марок (предпочтительней в высоким содержанием угдерода), которые будут контрастировать друг с другом, я взял высокоуглеродистую 1095 сталь и сталь 15n20, с небольшим содержанием никеля, который добавит яркости и контраста после травления

— флюс (бура, которую можно приобрести в хозяйственном магазине)

— кусок арматуры, длинный пруток (будет приварен к заготовке в качестве ручки)

— дерево на ваш выбор для рукоятки ножа

— эпоксидная смола (отвердевающая за 5 минут самое то)

— латунные клепки

— состав для обработки древесины рукоятки, я использовал льняное масло

— масло для закалки металла (растительное)

— хлорное железо

— наковальня (желательно настоящая стальная наковальня, хотя при отсутствии таковой подойдут и некоторые другие прочные объекты: кусок рельса, кувалда, большая металлическая болванка, старый причальный столбик «кнехт», или просто большая прочная, твердая и ровная поверхность. Помните как все началось с ударов камнем на большом камне)

— молот (я использовал весом 1.3кг, с поперечным бойком)

— клещи

— сварка (необязательна, но желательна для сваривания пластинок друг с другом и приваривания ручки, если у вас нет сварки, то можно плотно обернуть пластины проволокой)

— кузнечный горн (способный нагреть заготовку до необходимых для ковки температур, что очень важно для качественного сплавления пластин друг с другом, более подробно об этом позднее)

— ленточный шлифстанок или напильник с горой терпения

— духовой шкаф или другой способ закаливания

— дрель или сверлильный станок

— тиски (очень полезна вещь)

Как сделать дамасскую сталь? Как сделать нож из саморезов?

Моя первая попытка сделать дамасскую сталь в контейнере. А потом я выковал из нее нож. Правда получилось не так как я хотел. Приятного просмотра!

А еще в этот я запихнул нож целый напильник , а потом еще пять пластин ст45 и все равно не хватило (рукалицо). Не судите сильно строго я еще учусь, но от советов и разбора моих ошибок я не откажусь 🙂

Найдены возможные дубликаты

Крафт

1.3K постов 12.1K подписчика

Правила сообщества

Могли бы быть здесь, но пока не написаны (

Результат пока так себе. Но за то, что учишься и пытаешься что-то делать своими руками, а не вещаешь с дивана про «пластЕлин», однозначно плюс. Удачи. Всё получится.

Марка стали, пластелин 1?

Извини, но это было ужасно.

Рукоятка оч прикольная, я такую не встречал. А саморезы это баловство конечно, но я тя понимаю, интересно же..

Круто, мне понравился результат! Правда, я в этом совсем не смыслю. 🙂

![]()

Пара ножей в славянской тематике

Симаргл — персонаж славянской мифологии; божество, идол которого был поставлен в пантеоне основных богов князя Владимира.

Славяне представляли Симаргла крылатым псом, который оберегает посевы. Его считали богом небесного огня, который вселяется в ростки посевов, в почки деревьев и помогает их прорастанию.

Изображали Симаргла двулапым, с собачьей головой, возле корневища Дерева Жизни, на котором прорастали семена всех растений. Хвост Симаргла в виде побегов растений.

Клинок — сталь х12мф, оставлены следы ковки; рукоять — лосиный рог, стабилизированная карельская береза, по рукояти выполнена резьба с последующим тонированием; больстер — латунь; ножны — кожа КРС хромового дубления с пирографией

Размеры: клинок 70х18х3.0мм, рукоять 150мм, максимальная толщина 18мм

Алконост — в византийских и русских средневековых легендах «чудесная птица, жительница Ирия — славянского рая. Лик у нее женский, тело — птичье, а голос сладок, как сама любовь. Услышавший пение Алконост от восторга может забыть все на свете, но зла от нее нет, в отличии от Сирина . Алконост несет яйца на краю моря, но не высиживает их, а погружает в морскую глубину. В эту пору семь дней стоит безветренная погода»

Клинок — якутского типа, сталь х12мф, кованый дол; рукоять — лосиный рог, по рукояти выполнена резьба с последующим тонированием; больстер — латунь; ножны — кожа КРС хромового дубления с пирографией

Размеры: клинок 65х18х3.2мм, рукоять 140мм, максимальная толщина 19мм

Как сделать дамасскую сталь: простой состав для ковки своими руками

Изготовление меча. От руды до крицы

Очень продолжительное время технологии получения и обработки железа оставались практически на одном месте, они не могли должным образом удовлетворить постоянно растущий спрос на этот металл, поэтому изделий из железа было мало и стоили они дорого. Да и качество инструментов и оружия из этого металла было крайне низким. Удивительно, но на протяжении практически трех тысяч лет металлургия не претерпела никаких принципиальных изменений.

Прежде чем перейти к описанию процесса изготовления холодного оружия в древности, следует дать несколько определений, связанных с металлургией.

Сталь – это сплав железа с другими химическими элементами, прежде всего с углеродом. Он определяет основные свойства стали: большое количество углерода в стали обеспечивает ее высокую твердость и прочность, снижая при этом пластичность металла.

Основным способом получения железа в эпоху Античности и в Средние века (до XIII века) был сыродутный процесс, названный так из-за того, что в печь вдували неподогретый («сырой») воздух. Главным методом обработки полученного железа и стали была ковка. Сыродутный процесс был очень неэффективным, большая часть железа из руды уходила вместе со шлаком. Кроме того, полученное сырье не отличалось высоким качеством, и было очень неоднородным.

Получение железа из руды происходило в сыродутной печи (сыродутный горн или домница), которая имела форму, напоминающую усеченный конус, высотой от 1 до 2 метров и диаметром основания 60-80 см. Такую печь делали из огнеупорного кирпича или камня, сверху обмазывали глиной, которую потом обжигали. В печь вела труба для подачи воздуха, его нагнетали с помощью мехов, а в нижней части домницы находилось отверстие для отвода шлаков. В печь загружали большое количество руды, угля и флюсов.

Позже для подачи воздуха в печь стали использовать водяные мельницы. В XIII веке появились более совершенные печи – штукофены, а затем блауофены (XV век). Их производительность была гораздо выше. Настоящий прорыв в металлургии состоялся только в начале XVI века, когда был открыт передельный процесс, в ходе которого из руды получалась качественная сталь.

Топливом для сыродутного процесса служил древесный уголь. Каменный уголь не использовали из-за большого количества вредных для железа примесей, которые он содержит. Коксовать уголь научились только в XVIII столетии.

В сыродутной печи происходит сразу несколько процессов: пустая порода отделяется от руды и уходит в виде шлаков, а оксиды железа восстанавливаются, вступая в реакции с угарным газом и углеродом. Оно сплавляется и образует так называемую крицу. В ее состав входит чугун. После получения крицы, ее разбивают на мелкие куски и сортируют по твердости, в дальнейшем с каждой фракцией работают отдельно.

Это сегодня чугун является важнейшим продуктом черной металлургии, раньше было иначе. Он не поддается ковке, поэтому в древности чугун считался бесполезным отходом производства («свиным железом»), непригодным к дальнейшему использованию. Он значительно снижал количество сырья, полученным в ходе плавки. Чугун пытались использовать: в Европе из него делали пушечные ядра, а в Индии гробы, однако качество этих изделий оставляло желать лучшего.

Процесс изготовление ножа в мастерской

Мы уже побывали в кузнице и увидели, как изготавливаются полосы из дамаска, теперь давайте посмотрим, что происходит с ними дальше.

В первую очередь необходимо с помощью специального лекала обвести на заготовке контур будущего клинка, отрезать его от полосы металла выкованного в кузнице и обрезать по контуру.

На фото (слева-направо): разметка заготовки, заготовка и лекало, вырезание по контуру.

Ковка металла с применением механического молота допускает небольшого различия в толщине металла в выкованной пластине, по этому, необходимо произвести выравнивание клинка по плоскости. После этого клинку придаётся геометрия согласно лекалу и чертежу, так же именно на этом этапе, делается например взрезка по технологии двояковогнутой линзы.

На фото (слева-направо): вырезанная заготовка, выравнивание по плоскости, придание геометрии клинку.

После вышеописанных действий мы получаем клинок уже достаточно близкий по внешнему виду к тому, что мы привыкли видеть на прилавках магазинов, но достаточно грубовато выглядящий и без узора. Клинок необходимо отшлифовать, что называется до зеркального блеска. Далее наносится клеймо мастерской (область для нанесения клейма предварительно разогревается) и делаются отверстия для клёпок, если предусмотрен цельнометаллический монтаж.

На фото (слева-направо): шлифовка, нанесение клейма, сверление отверстий под клёпки.

Ни один клинок не будет обладать заявленными свойствами, если его не закалить. Переходим к следующему этапу термозакалке. Клинок закаливается в термопечи при определённой температуре и получает твёрдость клинка 62 HRC по шкале Роквелла. После этого поверхность зачищается на шлифовальной ленте от окалин и клинок стал бы уже готовой продукцией, если бы не одно маленькое но – нет рисунка. Узор который и делает дамаск — дамаском, проявляется при воздействии на клинок азотной кислоты, все манипуляции в кузне с различными сталями их свариванием и кручением был нужен именно для этого момента, для выявления рисунка.

На фото (слева-направо): термозакалка, очистка от окалины, травление рисунка.

Собственно клинок почти готов осталось придать только угол заточки, уделим немного вниманию рукояти. Монтаж рукояти мы делаем в двух вариантах с хвостовиком и цельнометаллический монтаж. С цельнометаллическим вариантом я думаю никаких вопросов возникнуть не должно, сверлятся отверстия под клепки и на них крепятся накладки. Цельнометаллическая конструкция является наиболее надёжным видом крепления, но большинство предпочитает более традиционное крепление посредством хвостовика. Для такого материала, как береста целмет монтаж практически невозможен.

На фото (слева-направо): обжиг хвостовика, рукоять в разборе, рукоять перед обточкой.

Для монтажа проводится отжиг хвостовика, происходит отпуск металла для сверления отверстий, на клёпку крепится шпилька – можно крепить гарду и рукоять. И последний этап придание формы рукояти – нож готов. Остаётся только придать ему необходимый угол заточки режущей кромке в зависимости от назначения.

Прилагаю некоторое количество фотографий не вошедшие в основное описание, к сожалению, у оригиналов был большой размер, поэтому все фотографии в статье пришлось ужимать для нормальной подгрузки на мобильных устройствах и планшетах, поэтому от увеличения по клику пришлось отказаться.

Ножи и другое холодное оружие из дамасской стали

Этот материал применяется для производства сабель и прочего коллекционного холодного оружия или моделей бытового назначения — это могут быть как бытовые и туристические, так и кухонные, рыбацкие и прочие ножи.

Нож из дамасской стали.

Бытовые и туристические ножи

Бытовые и туристические модели оптимальны для нарезки мяса, рыбы, птицы, овощей и фруктов. Высокая твёрдость клинка не требует постоянной заточки модели, потому они удобны как на кухне, так и в походе.