Как сделать пуансон и матрицу своими руками?

Матрица-пуансон для штамповки деталей — первый опыт

Смотреть все картинки

Строя свой бесконечный проект Су-39 от Звезды, столкнулся с проблемой давленных деталей по технологии матрица-пуансон. Под руководством Игоря Слапыгина и других не менее уважаемых товарищей (Муса, Серёга, Саня, Толян это про вас ) пришлось осваивать сие производство. Результата достигли, а вот как. об этом чуть ниже.

Итак. для начала коротко об изделии, в нашем случае давилась прямая полукруглая форма, достаточно большого удлиннения. Это заготовка под щиток передней стойки шасси. Вообще то данным методом давят фонари без двойной кривизны и другие нужные детальки.

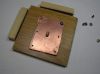

Сначала готовится пуансон

Пуансон изготовлен из дерева, бук. Использование сосны не прошло по критериям точности, при обработке сосна теряла смолу и соответственно форму. Вообще выбор материала для пуансона не критичен, но должны выполнятся определённые условия. Пуансон подвержен температурному и механическому воздействию, так же он должен быть как можно более гладким, фактически отполированным от этого зависит качество детали. Ну и само сабой должен легко обрабатываться.

Итак бук. Имея под рукой микрофрезерный станок я точил на нём. Но вообще то в арсенале моделиста такие станки нонсенс, поэтому обычно пуансон точится в ручную надфилем и шкуркой, предварительно на деревянную заготовку нужно наклеить отпечатанные на принтере профиля будующего пуансона и уже по ним выводить форму.

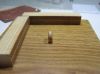

Далее в данной связке идёт матрица. Вообще если рассматривать процесс матрица-пуансон с точки зрения кузнечного производства, то матрица это наружний элемент формы в которую осуществляется штамповка, а пуансон это внутренняя форма детали, которая давит в матрицу. Между ними остаётся растояние, равное толщине изделия. Но мы занимаемся моделизмом, поэтому хоть суть предметов остаётся, а вот сами элементы притерпели значительное изменение. Матрица в нашем случае, это отверстие в твёрдой пластине, по контуру повторяющая пуансон. Материал для матрицы в нашем случае это омеднённый стеклотекстолит (используется для изготовления печатных плат)

но подойдёт и деревянная линейка и пр. В соответствии с полученным заданием, из текстолита были вырезаны два прямоугольника размером 50 на 70 мм. В верхней пластине было сделано отверстие по контуру повторяющее пуансон с зазором, а вот в нижнем вырезали прямоугольное отверстие + 10 мм от контура.

Теперь пластины нужно собрать в бутерброд, в этих целях использованы опиленные саморезы. Основная задача это оставить нижнюю часть бутерброда гладкой. Нужно помнить, что разбирать и собирать его, особенно новичку прийдётся не раз и не два. Неправильно решённая задача с саморезами при использовании разобьёт отверстия и перестанет держать, а стягивать бутерброд нам нужно как можно плотнее, в него зажимается сам листовой пластик.

При данном решении есть один небольшой недостаток — в идеале размер пластика идущий в расход составляет 50-70 мм, что не очень то экономно. Но как и любая проблема, эта имеет два полюса. С одной стороны чем меньше пластик, тем экономичнее, а с другой нам нужно что бы было из чего тянуть, поэтому я плюнул на экономию и сделал так, как мне сансей рекомендовал, а на будующее можно будет и поэкперементировать.

Итак мы получили два основных элемента — пуансон и матрицу, но как с ними быть дальше? Как держать? Как давить? Нам понадобиться основание в нашем случае больше чем 50-70 мм. В качестве материала я взял ламинат, подойдёт и фанерка и досточка. На основание мы приклеили подставку. Подставка по высоте равна толщине нашего бутерброда с пластиком и по габаритам не должна выходить за размеры пуансона.

На подставку был приклеен пуансон. Вроде всё хорошо, бери и дави, но нам нужно чётко и быстро попадать матрицей на пуансон. Нужны направляющие. Сначала на уже приклеенный пуансон был одет бутерброд матрицы без пластика, чётко выровнял. Зафиксировал бутерброд к основанию на временную клеевую прихватку, что бы не двигался. Взял две направляющие, деревянные рейки и приклеил их к основанию намертво чётко прижимая к граням матрицы.

Коротко о технологии давления — берём матрицу с зажатым пластиком и греем пластик с нижней стороны матрицы. Как греть? спорили долго, но в результате не принципиально — или промфен, или над конфоркой газовой плиты. Главное не перегреть, но и нагреть нужно основательно, что бы пластик стал мягким. Здесь словами не опишешь только греть и давить, получать опыт так сказать. И вот мы вернулись к вопросу, что матрица разбирается и собирается, разбирается и собирается, разбирается и собирается. и так пока не дойдёт КАК это получается.

Вот вроде всё — ура, мы победили, но. не тут то было

В нашей конкретной задаче, очень хотелось получить деталь именно из модельного пластика, дабы клеить модельным клеем, первые опыты плачевны. Использование слишком тонкого пластика не позволяет вытянуть всю длинну, не хватает материала, рвём. А пластик потолще не можем вытянуть, мешал малый зазор. Мы зазор потом увеличим, но пока оставим модельный пластик и возьмём ПЭТ. вот чудо так чудо, для фонарей самый раз. тянется очень хорошо, применяется как в прозрачных упаковках, так и в бутылках. короче чудный материальчик.

Набив руку и поверив в свои силы, решил всё же получить изделие из модельного пластика 0,5 мм. для этого увеличил зазор на матрице, собрался с духом и.

Вот собственно и все мучения.

В заключение хотел бы сказать, что статья не является наставлением, просто хотел описать, как я учился и что из этого вышло. Весь процесс в лицах можно посмотреть здесь http://scalemodels.ru/modules/forum/viewtopic.php?t=7091&postdays=0&postorder=asc&&start=2280.

Отдельное спасибо всем друзьям, кто помог мне освоить сие таинство. Игорь, Муса, Саша, Сергей, Анатолий, Алексей — и всем сочувствующим

Что такое пуансон и где встречается этот элемент оснастки

Ни одно штамповочное и прессовое производство не может обойтись без пуансона. Эта деталь применяется для маркировки деталей, при штамповке и металлообработке. Чтобы выполнить штамповку детали или сделать ее маркировку, на деталь производится непосредственное давление. Именно для производства такой технологической операции и предназначен пуансон.

Ни одно штамповочное и прессовое производство не может обойтись без пуансона. Эта деталь применяется для маркировки деталей, при штамповке и металлообработке. Чтобы выполнить штамповку детали или сделать ее маркировку, на деталь производится непосредственное давление. Именно для производства такой технологической операции и предназначен пуансон.

Он может иметь самую разную конструкцию:

- вырубной;

- пробивной

- прошивочный;

- просечной.

Принцип работы пуансона

В момент прессования, пуансон начинает давить на пресс-шайбу, а она давит на заготовку, которая выдавливается через матрицу. Так как деталь работает при больших силовых и тепловых нагрузках, ее изготавливают из особой, износоустойчивой стали. Она отличается высокой прочностью и не деформируется под влиянием температурных перепадов.

В момент прессования, пуансон начинает давить на пресс-шайбу, а она давит на заготовку, которая выдавливается через матрицу. Так как деталь работает при больших силовых и тепловых нагрузках, ее изготавливают из особой, износоустойчивой стали. Она отличается высокой прочностью и не деформируется под влиянием температурных перепадов.

В принципе, пуансон можно назвать инструментом, который методом давления получает заготовку определенной формы. В штамповочном производстве он является одной из важнейших деталей.

Если совместно с ним используется полиуретан, то из него изготавливают матрицу, являющуюся ответной деталью штампа.

Для чего нужна матрица?

Чтобы получить определенную форму изделия применяется матрица, которая может быть изготовлена из самого разного материала:

Чтобы получить определенную форму изделия применяется матрица, которая может быть изготовлена из самого разного материала:

- сталь;

- полиуретан;

- резина.

Для изготовления стальных заготовок, материалом матрицы становится специальная высокопрочная сталь, повышенной износостойкости. Такая конструкция всегда имеет стенки без крышки.

Матрица может иметь несколько видов конструкции:

- простая;

- сложная;

- комбинированная.

Особо сложные конструкции применяются редко, их изготавливают по специальному заказу.

Наиболее простые матрицы можно встретить при изготовлении пустотных кирпичей и блоков.

Штамп и пуансон

В любом штампе, конструкция этой детали всегда совпадает с режущей частью матрицы. По сути дела, эту деталь можно назвать замыкающей деталью, создающей верхнюю часть изделия.

В любом штампе, конструкция этой детали всегда совпадает с режущей частью матрицы. По сути дела, эту деталь можно назвать замыкающей деталью, создающей верхнюю часть изделия.

Пуансон — это маленький пресс, который способен штамповать и маркировать детали. С его помощью можно штамповать детали любой формы или нанести маркировку, причем она может быть обыкновенной или в зеркальном отражении.

В основном пуансон применяется в металлообрабатывающей промышленности, там, где используется прессование металлов, формируются листовые заготовки. В строительном производстве с помощью пуансона получают газобетонные блоки, имеющие фигурные пустоты.

Материалы матрицы и пуансона

Как уже было сказано выше, основной задачей пуансона является продавливание заготовки сквозь матрицу. Операция осуществляется под большим давлением, причем там, где используется горячее прессование, детали испытывают мощное тепловое воздействие. Поэтому для изготовления матрицы и пуансона, учитывая сферу их деятельности, применяются самые разные материалы.

Как уже было сказано выше, основной задачей пуансона является продавливание заготовки сквозь матрицу. Операция осуществляется под большим давлением, причем там, где используется горячее прессование, детали испытывают мощное тепловое воздействие. Поэтому для изготовления матрицы и пуансона, учитывая сферу их деятельности, применяются самые разные материалы.

При холодном прессовании, детали изготавливают из специальной высокопрочной стали, отличающейся повышенной прокаливаемостью. Твердость закалки по Роквеллу составляет более 60 единиц. Применяется и особая инструментальная сталь — 6ХВ2С. Эти материалы отличает:

- износоустойчивость;

- высокая прочность;

- антикорозийность.

При высоких температурах нельзя использовать легированные стали. Они под влиянием высокой температуры становятся хрупкими. Каждый пуансон имеет максимальную твердость по всей высоте своей поверхности.

В горячем производстве верхнюю часть штампа изготавливают из специальных износоустойчивых сталей, которые не деформируются при высокой температуре. Таким образом обеспечивается наивысшая стойкость штампа.

В некоторых случаях используются и современные полимеры. Чаще всего применяется полиуретан. Он отличается высокой эластичностью и повышенной прочностью. Его твердость достигает 98 единиц по Шору.

Характеристика пуансонов

Любой штамп имеет определенный срок эксплуатации. Его основные детали — пуансон и матрица, изнашиваются быстрее всего. Их приходится часто менять, особенно если приходится работать в массовом производстве. В основном эти детали могут прослужить без замены максимум шесть лет.

Любой штамп имеет определенный срок эксплуатации. Его основные детали — пуансон и матрица, изнашиваются быстрее всего. Их приходится часто менять, особенно если приходится работать в массовом производстве. В основном эти детали могут прослужить без замены максимум шесть лет.

Оснастка вибропрессов штамповочного оборудования имеет различную конфигурацию. Она применяется для самых разных технологических операций. Все зависит от нескольких параметров:

- формы;

- типа;

- размера;

- материала будущей детали. Она может быть стальной или бетонной.

К оснастке штамповочных прессов предъявляются конкретные требования. Не допускаются:

- зазоры;

- заусенцы;

- трещины;

- неровности.

Поэтому при изготовлении цилиндрических пуансонов проводится двойное шлифование. Сначала делается черновая обработка, а затем выполняется чистовое шлифование. На завершающем этапе деталь полируется и затачивается.

Поэтому при изготовлении цилиндрических пуансонов проводится двойное шлифование. Сначала делается черновая обработка, а затем выполняется чистовое шлифование. На завершающем этапе деталь полируется и затачивается.

Для изготовления фасонных пуансонов применяется технологический оттиск. Деталь закаливают в термопечи в течение примерно восьми минут при температуре 780 градусов по Цельсию. Затем ее подвергают финишной обработке.

Для получения оснастки, имеющей сложный контур, используется целый парк специальных станков. В этом случае практически невозможно обойтись без строгального и фрезерного оборудования.

Такое же оборудование необходимо для изготовления матрицы, когда необходимо учесть соответствующие размеры.

Если пресс-формы изготовлены с высоким качеством, а пуансон имеет точную линию среза, то такой штамп будет отличаться минимальным износом и максимальным сроком эксплуатации.

Для штамповки блесны изготовляют пуансон и матрицу. Простейший пуансон делают из б…

Материалы для изготовления приманок

Процесс создания и доработки рыболовных приманок своими руками, в равной степени как и сам процесс рыбной ловли — является очень интересным и захватывающим занятием. Наиболее актуально это для профессиональных рыбаков, которые постоянно дорабатывают свои снасти с целью улучшения их качественных характеристик, способствующих увеличению улова. Этот креативный процесс исключительно индивидуален и используемые разными рыбаками инструменты и материалы также могут существенно различаться. Наиболее часто применяются данные компоненты в рыболовных снастях:

- тиски и станки

– для закрепления и обработки дорабатываемой приманки; - голографиеские наклейки

– их помощью можно поменять расцветку нужным образом и, тем самым, привлечь к приманке больше внимания со стороны рыбы; - свинцовые наклейки

– сравнительно новый вид, они применяются для незначительного утяжеления воблера, тем самым меняется его плавучесть и игра; - лаки

– служат для фиксации размещаемых элементов; - нити

– используются для ремонта снастей и изготовления сетей; - груз головка

– необходима для утяжеления мушки; - материалы для мушек и ножек

– понадобятся в том случае, если вы хотите усовершенствовать свою наживку; - перья

– отлично подойдут в качестве материала для вязания мушки; - люрекс

– данный материал применяется для изготовления спиннинговых приманок и мушек; - силиконовые юбки

– применяются совместно с другими наживками, позволяют им медленнее тонуть, привлекают больше внимания к себе и за счёт этого достигается ощутимый положительный эффект их использования.

Сам процесс изготовления разнообразных приманок может существенно различаться в зависимости от типа рыбалки и предполагаемых видов рыб, которые планируется на них ловить. Здесь нет какой-то универсальной стратегии и любые наработки достигаются опытным путём.

Наиболее популярными производителями данной продукции являются следующие компании: Akara, Kosadaka, Stinger, Textreme, Три Кита.

С помощью данных материалов вы без проблем сможете доработать и улучшить свои любимые воблеры, блёсны, мормышки, балансиры, силиконовые приманки и даже мушки. Для этих целей вам могут пригодиться практически все подходящие материалы и ресурсы. Различных вариантов и разновидностей приманок, которые можно получить таким образом — огромное множество и только ваша фантазия ограничивает их количество. Настоящие профессионалы делают свои наживки не по шаблону, а много экспериментируют, чтобы достичь хороших результатов. Для этого купите материалы для изготовления приманок

в нашем интернет-магазине «Мир охоты».

Для штамповки блесны изготовляют пуансон и матрицу. Простейший пуансон делают из б…

Площадь в торце берется по размеру блесны. На торец накладывают выкройку блесны и очерчивают карандашом. Затем торец блесны отесывают, придавая ему очертание блесны. В торец пуансона завертывают один или два шурупа В углубление блесны наливают свинец и опускают туда выступающие головки шурупов. Чтобы остывший свинец крепко удерживал блесну на пуансоне (рис. 93), воглутую часть блесны предварительно лудят.

Матрица изготовляется проще. В жестяной коробке расплавляют свинец. Когда свинец застынет, ударами молотка по пуансону выбивают в свинце углубление: образуется постелька по форме блесны — это будет готовая матрица (см. рис. 93).

Выкройку блесны из латуни кладут на матрицу и, наставляя сверху пуансон, ударяют по нему молотком, выгибая блесну. Таким пуансоном можно отштамповать блесны толщиной 1–1,2 мм.

После штамповки проверяют ее правильность. Блесну кладут на стол выпуклой стороной вниз. Правильно отштампованная блесна сохраняет равновесие, неправильно отштампованная сваливается на бок.

В блесне сверлят необходимые отверстия, поверхность ее очищают наждачной бумагой или травят в азотной кислоте, потом полируют до блеска суконкой, натертой крокусом. Лучший крокус — зеленого цвета, из окиси хрома.

Копировка блесен. На практике чаще приходится копировать блесны, т. е. изготовлять по имеющемуся образцу. Копия и эталон блесны должны иметь одинаковый материал, толщину и форму; при-наложении друг на друга их поверхности должны полностью совпадать.

В качестве примера приводим порядок изготовления блесны «Кольской» длиной 92 мм,

толщиной 1,8

мм,

весом 27,5

г.

Материал — медь.

Работу надо начинать с разметки блесны. На выпуклой стороне образца, начиная от головной части, наносят по всей длине поперечные деления (черточки), которые должны представлять проекции равных отрезков, снесенных с линейки на блесну.

В нашем примере длина каждого отрезка равна одному сантиметру (рис. 94). В местах, отмеченных черточками, и на концах измеряют ширину блесны с точностью в пределах показаний штанге-ля. Замерив общую длину, делают чертеж блесны в плане с указа-, нием размеров (рис. 94, а).

Рис. 94. Порядок изготовления блесны «Кольский» (вверху — разметка образца).

Для замера продольной выпуклости блесны ее кладут на линейку выпуклой стороной вверх.

В местах, отмеченных черточками, делают промеры выпуклости блесны по осевой линии вместе с линейкой. Один из таких размеров на рис. 94, б обозначен буквами АБ.

Вычитая из

АБ

толщину линейки, получим интересующий нас размер

СБ,

который характеризует выпуклость блесны в данной точке, считая от плоскости линейки.

Ряд таких измерений позволит вычертить продольный профиль блесны <рис. 94,(5).

Вторичные измерения блесны делают в тех же местах, но уже без линейки, определяя поперечные изгибы блесны (размеры, аналогичные ДБ).

На основании этик двукратных промеров вычерчивают вид блесны сбоку и ее поперечные семення (рис. 94, в).

Рис. 95. Гребенка с передвижными зубьями для фиксации выпуклости блесны (слева — продольный изгиб, справа — поперечный изгиб).

Для облегчения вычерчивания изгибов блесны удобно пользоваться простым приспособлением, представляющим собой гребенку с подвижными зубьями, перемещающимися в вертикальном направлении (рис. 95). Гребенку делают из стальных иголок или булавок, зажимая их между двумя планками с прокладкой между ними листовой резины. На одной из планок с внутренней стороны делают

пропилы (гнезда), в которые вкладываются булавки. Глубина и ширина пропилов немного меньше диаметра булавок. Расстояния между булавками берутся одинаковые. Чем чаше зубья гребенки, тем точнее будут результаты. При нажатии такой гребенкой на блесну булавки легко передвигаются вдоль своей оси, фиксируя концами кривизну блесни как: в продольном, так и в поперечном направлении. Положив затем гребенку боком на лнст бумаги, отмечают концы булавок точками, по которым и вычерчивают профиль блесны.

Рис. 96. Шаблон для проверки вы-пукласти блёсны.

На основании замеров и чертежей делают шаблон, который более точно подгоняют по образцу блесны. На рис. 96 представлен образец такого Шаблона, на котором Имеется один продольный и ряд поперечных форм изгибов блесны через каждые 10 мм,

начиная от головной части. Кроме основных форм изгиба, на шаблоне иногда делаются вырезы для подгонки наиболее характерных участков блесны, например формы закругления концов ее- Изготовляются шаблоны из жести или листовой латуни толщиной 0,4–0,6

мм.

Выкройка (или карта) блесны. Выкройка до штамповки несколько отличается от размеров блесны в ялане, ее подбирают опыт-ным путем: сначала делают выкройку до плану блесны (немного ее увеличив), по ней вырезают и штампуют первый образец блесны. Если эти размеры недостаточны, делают вторую выкройку несколько больших размеров и вновь штампуют, сохраняя образец выкройки. Практически это увеличение составляет не более 0,2 мм

на каждые 10

мм

длины (или ширины) блесны в плане. Проверяют отштампованную блесну с помощью шаблона.

Самодельные блесна своим штампом

До сих пор шла речь о блеснах из подручных материалов. Но можно пойти и дальше, создав форму для штамповки блесен. Хотя сам процесс изготовления такой формы достаточно трудоемок, он себя вполне оправдывает, так как с помощью описанной технологии можно сделать любое количество прекрасных блесен, аналогичных вашим любимым.

Штамп для блесен изготавливается следующим образом.

Берется прямоугольный кусок мягкого дерева, например сосновой доски. К его концу шурупами через отверстия для заводных колец крепится блесна, естественно, без них. Далее следует обвести карандашом контур блесны. Теперь можно открутить блесну и из дерева сделать конус, к которому потом с одной стороны опять прикрутить блесну. С другой стороны следует при крутить рейки из дерева. Свободное пространство между блесной и деревом, а также все щели и неровности на конусе замазываются пластилином, а конус и блесна смазываются литолом или какой-нибудь другой смазкой. Делается это для того, чтобы модель не прилипала к гипсу (рис. 1.26).

Пустая коробка подходящего размера заливается жидким гипсом. Конус модели погружается в нее так, чтобы рейка опиралась на края коробки. Обратите внимание, что от поверхности блесны до дна коробки желательно оставить 2—3 см. Хорошо в гипс положить тонкую проволоку — арматуру для прочности формы. После отвердения гипса конус можно удалить — форма для отливки пуансона готова. Блесну можно снять, очистить от смазки и пластилина и снова использовать на рыбалке.

Полученная гипсовая форма смазывается литолом, изготавливается арматурный каркас из проволоки (рис. 1.27).

Концы проволоки длиной 10—15 см обрезать не нужно — позже они будут использованы для крепления. Полученную форму нужно залить гипсом. После отвердения готовый гипсовый конус удаляется — для этого и используются оставленные концы проволоки. Если вы все сделали правильно, то форма для отливки матрицы готова. Теперь, если необходимо, можно прочистить следы шурупов, которыми крепилась блесна при изготовлении модели. Отливка пуансона проста — гипсовая форма заливается алюминиевым сплавом. Первая отливка обычно получается плохо — пока гипсовая форма не нагрелась. Гипс выдерживает 4—5 отливок, из которых можно выбрать пуансон нормального качества.

Для отливки матрицы берется железная посуда, сверху накладывается рейка из железа, к которой с помощью свободных концов проволоки крепится гипсовый конус (рис. 1.28).

Необходимо следить, чтобы крепление было параллельно рейке. Форма заливается алюминиевым сплавом. Обычно уже вторая отливка получается достаточно качественной. Края получившейся матрицы обычно закруглены, и их можно подчистить острым резаком. Пуансон же необходимо обработать напильником, чтобы входил в матрицу (рис. 1.29).

Алюминий довольно легко обрабатывается. Металлургия в описываемом методе — самое сложное; все остальное можно сделать в домашних условиях, а вот расплавить алюминий в домашних условиях трудновато — слишком высока температура плавления. Но, поискав, вы наверняка сможете найти мастерскую, где вам помогут с этой проблемой. Алюминиевое сырье для производства такой матрицы — старые блоки цилиндров и поршни от мотоциклов. Можно повторно использовать и отбракованные матрицы.

После того как вы изготовили матрицы для штамповки, изготовление самих блесен не представляет никакой сложности. Сначала изготавливается шаблон, по которому вырезается заготовка блесны. Заготовка вкладывается в матрицу, накрывается пуансоном, и одного удара тяжелого молотка для изготовления блесны вполне достаточно. Блесны штампуются из меди и латуни толщи-ной до 2,5—3,0 мм. Таким способом можно изготавливать и двух-сторонние биметаллические блесны. Заготовки штампуются отдельно, потом сверлятся и скрепляются двумя заклепками; форма готовой блесны корректируется окончательной штамповкой.

Этот пост может содержать партнерские ссылки. Это означает, что я зарабатываю небольшую комиссию за ссылки, используемые без каких-либо дополнительных затрат для вас. Дополнительную информацию смотрите в моей политике конфиденциальности.

уникальная, контент, статья, рыболовство, самоделка, рыбалка, блесна, бесплатно

ГОСТ 16675-80 Пуансоны, матрицы, державки, подкладные плитки и шпонки штампов для разделительных операций. Технические условия

Определение

Прессовочные приспособления состоят из контейнера, в котором находятся пуансон, матрица, иглы и другие составляющие. Что это такое – пуансон? Он играет важную роль в процессе штамповки или нанесении маркировочных данных и является одним из основных элементов прессовочного устройства. Задачей пуансона является давление на металлическую деталь для выделения на ней определенных символов или отверстий. Также с помощью данного оборудования можно выдавить необходимую деталь, нанести стандартную или зеркальную маркировку и наштамповать нужное количество элементов.

Напарница

Не менее важная деталь при штамповке изделий – это матрица. Она представляет собой короб, в который должен входить пуансон. Матрица непосредственно участвует в процессе образования формы на поверхности обрабатываемого изделия. В прессовом оборудовании прямой штамповки матрица является камерой, в которую загружается пресс-материал. Нижняя часть короба оформляет на детали изображение, а сверху на содержимое направляется пуансон. В зависимости от сложности изготавливаемой детали, существуют цельные и составные матрицы.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Пуансоны, матрицы, державки, подкладные плитки и шпонки штампов для разделительных операций должны изготовляться в соответствии с требованиями настоящего стандарта и ГОСТ 16621-80—ГОСТ 16675-80, ГОСТ 24023—80 по рабочим чертежам, утвержденным в установленном порядке.

1.2. Материал для пуансонов выбирается:

а) из группы инструментальных сталей (У8А, У10А и другие) при условии, что допускаемое напряжение на сжатие [С]сж = 1600 МПа (160 кгс/мм2);

б) из группы высоколегированных сталей (Х12М, 9ХС и другие) при условии, что сж = = 1900 МПа (190 кгс/мм2).

Расчет пуансонов на прочность приведен в приложении.

1.3. Материал матриц должен быть с механическими свойствами не ниже, чем у пуансонов.

1.4. Державки, подкладные плитки и шпонки должны изготовляться из стали марки 45 по ГОСТ 1050-88.

Державки с шариковым креплением пуансонов должны изготовляться из стали марки 20 по ГОСТ 1050—88 с последующим цементированием на глубину 0,8… 1,2 мм и иметь твердость HRC5 59…63.

1.5. Пуансоны, матрицы, державки, подкладные плитки и шпонки должны быть термически обработаны и иметь твердость:

— пуансоны — HRC5 55…59 (кроме места, обозначенного на чертеже штрих-пунктирной линией);

— матрицы — HRC3 57…61;

— державки для быстросменных пуансонов и матриц — HRC9 42…46;

— остальные державки — HRCa 34…40;

— подкладные плитки и шпонки — HRC5 42…46.

Допускается по требованию потребителя изменение твердости.

1.6. Допускается по требованию потребителя изготавливать:

— рабочее отверстие матрицы с углом режущей грани 90° ;

— диаметр Z), с предельным отклонением по h 9 для ГОСТ 16621—80, ГОСТ 16622—80, ГОСТ 16623-80, ГОСТ 16631-80, ГОСТ 16633-80;

Переиздание. Октябрь 1999 г.

© Издательство стандартов, 1980 © ИПК Издательство стандартов, 1999

— быстросменные пуансоны без проточки (D—1);

— пуансоны диаметром D>8 мм и матрицы всех размеров D с канавками для выхода шлифовального круга по ГОСТ 8820—69 вместо R 0,5 max;

— матрицы без фаски на рабочей плоскости;

— рабочие поверхности пуансонов и матриц с параметром шероховатости Ra Читайте также: Маслонаполненный капролон

1.11. Неуказанные предельные отклонения размеров должны соответствовать полю допуска: для

отверстий — Н14, для валов — Ы4, для остальных ±для углов ±—-— — по ГОСТ 8908—81.

1.12. Допуск симметричности контура державки относительно оси посадочного отверстия — 0,2-М),3 мм.

1.13. Пуансоны, матрицы, державки, подкладные плитки и шпонки не должны иметь трещин, забоин и других дефектов, снижающих их эксплуатационные качества и эстетический вид.

1.14. Резьба метрическая — по ГОСТ 9150—81 и ГОСТ 24705—81, поля допусков — по ГОСТ 16093-81:

6Н — для внутренней резьбы с шагом до 0,8 мм;

7Н — для внутренней резьбы с шагом свыше 0,8 мм.

1.15. У пуансонов с диаметром d

Матрица в свою очередь, изготавливается после пуансона, используя его оттиск. Контейнер должен быть немного больше по ширине и размеру. Поэтому необходимый зазор между деталями подгоняется путем независимой обработки.

Детали прессового оборудования быстро изнашиваются, поэтому их следует периодически менять. На срок использования пуансонов влияют методы изготовления штампов и сфера производства. Средняя продолжительность работы прессовых составляющих около 6 лет.

Стоимость изготовления пуансонов и матриц

Прайс на пуансоны

| Наименование | Стоимость, рублей |

| Вырубной пуансон | от 1000 |

| Пробивной пуансон | от 1000 |

| Прошивочный пуансон | договорная |

| Просечной пуансон | договорная |

Прайс на матрицы

| Простые | от 1500 |

| Сложные | от 3500 |

| Комбинированные | договорная |

Размер скидки на оптовый заказ

| от 1-го изделия | обговаривается отдельно |

| от 2 до 10 изделий | скидка до 5% |

| от 11 до 50 изделий | скидка до 10% |

| от 51 и более | скидка до 15% |

Консульция по расчету стоимости — +7(495)136-79-87

Из чего изготавливаются пуансоны

Важным требованием к штампам и пуансонам является грамотный выбор материала, из которого они будут производиться. Чем хуже сталь, тем ниже производительность прессового оборудования. Объемные пуансоны, имеющие сложные формы, изготавливаются из высокохромистых и высокоуглеродистых сплавов стали. Самым распространенным материалом является сталь с маркировкой Х12Ф1. Она имеет высокую износостойкость, отличную прокаливаемость, во время работы не подвергается существенной деформации. Для производства простых видов штампов применяются углеродистые инструментальные стали У8А – У11А.

Детали из жароупорных металлов, при эксплуатировании сохраняют твердость и не теряют формы. В целях повышения стойкости штампов в производство ввели материалы из твердых и быстрорежущих сплавов. Кромку для резки наносят на корпус штампа или матрицы. Лучший результат в производстве прессовых деталей показали такие сплавы, как сталинит и стеллит. Они обеспечивают твердость элементов, не нуждаясь в закаливании.

Материалы матрицы и пуансона

Как уже было сказано выше, основной задачей пуансона является продавливание заготовки сквозь матрицу. Операция осуществляется под большим давлением, причем там, где используется горячее прессование, детали испытывают мощное тепловое воздействие. Поэтому для изготовления матрицы и пуансона, учитывая сферу их деятельности, применяются самые разные материалы.

При холодном прессовании, детали изготавливают из специальной высокопрочной стали, отличающейся повышенной прокаливаемостью. Твердость закалки по Роквеллу составляет более 60 единиц. Применяется и особая инструментальная сталь — 6ХВ2С. Эти материалы отличает:

- износоустойчивость;

- высокая прочность;

- антикорозийность.

При высоких температурах нельзя использовать легированные стали. Они под влиянием высокой температуры становятся хрупкими. Каждый пуансон имеет максимальную твердость по всей высоте своей поверхности.

В горячем производстве верхнюю часть штампа изготавливают из специальных износоустойчивых сталей

, которые не деформируются при высокой температуре. Таким образом обеспечивается наивысшая стойкость штампа.

В некоторых случаях используются и современные полимеры. Чаще всего применяется полиуретан. Он отличается высокой эластичностью и повышенной прочностью. Его твердость достигает 98 единиц по Шору.

Пробивка листовой детали

Работа пресса путем пробивки достаточно проста. При этом одна часть помещенного в оборудование материала отделяется от основной по определенно заданному контуру. В процессе вырезки образуются внутренние отверстия. Процесс использования штампов, пуансонов при пробивке напоминает резку деталей ножницами. В этом случае режущими составляющими являются матрица и пуансон, которые имеют острые кромки.

Чертеж пуансона наглядно показывает, как происходит вдавливание металла в нижнюю часть матрицы с последующим сгибом и деформацией материала. К концу работы, достигая максимального давления, волокна металла разрываются и выполняется соответствующий срез на изделии.

В статье мы рассмотрели, из чего изготавливается такое оборудование, как пуансон, что это такое и где применяется. С их помощью чеканятся монеты, медали, значки, печати, фактурные рисунки, медикаменты и многие другие изделия.

Форум клана ЧПУшников

Меню навигации

- Форум

- Наш фирменный клуб. «Форум А»

- «Мы в «Одноклассниках»»

- «Мы в ВКонтакте»

- «3d Сканирование»

- Написать нам

- Участники

- Правила

- Поиск

- Регистрация

- Войти

Пользовательские ссылки

Информация о пользователе

Вы здесь » Форум клана ЧПУшников » Технологии, ремесла » Вставка ( матрица+пуансон) или v образная гравировка

Вставка ( матрица+пуансон) или v образная гравировка

Сообщений 1 страница 8 из 8

Поделиться104-01-2020 19:52:20

- Автор: Woodfon

- новый участник

- Зарегистрирован : 04-01-2020

- Приглашений: 0

- Сообщений: 1

- Уважение: [+0/-0]

- Позитив: [+0/-0]

- Провел на форуме:

18 минут - Последний визит:

04-01-2020 19:54:16

В арткаме совсем грустно и ничего не понятно как делать папу-маму.

Эти товарищи делают торцевую выборку, а потом конусной фрезой проходят по профилю, срезая совсем немного.

Все все эксперименты провалились. Видимо есть технология или даже специальный макрос. Помогите, пожалуйста!!

Поделиться204-01-2020 20:50:39

- Автор: су-24

- Долгожитель

- Откуда: Киевская область

- Зарегистрирован : 25-06-2013

- Приглашений: 0

- Сообщений: 404

- Уважение: [+240/-3]

- Позитив: [+547/-27]

- Пол: Мужской

- Возраст: 65 [1955-09-23]

- Провел на форуме:

1 месяц 2 дня - Последний визит:

Сегодня 01:38:57

Я подобные вещи уже не раз делал. Но моя технология немного отличается от данного видео. В арткаме вполне можно все сделать. Для начала я делаю 2д фрезеровку в основе. Затем прохожу пл вектору гравером, допустим, 20 градусов. Затем беру ламель, допустим палисандровую, толщиной 4мм. Этим же гравером вырезаю нужную деталь, но только с изнаночной стороны и вклеиваю в основу. Потом шлифовка. Посмотрите на моем сайте https://www.torium.kiev.ua/woodcut.html Иногда я применяю и простой шпон. Ничего сложного.

Поделиться305-01-2020 09:07:55

- Автор: Ghost-51

- Заблокирован

- Зарегистрирован : 29-09-2018

- Приглашений: 0

- Сообщений: 341

- Уважение: [+108/-3]

- Позитив: [+3/-4]

- Провел на форуме:

3 дня 17 часов - Последний визит:

29-09-2020 05:36:52

Видимо есть технология или даже специальный макрос.

Нет никаких макросов, а технология есть.

Учитесь работать с векторами.

В самой доске выбирается лицевой рисунок, а пуансон делается по зеркальной копии, с припусками на склейку (подбирается индивидуально).

Тут все зависит от вашего воображения.

Поделиться423-02-2020 13:06:14

- Автор: Major126

- Активно заинтересованный

- Зарегистрирован : 12-02-2018

- Приглашений: 0

- Сообщений: 33

- Уважение: [+13/-0]

- Позитив: [+0/-0]

- Провел на форуме:

2 дня 0 часов - Последний визит:

18-05-2021 16:54:49

В арткаме совсем грустно и ничего не понятно как делать папу-маму.

Эти товарищи делают торцевую выборку, а потом конусной фрезой проходят по профилю, срезая совсем немного.

Все все эксперименты провалились. Видимо есть технология или даже специальный макрос. Помогите, пожалуйста!!

Если еще актуально могу приоткрыть завесу) только я делаю это не в арткаме

Поделиться523-02-2020 20:07:21

- Автор: dennes

- Освоившийся

- Зарегистрирован : 06-10-2013

- Приглашений: 0

- Сообщений: 75

- Уважение: [+1/-0]

- Позитив: [+16/-0]

- Провел на форуме:

4 дня 18 часов - Последний визит:

Вчера 20:12:30

Если еще актуально могу приоткрыть завесу) только я делаю это не в арткаме

я рисую на белой стороне мдф только контур -парни сами маркерами раскрашивают.понятно колхоз, но красиво и не такой гемор.

Поделиться624-02-2020 21:22:20

- Автор: Dok

- Долгожитель

- Откуда: Львов

- Зарегистрирован : 28-08-2011

- Приглашений: 0

- Сообщений: 671

- Уважение: [+398/-0]

- Позитив: [+792/-1]

- Пол: Мужской

- Возраст: 51 [1970-01-01]

- Провел на форуме:

1 месяц 19 дней - Последний визит:

24-07-2021 08:26:19

Здравствуйте.

Во втором виде (пост 1) явно гравировка по средней линии с ограничением по глубине. Уже не раз возвращался к даному вопросу. Пока безуспешно.

В арткаме вполне можно все сделать.

Если не трудно, можно пример в камовском файле с управляющими программами.