Из чего состоит сварочный аппарат?

Устройство сварочного инвертора

Принцип работы сварочного инвертора

В настоящее время стали очень популярны и доступны по цене сварочные аппараты инверторного типа.

Несмотря на свои положительные качества, они, как и любое другое электронное устройство, временами выходит из строя.

Чтобы отремонтировать инвертор сварочного аппарата нужно хотя бы поверхностно знать его устройство и основные функциональные блоки.

В первых двух частях будет рассказано об устройстве сварочного аппарата модели TELWIN Tecnica 144-164. В третьей части будет рассмотрен пример реального ремонта сварочного инвертора модели TELWIN Force 165. Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа.

Дальше будет много букв – наберитесь терпения  .

.

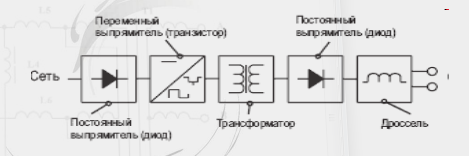

Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Вы спросите: «Чем они похожи? Это ведь абсолютно разные устройства…». Схожесть заключается в принципе преобразования энергии.

Основные этапы преобразования энергии в инверторном сварочном аппарате:

1. Выпрямление переменного напряжения электросети 220V;

2. Преобразование постоянного напряжения в переменное высокой частоты;

3. Понижение высокочастотного напряжения;

4. Выпрямление пониженного высокочастотного напряжения.

Это кратко, так сказать, на пальцах  . Такие же преобразования происходят в импульсных блоках питания для ПК.

. Такие же преобразования происходят в импульсных блоках питания для ПК.

Спрашивается, а зачем нужны эти пляски с бубном (несколько ступеней преобразования напряжения и тока)? А дело тут вот в чём.

Ранее основным элементом сварочного аппарата являлся мощный силовой трансформатор. Он понижал переменное напряжение электросети и позволял получать от вторичной обмотки огромные токи (десятки – сотни ампер), необходимых для сварки. Как известно, если понизить напряжение на вторичной обмотке трансформатора, то можно во столько же раз увеличить ток, который может отдать нагрузке вторичная обмотка. При этом уменьшается число витков вторичной обмотки, но и растёт диаметр обмоточного провода.

Из-за своей высокой мощности, трансформаторы, которые работают на частоте 50 Гц (такова частота переменного тока электросети), имеют весьма большие размеры и вес.

Чтобы устранить этот недостаток были разработаны инверторные сварочные аппараты. За счёт увеличения рабочей частоты до 60-80 кГц и более, удалось уменьшить габариты, а, следовательно, и вес трансформатора. За счёт увеличения рабочей частоты преобразования в 4 раза удаётся снизить габариты трансформатора в 2 раза. А это приводит к уменьшению веса сварочного аппарата, а также к экономии меди и других материалов на изготовление трансформатора.

Но где взять эти самые 60-80 кГц, если частота переменного тока электросети всего 50 Гц? Тут на выручку приходит инверторная схема, которая состоит из мощных ключевых транзисторов, которые переключаются с частотой 60-80 кГц. Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами. В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 вольт. Это первая ступень преобразования.

Вот это напряжение и служит источником питания для инверторной схемы. Мощные транзисторы инвертора подключены к понижающему трансформатору. Как уже говорилось, транзисторы переключаются с огромной частотой в 60-80 кГц, а, следовательно, трансформатор работает также на этой частоте. Но, как уже говорилось, для работы на высоких частотах требуются менее громоздкие трансформаторы, ведь частота то уже не 50 Гц, а все 65000 Гц! В результате трансформатор «сжимается» до весьма малых размеров, а мощность его такая же, как и у здоровенного собрата, который работает на частоте 50 Гц. Думаю, идея понятна.

Вся эта петрушка с преобразованием привела к тому, что в схемотехнике сварочного аппарата появляется куча всяких дополнительных элементов, служащих для того, чтобы аппарат стабильно работал. Но, хватить теории, перейдём к «мясу», а точнее к реальному железу и тому, как оно устроено.

Устройство сварочного аппарата инверторного типа. Часть 1. Силовой блок.

Разбираться в устройстве сварочного инвертора желательно по схеме конкретного аппарата. К сожалению, схемы на TELWIN Force 165 я не нашёл, поэтому нагло позаимствуем схему из руководства по ремонту другого аппарата – TELWIN Tecnica 144-164. Фотографии аппарата и его начинки будут от TELWIN Force 165, так как именно он оказался в моём распоряжении. Исходя из анализа схемотехники и элементной базы, особых отличий между этими моделями практически нет, если не учитывать мелочи.

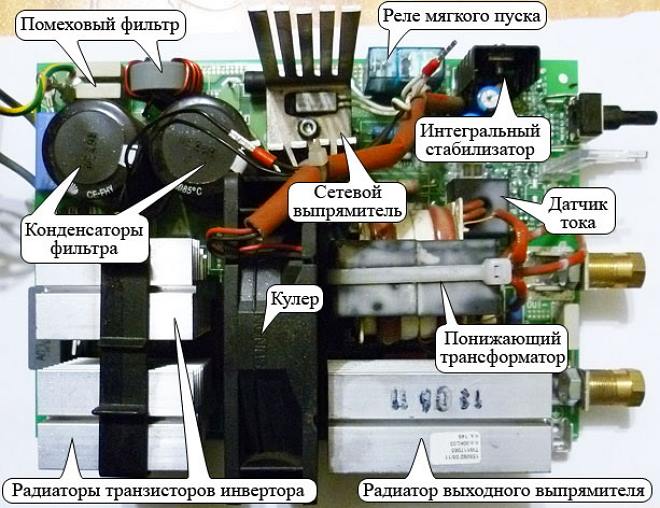

Внешний вид платы сварки TELWIN Force 165 с указанием расположения некоторых элементов схемы.

Принципиальная схема сварочного аппарата инверторного типа TELWIN Tecnica 144-164 состоит из двух основных частей: силовой и управляющей.

Сначала разберёмся в схемотехнике силовой части. Вот схема. Картинка кликабельна (нажмите для увеличения – откроется в новом окне).

Сетевой выпрямитель.

Как уже говорилось, сначала переменный ток электросети 220V выпрямляется мощным диодным мостом и фильтруется электролитическими конденсаторами. Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя. Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Следует знать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста. Таким образом, если после диодного моста мы получим 220V пульсирующего напряжения, то на конденсаторах будет уже 310V постоянного напряжения (220V * 1,41 = 310,2V). Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

На печатной плате сварочного аппарата TELWIN Force 165 элементы сетевого выпрямителя занимают довольно большую площадь (см. фото выше). Выпрямительный диодный мост установлен на охлаждающий радиатор. Через диодную сборку протекают большие токи и диоды, естественно, нагреваются. Для защиты диодного моста на радиаторе установлен термопредохранитель, который размыкается при превышении температуры радиатора выше 90С 0 . Это элемент защиты.

В выпрямителе применяются диодные сборки (диодный мост) типа GBPC3508 или аналогичный. Сборка GBPC3508 рассчитана на прямой ток (I0) — 35А, обратное напряжение (VR) — 800V.

После диодного моста установлены два электролитических конденсатора (здоровенькие бочонки) ёмкостью 680 микрофарад каждый и рабочим напряжением 400V. Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Помеховый фильтр.

Для того чтобы высокочастотные помехи, которые возникают из-за работы мощного инвертора, не попадали в электросеть, перед выпрямителем устанавливается фильтр ЭМС – электромагнитной совместимости. На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility). Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

Инвертор.

Схема инвертора собрана по схеме так называемого «косого моста». В нём используется два мощных ключевых транзистора. В сварочном инверторе ключевыми транзисторами могут быть как IGBT-транзисторы, так и MOSFET. Например, в моделях Telwin Tecnica 141-161 и 144-164 используются IGBT-транзисторы (HGTG20N60A4, HGTG30N60A4), а в модели Telwin Force 165 применены высоковольтные MOSFET-транзисторы (FCA47N60F). Оба ключевых транзистора устанавливаются на радиатор для отвода тепла. Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Снова взглянем на принципиальную схему и найдём на ней элементы инвертора.

Постоянное напряжение коммутируется транзисторами Q5 и Q8 через обмотку импульсного трансформатора T3 с частотой гораздо большей, чем частота электросети. Частота переключений может составлять несколько десятков килогерц! По сути, создаётся переменный ток, как и в электросети, но только он имеет частоту в несколько десятков килогерц и прямоугольную форму.

Для защиты транзисторов от опасных выбросов напряжения используются демпфирующие RC-цепи R46C25, R63C30.

Для понижения напряжения используется высокочастотный трансформатор T3. С помощью транзисторов Q5, Q8 через первичную обмотку трансформатора T3 (обмотка 1-2) коммутируется напряжение, которое поступает от сетевого выпрямителя (DC+, DC-). Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

За счёт коммутирующих транзисторов постоянное напряжение преобразуется в переменное. Как известно, трансформаторы постоянный ток не преобразуют. Со вторичной обмотки трансформатора T3 (обмотка 5-6) снимается уже намного меньшее напряжение (около 60-70 вольт), но максимальный ток может достигать 120 – 130 ампер! В этом и заключается основная роль трансформатора T3. Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Размеры этого самого трансформатора невелики.

Его вторичная обмотка выполнена несколькими витками ленточного медного провода в изоляции. Сечение провода внушительное, да и не мудрено, ток в обмотке может достигать 130 ампер!

Далее со вторичной обмотки импульсного трансформатора переменный ток высокой частоты выпрямляется мощными диодными выпрямителями. С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

Выходной выпрямитель.

Выходной выпрямитель собран на базе мощных сдвоенных диодов с общим катодом (D32, D33, D34). Эти диоды обладают высоким быстродействием, т. е. они могут быстро открываться и также быстро закрываться. Время восстановления trr of your page —>

Виды сварочных аппаратов

Сварка, как вид соединения металлических элементов, получила массовое распространение чуть больше века назад. Однако сегодня применяется во многих сферах деятельности, от производства электроники до строительства гигантских конструкций. Поскольку состав используемых при этом металлов бывает весьма разнообразным, для получения надёжных сварочных швов было придумано и реализовано множество видов оборудования. Наиболее популярными среди них являются сварочные аппараты. Рассмотрим, какие бывают сварочные аппараты, виды, плюсы и минусы каждого.

Сварка, как вид соединения металлических элементов, получила массовое распространение чуть больше века назад. Однако сегодня применяется во многих сферах деятельности, от производства электроники до строительства гигантских конструкций. Поскольку состав используемых при этом металлов бывает весьма разнообразным, для получения надёжных сварочных швов было придумано и реализовано множество видов оборудования. Наиболее популярными среди них являются сварочные аппараты. Рассмотрим, какие бывают сварочные аппараты, виды, плюсы и минусы каждого.

Трансформаторы

Трансформатор является наиболее традиционным видом электрического сварочного аппарата. Одновременно он один из самых простых по конструкции. Основным элементом конструкции этого типа сварочников служит понижающий трансформатор, преобразующий напряжение электросети до значения, необходимого для сварки. Сила тока при этом изменяется с помощью разных методик, наиболее известный — смещение одной обмотки относительно второй. По мере изменения промежутка между обмотками меняется ток.

Особенностью сварочных трансформаторов считается переменный ток на выходе, что приводит к заметному разбрызгиванию металла и ухудшению качества швов. Чтобы проводить сварку цветных металлов, повысить качество горения дуги, в структуру аппарата нужно добавлять достаточно массивные и громоздкие компоненты. Основной элемент — трансформатор — также не отличается компактностью и малым весом. При использовании аппарата для производства серьёзных работ необходимы специфические (для переменного тока) электроды и немалый опыт сварщика.

КПД прибора достаточно высокий, достигает 90%, однако часть энергии тратится на нагрев. Охлаждение осуществляется при помощи вентиляторов разной мощности, поскольку требуется охлаждать агрегат весом в несколько десятков, а иногда и сотен килограммов. Применение этого вида сварочных аппаратов сегодня сокращается, но они всё же пользуются спросом, из-за низкой стоимости, надёжности и долговечности. Используются трансформаторы для сварки низколегированных типов стали.

Выпрямители

Сварочные выпрямители можно считать усовершенствованием аппаратов-трансформаторов. В сварочных швах, полученных при помощи выпрямителей, практически исключены те изъяны, что обусловлены применением переменного тока. Устройства, кроме понижающего трансформатора, имеют в конструкции диодный блок (выпрямитель), элементы регулирования, запуска и защиты. Переменный ток не только меняет напряжение, но и преобразуется в постоянный. Это даёт возможность получить ровную, устойчивую дугу. Соответственно, снижается разбрызгивание металла, шов получается более качественным. Работать можно любыми электродами.

Расширяется также сфера использования сварочника — можно соединять не только низколегированные «чёрные» стали, но и цветные металлы, нержавейку, чугун (применяя соответствующие электроды). Поскольку постоянный ток обладает полярностью, не следует об этом забывать — при подключении электродов этом параметр следует учесть. Некоторые сварочные работы целенаправленно выполняются на обратной полярности (сварка алюминия).

Многие производители сегодня снижают изготовление этого вида бытовых аппаратов. Если же говорить о профессиональном использовании, они до сих пор используются довольно широко. Недостатками можно считать большой вес, необходимость работы квалифицированного сварщика, серьёзную «просадку» напряжения в электросети в процессе сварки. Достоинства — невысокая цена, надёжность и неплохое качество шва.

Полуавтоматы

Полуавтоматические сварочные аппараты в среде инертных или активных газов, или просто полуавтоматы — устройства более сложные, нежели трансформаторы или выпрямители. Однако в использовании более удобны. Часто применяются при кузовном ремонте автомобилей, достаточно широко используются в быту, частном домохозяйстве.

Конструкция состоит из следующих компонентов:

- трансформатора;

- выпрямителя;

- привода, подающего проволоку;

- газового баллона;

- рукава с горелкой.

Сваривание деталей осуществляется плавящейся в электрической дуге проволокой, которая в процессе расположена в среде защитного газа. Регулировка тока осуществляется чаще всего ступенчато, подвержена изменению также скорость подачи проволоки. Соотношением этих параметров устанавливается необходимый режим работ.

Различные модели полуавтоматов работают:

- только с газом;

- с газом или без газа (переключается);

- только без газа.

Если работа производится без газа, применяется специальная проволока (флюсовая). Отличается от обычной флюсовая проволока тем, что в её состав, кроме металла, включается флюс. При горении составляющих флюса образуется облако защитного газа, который предотвращает окисление сварной ванны воздухом. Кроме того, активные элементы состава флюса придают металлу нужные параметры, дуга становится более стабильной. При этом не нужен газовый баллон, что удобно, однако сама проволока существенно дороже.

При работе с различными металлами используют разный газ — углекислый при сварке железа, смесь аргона и углекислоты, если работают со сталью, при сварке алюминия — аргон. Газовые баллоны следует применять промышленные либо фирменные.

Полуавтоматы отличаются высокой производительностью, дают прекрасный качественный шов на различных металлах. Недостатками можно отметить разбрызгивание металла и большой расход материалов на угар.

Инверторы

Аппараты этого типа называют также импульсными. Сегодня сварочные инверторы считаются одними из самых распространённых аппаратов из-за своего небольшого веса и общедоступности. И если ещё лет 10 назад инверторы были дороги и не очень надёжны, то сейчас эти недостатки устранены. Использование инверторной методики даёт сегодня уменьшение размеров трансформатора, повышение качественных свойств дуги, оптимизации КПД, снижение разбрызгивания металла при сварке.

Сварочный инвертор состоит из силового трансформатора, назначением которого является снижение сетевого напряжения до нужной величины, блока электросхем и дросселя-стабилизатора, нужного для минимизации пульсаций тока.

Напряжение питающей сети подаётся в инверторе на выпрямитель, на выходе которого блок схем трансформирует постоянный ток в переменный, обладающий высокой частотой. Этот, полученный на выходе силового блока, переменный ток подаётся на сварочный трансформатор высокой частоты, более компактный и лёгкий, чем обычный сетевой преобразователь. Напряжение на выходе сварочного трансформатора снова выпрямляется и подаётся на дугу.

Аргонодуговой сварочный аппарат

Этот вид оборудования для сварки использует специальные неплавящиеся электроды из вольфрама, газом для защиты служит гелий или аргон.

Аргонодуговой аппарат с использованием вольфрамового электрода содержит следующие компоненты:

- источник, обеспечивающий получение постоянного или переменного сварочного тока;

- приспособление регуляции для работы с током;

- комплект горелок для применения с различными напряжениями;

- управляющая схема, обеспечивающая координацию цикла сварки и защиту;

- стабилизирующее устройство для возбуждения, а также выравнивания дуги.

Агрегаты этого вида применяют, если есть необходимость в качественной сварке цветных металлов.

Аппарат для точечной сварки

Сварка точечным способом является одним из видов контактных сварок термомеханического класса. Сам процесс состоит из нескольких моментов. Для начала детали, сложенные необходимым образом, помещаются между электродами и сжимаются друг с другом, после чего нагреваются до момента достижения пластичности и совместно деформируются. Скорость сварки в условиях завода — до 10 точек в секунду.

Детали разогреваются при помощи мгновенного (0,01–0,1 сек.) импульса тока сварки. Этот быстрый импульс даёт возможность достичь разогрева металла до расплавления, что приводит к возникновению объединённой для обеих деталей жидкой зоны. После прекращения действия тока детали по-прежнему совмещены, прижаты друг к другу до снижения температуры и отвердевания расплавленной точки. Сжатие деталей прекращается с задержкой по времени, для создания условий лучшей кристаллизации металла.

Достоинствами точечной сварки можно выделить экономичность, надёжность и прочность шва, несложность достижения автоматизации. К сожалению, подобного вида сварочный шов не обладает герметичностью, что ограничивает сферу его использования.

Аппарат для газовой резки и сварки

Газовая сварка предполагает нагрев детали до расплава пламенем высокой температуры. При этом применяются горючие газы — водород, природный газ, ацетилен. Отличительным свойством этих газов является хорошее горение на воздухе. Чаще всего в газосварочных аппаратах используют ацетилен, легко получаемый с помощью карбида кальция и воды. Температура горения этого газа 3200–3400 °C.

Достоинства газовой сварки и резки металлов:

- Несложная технология.

- Не требуется доступ к электрической сети, нет необходимости в использовании электрического тока.

- Оборудование, на базе которого выполняется сварка, достаточно несложно.

Следует, однако, отметить, что газовая сварка не обеспечит высокую скорость работ и производительность, ведь выполняется лишь вручную.

Серьёзное внимание при газовой сварке уделяется подготовке деталей, регулированию мощности горелки, установке её в нужное положение.

Плазменная сварка

Плазменная сварка (резка) металлов — операция, в ходе которой происходит расплавление металла потоком плазмы. Плазма — это газ, в составе которого содержатся заряженные частицы, проводящие электрический ток. Газ ионизируется путём нагрева дугой, выходящей из плазмотрона. Чем более высокую температуру будет иметь газ, тем выше ионизация. Температура дуги в аппаратах плазменной сварки достигает десятков тысяч градусов.

Технология такая: к горелке в быстром темпе подаётся газ и электрический ток для формирования дуги. Резка происходит не только из-за расплавления металла, но и за счёт того, что скоростной ионизированный поток вымывает металл из зоны действия плазмы.

Кроме знания того, какие бывают сварочные аппараты, при выборе следует учитывать потребности пользователя. И если в автомастерской или на производстве может понадобиться профессиональный аппарат, то для бытовых нужд достаточно недорогого прибора.

Сварочный инвертор

Один из способов создания неразъемных соединений из металла – это электродуговая сварка. В течение множества лет для выполнения этой операции применяли генераторы трансформаторного типа. Главный их недостаток – габаритно-весовые характеристики. Например, агрегат марки ВД 306 весит порядка 150 кг.

С развитием полупроводникового оборудования и появление таких элементов, как тиристоры привело к созданию устройств, которые обладают всеми характеристиками, как и трансформаторы, но весят в разы меньше, всего несколько килограмм, например, Ресанта САИ 250 весит всего 5 кг, — сварочного инвертора или инверторного сварочного аппарата.

Устройство и основные характеристики инверторов

Инверторные устройства имеют совершенно другую электрическую схему, основанную на использовании полупроводниковых приборов диодов, тиристоров, транзисторов.

Принцип работы инвертора

Как уже отмечалось, инверторы вошли в практику сварных работ не так давно, на исходе ХХ столетия. В основе работы аппаратов этого типа лежит принцип сдвига напряжения. Такое решение позволяет поднять силу и частоту тока. Надо отметить, что устройство инвертора, применяемого для работ – содержит довольно сложную схему, внутри которой реализуются нижеприведенные процессы:

Инверторные сварочные аппараты

- Переменный ток, подаваемый на инвертор, преобразуют в постоянный. Изменение параметров тока происходит в устройстве, который собирают с применением диодного моста.

- Полученный ток передается на инвертор, который играет роль генератора высокочастотных импульсов. В транзисторном блоке, происходит обратное преобразование постоянного тока в переменный. Но получаемый ток, обладает существенно большей частотой, чем тот, который поступает из сети питания.

- Ток высокой частоты поступает на трансформатор. Это устройство снижает напряжение и одновременно повышает силу тока. Так как трансформатор, который используют для работы с токами высокой частоты, имеет небольшие габариты, все это сказывается на габаритно-весовых характеристиках инвертора.

- После прохождения трансформатора, переменный ток, с новыми параметрами поступает на выпрямитель, где он снова трансформируется в постоянный, который и используют для сварки.

Сварка инвертором для начинающих

Надо отметить, что инверторные устройства, в отличие от устройств трансформаторного типа потребляет в два раза меньшее количество энергии. Кроме этого, параметры тока, который поступает из устройства, гарантируют то, что сварочная дуга будет иметь стабильный розжиг и горение во время сварки.

Технические параметры устройств

Сварочные инверторы имеют ряд определенных характеристик, по которым можно судить о его технологических свойствах. К ним относят следующие параметры:

Конструкция сварочного инвертора

- Вид тока, который формируется на выходе из выпрямителя.

- Размер напряжения, которое используется для электроснабжения. Производители выпускают изделия, которые работают от 380 и от 220 в. Первые применяют для профессиональной сварки, вторые для работы в домашних условиях.

- Размер тока, этот параметр оказывает прямое влияние на размер электрода, который будет использоваться для выполнения сварки.

Технические параметры сварочного инвертора

- Мощность агрегата, этот параметр дает информацию о том, ток, какой силы будет формировать сварочную дугу.

- Напряжение на холостом ходу, этот параметр показывает, как быстро будет получена сварочная дуга.

- Диапазон размеров электродов, которые будут использованы для производства сварки.

- Габаритно-весовые характеристики инверторного сварочного аппарата и размер сварочного тока на выходе. Чем ниже последний показатель, тем меньше аппарат, но и соответственно такое устройство обладает меньшими эксплуатационными характеристиками.

Плюсы и минусы инверторной сварки

Инверторные устройства показывают КПД в пределах 85 – 95%, надо сказать, что это высокий показатель среди электронной аппаратуры. Используемая схема позволяет выполнять регулировку уровня сварочного тока от нескольких ампер, до сотен, а то и тысяч.

Например, инвертор марки ММА, он составляет 20 – 220 А. Инверторы могут работать длительное время. Управление источником питания можно выполнять дистанционно. К несомненным преимуществам инверторов можно отнести их малые габаритно-весовые характеристики, позволяющие перемещать устройство на месте выполнения сварки. В конструкции аппаратов использована двойная изоляция, обеспечивающая электрическую безопасность.

Технологические достоинства

Применение инверторов позволяет использовать электроды любой марки, которые работают и с постоянным и переменным током. Устройства этого типа могут быть использованы для сварки с неплавящимся электродом в среде защитного газа. Кроме того, конструкция этого оборудования позволяет легко автоматизировать сварочные процессы.

Сварка может быть выполнена с применением короткой дуги, таким образом, снижаются энергопотери и повышается качество сварного шва, в частности, на поверхности свариваемых деталей практически не образуются брызги от выполнения сварки. Кстати, применение инверторов позволяет получать швы в любой пространственной конфигурации.

В управлении современными сварочными инверторами применяют микропроцессоры, и это обеспечивает стабильную связь между напряжением, током.

Минусы, которым обладают инверторы

Инверторы ремонтировать несколько сложнее, чем традиционные трансформаторные агрегаты. Если из строя выйдут некоторые элементы управления, размещенные на плате, то ремонт может встать примерно в треть от стоимости нового сварочного инвертора.

Инверторы, в отличие от оборудованиях других типов, очень боится пыли. То есть такие аппараты должны чаще обслуживаться. Работа инверторным сварочным аппаратом ограничена и низкими температурами. Кроме того, существуют некоторые ограничения на хранение инвертора при минусовых температурах. Это чревато образованием конденсата, который может привести к короткому замыканию на плате.

Как выбрать сварочный аппарат для дома и дачи на 220 В

При подборе сварочного оборудования потребитель должен определиться для решения, каких задач он будет необходим.

Если он будет использоваться для ремонта кузовных деталей, то у него должны быть одни параметры, а если для работы по изготовлению металлоконструкций то другими. Но в любом случае, устройства должны отвечать ряду требований, в частности, в домашнем аппарате должны быть реализованы такие функции, как горячий старт, антизалипание и некоторые другие. Именно этим инверторы отличаются от традиционных аппаратов.

В конструкции аппарата этого типа должен быть установлен вентилятор. Кроме того, схема должны быть защищена от скачков напряжения в питающей сети. В принципе устройство, обладающее такими параметрами, могут работать и в условиях домашней мастерской, и в условиях промышленного производства.

Какой сварочный аппарат лучше

Выбор аппарата – это по большей части дело сугубо индивидуальное. И каждый выбирает аппарат по своим потребностям, но, можно сказать, что устройства с диапазоном сварочного тока в пределах 200 – 250 А, позволяет выполнять самые сложны работы и обрабатывать детали разной толщины.

Классификация инверторов

Сварочные инверторы можно классифицировать по размеру сварочного тока. Производители выпускают три типа устройств:

- 100-160 А – маломощные;

- 160-200 А — средние;

- 200-250 А — мощные.

Существует зависимость, между размером силы тока и габаритами аппарата. При выборе аппарата для использования в домашних условиях следует руководствоваться теми задачами, которые предстоит им решать.

Самые слабые аппараты можно отнести к устройствам самого низкого уровня, многие их используют для получения навыков работы. Аппараты, которые относят к среднему классу относят к самым популярным и позволяют выполнять самые разнообразные работы начиная от сборки забора и изготовления довольно сложных металлоконструкций. Самые мощные аппараты по большей части применяют в производственных целях. Их применяют для работы с металлопрокатом большой толщины.

Электроды для ручной дуговой сварки

Большая часть инверторов предназначена для работы с электродами, покрытыми обмазкой. Но их можно использовать и для работы со сварочной проволокой. Для этого, на устройство устанавливают приспособление которое подает проволоку в сварочную зону. Проволока подается через сварочный пистолет, через него же подается и газовая смесь, защищающая рабочую зону от воздействия атмосферного воздуха.

Дополнительные функции в инверторах

В современных инверторных устройствах реализованы некоторые опции, которые заметно облегчают работу сварщика:

- Горячий старт – зачастую у начинающих сварщиков, да и не только у них, возникают сложности с розжигом и поддержанием дуги в рабочем состоянии. В момент розжига, ток вырастает до необходимого уровня и сразу после розжига возвращается к рабочим параметрам. Процесс изменения тока происходит полностью автоматически, без участия сварщика.

- Еще одна проблема, которая преследует новичков – залипание электрода. Причин тому несколько, но решение у нее одно – снижение уровня сварочного тока. Эта операция так же выполняется автоматически.

- Форсаж дуги позволяет выполнять швы в разных пространственных положениях.

- Снижение напряжения холостого хода до безопасного для рабочего и его окружающих людей уровня.

Определяемся с характеристиками

Как и любое техническое оборудование, сварочные инверторы обладают рядом технических параметров, которые определяют их возможности.

Сварочный ток

Инверторные сварочные аппараты обеспечивают генерацию сварочного тока в диапазонах от 100 до 250 А.

Напряжение холостого хода

После преобразования тока, подаваемого из электрической сети в 220 В, на выходе из аппарата получается ток с напряжением в 50 – 90 В и рабочей частотой в 20 – 50 кГц. Для розжига дуги необходимо использовать максимальное напряжение, но оно создает угрозу безопасности сварщика и окружающих людей. Поэтому после окончания работы, напряжение падает до безопасного уровня.

Режим работы на максимальном токе

Важный показатель работы любого сварочного аппарата это показатель длительности работы. Его могут называть ПН или ПВ. Этот показатель говорит о том, какое количество времени будет работать аппарат при десятиминутном сварочном цикле, до отключения.

Другими словами, если ПВ составляет 50% — это значит что время эффективной работы, составит 5 минут, если показатель составляет 70%, то время составит 7 минут. Этот показатель должен быть отражен в технической документации, входящей в состав поставки сварочного аппарата.

Рекомендации по эксплуатации бытовых инверторов

Инвертор, предназначенный для сварки – это сложное инженерное устройство, которое оснащено множеством уровней защиты.

Аппаратура этого класса показывает стабильность в работе и между тем требует к себе бережного отношения и своевременного обслуживания.

Перед приобретением аппарата целесообразно тщательно изучить руководство по эксплуатации.

Инструкция сварочного инвертора

При работе с инвертором необходимо соблюдать несколько простых правил безопасности:

- Все токопроводящие рукава не должны иметь повреждений, клеммы для подключения должны надежно фиксироваться в аппарате.

- Если в конструкции аппарата предусмотрен вентилятор и во время включения он не вращается, эксплуатация такого устройства недопустима.

- При работе с аппаратом необходимо использовать средства индивидуальной защиты.

Устройство сварочного инвертора. Коротко о главном

Содержание:

- 1. Инвертор снаружи

- 2. Инвертор внутри

- 3. Схема работы инвертора

Инвертор – современный и удобный в использовании источник сварочного тока. Находит применение у профессионалов и любителей, на стройках и производствах, в мастерских и автосервисах, при проведении сантехнических и монтажных работ. Благодаря компактным размерам часто его выбирают для выездных работ и эксплуатации на высоте. Очень популярны инверторы в быту: их покупают на дачу, в гараж или частное хозяйство. Это обусловлено не только доступной ценой, но и простотой использования – даже новичок с таким аппаратом сможет освоить сварку. Легко получить аккуратный, ровный шов без риска залипания электродов и непроваров, а сам процесс сварки характеризуется легким розжигом и стабильной дугой. Сварить арматуру или мангал, водопроводные трубы или бак для воды, автомобильный глушитель или калитку – для всех этих задач подойдет инвертор.

Так в чем же особенность аппарата? И как он устроен? Чтобы ответить на эти вопросы, познакомимся с ним поближе. Из нашей статьи вы узнаете о конструкции и внутреннем устройстве. Начнем с внешнего осмотра.

Инвертор снаружи

Сварочный инверторный аппарат представляет собой электронное устройство в компактном корпусе. Подключается к электросети с помощью электрошнура. В специальные разъемы на корпусе вставляются сварочные кабели в соответствии с нанесенной маркировкой – плюс и минус. На фронтальной части имеется панель управления с кнопкой и индикацией включения, дисплеем для контроля силы тока и регуляторами этого значения – кнопками или поворотной ручкой. На моделях, рассчитанных на несколько видов сварки, есть переключатель режимов, например, с ММА на TIG. На корпусе имеются вентиляционные отверстия для охлаждения аппарата во время работы, а в верхней части предусмотрен ремень или ручка для удобства переноски. Для устойчивости инвертора в основании есть опорные ножки.

.jpg)

Инвертор внутри

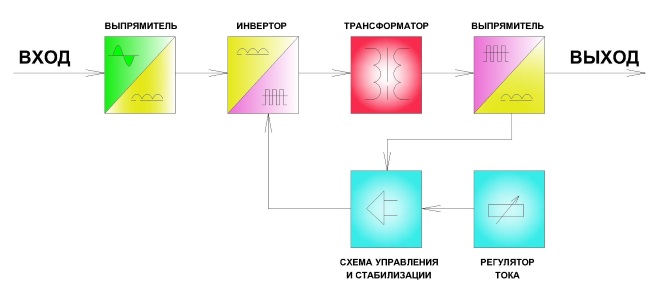

Прежде чем заглядывать под корпус, вспомним принцип работы инверторного аппарата. Он заключается в преобразовании переменного тока электросети в постоянный сварочный ток высокой частоты. То, как это происходит, как раз и определяется особой начинкой оборудования. Перечислим основные компоненты.

Силовой блок

Отвечает за выпрямление тока и его преобразование. Состоит из следующих деталей.

- Сетевой выпрямитель включает в себя мощный диодный мост и электролитические конденсаторы (черные бочонки). В этой части устройства переменный сетевой ток частотой в 50 Гц выпрямляется и становится постоянным, затем подается на инвертор. Компоненты сетевого выпрямителя занимают достаточно много места на печатной плате оборудования. Диодный мост зафиксирован на охлаждающем радиаторе, чтобы при протекании больших токов исключить перегрев. Для срабатывания термозащиты на радиаторе есть специальный предохранитель, который реагирует на достижение критической температуры.

- Помеховый фильтр включает в себя дроссель на магнитной катушке. Служит для подавления электромагнитных помех, которые могут оказывать воздействие на электросеть.

- Инвертор сконструирован из транзисторов. Самые мощные из них – ключевые, крепятся на радиатор для охлаждения. Сквозь обмотку трансформатора импульсного типа с большой частотой происходит коммутация постоянного напряжения. Важно отметить, что частота переключений между транзисторами может достигать 50 – 60 кГц. Высокочастотный трансформатор необходим для понижения напряжения. А коммутирующие транзисторы служат для преобразования постоянного тока в переменный. В импульсном трансформаторе происходит основной процесс получения тока, который соответствует характеристикам, необходимым для сварки. В первичной обмотке идет ток малой силы, но большого напряжения, во вторичной – большой силы и малого напряжения. Он и направляется к мощным диодным выпрямителям. В разных инверторах используются разные транзисторы. MOSFET гораздо доступнее по стоимости, поэтому удешевляют себестоимость оборудования. Однако они имеют большие размеры, и их требуется большее количество. Для аппарата с теми же характеристиками, собранного на основе IGBT-транзисторов, этих элементов понадобится в 2 раза меньше, и они будут меньших размеров. Кроме того, они меньше подвержены перегреву, поэтому непрерывная работа аппарата будет дольше. Для предотвращения повреждения транзисторов опасными выбросами напряжения устанавливаются демпфирующие цепи.

- Выходной выпрямитель создан из мощных быстродействующих диодов. Скорость их срабатывания – 50 наносекунд, что позволяет выпрямлять переменный ток с высоким значением частоты. Стоит отметить, что обычные диодные компоненты не справятся с такой нагрузкой и быстро выйдут из строя. Для предотвращения перегрева быстродействующие диоды крепятся на радиатор.

- Пусковая схема включает в себя элементы питания компонентов силового блока. Через последовательно включенные резисторы питание с основного выпрямителя подается к стабилизатору, а затем – на управляющую схему. Выпрямленный ток также задействуется для работы вентилятора охлаждения и световых индикаторов на панели прибора. Еще одним компонентом данного узла является реле плавного пуска, которое ограничивает пусковые токи при включении сварочного оборудования.

Управляющий блок

В его основе лежит ШИМ-контроллер, который координирует работу всех транзисторов. По сути это микросхема, которая управляет инвертором. В процессе работы происходит также контроль входного напряжения и параметров сварочного тока. При обнаружении неполадок срабатывает защита, и работа аппарата блокируется. Управляющий блок задействуется в процессе ручной регулировки силы сварочного тока – посредством ручки резистора, которая выводится на панель управления инвертора.

Цифровой блок управления отвечает за работу таких полезных систем, как легкий розжиг, стабилизация и форсаж дуги. Это позволяет добиваться высокого качества шва с наименьшими усилиями пользователя.

Схема работы инвертора

Есть множество схем построения компонентов инверторного сварочного аппарата. Однако разобраться в них без посторонней помощи может разве что специалист. Мы не будем усложнять задачу, и для общего представления устройства инвертора приведем логическую, т.е. упрощенную, схему.

Если вас интересует принцип работы аппарата, применяемые технологии и заложенные в него функции, вы можете узнать об этом из статьи «Инверторы: принцип работы устройств и преимущества».

Принцип работы и устройство сварочного инвертора

Чтобы правильно выбрать оборудование для выполнения сварочных работ, необходимо знать устройство конструкции и принцип работы сварочного инвертора. Если хорошо разбираться в таких вопросах, можно не только эффективно использовать, но и самостоятельно ремонтировать инверторные устройства.

Инверторные сварочные аппараты производства Италии

На современном рынке предлагается множество моделей инверторов, что позволяет мастерам подобрать оборудование в соответствии со своими потребностями и финансовыми возможностями. При желании сэкономить можно изготовить инверторный сварочный аппарат своими руками.

Как работает инверторный сварочный аппарат

Принцип действия инверторного аппарата во многом схож с работой импульсного блока питания. И в инверторе, и в импульсном блоке питания энергия трансформируется похожим образом.

Процесс преобразования электрической энергии в сварочном аппарате инверторного типа можно описать так.

- Переменный ток с напряжением 220 Вольт, протекающий в обычной электрической сети, преобразуется в постоянный.

- Полученный постоянный ток при помощи специального блока электрической схемы инвертора опять преобразуется в переменный, но обладающий очень высокой частотой.

- Понижается напряжение высокочастотного переменного тока, что значительно увеличивает его силу.

- Сформированный электрический ток, обладающий высокой частотой, значительной силой и низким напряжением, преобразуется в постоянный, на котором и выполняется сварка.

Принцип работы сварочного инвертора

Основным типом сварочных аппаратов, которые использовались ранее, были трансформаторные устройства, повышавшие сварочный ток за счет уменьшения значения напряжения. Самыми серьезными недостатками такого оборудования, которое активно используется и сегодня, являются низкий КПД (так как в них большое количество потребляемой электрической энергии тратится на нагрев железа), большие габариты и вес.

Изобретение инверторов, в которых сила сварочного тока регулируется совершенно по иному принципу, позволило значительно уменьшить размеры сварочных аппаратов, а также снизить их вес. Эффективно регулировать сварочный ток в таких аппаратах становится возможным благодаря его высокой частоте. Чем выше частота тока, который формирует инвертор, тем меньшими могут быть габариты оборудования.

Одна из основных задач, которую решает любой инвертор, – это увеличение частоты стандартного электрического тока. Возможно это благодаря использованию транзисторов, которые переключаются с частотой 60–80 Гц. Однако, как известно, на транзисторы можно подавать только постоянный ток, в то время как в обычной электрической сети он переменный и имеет частоту 50 Гц. Чтобы преобразовать переменный ток в постоянный, в инверторных аппаратах устанавливают выпрямитель, собранный на основе диодного моста.

После транзисторного блока, в котором формируется переменный ток с высокой частотой, в сварочных инверторах расположен трансформатор, который понижает напряжение и, соответственно, увеличивает силу тока. Для регулировки напряжения и тока, имеющих высокую частоту, требуются менее габаритные трансформаторы (при этом по своей мощности они не уступают более крупным аналогам).

Сварочный инвертор без защитного кожуха

Элементы электрической схемы инверторных устройств

Устройство сварочного инвертора составляют следующие базовые элементы:

- выпрямитель переменного тока, поступающего из обычной электрической сети;

- инверторный блок, собранный на основе высокочастотных транзисторов (такой блок и является генератором высокочастотных импульсов);

- трансформатор, который понижает высокочастотное напряжение и увеличивает высокочастотный ток;

- выпрямитель переменного высокочастотного тока;

- рабочий шунт;

- электронный блок, отвечающий за управление инвертором.

Какими бы характеристиками ни обладала определенная модель инверторного аппарата, принцип его действия, основанный на использовании высокочастотного импульсного преобразователя, остается неизменным.

Пример принципиальной схемы инвертора (нажмите для увеличения)

Выпрямительный и инверторный блоки оборудования в процессе своей работы сильно нагреваются, поэтому их устанавливают на радиаторы, активно отводящие тепло. Кроме того, для защиты выпрямительного блока от перегрева используется специальный термодатчик, отключающий его электропитание при достижении им температуры 90 градусов.

Инверторный блок, являющийся, по сути, генератором высокочастотных импульсов большой мощности, собирается на основе транзисторов, соединяемых по типу «косого моста». Высокочастотные электрические импульсы, формирующиеся в таком генераторе, поступают на трансформатор, необходимый для того, чтобы понизить значение их напряжения.

Наиболее распространенными трансформаторами, используемыми для оснащения сварочных инверторов, являются устройства со следующими характеристиками: первичная обмотка – 100 витков провода марки ПЭВ (толщина 0,3 мм); 1-я вторичная обмотка – 15 витков из медной проволоки диаметром 1 мм; 2-я и 3-я вторичные обмотки – 20 витков медного провода диаметром 0,35 мм. Все обмотки тщательно изолируются друг от друга, а места их выхода защищаются и запаиваются.

Внутреннее устройство сварочного инвертора

На выходной выпрямитель сварочного инвертора поступает ток, обладающий высокой частотой. С преобразованием такого тока в постоянный простые диоды не справятся. Именно поэтому основу выпрямителя составляют мощные диоды, обладающие большой скоростью открывания и закрывания. Чтобы предотвратить перегревание диодного блока, его размещают на специальном радиаторе.

Обязательным элементом любого сварочного инвертора является резистор высокой мощности, обеспечивающий устройству мягкий пуск. Необходимость использования такого резистора объясняется тем, что при включении питания на оборудование подается мощный электрический импульс, который может стать причиной выхода из строя диодов выпрямительного блока. Чтобы этого не произошло, ток подается через резистор на электролитические конденсаторы, которые начинают заряжаться. При достижении конденсаторами полного заряда и перехода устройства в штатный режим работы замыкаются контакты электромагнитного реле и ток начинает поступать на диоды выпрямителя, уже минуя резистор.

Выходные дроссели на плате сварочного инвертора

Инверторы благодаря своим техническим характеристикам позволяют выполнять регулировку сварочного тока в широком диапазоне – от 30 до 200 А.

Работой всех элементов такого сварочного аппарата, отличающегося компактными габаритами, небольшим весом и высокой мощностью, управляет специальный ШИМ-контроллер. Электрические сигналы поступают на контроллер от операционного усилителя, питающегося выходным током самого инвертора. На основе характеристик этих сигналов котроллер формирует корректирующие выходные сигналы, которые могут подаваться на диоды выпрямителя и транзисторы инверторного блока – генератора высокочастотных электрических импульсов.

Кроме основных, современные сварочные инверторы обладают еще целым перечнем полезных дополнительных опций. К таким характеристикам, которые значительно облегчают работу с устройством и дают возможность получать качественные, надежные и красивые сварные соединения, следует отнести форсирование сварочной дуги (быстрый розжиг), антизалипание электрода, плавную регулировку сварочного тока, наличие системы защиты от возникающих перегрузок.

Монтажная плата с основными элементами инвертора

Целесообразность использования инверторов и их основные недостатки

Широкое применение сварочных инверторов объясняется целым рядом весомых преимуществ, которыми они обладают.

- Устройства данного типа отличаются высокой мощностью и производительностью.

- Сварной шов, формируемый с использованием инверторов, характеризуется высоким качеством и надежностью.

- Наряду с высокой мощностью, устройства данного типа отличаются компактными размерами и небольшим весом, что дает возможность легко переносить их в то место, где будут выполняться сварочные работы.

- Сварочные инверторы обладают большим КПД (порядка 90%), потребляемая электрическая энергия используется в них эффективнее, чем в трансформаторах.

- Благодаря высокому КПД такие аппараты отличаются экономичным расходованием потребляемой электроэнергии.

- В процессе выполнения сварочных работ с помощью инвертора расплавленный металл разбрызгивается незначительно, что отражается на более рациональном потреблении расходных материалов.

- Инверторы обеспечивают возможность плавной регулировки сварочного тока.

- Благодаря наличию в таких устройствах дополнительных опций уровень квалификации сварщика почти не влияет на качество выполнения работ.

- Широкая универсальность инверторов упраздняет вопрос о том, какой аппарат выбрать для выполнения сварки по различным технологиям.

Инверторные устройства выбирают в том случае, когда нужен аппарат, характеристики которого обеспечивают высокую стабильность горения сварочной дуги в любой ситуации. При использовании инверторов не возникает вопрос и о том, какой электрод выбрать для выполнения сварочных работ, так как с помощью этого оборудования можно варить металл электродами любого типа.

Конечно, недостатки у инверторов тоже есть, но их не так много. Сюда следует отнести достаточно высокую стоимость таких устройств, по сравнению с обычными сварочными трансформаторами. Дороги такие устройства и в ремонте, который чаще всего связан с необходимостью замены мощных транзисторов (их стоимость может составлять до 60% цены всего аппарата).

Очень чувствительны инверторы к негативным внешним факторам – пыли, грязи, осадкам и морозу. Если для работ в полевых условиях вам нужен именно инвертор, придется сооружать для него закрытую и отапливаемую площадку.