Планировка участков сборочно сварочного цеха

8. Планировка участков сборочно-сварочного цеха

Структура и компоновка участков сборочно-сварочных цехов зависят от серийности производства сварных конструкций, которая определяется годовым объемом выпуска деталей.

При проектировании сборочно-сварочного цеха в качестве основного показателя принимают его проектную производственную мощность.

Опыт проектирования сварочных цехов включает в себя применение ряда типовых схем планировок.

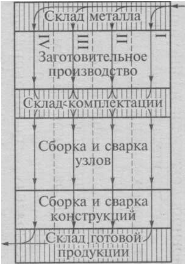

Для мелкосерийного и серийного производства относительно несложных металлоконструкций при небольшой и устойчивой номенклатуре нашла применение схема цеха с продольным направлением производственного потока.

Для мелкосерийного и серийного производства относительно несложных металлоконструкций при небольшой и устойчивой номенклатуре нашла применение схема цеха с продольным направлением производственного потока.

Из пролетов заготовительного производства заготовки поступают на склад комплектации (промежуточный склад), откуда скомплектованными по заказам они могут выдаваться в один из пролетов сборки и сварки узлов. Готовые сварные узлы поступают на участки сборки и сварки конструкций, а после завершения изготовления — на склад готовой продукции или на дальнейшую сборку, установку оборудования, отделку.

Преимуществом рассмотренного варианта планировки являются простота и ясность схемы грузопотоков, совпадающих с направлением технологического потока, отсутствие возвратных перемещений грузов.

Другим характерным примером типовой планировки является схема цеха для крупносерийного производства сложных однотипных сварных конструкций.

Основным отличием этой схемы планировки от предыдущей является расположение производства общей сборки конструкций в пролете, поперечном по отношению к пролетам заготовительного производства и пролетам сборки и сварки узлов.

Схема цеха облегчает решение транспортных проблем в условиях крупносерийного и массового производства, а также в условиях поточных, автоматизированных и роботизированных технологических линий, включающих операции заготовительного производства и механической обработки узлов после сварки. Промежуточный склад заготовок, перенесенный к пролету общей сборки, в котором может размещаться главный сборочный конвейер, позволяет создать необходимый запас узлов и деталей для обеспечения непрерывной работы пролета общей сборки при возможных перерывах в работе других пролетов.

Для облегчения перехода на новые виды и модели выпускаемых металлоконструкций при разработке технологических планировок сварочных цехов целесообразно закладывать некоторые резервные площади. Это, хотя и ведет к увеличению стоимости строительства, но значительно расширяет возможности предприятия, особенно в тех отраслях, где необходимо частое обновление продукции.

9. Классификация и общие требования к сборочно-сварочным приспособлениям

Важным элементом технологического процесса производства сварных конструкций, в значительной степени определяющим качество их изготовления, является выбор или разработка технологической оснастки.

Классификация сборочно-сварочных приспособлений: по выполняемым технологическим операциям; виду обработки и методам сварки; степени специализации; уровню механизации и автоматизации; виду установки; необходимости и возможности поворота; источнику энергии силового привода.

Различают приспособления: для разметки заготовок; термической или механической обработки свариваемых элементов; сборки под сварку; сварки; контроля качества; правки изделий; покраски и маркировки изделий и т.д. Применяют приспособления для дуговой, электрошлаковой и контактной сварки, для наплавки, напыления, пайки и т. п.

Приспособления могут быть ручными, механизированными, полуавтоматическими и автоматическими; по виду установки различают стационарные, передвижные и переносные приспособления, которые могут быть поворотными и неповоротными. В зависимости от источников энергии силового привода различают ручные, пневматические, гидравлические, электромеханические, магнитные, вакуумные и центробежно-инерционные приспособления.

Требования к сборочно-сварочным приспособлениям. На выбор типа технологической оснастки и сборочно-сварочных приспособлений оказывают влияние: характер производства (единичное, серийное, массовое); особенности конструкции сварного узла; требования к точности сборки и качеству сварного соединения; технология изготовления заготовок; способ сварки и ряд других факторов.

Сборочно-сварочная оснастка должна обеспечивать:

пространственное размещение деталей в свариваемом узле, исключая операцию подгонки, а также быстроту и надежность базирования и закрепления изделия в приспособлении;

точность сборки в пределах допусков, установленных чертежом;

удобство доступа к местам прихватов и сварки;

наиболее выгодный порядок сборки и последовательность наложения сварных швов;

соблюдение заданного размера (зазора) между кромками свариваемых деталей;

надежное закрепление свариваемого изделия силовыми прижимами — винтовыми, пневматическими и гидравлическими;

возможность сварки в нижнем положении;

быстрый отвод теплоты от мест интенсивного нагрева;

снижение сварочных деформаций в свариваемом узле;

надежную защиту базовых и установочных поверхностей, силовых элементов (штоков цилиндров, резьбовых поверхностей силовых зажимов и др.), а также корпуса самой оснастки от прилипания сварочных брызг;

надежный токоподвод для создания условий стабильного режима сварки с целью устранения прихватки поворотных цапф кантователей к корпусу технологической оснастки и для нормальной работы подшипников качения в механизме поворота планшайб;

возможность механизации транспортных операций.

Элементы сборочно-сварочных приспособлений должны быть достаточно прочными и жесткими для точного закрепления изделия в требуемом положении и для исключения его деформаций при сварке.

ТИПОВЫЕ СХЕМЫ КОМПОНОВОК СБОРОЧНО-СВАРОЧНЫХ ЦЕХОВ

Обеспечение применения современных технологических процессов, автоматизированного оборудования и робототехнических комплексов – вот что стоит во главе угла при проектировании сварочных цехов.

К моменту ввода цеха в эксплуатацию его нужно снабдить оборудованием с высокой производительностью труда и качеством выпускаемой продукции при минимальных капиталовложениях.

При этом данное оборудование должно обеспечить себестоимость продукции, обуславливающую рентабельность производства и оптимальные сроки окупаемости инвестиций.

Основные задачи проектирования сборочно-сварочных цехов

При разработке проекта сборочно-сварочного цеха перед проектировщиками стоят такие задачи:

- выработка технологического процесса производства, включая выбор рационального способа изготовления изделий;

- определение качественного и количественного состава всех необходимых элементов производства для изготовления продукции;

- разработка плана рационального размещения в цехе всех элементов производства и составление разрезов здания цеха с указанием нужной высоты его помещений;

- определение потребной суммы капитальных затрат и оборотных средств для осуществления производства, себестоимости продукции, и других экономических показателей проекта.

Вместе с этим при проектировании нужно учитывать: основные технические направления в технологии, требования научной организации труда и перспективы развития науки и техники в стране и за рубежом.

ТИПОВЫЕ СХЕМЫ КОМПОНОВОК СБОРОЧНО-СВАРОЧНЫХ ЦЕХОВ

⇐ ПредыдущаяСтр 6 из 7Следующая ⇒

Размещение цеха — всех его производственных отделений и участков, а также вспомогательных, административно-конторских и бытовых помещений должно по возможности полностью удовлетворять всем специфическим требованиям процессов, подлежащих выполнению в каждом из этих отделений. В этом заключается одна из главных задач рационального проектирования промышленных предприятий. Поскольку в сварочных цехах основными ведущими процессами являются сборочно-сварочные работы, следовательно, удовлетворению требований этих процессов в первую очередь должно быть уделено особое внимание при разработке проектов сварочных производств.

Эти требования обусловливаются главным образом индивидуальными особенностями заданных сварных металлоизделий и соответствующих рационально выбранных способов их изготовления; характерными особенностями типа производства и организационных форм его осуществления, которые должны быть предусмотрены в зависимости от количественного состава заданного выпуска продукции; степенью производственной связи основных (сборочно-сварочных) отделений и участков с другими производственными и вспомогательными отделениями цеха.

В соответствии с различными типами сварочных производств и разновидностями их организации в практике проектирования одноэтажных сборочно-сварочных цехов установились определенные типовые схемы взаимного расположения (компоновки) включаемых в их состав следующих производственных отделений и участков, а также вспомогательных, бытовых и прочих помещений: I — склад металла; II — кузнечно-прессовое отделение; III — заготовительное отделение; IV — промежуточный комплектовочный склад деталей; V — отделение узловой сборки и сварки; VI — отделение общей сборки и сварки; VII — отделение покрытий и отделки продукции; VIII — склад готовой продукции; IX — административно-конторские, служебные и бытовые помещения; X — пожарные проезды.

Каждая типовая схема удовлетворяет требованиям организации отдельных разновидностей сварочных производств. Направления грузопотоков в пределах цеха, а также ввоза металла в цех и вывоза продукции из цеха показаны на рисунках стрелками.

В дополнение к представленным выше схемам компоновок сборочно-сварочных цехов необходимо отметить, что дальнейшее развитие этих типовых схем получило отражение в использовании сблокированного расположения в одном здании нескольких взаимно связанных цехов со всеми необходимыми их отделениями. При этом административно-конторские и бытовые помещения блока цехов вынесены в отдельное здание, соединенное подземным тоннелем с расположенным вблизи с производственным корпусом.

Рассмотрим типовые схемы компоновок сборочно — сварочных цехов.

Цех с продольным направлением производственного потока (Рисунок 1).

Направление производственного потока в цехе на всем его протяжении совпадает с направлением, заданным на плане завода. Продольное перемещение обрабатываемого металла и изготовляемых деталей, сборочных единиц и изделий выполняется обычно мостовыми кранами, а поперечное (на складах) — электрокарами, автокарами либо тележками по рельсовым путям. Специализация пролетов в заготовительном отделении осуществляется по группам сортамента обрабатываемого металла, а в отделениях узловой и общей сборки-сварки — по типоразмерам изготовляемых изделий.

Рекомендуется для изготовления различных несложных изделий преимущественно в серийном производстве: может быть использована в производстве единичном и массовом также несложных изделий

Рис.2 Цех со смешанным направлением Рисунок 1- Цех с продольным направлением производственного потока. Схема1. производственного потока

Рассмотрим схему цеха со смешанным направлением производственного потока (Рис.2)

Направление производственных потоков в отделениях заготовительном и узловой сборки-сварки совпадает, а в пролете общей сборки-сварки — перпендикулярно направлению, заданному на плане завода. Перемещения всех грузов в пролетах цеха выполняется такими же средствами, как по схеме на рис.1. Специализация пролетов заготовительного отделения осуществляется тоже по группам сортамента обрабатываемого металла. Размещение процессов изготовления сборочных единиц изделия по специализированным продольным пролетам отделения узловой сборки-сварки обусловлено расположением процесса общей сборки сварки того же изделия в заключительном поперечном пролете цеха. При этом необходимо, чтобы изготовленные сборочные единицы изделия, выходя из продольных-.пролетов в поперечный, попадали точно на те рабочие места потока, где они требуются для включения их в процесс общей сборки-сварки изделия.

Рекомендуется для массового (реже крупносерийного) производства однотипных сложных изделий.

Схема 2. Эта схема отличается от предыдущей (рис. 2) только наличием отделения кузнечно-прессового и большого отделения покрытий (окраски) и отделки готовой продукции, которое в некоторых случаях требует значительных протяженности и площади. Этот заключительный производственный процесс располагается в продольном пролете после поперечного пролета общей сборки-сварки: направление потока в этом продольном пролете — противоположное направлению потоков в остальных продольных пролетах цеха

Рисунок 3 – Цех со смешанным направлением производственного потока, Схема 2.

Рассмотрим схему цеха с продольно-поперечным направлением производственного потока (рис.4)

Основное направление производственного потока в цехе на всем его протяжении совпадает с направлением, заданным на плане завода. Наряду с этим производственный поток либо часть его систематически перемещается в поперечном направлении — из одного пролета в другие и обратно. Продольные перемещения деталей, сборочных единиц и изделий в потоке осуществляются на вагонетках по рельсовым путям: освободившиеся в конце пролетов вагонетки возвращаются в исходное положение также по рельсовым путям, расположенным рядом с путями для потока изготовления изделий. Поперечные перемещения (подача деталей, сборочных единиц и изделий к манипуляторам, автоматам и другому высокопроизводительному оборудованию, обслуживающему несколько пролетов, а также возврат

Рис. 4 – Цех с продольно – поперечным направлением производственного потока

указанных деталей, сборочных единиц и изделий в исходный пролет) выполняется кран-балками (или кранами). Специализация пролетов организуется так же, как по схеме рис. 1.

Рекомендуется для мелкосерийного и единичного производства тяжелых и громоздких изделий.

Рассмотрим схему цеха с волновым направлением производственного потока. (Рис.5)

Направление производственного потока в цехе отклоняется от заданного (на плане завода) попеременно в противоположные стороны. В разных случаях число таких отклонений (поворотов) может быть различным. Перемещение всех грузов и специализация участков в пролетах организуется так же, как по схеме на рис. 1.

Рекомендуется для единичного и мелкосерийного производства сравнительно сложных изделий, обусловливающих значительную протяженность производственных отделений цеха. В этих случаях указанная схема обеспечивает компактность планировки площадей цеха

Рассмотрим схему цеха с петлевым направлением производственного потока. (Рис. 6)

Направление производственного потока в цехе отклоняется от заданного (на плане завода) в противоположную сторону только один раз (частный случай схемы, представленной на рис. 5). Склады металла и готовой продукции располагаются рядом и обслуживаются одними путями для ввоза и вывоза. Перемещение всех грузов и специализация пролетов заготовительного отделения организуются так же, как по схеме рис. 1. В отделении узловой сборки-сварки пролеты специализируются по изготовлению различных сборочных единиц выпускаемого изделия. Возможно применение кольцевой (замкнутой) системы конвейеров.

Рекомендуется для серийного и массового производства однотипных и относительно несложных изделий

Рис.5 –Цех с волновым направлением производственного потока

Организация работы сварочного цеха

Любой сварочный цех – объект непростой. Чтобы его организовать, придется провести согласования с пожарной охраной и санэпидстанцией, потому что в первую очередь здесь будет присутствовать энергия в чистом открытом виде, а это электричество или огонь от газовой горелки.

Во вторую очередь, все по тем же причинам, здесь будут сложные условия работы. Поэтому очень важно изучить правила организации цеха, строго соблюдать их в процессе всего срока эксплуатации сварочного участка.

С чего начать

Главенствующее значение имеет проектирование сварочных цехов. В чем оно заключается? Здесь несколько позиций, которые будут определять технологический процесс, касающийся сварочных работ, а также сборки узлов и деталей.

Главенствующее значение имеет проектирование сварочных цехов. В чем оно заключается? Здесь несколько позиций, которые будут определять технологический процесс, касающийся сварочных работ, а также сборки узлов и деталей.

В первую очередь надо разобраться с комплектацией. Понятно, что основное оборудование для сварочного цеха – сварочные аппараты (газовые, электрические). Их стоимость определяется объемами проводимых работ.

Если объемы большие, то лучше приобретать профессиональные приборы. Если сварочный цех небольшой, то можно обойтись бытовыми аналогами. Цех для сварки должен быть разноплановым, чтобы собрать как можно больше работы, поэтому стоит подумать о приобретении контактной сварки.

Нельзя забывать о простых на первый взгляд приспособлениях, которые в сварочном цеху будут занимать определенное место. К примеру, верстак или стол для сварки.

Он должен быть правильно организован не только в плане удобства проведения сварочных операций, но и в плане быстрого доступа к дополнительным инструментам, расходным материалам. Тем более, рабочее место сварщика – единый комплекс приспособлений, которыми ежедневно пользуются.

Расположение оборудования и приспособлений

Схема расположения оборудования строго регламентирована нормами и правилами техники безопасности в сварных цехах. Планировка определяет безопасность, удобство передвижения персонала, перемещения деталей, узлов и готовой продукции. Есть несколько рекомендация по обустройству:

- если в цеху используется для электросварки трансформатор, то его надо устанавливать в 5-7 м от верстака и в полуметре от стены (минимум). Бытовой инвертор может быть установлен на поверхности стола;

- если сварка производится газом, тогда баллоны с кислородом и ацетиленом расставляются вдали друг от друга на расстояние не менее 5 м. То же самое касается и пропанового оборудования. Это же расстояние выдерживают между местом сварки и баллонами;

- газовые шланги, электрические кабели укладывают в стороне от проходов, чтобы по ним не ходили. Это в первую очередь требование техники безопасности, во вторую способ сохранения имущества;

- между оборудованием, столами, шкафами и другими громоздкими предметами оставляется расстояние 1 м для удобства перемещения людей, перевозки деталей на тележках.

Оборудование для автоматической сварки требует большего пространства. Необходимо учитывать его передвижение по сварочному цеху и доступ к нему исполнителей.

Система вентиляции

Вентиляция сварочного цеха – наиважнейшая составляющая и одно из главных требований организации сварочных цехов. С ее помощью из пространства рабочего места сварщика удаляются тяжелые газы от расплавления металлов и сгорания покрытий электродных стержней.

Многие делают ошибку, устанавливая над верстаком больших размеров зонд, который трубами или гофрами подсоединяется к общей системе вентиляции. Оптимальный и эффективный вариант – установить боковой отвод газов, чтобы они не поднимались выше уровня свариваемых заготовок.

Многие делают ошибку, устанавливая над верстаком больших размеров зонд, который трубами или гофрами подсоединяется к общей системе вентиляции. Оптимальный и эффективный вариант – установить боковой отвод газов, чтобы они не поднимались выше уровня свариваемых заготовок.

Очень важно сделать точный расчет вентиляционной системы, чтобы обеспечить максимальный отсос воздуха из каждого рабочего места. Вентилятор лучше установить за пределами цеха. Особенно это будет актуально, если сварной цех организуется в гараже.

Небольшое помещение без вентиляции станет местом, где невозможно будет находиться без респиратора или противогаза. Да и СЭС разрешение на эксплуатацию такого плохо оборудованного цеха не даст. Поэтому очень важно не только установить систему вентиляции, но и грамотно рассчитать характеристики вентилятора, особенно мощность прибора.

Плюс правильно распределить воздуховоды, чтобы они не мешали при перемещении крупногабаритных деталей. А значит, придется сделать чертеж с условием грамотного расположения всех элементов системы.

Требования к помещению

Кроме всех вышеописанных требований, которые в основном касаются техники безопасности, есть дополнительные правила и нормы. Одно из основных – прочность и твердость пола в сварочном цеху. Он должен быть отделан нескользящим огнестойким материалом.

У каждого сварщика должно быть свое рабочее место площадью не менее 2 м 2 . Работать в нем двух сварщикам запрещается.

Хотя если сварочный цех небольшой, то можно верстак поделить и на двоих с одним условием – между сварщиками надо установить перегородку из негорючего материала. Обычно ее делают из листового металла.

Очень важна цветовая отделка сварочного цеха, особенно когда процессы проводят электросваркой. Блики и отсветы могут помешать рабочим. Основной цвет окраски – желтый, белый или серый. Что касается краски, то лучше использовать белила из цинка или титана.

Структурные элементы

Очень важно правильно подходить к структуре сборочно-сварочного цеха. Это производственное помещение, в котором проводятся различные операции с использованием широкого ряда разноплановых материалов.

Кроме основного цеха в структуру производства должны входить складские помещения: для металла, для расходных материалов.

В заготовительном отделе металл подготавливают к работе: проводят резку под заданные размеры, зачистку, шлифовку и прочее. Далее продукция поступает на промежуточный склад, где собираются заготовки по позициям.

Затем идет основной цех, где производится сборка, сварка деталей и узлов в единую конструкцию. Последний отдел в структуре – склад готовой продукции.

По понятным причинам в небольших сварочных цехах такое не организовать, но этого и не надо. К примеру, промежуточный склад здесь ни к чему, то же самое касается заготовительного цеха.

По понятным причинам в небольших сварочных цехах такое не организовать, но этого и не надо. К примеру, промежуточный склад здесь ни к чему, то же самое касается заготовительного цеха.

Как показывает практика, все операции проводятся обычно в одном помещении. А готовую продукцию хранят или на улице под навесом, или выдают тут же на руки заказчику.

Описание структуры со складами – достаточно большой комплекс, который может располагаться под одной крышей или в разных зданиях. В таких условиях не обойтись без продуманной организации логистики, позволяющей сэкономить на транспортных средствах.

В новых производствах стараются сварочные цеха расположить по блочному или модульному принципу. Вся структурная цепочка располагается на одной линии с необходимой последовательностью перемещения, начиная от исходных материалов, заканчивая готовой продукцией.

Отношение потребителей к сварочным цехам практически однозначное – это пыльное помещение, в котором работают люди в запачканных спецовках. Но не стоит думать так обо всех цехах.

Новые требования и правила представляют собой новый подход к грамотной организации труда, где в первую очередь ставка делается на человека, на его профессионализм, на то, в каких условиях он работает. От этого во многом зависит результат.

Планировка сборочно-сварочного участка

Страницы работы

Содержание работы

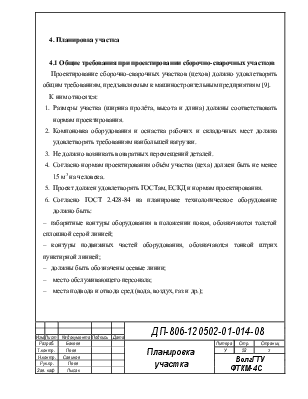

4. Планировка участка

4.1 Общие требования при проектировании сборочно-сварочных участков

Проектирование сборочно-сварочных участков (цехов) должно удовлетворять общим требованиям, предъявляемым к машиностроительным предприятиям [9].

К ним относятся:

1. Размеры участка (ширина пролёта, высота и длина) должны соответствовать нормам проектирования.

2. Компоновка оборудования и оснастка рабочих и складочных мест должна удовлетворять требованиям наибольшей нагрузки.

3. Не должно возникать возвратных перемещений деталей.

4. Согласно нормам проектирования объём участка (цеха) должен быть не менее 15 м 3 на человека.

5. Проект должен удовлетворять ГОСТам, ЕСКД и нормам проектирования.

6. Согласно ГОСТ 2.428-84 на планировке технологическое оборудование должно быть:

– габаритные контуры оборудования в положении покоя, обозначаются толстой сплошной серой линией;

– контуры подвижных частей оборудования, обозначаются тонкой штрих пунктирной линией;

– должны быть обозначены осевые линии;

– место обслуживающего персонала;

– места подвода и отвода сред (вода, воздух, газ и др.);

ДП-806-120502-01-014-08

7. Согласно ГОСТ 2.002-72 при планировки участков (цехов) применяют следующие цвета:

– красный: подвесной путь, подкрановые балки, мостовые балки, краны, консоли;

— голубой: санитарно-технологическое оборудование (воздуховоды, трубопроводы);

— розовый: энергетическое оборудование и трассы;

— светло зеленый: технологическое оборудование для предприятий металлургической обработки и ремонтно-технологических;

— оранжевый: оборудование для химической и нефтехимической промышленности;

—синий: грузопоток.

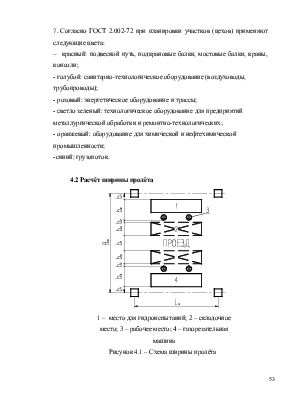

4.2 Расчёт ширины пролёта

1 – место для гидроиспытаний; 2 – складочное место; 3 – рабочее место; 4 – газорезательная машина

Рисунок 4.1 – Схема ширины пролёта

Вычислим ширину пролёта участка по формуле:

, (4.1)

, (4.1)

где Bпр – ширина пролёта, [м];

b1 – расстояние от тыльной части оборудования до колонны или стены, [м];

bМ – ширина рабочего места, [м];

b2 – расстояние между рабочими и складочными местами, [м]:

bск – ширина складочного места, [м];

bп – ширина проезда, [м].

м. Принимаем ширину пролёта 24 м.

м. Принимаем ширину пролёта 24 м.

4.3 Расчёт длины участка

На рисунке 4.2 представлена схема длины участка.

Рисунок 4.2 – Схема длины участка

Длина участка складывается из последовательной суммы размеров рабочих мест и проходов между ними. Размеры рабочих мест выбираются в зависимости от размеров изготовляемого изделия. Проходы между рабочими местами принимаются от 1,5 до 3 м. Так как здание одноэтажное принимается в проекте, то шаг колонны составляет 12 м длиной. В зависимости от шага колонны, размеров рабочих мест и проходов, длина участка в проекте составит 60 м.

4.4 Расчёт высоты пролёта

Высоту пролёта участка (смотри рисунок 4.3) от пола до уровня поверхности головки рельса подкрановых путей определим по формуле:

, (4.2)

, (4.2)

где Hп – высота пролёта участка от пола до уровня поверхности головки рельса подкрановых путей, [м];

h1 – наибольшая в рассматриваемом пролёте высота производственного оборудования, [м];

h2 – расстояние между наивысшей точкой оборудования и наиболее низкой точкой выступающих конструктивных частей перекрытия (значение этого размера обычно 0,4…1м).

h3 – расстояние от уровня поверхности головки рельса подкранового пути до наиболее низкой точки подъёмного крюка в его наиболее высоком положении, [м], принимаем 2,25 м.

м.

м.

Рисунок 4.3 – Схема высоты пролёта участка

Высоту пролёта участка от пола до нижнего уровня затяжки стропил перекрытия определим по формуле:

, (4.3)

, (4.3)

где Hз – высота пролёта участка от пола до нижнего уровня затяжки стропил перекрытия, [м];

h4 – расстояние от уровня поверхности головки рельса подкранового пути до высшей точки оборудования тележки мостового крана, [м], (принимают 1,65 м);

h5 – расстояние между высшей точкой оборудования тележки крана и нижним уровнем затяжки стропил перекрытия, [м], (принимают 1 м).

м.

м.

Библиотека: книги по архитектуре и строительству | Totalarch

Вы здесь

Основы проектирования сварочных цехов. Красовский А.И. 1980

| Основы проектирования сварочных цехов |

| Красовский А.И. |

| Машиностроение. Москва. 1980 |

| 319 страниц |

Глава I. Общие сведения

1. Элементы производства и задачи его проектирования

2. Влияние характеристик сварных изделий на особенности проектирования их производства

3. Типы и характеристики сварочного производства

4. Состав, содержание и стадии разработки проекта

5. Исходные данные для проектирования

6. Состав и последовательность разработки технологической и транспортной части проекта цеха

7. Производственная программа и ее разновидности

8. Режим работы и годовые фонды времени рабочих и оборудования

9. Научная организация труда в проектах сварочных производств

10. Общие требования к проектам сварочных производств

Глава II. Документация производственного процесса и ее разработка

11. Подготовительные работы

12. Состав производственного процесса и общая методика разработки его документации

13. Технологическое проектирование сборочно-сварочных работ и расчетное определение режимов сварки

14. Технологическое проектирование заготовительных работ и определение экономичного раскроя проката

15. Проектирование работы промежуточного склада и отделения комплектации заготовок и деталей

16. Определение трудоемкости работ и длительности производственного цикла

17. Технико-экономическая оценка вариантов технологии производства

Глава III. Влияние комплексной механизации и автоматизации производства на его планировку и экономическую эффективность

18. Пути и эффективность механизации и автоматизации производственного процесса

19. Формы поточной работы в сборочно-сварочных цехах

20. Теоретические основы проектирования и расчетные параметры поточных линий

21. Основные способы синхронизации операций поточных производственных процессов

22. Определение оптимального выпуска продукции

23. Степень и уровень механизации и автоматизации производственного процесса и способы их повышения

24. Применение промышленных роботов в сборочно-сварочных цехах

Глава IV. Определение проектируемого состава основных элементов производства

25. Рациональный выбор и расчет требуемого состава оборудования и оснастки

26. Определение потребности в материалах и энергии

27. Определение состава и численности работающих

28. Использование вычислительной техники в проектировании цехов сварочного производства

Глава V. Пространственное расположение производственного процесса

29. Состав сборочно-сварочного цеха и его производственная связь с другими цехами завода

30. Типовые схемы компоновок сборочно-сварочных цехов

31. Последовательность и общая методика разработки плана и разрезов здания цеха

32. Расчеты площадей и планировка сборочно-сварочных отделений и участков

33. Расчеты площадей и планировка заготовительных отделений

34. Расчет и планировка цеховых складов и кладовых

35. Расчет и планировка административно-конторских и бытовых помещений

36. Компоновка планов отделений и участков цехов и уточнение состава элементов производства

37. Метод ускоренной разработки технологических планов цехов

Глава VI. Специальные части проекта

38. Технические задания на разработку специальных частей проекта

Глава VII. Экономический анализ и технико-экономические показатели проекта цеха

39. Оценка экономической эффективности проекта

40. Капиталовложения и методика их расчета

41. Цеховая себестоимость продукции и методика ее расчета

42. Уровень рентабельности производства сборочно-сварочного цеха и изготовляемых в нем изделий

43. Основные данные и технико-экономические показатели

Глава VIII. Примеры рациональных поточных сборочно-сварочных участков и автоматических линий

44. Автоматическая линия для изготовления стальных отопительных радиаторов

45. Автоматические линии сборки и сварки кузова легкового автомобиля в крупносерийном производстве ВАЗ

46. Автоматическая линия сборки и контактной сварки пола кабины грузовых автомобилей ЗИЛ-130 и ЗИЛ-131

47. Автоматическая линия сборки и сварки кабин грузовых автомобилей ЗИЛ-130 и ЗИЛ-131

48. Поточная линия изготовления шахтных вагонеток

49. Комплексно-механизированная поточная линия сборки и сварки стальных рулонируемых полотнищ

Приложение 1. Расчетные коэффициенты и характеристики элементов и устройств автоматических линий

Приложение 2. Средние значения k — коэффициента производительности или приведения трудоемкости механизированного к трудоемкости немеханизированного выполнения работ в сборочно-сварочных цехах машиностроительных заводов

Приложение 3. Типовое подъемно-транспортное оборудование сборочно-сварочных цехов

Приложение 4. Вопросы для самопроверки усвоения материалов по главам учебника

Введение

В настоящее время сварочное производство стало одной из ведущих областей техники. Во всех отраслях машиностроения широко применяют высокопроизводительные и экономически эффективные технологические процессы сварки, наплавки, пайки, термической резки и металлизации, позволяющие успешно обрабатывать почти все конструкционные материалы толщиной от десятков микрометров до нескольких метров. Достигнутый высокий уровень развития сварочной техники служит прочной базой для значительного дальнейшего увеличения производительности труда, экономии материалов и энергии в народном хозяйстве, а также повышения качества и снижения себестоимости сварной продукции.

Все это стало возможным в результате исключительного и постоянного внимания Советского правительства и коммунистической партии к достижениям сварочной техники, а также благодаря неустанной их заботе о развитии сварочного производства в нашей стране. Об этом свидетельствует ряд специальных постановлений партии и правительства по вопросам совершенствования и внедрения сварочных процессов и повышения их эффективности в народном хозяйстве.

Одновременно с ростом сварочного производства, машиностроения и других отраслей промышленности развивалось и их проектирование. В настоящее время все министерства имеют отдельные специализированные проектные институты, выполняющие каждый в своей отрасли проектирование промышленных предприятий.

Исходя из пятилетних планов развития народного хозяйства, проектные институты проводят ответственную работу по изысканию и научно-техническому обоснованию наиболее рациональных и целесообразных в технико-экономическом отношении решений поставленных перед ними практических задач. С течением времени в проектных институтах накоплялось большое количество материалов по обследованию заводов и по разработке рациональных проектов самых различных производств. Обобщение и систематизация этих материалов дали возможность получить соответствующие технико-экономические показатели для анализа эффективности и рентабельности работы действующих производств и для проверки качества проектов промышленных предприятий каждой отрасли. На основе совокупности этих материалов были разработаны многочисленные нормативы, методические положения и технические инструкции по рациональному проектированию сварочного и других видов производства. Проведенные работы обеспечили переход проектирования промышленных предприятий машиностроения, в том числе сварочного производства, на новый, более высокий уровень с использованием новейших достижений науки и техники, обусловливающий возможность наиболее разумного и экономичного использования огромных капиталовложений для создания материально-технической базы коммунизма – с максимальной их эффективностью.

В итоге такого развития проектирования промышленных предприятий возникла необходимость включения в программы обучения студентов технических вузов специальных дисциплин по основам проектирования предприятий, соответствующих специализации студентов. Поэтому учебными планами машиностроительных вузов для подготовки инженеров по специальности «Оборудование и технология сварочного производства» предусмотрен ряд специальных учебных дисциплин, в том числе курс «Проектирование сварочных цехов».

Впервые книга автора «Основы проектирования сварочных цехов» была издана в 1936 г. (ОНТИ НКТП СССР). Затем эту книгу того же наименования издали в 1952 г. (Машгиз) и в 1965 г. («Машиностроение»).

Этот курс, согласно утвержденной программе, имеет целью сообщить будущим инженерам-технологам сварочной специальности необходимые сведения теоретического и методического характера, а также практические рекомендации для рационального решения вопросов сварочного производства при его проектировании.

Многолетний опыт преподавания автором этого курса в МВТУ им. Н.Э. Баумана (с 1934 г.) показал, что при изучении курса и в особенности при выполнении практических заданий по основным его разделам, а также при разработке дипломных проектов необходимо использовать все знания по сварочной специальности, приобретенные студентами за время пребывания в вузе и при прохождении ими производственного обучения (практики). Поэтому согласно учебному плану завершающего 5-го года обучения студентов прохождению курса «Проектирование сварочных цехов» предшествуют все общеобразовательные, общетехнические и специальные технические курсы, включая значительную часть курса «Организация и планирование машиностроительного производства». Проектирование сварочных цехов студенты изучают непосредственно перед преддипломной практикой и дипломным проектированием. Такая последовательность прохождения специальных дисциплин обеспечивает необходимую и достаточную подготовку студентов к изучению курса «Проектирование сварочных цехов» и успешное его усвоение с наименьшими затратами времени.